Изобретение относится к резиновой промышленности, в частности к производству электропроводных эластомерных композиционных материалов, наполненных углеродными нанотрубками различной концентрации в смеси с техническим углеродом на основе каучуков общего и специального назначения и может применяться для производства кабелей, антистатических покрытий, деталей автомобиля.

Углеродные нанотрубки были до сих пор предложены для включения в эластомерные композиции, в том числе для протекторов шин и других различных целей [см патентные публикации: РФ 2009/2400462, US 6476154, US 2006/0061011, WO 2003/060002, DE 2009/102007056689, US 2015/9090757, JP 2009/046547, US 2014/8895671].

Известен эластомерный материал на основе каучуков общего или специального назначения, с последующей вулканизацией под давлением описанный в патенте RU 2472813 опубл. 20.01.2013 г. Эффект снижения удельного объемного электросопротивления достигается путем добавления 10-25 масс. ч. графита, в качестве которого использовали 10 масс. ч. графита ГК или 25 масс. ч. графита ГСМ-1. Также на 100 масс. ч. каучука вводили 25-60 масс. ч. электропроводного технического углерода, в качестве которого использовали углерод марки П367Э или 60 масс. ч. углерода марки УМ76, а также 50 масс. ч. технического углерода П-803. После вулканизации эластомерный материал подвергали воздействию органических растворителей до достижения равновесной степени его набухания и затем, после полного удаления из него растворителя, термостатировали в течение 1 часа при 100-120°C.

Также известен электропроводящий эластомерный материал, описанный в [Bokobza L. et al. Blends of carbon blacks and multi wall carbon nanotubes as reinforcing fillers for hydrocarbon rubbers // Journal of Polymer Science Part B: Polymer Physics. - 2008. - T. 46. - №. 18. - C. 1939-1951], включающий приготовление композиции на основе стирол-бутадиенового каучука, наполненной смесью технического углерода и многостенных углеродных нанотрубок. Нанотрубки смешивали в толуоле с помощью установки Ultra-Turrax, работающей со скоростью 13,000-16,000 оборотов в минуту в течение 90 мин. Каучук и все ингредиенты рецептуры смешивали отдельно в толуоле при перемешивании магнитной мешалкой до полного растворения, затем смешивали с дисперсией нанотрубок. Затем технический углерод перемешивали в толуоле, с помощью Ultra-Turrax в течение 1 ч, добавляли к дисперсии, содержащей полимер и нанотрубки. Смесь обоих наполнителей и полимера перемешивали до испарения большей части толуола. Общее удаление растворителя достигается в вакууме при комнатной температуре.

Электропроводная полимерная композиция, содержащая одностенные углеродные нанотрубки в количестве 0,05-60 масс. % и технический углерод в количестве 35 масс. % описана в патентах US 2010/0078194, где перечислены полимеры полиолефинового ряда, упоминаются каучуки разных типов. Область применения патента: антистатические пластмассы. Электросопротивление полученного материала менее 109 Ом⋅см.

Наиболее близким по технической сущности является электропроводный эластомерный материал, включающий приготовление композиции на основе диеновых каучуков, наполненной смесью электропроводного технического углерода, диоксида кремния и углеродных нанотрубок. Сопротивление менее 109 Ом⋅см, измерение проводились по ASTM D 257-98 [см. патент US 20140224392 А1]

Недостатком известных технических решений является сложность и многоэтапность процесса их изготовления композитов, а также недостаточная электропроводность полимерной композиции.

Накопление статического заряда может быть причиной возникновения большого спектра проблем. Разряды статического электричества представляют собой большую пожаро- и взрывоопасность. Например, в случае присутствия воспламеняемых паров электрический разряд может привести к взрыву. Накопление электростатического заряда вызывает слипание материалов друг с другом или к их отталкиванию друг от друга. Также может вызывать притягивание грязи и других инородных частиц и приводить к их прилипанию к материалу.

Для электронных устройств накопление статического заряда является особенно серьезной проблемой, воздействие электростатических разрядов наносят серьезные повреждения. Предотвращение накопления статического заряда достигается использованием заземления, уменьшением скорости движения заряжающихся материалов, повышением относительной влажности воздуха до 70% и применением материалов с высокой электропроводностью антистатиков.

Антистатиками в эластомерных материалах являются проводящие наполнители. Они рассеивают статический заряд по мере его накопления.

Для отвода статических зарядов с тела человека применяются токопроводящие покрытия, заземление рабочих площадок и т.д.; обеспечивают работающих токопроводящей обувью и антистатической спецодеждой.

Рассеяние статического заряда в эластомерных композициях может быть повышено путем введения большого количества проводящих наполнителей. В результате это приводит к снижению качества перерабатываемое™ резиновой смеси, к подвулканизации резиновой смеси в процессе переработки и к уменьшению прочностных характеристик вулканизата.

В соответствии с этим желательно разработать проводящий наполнитель или комбинацию наполнителей для существенного увеличения электропроводности материала при наименьшей загрузке наполнителей.

Для повышения электропроводности чаще всего используют электропроводные марки технического углерода с собственным объемным удельным электрическим сопротивлением не более 0,0016 Ом⋅м. Предельное наполнение электропроводным техническим углеродом не должно превышать 10-50 масс. ч. на 100 мас. ч. каучука, чтобы не ухудшить композиционную однородность и физические свойства материала. Также с увеличением степени наполнения возрастает вязкость материала, что приводит к ухудшению перерабатываемости резиновой смеси.

При использовании электропроводного технического углерода (ЭТУ) для получения необходимых электрических свойств необходимо учитывать размеры и формы частиц наполнителя. Если технический углерод обладает большей степенью структурированности и маленькими размерами частиц, электропроводность этого наполнителя будет значительно больше, чем у наполнителя с меньшей степенью структурированности и большими размерами частиц [Абдуллин М.И. и др. Электропроводности полиолефинов, наполненных техническим углеродом и углеродными волокнами // Международный научно-исследовательский журнал. - 2014. - №. 4-2 (23).].

Кроме технического углерода (ТУ), в качестве проводящего наполнителя в эластомерных композициях используются: графит, углеродные волокна, а также металлические наполнители. Преимуществом углеродных наполнителей является отсутствие оксидной пленки на поверхности частиц, что обеспечивает высокую стабильность и воспроизводимость результатов. Но сопротивление углеродных наполнителей на несколько порядков выше металлических.

Большим интересом для практического применения пользуются наполнители, в которых сочетаются свойства проводника и металла, что позволяет снизить электрическое сопротивление до максимально возможного уровня [Абдуллин М. И. и др. Электропроводности полиолефинов, наполненных техническим углеродом и углеродными волокнами // Международный научно-исследовательский журнал. - 2014. - №. 4-2 (23).].

Таким материалом является углеродная нанотрубка. Теоретические расчеты показали, что нанотрубка с хиральностью 8,0 является полупроводником с шириной запрещенной зоны 1,2 эВ, а нанотрубка с дефектом пятиугольник-семиугольник (хиральность 7,1) является полуметаллом с шириной запрещенной зоны равной нулю. То есть нанотрубка с дефектом может рассматриваться как гетеропереход металл-полупроводник и служить основой полупроводникового элемента рекордно малых размеров. [Золотухин И.В. Углеродные нанотрубки // Соросовский образовательный журнал. - 1999. - Т. 3. - С. 111-115.].

Наполнение эластомерного материала небольшими дозировками углеродных нанотрубок позволяет незначительно повысить электропроводность и прочность готового изделия. Но дальнейшее увеличение загрузки наполнителя приводит к нарушению однородности материала и агломерированию нанонаполнителя. Свойства начинают ухудшаться.

В этом направлении ведется много разработок [см. Раков Э. Нанотрубки и фуллерены. - Litres, 2013.; Jiang М. J. et al. Effects of surface modification of carbon nanotubes on the microstructure and electrical properties of carbon nanotubes/rubber nanocomposites // Chemical physics letters. - 2008. - T. 457. - №. 4. - C. 352-356], предложено модифицирование поверхностей нанонаполнителей, диспергирование ультразвуковыми частотами, механоактивация, применение дополнительных химических ингредиентов для разделения агрегатов частиц.

Целью данного изобретения является создание эластомерного композиционного материала со сбалансированными механическими и динамическими свойствами резин, и обладающим максимально пониженным электрическим сопротивлением до 0,004 Ом⋅м, при этом качество готового изделия соответствует современным требованиям, что расширяет возможности их применения в разных областях.

В настоящем изобретении предлагается одновременное введение в состав электропроводного эластомерного композиционного материала сразу двух наполнителей: электропроводного технического углерода и многостенных углеродных нанотрубок (МУНТ) или неэлектропроводного технического углерода и МУНТ.

Большие загрузки углеродных нанотрубок при уменьшении количества технического углерода позволяют добиться максимальных значений электропроводности эластомерных материалов и сохранить сбалансированными механические и динамические свойства композитов. Благодаря синергетическому эффекту достигается равномерное диспергирование наполнителей, повышается прочность и значительно повышается проводимость материала. Также использование углеродных нанотрубок в сочетании с техническим углеродом приводит к общему уменьшению загрузки технического углерода, необходимого для достижения прочностных свойств композиции.

Технический результат предлагаемого изобретения заключается в том, что электропроводный эластомерный композиционный материал на основе каучуков общего и специального назначения, где на 100 масс. ч. каучука и следующих ингредиентов, масс. ч. содержится: вулканизующая группа 1,5-2,25; пластификаторы 1,0-2,0; активаторы 3,0-5,0; ускорители 0,7-1,0, согласно предложенному техническому решению дополнительно введен наполнитель в качестве которого предложена смесь технического углерода и многостенных углеродных нанотрубок в следующем соотношении компонентов, масс. ч: электропроводный технический углерод 25,0-35,0; неэлектропроводный технический углерод 20,0-40,0 и многостенные углеродные нанотрубки 0,01-15,0. (см. формулу изобретения)

Технический результат предлагаемого изобретения, обеспечивающему эффект повышения электропроводности эластомерного материала, достигается путем изготовления эластомерных материалов, содержащих 100 масс. ч. каучука, в качестве технологических добавок - различные ингредиенты рецептов изготовления резиновых смесей (вулканизующие агенты, ускорители, активаторы, пластификаторы), в качестве наполнителя - смесь электропроводного технического углерода и многостенных углеродных нанотрубок или смесь неэлектропроводного технического углерода и многостенных углеродных нанотрубок.

Преимуществом предлагаемого изобретения является отсутствие предварительной подготовки наполнителей. Не требуется дополнительное модифицирование поверхности углеродных нанотрубок, предварительное диспергирование в растворителях и применение ультразвука. Получение эластомерных материалов, обладающих низким удельным сопротивлением до 0,004 Ом⋅м, понижение которого в сравнении с известными способами достигается путем добавления в эластомерную матрицу смеси технического углерода и углеродных нанотрубок.

Полученный эластомерный композиционный материал на основе каучуков общего и специального назначения был получен путем смешивания резиновой смеси и вулканизацией полученной композиции под давлением (3,5 МПа). Равномерное распределение наполнителя в полимерной матрице достигается при помощи синергетического эффекта смеси технического углерода и многостенных углеродных нанотрубок

Таким образом, значительно упрощается процесс изготовления электропроводной эластомерной нанокомпозиции. Стоимость изделия снижается.

В предлагаемом изобретении в качестве полимерной основы используются каучуки общего и специального назначения. В примерах осуществления приведены образцы эластомерных композитов на основе синтетического изопренового каучука СКИ-3, метилстирольного каучука СКМС-30АРК, бутадиен-нитрильного каучука БНКС-28АМН.

В качестве активного наполнителя в смеси наполнителей используются марки технического углерода N330, N550, N772, П234, П803. Также используются марки электропроводного технического углерода П278Э и СН200. В качестве модифицирующего компонента в смеси наполнителей используются многостенные углеродные нанотрубки. Условно виды нанотрубок обозначены УН 1, УН 2, УН 3, УН 4, УН 5.

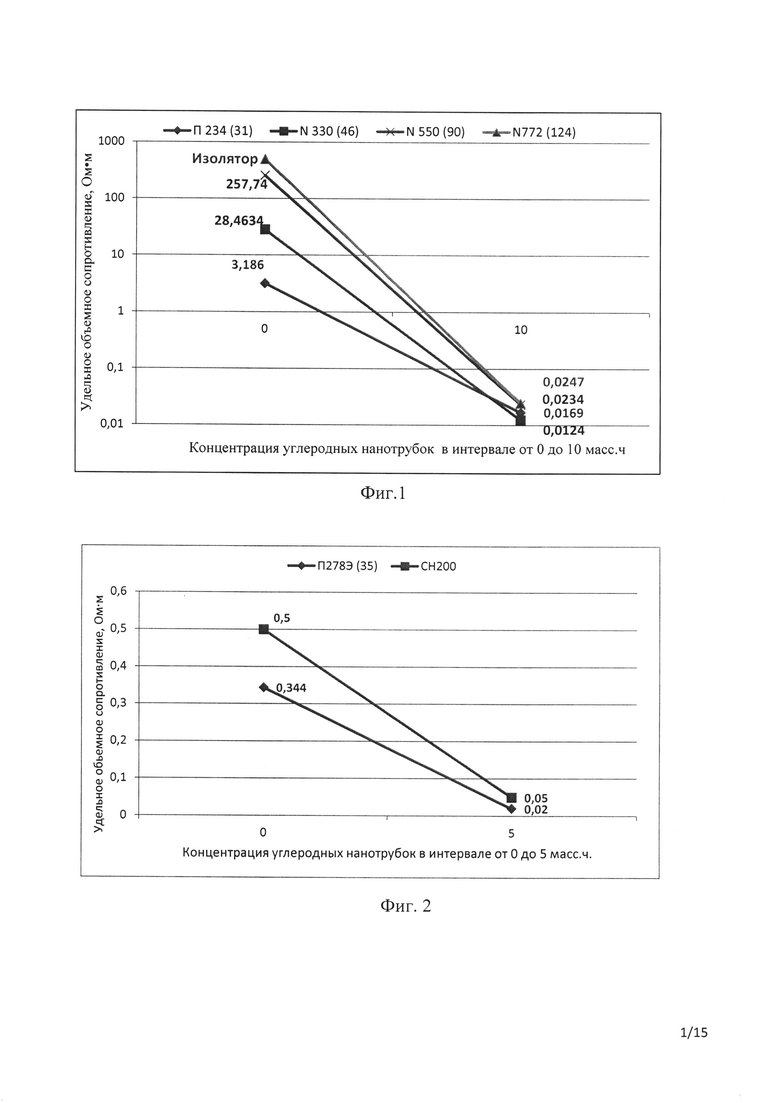

Тенденция снижения удельного объемного сопротивления образцов резины, наполненной техническим углеродом марок N330, N550, N772 и П234 при добавлении 10 масс. ч. углеродных нанотрубок показана на Фиг. 1. Зависимость удельного объемного сопротивления образцов резины, наполненной электропроводным техническим углеродом при добавлении 5 масс. ч. углеродных нанотрубок показана на Фиг. 2.

Углеродные нанотрубки могут применяться как одностенные, так и многостенные, различного диаметра и длины. Углеродные нанотрубки в предлагаемом изобретении являются многостенными и имеют средний диаметр в интервале от примерно 7,2 нм до примерно 70 нм. Зависимость удельного объемного электрического сопротивления опытных образцов от размеров УН показана на Фиг. 3.

Удельное объемное электросопротивление определяется по ASTM D 991-89 (2010). Толщина вулканизованных листов не менее 2 мм, расстояние между электродами 50 мм.

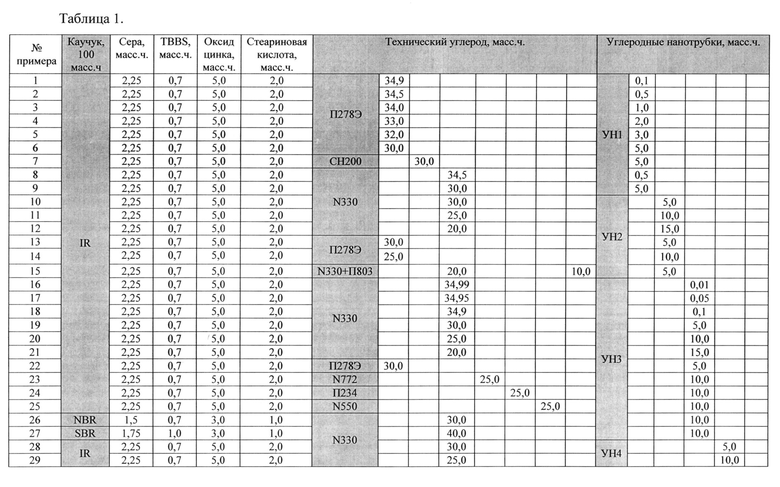

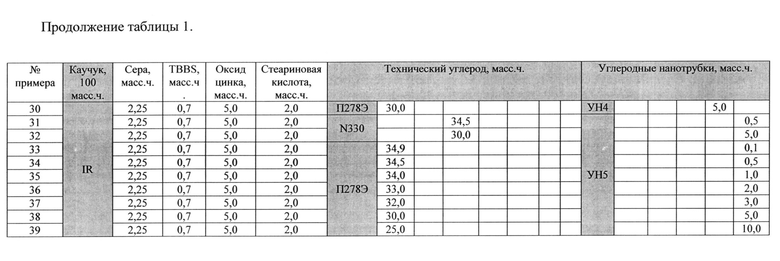

В таблице 1 обозначены номера примеров осуществления, перечислены типы каучуков, приведены концентрации ингредиентов, а также приведены марки и концентрации наполнителей электропроводных эластомерных композиций.

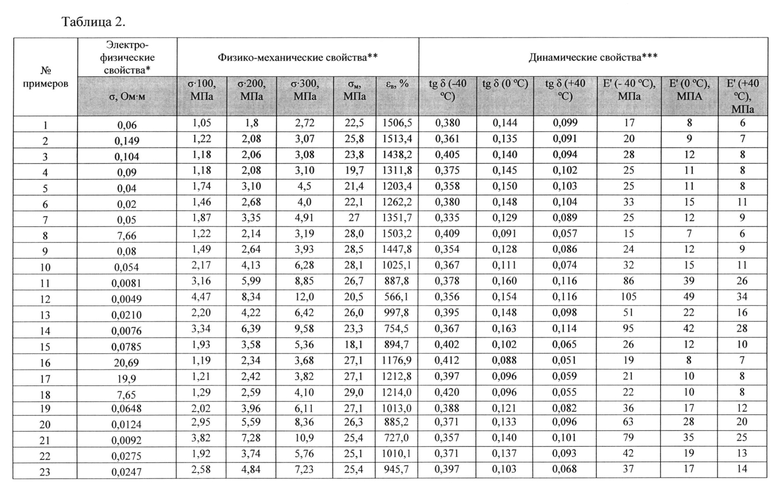

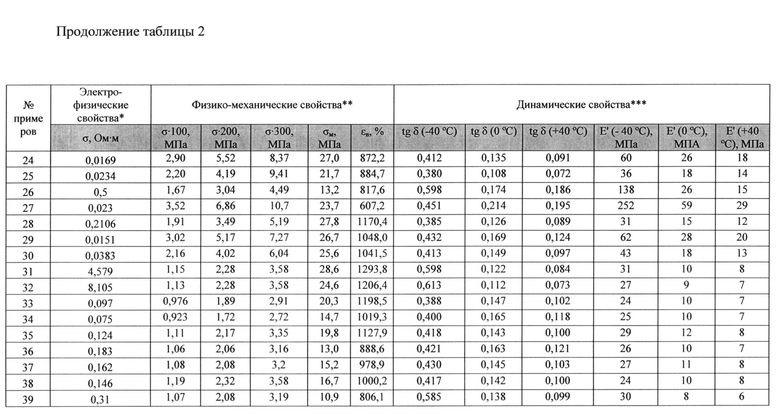

В таблице 2 приведены значения удельного объемного электросопротивления, которые показывают на повышение электропроводности эластомерных материалов, и значения упруго-прочностных и вязкоупругих свойств эластомерных композиций.

Как видно из таблицы 2, увеличение концентрации нанотрубок увеличивает электропроводность эластомерных композиций и уменьшает концентрацию технического углерода. Таким образом, благодаря синергетическому эффекту углеродных нанотрубок и технического углерода механические свойства эластомерной композиции не снижаются при увеличении концентрации наполнителя.

В таблице 3 указаны показатели свойств эластомерных композитов, наполненных разными марками технического углерода без углеродных нанотрубок.

Как видно из таблицы 3, значения удельного объемного электросопротивления эластомерных материалов, наполненных гибридным наполнителем (ТУ+УНТ) снижаются в несколько раз в сравнении со значениями удельного объемного сопротивления эластомерных материалов, наполненных только техническим углеродом.

На Фиг. 1 представлена зависимость удельного объемного электрического сопротивления образцов, наполненных 10 масс. ч. УН от размера частиц (нм) технического углерода.

На Фиг. 1 видно, что увеличение электропроводности за счет добавления углеродных нанотрубок существенно не зависит от размера частиц (нм) технического углерода.

На Фиг. 2 представлена зависимость удельного объемного электрического сопротивления образцов, наполненных 5 масс. ч. УН от размера частиц (нм) электропроводного технического углерода.

На Фиг.2 видно, что увеличение электропроводности за счет добавления углеродных нанотрубок существенно не зависит от размера частиц (нм) электропроводного технического углерода.

На Фиг. 3 представлена зависимость удельного объемного электрического сопротивления от диаметра (нм) углеродных нанотрубок.

На Фиг. 3 видно, что чем меньше размер углеродных нанотрубок, тем выше электропроводность (ниже электрическое сопротивление).

На Фиг. 4 представлена зависимость удельного объемного электросопротивления эластомерного композита от концентрации наполнителей П278Э/УН 1.

На Фиг. 4 видно, что при наполнении эластомерного композита смесью электропроводного технического углерода марки П278Э и многостенными углеродными нанотрубками УН 1 удельное объемное сопротивление эластомерного композита уменьшается в 17,2 раз.

На Фиг. 5 представлена зависимость удельного объемного электросопротивления эластомерного композита от концентрации наполнителей СН200/УН 1. На Фиг. 5 видно, что при наполнении эластомерного композита смесью электропроводного технического углерода марки СН200 и многостенными углеродными нанотрубками УН 1 удельное объемное сопротивление эластомерного композита уменьшается в 10 раз.

На Фиг. 6 представлена зависимость удельного объемного электросопротивления эластомерного композита от концентрации наполнителей N330/УН 1. На Фиг. 6 видно, что при наполнении эластомерного композита смесью технического углерода марки N330 и многостенными углеродными нанотрубками УН 1 удельное объемное сопротивление эластомерного композита уменьшается в 355,75 раз.

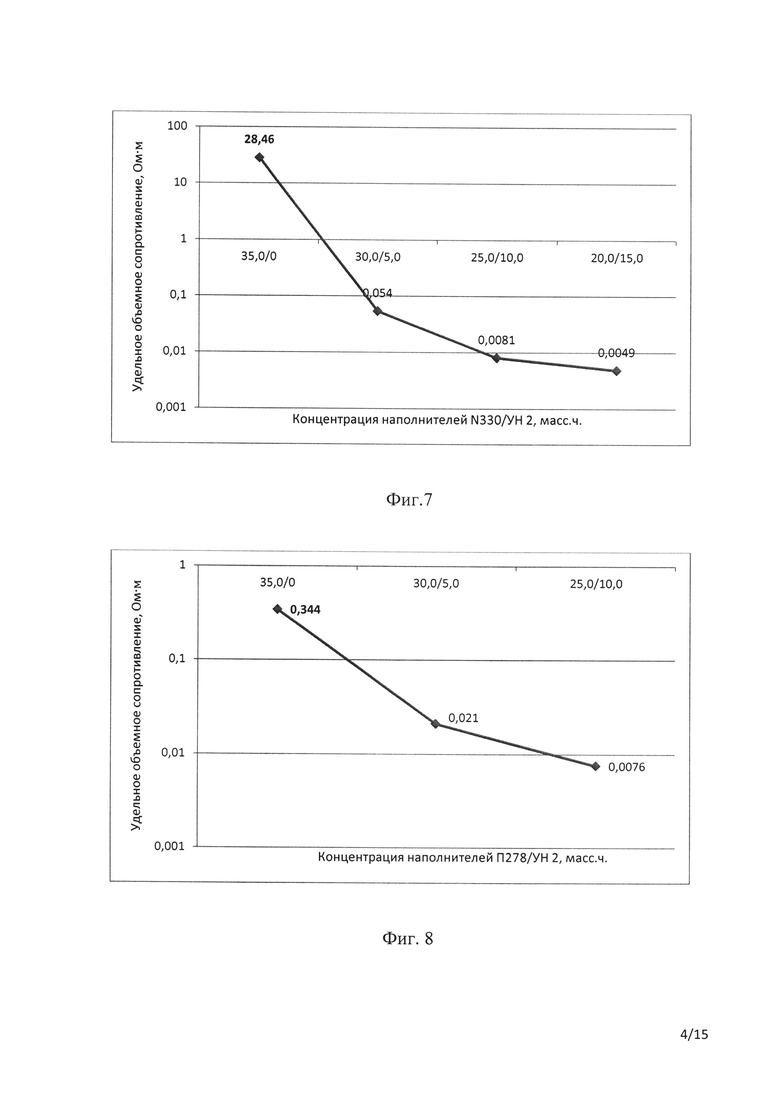

На Фиг. 7 представлена зависимость удельного объемного электросопротивления эластомерного композита от концентрации наполнителей N330/УН 2. На Фиг. 7 видно, что при наполнении эластомерного композита смесью технического углерода марки N330 и многостенными углеродными нанотрубками УН 2 удельное объемное сопротивление эластомерного композита уменьшается в 5808,16 раз.

На Фиг. 8 представлена зависимость удельного объемного электросопротивления эластомерного композита от концентрации наполнителей П278Э/УН 2. На Фиг. 8 видно, что при наполнении эластомерного композита смесью электропроводного технического углерода марки П278Э и многостенными углеродными нанотрубками УН 2 удельное объемное сопротивление эластомерного композита уменьшается в 45,26 раз.

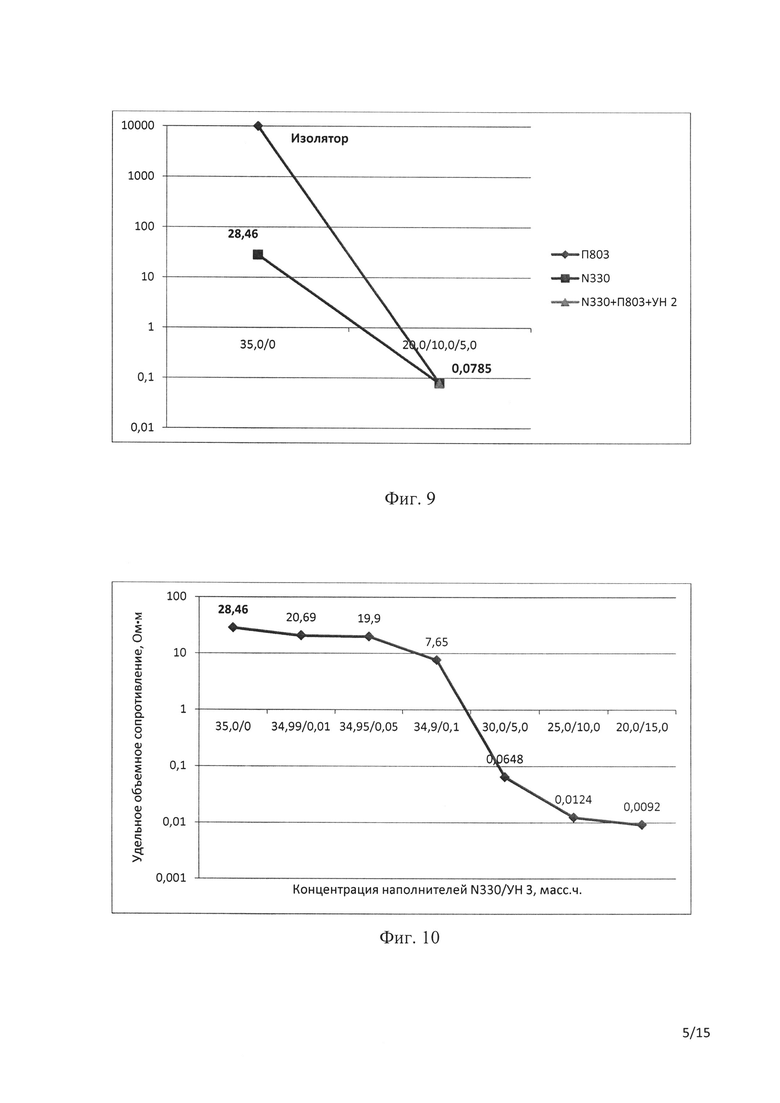

На Фиг. 9 представлена зависимость удельного объемного электросопротивления эластомерного композита от концентрации наполнителей N330/П803/УН 3. На Фиг. 9 видно, что при наполнении эластомерного композита смесью технического углерода марки N330, технического углерода марки П803 и многостенными углеродными нанотрубками УН 3 удельное объемное сопротивление неэлектропроводного эластомерного композита уменьшается до 0,0785 Ом⋅м.

На Фиг. 10 представлена зависимость удельного объемного электросопротивления эластомерного композита от концентрации

наполнителей N330/УН 3. На Фиг. 10 видно, что при наполнении эластомерного композита смесью технического углерода марки N330 и многостенными углеродными нанотрубками УН 3 удельное объемное сопротивление эластомерного композита уменьшается в 3093,48 раза.

На Фиг. 11 представлена зависимость удельного объемного электросопротивления эластомерного композита от концентрации наполнителей П278Э/УН 3. На Фиг. 11 видно, что при наполнении эластомерного композита смесью электропроводного технического углерода марки П278Э и многостенными углеродными нанотрубками УН 3 удельное объемное сопротивление эластомерного композита уменьшается в 12,5 раз.

На Фиг. 12 представлена зависимость удельного объемного электросопротивления эластомерного композита от концентрации наполнителей N772/yH 3. На Фиг. 12 видно, что при наполнении эластомерного композита смесью технического углерода марки N772 и многостенными углеродными нанотрубками УН 3 удельное объемное сопротивление неэлектропроводного эластомерного композита уменьшается до 0,02 Ом⋅м.

На Фиг. 13 представлена зависимость удельного объемного электросопротивления эластомерного композита от концентрации наполнителей П234/УН 3. На Фиг. 13 видно, что при наполнении эластомерного композита смесью технического углерода марки П234 и многостенными углеродными нанотрубками УН 3 удельное объемное сопротивление эластомерного композита уменьшается в 188,5 раз.

На Фиг. 14 представлена зависимость удельного объемного электросопротивления эластомерного композита от концентрации наполнителей N550/УН 3. На Фиг. 14 видно, что при наполнении эластомерного композита смесью технического углерода марки N550 и многостенными углеродными нанотрубками УН 3 удельное объемное сопротивление эластомерного композита уменьшается в 11014,5 раз.

На Фиг. 15 представлена зависимость удельного объемного электросопротивления эластомерного композита от концентрации наполнителей N330/YH 3. На Фиг. 15 видно, что при наполнении эластомерного композита смесью технического углерода марки N330 и многостенными углеродными нанотрубками УН 3 удельное объемное сопротивление неэлектропроводного эластомерного композита уменьшается до 0,5 Ом⋅м.

На Фиг. 16 представлена зависимость удельного объемного электросопротивления эластомерного композита от концентрации наполнителей N330/УН 3. На Фиг. 16 видно, что при наполнении эластомерного композита смесью технического углерода марки N330 и многостенными углеродными нанотрубками УН 3 удельное объемное сопротивление эластомерного композита уменьшается в 10534,3 раза.

На Фиг. 17 представлена зависимость удельного объемного электросопротивления эластомерного композита от концентрации наполнителей N330/УН4. На Фиг. 17 видно, что при наполнении эластомерного композита смесью технического углерода марки N330 и многостенными углеродными нанотрубками УН 4 удельное объемное сопротивление эластомерного композита уменьшается в 1884,8 раза.

На Фиг. 18 представлена зависимость удельного объемного электросопротивления эластомерного композита от концентрации наполнителей П278Э/УН 4. На Фиг. 18 видно, что при наполнении эластомерного композита смесью электропроводного технического углерода марки П278Э и многостенными углеродными нанотрубками УН 4 удельное объемное сопротивление эластомерного композита уменьшается в 8,98 раз.

На Фиг. 19 представлена зависимость удельного объемного электросопротивления эластомерного композита от концентрации наполнителей N330/УН 5. На Фиг. 19 видно, что при наполнении эластомерного композита смесью технического углерода марки N330 и многостенными углеродными нанотрубками УН 5 удельное объемное сопротивление эластомерного композита уменьшается в 6,22 раз при концентрации 34,5/0,5 и в 3,5 раза при концентрации 30,0/5,0. Из этого можно сделать вывод, что при увеличении концентрации углеродных нанотрубок большого диаметра DУН5=49 нм) увеличивается вязкость, ухудшается однородность композита, удельное объемное сопротивление начинает повышаться.

На Фиг. 20 представлена зависимость удельного объемного электросопротивления эластомерного композита от концентрации наполнителей П278Э/УН 5. На Фиг. 20 видно, что при наполнении эластомерного композита смесью электропроводного технического углерода марки П278Э и многостенными углеродными нанотрубками УН 5 удельное объемное сопротивление эластомерного композита уменьшается в 4,6 раза при концентрации 34,5/0,5. Дальнейшее увеличение концентрации углеродных нанотрубок приводит к снижению электропроводности.

Таким образом, полученная эластомерная композиция, наполненная смесью технического углерода и многостенных углеродных нанотрубок, обладает высокой электропроводностью (низким удельным объемным электросопротивлением до 0,004 Ом⋅м). Равномерное распределение наполнителей в эластомерном композите достигается благодаря синергетическому эффекту технического углерода и углеродных нанотрубок. Степень повышения электропроводности эластомерного композита незначительно зависит от размера и марки технического углерода, но существенно зависит от размера углеродных нанотрубок. Чем меньше диаметр углеродных нанотрубок, тем выше электропроводность эластомерного композита.

Полученная эластомерная композиция может использоваться при изготовлении кабелей, антистатических покрытий и деталей различного предназначения. Отсутствие специальной предварительной подготовки наполнителей перед внедрением в эластомерный композит существенно облегчает процесс изготовления и значительно уменьшает стоимость готового изделия.

Применение УН 1

На 100 масс. ч. каучука вводили смесь наполнителей:

1. 30,0-34,9 масс. ч. электропроводного технического углерода, в качестве которого использовали углерод марки П278Э и 0,1-5,0 масс. ч. углеродных нанотрубок УН 1 (примеры 1-6, Фиг. 4);

2. 30,0 масс. ч. электропроводного технического углерода, в качестве которого использовали углерод марки СН200 и 5,0 масс. ч. углеродных нанотрубок УН 1 (пример 7, Фиг. 5);

3. 30,0-34,5 технического углерода, в качестве которого использовали углерод марки N330 и 0,5-5,0 масс. ч. углеродных нанотрубок УН 1 (примеры 8-9, Фиг. 6)

Применение УН 2

На 100 масс. ч. каучука вводили смесь наполнителей:

1. 20,0-30,0 масс. ч технического углерода, в качестве которого использовали углерод марки N330 и 5,0-15,0 масс. ч. углеродных нанотрубок УН 2 (пример 10-12, Фиг. 7);

2. 25,0-30,0 масс. ч. электропроводного технического углерода, в качестве которого использовали углерод марки П278Э и 5,0-10,0 масс. ч. углеродных нанотрубок УН 2 (пример 13-14, Фиг. 8);

3. 20,0 масс. ч. технического углерода марки N 330, 10,0 масс. ч. технического углерода марки П803 и 5,0 масс. ч. углеродных нанотрубок УН 2 (пример 15, Фиг. 9).

Применение УН 3

На 100 масс. ч. каучука вводили смесь наполнителей:

1. 20,0-34,99 масс. ч технического углерода, в качестве которого использовали углерод марки N330 и 0,01-15,0 масс. ч. углеродных нанотрубок (пример 16-21, Фиг. 10);

2. 30,0 масс. ч. электропроводного технического углерода, в качестве которого использовали углерод марки П278Э и 5,0 масс. ч. углеродных нанотрубок (пример 22, Фиг. 11);

3. 25,0 масс. ч. технического углерода марки N772 и 10,0 масс. ч. углеродных нанотрубок УН 3 (пример 23, Фиг. 12);

4. 25,0 масс. ч. технического углерода марки П234 и 10,0 масс. ч. углеродных нанотрубок УН 3 (пример 24, Фиг. 13);

5. 25,0 масс. ч. технического углерода марки N550 и 10,0 масс. ч. углеродных нанотрубок УН 3 (пример 25, Фиг. 14).

6. NBR: 30,0 масс. ч. технического углерода марки N330 и 10,0 масс. ч. углеродных нанотрубок УН 3 (пример 26, Фиг. 15)

7. SBR: 40,0 масс. ч. технического углерода марки N330 и 10,0 масс. ч. углеродных нанотрубок УН 3 (пример 27, Фиг. 16)

Применение УН 4

На 100 масс. ч. каучука вводили смесь наполнителей:

1. 25,0-30,0 масс. ч. технического углерода марки N330 и 5,0-10,0 масс. ч. углеродных нанотрубок УН 4 (пример 28-29 Фиг. 17);

2. 30,0 масс. ч. технического углерода марки П278Э и 5 масс. ч. углеродных нанотрубок УН 4 (пример 30, Фиг. 18);

Применение УН 5

На 100 масс. ч. каучука вводили смесь наполнителей:

1. 30,0-34,5 масс. ч. технического углерода марки N330 и 0,5-5,0 масс. ч. углеродных нанотрубок УН 5 (пример 31-32, Фиг. 19);

2. 25,0-34,9 масс. ч технического углерода марки П278Э и 0,1-10,0 масс. ч. углеродных нанотрубок УН 5 (пример 33-39, Фиг. 20);

Примечание: *σ - удельное объемное сопротивление; **σ⋅(100, 200, 300) - условное напряжение при удлинении, σм - условная прочность при растяжении, ε - деформация разрушения при разрыве; ***tgδ - тангенс угла механических потерь, Е' - модуль упругости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения физико-механических и триботехнических характеристик композиционного материала на основе эластомера, армированного многостенными углеродными нанотрубками | 2022 |

|

RU2807827C1 |

| ДОБАВКА К РЕЗИНОВЫМ КОМПОЗИЦИЯМ, СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ, СПОСОБ ПОЛУЧЕНИЯ РЕЗИНЫ С ПОВЫШЕННЫМИ ЭЛЕКТРОПРОВОДНОСТЬЮ И ФИЗИКО-МЕХАНИЧЕСКИМИ СВОЙСТВАМИ И РЕЗИНА | 2021 |

|

RU2767647C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ ДЛЯ СПЛОШНЫХ ШИН И НЕ ОСТАВЛЯЮЩАЯ СЛЕДОВ СПЛОШНАЯ ШИНА | 2019 |

|

RU2731635C1 |

| Морозостойкая и износостойкая резина на основе эпихлоргидринового каучука | 2021 |

|

RU2784185C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ НА ОСНОВЕ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО РАДИОМАТЕРИАЛА | 2015 |

|

RU2606350C1 |

| Полиолефиновый композит, наполненный углеродными нанотрубками, для повышения электропроводности, модифицированный смесью полисилоксанов | 2016 |

|

RU2637237C1 |

| ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ НАНОТРУБКИ | 2006 |

|

RU2389739C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МНОГОСТЕННЫХ УГЛЕРОДНЫХ НАНОТРУБОК И ОКСИДА МАРГАНЦА | 2023 |

|

RU2825091C1 |

| Способ получения дискретно-армированного композитного материала | 2021 |

|

RU2794758C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМАТРИЧНОГО НАНОСТРУКТУРИРОВАННОГО КОМПОЗИТА | 2022 |

|

RU2790222C1 |

Изобретение относится к резиновой промышленности и может быть использовано для производства кабелей, антистатических покрытий, деталей автомобилей. Электропроводный эластомерный композиционный материал на 100 мас.ч. каучука содержит следующие ингредиенты, мас. ч.: сера 1,5-2,25; стеариновая кислота 1,0-2,0; оксид цинка 3,0-5,0; сульфенамид Т (TBBS) 0,7-1,0. В состав дополнительно введен наполнитель, в качестве которого предложена смесь технического углерода и многостенных углеродных нанотрубок в следующем соотношении компонентов, мас.ч: электропроводный технический углерод 25,0-35,0 или неэлектропроводный технический углерод 20,0-40,0; многостенные углеродные нанотрубки 0,01-15,0. Обеспечивается достижение сбалансированных механических и динамических свойств материала, максимально пониженное электрическое сопротивление до 0,004 Ом⋅м. 5 пр., 3 табл., 20 ил.

Электропроводный эластомерный композиционный материал на основе каучуков общего и специального назначения, где на 100 мас.ч. каучука содержатся следующие ингредиенты, мас.ч.:

отличающийся тем, что в состав дополнительно введен наполнитель, в качестве которого предложена смесь технического углерода и многостенных углеродных нанотрубок в следующем соотношении компонентов, мас.ч:

или

| US 20140224392 A1, 14.08.2014 | |||

| US 8815341 B2, 26.08.2014 | |||

| WO 2012080626 A3, 21.06.2012 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ЭЛАСТОМЕРНОГО МАТЕРИАЛА | 2011 |

|

RU2472813C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2365600C2 |

| RU 2013117035 A, 20.10.2014. | |||

Авторы

Даты

2018-10-08—Публикация

2016-11-18—Подача