Изобретение относится к электротехнике и может быть использовано в электронной промышленности при изготовлении герметизированных магнитоуправляемых контактов (герконов).

Задача, на решение которой направлено заявляемое изобретение, заключается в повышении коэффициента возврата (kв) герконов, во многом определяющего эффективность их работы.

Известны различные способы формирования защитного покрытия герконов, основанные на использовании гальванических технологий [RU 2079173, Н01Н 1/66, Н01Н 1/02, опубл. 10.05.1997 г.; RU 2 006 091 С1, H01H 11/04, опубл. 15.01.1994 г.; RU 2279149, Н01Н 1/02, Н01Н 1/66, опубл. 27.06.2006 г.].

Однако, применяемый при реализации данных способов технологический процесс имеет ряд существенных недостатков: трудоемкость, повышенная энергозатратность, необходимость использования сложного оборудования при нанесении покрытий и утилизации экологически вредных отходов производства, использование драгоценных металлов (золото, рутений, родий).

Известен способ формирования защитного покрытия герконов [SU 385335, Н01 H11/04, опубл. 04.09.1973 г.], в котором производят финишную обработку контактирующих поверхностей герконов путем пропускания через их разомкнутые контакты тока высокой частоты.

Однако, данный способ был использован только для улучшения состояния поверхностей контакт-деталей герконов с защитными гальваническими покрытиями и не применялся для самостоятельного формирования альтернативного тонкопленочного покрытия.

Известен способ формирования защитного покрытия герконов [RU 2665689 C1, H01 H11/04, опубл. 04.09.2018 г.], по которому нанесение покрытия на контакт-детали производится в искровом газовом разряде за счет процесса эрозионного переноса материала их поверхности под действием электрического поля [Б.Р. Лазаренко, Н.И Лазаренко. Физика искрового способа обработки металлов. - М.: ЦБТИ МЭИ СССР. - 1946 г. - 76 с]. При реализации данного способа осуществляют периодическое «замыкание-размыкание» герконов внешним магнитным полем с одновременным пропусканием через них электрического тока.

Однако, известный способ трудоемок в исполнении, позволяет обрабатывать единичные герконы и поэтому не может быть использован в их массовом производстве.

Наиболее близким способом того же назначения к заявляемому объекту по совокупности технических признаков и достигаемому результату является способ ионно-плазменного формирования защитного покрытия герконов, по которому в зазоре между их контакт-деталями возбуждают тлеющий разряд симметричными разнополярными импульсами напряжения длительностью 10-30 мкс при частоте следования в 20-30 кГц с коэффициентом заполнения разрядного тока 20-90%, затем в два последовательных этапа осуществляют очистку поверхности контакт-деталей током разряда с импульсной плотностью (7-9)⋅102 мА/см2 в течение 30-45 минут и азотирование их поверхности током разряда с импульсной плотностью (4-6)⋅102 мА/см2 в течение 90-120 минут [RU 2751790 C1, С23С 8/36, С23 С14/24, опубл. 16.07.2021 г.]. Описанный способ принят за прототип предлагаемого изобретения.

К причинам, препятствующим достижению требуемого технического результата при использовании известного способа, принятого за прототип, относится то, что при его реализации на поверхности контакт-деталей герконов образуется тонкопленочное покрытие толщиной 0,1-0,3 мкм, состоящее из нитридов железа и никеля. У таких герконов kв составляет всего 0,3-0,4, в то время как у герконов с защитным гальваническим покрытием толщиной 1,5-2,0 мкм он достигает значений равных 0,6-0,9. Низкий kв существенно ограничивает область применения герконов с защитным тонкопленочным покрытием.

Таким образом, непосредственное использование известного способа формирования защитного покрытия контакт-деталей герконов, принятого за прототип, не позволяет получать герконы с kв близким к герконам с гальваническим покрытием.

Технический результат заключается в улучшении эксплуатационных характеристик герконов с защитным тонкопленочным покрытием.

Данный технический результат достигается тем, что в способе ионно-плазменного формирования защитного покрытия герконов, по которому в зазоре между их контакт-деталями возбуждают тлеющий разряд симметричными разнополярными импульсами напряжения длительностью 10-30 мкс при частоте следования в 20-30 кГц с коэффициентом заполнения разрядного тока 20-90%, затем в два последовательных этапа осуществляют очистку поверхности контакт-деталей током разряда с импульсной плотностью (7-9)⋅102 мА/см2 в течение 30-45 минут и азотирование их поверхности током разряда с импульсной плотностью (4-6)⋅102 мА/см2 в течение 90-120 минут, при этом на исходной поверхности контакт-деталей герконов формируют микрорельеф со среднеарифметическим отклонением профиля равным 0,16-0,20 мкм.

Среднеарифметическое отклонение профиля (Ra) характеризует степень шероховатости поверхности контакт-деталей [ГОСТ 2789-73. Шероховатость поверхности. Параметры и характеристики. Дата введения 01.01.1975 г.]

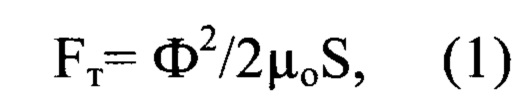

Выбор уровня шероховатости поверхности контакт-деталей обусловлен следующим обстоятельствами. Тяговое усилие, развиваемое однородным магнитным полем в зазоре между контакт-деталями геркона, определяется известной формулой [К.И. Харазов. Устройства автоматики с магнитоуправляемыми контактами. - И.: Энергоиздат. - 1990 г. - С. 36]:

где Ф - магнитный поток, действующий в зазоре между контакт-деталями, μo - магнитная постоянная, S - площадь поперечного сечения зазора.

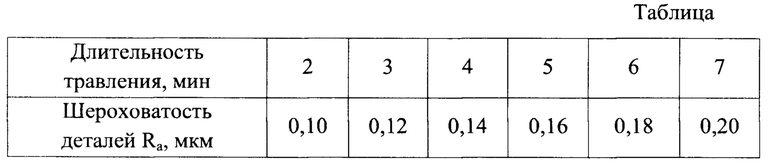

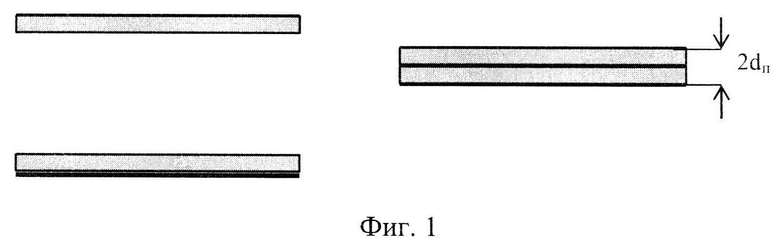

При увеличении Ф до определенного критического значения Фкр начинается сближение контакт-деталей, которое завершается замыканием геркона. Величина Фкр определяется расстоянием между поверхностью контакт-деталей (d) равным 30-50 мкм (фиг.1) и практически не зависит от наличия на ней защитных покрытий. Данному потоку соответствует определенная магнитодвижущая сила срабатывания (Fcp). После замыкания геркона расстояние между контакт-деталями устанавливается равным удвоенной толщине их защитного покрытия (2dп).

Размыкание геркона происходит за счет упругих сил, вызванных искривлением контакт-деталей при его замыкании, при уменьшении потока до характерного значения равного Фотп. Фотп определяется толщиной немагнитной части защитного покрытия (dпн), которая может быть меньше dп. Данному потоку соответствует магнитодвижущая сила отпускания (Fотп).

Если, например, используется защитное покрытие, состоящее из последовательно нанесенных слоев никеля и золота, то dпн равно толщине слоя золота, который определяет магнитное сопротивление используемой структуры. Слой никеля, обладающий магнитными свойствами, не влияет на данное магнитное сопротивление и величину Фотп.

При увеличении dпн величина Фотп и Fотп возрастают. Отношение магнитодвижущих сил срабатывания и отпускания определяет kв герконов:

Существенный недостаток использование известного способа формирования тонкопленочного защитного покрытия контакт-деталей герконов, принятого за прототип, заключается в том, что он не позволяет получить средние значения kв герконов, превышающие 0,35.

Решить данную проблему позволяет повышение шероховатости исходной поверхности контакт-деталей герконов, подвергаемой ионно-плазменной обработке.

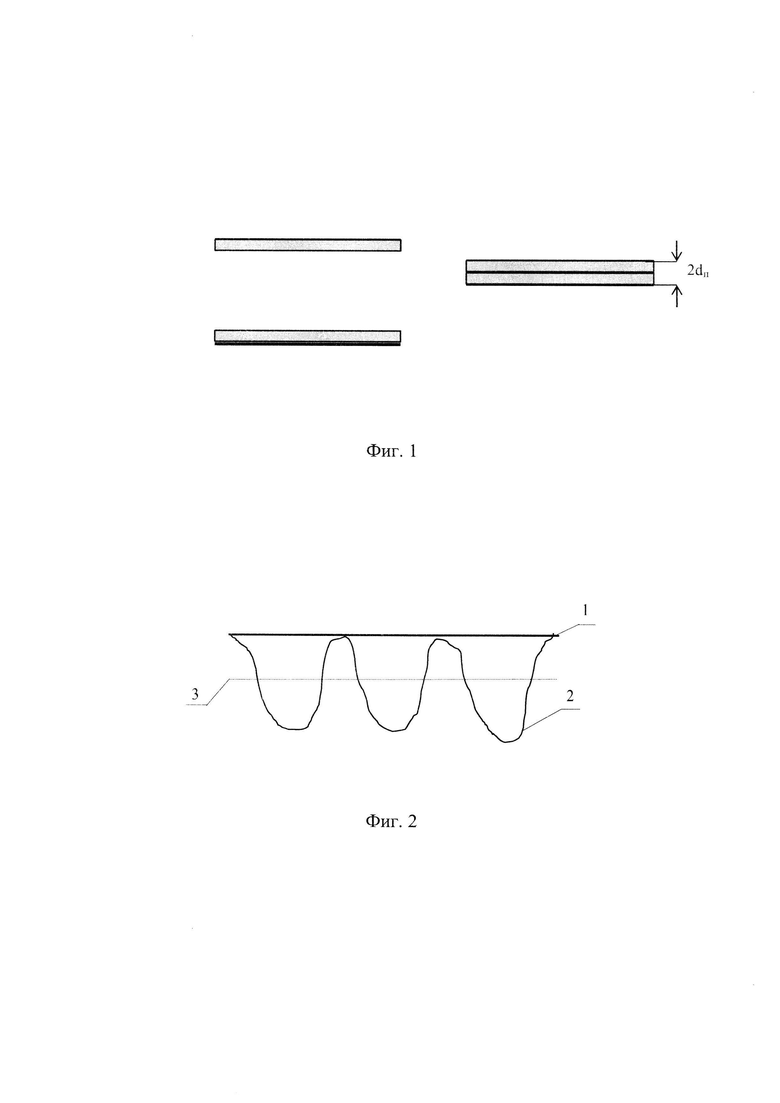

Зависимость kв от степени шероховатости поверхности контакт-деталей обусловлена ее влиянием на эффективную величину рабочего зазора герконов. Этот эффект обусловлен тем, что при переходе от первоначально гладкой поверхности контакт-детали 1 к шероховатой 2 средняя линия вновь образованной поверхности 3 (фиг.2) смещается по вертикали вниз на величину Ra.

Для качественного доказательства данного факта достаточно аппроксимировать кривую шероховатости (фиг.2) синусоидой с амплитудой Im=Ra и периодом Т. Среднее значение данной функции равно 0 и совпадает с ее горизонтальной осью симметрии. В результате величина рабочего зазора в герконе возрастает на 2Ra, а эффективная толщина немагнитного зазора между соприкасающимися контакт-деталями увеличивается до dэф=2(dп+Ra), где dп - толщина немагнитного тонкопленочного покрытия, сформированного ионно-плазменным методом.

Значение dп по информации, полученной из различных источников, [RU 2413793 С2, С23С 26/00, С23С 14/06, опубл. 10.03.2011 г.; RU 2596554 C1, С23С 8/36, опубл. 10.09.2016 г.] составляет от долей до единиц микрон.

Например, при dп=0,3 мкм и Ra=0,16 мкм немагнитный зазор будет равен dэф=0,92 мкм.

Выбор параметров микрорельефа поверхности контакт-деталей герконов обусловлен следующим обстоятельствами. При Ra меньшем (равном) 0,16 мкм не достигается требуемый уровень kв. При Ra большем (равном) 0,20 мкм снижается прочность сформированной губчатой структуры поверхности контакт-деталей и возможно ее разрушение.

Таким образом, сопоставительный анализ предложенного технического решения и уровня техники позволил установить, что заявленное изобретение соответствует требованию «новизна» и «изобретательский уровень».

Предложенный способ ионно-плазменного формирования защитного покрытия контакт-деталей герконов поясняется фиг.1-2, где на фиг.1 приведена упрощенная конструкция геркона с гальваническим покрытием до и после замыкания, а на фиг.2 - конструкция его контакт-детали с развитой поверхностью.

Способ осуществляется следующим образом. Контакт-детали герконов изготавливают по традиционной технологии за исключением операций, связанных с нанесением многослойных гальванических покрытий на поверхность их рабочих зон - фиг.1. Вместо этого на поверхности контакт-деталей создается шероховатость с Ra равном 0,16-0,20 мкм - фиг.2.

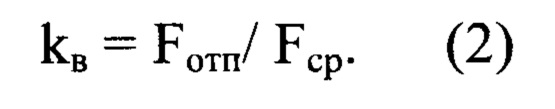

Для контролируемого изменения микрорельефа поверхности контакт-деталей использовалось их травление в нагретой до 60°С соляной кислоте. Зависимость шероховатости поверхности контакт-деталей от длительности их травления в кислоте приведена в таблице.

Из таблицы следует, что, для получения необходимой шероховатости поверхности контакт-деталей необходимо использовать время их травления в кислоте от 5 до 7 минут.

Изготовленные герконы помещались в специальные кассеты, оснащенные контактными узлами, соединенными с генератором импульсов, к которому герконы подключались параллельно через одинаковые балластные сопротивления. Напряжение генератора увеличивалось до уровня, при котором между разомкнутыми контакт-деталями герконов возникал тлеющий разряд. После этого, регулируя напряжение генератора, устанавливались требуемые импульсные плотности разрядного тока и осуществлялась последовательная двухэтапная обработка поверхности контакт-деталей. Качество получаемого защитного покрытия оценивалось по величинам переходного электрического сопротивления и kв герконов.

Реализация предлагаемого способа выполнена на серийно выпускаемых герконах МКА-14103. Шероховатость поверхности контакт-деталей составляла Ra=0,16 мкм, а толщина формируемого тонкопленочного нитридосодержащего покрытия контакт-деталей ~0,3 мкм. В этом случае среднее значение немагнитного зазора при замыкании геркона достигало 0,92 мкм. У изготовленных таким образом герконов kв составил 0,45-0,6. В герконах с гальваническим покрытием среднее значение немагнитного зазора, образованного покрытиями золота и рутения, составляет 1,4-1,6 мкм, а kв=0,5-0,7.

Таким образом, приведенный пример реализации предлагаемого способа демонстрирует его высокую эффективность.

Технический результат заключается в обеспечении значений kв герконов близкого к герконам, получаемых по традиционной технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2020 |

|

RU2751790C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ГЕРКОНОВ | 2024 |

|

RU2836243C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2018 |

|

RU2708065C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С АЗОТИРОВАННЫМИ КОНТАКТ-ДЕТАЛЯМИ | 2009 |

|

RU2393570C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВЫСЕВАЮЩЕГО ДИСКА ДЛЯ ПНЕВМАТИЧЕСКОГО ВЫСЕВАЮЩЕГО АППАРАТА | 2012 |

|

RU2510318C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ | 2009 |

|

RU2423214C1 |

| МАГНИТОУПРАВЛЯЕМЫЙ КОНТАКТ | 2011 |

|

RU2470401C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ИЗГОТОВЛЕННЫХ С ПРИМЕНЕНИЕМ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2015 |

|

RU2621744C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С АЗОТИРОВАННЫМИ КОНТАКТНЫМИ ПЛОЩАДКАМИ | 2018 |

|

RU2665689C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С АЗОТИРОВАННЫМИ И НАНОСТРУКТУРИРОВАННЫМИ КОНТАКТНЫМИ ПОВЕРХНОСТЯМИ | 2018 |

|

RU2664506C1 |

Изобретение относится к области электротехники и может быть использовано в электронной промышленности при изготовлении герметизированных магнитоуправляемых контактов (герконов). Повышение прочности поверхности контакт-деталей является техническим результатом, который достигается ионно-плазменным формированием защитного покрытия герконов, по которому в зазоре между контакт-деталями возбуждают тлеющий разряд импульсами напряжения длительностью 10-30 мкс при частоте следования в 20-30 кГц с коэффициентом заполнения разрядного тока 20-90%, после чего в два последовательных этапа осуществляют очистку поверхности контакт-деталей током разряда с импульсной плотностью (7-9)⋅102 мА/см2 в течение 30-45 минут и азотирование поверхности током разряда с импульсной плотностью (4-6)⋅102 мА/см2 в течение 90-120 минут, при этом на исходной поверхности контакт-деталей герконов формируют микрорельеф со среднеарифметическим отклонением профиля, равным 0,16-0,20 мкм. 2 ил., 1 табл.

Способ ионно-плазменного формирования защитного покрытия герконов, по которому в зазоре между их контакт-деталями возбуждают тлеющий разряд симметричными разнополярными импульсами напряжения длительностью 10-30 мкс при частоте следования в 20-30 кГц с коэффициентом заполнения разрядного тока 20-90%, затем в два последовательных этапа осуществляют очистку поверхности контакт-деталей током разряда с импульсной плотностью (7-9)⋅102 мА/см2 в течение 30-45 минут и азотирование их поверхности током разряда с импульсной плотностью (4-6)⋅102 мА/см2 в течение 90-120 минут, отличающийся тем, что на исходной поверхности контакт-деталей герконов формируют микрорельеф со среднеарифметическим отклонением профиля, равным 0,16-0,20 мкм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2020 |

|

RU2751790C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С АЗОТИРОВАННЫМИ КОНТАКТНЫМИ ПЛОЩАДКАМИ | 2018 |

|

RU2665689C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОУПРАВЛЯЕМОГО ГЕРМЕТИЗИРОВАННОГО КОНТАКТА | 2011 |

|

RU2459303C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С КАРБОНИТРИРОВАННЫМИ КОНТАКТНЫМИ ПОВЕРХНОСТЯМИ | 2010 |

|

RU2457567C1 |

| JP 2015117424 A, 25.06.2015 | |||

| JP 4289618 A, 14.10.1992. | |||

Авторы

Даты

2023-03-02—Публикация

2022-06-21—Подача