Изобретение относится к электротехнике и может быть использовано в электронной промышленности при изготовлении герметизированных магнитоуправляемых контактов (герконов).

Задачей, на решение которой направлено заявляемое изобретение, является снижение себестоимости изготовления герконов за счет исключения гальванического способа нанесения защитных покрытий контакт-деталей герконов и применения драгоценных металлов.

Известны различные способы изготовления защитных покрытий контакт-деталей герконов, основанные на использовании гальванических технологий [RU 2079173, Н01Н 1/66, Н01Н 1/02, опубл. 10.05.1997; RU 2006091 C1, H01H 11/04, опубл. 15.01.1994; RU 2279149, Н01Н 1/02, Н01Н 1/66, опубл. 27.06.2006].

Однако, применяемый при реализации данных способов технологический процесс имеет ряд недостатков: трудоемкость, повышенная энергозатратность, необходимость использования сложного оборудования при нанесении покрытий и утилизации экологически вредных отходов производства, использование драгоценных металлов (золото, рутений).

Известен способ изготовления защитного покрытия контакт-деталей герконов [SU 385335, Н01Н 11/04, опубл. 04.09.1973], в котором производят обработку контактирующих поверхностей герконов путем пропускания через их разомкнутые контакты тока высокой частоты.

Однако, данный способ был использован только для улучшения состояния контактирующих поверхностей контакт-деталей герконов с защитными гальваническими покрытиями и не применялся для формирования покрытий в газовом разряде.

Известен способ изготовления защитного покрытия контакт-деталей герконов [RU 2665689 C1, H01H 11/04, опубл. 04.09.2018], по которому формирование азотосодержащего защитного покрытия производится за счет известного процесса эрозионного переноса материала контакт-деталей под действием электрического поля в искровом разряде [Б.Р. Лазаренко, Н.И Лазаренко. Физика искрового способа обработки металлов. - М.: ЦБТИ МЭИ СССР, 1946. - 76 с.]. Для реализации взаимного электроискрового легирования поверхности контакт-деталей осуществляют периодическое замыкание-размыкание герконов с одновременным пропусканием через них переменного электрического тока.

Однако, известный способ трудоемок в исполнении, позволяет обрабатывать единичные герконы и поэтому не пригоден для использования в массовом производстве.

Наиболее близким способом того же назначения к заявляемому объекту по совокупности технических признаков и достигаемому результату является способ изготовления защитного покрытия контакт-деталей герконов [RU 2686975 C1, С23С 8/36, С23С 14/24, опубл. 06.05.2019], включающий очистку ионной бомбардировкой и ионно-плазменное азотирование поверхности контакт-деталей в частотно-импульсном тлеющем разряде при частоте следования импульсов 20-30 кГц с коэффициентом заполнения разрядного тока 20-90%.

Ионно-плазменное азотирование представляет собой химико-термическую обработку металлических деталей, обеспечивающую стимулированное тлеющим разрядом диффузионное насыщение их поверхности азотом с образованием нитридного слоя, обладающего высокой эрозионной устойчивостью.

Описанный способ принят за прототип предлагаемого изобретения.

К причинам, препятствующим достижению требуемого технического результата при использовании известного способа, принятого за прототип, относится то, что его реализация предполагает использование дорогостоящего вакуумного оборудования, оснащенного высоковольтными источниками напряжения и системами напуска реактивных газов. При этом используется две различные разновидности тлеющего разряда, возбуждаемого между обрабатываемыми контакт-деталями, к которым приложен отрицательный потенциал, и специальными электродами, выполняющими функции анодов.

Формируемое в результате ионно-плазменного азотирования покрытие контакт-деталей герконов состоит из нитридов никеля и железа, которые разлагаются при температурах близких к 600°С [Лахтин Ю.М., Коган Я.Д. Азотирование стали. - М.: Машиностроение. - 1976, с. 155-156]. При заварке спаев герконов температура спаев достигает -1000°С, что приводит к необратимому разрушению полученных покрытий.

Таким образом, непосредственное использование известного способа для нанесения защитного покрытия контакт-деталей герконов, принятого за прототип, не представляется возможным.

Технический результат заключается в формировании защитного нитридосодержащего покрытия на поверхности контакт-деталей герконов, обладающего высокой твердостью и эрозионной устойчивостью.

Данный технический результат достигается тем, что в способе изготовления защитного покрытия контакт-деталей герконов, включающем очистку ионной бомбардировкой и ионно-плазменное азотирование поверхности контакт-деталей в частотно-импульсном тлеющем разряде при частоте следования импульсов 20-30 кГц с коэффициентом заполнения разрядного тока 20-90%, в зазоре между контакт-деталями герконов разряд возбуждают симметричными разнополярными импульсами напряжения длительностью 10-30 мкс, затем в течение 30-90 минут осуществляют этап очистки поверхности контакт-деталей током разряда с импульсной плотностью (7-9)⋅102 мА/см2, а ее последующее азотирование производят в течение 90-120 минут током разряда с импульсной плотностью (4-6)⋅102 мА/см2.

Принципиальное отличие предлагаемого способа от известных заключается в том, что процесс формирования защитных покрытий на поверхности контакт-деталей осуществляется методом ионно-плазменного азотирования непосредственно внутри каждого герконов на финишной стадии их изготовления.

Заявляемый диапазон длительности импульсов напряжения обеспечивают поддержание внутри герконов устойчивого аномального тлеющего разряда, а используемые плотности тока - формирование защитного покрытия с воспроизводимыми свойствами за указанное время. Применение симметричных разнополярных импульсов тока позволяет одновременно обрабатывать в идентичных условиях обе контакт-детали геркона.

В тлеющем разряде поверхность контакт-деталей подвергается ионной бомбардировке, которая сопровождается двумя конкурирующими процессами - катодным распылением и ионно-плазменным азотированием поверхности деталей.

На первой стадии обработки контакт-деталей, реализуемой при импульсной плотности разрядного тока (7-9)⋅102 мА/см2, преобладает катодное распыление. В процессе катодного распыления происходит очистка поверхности контакт-деталей от различных загрязнений (окислы, продукты разложения стекла и др.), которые препятствуют поступлению атомарного и ионизированного азота на поверхность деталей, и ее активация.

Уменьшение плотности тока на данной стадии снижает эффективность очистки поверхности контакт-деталей и приводит к увеличению общей длительности процесса. Увеличение плотности тока приводит к разогреву герконов до температуры размягчения стекла и их разгерметизации.

На второй стадии технологического процесса осуществляется ионно-плазменное азотирование поверхности контакт-деталей при импульсной плотности разрядного тока (4-6)⋅102 мА/см2. Снижение плотности тока на данной стадии приводит к увеличению времени обработки деталей. Увеличение плотности тока приводит к появлению катодного распыления -защитное покрытия не образуются.

Продолжительность первой и второй стадий обработки поверхности контакт-деталей составляет соответственно 30-90 и 90-120 минут. Выбор конкретных режимов ионно-плазменной обработки зависит от состава материалов и особенностей формирования поверхности контакт-деталей.

Положительный эффект от использования данного способа обусловлен тем, что он позволяет с помощью доступного и относительно дешевого оборудования обеспечить формирование защитных нитридосодержащих покрытий на поверхности контакт-деталей герконов, обладающих высокой твердостью и эрозионной устойчивостью. В результате при сохранении качества существенно снижается себестоимость изготовления герконов за счет исключения многоэтапных и дорогостоящих гальванических процессов.

Таким образом, сопоставительный анализ предложенного технического решения и уровня техники позволил установить, что заявленное изобретение соответствует требованию «новизна» и «изобретательский уровень».

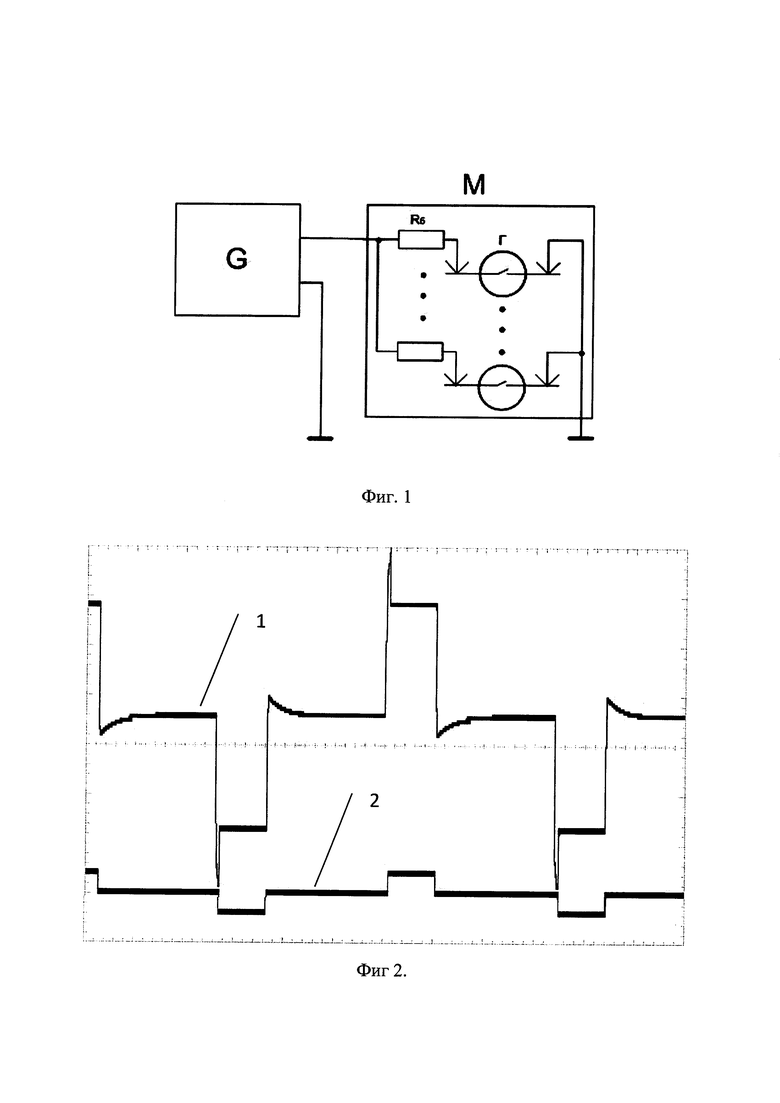

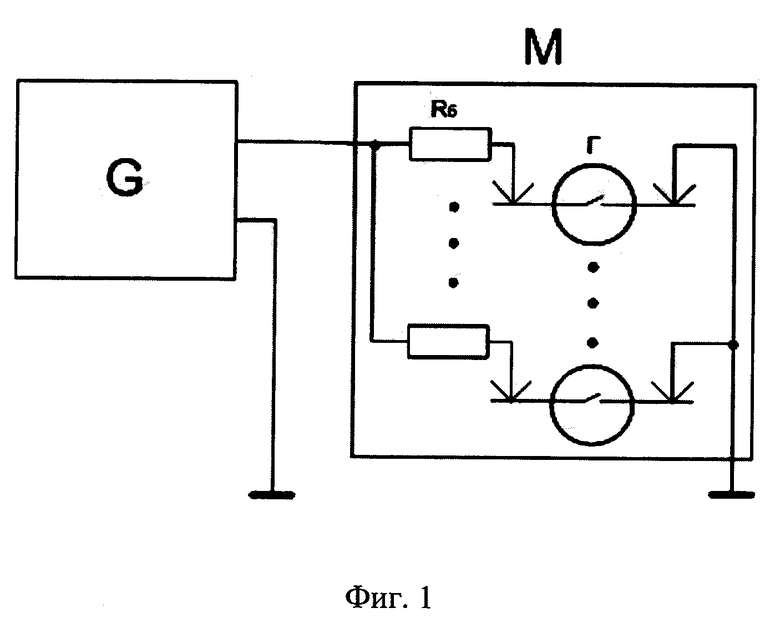

Предложенный способ изготовления защитного покрытия контакт-деталей герконов поясняется фиг. 1-2, где на фиг. 1 приведена функциональная схема экспериментальной установки для ионно-плазменной обработки герконов (G - импульсный генератор, М - кассета, Г - герконы, R6 - балластное сопротивление), а на фиг. 2 - эпюры рабочих напряжений 1 и токов 2.

Способ осуществляется следующим образом. Герконы изготавливают по традиционной технологии за исключением операций, связанных с нанесением многослойных гальванических защитных покрытий на поверхность рабочих зон контакт-деталей [Карабанов С.М., Майзельс P.M., Шоффа В.Н. Магнитоуправляемые контакты (герконы) и изделия на их основе. - Долгопрудный: Издательский дом «Интеллект». - 2011. - 408 с.]. Затем изготовленные герконы, давление азота внутри которых составляет ~300 торр, помещают в специальные кассеты М, оснащенные контактными узлами, соединенными с генератором импульсов G (фиг. 1). К генератору герконы подключают параллельно через балластные сопротивления R6.

Напряжение генератора постепенно увеличивают до уровня, при котором между разомкнутыми контакт-деталями герконов возникает тлеющий разряд. После этого, регулируя напряжение генератора, устанавливают требуемые импульсные плотности разрядного тока и осуществляют последовательную двухэтапную обработку поверхности контакт-деталей.

Качество получаемого защитного покрытия оценивают по величине переходного электрического сопротивления герконов (оно должно составлять 0,1-0,15 Ом) и результатам их коммутационных испытаний (наработка герконов без отказа в различных режимах коммутации должна составлять 105-106 срабатываний).

Реализация предлагаемого способа выполнена на серийно выпускаемых герконах МКА-14103. Одновременно обрабатывалось 104 геркона. Исходное переходное электрическое сопротивление герконов не превышало 0,25 Ом. Использовались следующие условия ионно-плазменной обработки контакт-деталей герконов в тлеющем разряде:

- балластные сопротивления 100 кОм;

- частота и длительность импульсов напряжения 20 кГц и 15 мкс соответственно;

- коэффициент заполнения разрядного тока 30%;

- на первой стадии продолжительность обработки составляла 40 минут при импульсной плотности разрядного тока 8⋅102 мА/см2;

- на второй стадии продолжительность обработки составляла 100 минут при импульсной плотности разрядного тока 5⋅102 мА/см2.

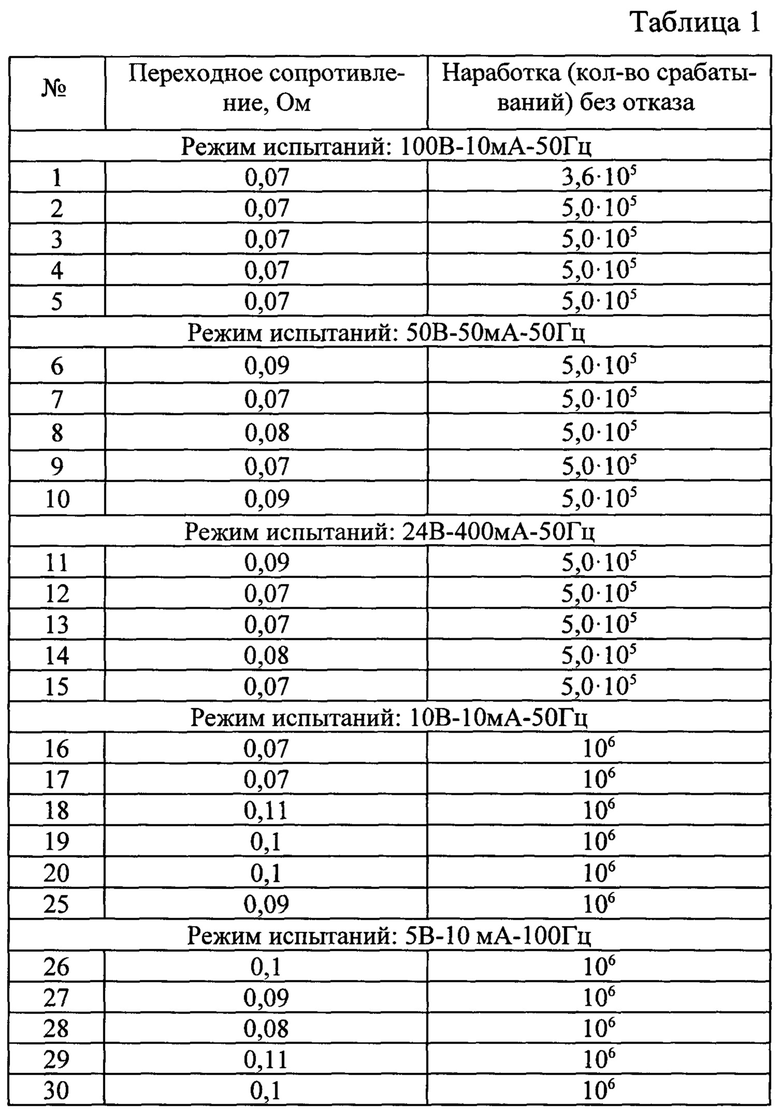

После ионно-плазменной обработки поверхности контакт деталей по предлагаемому способу у 90-95% герконов достигалось значение переходного электрического сопротивления, не превышающее 0,15 Ом. Все опытные герконы успешно выдержали коммутационные испытания при наработке без отказа в диапазоне от 105 до 106 срабатываний - таблица 1.

Таким образом, приведенный пример реализации предлагаемого способа демонстрирует его высокую эффективность.

Технический результат заключается в формировании защитного нитридосодержащего покрытия на поверхности контакт-деталей герконов, обладающего высокой твердостью и эрозионной стойкостью, что позволяет при сохранении качества существенно снизить себестоимость изготовления герконов за счет исключения многоэтапных и дорогостоящих гальванических процессов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ГЕРКОНОВ | 2024 |

|

RU2836243C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ГЕРКОНОВ | 2022 |

|

RU2791089C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С АЗОТИРОВАННЫМИ КОНТАКТ-ДЕТАЛЯМИ | 2009 |

|

RU2393570C1 |

| Способ ионно-плазменного азотирования изделий из титана или титанового сплава | 2018 |

|

RU2686975C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С АЗОТИРОВАННЫМИ КОНТАКТНЫМИ ПЛОЩАДКАМИ | 2018 |

|

RU2665689C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 1998 |

|

RU2131480C1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1992 |

|

RU2039845C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОГО ИЗГОТОВЛЕНИЯ ГЕРКОНОВ С АЗОТИРОВАННЫМИ КОНТАКТНЫМИ ПЛОЩАДКАМИ | 2020 |

|

RU2742556C1 |

| СПОСОБ ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЯ ИЗ СТАЛИ ИЛИ ИЗ ЦВЕТНОГО СПЛАВА | 2009 |

|

RU2413033C2 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2760309C1 |

Изобретение относится к электротехнике и может быть использовано в электронной промышленности при изготовлении герметизированных магнитоуправляемых контактов (герконов). Способ изготовления защитного покрытия контакт-деталей герконов включает очистку ионной бомбардировкой и ионно-плазменное азотирование поверхности контакт-деталей в частотно-импульсном тлеющем разряде при частоте следования импульсов 20-30 кГц с коэффициентом заполнения разрядного тока 20-90%, в зазоре между контакт-деталями герконов разряд возбуждают симметричными разнополярными импульсами напряжения длительностью 10-30 мкс, затем в течение 30-90 минут осуществляют этап очистки поверхности контакт-деталей током разряда с импульсной плотностью (7-9)⋅102 мА/см2, а ее последующее азотирование производят в течение 90-120 минут током разряда с импульсной плотностью (4-6)⋅102 мА/см2. Технический результат заключается в снижении себестоимости изготовления геркона за счет исключения гальванического способа нанесения защитных покрытий и применения драгметаллов. 2 ил., 1 табл.

Способ изготовления защитного покрытия контакт-деталей герконов, включающий очистку ионной бомбардировкой и ионно-плазменное азотирование поверхности контакт-деталей в частотно-импульсном тлеющем разряде при частоте следования импульсов 20-30 кГц с коэффициентом заполнения разрядного тока 20-90%, отличающийся тем, что в зазоре между контакт-деталями герконов разряд возбуждают симметричными разнополярными импульсами напряжения длительностью 10-30 мкс, затем в течение 30-90 минут осуществляют этап очистки поверхности контакт-деталей током разряда с импульсной плотностью (7-9)⋅102 мА/см2, а ее последующее азотирование производят в течение 90-120 минут током разряда с импульсной плотностью (4-6)⋅102 мА/см2.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С АЗОТИРОВАННЫМИ КОНТАКТ-ДЕТАЛЯМИ | 2009 |

|

RU2393570C1 |

| КОНТАКТНОЕ ПОКРЫТИЕ ДЛЯ МАГНИТОУПРАВЛЯЕМЫХ КОНТАКТОВ | 1995 |

|

RU2079173C1 |

| КОНТАКТНОЕ ПОКРЫТИЕ МАГНИТОУПРАВЛЯЕМЫХ КОНТАКТОВ | 2004 |

|

RU2279149C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С АЗОТИРОВАННЫМИ КОНТАКТНЫМИ ПЛОЩАДКАМИ | 2018 |

|

RU2665689C1 |

| Способ ионно-плазменного азотирования изделий из титана или титанового сплава | 2018 |

|

RU2686975C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С КОНТРОЛИРУЕМЫМИ ПАРАМЕТРАМИ АЗОТИРУЕМОГО СЛОЯ | 2011 |

|

RU2467425C1 |

| US 3108900 A, 29.10.1963 | |||

| US 5909163 A, 01.06.1999 | |||

| Способ монтажа блока котла | 1985 |

|

SU1254249A1 |

Авторы

Даты

2021-07-16—Публикация

2020-11-26—Подача