Изобретение относится к области технической физики, а именно к способу циклических испытаний теплозащитных покрытий, и может быть использовано для определения циклической долговечности многослойных керамических теплозащитных покрытий, применяемых для защиты от высоких температур деталей машин, в частности лопаток авиационных газотурбинных двигателей (ГТД) и энергетических установок.

Известен способ термоциклических испытаний теплозащитных покрытий, заключающийся в том, что осуществляют термоциклическое воздействие на образец путем его нагрева и охлаждения, и при достижении максимальной температуры термоциклического воздействия осуществляют механическое воздействие на образец путем приложения к последнему осевой нагрузки (RU 2339930, 2008 г.). В известном техническом решении не осуществляется выдержка образца под действием нагрузки при максимальной и минимальной температурах при заданном уровне деформации.

Известен способ термоциклических испытаний теплозащитных покрытий, заключающийся в том, что осуществляют термоциклическое воздействие на образец путем его разогрева, выдержки при максимальной температуре в течение заданного времени, последующее охлаждение и выдержку при минимальной температуре в течение заданного времени (ISO 14188: 2012). В известном техническом решении термоциклическое воздействие осуществляется путем равномерного разогрева дисковых образцов круглой или квадратной формы с нанесенным на поверхность теплозащитным покрытием в печи сопротивления, а охлаждение образцов осуществляют в камере с пониженной температурой, на открытом воздухе или путем погружения в охладитель (воду). При этом способ не обеспечивает создание установившегося температурного градиента по толщине теплозащитного покрытия и защищаемого материала, реализуемого при эксплуатации деталей ГТД на двигателе.

Известен способ термоциклических испытаний теплозащитных покрытий, заключающийся в том, что осуществляют термоциклическое воздействие на образец путем нагрева со стороны теплозащитного покрытия и одновременного охлаждения со стороны, противоположной теплозащитному покрытию, обеспечивают создание установившегося температурного градиента и выдерживают образец при максимальной и минимальной температуре термоциклического воздействия (ISO 13123: 2011). В известном техническом решении градиент температуры по толщине образца с теплозащитным покрытием в процессе разогрева достигается за счет увеличения/уменьшения интенсивности теплового воздействия и расхода охлаждающей среды, а цикличность испытаний обеспечивается за счет применения заградителя теплового потока или отвода источника нагрева от образца, при этом в процессе охлаждения допускается дополнительное охлаждение образца также со стороны теплозащитных покрытий.

В указанных технических решениях в процессе реализации способа при термоциклировании отсутствует возможность механического воздействия на образцы, что приводит к завышенным значениям долговечности покрытий, не позволяющим достоверно оценивать их ресурс в эксплуатационных условиях.

Кроме того, указанные выше известные технические решения не обеспечивают возможности определения влияния внешних факторов на стойкость теплозащитных покрытий.

Наиболее близким к предполагаемому изобретению по технической сущности и достигаемому эффекту является способ термоциклических испытаний теплозащитных покрытий, заключающийся в том, что осуществляют термоциклическое воздействие на образец путем нагрева со стороны теплозащитного покрытия и одновременного охлаждения со стороны, противоположной теплозащитному покрытию, обеспечивают создание установившегося температурного градиента и выдерживают образец при максимальной температуре термоциклического воздействия, при этом синхронно с изменением температуры осуществляют механическое воздействие на образец путем приложения к образцу нагрузки, а в процессе испытания воздействуют на поверхность теплозащитного покрытия потоком абразивных частиц и фиксируют уровень деформаций в образце (RU 2761778, 2021 г.). В известном техническом решении механическое воздействие на образец осуществляется путем приложения растягивающего усилия к выступающей части теплозащитного покрытия, что позволяет имитировать влияние центробежной нагрузки на рабочую лопатку ГТД. При этом известное техническое решение не учитывает существование температурных градиентов по профилю лопаток в реальных условиях эксплуатации.

Таким образом, общим существенным недостатком известных технических решений, является низкая достоверность оценки ресурса теплозащитных покрытий в эксплуатационных условиях.

Техническая проблема, решение которой обеспечивается при осуществлении заявляемого изобретения, заключается в повышении достоверности результатов испытаний теплозащитных покрытий в эксплуатационных условиях.

Технический результат, достигаемый при осуществлении предлагаемого изобретения, заключается в обеспечении воспроизведения эксплуатационного режима термомеханического нагружения, механизма повреждения и разрушения теплозащитного покрытия на деталях машин.

Заявленный технический результат достигается за счет того, что при осуществлении способа испытания теплозащитных покрытий, заключающегося в термоциклическом воздействии на образец путем нагрева со стороны теплозащитного покрытия и одновременного охлаждения со стороны, противоположной теплозащитному покрытию, обеспечении создания установившегося температурного градиента и выдержке образца при максимальной температуре термоциклического воздействия при синхронном с изменением температуры осуществлении механического воздействия на образец путем приложения к образцу нагрузки, воздействии в процессе испытания на поверхность теплозащитного покрытия потока абразивных частиц и фиксирования уровня деформаций в образце, согласно предлагаемому техническому решению дополнительно выдерживают образец при достижении минимальной температуры термоциклического воздействия, причем в каждом цикле термоциклического воздействия попеременно поддерживают в процессе выдержки при максимальной температуре постоянный уровень максимальной деформации, а при минимальной температуре постоянный уровень минимальной деформации, и соответственно при выдержке при максимальной температуре постоянный уровень минимальной деформации, а при минимальной температуре постоянный уровень максимальной деформации, и при этом воздействие потоком абразивных частиц на поверхность теплозащитного покрытия осуществляют под углом от 30° до 90°.

Существенность отличительных признаков технического решения подтверждается тем, что только совокупность всех признаков, описывающая предлагаемое техническое решение, позволяет обеспечить решение поставленной технической проблемы с достижением заявленного технического результата, заключающегося в реализации его назначения, т.е. в обеспечении воспроизведения эксплуатационного режима термомеханического нагружения, механизма повреждения и разрушения покрытия теплозащитного покрытия на деталях машин.

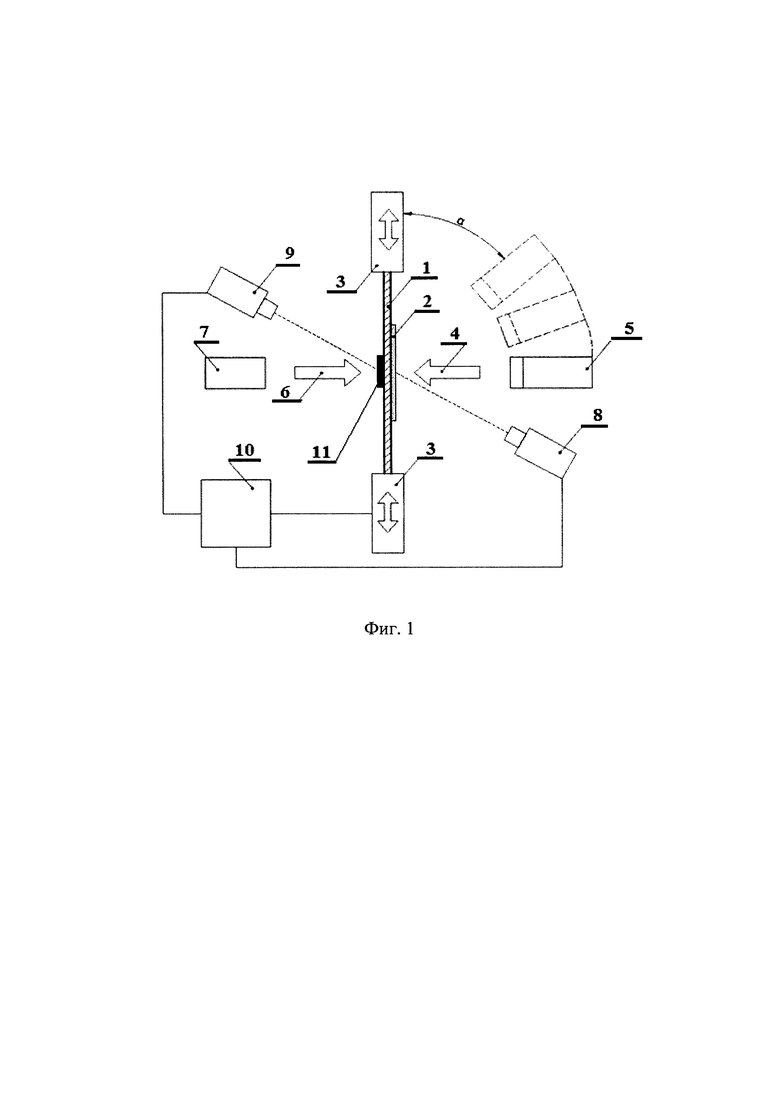

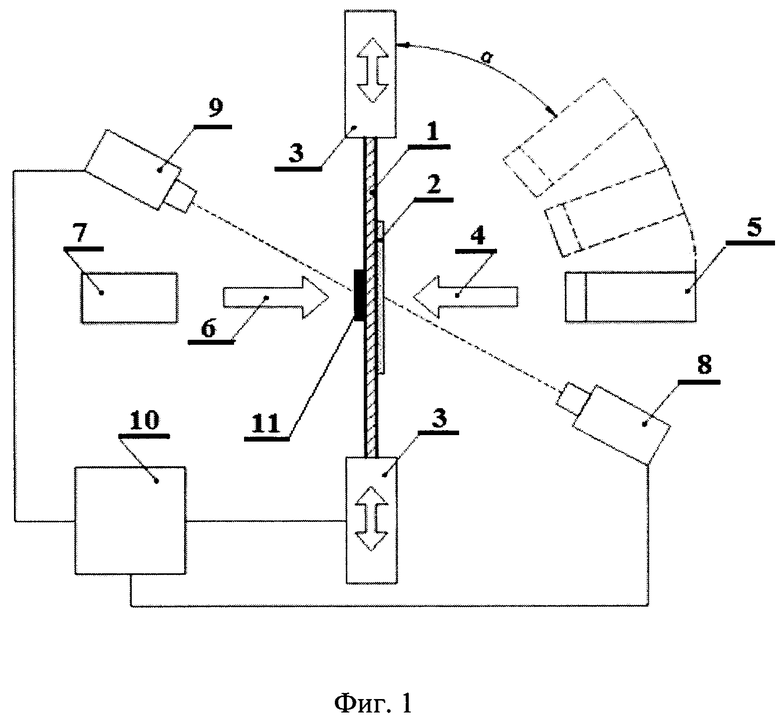

Настоящее изобретение поясняется следующим подробным описанием способа испытания теплозащитных покрытий и ссылкой на иллюстрации, где:

на фиг. 1 представлена схема реализации предложенного способа проведения циклических испытаний теплозащитных покрытий;

на фиг. 2 представлены графики изменения температуры и нагрузки в процессе циклических испытаний.

На чертежах приняты следующие обозначения:

1 - образец;

2 - теплозащитное покрытие;

3 - захваты;

4 - высокоскоростной газовый поток;

5 - источник нагрева;

6 - поток охлаждающей среды;

7 - источник охлаждающей среды

8, 9 - оптические средства контроля температуры;

10 - система управления;

11 - датчик деформации.

Способ реализуется следующим образом.

Плоский образец 1 (толщина образца h, ширина b=10h, длина рабочей части образца L≥4b, скругление острых кромок по длине рабочей части образца радиусом r=h/4 для исключения начала разрушения покрытия с кромки) с нанесенным на поверхность теплозащитным покрытием 2 (толщина покрытия δ, ширина рабочего участка покрытия Н=b), расположенным симметрично относительно поперечной оси образца 1, закрепляют в захватах 3 испытательной машины (на чертеже не показана). В полуцикле нагрева рабочий участок образца 1 с теплозащитным покрытием 2 подвергается интенсивному (до 100°С/с) разогреву высокоскоростным газовым потоком 4, направленным перпендикулярно к поверхности образца 1, от источника 5 нагрева. Скорость высокоскоростного газового потока составляет до 300 м/с. Синхронно с разогревом сторона рабочего участка образца 1 без теплозащитного покрытия 2 подвергается охлаждению потоком 6 охлаждающей среды (например, воздухом) от источника 7 охлаждающей среды. Температура поверхности теплозащитного покрытия 2 и поверхности образца 1 без теплозащитного покрытия 2 в процессе испытаний регистрируется соответствующими оптическими средствами 8 и 9 контроля температуры, показания которых передаются на систему управления 10, а деформация образца 1 фиксируется при помощи соответствующего датчика 11 деформации (на чертеже не показаны). По мере повышения температуры поверхности теплозащитного покрытия 2, регистрируемой оптическим средством 8 контроля температуры, система управления 10 генерирует сигнал управления на испытательную машину и через захваты 3 осуществляется пропорциональное увеличение значения прикладываемой к образцу 1 осевой нагрузки, имитирующей эксплуатационную нагрузку на деталях ГТД. В полуцикле нагрева прикладываемая осевая нагрузка синхронно повышается до значения Pmax при максимальной температуры Tmax и осуществляется выдержка образца 1 в течение заданного времени τ1, причем температуры Tmax и ТТ соответственно поверхности теплозащитного покрытия 2 и поверхности образца 1 без теплозащитного покрытия 2 поддерживаются путем регулирования расходов высокоскоростного газового потока 4 от источника 5 нагрева и потока 6 охлаждающей среды от источника 7 охлаждающей среды с целью обеспечения установившегося температурного градиента ΔT по толщине образца 1 с теплозащитным покрытием 2, т.е.

ΔТ=Tmax-ТТ

При этом в процессе выдержки при максимальной температуре Tmax системой управления 10 обеспечивается поддержание постоянного уровня максимальной деформации. По истечении времени τ1 реализуется полуцикл охлаждения, в процессе которого разогрев образца 1 прекращается, и в дополнение к охлаждению поверхности образца 1 со стороны, противоположной теплозащитному покрытия 2, осуществляется охлаждение воздушным потоком (на чертеже не показан) от источника 7 охлаждающей среды поверхности образца 1 с нанесенным теплозащитным покрытием 2 до достижении минимальной температуры Tmin. По мере остывания образца 1 синхронно снижается прикладываемая осевая нагрузка до значения Pmin, соответствующего минимальной температуре Tmin теплозащитного покрытия 2 в цикле, при достижении которой осуществляется выдержка образца 1 в течение времени τ2, причем в процессе выдержки при минимальной температуре Tmin системой управления 10 обеспечивается поддержание постоянного уровня минимальной деформации. При этом цикл с данным режимом нагружения позволяет имитировать центробежную нагрузку на рабочей лопатке турбины при ее вращении. Поскольку в реальных условиях эксплуатации на двигателе существуют температурные градиенты по профилю лопаток, максимальные напряжения и деформации на некоторых участках испытуемого образца 1 могут не совпадать с максимальными температурами в циклах. Поэтому процесс термоциклирования повторяется в противофазном режиме нагружения, т.е. в полуцикле нагрева в процессе выдержки при максимальной температуре Tmax системой управления 10 обеспечивается поддержание постоянного уровня минимальной деформаци, а в процессе выдержки при минимальной температуре Tmin системой управления 10 обеспечивается поддержание постоянного уровня максимальной деформации. При этом предельные уровни нагрузок и деформаций в цикле, соответствующие минимальным и максимальным значениям, зависят от температуры поверхности теплозащитного покрытия 2, подчиняются пропорциональному закону регулирования, и задаются на основе результатов выполнения расчетных исследований температурного и напряженно-деформированного состояние деталей ГТД.

Таким образом, при термоциклическом воздействии указанные циклы попеременно повторяются. В процессе испытания образца 1 в каждом цикле термоциклического воздействия в высокоскоростной газовый поток 4 добавляются абразивные частицы (на чертеже не показаны) любой формы размером от 10 до 500 мкм, причем материал частиц имеет температуру плавления выше температуры высокоскоростного газового потока 4, а твердость - выше твердости материала теплозащитного покрытия 2. Разогрев плоского образца 1 со стороны теплозащитного покрытия высокоскоростным газовым потоком 4 при воздействии добавляемых в последний абразивных частиц обеспечивает возможность имитации эрозионного механизма уноса материала теплозащитного покрытия 2 газовым потоком и его влияние на образования трещин в реальных условиях эксплуатации. При этом угол между высокоскоростным газовым потоком 4 и поверхностью образца 1 с теплозащитным покрытием 2 составляет от 30 до 90°, что является существенным фактором для испытания покрытий столбчатой структуры. При этом угол меньше 30° не оказывает значительного влияния на долговечность покрытия и не обеспечивает возможности определения влияния внешних факторов на стойкость теплозащитных покрытий в реальных условиях, а угол 90° обеспечивает возможность максимального влияния высокоскоростного газового потока 4 на теплозащитное покрытие 2 из материала столбчатой структуры.

Число циклов до образования 20% скола теплозащитного покрытия 2 с поверхности образца 1, определенное оптическими средствами 8 и 9 контроля температуры, принимается за значение циклической долговечности теплозащитного покрытия 2.

Таким образом, осуществление термоциклического воздействия на образец путем нагрева со стороны теплозащитного покрытия и одновременного охлаждения с противоположной стороны, создание установившегося температурного градиента и механическое воздействие на образец путем приложения к образцу нагрузки, выдержка образца при максимальной температуре термоциклического воздействия и дополнительная выдержка образца при достижении минимальной температуры термоциклического воздействия одновременном воздействии на поверхность теплозащитного покрытия потоком абразивных частиц под углом от 30° до 90° и попеременное поддерживание в циклах при максимальной температуре постоянного уровня максимальной деформации, а при минимальной температуре постоянного уровня минимальной деформации, и соответственно при выдержке при максимальной температуре постоянного уровня минимальной деформации, а при минимальной температуре постоянного уровня максимальной деформации обеспечивает достижение технического результата воспроизведения эксплуатационного режима термомеханического нагружения, механизма повреждения и разрушения покрытия теплозащитного покрытия на деталях машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ДЕФЕКТА ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ ОБРАЗЦА ПРИ ИСПЫТАНИЯХ НА ТЕРМОЦИКЛИЧЕСКУЮ СТОЙКОСТЬ | 2021 |

|

RU2767888C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339930C1 |

| Способ определения напряжений в материале при испытаниях на термическую усталость | 2020 |

|

RU2750424C1 |

| ИСПЫТАТЕЛЬНАЯ СИСТЕМА ДЛЯ ИМИТАЦИОННЫХ ИСПЫТАНИЙ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ ТУРБИННОЙ ЛОПАТКИ В РЕЖИМЕ ЭКСПЛУАТАЦИИ | 2019 |

|

RU2761778C1 |

| Способ термоциклического испытания заготовки для детали электротехнического назначения | 2024 |

|

RU2834266C1 |

| Способ исследования термической усталости посредством испытаний на образцах корсетной формы | 2024 |

|

RU2824332C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2430351C1 |

| Способ определения термостойкости теплозащитных композиционных материалов | 2022 |

|

RU2801200C1 |

| Способ нанесения теплозащитного покрытия с двойным керамическим теплобарьерным слоем | 2022 |

|

RU2791046C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОЗАЩИТНЫХ СВОЙСТВ ВЫСОКОТЕМПЕРАТУРНЫХ ПОКРЫТИЙ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2284514C1 |

Изобретение относится к области технической физики, а именно к способу испытания теплозащитных покрытий, и может быть использовано для определения циклической долговечности многослойных керамических теплозащитных покрытий, применяемых для защиты от высоких температур деталей машин, в частности лопаток авиационных газотурбинных двигателей (ГТД) и энергетических установок. Сущность изобретения состоит в осуществлении термоциклического воздействия на образец путем нагрева со стороны теплозащитного покрытия и одновременного охлаждения со стороны, противоположной теплозащитному покрытию и обеспечении создания установившегося температурного градиента. Выдерживают образца при достижении соответственно максимальной и минимальной температуры термоциклического воздействия и синхронно с изменением температуры осуществляют механическое воздействие на образец путем приложения нагрузки. Фиксируют уровень деформаций в образце, причем в циклах попеременно поддерживают в процессе выдержки при максимальной температуре постоянный уровень максимальной деформации, а при минимальной температуре постоянный уровень минимальной деформации, и соответственно при выдержке при максимальной температуре постоянный уровень минимальной деформации, а при минимальной температуре постоянный уровень максимальной деформации. В процессе испытания воздействуют на поверхность теплозащитного покрытия потоком абразивных частиц под углом от 30° до 90°. Технический результат - обеспечение воспроизведения эксплуатационного режима термомеханического нагружения, механизма повреждения и разрушения покрытия теплозащитного покрытия на деталях машин. 2 ил.

Способ испытания теплозащитных покрытий, заключающийся в том, что осуществляют термоциклическое воздействие на образец путем нагрева со стороны теплозащитного покрытия и одновременного охлаждения со стороны, противоположной теплозащитному покрытию, обеспечивают создание установившегося температурного градиента и выдерживают образец при максимальной температуре термоциклического воздействия, при этом синхронно с изменением температуры осуществляют механическое воздействие на образец путем приложения к образцу нагрузки, а в процессе испытания воздействуют на поверхность теплозащитного покрытия потоком абразивных частиц и фиксируют уровень деформаций в образце, отличающийся тем, что дополнительно выдерживают образец при достижении минимальной температуры термоциклического воздействия, причем в каждом цикле термоциклического воздействия попеременно поддерживают в процессе выдержки при максимальной температуре постоянный уровень максимальной деформации, а при минимальной температуре постоянный уровень минимальной деформации, и соответственно при выдержке при максимальной температуре постоянный уровень минимальной деформации, а при минимальной температуре постоянный уровень максимальной деформации, и при этом воздействие потоком абразивных частиц на поверхность теплозащитного покрытия осуществляют под углом от 30° до 90°.

| ИСПЫТАТЕЛЬНАЯ СИСТЕМА ДЛЯ ИМИТАЦИОННЫХ ИСПЫТАНИЙ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ ТУРБИННОЙ ЛОПАТКИ В РЕЖИМЕ ЭКСПЛУАТАЦИИ | 2019 |

|

RU2761778C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339930C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2430351C1 |

| СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТЕРМОСТОЙКОСТЬ | 1997 |

|

RU2117274C1 |

| Способ исследования теплозащитных свойств высокотемпературных покрытий и устройство для его осуществления | 2017 |

|

RU2647562C1 |

| Способ определения максимального теплового эффекта поверхностных процессов разрушающегося теплозащитного материала | 1987 |

|

SU1413502A1 |

| US 6568846 B1 27.05.2003. | |||

Авторы

Даты

2023-03-07—Публикация

2022-07-01—Подача