Предлагаемое техническое решение относится к технике испытаний деталей электротехнического назначения и может быть использовано при разработке новых технологий создания короткозамкнутых роторов асинхронных электродвигателей и экспериментального определения их эксплуатационной надежности.

В настоящее время к электрическим машинам, особенно к машинам высокой мощности предъявляются повышенные требования к эксплуатационной надежности и длительности режима работы. Эксплуатационная надежность электрической машины находится в прямой зависимости от устойчивости к нагрузкам материалов и технического ресурса деталей и узлов. Термическая усталость является важной характеристикой материалов. Способность материалов оказывать ей сопротивление определяют и контролируют с помощью термоциклических испытаний, включающих в себя периодический нагрев и охлаждение образца.

Поэтому актуальной задачей на этапе проектирования высокоскоростных электрических машин высокой мощности в настоящее время является разработка способов, позволяющих получить достоверные показатели стойкости к циклическим тепловым нагрузкам деталей, имеющих сложный состав и содержащих неразъемное интерфейсное соединение «медный проводящий материал-магнитная сталь».

Известно изобретение «Способ термоциклических и разгонных испытаний дисков турбомашин использование индукционного нагрева при проведении термоциклических и разгонных испытаний» (RU 2235982; G01M 13/00; дата публикации 10.09.2004). Изобретение раскрывает использование индукционного нагрева при проведении термоциклических и разгонных испытаний дисков и роторов турбомашин на прочность и долговечность. Известное техническое решение может быть использовано для разработки новых технологий создания конструкций дисков и роторов из разных материалов и для экспериментального определения ресурса дисков и роторов турбомашин в авиадвигателестроении, энергетике и других отраслях машиностроения.

К недостаткам данного решения можно отнести невозможность реализации указанного технического решения при испытаниях деталей и узлов, содержащих неразъемное интерфейсное соединение «медный проводящий материал-магнитная сталь». С использованием индуктора принципиально невозможно осуществить требуемый для проведения термоциклических испытаний локальный нагрев медного проводящего материала без нагрева, окружающей его магнитной стали. Индуцируемые вихревые токи одинаковой плотности вызывают значительно меньший нагрев медного проводящего материала по сравнению с магнитной сталью. Поэтому использование индукционного нагрева приводит к разогреву магнитной стали, при этом медный проводящий материал нагревается незначительно.

Известен способ, описанный в патенте на изобретение «Способ определения напряжений в материале при испытаниях на термическую усталость» [RU 2750424; G01N 3/60; дата публикации 28.06.2021), в котором образец закрепляют в механизме нагружения, обеспечивая стеснение его свободного термического расширения-сжатия, осуществляют нанесение меток-рисок в центре и на краях изучаемых участков образца и измеряют расстояния между ними, и осуществляют циклическое нагружение рабочей части образца путем нагрева или охлаждения; причем осуществление температурного режима испытаний (Tmin↔Tmax) производят пропусканием электрического тока, варьируя его силу в случае необходимости изменения продолжительности термического цикла; рассчитывают напряжения по изменениям расстояний между соответствующими парами рисок в двух последних измерениях, используя модули упругости материала с учетом их температурной зависимости на участках.

К недостаткам данного технического решения можно отнести необходимость сильноточного испытательного оборудования, поскольку при реализации заявленного способа для медного проводящего материала с типичной площадью поперечного сечения от 160 мм2 и более для выполнения термоцикла путем резистивного нагрева пропусканием электрического тока через медный проводящий материал на 200°С за 10 с без учета теплоотдачи в окружающую ее сталь потребуется установка, способная обеспечивать силу тока более 10000 А.

Наиболее близким техническим решением к предлагаемому техническому решению по совокупности существенных признаков и выбранным в качестве прототипа является изобретение «Устройство и способ эксперимента по термической усталости металлического материала» (патент CN 114739787 A; G01N 3/02, G01N 3/04, G01N 3/18, G01N 3/60; дата публикации 12.07.2022 г.). Изобретение относится к устройству и способу проведения экспериментов по термической усталости металлических материалов. Нагревательное устройство содержит трансформатор и кремниевый управляемый модуль регулирования напряжения. Трансформатор представляет собой низковольтный сильноточный трансформатор, выходной конец трансформатора подключен к верхнему зажиму и нижнему зажиму, и когда трансформатор выдает определенное напряжение, через образец протекает большой ток, так что образец быстро нагревается. Охлаждающее устройство содержит воздушный компрессор, электромагнитный клапан, воздушный нож и сервоклапан регулирования давления, при этом воздушный нож расположен на прямоугольной раме таким образом, что кромка ножа обращена к образцу. Измерительная система включает в себя группу термопар, фильтрующий модуль, датчик силы, источник света и промышленную камеру. Система сбора данных содержит набор многофункциональных карт сбора данных; система сбора данных используется для получения сигналов температуры от множества термопар в группе термопар, сигналов силы от датчиков силы, сигналов давления воздуха серворегулирующих клапанов давления и сигналов изображения промышленной камеры. В процессе испытания промышленная камера непрерывно снимает образец, данные деформации образца в процессе термического цикла могут быть рассчитаны путем обработки собранных изображений. Термоцикл включает равномерное и быстрое нагревание образца, выполненного из металла со стартовых 100°С до 900°С, затем следует выдержка при температуре 900°С, и быстрое охлаждение образца воздухом под давлением до начальной температуры 100°С.

К недостаткам данного решения можно отнести высокий температурный диапазон термоцикла, который не соответствует реальным условиям эксплуатации электрических машин, невозможность реализации указанного технического решения при испытаниях деталей и узлов, содержащих неразъемное интерфейсное соединение «медный проводящий материал-магнитная сталь», а также визуальный контроль за изменениями образца, происходящими в результате термоциклирования.

Задачей настоящего изобретения является разработка способа термоциклического испытания заготовки для детали электротехнического назначения, содержащей неразъемное интерфейсное соединение «медный проводящий материал-магнитная сталь» в условиях максимально близких к реальной эксплуатации электрической машины.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в получении достоверных показателей стойкости к циклическим тепловым нагрузкам, повышении ресурса и эксплуатационной надежности электрической машины.

Указанный технический результат достигается способом термоциклического испытания заготовки для детали электротехнического назначения, содержащей неразъемное интерфейсное соединение «медный проводящий материал-магнитная сталь», включающим этапы установки в заготовке измерительной системы, состоящей из группы термопар, размещение и фиксацию заготовки, проведение заданного числа термоциклов, сбора полученных экспериментальных данных.

При этом, согласно заявляемому изобретению, одновременно термоциклическому испытанию может подвергаться по меньшей мере одна заготовка.

Термоциклические испытания осуществляют в вакуумной камере электронно-лучевой установки при давлении не выше 10-2Па.

Циклический нагрев осуществляется расфокусированным электронным пучком с расстояния 1000 мм.

Охлаждение осуществляется непрерывной подачей на водоохлаждаемый рабочий стол воды с температурой 10°С.

Для сбора и обработки экспериментальных данных используется программа ЧПУ с обратной связью по температуре.

Предпочтительно заготовка для детали электротехнического назначения, содержит первый компонент из магнитной стали, на поверхности которого выполнен по меньшей мере один сквозной паз, и второй компонент из медного проводящего материала, расположенный в сквозном пазе с обеспечением механического контакта по поверхности сопряжения компонентов, причем по меньшей мере на одном участке поверхности сопряжения выполнено неразъемное интерфейсное соединение «медный проводящий материал-магнитная сталь» с глубиной в диапазоне 0,5-10 мм и с обеспечением по всей глубине плавного структурного градиента от медного проводящего материала к стали.

Первый компонент имитирует монолитный сердечник ротора и выполнен из магнитной стали, предпочтительно выбранной из группы, включающей сталь марки Ст3 по ГОСТ 380-2005, Ст35 по ГОСТ 1050-2016, турбороторные стали марки 25ХН3МФА по ТУ 108.11.945-87, 35ХН3МФА по ТУ 108.11.923-87.

В качестве второго компонента, имитирующего обмотку ротора, используется медный проводящий материал, предпочтительно выбранный из группы, включающей электротехническую медь М1 по ГОСТ 434-78, медь марки М1 ГОСТ 859-2014, бронзы марки БРАМц9-2, марки БРАМц3-1 по ГОСТ 1628-2019, марки БрХ0,8, марки БрХ0,5, марки БрХ1 по ГОСТ 18175-78 и СТ СЭВ 377-76, латуни марки Л-63 по ГОСТ 2060-2006 и марки ЛМц 58-2 по ГОСТ 2060-2006.

Заготовка для детали электротехнического назначения представляет собой заготовку сердечника ротора электрической машины.

Для улучшения теплового контакта заготовки с водоохлаждаемым рабочим столом на нижнюю поверхность заготовки перед размещением на водоохлаждаемом рабочем столе наносят теплопроводящую пасту.

Для исключения плавления поверхности второго компонента заготовки используют расфокусированный электронный пучок.

Для обеспечения равномерного нагрева второго компонента заготовки осуществляют возвратно-поступательное перемещение пятна нагрева с частотой не менее 5 Гц с использованием отклоняющей системы электронной пушки электронно-лучевой установки.

Пятно нагрева, формируемое электронным пучком, представляет собой круг диаметром, исключающим его попадание на первый компонент заготовки в процессе движения и прямой нагрев заготовки.

Для получения достоверных показателей стойкости к циклическим тепловым нагрузкам в динамике, авторами настоящего изобретения был разработан способ для одновременного проведения термоциклических испытаний 8 заготовок, содержащих неразъемное интерфейсное соединение «медный проводящий материал-магнитная сталь», из которых 4 заготовки были получены с использованием аддитивной электронно-лучевой технологии и 4 заготовки были получены с использованием сварочной электронно-лучевой технологии.

Параметры и условия проведения испытаний были разработаны авторами расчетно-экспериментальным способом для обеспечения их универсальности вне зависимости от материала второго компонента заготовки и достижения повторяемости результатов.

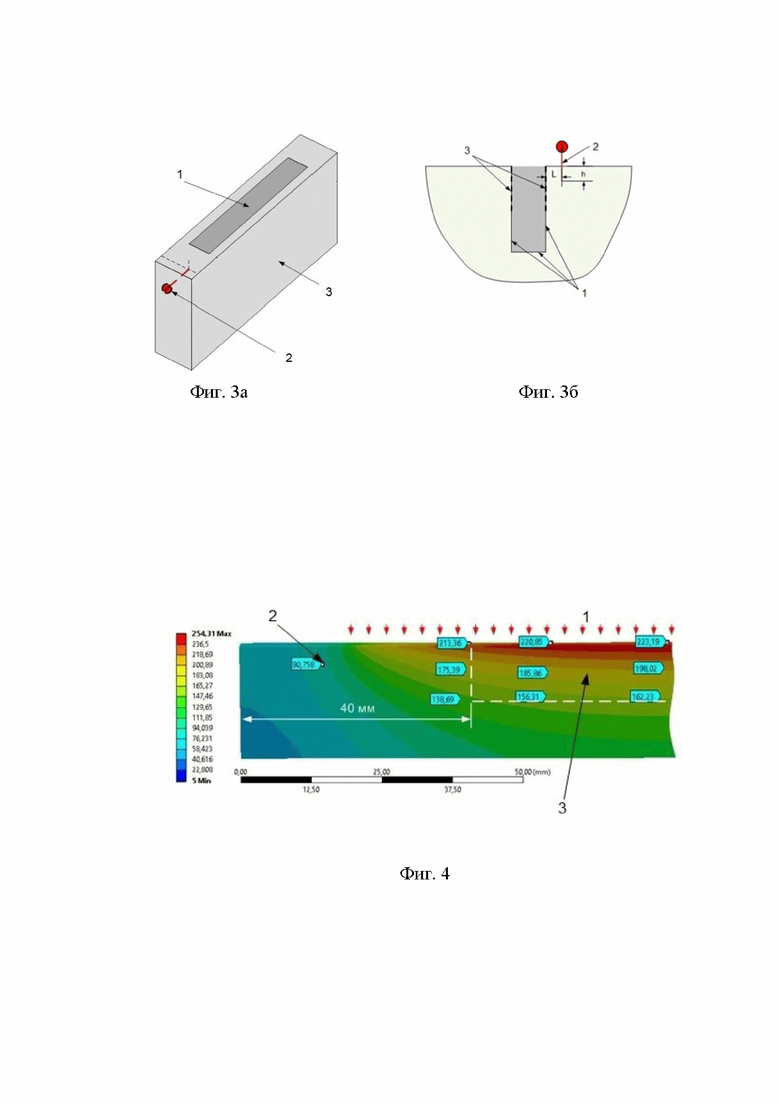

Схема проведения термоциклических испытаний приведена на (Фиг. 2). В процессе испытаний нагрев второго компонента заготовки производят расфокусированным электронным пучком с расстояния около 1000 мм. Электронный пучок создает пятно нагрева диаметром около 5 мм. Мощность нагрева составляет 3900 Вт при ускоряющем напряжении 30 кВ и токе пучка 130 мА. Перемещение пятна нагрева по второму компоненту осуществляется путем сканирования его поверхности отклоняющей системой электронной пушки с частотой 5 Гц, что обеспечивает монотонный рост температуры в течение цикла нагрева.

На каждом цикле производится, нагрев поверхности второго компонента в диапазоне температур от 20-25 до 235-250°С с последующим охлаждением до 20-25°С.

При указанных условиях испытания длительность нагрева в цикле составляет 9-10 с. Общая продолжительность цикла нагрев-охлаждение составляет ≈ 2 минуты.

Охлаждение рабочего стола осуществляется непрерывной прокачкой воды с температурой 10°С, подаваемой чилером.

Измерительная система состоит из группы термопар типа ТХА (никельхром-никельалюминиевые), ГОСТ 6616. Измерения в процессе испытания температуры осуществлялись с двух точек, первая точка, располагалась на глубине L=15,0 мм, параллельно поверхности второго компонента заготовки на расстоянии 5 мм от поверхности, вторая - посередине заготовки на расстоянии L = 5 мм от второго компонента вставки на глубине h = 5 мм от поверхности. Результаты температурометрии показали, что при температуре второго компонента ≈ 250°С, температура первого компонента достигала величины не более ≈ 130°С. Таким образом, разработанный способ обеспечивает соответствие условий нагрева первого и второго компонентов заготовки при испытаниях условиям реальной эксплуатации ротора.

Термоциклические испытания проводят в 4 этапа. Каждый этап выполняют непрерывно до достижения 125 циклов. После каждого цикла 1 образец из каждой группы снимают с рабочего стола для проведения исследований характеристик интерфейсных соединений.

Таким образом, при проведении испытаний получают по 1 образцу заготовок, содержащих неразъемное интерфейсное соединение «медный проводящий материал-магнитная сталь», полученных аддитивной и сварочной электронно-лучевой технологиями и подвергнутых 125, 250, 375 и 500 циклам нагрев-охлаждение.

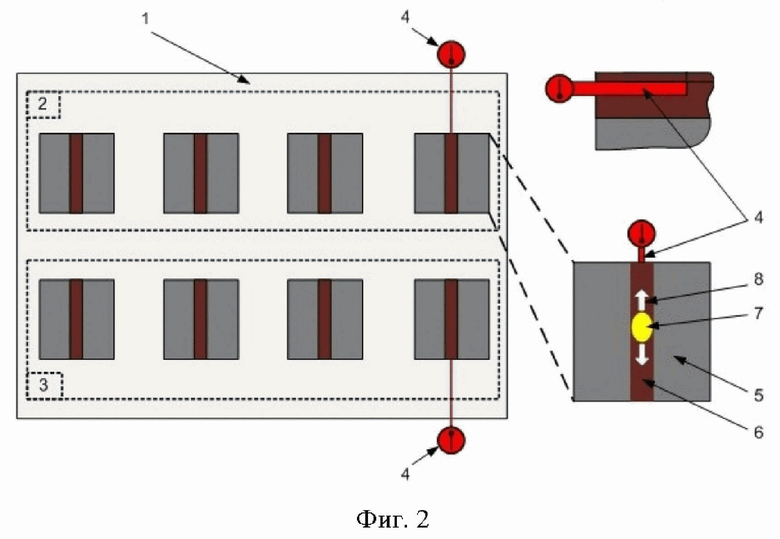

Для минимизации погрешности испытания и оценки соотношения температуры второго компонента, достигаемой при термоциклировании, с показателями температуры на термопаре предварительно проводят расчет температурного поля в заготовке, поверхность второго компонента которой нагревают электронным пучком в условиях, повторяющих условия термоциклических испытаний (Фиг. 4).

При расчете задают монотонный нагрев полосы на поверхности второго компонента длиной 110 мм и шириной 5 мм, расположенной вдоль оси второго компонента. Мощность нагрева составляет 3,9 кВт. Положение термопары соответствует ее расположению в реальном эксперименте. Расчет проводят по поверхности сопряжения компонентов интерфейсного соединения, глубиной 10 мм (Фиг. 3б).

Начальная температура для всего образца составляет 5°С. На нижней грани заготовки в качестве граничного условия задают постоянную температуру °С, что соответствует нахождению образца на охлаждаемом столе. Ввиду невысоких температур нагрева и нахождения заготовки в вакууме теплоотвод с внешних поверхностей конвекцией и излучением принимался равным нулю.

На (Фиг. 4) приведены результаты расчета температуры после 15 с нагрева. Цифры на маркерах показывают температуру в °С в соответствующих точках.

Как видно из результатов расчета (Фиг. 4), значения температуры, измеряемые термопарой, существенно отличаются от температуры в области термоциклических испытаний (на рисунке ее граница показана белой пунктирной линией).

Например, температура в средней части этой области на глубине 5 мм от поверхности составляет от 189 до 202°С, в то время как температура в месте установки термопары составляет 91°С. При этом максимальная температура на поверхности составляет уже 254°С.

Фактически, достигнутая степень нагрева поверхности уже является избыточной для проведения термоциклирования, т.к. перегрев медного проводящего материала на поверхности второго компонента может существенно снизить достоверность результатов испытаний.

Поэтому для получения достоверных результатов и их обработки при проведении термоциклирования необходимо учитывать разницу между показаниями термопары и реальной температурой на поверхности. Для корректной оценки значения температуры нагрева поверхности Tмакс. нужно вносить постоянную поправку по формуле:

Tмакс = Tизм + ΔTкорр,

где Tизм - значение температуры, измеренное термопарой и снятое с частотой не менее 10 Гц;

ΔTкорр - постоянная поправка.

Анализ изменения расчетного поля температур во времени для разных конфигураций интерфейсных соединений, выполненный авторами настоящего изобретения, показал, что разница между показателями термопары и максимальной температурой поверхности ΔTкорр растет с увеличением времени нагрева и в среднем в заданных условиях составляет

- после 5 с нагрева ≈ 130°С (Tнагр. ≈ 180°С);

- после 10 с нагрева ≈ 160°С (Tнагр. ≈ 230°С);

- после 15 с нагрева ≈ 1650°С (Tнагр. ≈ 255°С);

- после 20 с нагрева ≈ 1700°С (Tнагр. ≈ 270°С);

- после 25 с нагрева ≈ 180°С (Tнагр. ≈ 300°С).

Исходя из этих данных, для оценки достигнутой температуры с учетом ее величины и длительности нагрева, можно принять ΔTкорр. = 160°С.

Для оценки температуры при охлаждении образца корректировка показаний термопары не требуется, т.к. из-за значительно большей длительности процесса охлаждения и теплопроводности медного проводящего материала, разница между показаниями термопары и реальной температурой на поверхности будет незначительной.

Величина поправки рассчитывается перед проведением термоциклических испытаний методом компьютерного моделирования термоцикла с использованием любых доступных пакетов программного обеспечения для решения трехмерных задач теплопроводности. При расчете учитывают условия нагрева и охлаждения, которые должны быть реализованы при термоциклических испытаниях, а также геометрию, размеры и свойства материалов испытываемого образца.

Как показали результаты расчетно-экспериментальных исследований, проведенных авторами, выполнение термоциклических испытаний согласно предлагаемому техническому решению в совокупности существенных признаков обеспечивает получение в динамике достоверных результатов механических и прочностных показателей заготовок для детали электротехнического назначения, в частности сердечника ротора электрической машины, в условиях, соответствующих максимально жестким эксплуатационным нагрузкам, что влечет за собой достоверное и экспериментально подтвержденное заключение о возможности применения заготовки для изготовления детали электротехнического назначения, например, ротора высокооборотной электрической машины, удовлетворяющего высоким требованиям эксплуатационной надежности и повышенного ресурса электрической машины.

Представленные графические материалы содержат пример проведения термоциклических испытаний:

(Фиг. 1) Образцы интерфейсных соединений, размещенные на водоохлаждаемом столе, для проведения термоциклических испытаний.

(Фиг. 2) Схема проведения испытаний по оценке стойкости к циклическим тепловым нагрузкам 8 экспериментальных образцов с интерфейсным соединением «медь М1 - сталь Ст3», где:

1 - охлаждаемый стол;

2 - заготовки, полученные с использованием аддитивной электронно-лучевой технологии;

3 - заготовки, полученные с использованием сварочной электронно-лучевой технологии;

4 - термопара;

5 - первый компонент, выполненный из магнитной стали;

6 - второй компонент, выполненный из меди;

7 - пятно расфокусированного электронного пучка;

8 - возвратно-поступательная траектория пятна расфокусированного электронного пучка.

(Фиг. 3а) Схема нагрева второго компонента заготовки электронным пучком.

(Фиг. 3б) Расположение термопары в заготовке.

(Фиг. 4) Поле температур в вертикальном срединном сечении второго компонента через 15 с после начала нагрева.

Далее лишь в качестве примеров, не ограничивающих область применения настоящего изобретения, будут описаны конкретные варианты осуществления изобретения:

Пример конкретного осуществления изобретения №1

Термоциклические испытания проводили в вакуумной камере электронно-лучевой установки. Для проведения термоциклических испытаний использовалась программа ЧПУ для управления процессами нагрева образцов электронным пучком и охлаждения с обратной связью по температуре. Для проведения испытаний использовался охлаждаемый рабочий стол (Фиг. 1) размером 600 × 800 мм.

Одновременного подвергали термоциклическим испытаниям 8 заготовок, содержащих неразъемное интерфейсное соединение «медь-магнитная сталь», из которых 4 заготовки были получены с использованием аддитивной электронно-лучевой технологии, 4 заготовки - с использованием сварочной электронно-лучевой технологии.

Экспериментальные образцы заготовок для термоциклических испытаний имитировали сердечник ротора с обмоткой и содержали первый компонент представляющий собой плиту из монолитной магнитной стали (Ст3 по ГОСТ 380-2005) толщиной 50 мм, длиной 150 мм и шириной 130 мм с выполненным вдоль срединной линии по длинной стороне прямоугольным пазом глубиной 20 мм и шириной 8 мм и второй компонент из меди марки М1 по ГОСТ 859-2014, расположенный в пазу первого компонента с обеспечением механического контакта по поверхности сопряжения компонентов, причем на двух участках поверхности сопряжения выполнено неразъемное интерфейсное соединение «медь-магнитная сталь» с глубиной 5,5 мм и с обеспечением по всей глубине плавного структурного градиента от меди к стали.

Измерительная система состояла из группы термопар типа ТХА (никельхром-никельалюминиевые), ГОСТ 6616. Измерения в процессе испытания температуры осуществлялись с двух точек, первая точка, располагалась на глубине L=15,0 мм, диаметр отверстия под термопару составил 2,5 мм, параллельно поверхности второго компонента заготовки на расстоянии 5 мм от поверхности, вторая - посередине заготовки на расстоянии L = 5 мм от второго компонента вставки на глубине h = 5 мм от поверхности, диаметр отверстия под термопару составил 2,5 мм.

Схема проведения термоциклических испытаний интерфейсных соединений для двух типов экспериментальных образцов, полученных электронно-лучевой и сварочной технологиями, приведена на (Фиг. 2). В процессе испытаний нагрев второго компонента заготовки, выполненного из меди, производили расфокусированным электронным пучком с расстояния около 1000 мм. Электронный пучок создавал пятно нагрева диаметром около 5 мм. Мощность нагрева составляла 3900 Вт при ускоряющем напряжении 30 кВ и токе пучка 130 мА. Перемещение пятна нагрева по поверхности второго компонента осуществляется путем сканирования поверхности отклоняющей системой электронной пушки с частотой 5 Гц, что обеспечивало монотонный рост температуры в течение цикла нагрева.

На каждом цикле производился, нагрев поверхности второго компонента в диапазоне температур от 20-25 до 235-250°С с последующим охлаждением до 20-25°С.

Длительность нагрева в цикле составила 9-10 с. Общая продолжительность одного термоцикла нагрев-охлаждение составила ≈ 2 минуты.

Исходя из конкретных данных, приведенных в конкретном примере осуществления изобретения, по описанному выше алгоритму для оценки достигнутой температуры с учетом ее величины и длительности нагрева, была рассчитана величина поправки, которая составила ΔTкорр. = 160°С.

Охлаждение рабочего стола осуществлялось непрерывной прокачкой воды с температурой 10°С, подаваемой чилером.

Термоциклические испытания проводили в 4 этапа. Каждый этап выполняют непрерывно до достижения 125 циклов. После каждого цикла 1 образец из каждой группы снимали с рабочего стола для проведения исследований характеристик интерфейсных соединений.

В результате при проведении испытаний получали по 1 образцу заготовки, содержащей неразъемное интерфейсное соединение «медь-магнитная сталь», полученных аддитивной и сварочной электронно-лучевой технологиями и подвергнутых 125, 250, 375 и 500 циклам нагрев-охлаждение, которые после окончания термоциклических испытаний анализировались для определения стойкости к циклическим тепловым нагрузкам.

Пример конкретного осуществления изобретения №2

Термоциклические испытания проводили в вакуумной камере электронно-лучевой установки. Для проведения термоциклических испытаний использовалась программа ЧПУ для управления процессами нагрева образцов электронным пучком и охлаждения с обратной связью по температуре. Для проведения испытаний использовался охлаждаемый рабочий стол размером 600 × 800 мм.

Одновременного подвергали термоциклическим испытаниям 8 заготовок, содержащих неразъемное интерфейсное соединение «бронза БрХ0,8 - сталь Ст3», из которых 4 заготовки были получены с использованием аддитивной электронно-лучевой технологии, 4 заготовки - с использованием сварочной электронно-лучевой технологии.

Экспериментальные образцы заготовок для термоциклических испытаний имитировали сердечник ротора с обмоткой и содержали первый компонент представляющий собой плиту из монолитной магнитной стали (Ст3 по ГОСТ 380-2005) толщиной 50 мм, длиной 150 мм и шириной 130 мм с выполненным вдоль срединной линии по длинной стороне пазом трапециевидной формы глубиной 20 мм, шириной широкого основания 15 мм, шириной узкого основания 10 мм, причем трапециевидная форма паза является по существу равнобедренной трапецией со скосом острых граней и второй компонент из бронзы марки БрХ0,8 по ГОСТ 18175-78, расположенный в пазу первого компонента с обеспечением механического контакта по поверхности сопряжения компонентов, причем на двух участках поверхности сопряжения выполнено неразъемное интерфейсное соединение «бронза-магнитная сталь» с глубиной 5,5 мм и с обеспечением по всей глубине плавного структурного градиента от бронзы к стали.

Измерительная система состояла из группы термопар типа ТХА (никельхром-никельалюминиевые), ГОСТ 6616. Измерения в процессе испытания температуры осуществлялись с двух точек, первая точка, располагалась на глубине L=15,0 мм, диаметр отверстия под термопару составил 2,5 мм, параллельно поверхности второго компонента заготовки на расстоянии 5 мм от поверхности, вторая - посередине заготовки на расстоянии L = 5 мм от второго компонента вставки на глубине h = 5 мм от поверхности, диаметр отверстия под термопару составил 2,5 мм.

В процессе испытаний нагрев второго компонента заготовки, выполненного из бронзы, производили расфокусированным электронным пучком с расстояния около 1000 мм. Электронный пучок создавал пятно нагрева диаметром около 5 мм. Мощность нагрева составляла 3900 Вт при ускоряющем напряжении 30 кВ и токе пучка 130 мА. Перемещение пятна нагрева по поверхности второго компонента осуществляется путем сканирования поверхности отклоняющей системой электронной пушки с частотой 5 Гц, что обеспечивало монотонный рост температуры в течение цикла нагрева.

На каждом цикле производился, нагрев поверхности второго компонента в диапазоне температур от 20-25 до 235-250°С с последующим охлаждением до 20-25°С.

Длительность нагрева в цикле составила 9-10 с. Общая продолжительность одного термоцикла нагрев-охлаждение составила ≈ 2 минуты.

Исходя из конкретных данных, приведенных в конкретном примере осуществления изобретения, по описанному выше алгоритму для оценки достигнутой температуры с учетом ее величины и длительности нагрева, была рассчитана величина поправки, которая составила ΔTкорр. = 165°С.

Охлаждение рабочего стола осуществлялось непрерывной прокачкой воды с температурой 10°С, подаваемой чилером.

Термоциклические испытания проводили в 4 этапа. Каждый этап выполняют непрерывно до достижения 125 циклов. После каждого цикла 1 образец из каждой группы снимали с рабочего стола для проведения исследований характеристик интерфейсных соединений.

В результате при проведении испытаний получали по 1 образцу заготовки, содержащей неразъемное интерфейсное соединение «бронза-магнитная сталь», полученных аддитивной и сварочной электронно-лучевой технологиями и подвергнутых 125, 250, 375 и 500 циклам нагрев-охлаждение, которые после окончания термоциклических испытаний анализировались для определения стойкости к циклическим тепловым нагрузкам.

Таким образом, в соответствии с заявленным способом в динамике были получены достоверные показатели стойкости к циклическим тепловым нагрузкам заготовки для сердечника ротора с элементами обмотки, содержащей неразъемное интерфейсное соединение «бронза-магнитная сталь», при термоциклическом испытании в условиях максимально приближенных к условиям реальной эксплуатации ротора, позволяющих экспериментально определить ресурс работы ротора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка для детали электротехнического назначения, содержащая неразъёмное интерфейсное соединение "медный проводящий материал-магнитная сталь", способы получения заготовки и деталь электротехнического назначения, выполненная из такой заготовки | 2024 |

|

RU2838638C1 |

| СПОСОБ УПРОЧНЕНИЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ | 2008 |

|

RU2399684C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2002 |

|

RU2241047C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО ШВА ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКОЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2020 |

|

RU2737187C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОГО ПРЕДЕЛА ТЕКУЧЕСТИ | 2000 |

|

RU2185610C2 |

| СПОСОБ СОЗДАНИЯ ПРИЁМНОЙ ПЛАСТИНЫ ДИВЕРТОРА ТОКАМАКА | 2022 |

|

RU2792661C1 |

| СПОСОБ ПОСЛОЙНОГО ЭЛЕКТРОННО-ЛУЧЕВОГО СПЕКАНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 2015 |

|

RU2627796C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2003 |

|

RU2232071C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНУСНОГО ОХВАТЫВАЮЩЕГО СОЕДИНЕНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ С МЕТАЛЛОМ | 1992 |

|

RU2029753C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОГО ИНСТРУМЕНТА | 2007 |

|

RU2355787C2 |

Использование: способ может быть использован при разработке новых технологий создания короткозамкнутых роторов электрических машин и экспериментального определения их эксплуатационной надежности. Сущность: способ термоциклического испытания заготовки для детали электротехнического назначения содержит неразъемное интерфейсное соединение «медный проводящий материал-магнитная сталь», включающий этапы установки в заготовке измерительной системы, состоящей из группы термопар, размещение и фиксацию заготовки, проведение заданного числа термоциклов, сбор полученных экспериментальных данных. Технический результат: получение достоверных показателей стойкости к циклическим тепловым нагрузкам, повышение ресурса и эксплуатационной надёжности электрической машины. 6 з.п. ф-лы, 4 ил.

1. Способ термоциклического испытания заготовки для детали электротехнического назначения, содержащей неразъемное интерфейсное соединение «медный проводящий материал-магнитная сталь», включающий этапы установки в заготовке измерительной системы, состоящей из группы термопар, размещения и фиксации заготовки, проведения заданного числа термоциклов, сбора полученных экспериментальных данных, отличающийся тем, что одновременно термоциклическому испытанию подвергают по меньшей мере от одной до нескольких заготовок, термоциклические испытания осуществляют в вакуумной камере электронно-лучевой установки при давлении не выше 10-2Па, циклический нагрев осуществляется расфокусированным электронным пучком с расстояния 1000 мм, охлаждение осуществляется непрерывной подачей на водоохлаждаемый рабочий стол воды с температурой 10°С, для сбора и обработки экспериментальных данных используется программа ЧПУ с обратной связью по температуре.

2. Способ по п. 1, отличающийся тем, что заготовка для детали электротехнического назначения представляет собой заготовку сердечника ротора электрической машины.

3. Способ по пп. 1, 2, отличающийся тем, что пятно нагрева, формируемое электронным пучком, представляет собой круг диаметром, исключающим его попадание и прямой нагрев первого компонента заготовки, выполненного из магнитной стали в процессе движения.

4. Способ по пп. 1-3, отличающийся тем, что термоциклический нагрев осуществляют при следующих параметрах: диаметр пятна нагрева 5 мм, мощность нагрева 3900 Вт, ускоряющее напряжение 30 кВ, ток пучка 130 мА, при этом перемещение пятна нагрева по медной вставке осуществляется путем сканирования ее поверхности отклоняющей системой электронной пушки электронно-лучевой установки с частотой 5 Гц.

5. Способ по пп. 1-4, отличающийся тем, что он дополнительно включает предварительную настройку пятна нагрева электронного пучка на поверхности второго компонента заготовки.

6. Способ по пп. 1-5, отличающийся тем, что рабочие температуры каждого термоцикла находятся в диапазоне от 20-25 до 235-250°С на этапе нагрева и в диапазоне от 235-250 до 20-25°С на этапе охлаждения.

7. Способ по пп. 1-6, отличающийся тем, что на нижнюю контактную поверхность заготовки дополнительно наносят теплопроводящую пасту перед ее размещением на водоохлаждаемом рабочем столе.

| CN 114739787 A, 12.07.2021 | |||

| СПОСОБ ТЕРМОЦИКЛИЧЕСКИХ И РАЗГОННЫХ ИСПЫТАНИЙ ДИСКОВ ТУРБОМАШИН | 2002 |

|

RU2235982C2 |

| Способ определения напряжений в материале при испытаниях на термическую усталость | 2020 |

|

RU2750424C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРОТКОЗАМКНУТОГО РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2171533C1 |

| CN 206627393 U, 10.11.2017 | |||

| CN 109163982 A, 08.01.2019 | |||

| CN 106644800 B, 12.02.2019. | |||

Авторы

Даты

2025-02-04—Публикация

2024-09-19—Подача