Изобретение относится к плазменно-каталитическим реакторам и может быть использовано для проведения различных химических реакций с использованием холодной (низкотемпературной) плазмы, в том числе для проведения фотокаталитических реакций. Изобретение может быть применено для синтеза продуктов с высокой добавленной стоимостью, для проведения углекислотного («сухого») риформинга метана, получения водородсодержащих газов из метана, и для осуществления ряда других реакций, протекание которых интенсифицируется под воздействием холодной плазмы.

Наиболее близким по технической сущности к предлагаемому устройству является плазменно-каталитический реактор с разрядом на диэлектрической перегородке (другое название - диэлектрический барьерный разряд, англ. - Dielectric barrier discharges, DBD).

Принцип разряда на диэлектрической перегородке (барьере) (DBD) заключается в том, что одна или две пластины из диэлектрического материала размещаются между двумя электродами - электродом заземления и высоковольтным электродом (R. Brandenburg, Dielectric barrier discharges: progress on plasma sources and on the understanding of regimes and single filaments. Plasma Sources Sci. Technol. 26 (2017) 053001. https://doi.org/10.1088/1361-6595/aa6426); холодная плазма генерируется: а) на поверхности пластины из диэлектрического материала (поверхностная плазма); б) между электродами или (при наличии двух пластин) между двумя пластинами из диэлектрического материала (объемная плазма); в) возможен вариант заделки обоих электродов внутри пластины из диэлектрического материала, в этом случае холодная плазма генерируется на поверхности пластины (компланарная плазма).

На основе принципа DBD реализовано известное устройство - коаксиальный DBD-реактор (Xu, С.; Tu, X. Plasma-assisted methane conversion in an atmospheric pressure dielectric barrier discharge reactor. J. Energy Chem. 2013, 22, 420-425; Khoja, A.H.; Tahir, M.; Amin, N.A.S. Dry reforming of methane using different dielectric materials and DBD plasma reactor configurations. Energy Convers. Manag. 2017, 144, 262-274.), содержащее корпус в виде кварцевой трубки, служащей также в качестве диэлектрического барьера (перегородки), размещенный на ее внешней поверхности трубчатый электрод, на оси трубки расположен центральный электрод, а смесь газов подают в кольцевой зазор между кварцевой трубкой и центральным электродом.

Известное устройство обладает следующими недостатками:

1) невозможно регулировать зазор между электродами, т.е. изменять напряженность электрического поля;

2) затруднено управление рабочим объемом реактора, а значит, временем пребывания обрабатываемых газов в рабочем объеме реактора;

3) из-за полного перекрывания внешним электродом кварцевой трубки невозможно проведение плазменно-фотокаталитических реакций (т.е. инициируемых одновременно холодной плазмой и облучением светом);

4) при небольшом нарушении центровки высоковольтного электрода по отношению к трубчатому корпусу реактора плазма генерируется крайне неравномерно, по кратчайшему расстоянию между электродами;

5) затруднен контроль температуры реактора;

6) невозможно введение в объем реактора материалов, например, обладающих сегнетоэлектрическими свойствами;

7) затруднен инструментальный контроль за процессами, протекающими в реакторе, например, с использованием оптической эмиссионной спектроскопии (optical emission spectroscopy).

Указанные ограничения не позволяют регулировать скорость потока газов, время их пребывания в реакторе, параметры электрического поля, плотности тока в плазме, равномерность распределения подаваемых газов и плазмы в объеме реактора, температуру реактора, а в конечном счете - его энергоэффективность. Кроме того, затруднен инструментальный контроль с использованием оптической эмиссионной спектроскопии, а также трудно достижимо повышение напряженности электрического поля за счет введения в аппарат материалов с сегнетоэлектрическими свойствами. Все это существенно снижает эксплуатационные характеристики известного устройства, а в результате не позволяет добиться высоких значений выхода, селективности и энергоэффективности.

Задача предлагаемого изобретения заключается в повышении управляемости реактором и контроля за протекающими в нем процессами (в том числе за счет использования оптической эмиссионной спектроскопии), расширении возможностей по регулированию скорости потока газов, времени их пребывания в реакторе, повышению равномерности распределения подаваемых газов и плазмы в объеме реактора, обеспечение контроля температуры реактора, создание возможностей повышения эффективности за счет использования материалов с сегнетоэлектрическими свойствами, а в конечном счете - увеличение эксплуатационных характеристик реактора: выхода, селективности и энергоэффективности.

Поставленная задача достигается тем, что в предлагаемом плазменно-каталитическом реакторе, содержащем корпус с патрубками для ввода исходных газообразных компонентов и отвода продуктов реакции, высоковольтный электрод и электрод заземления с разделяющим их промежутком с шайбой из диэлектрического материала, согласно изобретению, корпус реактора содержит верхний фланец из диэлектрического материала с вставленным в него герметично смотровым окном, нижний фланец из диэлектрического материала, зажатый между верхним и нижним фланцами электрод заземления с установленным соосно с ним высоковольтным электродом, отделенным от электрода заземления втулкой из диэлектрического материала, под смотровым окном установлен кольцевой распределитель потоков, отделенный от рабочей зоны реактора кольцом с равномерно распределенными по окружности щелевыми каналами, к кольцевому распределителю присоединен патрубок ввода исходных газообразных компонентов, при этом патрубок отвода продуктов реакции совмещен с высоковольтным электродом, а высоковольтный электрод выполнен в виде полого стержня с шляпкой, заостряющейся к наружному краю, шляпка плотно лежит на шайбе из диэлектрического материала, установленной на электроде заземления, детали крепежа и уплотнительные прокладки выполнены из диэлектрических материалов, в электроде заземления выполнены проточные каналы, соединенные с штуцерами для подачи и отвода хладагента, а корпус реактора установлен на ножках из диэлектрического материала.

Заявляемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

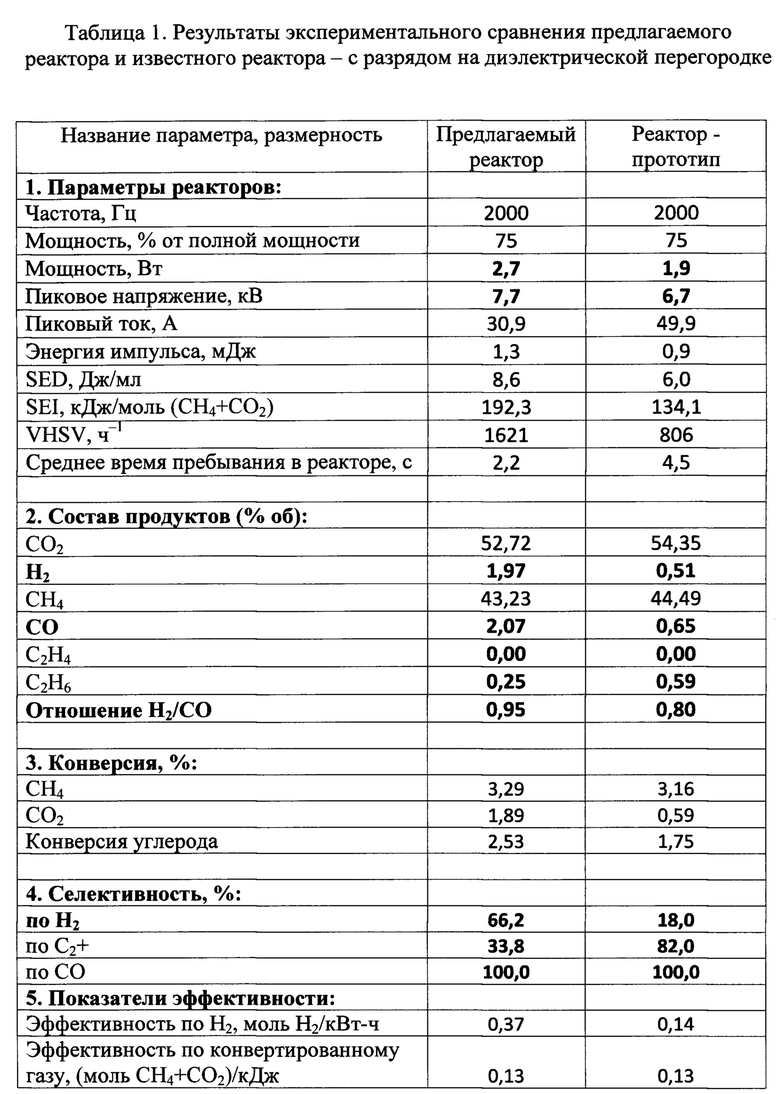

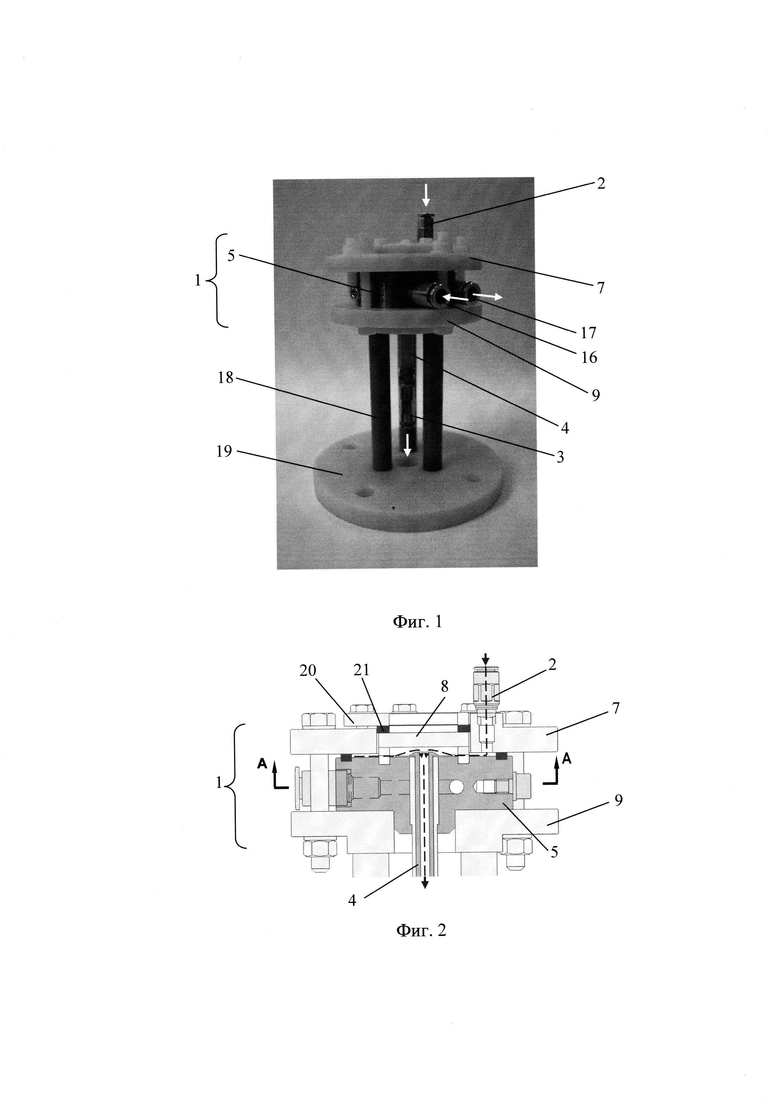

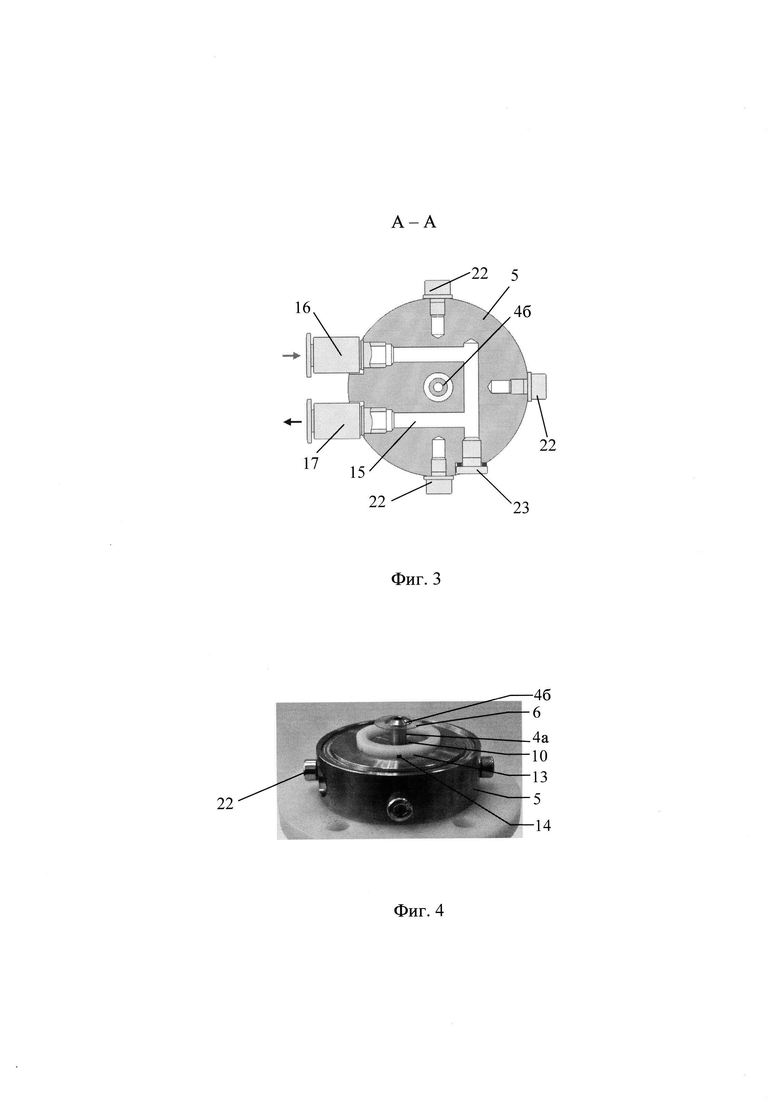

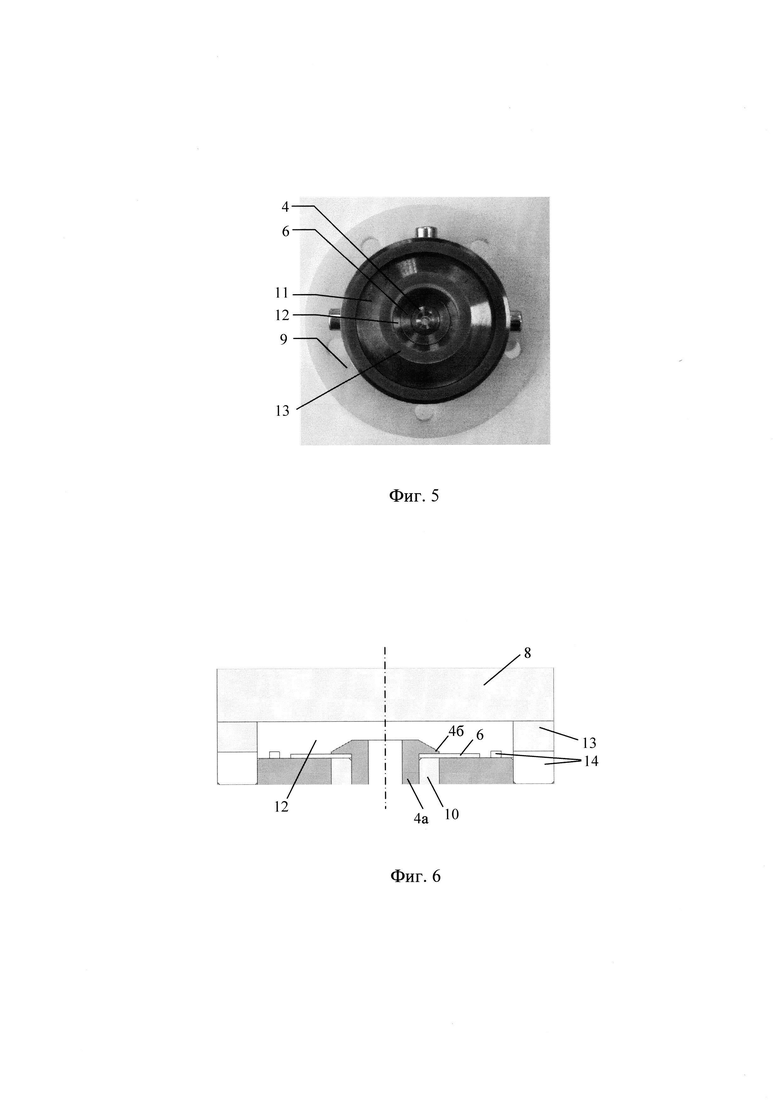

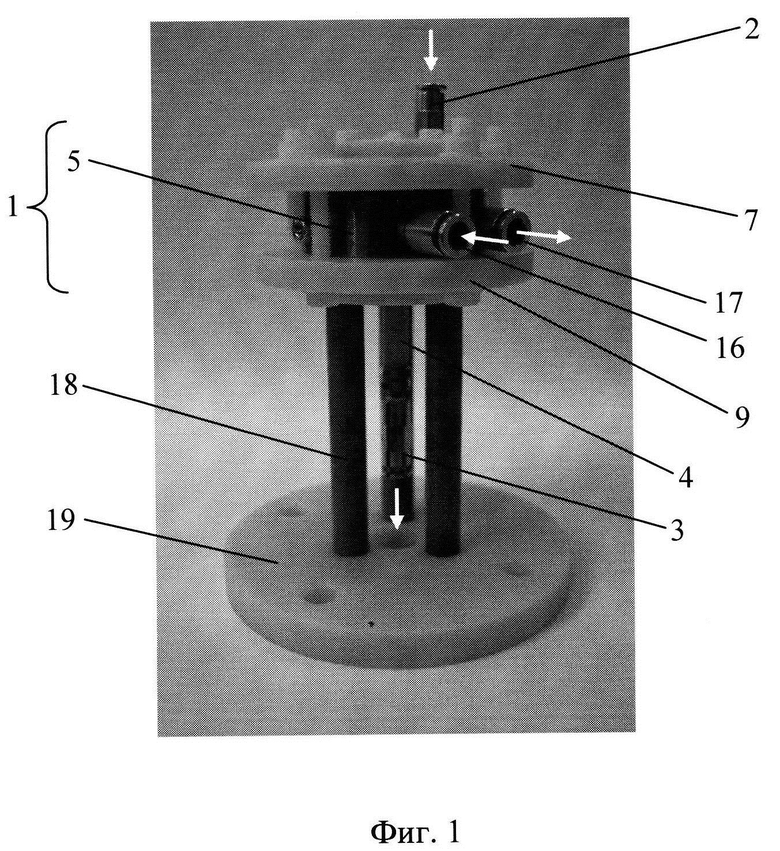

На фиг. 1 изображен общий вид (фотография) предлагаемого аппарата, на фиг. 2 представлен продольный разрез корпуса с основными узлами и деталями, на фиг. 3 - разрез А-А, на фиг. 4 представлен корпус реактора со снятым верхним фланцем (аксонометрия), на фиг. 5 - корпус реактора со снятым верхним фланцем (вид сверху), на фиг. 6 - рабочая камера реактора и основные детали, формирующие рабочую камеру.

Плазменно-каталитический реактор содержит корпус 1 с патрубком 2 для ввода исходных газообразных компонентов и патрубком 3 для отвода продуктов реакции, который совмещен с высоковольтным электродом 4. Высоковольтный электрод 4 и электрод заземления 5 разделены промежутком с шайбой 6 из диэлектрического материала. Корпус 1 реактора содержит верхний фланец 7 из диэлектрического материала с вставленным в него герметично смотровым окном 8 (выполненным, например, из кварцевого стекла), нижний фланец 9 из диэлектрического материала. Между верхним 7 и нижним 9 фланцами герметично зажат электрод заземления 5 с установленным соосно с ним высоковольтным электродом 4, отделенным от электрода заземления втулкой 10 из диэлектрического материала. Под смотровым окном 8 установлен кольцевой распределитель 11 потоков, отделенный от рабочей зоны (рабочего объема) 12 реактора кольцом 13 с равномерно распределенными по окружности щелевыми каналами 14. Таким образом, рабочая зона 12 реактора образована в пространстве между смотровым окном 8, кольцом 13 и электродом заземления 5. К кольцевому распределителю 11 присоединен патрубок 2 ввода исходных газообразных компонентов. Над смотровым окном 8 установлен оптический эмиссионный спектрофотометр для непрерывного контроля процесса (на фиг. 1-6 условно не показан). Высоковольтный электрод 4 выполнен в виде полого стержня 4а (т.е. в виде трубчатой части) с шляпкой 4б, заостряющейся к наружному краю, шляпка 4б плотно лежит на шайбе 6 из диэлектрического материала, установленной на электроде заземления 5. Детали крепежа (болты или винты, шайбы, гайки) и уплотнительные прокладки выполнены из диэлектрических материалов. В электроде заземления 5 выполнены проточные каналы 15, соединенные с штуцером 16 для подачи и штуцером 17 для отвода хладагента, а корпус 1 реактора установлен на ножках 18 из диэлектрического материала. Ножки могут быть установлены на подставке в виде фланца 19. Окно 8 прижато к верхнему фланцу 7 при помощи кольца 20 с прокладкой 21. Для подключения электрических проводов к заземляющему электроду 5 предусмотрены винты 22, для заглушки технологических отверстий в проточных каналах 15 предусмотрены пробки 23. Кроме того, в заземляющем электроде 5 может быть предусмотрено гнездо для установки термопары, что позволяет непрерывно контролировать температуру реактора.

Проточные каналы 15, соединенные с штуцерами 16 для подачи и 17 для отвода хладагента, предназначены для отвода теплоты, выделяющейся при работе реактора. Электрод заземления 5 выполнен из материала с высокой теплопроводностью и электропроводностью, например, из меди. Предлагаемый аппарат работает следующим образом.

Реактор собирают по схеме, представленной на фиг. 1-6, обеспечивая плотность прилегания деталей и герметичность. К электродам 4 и 5 подводят электрические провода от высоковольтного генератора импульсов (на фиг. 1-6 условно не показаны).

Перед подачей исходных газов через штуцер 16 в проточные каналы 15 подают хладагент с заданной температурой, вплоть до достижения установившегося температурного режима реактора. Включают высоковольтный генератор импульсов, генерируется холодная плазма. Через патрубок 2 вводят исходные газообразные компоненты. Исходные газы поступают через патрубок 2 в кольцевой распределитель 11 потоков, равномерно распределяются по его периметру, а далее через щелевые каналы 14 в кольце 13 поступает в рабочий объем 12 реактора. Благодаря наличию щелевых каналов 14 достигается высокая равномерность распределения исходных газов по внешнему периметру рабочего объема 12. В рабочем объеме 12 газы движутся по направлению к шляпке 4б высоковольтного электрода 4, вокруг которой создается наиболее высокая напряженность электрического поля, поскольку кромка шляпки 4б выполнена заостряющейся к наружному краю. При прохождении через рабочий объем 12 реактора газы подвергаются химическим превращениям за счет трансформации энергии, поступающей от электрического поля холодной плазмы. В ходе реакции через смотровое окно 8 производится контроль процесса при помощи оптического эмиссионного спектрофотометра. Прореагировавшие газы выводятся через полый стержень 4а высоковольтного электрода 4 и далее через патрубок 3 выводятся из аппарата.

Решение задачи предлагаемого изобретения достигается следующим образом:

1) за счет изменения толщины шайбы 6 возможно регулировать зазор между электродами 4 и 5, т.е. изменять напряженность электрического поля;

2) за счет изменения высоты кольца 13 достигается изменение объема рабочей зоны 12 реактора, а значит, времени пребывания обрабатываемых газов в рабочем объеме реактора;

3) благодаря наличию прозрачного окна 8 возможно проведение плазменно-фотокаталитических реакций (т.е. инициируемых одновременно холодной плазмой и облучением светом рабочей зоны 12 реактора через окно 8);

4) благодаря наличию шайбы 6 заданной толщины, разделяющей шляпку 4б высоковольтного электрода 4 и электрод заземления 5, достигается высокая равномерность генерирования плазмы по всему контуру шляпки 4б;

5) за счет подачи в проточные каналы 15 хладагента для отвода теплоты реакции обеспечивается контроль температуры реактора, т.е. в рабочем объеме 12 реактора создаются условия, приближающиеся к изотермическим;

6) в рабочий объем 12 реактора возможно введение дополнительных материалов, повышающих эффективность работы реактора, например, обладающих сегнетоэлектрическими свойствами;

7) благодаря наличию прозрачного окна 8 возможен инструментальный контроль за процессами, протекающими в реакторе, например, с использованием оптической эмиссионной спектроскопии (optical emission spectroscopy).

Предлагаемый способ иллюстрируется следующими примерами

ПРИМЕР 1. Проведение реакции углекислотного («сухого») риформинга метана в плазменно-каталитическом реакторе по известному изобретению (в реакторе-прототипе), т.е. в реакторе с разрядом на диэлектрической перегородке (DBD).

Для испытаний реактора-прототипа и предлагаемого реактора была изготовлена установка, рассчитанная на работу при условиях: расхода сырья 40 - 2000 мл/мин и мощность плазмы до 120 Вт. Установка оснащена четырьмя газовыми линиями: СН4, CO2, Ar, N2.

Аргон подается в реактор для создания потока аргоновой плазмы. Азот подается после реактора в качестве калибровочного агента для хроматографа.

Исходная газовая смесь из баллонов подается в тройник смешения. Постоянство расходов газов определяется регуляторами расходов газа BRONKHORST серии EL-FLOW Prestige. Сырьевая смесь поступает в реактор, в котором происходит генерирование плазмы.

Плазма в реакторе производится при помощи наносекундного импульсного генератора NPG-18/100k фирмы «Мегаимпульс». Для регулирования формы и параметров импульсов применяется генератор функций Rohde&Schwarz АМ300.

Регистрирование параметров напряжения (с применением высоковольтного щупа Tektronix Р6015А) и тока (Токоизмерительный шунт с наносекундным разрешением CS-10/500) происходит при помощи осциллографа Tektronix DPO4054B.

Параметры процесса риформинга метана, задаваемые при испытаниях:

• Температура - комнатная;

• Давление - 0,1 ати;

• Расход реагентов - 100 мл/мин;

• Напряжение - около 8 кВ;

• Частота - 2000 Гц;

• Соотношение (мольное) СН4:СО2=1:1.

ПРИМЕР 2. Проведение реакции углекислотного («сухого») риформинга метана в плазменно-каталитическом реакторе по предлагаемому изобретению.

В целом экспериментальная процедура была такой же, как в примере 1, но в дополнение к этому исследования образования интермедиатов в реакции сухого риформинга метана проводились с помощью спектрометра высокого разрешения HR4000 Ocean Insight. Прибор оснащен коллиматором 74-UV для диапазона 200-2000 нм.

Результаты экспериментально измеренных параметров для известного и предлагаемого реакторов представлены в табл. 1.

Расшифровка некоторых параметров, указанных в табл. 1 (смысл остальных параметров очевиден):

SED - удельный объемный расход энергии, характеризующий затраты энергии на единицу объема смеси газов, Дж/мл;

SEI - удельный мольный ввод энергии, характеризующий затраты энергии на количество вещества газов (СН4+СО2), кДж/моль СН4+СО2;

VHSV (volume-hourly-space velocity) - среднечасовая объемная скорость (величина, обратная среднему времени пребывания), 1/ч.

Таким образом, в предлагаемом реакторе достигаются:

- несколько более высокая конверсия по метану (3,29%, в реакторе - прототипе 3,16%);

- существенно более высокая конверсия (более чем в 3 раза) по диоксиду углерода (1,89%, в реакторе - прототипе 0,59%);

- в 3,67 раза более высокая селективность по водороду (66,2%, в реакторе - прототипе 18,0%);

- энергоэффективность по водороду при этом в 2,64 раза выше (0,37 моль Н2/кВт-ч, в реакторе - прототипе 0,14 моль Н2/кВт-ч).

Это свидетельствует о повышении эффективности использования вводимой энергии (холодной плазмы) в предлагаемом реакторе по сравнению с реактором-прототипом. Благодаря наличию окна 8 достигается возможность управляемости реактором и контроля за протекающими в нем процессами (в том числе за счет использования оптической эмиссионной спектроскопии). За счет изменения высоты кольца 13 возможно изменение объема рабочей зоны 12 реактора, а значит, времени пребывания обрабатываемых газов в рабочем объеме реактора. Благодаря наличию проточных каналов 15 в заземляющем электроде 5, а также установленной в нем термопары обеспечивается контроль температуры реактора. Благодаря плоской форме рабочего объема 12 реактора возможно введение в него дополнительных материалов, например, обладающих сегнетоэлектрическими свойствами (титаната бария или других), что очевидно, приведет к повышению эффективности работы реактора. Возможность изменять толщину шайбы 6 позволяет регулировать зазор между электродами 4 и 5, а значит, изменять напряженность электрического поля. Благодаря наличию прозрачного окна 8 возможно проведение плазменно-фотокаталитических реакций, что расширяет функциональные возможности предлагаемого реактора. В конечном счете, это приводит к увеличению эксплуатационных характеристик реактора: выхода (увеличение выхода по водороду - в 3,86 раза по сравнению с реактором-прототипом), селективности (по водороду - более чем в 5 раз) и энергоэффективности (более чем в 2,5 раза по водороду на единицу затраченной энергии).

Таким образом, предлагаемое устройство позволяет успешно решить указанные выше задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОЧИСТКИ И ДЕЗИНФЕКЦИИ ЖИДКИХ, ТВЕРДЫХ И ГАЗООБРАЗНЫХ ВЕЩЕСТВ | 2006 |

|

RU2415680C2 |

| СПОСОБ ПОЛЯРИЗАЦИИ ПОЛИМЕРНЫХ СЕГНЕТОЭЛЕКТРИКОВ С ИСПОЛЬЗОВАНИЕМ ПЛАЗМЫ ТЛЕЮЩЕГО РАЗРЯДА | 2024 |

|

RU2826131C1 |

| УСТРОЙСТВО ОЧИСТКИ ВОЗДУХА | 2011 |

|

RU2480244C2 |

| Способ регенерации металлических катализаторов на носителях с использованием микроволнового разряда | 2022 |

|

RU2797242C1 |

| СИСТЕМА ФИЛЬТРАЦИИ И ДЕЗИНФЕКЦИИ ВОЗДУХА ПОСРЕДСТВОМ ИНЖЕКЦИИ ПЛАЗМЫ | 2015 |

|

RU2711203C2 |

| ИСТОЧНИК МЯГКОГО РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ НА ОСНОВЕ РАЗБОРНОЙ РЕНТГЕНОВСКОЙ ТРУБКИ | 2012 |

|

RU2509389C1 |

| Способ воздействия холодной плазменной струей на биологический объект и установка для его реализации | 2020 |

|

RU2764619C1 |

| Способ получения водорода из углеводородного газа и реактор для его осуществления | 2023 |

|

RU2800344C1 |

| СПОСОБ НЕПОЛНОГО ОКИСЛЕНИЯ НИЗШИХ УГЛЕВОДОРОДОВ В ЭЛЕКТРИЧЕСКОМ РАЗРЯДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2088565C1 |

| РЕАКТОР, УСТАНОВКА И ПРОМЫШЛЕННЫЙ СПОСОБ ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ТЕТРАХЛОРИДА КРЕМНИЯ ИЛИ ВЫСОКОЧИСТОГО ТЕТРАХЛОРИДА ГЕРМАНИЯ | 2006 |

|

RU2419484C2 |

Изобретение относится к плазменно-каталитическим реакторам и может быть использовано для проведения различных химических реакций с использованием холодной (низкотемпературной) плазмы, в том числе для проведения фотокаталитических реакций. Сущность изобретения заключается в том, что предлагаемый плазменно-каталитическом реактор содержит корпус с патрубками для ввода исходных газообразных компонентов и отвода продуктов реакции, высоковольтный электрод и электрод заземления с разделяющим их промежутком с шайбой из диэлектрического материала. При этом корпус реактора содержит верхний фланец из диэлектрического материала с вставленным в него герметично смотровым окном, нижний фланец из диэлектрического материала, зажатый между верхним и нижним фланцами электрод заземления с установленным соосно с ним высоковольтным электродом, отделенным от электрода заземления втулкой из диэлектрического материала. Под смотровым окном установлен кольцевой распределитель потоков, отделенный от рабочей зоны реактора кольцом с равномерно распределенными по окружности щелевыми каналами, к кольцевому распределителю присоединен патрубок ввода исходных газообразных компонентов. Помимо этого патрубок отвода продуктов реакции совмещен с высоковольтным электродом, а высоковольтный электрод выполнен в виде полого стержня с шляпкой, заостряющейся к наружному краю. Шляпка плотно лежит на шайбе из диэлектрического материала, установленной на электроде заземления, детали крепежа и уплотнительные прокладки выполнены из диэлектрических материалов, в электроде заземления выполнены проточные каналы, соединенные с штуцерами для подачи и отвода хладагента. Также корпус реактора установлен на ножках из диэлектрического материала. Предлагаемое изобретение позволяет повысить управляемость реактором и контроль за протекающими в нем процессами (в том числе за счет использования оптической эмиссионной спектроскопии), расширить возможности по регулированию скорости потока газов, времени их пребывания в реакторе, повышению равномерности распределения подаваемых газов и плазмы в объеме реактора, обеспечить контроль температуры реактора, создание возможностей повышения эффективности за счет использования материалов с сегнетоэлектрическими свойствами, а в конечном счете - увеличение эксплуатационных характеристик реактора: выхода, селективности и энергоэффективности. 6 ил., 1 табл., 2 пр.

Плазменно-каталитический реактор, содержащий корпус с патрубками для ввода исходных газообразных компонентов и отвода продуктов реакции, высоковольтный электрод и электрод заземления с разделяющим их промежутком с шайбой из диэлектрического материала, отличающийся тем, что корпус реактора содержит верхний фланец из диэлектрического материала с вставленным в него герметично смотровым окном, нижний фланец из диэлектрического материала, зажатый между верхним и нижним фланцами электрод заземления с установленным соосно с ним высоковольтным электродом, отделенным от электрода заземления втулкой из диэлектрического материала, под смотровым окном установлен кольцевой распределитель потоков, отделенный от рабочей зоны реактора кольцом с равномерно распределенными по окружности щелевыми каналами, к кольцевому распределителю присоединен патрубок ввода исходных газообразных компонентов, при этом патрубок отвода продуктов реакции совмещен с высоковольтным электродом, а высоковольтный электрод выполнен в виде полого стержня с шляпкой, заостряющейся к наружному краю, шляпка плотно лежит на шайбе из диэлектрического материала, установленной на электроде заземления, детали крепежа и уплотнительные прокладки выполнены из диэлектрических материалов, в электроде заземления выполнены проточные каналы, соединенные с штуцерами для подачи и отвода хладагента, а корпус реактора установлен на ножках из диэлектрического материала.

| KHOJA, A.H | |||

| ET AL | |||

| DRY REFORMING OF METHANE USING DIFFERENT DIELECTRIC MATERIALS AND DBD PLASMA REACTOR CONFIGURATIONS | |||

| ENERGY CONVERS | |||

| MANAG | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| V | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

| P | |||

| Автоматический переключатель для пишущих световых вывесок | 1917 |

|

SU262A1 |

| XU, С | |||

| ET AL | |||

| PLASMA-ASSISTED METHANE CONVERSION IN AN ATMOSPHERIC PRESSURE DIELECTRIC BARRIER DISCHARGE REACTOR | |||

| J | |||

| ENERGY CHEM | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| V | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| P | |||

| Приспособление для нагревания воздуха теплотой отработавшего воздуха | 1924 |

|

SU420A1 |

| Прибор для определения вертикального положения пальцев подвесок рассевов и центрирования их траверс | 1949 |

|

SU89422A1 |

Авторы

Даты

2023-03-10—Публикация

2022-04-11—Подача