Изобретение относится к области получения эластомерных материалов (резин) а именно к способу получения эластомерных материалов (резин) на основе фторорганических каучуков.

Для получения эластомерных материалов на основе фторорганических каучуков с использованием смесительного оборудования готовят резиновые смеси путем введения в фторорганический каучук ингредиентов, таких как вулканизующие агенты, наполнители, стабилизаторы и другие целевые добавки. После этого резиновые смеси подвергают вулканизации при повышенных температурах, приводящей к получению эластомерного материала, способного к высокоэластическим обратимым деформациям.

Эластомерные материалы на основе наиболее распространенных фторорганических каучуков, представляющих собой сополимеры фтористого винилидена, тетрафторэтилена и гексафторпропилена по маслобензостойкости и теплостойкости превосходят большинство существующих эластомерных материалов на основе других синтетических каучуков. Однако их существенным недостатком, ограничивающим области возможного применения, является низкая морозостойкость. Как правило, материалы на основе фторорганических каучуков теряют способность к обратимым высокоэластическим деформациям, переходя в стеклообразное состояние уже при температурах ниже 20°С.

Получить Материалы на основе фторорганических каучуков с более низкими температурами стеклования можно путем использования каучуков, содержащих в макромолекулах кислородсодержащие фторорганические звенья [Патент RU 2203886, опубл.10.05.2003, Патент RU 2006125077, опубл. 27.02.2008 Бюл.№6]. Однако такие каучуки очень дороги, а эластомерные материалы на их основе имеют худшие технологические и другие эксплуатационные свойства.

Для повышения морозостойкости эластомерных материалов, могут использоваться пластификаторы - продукты растворимые в каучуковой основой основе эластомерного материала (термодинамически совместимые с каучуковой основой эластомерного материала) понижающие его температуру стеклования, т.е. повышающие его морозостойкость.

В качестве таких пластификаторов используют сложноэфирные пластификаторы, фталаты [Патент SU 596602, опубл.05.03.1978] и некоторые другие продукты. Однако эти пластификаторы не пригодны для фторкаучуков, так как несовместимы с ними термодинамически и существенно уступают фторкаучукам по теплостойкости. Доступные теплостойкие продукты термодинамически совместимые с фторкаучуками и понижающие их температуру стеклования отсутствуют.Так в патенте CN 104672724 В Опубл. 03.06.2015 в качестве пластификатора эластомерной композиции на основе фторкаучука предложено использовать карбоксилированное силиконовые масло для снижения температуры хрупкости (но не температуры стеклования) при этом сами авторы указывают, что это масло термодинамически не совместимо с фторкаучуками, т.е. пластификатором не является.

Кроме того, даже если бы пластификаторы для фторкаучуков существовали, в процессе эксплуатации эластомерных материалов в среде топлив и масел, где как правило и работают эластомерные материалы на основе фторкаучуков, пластификаторы будут вымываться из материала и их действие может быть только кратковременным.

Технический результат настоящего изобретения заключается в повышении морозостойкости всех типов эластомерных материалов на основе фторкаучуков, независимо от их состава.

Технический результат достигается способом получения эластомерных материалов на основе фторкаучуков, при котором невулканизованные или частично вулканизованные (подвулканизованные) резиновые смеси на основе фторкаучуков перед их вулканизацией помещают в среду диоксида углерода, находящегося в сверкритическом состоянии при температуре не менее 40°С и давлении не менее 10 МПа, после чего проводят вулканизацию резиновых смесей по рекомендованному для них режиму.

Ниже приведены конкретные примеры осуществления изобретения, демонстрирующие достижение технического результата.

Пример 1. Невулканизованную резиновую смесь на основе фторкаучука марки СКФ-26 по предложенному способу помещают на 30 минут в среду диоксида углерода, находящегося в сверхкритическом состоянии, при температуре 40°С и давлении 10 МПа. После этого резиновую смесь извлекают из сверхкритического диоксида углерода и проводят ее вулканизацию по рекомендованному для данной резиновой смеси режиму, приводящему к получению готового эластомерного материала (150°С, 40 минут).

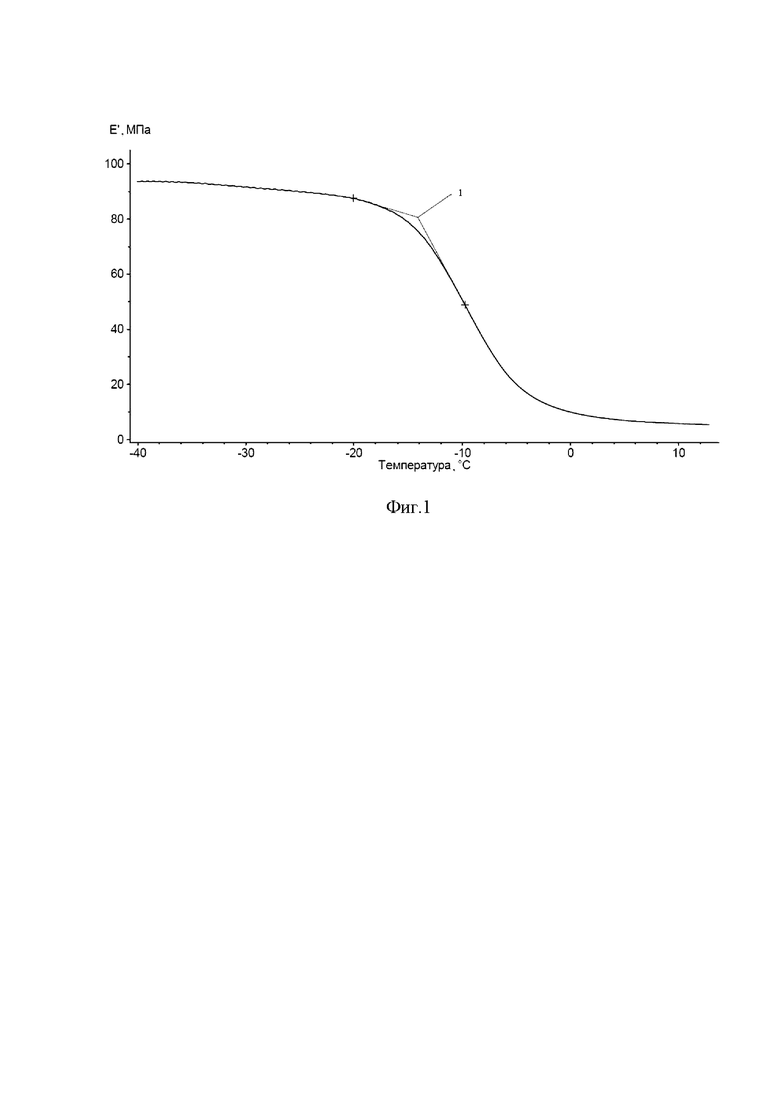

Температуру стеклования эластомерного материала, характеризующую его морозостойкость, определяют, как точку пересечения касательных к кривой изменения модуля упругости материала в зависимости от температуры, как показано на фиг. 1.

Температура стеклования эластомерного материала на основе каучука СКФ-26 полученного традиционным способом составляет минус 10°С

Температура стеклования этого же материала, полученного с предварительной обработкой резиновой смеси сверхкритическим диоксидом углерода составляет минус 20°С.

Пример 2. Получение эластомерного материала осуществляется аналогично примеру 1 с отличием в том, что в сверхкритическую среду диоксида углерода, при температуре 40°С и давлении 10 МПа на 30 минут помещают невулканизованную резиновую смесь на основе каучука СКФ-32.

Резиновую смесь извлекают из сверхкритического диоксида углерода и проводят ее вулканизацию при температуре 150°С в течение 30 минут.

Температура стеклования эластомерного материала, полученного традиционным способом, составляет минус 9°С

Температура стеклования этого же материала, полученного с предварительной обработкой резиновой смеси сверхкритическим диоксидом углерода составляет минус 16°С.

Пример 3. Получение эластомерного материала осуществляется аналогично примеру 1 с отличием в том, что в сверхкритическую среду диоксида углерода, при температуре 40°С и давлении 10 МПа помещают невулканизованную резиновую смесь на основе кислородсодержащего каучука СКФ-260 МПАН.

Резиновую смесь извлекают из сверхкритического диоксида углерода и проводят ее вулканизацию при температуре 160°С в течение 30 минут.

Температура стеклования эластомерного материала на основе каучука СКФ-26 полученного традиционным способом составляет минус 39°С

Температура стеклования этого же материала, полученного с предварительной обработкой резиновой смеси сверхкритическим диоксидом углерода составляет минус 45°С.

Пример 4. Осуществляется аналогично примеру 1 с отличием в том, что невулканизованную резиновую смесь на основе каучука СКФ-26 перед процессом вулканизации на 40 минут помещают в среду сверхкритического диоксида углерода, при температуре 60°С и давлении 20 МПа.

Резиновую смесь извлекают из сверхкритического диоксида углерода и проводят ее вулканизацию при температуре 150°С в течение 40 минут.

Температура стеклования эластомерного материала на основе каучука СКФ-26 полученного традиционным способом составляет минус 10°С

Температура стеклования этого же материала, полученного с предварительной обработкой резиновой смеси сверхкритическим диоксидом углерода составляет минус 21°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВЫЙ АМОРТИЗАТОР С ПОНИЖЕННОЙ КОРРОЗИОННОЙ АКТИВНОСТЬЮ | 2006 |

|

RU2318838C2 |

| Морозостойкая резиновая смесь для изготовления резинотехнических изделий с широким температурным диапазоном эксплуатации | 2023 |

|

RU2807833C1 |

| АЛЛИЛАМИДЫ ПЕРФТОРПОЛИЭФИРКАРБОНОВЫХ КИСЛОТ В КАЧЕСТВЕ МОДИФИКАТОРОВ РЕЗИНОВЫХ СМЕСЕЙ НА ОСНОВЕ ФТОРКАУЧУКОВ | 2001 |

|

RU2203886C1 |

| ТЕПЛООТРАЖАЮЩИЙ ОГНЕСТОЙКИЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ | 2012 |

|

RU2496647C1 |

| ПЛАСТИФИКАТОРЫ ВРЕМЕННОГО ХАРАКТЕРА ДЛЯ ФТОРКАУЧУКОВ | 2014 |

|

RU2565322C1 |

| Морозо- и маслостойкая резиновая смесь на основе смесей каучуков и способ ее получения | 2019 |

|

RU2705069C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ МАТЕРИАЛ | 2011 |

|

RU2469867C1 |

| ГИДРОИЗОЛЯЦИОННОЕ МОРОЗОСТОЙКОЕ ПОКРЫТИЕ АСФАЛЬТА АВТОМОБИЛЬНОЙ ДОРОГИ | 2017 |

|

RU2638976C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2010 |

|

RU2437906C1 |

| ТЕПЛООТРАЖАЮЩИЙ ОГНЕСТОЙКИЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ С БАРЬЕРНЫМ СЛОЕМ | 2012 |

|

RU2492055C1 |

Изобретение относится к области получения эластомерных материалов (резин) на основе фторорганических каучуков. Предложен способ получения эластомерных материалов на основе фторорганических каучуков, в котором их перед вулканизацией помещают в среду диоксида углерода, находящегося в сверхкритическом состоянии при температуре не менее 40°С и давлении не менее 10 МПа, после чего проводят вулканизацию резиновых смесей по рекомендованному для них режиму. Технический результат – повышение морозостойкости эластомерных материалов на основе фторкаучуков независимо от их состава. 1 ил., 4 пр.

Способ получения эластомерных материалов на основе фторорганических каучуков, характеризующийся тем, что невулканизованные резиновые смеси на основе фторкаучуков перед их вулканизацией помещают в среду диоксида углерода, находящегося в сверхкритическом состоянии при температуре не менее 40°С и давлении не менее 10 МПа, после чего проводят вулканизацию резиновых смесей по рекомендованному для них режиму.

| RU 2006125077 A, 27.02.2008 | |||

| Нудельман | |||

| З.Н | |||

| Фторкаучуки: основы, переработка, применение | |||

| ПИФ РИАС | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Осовская И | |||

| И | |||

| и др | |||

| Эластомеры | |||

| Учебное пособие | |||

| Токарный резец | 1924 |

|

SU2016A1 |

| WO 2019016739 A2, 24.01.2019 | |||

| Kentish S | |||

| E | |||

| Polymeric membranes for natural gas processing | |||

| Advanced membrane science and technology for sustainable energy and | |||

Авторы

Даты

2023-03-13—Публикация

2022-03-30—Подача