Область техники

Настоящее изобретение относится к листу из нетекстурированной электротехнической стали с контролируемым химическим составом и микроструктурой стального листа, причём лист из нетекстурированной электротехнической стали имеет подходящие характеристики потерь в железе на высоких частотах и высокую усталостную прочность. Настоящее раскрытие также относится к способу изготовления листа из нетекстурированной электротехнической стали.

Уровень техники

В двигателе для электромобилей и кондиционеров воздуха, который в значительной степени обеспечивает экономию энергии, обычно используется двигатель с внутренним постоянным магнитом (IPM двигатель). Ротор IPM двигателя имеет пазовую часть, выполненную из листа электротехнической стали и встроенный в него постоянный магнит. Когда ротор вращается с высокой скоростью, центробежная сила оказывает значительное воздействие на секцию перемычки пазовой части, в которой удерживается постоянный магнит, что приводит к поломке секции перемычки.

С точки зрения повышения прочности секции перемычки, ширина перемычки должна быть увеличена, но, когда ширина перемычки увеличивается, увеличивается поток рассеяния постоянного магнита, что снижает КПД двигателя.

Таким образом, ширина перемычки спроектирована так, чтобы быть как можно более узкой в пределах диапазона, в котором может быть достигнута прочность ротора.

Кроме того, в двигателе для электрического транспортного средства секция перемычки ротора подвергается повторяющимся нагрузкам при запуске, ускорении и остановке транспортного средства.

Поэтому секция перемычки должна иметь прочность, выдерживающую центробежное усилие при быстром вращении и выдерживающую повторяющиеся нагрузки.

Соответственно, лист из нетекстурированной электротехнической стали, используемый в качестве материала ротора, должен иметь прочность, способную выдерживать центробежное усилие при вращении с высокой скоростью, т.е. подходящий предел прочность и при растяжении, который выдерживает повторяющиеся нагрузки, т.е., соответствующую усталостную прочность.

Кроме того, в двигателе, использующем постоянный магнит, секция зубьев возбуждается магнитным потоком до 1,50 Тл или более, так что плотность магнитного потока B50 должна составлять 1,50 Тл или более. Более того, поскольку на поверхности ротора возникают потери в железе из-за высших гармоник, лист из электротехнической стали, используемый для ротора, должен иметь низкие потери в железе на высоких частотах.

В качестве материала для такого ротора, например, в JP 5445194 B (PTL 1) раскрыт высокопрочный лист электротехнической стали, имеющий химический состав, содержащий Si: 0,2% или более и 3,5% или менее, Al: 2,50% или менее, и Nb: 0,05% или более и 8,0% или менее.

JP 2005-113252 A (PTL 2) раскрывает лист из высокопрочной электротехнической стали, химический состав которого содержит Si: 2,0% или более и 3,5% или менее, Al: 0,02% или более и 3,0% или менее, и N: 0,005% или более и 0,020% или менее, и средний размер зерна 10 мкм или менее в области до 10 мкм на глубине от поверхности готового листа.

Список цитированных источников

Патентная литература

PTL 1: JP 5445194 B

PTL 2: JP 2005-113252 А

Раскрытие сущности изобретения

Техническая проблема

Однако лист из электротехнической стали, раскрытый в PTL 1, использует упрочнение путём выделения Nb, что повышает прочность, но увеличивает потери в железе.

Лист из электротехнической стали, раскрытый в PTL 2, имеет высокое содержание азота, что также увеличивает потери в железе.

Кроме того, известно, что для повышения предела прочности при растяжении и усталостной прочности листа из электротехнической стали эффективно уменьшать содержание примесных элементов, таких как C, S и N, при одновременном измельчении кристаллических зёрен.

Однако в этом способе, поскольку размер кристаллического зерна изменяется в зависимости от незначительного изменения количеств C, S и N, изменение предела прочности при растяжении среди изготовленных листов электротехнической стали становится большим и должно подавляться.

Таким образом, может быть полезно предложить лист из нетекстурированной электротехнической стали, пригодный для использования в роторе IPM двигателя, который имеет подходящую плотность магнитного потока B50 и высокочастотные характеристики потерь в железе, высокие предел прочности при растяжении и усталостную прочность, а также незначительное изменение предела прочности при растяжении, а также способ его изготовления.

Решение проблемы

В результате интенсивных исследований, проведённых для решения указанных выше проблем, мы установили, что при соответствующем контроле количества Zn и Мо, добавляемых к листу из нетекстурированной электротехнической стали, имеющему нерекристаллизованную микроструктуру, и уменьшении включений в стали, можно сделать плотность магнитного потока B50 и высокочастотные потери в железе подходящими, а усталостную прочность и предел прочности при растяжении высокими, а также уменьшить изменения предела прочности при растяжении.

Настоящее раскрытие было завершено на основе вышеуказанных данных, и его основные признаки описаны ниже.

1. Лист из нетекстурированной электротехнической стали, включающий: химический состав стального листа, содержащий (состоящий из) в мас.%, C: 0% или более и 0,0100% или менее, P: 0% или более и 0,100% или менее, Si: 2,00% или более и 5,00% или менее, Mn: 0% или более и 5,00% или менее, Al: 0% или более и 3,00% или менее, S: 0% или более и 0,0100% или менее, N: 0% или более и 0,0050% или менее, Zn: 0,0005% или более и 0,0030% или менее, Mo: 0,001% или более и 0,100% или менее, Cu: 0% или более и 0,2% или менее, Nb: 0% или более и 0,010% или менее, и O: 0% или более и 0,0050% или менее, остальное Fe и неизбежные примеси; и микроструктуру, в которой доля нерекристаллизованной микроструктуры составляет 5% или более и 70% или менее, а количество включений диаметром 5 мкм и более составляет не более 5 имп/мм2.

2. Лист из нетекстурированной электротехнической стали по п. 1, дополнительно включающий Cr: 0,010 мас.% или более и 5,000 мас.% или менее в химическом составе стального листа.

3. Лист из нетекстурированной электротехнической стали в соответствии по пп 1. или 2, дополнительно включающий Ca: 0,0010 мас.% или более и 0,0050 мас.% или менее в химическом составе стального листа.

4. Лист из нетекстурированной электротехнической стали по пп. 1 - 3, дополнительно включающий Sn: 0,001 мас.% или более и 0,100 мас.% или менее и/или Sb: 0,0010 мас.% или более и 0,1000 мас.% или менее в химическом составе стального листа.

5. Способ изготовления листа из нетекстурированной электротехнической стали по пп. 1 - 4, включающий подачу раскислителя во время вакуумной дегазации и последующее перемешивание в течение 10 минут или более.

Преимущественный эффект

В соответствии с настоящим раскрытием материал ротора для высокоскоростных двигателей имеет не только подходящие плотность магнитного потока B50 и высокочастотные потери в железе, но также высокую усталостную прочность и низкий разброс высокого предела прочности при растяжении.

Краткое описание чертежей

На прилагаемых чертежах:

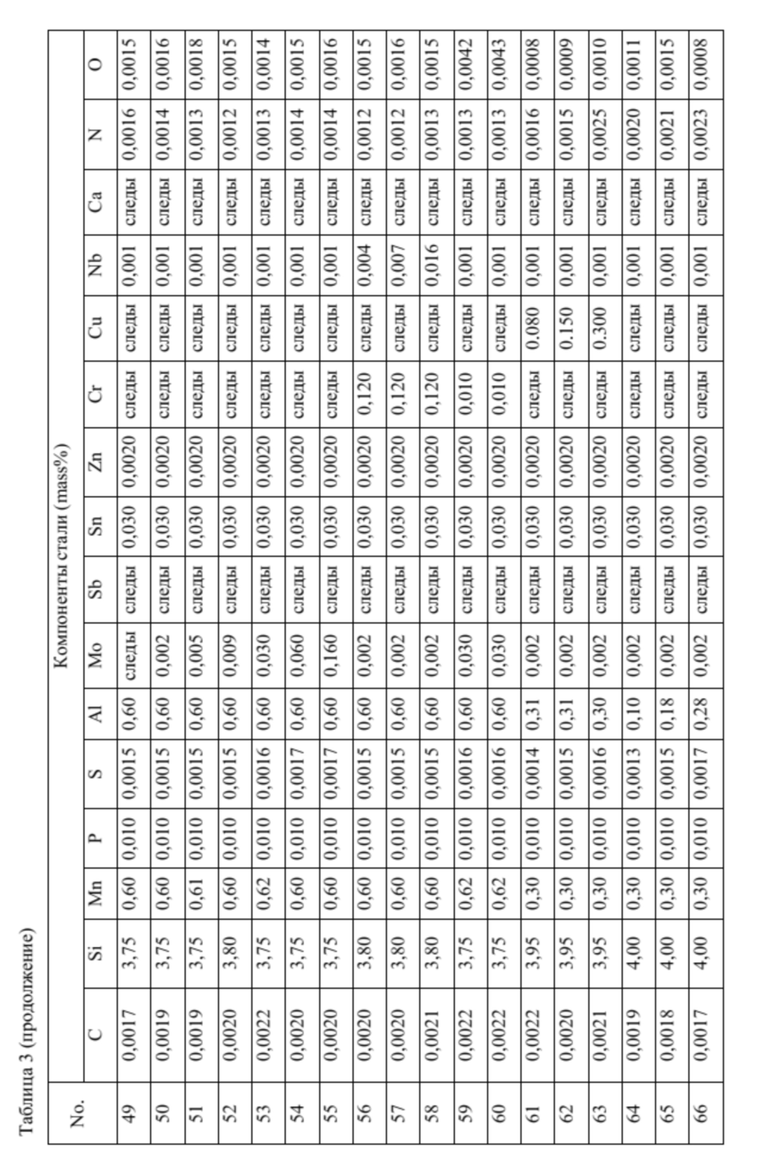

Фиг. 1 иллюстрирует зависимость между долей нерекристаллизованной микроструктуры и усталостной прочностью; и

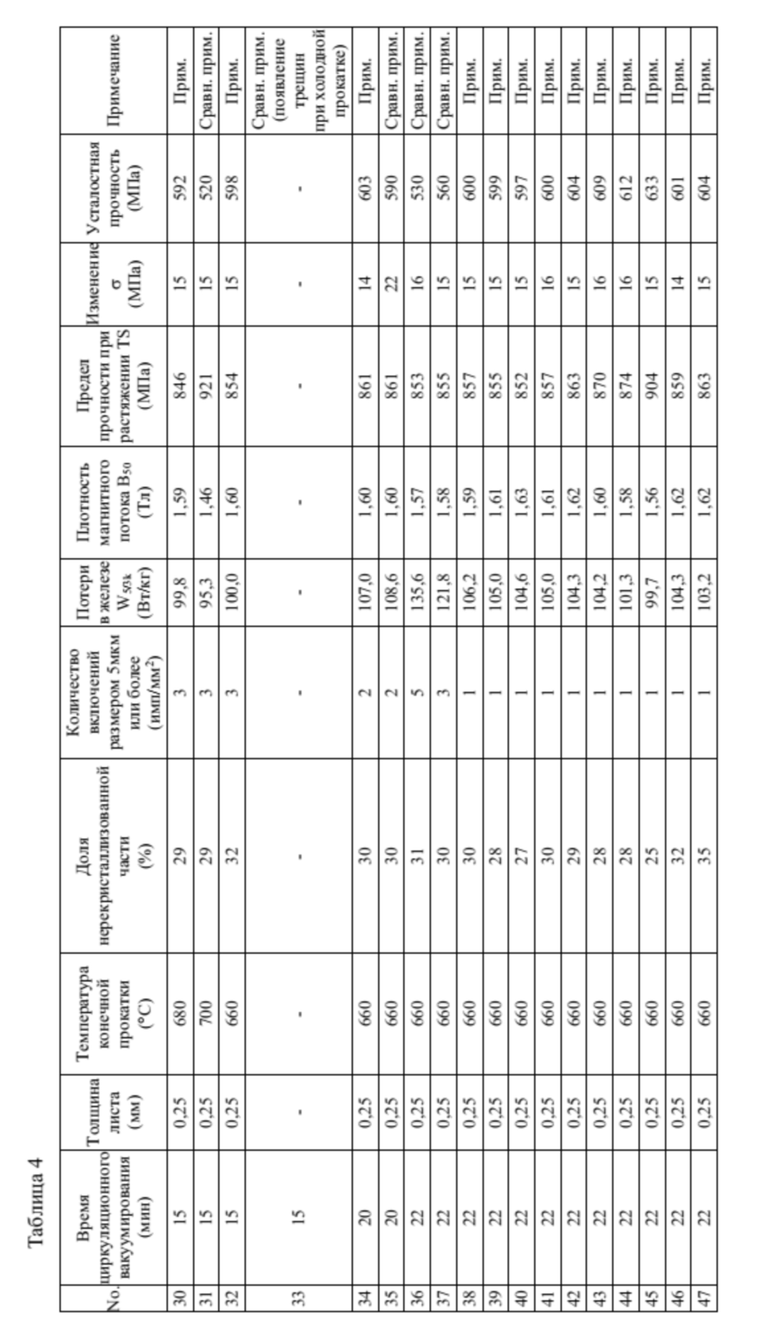

Фиг. 2 иллюстрирует зависимость между количеством включений диаметром 5 мкм и более и усталостной прочностью.

Осуществление изобретения

Далее будет описана история того, как настоящее раскрытие было создано, а также подробности и причины ограничений настоящего раскрытия.

Некоторые листы из нетекстурированной электротехнической стали имеют нерекристаллизованную микроструктуру. Нерекристаллизованная микроструктура в листе из нетекстурированной электротехнической стали представляет собой микроструктуру, в которой рекристаллизация не завершена. Рекристаллизация означает, что кристаллические зёрна со значительно более низкой плотностью дислокаций образуются и растут, когда материал выдерживается при высоких температурах, и рекристаллизованные зерна можно отличить от некристаллизованных зёрен путём наблюдения с помощью оптической микроскопии. Когда доля нерекристаллизованной микроструктуры в стали велика, усталостная прочность увеличивается и потери в железе имеют тенденцию к ухудшению.

Во-первых, чтобы исследовать влияние нерекристаллизованной микроструктуры на усталостную прочность, мы в лаборатории выплавили сталь, имеющую в мас.% C: 0,0015%, Si: 3,7%, Al: 0,5%, Mn: 0,7% , P: 0,01%, S: 0,001%, N: 0,0016%, Zn: 0,0012% и O: 0,0015% (здесь и далее % для компонентов стали обозначает мас.%), и подвергли горячей прокатке для получения горячекатаных листов толщиной 1,6 мм. Горячекатаные листы подвергают отжигу горячекатаного листа при 950°С в течение 30 с в атмосфере 100% об. N2 с последующей кислотной очисткой, холодной прокатке до толщины листа 0,25 мм и окончательному отжигу при 550°С или выше и 800°C или ниже в течение 10 с в атмосфере 20% об. H2 – 80% об. N2 для получения конечных отожжённых листов.

Образец для испытания на усталость, имеющий параллельную часть шириной 5 мм и длиной 150 мм, отбирают из каждого конечного отожжённого листа в направлении прокатки и поперечном направлении (направлении, ортогональном направлению прокатки). Параллельную часть шлифуют до зеркального блеска и дополнительно шлифуют наждачной бумагой № 800 в продольном направлении. Испытание на усталость проводят с коэффициентом натяжения равным 0,1, и частотой 20 Гц, и амплитудой напряжения, при которой после 107 повторений не происходило разрушения, определяют как усталостную прочность конечного отожжённого листа.

Состояние «зеркальная полировка» достигается полировкой поверхности алмазным шлифовальным камнем № 500.

Фиг. 1 иллюстрирует влияние нерекристаллизованной микроструктуры на усталостную прочность стального листа. Здесь усталостная прочность в настоящем раскрытии указывает среднее значение усталостной прочности в направлении прокатки и в поперечном направлении (направлении, ортогональном направлению прокатки). Для наблюдения за микроструктурой поперечное сечение в направлении прокатки каждого стального листа полируют, протравливают ниталем, и затем изучают с помощью оптической микроскопии. 1 м2 стального листа произвольно отбирают в пяти местах для определения доли нерекристаллизованных зёрен в измеряемой области площадью 1 см2 в каждом месте. Доля нерекристаллизованных зёрен в настоящем изобретении представляет долю или долю площади в общей микроструктуре, и такая доля является результатом использования по этой методике измерения.

Как видно из фиг. 1, при доле нерекристаллизованной микроструктуры в микроструктуре стали 5% и более, может быть получена усталостная прочность 550 МПа и более, что требуется для материала высокоскоростного ротора двигателя HEV/EV (IPM двигатель). Считается, что это связано с тем, что нерекристаллизованная микроструктура имеет больше дислокаций, что приводит к скоплению дислокаций и более высокой усталостной прочности.

Из приведённых выше результатов видно, что усталостная прочность стального листа становится высокой, когда доля нерекристаллизованной микроструктуры составляет 5% или более, предпочтительно 15% или более. Это связано с тем, что усталостная прочность и предел прочности при растяжении улучшаются по мере увеличения доли нерекристаллизованной микроструктуры. С другой стороны, если доля нерекристаллизованной микроструктуры в микроструктуре стали превышает 70 %, потери в железе становятся заметно высокими. Поэтому доля нерекристаллизованной микроструктуры должна составлять 70 % или менее, предпочтительно 60 % или менее.

Затем, чтобы исследовать технологическую стабильность, сосредоточив внимание на изменении включений, выплавляют сталь в лаборатории, содержащую C: 0,0018%, Si: 3,5%, Al: 0,65%, Mn: 0,4%, P: 0,01%, S: 0,0008%, N: 0,0016% и Zn: 0,0011% для 10 загрузок и подвергают горячей прокатке до достижения толщины листа 2 мм для получения горячекатаных листов. Горячекатаные листы подвергают отжигу горячекатаного листа при 1000°С в течение 30 с в атмосфере 100% об. N2 с последующей кислотной очисткой, холодной прокатке до толщины листа 0,25 мм и окончательному отжигу при 650°С в течение 10 с в атмосфере 20% об. H2 – 80% об. N2.

При оценке усталостной прочности полученных таким образом стальных листов было установлено, что некоторые материалы имеют значительно низкую усталостную прочность.

Чтобы исследовать причину проблемы, после полировки поверхности каждого стального листа оксидом алюминия и травления ниталем проведено наблюдение с помощью сканирующего электронного микроскопа (СЭМ), и были обнаружены крупные включения. Эти крупные включения считались источниками трещин в стальном листе при измерении усталостной прочности, что приводило к значительному снижению усталостной прочности. Включения препятствуют росту кристаллических зёрен листа из нетекстурированной электротехнической стали. В качестве включений известны, например, сульфиды, такие как сульфид меди (CuS) и сульфид марганца (MnS), оксиды, такие как диоксид кремния (SiO2) и оксид алюминия (Al2O3), и нитриды, такие как нитрид алюминия (AlN) и нитрид титана (TiN). В настоящем описании включения означают такие неметаллические выделения, такие как оксиды, сульфиды и нитриды.

Для исследования влияния количества включений на усталостную прочность поверхность стального листа полируют на глубину 50 мкм и до центральной части в направлении толщины листа от поверхности, и определяют количество включений и рассчитывают среднее значение. Фиг. 2 иллюстрирует влияние количества включений на усталостную прочность. Здесь размер и количество включений оценивают следующим образом. Для размера включений определяют эквивалентный круговой диаметр каждого включения. Для определения количества включений 1 м2 каждого стального листа случайным образом отбирают в двадцати местах, количество включений подсчитывают в поле зрения 0,1 мм2 в каждом месте отбора и умножают на 10, чтобы получить количество включений на 1 мм2 стального листа. В качестве включений учитывают включения диаметром 5 мкм и более, влияющие на усталостную прочность. Количество включений в настоящем изобретении представляет среднее число включений во всей микроструктуре, и такое количество является результатом, полученным с использованием этой методики измерения.

Как видно из фиг. 2, усталостная прочность значительно снижается, когда количество включений диаметром 5 мкм и более превышает 5/мм2. В обычных листах из электротехнической стали на усталостную прочность не так сильно влияют включения, но в листах из высокопрочной электротехнической стали считается, что усталостная прочность снижается при появлении трещин, вызванных включениями, и поэтому необходимо уменьшить количество крупных включений. Считается, что включения диаметром менее 5 мкм оказывают незначительное влияние, поскольку они не действуют как фактор, инициирующий трещину.

С учётом изложенного видно, что количество включений диаметром 5 мкм и более должно быть 5/мм2 или менее для стабильного поддержания усталостной прочности на уровне 550 МПа или более.

Концентрация кислорода в материалах, использованных в испытаниях для получения результатов, показанных на фиг. 2, как было определено, составляет 10 частей на миллион или более и 100 частей на миллион или менее. В целом известно, что количество включений в стали уменьшается при снижении содержания кислорода. Однако в приведённых выше опытах количество включений диаметром 5 мкм и более не обязательно коррелирует с содержанием кислорода. Таким образом, установлено, что простого ограничения содержания кислорода недостаточно для подавления изменения усталостной прочности и что важно контролировать включения.

В настоящем раскрытии компоненты стального листа (здесь и далее % для компонентов стального листа относится к мас.%) должны находиться в следующем диапазоне.

Si: 2,00% или более и 5,00% или менее

Si является эффективным элементом для увеличения удельного сопротивления стального листа. Таким образом, нижний предел содержания Si составляет 2,00%, и содержание Si предпочтительно составляет 3,50% или более. С другой стороны, содержание Si, превышающее 5,00%, приводит к снижению плотности магнитного потока насыщения и связанному с этим уменьшению плотности магнитного потока, а также к ухудшению усталостной прочности. Таким образом, верхний предел содержания Si составляет 5,00%.

Al: 3,00% или менее

Al, как и Si, является эффективным элементом для повышения удельного сопротивления. Однако содержание Al, превышающее 3,00%, приводит к снижению плотности магнитного потока насыщения и связанному с этим уменьшению плотности магнитного потока, а также к ухудшению усталостной прочности. Таким образом, верхний предел содержания Al составляет 3,00%. Нижний предел содержания Al конкретно не установлен, но содержание Al предпочтительно составляет 0,30 % или более, и более предпочтительно 0,50 % или более с точки зрения потерь в железе.

C: 0,0100% или менее

C увеличивает потери в железе из-за выделения карбида. Поэтому содержание С установлено равным 0,0100% или менее, предпочтительно 0,0050% или менее, чтобы подавить увеличение потерь в железе. Нижний предел конкретно не ограничен и может быть равен 0%.

Mn: 5,00% или менее

Mn является эффективным элементом для увеличения удельного сопротивления стального листа. Однако содержание Mn, превышающее 5,00%, снижает плотность магнитного потока, и, таким образом, верхний предел содержания Mn составляет 5,00%. Нижний предел содержания Mn специально не устанавливается, но содержание Mn предпочтительно составляет 0,10% или более, чтобы уменьшить потери в железе.

P: 0,100% или менее

P делает стальной лист хрупким, если его добавить больше 0,100%, что затрудняет холодную прокатку. Таким образом, содержание P установлено равным 0,200% или менее. Нижний предел конкретно не ограничен и может быть равен 0%.

N: 0,0050% или менее

N вызывает большее выделение нитридов, если добавляется в больших количествах, и увеличивает потери в железе. Таким образом, содержание N устанавливается равным 0,0050% или менее. Нижний предел конкретно не ограничен и может быть равен 0%.

O: 0,0050% или менее

Содержание O, превышающее 0,0050%, приводит к образованию оксидов и ухудшает магнитные свойства. Таким образом, верхний предел содержания О составляет 0,0050%. Нижний предел конкретно не ограничен и может быть равен 0%.

S: 0,0100% или менее

S вызывает увеличение потерь в железе из-за выделения MnS, если её содержание превышает 0,0100%. Таким образом, верхний предел содержания S составляет 0,0100%. Нижний предел конкретно не ограничен и может быть равен 0%.

Мо: 0,001% или более и 0,100% или менее

Мо стабилизирует нерекристаллизованную микроструктуру, поэтому нижний предел содержания Мо составляет 0,001%. С другой стороны, содержание Мо, превышающее 0,100%, значительно увеличивает потери в железе. Таким образом, верхний предел содержания Мо составляет 0,100%, предпочтительно 0,010%.

Cu: 0,2% или менее

Содержание Cu, превышающее 0,2%, приводит к уменьшению плотности магнитного потока. Таким образом, верхний предел содержания меди составляет 0,2 % и более предпочтительно 0,1 %. Нижний предел конкретно не ограничен и может быть равен 0%.

Nb: 0,010% или менее

Nb является элементом, который образует выделения, такие как NbC, и способствует увеличению прочности, но образование выделений значительно увеличивает потери в железе. Таким образом, верхний предел содержания Nb составляет 0,010 % и предпочтительно 0,005 % или менее. Нижний предел не ограничен, но для повышения прочности он должен составлять 0,001% или более.

Zn: 0,0005% или более и 0,0030% или менее

Zn представляет собой элемент, который обычно не добавляют в лист из электротехнической стали из-за его высокого давления паров и высокой летучести. Однако если температуру расплавленной стали отрегулировать после раскисления путём добавления лома, Zn может быть введён в сталь. Для листов из электротехнической стали общего назначения материалы, которые были в достаточной степени рекристаллизованы, поставляются как продукты, поэтому прочностные свойства остаются стабильными, даже если к ним добавлен Zn. Однако в материале, в котором остаётся нерекристаллизованная микроструктура, как в настоящем раскрытии, добавление Zn вызывает изменение прочности.

Здесь, чтобы исследовать влияние Zn на изменение прочности стального листа, в лаборатории готовят сталь, имеющую химический состав, содержащий C: 0,0021%, Si: 3,7%, Al: 0,6%, Mn: 0,8%, P : 0,01%, S: 0,001%, N: 0,0013%, и Zn: 0,0003% или более и 0,0060% и менее и O: 0,0015%, остальное Fe и неизбежные примеси, и подвергают горячей прокатке для получения стальных горячекатаных листов толщиной 2 мм. Затем горячекатаные стальные подвергают отжигу при 1000°C в течение 30 с в атмосфере 100% об. N2 с последующей кислотной очисткой, холодной прокаткой до толщины листа 0,25 мм и конечным отжигом при 680°C в течение 10 с в атмосфере 20% об. H2 – 80% об. N2. Из каждого стального листа после окончательного отжига отбирают двадцать образцов для испытаний JIS № 5, которые подвергают испытаниям на растяжение. По результатам испытаний на растяжение определяют стандартное отклонение σ и строят график зависимости между содержанием Zn и σ. Когда содержание Zn превышает 0,0030%, σ увеличивается до 20 МПа или более, и колебания становились значительными. Считается, что это связано с тем, что Zn был введён, чтобы сделать поведение рекристаллизации нестабильным, что привело к изменению степени рекристаллизации среди двадцати образцов для испытаний.

По этой причине верхний предел содержания Zn составляет 0,0030%. В результате стандартное отклонение σ может быть снижено до 20 МПа или менее у листа из электротехнической стали, в котором сохраняется нерекристаллизованная микроструктура. Хотя нижний предел содержания Zn предпочтительно является как можно более низким, стабилизация содержания Zn до 0,0005% или менее увеличивает стоимость, и, таким образом, нижний предел содержания Zn составляет 0,0005%.

Остальное, кроме компонентов стального листа по настоящему раскрытию, включает Fe и неизбежные примеси.

В дополнение к вышеуказанным компонентам стального листа, следующие компоненты могут быть включены в случае необходимости в настоящее раскрытие.

Cr: 0,010% или более и 5,000% или менее

Cr, как и Si, является эффективным элементом для увеличения удельного сопротивления. Поэтому при добавлении Cr нижний предел составляет 0,010%. Предпочтительно нижний предел составляет 0,100%. С другой стороны, содержание Cr, превышающее 5,000%, приводит к снижению плотности магнитного потока насыщения и связанному с этим уменьшению плотности магнитного потока. Таким образом, верхний предел содержания Cr составляет 5,000%.

Ca: 0,0010% или более и 0,0050% или менее.

Ca представляет элемент, который фиксирует S в виде CaS и способствует снижению потерь в железе. Поэтому при добавлении Ca нижний предел составляет 0,0010%. С другой стороны, поскольку содержание Са, превышающее 0,0050%, вызывает насыщение эффекта и излишне увеличивает стоимость, верхний предел составляет 0,0050%.

Sn: 0,001% или более и 0,100% или менее и/или Sb: 0,0010% или более и 0,1000% или менее.

Sn является эффективным элементом для улучшения плотности магнитного потока за счёт улучшения текстуры. Поэтому при добавлении Sn нижний предел составляет 0,001%. С другой стороны, содержание Sn, превышающее 0,100%, делает материал хрупким, поэтому верхний предел содержания Sn составляет 0,100%. Sb также является эффективным элементом для улучшения плотности магнитного потока за счёт улучшения текстуры. Поэтому при добавлении Sb нижний предел составляет 0,0010%. С другой стороны, содержание Sb, превышающее 0,1000%, делает материал хрупким, поэтому верхний предел содержания Sb составляет 0,1000%.

Здесь, когда ротор вращается с чрезвычайно высокой скоростью, секция перемычки подвергается чрезмерным нагрузкам и может быть тут же сломана. Чтобы предотвратить этот незамедлительный разрыв, материал должен иметь достаточно высокий предел прочности при растяжении. В частности, для двигателей HEV/EV, работающих на высоких скоростях, требуется предел прочности при растяжении 700 МПа или более. Предел прочности при растяжении 700 МПа или более может быть стабильно получен в соответствии с настоящим изобретением.

Кроме того, эффективное снижение потерь в железе для повышения эффективности двигателя при высокоскоростном вращении, и, удовлетворяя настоящему раскрытию, подходящее свойство потерь в железе на высокой частоте, или W5/3K, равное 120,0 Вт/кг или менее могут быть предложены.

Кроме того, в двигателе с внутренними постоянными магнитами потери в железе имеют тенденцию к увеличению по мере увеличения тока, и для предотвращения этого требуется более высокая плотность магнитного потока. В соответствии с настоящим раскрытием, можно получить высокую плотность магнитного потока 1,50 Тл или более для B50.

Теперь будет описан способ изготовления стального листа по настоящему изобретению.

В настоящем раскрытии компоненты, составляющие стальной лист, должны находиться в пределах объёма притязаний настоящего раскрытия, а способ изготовления должен быть дополнительно ограничен следующим образом.

В настоящем раскрытии расплавленную сталь подвергают продувке в конвертере с последующей дегазацией (вторичным рафинированием), разливке и горячей прокатке. Дегазация (вакуумная дегазация) или вторичное рафинирование осуществляется с использованием Ruhrstahl-Heraeus (RH) или Dortmund-Horde (DH). В это время, чтобы в достаточной степени отделить и флотировать включения, вводят элементы для раскисления (раскислитель), такие как Al, и сталь перемешивают в течение 10 минут или более (также называемое RH временем циркуляционного вакуумирования или DH временем циркуляционного вакуумирования в настоящем описании). Во избежание введения Zn с ломом или сплавом железа предпочтительно производить перемешивание в течение не менее 5 минут после подачи лома или сплава железа для испарения Zn.

Конечная температура отжига и температура намотки в рулон во время горячей прокатки конкретно не указаны. Отжиг горячекатаного листа может выполняться или не выполняться после горячей прокатки. Затем выполняют холодную прокатку однократно, двукратно или многократно с промежуточным отжигом между ними для достижения заданной толщины листа, а затем выполняют конечный отжиг для получения листа из нетекстурированной электротехнической стали в соответствии с настоящим раскрытием. Окончательный отжиг после холодной прокатки следует проводить при 620°С или выше и 720°С или ниже, чтобы должным образом сохранить нерекристаллизованные зерна в микроструктуре стального листа, что является признаком настоящего раскрытия.

Примеры

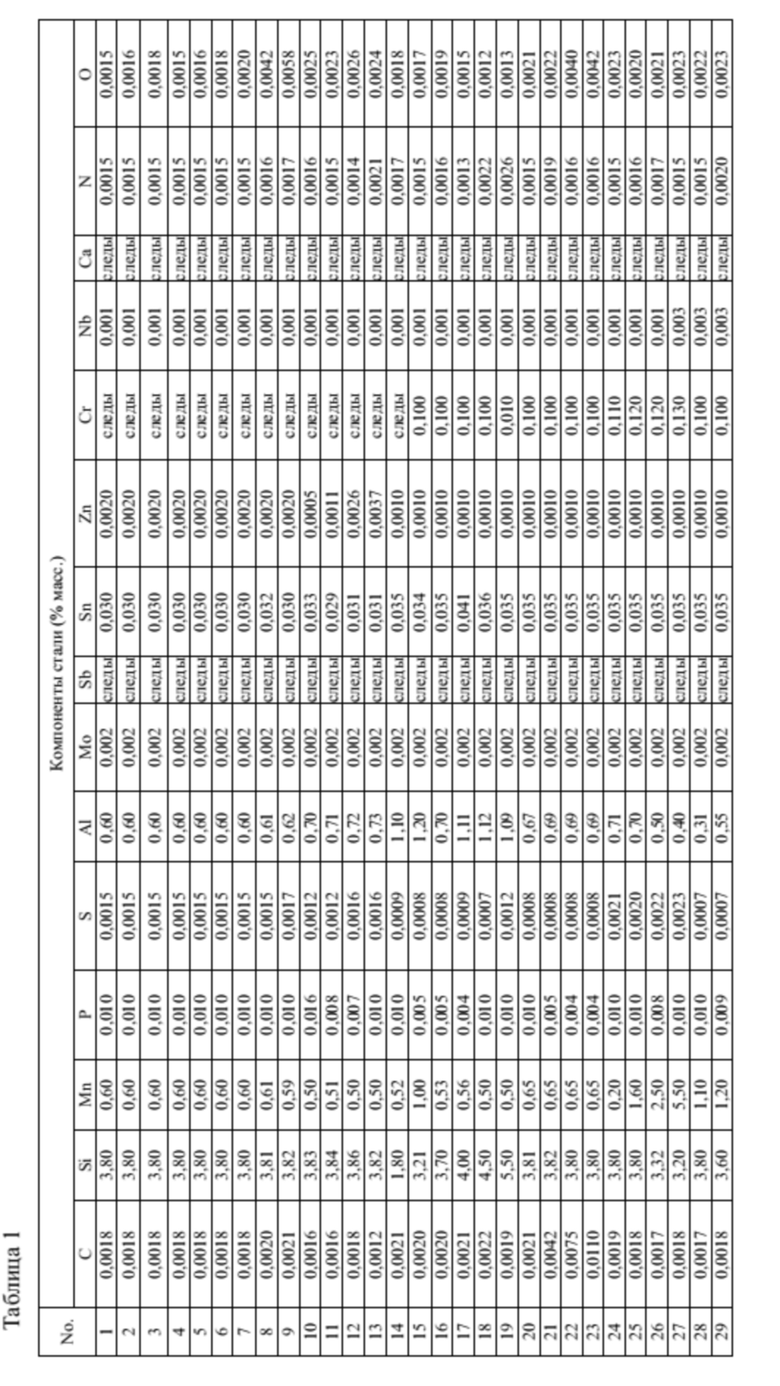

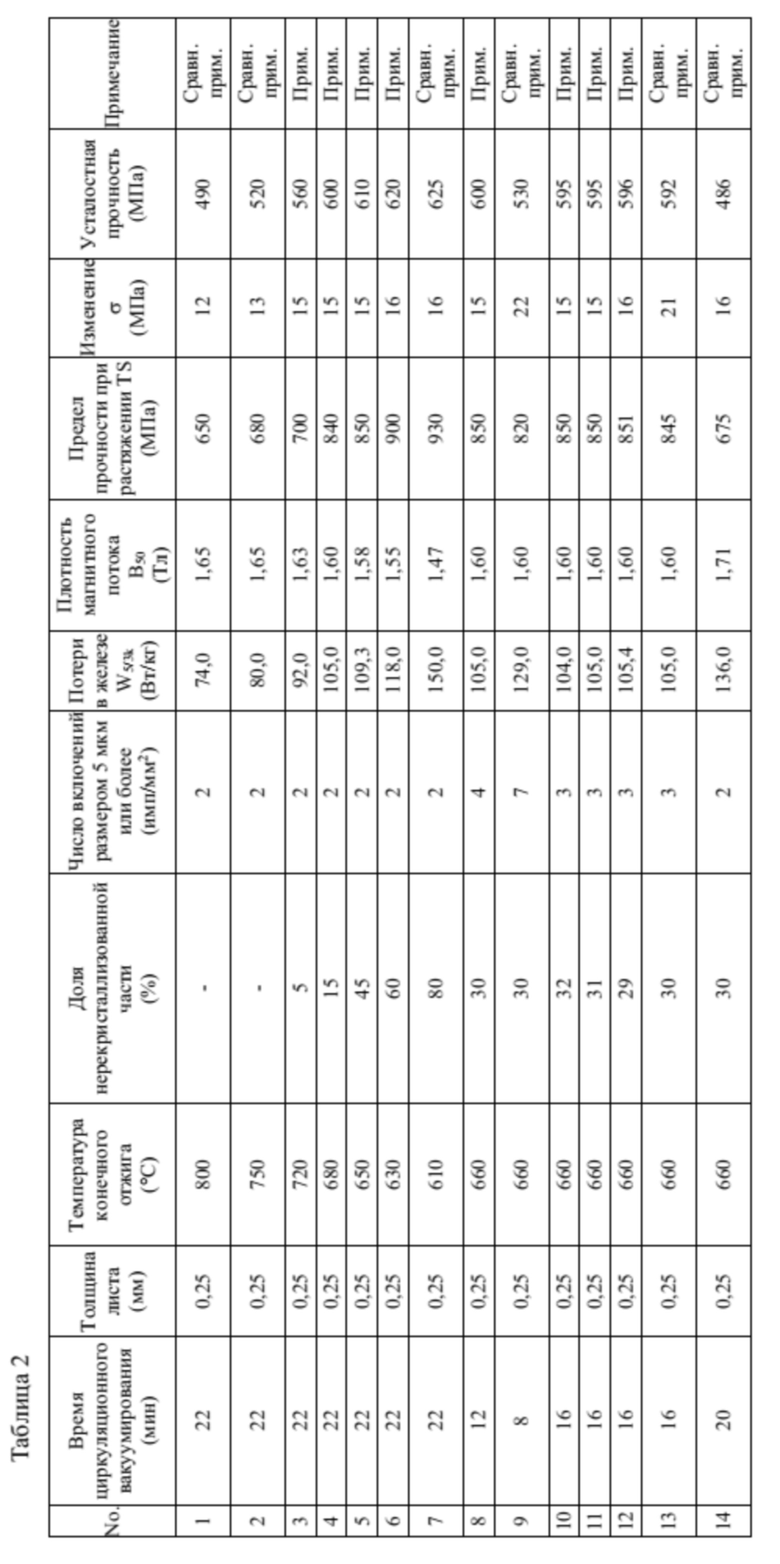

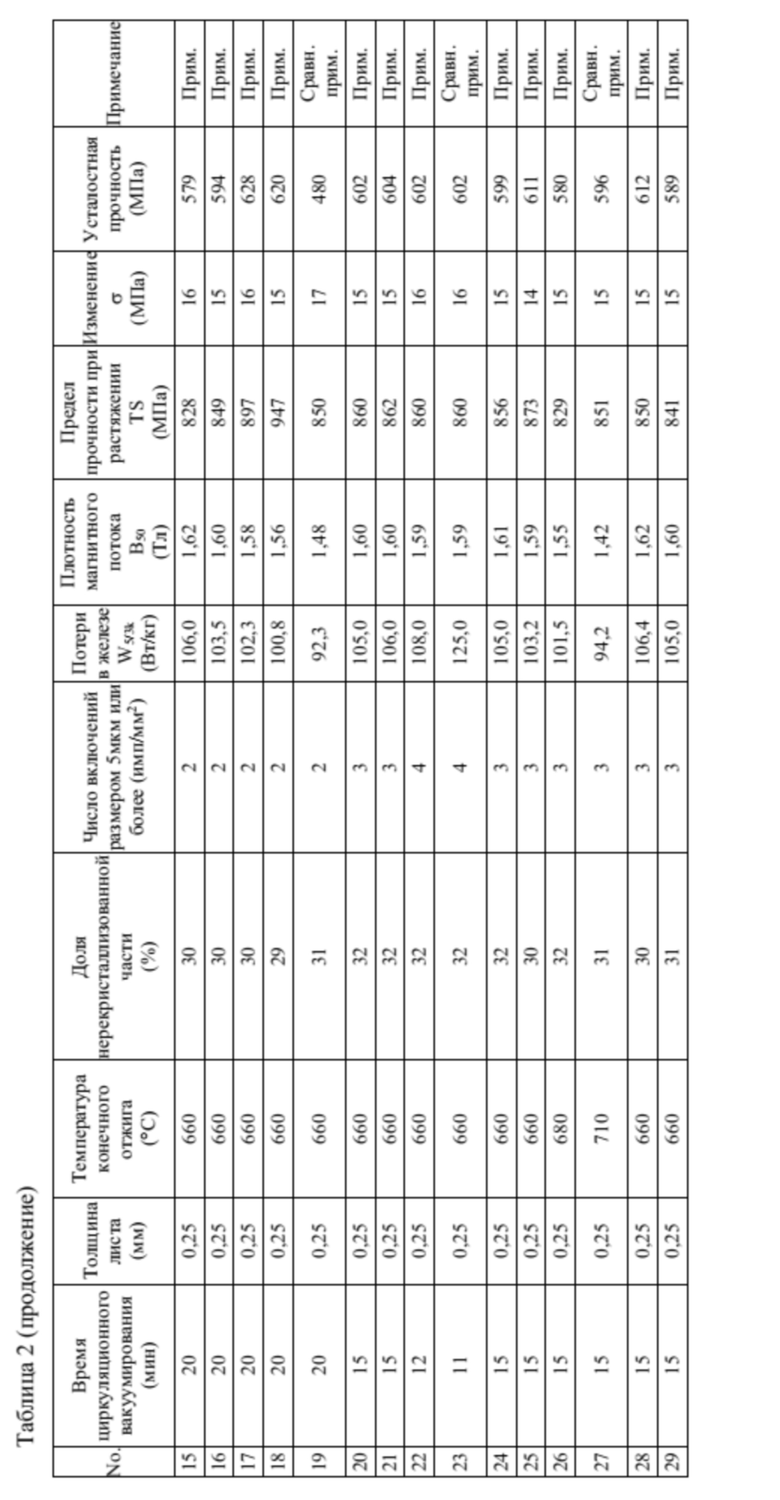

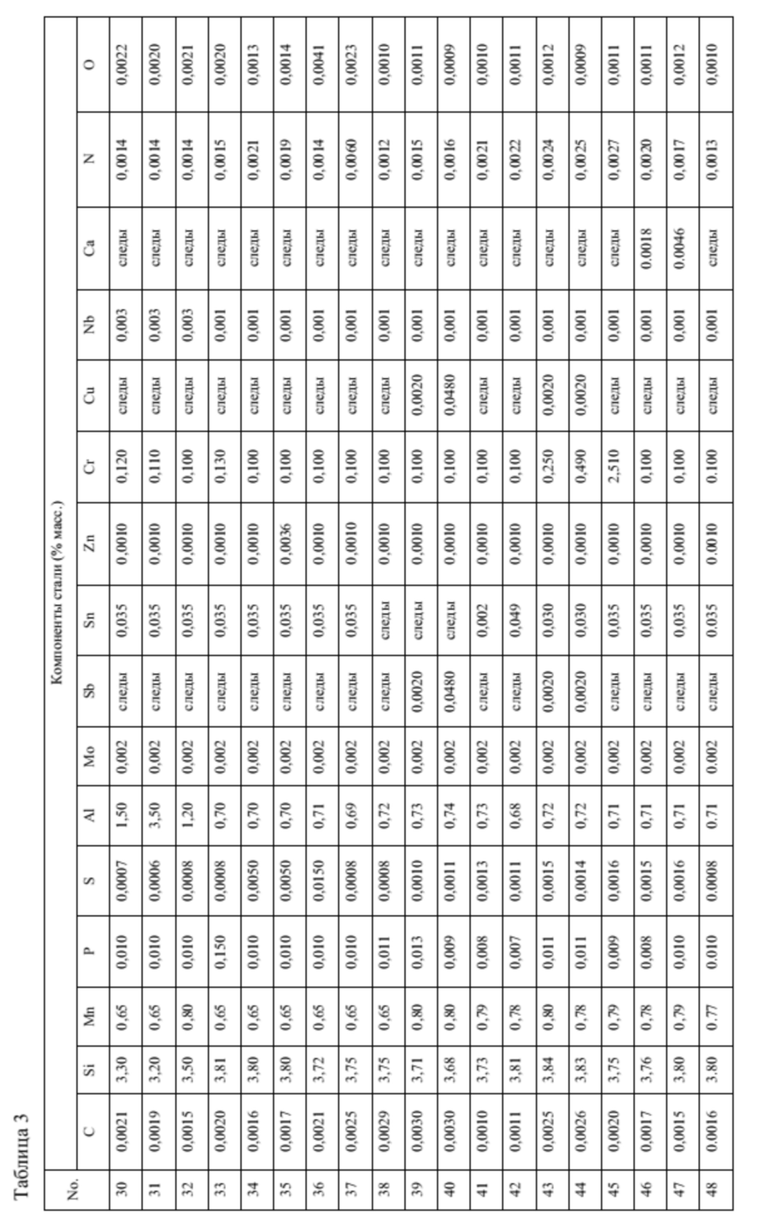

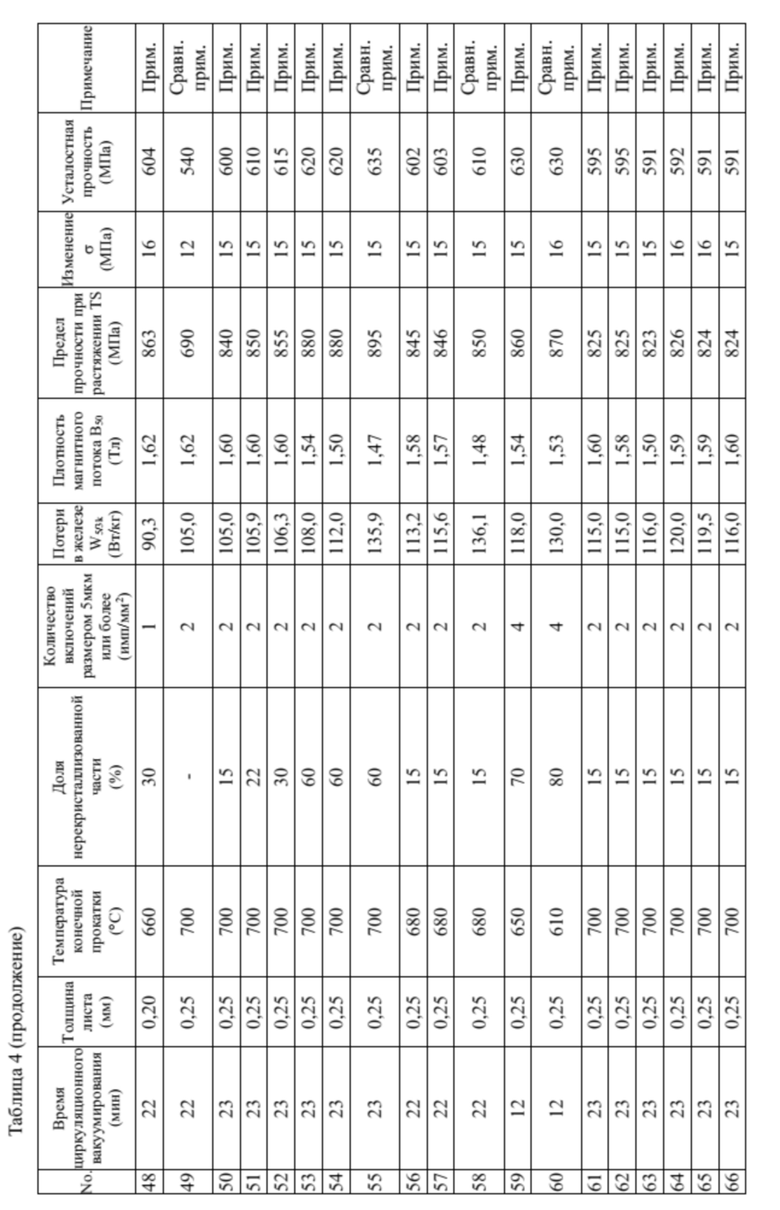

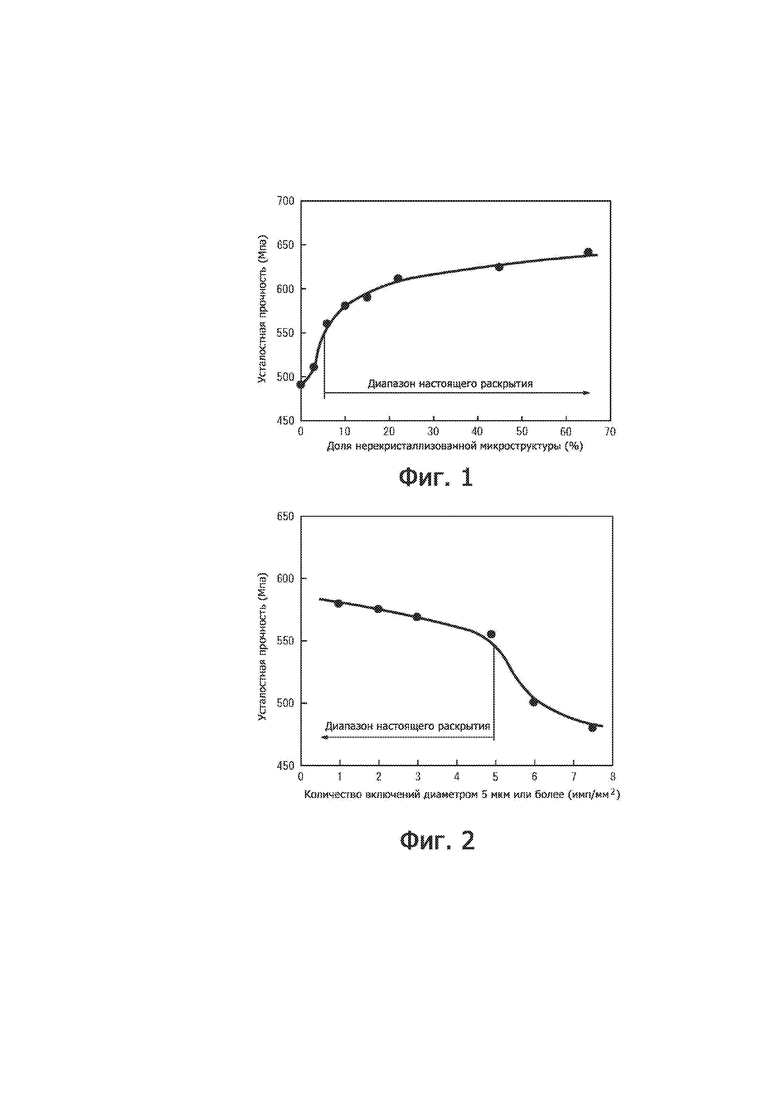

Расплавленную сталь подвергают продувке в конвертере с последующей обработкой вакуумной дегазацией. Раскислитель подают во время дегазации и затем сталь перемешивают в течение времени (время циркуляционного вакуумирования), указанного в таблице 2 и таблице 4, и затем отливают таким образом, чтобы получить компоненты стали, перечисленные в таблице 1 и таблице 3. Термин "следы" в таблицах означает, что соответствующий элемент содержится, но в крайне малых количествах (не нулевых).

После указанной разливки проводят нагрев сляба в режиме 1140°C×1ч и горячую прокатку. Конечная температура горячей прокатки составляет 800°С, а температура намотки составляет 610°С. После намотки горячекатаный лист подвергают отжигу в атмосфере 100 об.% N2. Затем проводят холодную прокатку до толщины листа 0,30 мм и затем проводят окончательный отжиг в атмосфере 20 об.% H2 – 80% об. N2 и при температурах окончательного отжига, указанных в таблицах 2 и 4 для получения отожжённых листов.

Измерение магнитных свойств проводят в соответствии с методом Эпштейна на образцах Эпштейна, вырезанных из окончательно отожжённых листов в направлении прокатки и поперечном направлении (направлении, ортогональном направлению прокатки).

Испытание на усталость проводят при коэффициенте натяжения равном 0,1, и частоте 20 Гц, и амплитуде напряжения, при которой после 107 повторений не возникало разрушения, определяют как усталостную прочность. Образец для испытания на усталость, имеющий параллельный участок шириной 5 мм и длиной 150 мм, отбирают из каждого окончательно отожжённого листа в направлении прокатки и поперечном направлении (направлении, ортогональном направлению прокатки). Параллельную часть шлифуют до зеркального блеска и дополнительно шлифуют наждачной бумагой № 800 в продольном направлении.

Испытания на растяжение проводят в соответствии с JIS Z 2241 с использованием образцов для испытаний JIS № 5, причём их продольное направление является направлением прокатки. Кроме того, для исследования изменения (σ) предела прочности при растяжении (TS) отбирают двадцать испытательных образцов JIS № 5, которые подвергают испытаниям на растяжение для получения стандартного отклонения σ.

Кроме того, для плотности магнитного потока измеряют плотность магнитного потока B50 при напряженности магнитного поля 5000 А/м. Измеряют потери в железе W5/3K, когда каждый стальной лист возбуждают с частотой 3 кГц и плотностью магнитного потока 0,5 Тл.

Результаты испытаний приведены в таблице 2 и таблице 4.

Как видно из таблицы 2 и таблицы 4, все стальные листы, отвечающие условиям настоящего изобретения, имеют подходящие свойства усталостной прочности 550 МПа или более, предел прочности при растяжении 700 МПа или более, стандартное отклонение σ предела прочности при растяжении 20 МПа или менее, плотность магнитного потока B50 1,5 Тл или более и потери в железе W5/3K 120 Вт/кг или менее.

Изобретение относится к металлургии, а именно к листу из нетекстурированной электротехнической стали с контролируемым химическим составом и микроструктурой стального листа, имеющему подходящие характеристики потерь в железе на высоких частотах и высокую усталостную прочность. Лист из нетекстурированной электротехнической стали, имеющий химический состав, мас.%: C 0,0100 или менее, P 0,100 или менее, Si 2,00 или более и 5,00 или менее, Mn 5,00 или менее, Al 3,00 или менее, S 0,0100 или менее, N 0,0050 или менее, Zn 0,0005 или более и 0,0030 или менее, Mo 0,001 или более и 0,100 или менее, Cu 0,2 или менее, Nb 0,010 или менее, O 0,0050 или менее, при необходимости, по меньшей мере один из: Cr 0,010 или более и 5,000 или менее, Ca 0,0010 или более и 0,0050 или менее, Sn 0,001 или более и 0,100 или менее, Sb 0,0010 или более и 0,1000 или менее и остальное - Fe и неизбежные примеси. Лист имеет микроструктуру, в которой доля нерекристаллизованной микроструктуры составляет 5% или более и 70% или менее, а количество включений, имеющих диаметр 5 мкм или более, составляет не более 5 на мм2. Лист пригоден для использования в роторе двигателя с внутренним постоянным магнитом, который имеет подходящую плотность магнитного потока B50 и высокочастотные характеристики потерь в железе, высокие предел прочности при растяжении и усталостную прочность. 2 н.п. ф-лы, 2 ил., 66 пр., 4 табл.

1. Лист из нетекстурированной электротехнической стали, имеющий химический состав, содержащий, в мас.%:

C: 0,0100 или менее,

P: 0,100 или менее,

Si: 2,00 или более и 5,00 или менее,

Mn: 5,00 или менее,

Al: 3,00 или менее,

S: 0,0100 или менее,

N: 0,0050 или менее,

Zn: 0,0005 или более и 0,0030 или менее,

Mo: 0,001 или более и 0,100 или менее,

Cu: 0,2 или менее,

Nb: 0,010 или менее,

O: 0,0050 или менее,

при необходимости, по меньшей мере один из:

Cr: 0,010 или более и 5,000 или менее,

Ca: 0,0010 или более и 0,0050 или менее,

Sn: 0,001 или более и 0,100 или менее,

Sb: 0,0010 или более и 0,1000 или менее и

остальное - Fe и неизбежные примеси; и

имеющий микроструктуру, в которой доля нерекристаллизованной микроструктуры составляет 5% или более и 70% или менее, а количество включений, имеющих диаметр 5 мкм или более, составляет не более 5 на мм2.

2. Способ изготовления листа из нетекстурированной электротехнической стали по п. 1, включающий выплавку стали, вакуумную дегазацию выплавляемой стали с одновременной подачей раскислителя и последующее перемешивание в течение 10 минут или более, разливку стали в сляб, горячую прокатку сляба, отжиг горячекатаных листов, холодную прокатку и окончательный отжиг холоднокатаных листов.

| JP 2012149337 A, 09.08.2012 | |||

| US 20150213928 A1, 30.07.2015 | |||

| US 20130306200 A1, 21.11.2013 | |||

| ВЫСОКОПРОЧНЫЙ ЛИСТ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2007 |

|

RU2409693C2 |

Авторы

Даты

2023-03-14—Публикация

2020-05-13—Подача