Область техники, к которой относится изобретение

Настоящее изобретение относится к листу из нетекстурированной электротехнической стали и к способу его изготовления, и более конкретно к листу из нетекстурированной электротехнической стали, имеющему высокую прочность и низкие потери в железе, и к способу его изготовления.

Известный уровень техники

В последние годы развитие систем электропривода сделало возможным регулирование частоты источника питания привода, и увеличилось количество двигателей, которые работают с регулируемыми скоростями или вращаются на высоких скоростях, превышающих коммерческие частоты. Сердечник двигателя образован сердечником статора, закрепленным в корпусе двигателя, и сердечником ротора, вращающимся с высокой скоростью, и центробежная сила создается во вращающемся сердечнике ротора. Величина центробежной силы пропорциональна радиусу вращения и квадрату скорости вращения. Соответственно, от стального листа в качестве исходного материала для сердечников ротора среднего и большого размера, вращающихся с высокой скоростью, требуется высокая прочность.

Двигатели IPM (двигатели с внутренними постоянными магнитами) используются в приводных двигателях электромобилей, гибридных транспортных средств и т.д., имеют паз на внешней окружности ротора, и магнит встроен в паз, где напряжение сосредоточено на узком участке, фиксирующем магнит. Следовательно, от стального листа в качестве исходного материала для сердечника ротора, даже относительно небольшого двигателя, требуется, чтобы он обладал высокой прочностью.

В двигателе, вращающемся с высокой скоростью, вихревой ток генерируется высокочастотным магнитным потоком, который вызывает снижение эффективности двигателя и тепловыделение. Поскольку большое количество тепла, выделяемого в роторе, вызывает размагничивание магнита, требуется, чтобы исходный материал сердечника ротора имел низкие потери в железе даже в высокочастотной зоне. Таким образом, в качестве исходного материала, используемого для сердечника ротора, требуется стальной лист, обладающий соответствующим балансом между высокой прочностью и низкими потерями в железе.

Способ достижения высокой прочности включает, например, способ добавления большого количества элемента, вызывающего твердо-растворное упрочнение, такого как Si, At и т.п., в железо и формирования таким образом высоколегированной стали. Этот метод может одновременно обеспечить низкие потери в железе и высокую прочность, и его предпочтительно используют. Существует другой метод использования дисперсионного упрочнения для достижения высокой прочности путем формования высоколегированной стали, но этот способ имеет проблему, заключающуюся в том, что выделившиеся зерна второй фазы значительно блокируют рост зерна при окончательном отжиге или отжиге для снятия напряжений. Более того, в качестве способа достижения высокой прочности, отличного от формирования высоколегированной стали, широко используется метод повышения прочности за счет уменьшения размера кристаллических зерен. Этот метод включает формирование сердечника двигателя из высокопрочного материала и отжиг только сердечника статора для снятия напряжений, чтобы вызвать рост зерна, что дает преимущество, заключающееся в том, что сердечник статора имеет низкие потери в железе, в то время как сердечник ротора имеет высокую прочность.

В такой ситуации предлагаются другие способы повышения прочности листа из нетекстурированной электротехнической стали. Например, в патентной литературе 1 и 2 предлагается способ достижения высокой прочности за счет использования нерекристаллизованной текстуры. Кроме того, в патентной литературе 3 предлагается способ контроля конфигурации нерекристаллизованной текстуры для подавления изменения прочности на разрыв и усталостной прочности.

Список цитирования

Патентная литература

Патентный документ 1: JP-A-2006-169611.

Патентный документ 2: JP-A-2005-113185.

Патентный документ 3: JP-A-2010-090474.

Раскрытие сущности изобретения

Техническая проблема

Изобретатели изготовили лист из нетекстурированной электротехнической стали с использованием высоколегированной стали в качестве исходного материала, применяя способ, раскрытый в патентной литературе 1 и 2, и, как результат, установили, что эти способы имеют проблему, заключающуюся в том, что усталостная прочность в значительной степени изменяется. Хотя способ, раскрытый в патентной литературе 3, может подавлять изменение прочности на разрыв и усталостной прочности, содержание Al и Mn ограничено относительно низким количеством, вызывая проблему низкого удельного сопротивления и высоких потерь в железе на высоких частотах.

Изобретение разработано с учетом вышеуказанных проблем, присущих традиционным способам, и его задача состоит в том, чтобы предложить лист из нетекстурированной электротехнической стали, имеющий высокую прочность (высокий предел прочности на разрыв и высокую усталостную прочность) и низкие потери в железе из-за использования в качестве исходного материала высоколегированной стали с высоким содержанием Si и Al и предложить преимущественный способ его изготовления.

Решение проблемы

Чтобы решить проблемы, изобретатели провели различные исследования, сосредоточив внимание на комбинированной методике увеличения прочности за счет использования высоколегированной стали и увеличения прочности за счет использования нерекристаллизованной текстуры. В результате они установили, что для стабильного производства листа из нетекстурированной электротехнической стали, имеющего высокую прочность (высокий предел прочности на разрыв и высокую усталостную прочность) и низкие потери в железе, с использованием комбинированной методики, эффективной является регулировка текстуры листа продукта, и, таким образом, изобретение было выполнено.

Изобретение, основанное на вышеуказанных данных, представляет собой лист из нетекстурированной электротехнической стали, имеющий химический состав, включающий С: не более 0,0050% масс, Si: 3,2-5,0% масс., Mn: не более 2,0% масс., Р: не более 0,02% масс., S: не более 0,0050% масс., Al: 0,5-2,0% масс., N: не более 0,0050% масс., Ti: не более 0,0030% масс., Nb: не более 0,0010% масс. %, V: не более 0,0050% масс., О: не более 0,0050% масс., при условии, что Si+Al≥4,0% масс., а остальное является Fe и неизбежными примесями, в котором

степень рекристаллизации составляет менее 100% в долях площади,

прочность С не менее 2,0, и

разница прочностей C-D не более 2,0, где С - прочность при Ф=0° и ϕ1=0°, a D представляет прочность при Ф=20° и ϕ1=0° в сечении ϕ2=45° функции распределения ориентации, полученной в центральном слое по толщине листа.

Лист из нетекстурированной электротехнической стали согласно настоящему изобретению характеризуется тем, что в дополнение к вышеуказанному химическому составу содержит один или два элемента, выбранных из Sn и Sb в количестве 0,005-0,20% масс. каждого.

Лист из нетекстурированной электротехнической стали согласно настоящему изобретению характеризуется тем, что в дополнение к вышеуказанному химическому составу содержит один или несколько элементов, выбранных из Са, Mg и РЗМ в количестве 0,0005-0,010% масс. каждого.

Лист из нетекстурированной электротехнической стали в соответствии с изобретением характеризуется содержанием, по меньшей мере, одного элемента, выбранного из Cr: 0,01 - 5% масс., Cu: 0,01 - 5% масс., Ni: 0,01 - 5% масс., Мо: 0,0005. - 0,1% масс., W: 0,001 - 0,1% масс., Со: 0,01 - 5% масс., As: 0,001 - 0,05% масс., и В: 0,0001 - 0,005% масс., в дополнение к вышеуказанному химическому составу.

Кроме того, изобретение предлагает способ изготовления листа из нетекстурированной электротехнической стали, включающий горячую прокатку стального сляба, имеющего химический состав, описанный в любом из вышеперечисленных пунктов, отжиг горячекатаного листа, однократную холодную прокатку или две или более холодных прокаток с промежуточным отжигом между каждой прокаткой для формирования холоднокатаного листа с конечной толщиной листа и окончательный отжиг, характеризующийся тем, что

обжатие проходки окончательной чистовой прокатки при горячей прокатке не менее 10%,

температура намотки после горячей прокатки не превышает 620°С, а температура выдержки при окончательном отжиге составляет 600-800°С для достижения таких свойств, что

степень рекристаллизации составляет менее 100% в долях площади,

прочность С не менее 2,0 и

разница прочностей C-D не более 2,0, где С представляет прочность при Ф=0° и ϕ1=0°, a D представляет прочность при Ф=20° и ϕ1=0° в сечении ϕ2=45° функции распределения ориентации, полученной в центральном слое по толщине листа.

Способ изготовления листа из нетекстурированной электротехнической стали, согласно изобретению, характеризуется тем, что температура стального листа на выходе первого прохода при окончательной холодной прокатке составляет не ниже 80°С.

Способ изготовления листа из нетекстурированной электротехнической стали в соответствии с настоящим изобретением характеризуется тем, что обжатие первого прохода при окончательной холодной прокатке составляет не менее 30%.

Преимущественные эффекты изобретения

Изобретение может стабильно изготавливать листы из нетекстурированной электротехнической стали, имеющие высокую прочность (высокий предел прочности на разрыв, высокую усталостную прочность) и низкие потери в железе, которые могут успешно применяться в качестве исходного материала сердечника двигателя, вращающегося на высокой скорости, тяговый двигатель для электромобилей или гибридных автомобилей и так далее.

Краткое описание чертежей

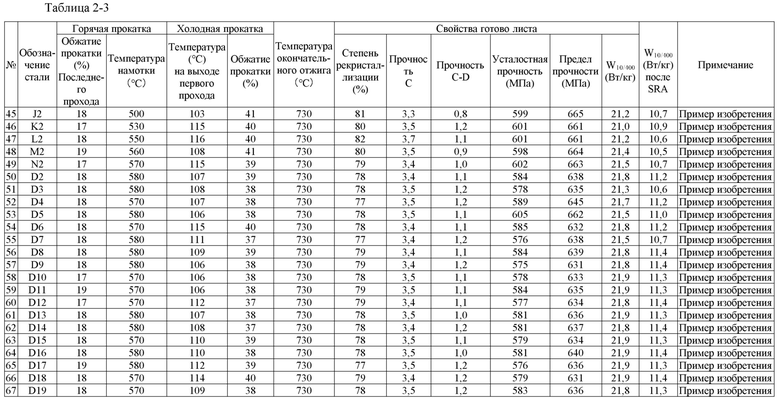

Фиг. 1 представляет график, показывающий влияние C-D на усталостную прочность, где С является прочностью при Ф=0° и ϕ1=0°, a D является прочностью при Ф=20° и ϕ1=0° в сечении ϕ2=45° функции распределения ориентации, полученной в центральном слое по толщине листа.

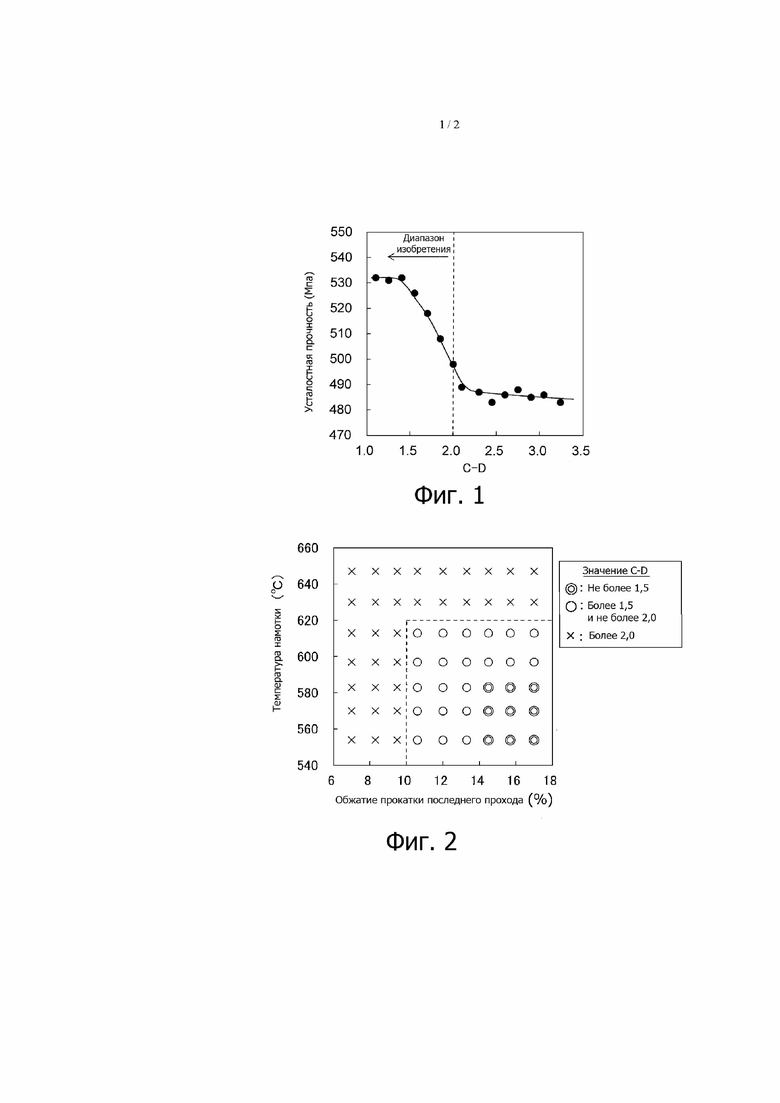

Фиг. 2 представляет график, показывающий влияние обжатия при окончательной чистовой прокатке при горячей прокатке и температуры намотки на C-D, где С - прочность при Ф=0° и ϕ1=0°, a D - прочность при Ф=20° и ϕ1=0° в сечении ϕ2=45° функции распределения ориентации, полученной в центральном слое по толщине листа.

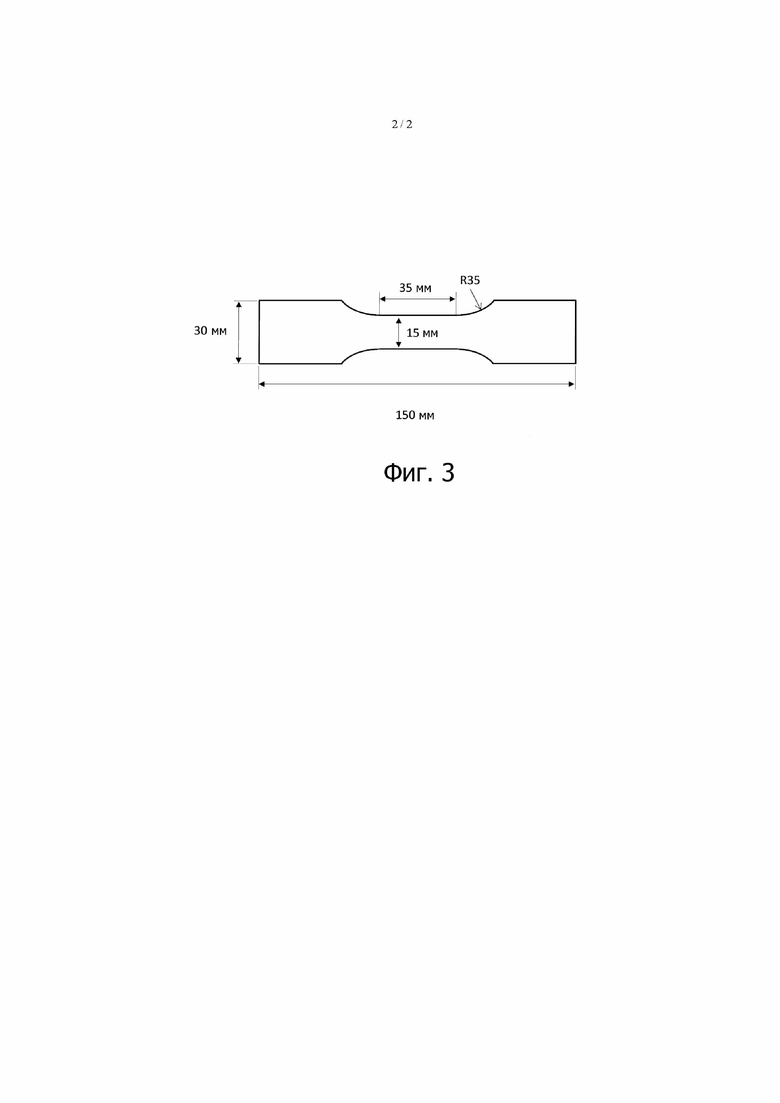

Фиг. 3 представляет схематический вид, иллюстрирующий образец для испытаний, используемый в испытании на усталость.

Осуществление изобретения

Будет описан эксперимент, который привел к созданию изобретения.

Сталь, имеющая химический состав, включающий С: 0,0019% масс., Si: 3,52% масс., Mn: 0,41% масс., Р: 0,01% масс., S: 0,0018% масс., Al: 0,91% масс., N: 0,0017% масс., Ti: 0,0008% масс., Nb: 0,0001% масс., V: 0,0012% масс., О: 0,0025% масс., а остальная часть представляет Fe и неизбежные примеси, плавят обычным процессом доводки плавки и формуют в стальной материал (сляб) методом непрерывного литья. Затем сляб нагревают при температуре 1100°С в газовой печи в течение 30 минут и подвергают горячей прокатке, включающей черновую прокатку и чистовую прокатку для формирования горячекатаного листа толщиной 1,8 мм, который сматывают в рулон. В этом случае толщина сутунки составляет 40 мм, а температура FET на входе при чистовой прокатке составляет 980°С, а температура FDT на выходе (температура конца прокатки) составляет 820°С, и график проходов в чистовой прокатки и температура СТ намотки меняются по-разному.

Затем отбирают образец для испытаний из горячекатаного листа, подвергают термообработке, имитирующей отжиг в зоне горячих состояний при 980°С в течение 30 секунд в лаборатории, протравливают и подвергают холодной прокатке для формирования холоднокатаного листа, имеющего конечную толщину листа 0,30 мм. Затем холоднокатаный лист подвергают окончательному отжигу при 740°С в течение 20 секунд для формирования окончательно отожженного листа, имеющего степень рекристаллизации 70% в долях площади.

Образец для испытаний отбирают из полученного таким образом отожженного листа и подвергают следующему испытанию на растяжение и испытанию на усталость.

При испытании на растяжение образец для испытания на растяжение JIS №5 с направлением растяжения в направлении прокатки отбирают из образца для испытаний, и его предел прочности на разрыв TS измеряют в соответствии с JIS Z2241. При испытании на усталость отбирают образец для испытания на усталость, имеющий форму и размер, показанные на фиг. 3, и направление растяжения в направлении прокатки, и его усталостную прочность измеряют после 107 повторений в условиях пульсирующей растягивающей нагрузки, коэффициента асимметрии цикла 0,1 и частоты 20 Гц. В результате было замечено, что предел прочности на разрыв TS стабилен при около 620 МПа, в то время как усталостная прочность в значительной степени изменяется в соответствии с условиями эксперимента. В этом отношении усталостная прочность означает максимальную амплитуду напряжения цикла, приложенного к образцу для испытаний.

Были проведены различные исследования для изучения причины изменения усталостной прочности, и в результате было выяснено, что на усталостную прочность в значительной степени влияет структура стального листа, в частности, у материала, имеющего низкую усталостную прочность, высокая прочность вблизи ориентации {100}<011>, то есть (Ф, ϕ1, ϕ2)=(0°, 0°, 45°) в качестве углов Эйлера, в то время как у материала, имеющего высокую усталостную прочность, низкая прочность в ориентации {100}<011> и высокая прочность вблизи ориентации {114}<011>, то есть (Ф, ϕ1, ϕ2)=(20°, 0°, 45°) в качестве углов Эйлера.

Фиг. 1 представляет связь между C-D и усталостной прочностью, где С является прочностью при Ф=0° и ϕ1=0°, a D является прочностью при Ф=20° и ϕ1=0° в сечении ϕ2=45° функции распределения ориентации, полученной в центральном слое по толщине листа. Как видно из фиг. 1, усталостная прочность быстро увеличивается, когда значение C-D не превышает 2,0, в то время как она почти достигает насыщения, когда значение C-D не превышает 1,5. Следовательно, для увеличения усталостной прочности необходимо, чтобы C-D составляла не более 2,0 и более предпочтительно не более 1,5.

Изобретатели рассматривают следующий механизм, хотя он еще не выяснен в достаточной степени. В сечении ϕ2=45° группа ориентации вблизи ϕ1=0° и Ф=0-50° соответствует так называемому α-волокну, которое, как известно, трудно рекристаллизовать. Считается, что нерекристаллизованная текстура отожженного листа в основном принадлежит α-волокну. То есть, когда степень рекристаллизации одинакова, небольшое значение C-D соответствует большой дисперсии ориентации в нерекристаллизованной текстуре окончательно отожженного листа и небольшой ориентации {100}<011>, которая, как считается, способствует увеличению усталостной прочности. Другими словами, считается, что нерекристаллизованная текстура с большой дисперсией ориентации вряд ли вызывает деформацию вдоль конкретной грани кристалла и стабильно обеспечивает высокую усталостную прочность.

Кроме того, ориентация {100}<011> известна как ориентация, устойчивая при прокатке, и имеет свойство, заключающееся в том, что ориентация практически не изменяется во время холодной прокатки. Соответственно, чтобы увеличить дисперсию ориентации в α-волокне, считается эффективным снижение степени накопления в ориентации {100}<011> в качестве основной ориентации на стадии горячекатаного листа (перед холодной прокаткой), и усиление вращения кристаллов при последующей холодной прокатке.

Изобретатели выполнили различные эксперименты для изучения условий горячей прокатки для уменьшения степени накопления в ориентации {100}<011> в горячекатаном листе, то есть уменьшения значения C-D. В результате как показано на фиг. 2, было установлено, что эффективным является увеличение обжатия последнего прохода при чистовой прокатке при горячей прокатке, а также снижение температуры намотки после горячей прокатки, в частности, увеличение обжатия последнего прохода не менее чем на 10% и снижение температуры намотки до не выше 620°С. В таких условиях плотность дислокаций и накопленная энергия горячекатаного листа увеличиваются и тем самым способствуют рекристаллизации при отжиге горячекатаного листа во всех ориентациях, чтобы таким образом разупорядочить текстуру, в результате чего считается улучшенной дисперсия ориентации листа, отожженного в зоне горячих состояний.

Как указано выше, прочность С при Ф=0° и ϕ1=0° в сечении ϕ2=45° функции распределения ориентации связана с нерекристаллизованной текстурой и уменьшается по мере прохождения рекристаллизации. В стальном листе в соответствии с изобретением, где сохраняется нерекристаллизованная текстура, то есть степень рекристаллизации составляет менее 100% в долях площади, величина С должна быть не менее 2,0, предпочтительно не менее 3,0.

Изобретение разработано на основе вышеуказанных новых данных.

Прочность С при ориентации (Ф, ϕ1, ϕ2)=(0°, 0°, 45°) и прочность D при ориентации (Ф, ϕ1, ϕ2)=(20°, 0°, 45°) определяются путем вычисления функции распределения ориентации методом разложения в ряд или методом ADC с использованием совокупности полюсных фигур (предпочтительно не менее 3), выбранных из полюсных фигур {110}, {200}, {211}, {310} и так далее, полученных с использованием дифракции рентгеновских лучей центрального слоя по толщине листа, прошлифованного до 1/2 толщины стального листа. В этом отношении измерения С и D не ограничиваются вышеуказанными методами и могут выполняться с использованием другого хорошо известного метода, например, измерения текстуры с помощью EBSP (угловое распределение обратно рассеянных электронов).

Причина ограничения химического состава исходного стального материала, используемого в изобретении, будет описана ниже.

С: не более 0,0050% масс.

С представляет собой элемент, образующий карбид и ухудшающий потери в железе в листе продукта. Содержание, превышающее 0,0050% масс, вызывает заметный вышеуказанный отрицательный эффект. Поэтому содержание С ограничивается не более 0,0050% масс. С точки зрения подавления магнитного старения листа продукта, предпочтительно не более чем 0,0030% масс.

Si: 3,2-5,0% масс.

Si увеличивает удельное сопротивление стали и снижает потери в железе. Он также способствует увеличению прочности стали за счет твердо-растворного упрочнения. Вышеуказанные эффекты становятся заметными при высоком содержании Si, и, следовательно, содержание Si составляет не менее 3,2% масс, согласно изобретению. Однако содержание Si, превышающее 5,0% масс., затрудняет прокатку, так что верхний предел содержания Si составляет 5,0% масс. Предпочтительно содержание Si находится в диапазоне 3,5-4,5% масс.

Mn: не более 2,0% масс.

Mn имеет эффект увеличения удельного сопротивления стали и уменьшения потерь в железе, как и Si, и предпочтительно содержится не менее чем 0,1% масс. Однако, когда содержание Mn превышает 2,0% масс., п в железе значительно ухудшаются из-за выделения карбонитрида, и поэтому содержание Мп ограничивается не более чем 2,0% масс. Поэтому Mn предпочтительно добавляют в количестве 0,1-2,0% масс., более предпочтительно 0,3-1,0% масс.

Р: не более 0,02% масс.

Р представляет собой элемент, обладающий высокой способностью к твердо-растворному упрочнению и используемый для регулирования твердости стали. В высоколегированной стали, как в изобретении, содержание Р, превышающее 0,02% масс., затрудняет прокатку из-за охрупчивания стали, и, следовательно, верхний предел Р составляет 0,02% масс., предпочтительно не более 0,01% масс.

S: не более 0,0050% масс.

S представляет собой вредный элемент, образующий мелкодисперсный сульфид и блокирующий рост зерен, тем самым увеличивая потери в железе. В частности, когда содержание S превышает 0,0050% масс., заметен вышеуказанный неблагоприятный эффект. Следовательно, верхний предел составляет 0,0050% масс. и предпочтительно не более 0,0030% масс.

Al: 0,5-2,0% масс.

Al, как и Si, увеличивает удельное сопротивление стали и снижает потери в железе. Он также способствует увеличению прочности стали за счет твердо-растворного упрочнения. Однако указанные выше эффекты незначительны, когда содержание Al составляет менее 0,5% масс, тогда как прокатка становится затруднительной, когда оно превышает 2,0% масс. Соответственно содержание Al устанавливается в пределах 0,5-2,0% масс. предпочтительно 0,7-1,3% масс.

N: не более 0,0050% масс.

N является вредным элементом, который увеличивает содержание мелкодисперсных нитридов, блокируя рост зерна и увеличивая потери в железе. В частности, когда содержание N превышает 0,0050 масс., вышеуказанный неблагоприятный эффект становится заметным. Следовательно, верхний предел составляет 0,0050% масс., предпочтительно не более 0,0030% масс.

Ti: не более 0,0030% масс.

Ti представляет собой вредный элемент, который выделяется в виде мелкодисперсного карбонитрида, блокируя рост зерен и увеличивая потери в железе. В частности, когда содержание Ti превышает 0,0030% масс., вышеуказанный неблагоприятный эффект становится заметным. Следовательно, верхний предел составляет 0,0030% масс., предпочтительно не более 0,0020% масс.

Nb: не более 0,0010% масс.

Nb является вредным элементом, который выделяется в виде мелкодисперсного карбонитрида, что блокирует рост зерен и увеличивает потери в железе, как и Ti. В частности, когда содержание Nb превышает 0,0010% масс., вышеуказанный неблагоприятный эффект становится заметным. Поэтому верхний предел составляет 0,0010% масс., предпочтительно не более 0,0005% масс.

V: не более 0,0050% масс.

V также является вредным элементом, который выделяется в виде мелкодисперсного карбонитрида, что блокирует рост зерен и увеличивает потери в железе, как и Ti. В частности, когда содержание V превышает 0,0050% масс., вышеуказанный неблагоприятный эффект становится заметным. Следовательно, верхний предел составляет 0,0050% масс., предпочтительно не более 0,0030% масс.

О: не более 0,0050% масс.

О представляет собой вредный элемент, образующий включения на основе оксидов, которые блокируют рост зерен и увеличивают потери в железе. В частности, когда содержание О превышает 0,0050% масс., вышеуказанный неблагоприятный эффект становится заметным. Следовательно, верхний предел составляет 0,0050% масс., предпочтительно не более 0,0030% масс.

Si+Al: не менее 4,0% масс.

Лист из нетекстурированной электротехнической стали согласно настоящему изобретению должен содержать Si и Al в таким количестве, чтобы общее содержание составляло не менее 4,0% масс, в дополнение к вышеуказанному химическому составу. Когда общее содержание Si и Al составляет менее 4,0% масс., трудно стабильно обеспечивать высокую прочность и высокую усталостную прочность. Общее содержание Si и Al предпочтительно составляет не менее 4,4% масс. Однако, когда общее содержание Si и Al превышает 6,0% масс., сталь упрочняется и прокатка становится затруднительной. Следовательно, верхний предел предпочтительно составляет около 6,0% масс.

Исходный стальной материал, используемый в изобретении, может соответственно содержать следующие элементы в дополнение к вышеуказанным ингредиентам.

Sn и Sb: 0,005-0,20% масс. каждого

Sn и Sb улучшают текстуру рекристаллизованного материала и снижают потери в железе. Для достижения указанного эффекта необходимо добавлять не менее 0,005% масс, каждого элемента. С другой стороны, когда каждый ингредиент добавляется в количестве более 0,20% масс., вышеуказанный эффект насыщается. Поэтому каждый из Sn и Sb предпочтительно добавляют в диапазоне 0,005-0,20% масс., более предпочтительно в диапазоне 0,01-0,10% масс.

Са, Mg и РЗМ: 0,0005 - 0,010% масс. каждого

Са, Mg и РЗЭ образуют стабильный сульфид и снижают содержание мелкодисперсного сульфида, улучшают рост зерен и потери в железе. Для получения указанного выше эффекта необходимо добавлять не менее 0,0005% масс. каждого элемента. С другой стороны, когда каждый элемент добавляется в количестве более 0,010% масс., потери в железе значительно ухудшаются. Следовательно, Са, Mg и РЗМ предпочтительно добавлять в диапазоне 0,0005-0,010% масс., более предпочтительно в диапазоне 0,001-0,005% масс.

Исходный стальной материал, используемый в изобретении, может соответственно содержать следующие элементы в дополнение к вышеуказанным элементам. Однако сырье этих элементов относительно дорогое и желательно снизить их добавляемое количество до минимально необходимого.

Cr: 0,01-5% масс.

Cr, как и Si, увеличивает удельное сопротивление стали и таким образом снижает потери в железе. Однако Cr имеет незначительную способность к твердо-растворному упрочнению по сравнению с Si и Al, и, соответственно, его предпочтительно добавлять, когда желательно уменьшить потери в железе без ухудшения способности прокатываться. Когда добавляемое количество составляет менее 0,01% масс., вышеуказанный эффект не может быть получен в достаточной степени, в то время как, когда оно превышает 5% масс., эффект улучшения потерь в железе насыщается. Поэтому Cr предпочтительно добавлять в количестве 0,01-5% масс.

Cu: 0,01-5% масс.

Cu увеличивает удельное сопротивление стали и таким образом снижает потери в железе, как и Si. Однако Cu имеет незначительную способность к твердо-растворному упрочнению по сравнению с Si и Al, и, соответственно, ее предпочтительно добавлять, когда желательно уменьшить потери в железе без ухудшения способности прокатываться. Когда добавляемое количество составляет менее 0,01 масс., вышеуказанный эффект не может быть получен в достаточной степени, в то время как, когда оно превышает 5% масс., эффект улучшения потерь в железе насыщается. Поэтому Cu предпочтительно добавлять в диапазоне 0,01-5% масс.

Ni: 0,01-5% масс.

Ni является элементом, обладающим большим эффектом увеличения прочности стали за счет твердо-растворного упрочнения. Когда добавляемое количество составляет менее 0,01% масс., вышеуказанный эффект не может быть получен в достаточной степени, в то время как когда оно превышает 5% масс., значительно возрастает стоимость сырья. Поэтому Ni предпочтительно добавлять в количестве 0,01-5% масс.

Мо: 0,0005 - 0,1% масс.

Мо имеет эффект укрупнения карбида и, таким образом, уменьшения потерь в железе. Однако, когда добавляемое количество составляет менее 0,0005% масс., вышеуказанный эффект не может быть получен в достаточной степени, в то время как, когда оно превышает 0,1% масс., эффект улучшения потерь в железе насыщается. Поэтому Мо предпочтительно добавлять в количестве 0,0005-0,1% масс.

W: 0,001-0,1% масс.

W имеет эффект укрупнения карбида и уменьшения потерь в железе, как и Мо. Однако, когда добавляемое количество менее 0,001% масс., вышеуказанный эффект не может быть получен в достаточной степени, в то время как, когда оно превышает 0,1% масс., эффект улучшения потерь в железе насыщается. Поэтому W предпочтительно добавлять в количестве 0,001-0,1% масс.

Со: 0,01-5% масс.

Со представляет собой элемент, увеличивающий магнитный момент сплава Fe, и имеет эффект увеличения плотности магнитного потока и уменьшения потерь в железе. Однако, когда добавляемое количество составляет менее 0,01% масс., вышеуказанные эффекты не могут быть достигнуты в достаточной степени, в то время как, когда оно превышает 5% масс., стоимость сырья значительно возрастает. Поэтому предпочтительно добавлять Со в количестве 0,01-5% масс.

As: 0,001-0,05% масс.

As также является элементом, вызывающим сегрегацию по границам зерен, и имеет эффект улучшения текстуры и, таким образом, снижения потерь в железе. Вышеуказанный эффект достигается при добавлении не менее 0,001% масс. Однако As является элементом, вызывающим охрупчивание границ зерен, и этот неблагоприятный эффект становится особенно заметным, когда его добавляют в количестве более 0,05% масс. Поэтому предпочтительно добавлять As в диапазоне 0,001-0,05% масс.

В: 0,0001-0,005% масс.

В представляет собой элемент, вызывающий сегрегацию по границам зерен и имеет эффект улучшения текстуры и, таким образом, снижения потерь в железе, как и As. Поскольку В очень эффективен в подавлении миграции границ зерен, чрезмерное добавление В может скорее блокировать рост зерен при отжиге для снятия напряжений, вызывая увеличение потерь в железе. Когда добавляемое количество составляет менее 0,0001% масс., вышеуказанный эффект не может быть получен в достаточной степени, в то время как, когда оно превышает 0,005% масс., неблагоприятный эффект подавления миграции границ зерен увеличивается. Потому В предпочтительно добавлять в количестве 0,0001-0,005% масс.

В листе из нетекстурированной электротехнической стали согласно настоящему изобретению остальное, кроме указанных выше элементов, является Fe и неизбежными примесями.

Будет описан способ изготовления листа из нетекстурированной электротехнической стали в соответствии с изобретением.

Лист из нетекстурированной электротехнической стали согласно настоящему изобретению может быть изготовлен обычным производственным процессом:

проведение с исходным стальным материалом (сляб), имеющим химический состав в соответствии с изобретением, горячей прокатки, отжига горячекатаного листа, однократной холодной прокатки или двух или более холодных прокаток с промежуточным отжигом между каждой холодной прокаткой для формирования холоднокатаного листа с конечной толщиной листа и окончательного отжига.

Предпочтительно, чтобы исходный стальной материал (сляб) готовился плавкой стали, имеющей химический состав, адаптированный к настоящему изобретению, с помощью обычного процесса доводки стали, при котором жидкая сталь, полученная в конвертере, электрической печи или т.п. подвергается вторичной очистке в устройстве вакуумной дегазации или подобном для доведения до заданного химического состава, а затем выполняют метод непрерывной разливки или метод изготовления слитков -блюминг.

Затем сляб повторно нагревают до заданной температуры в газовой печи или подобном и подвергают горячей прокатке, включающей черновую прокатку и чистовую прокатку для формирования горячекатаного листа. Температура повторного нагрева сляба предпочтительно не должна превышать 1150°С для подавления повторного получения твердого раствора AlN, MnS или подобного и предотвращения последующих мелкодисперсных выделений. Более предпочтительно, она находится в диапазоне 1000-1130°С. Когда горячая прокатка выполняется сразу после непрерывной разливки, стадия повторного нагрева сляба может быть пропущена, если может быть обеспечена температура горячей прокатки. Можно использовать установку для разливки тонких слябов, состоящую из агрегата непрерывной разливки с прокатным станом, при этом процесс горячей прокатки может быть исключен.

Горячая прокатка после повторного нагрева сляба является наиболее важной стадией в изобретении. Для разупорядочения текстуры после отжига горячекатаного листа, который будет описан позже, путем увеличения плотности дислокаций горячекатаного листа и увеличения значения C-D последний проход чистовой прокатки выполняется при высоком обжатии прокатки и снижении температуры намотки рулона после горячей прокатки. Конкретно, необходимо, чтобы обжатие при прокатке на последнем проходе составляло не менее 10%, а температура намотки не превышала 620°С. Когда обжатие при прокатке на последнем проходе составляет менее 10% или температура намотки превышает 620°С, плотность дислокаций в горячекатаном листе уменьшается, и текстура после отжига горячекатаного листа недостаточно разупорядочена. Чтобы гарантированно получить вышеуказанные эффекты, предпочтительно, чтобы обжатие при прокатке на последнем проходе составляло не менее 14%, а температура намотки не превышала 590°С.

Затем горячекатаный лист подвергают отжигу горячекатаного листа, который предпочтительно проводят в условиях выдержки 700-1100°С в течение 1-300 секунд. За счет увеличения плотности дислокаций горячекатаного листа, как указанно выше, рекристаллизация во время отжига горячекатаного листа усиливается во всех ориентациях, и, следовательно, способствует разупорядочению текстуры. Однако, когда температура выдержки при отжиге горячекатаного листа ниже 700°С, эффект отжига горячекатаного листа оказывается недостаточным, а когда температура выдержки превышает 1100°С, размер зерна становится крупным и часто возникают трещины при холодной прокатке. Отжиг горячекатаного листа предпочтительно проводят при температуре 800-1000°С в течение 5-100 секунд.

Горячекатаный лист после отжига горячекатаного листа подвергают одной холодной прокатке или двум или более холодным прокаткам с промежуточным отжигом между каждой прокаткой для формирования холоднокатаного листа с конечной толщиной листа.

Холодная прокатка также является важной стадией изобретения. Чтобы способствовать повороту кристалла из {100}<011> в качестве начальной ориентации в другие ориентации и увеличить дисперсию ориентации нерекристаллизованной структуры, предпочтительно выполнять прокатку, увеличивая температуру стального листа на выходе первого прохода при окончательной холодной прокатке для прокатки до конечной толщины листа и/или выполняя прокатку путем уменьшения обжатия при первом проходе, в частности, путем повышения температуры стального листа на выходе первого прохода до температуры не ниже 80°С и/или путем увеличения обжатия при первом проходе не менее чем на 30%. Когда температура стального листа на выходе первого прохода ниже 80°С или когда обжатие при прокатке при первом проходе составляет менее 30%, поворот кристалла из {100}<011> в другие ориентации становится недостаточным. То есть, когда температура стального листа выше или обжатие при прокатке выше, совокупность систем скольжения становятся более активной и таким образом, легко происходит поворот кристаллов в другие ориентации, и накопление в {100}<011> подавляется. Предпочтительно, чтобы температура стального листа на выходе первого прохода была не ниже 100°С, а обжатие при прокатке при первом проходе было не менее 40%. Кроме того, температуру стального листа на выходе первого прохода можно регулировать, повышая температуру стального листа перед прокаткой, или повышая температуру охладителя, или уменьшая количество охладителя.

Затем холоднокатаный лист, который подвергают холодной прокатке до конечной толщины, подвергают окончательному отжигу. Окончательный отжиг также является важной стадией изобретения. Чтобы уменьшить потери в железе за счет уменьшения плотности дислокаций, а также позволить нерекристаллизованной структуре оставаться для обеспечения прочности, то есть, чтобы степень рекристаллизации составляла менее 100%, важно контролировать температуру выдержки при окончательном отжиге в диапазоне 600-800°С. Когда температура выдержки ниже 600°С, плотность дислокаций увеличивается и потери в железе становятся слишком высокими, а когда она превышает 800°С, рекристаллизация усиливается, что затрудняет стабильное сохранение некристаллизованной текстуры и, следовательно, затрудняют обеспечение высокой прочности. Предпочтительная температура выдержки находится в диапазоне 680-760°С. Нижний предел степени рекристаллизации стального листа после окончательного отжига конкретно не определен, но чрезмерно низкая степень рекристаллизации приводит к увеличению потерь в железе, так что она предпочтительно находится в диапазоне 30-95%. Степень рекристаллизации можно легко измерить, отполировав поверхность поперечного сечения стального листа, параллельную направлению прокатки, протравив поверхность, чтобы выявить микроструктуру, и сравнив доли площадей, занятых рекристаллизованными зернами, с долями площадей нерекристаллизованной зоны.

Предпочтительно, чтобы стальной лист после окончательного отжига был покрыт изоляционным покрытием, при необходимо. В качестве изоляционного покрытия можно использовать любое из известных органических, неорганических и смешанных органических/неорганических покрытий в соответствии с назначением.

В настоящем изобретении достигается высокая прочность за счет использования высоколегированной стали в качестве исходного материала и сохранения нерекристаллизованной структуры, и нет необходимости проводить дрессировку, значительного увеличивая потери в железе для более высокой прочности. Кроме того, наличие или отсутствие дрессировки можно определить путем наблюдения текстуры с помощью оптического микроскопа или EBSP.

Полученный таким образом лист из нетекстурированной электротехнической стали в соответствии с изобретением имеет такие соответствующие свойства, как низкие потери в железе и высокая прочность, и, следовательно, подходит в качестве исходного материала для сердечника ротора. С другой стороны, когда он используется в сердечнике статора, соответствующий КПД двигателя не может быть получен из-за высоких потерь в железе. В этом случае предпочтительно, чтобы только сердечник статора подвергался отжигу для снятия напряжения после изготовления сердечника двигателя путем штамповки и ламинирования стального листа. В сердечнике статора, подвергнутом отжигу для снятия напряжений, рекристаллизация и рост зерна стимулируются для уменьшения потерь в железе, что позволяет значительно повысить КПД двигателя. Этот метод подходит для использования в двигателях с постоянными магнитами, поскольку коэффициент потерь в железе в сердечнике ротора особенно низок.

Примеры

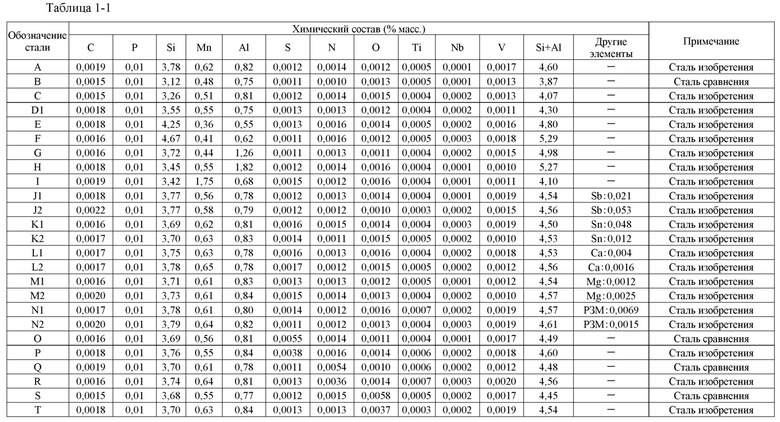

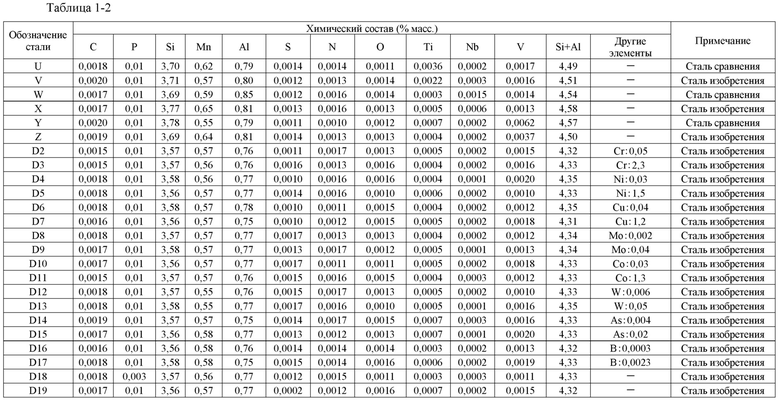

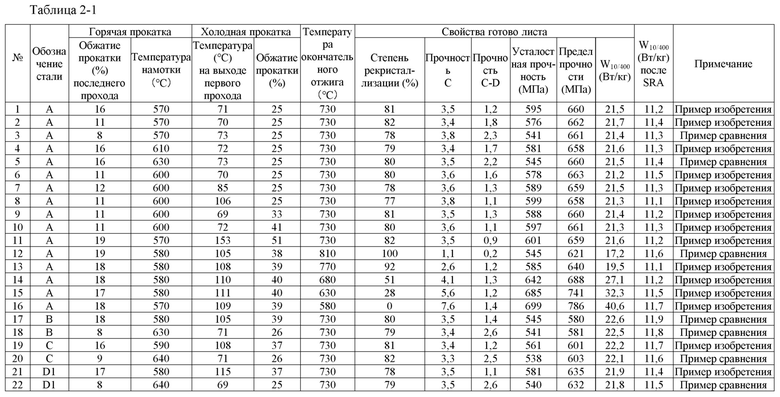

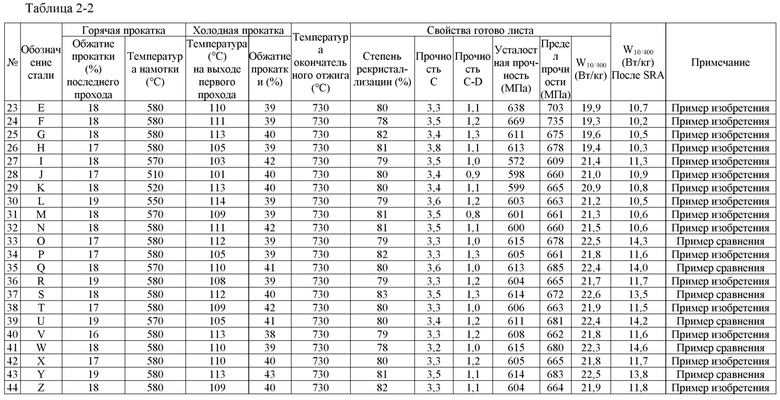

Сталь, имеющая химический состав, показанный в таблице 1, и остальное железо и неизбежные примеси, плавят обычным способом доводки стали и формуют в сляб методом непрерывной разливки. Сляб нагревают в газовой печи при температуре 1100°С в течение 30 минут и подвергают горячей прокатке, включающей черновую прокатку и чистовую прокатку для формирования горячекатаного листа, имеющего толщину листа 1,8 мм. Горячекатаный лист подвергают отжигу в зоне горячих состояний при 930°С в течение 30 секунд, протравливают и подвергают холодной прокатке для формирования холоднокатаного листа с конечной толщиной 0,3 мм. Холоднокатаный лист подвергают окончательному отжигу для формирования листа продукта. Условия горячей прокатки, холодной прокатки и окончательного отжига обобщены и показаны в таблице 2.

Затем из полученного таким образом листа продукта отбирают образцы и подвергают испытанию на растяжение и испытанию на усталость. При испытании на растяжение образец для испытания на растяжение JIS №5 отбирают из образца так, чтобы он имел направление растяжения в направлении прокатки для измерения прочности на растяжение TS согласно JIS Z2241. При испытании на усталость образец для испытания на усталость, имеющий форму и размер, показанные на фиг. 3, отбирают из вышеуказанного образца так, чтобы иметь направление растяжения в направлении прокатки для измерения усталостной прочности после 107 повторений в условиях пульсирующей растягивающей нагрузки, коэффициента асимметрии цикла 0,1, частоты 20 Гц.

Образцы для испытаний шириной 30 мм и длиной 280 мм отбирают из L-направления (направление прокатки) и С-направления (направление, перпендикулярное направлению прокатки) указанного выше образца для измерения потерь в железе W10/400 в соответствии с JIS С2550-1. Кроме того, измеряют потери в железе W10/400 после отжига для снятия напряжения (SRA) в атмосфере N2 при 800°С в течение 2 часов.

Результаты измерений также показаны в таблице 2. Как видно из этих результатов, все стальные листы, полученные с использованием исходных стальных материалов, имеющих химический состав, адаптированный к настоящему изобретению, в условиях, адаптированных к настоящему изобретению, имеют высокую прочность (прочность на растяжение и усталостная прочность) и низкие потери в железе.

Изобретение относится к области металлургии, а именно к производству листа из нетекстурированной электротехнической стали, используемого в качестве материала для изготовления сердечника ротора среднего и большого размера, вращающегося с высокой скоростью, сердечника двигателя. Лист из нетекстурированной электротехнической стали имеет химический состав, содержащий, мас.%: C: не более 0,0050, Si: 3,2-5,0, Mn: не более 2,0, P: не более 0,02, S: не более 0,0050, Al: 0,5-2,0, N: не более 0,0050, Ti: не более 0,0030, Nb: не более 0,0010, V: не более 0,0050, O: не более 0,0050, при условии, что Si + Al ≥ 4,0, при необходимости по меньшей мере один элемент, выбранный из: Sn: 0,005-0,20, Sb: 0,005-0,20, Ca: 0,0005-0,010, Mg: 0,0005-0,010, РЗМ: 0,0005-0,010, Cr: 0,01-5, Cu: 0,01-5, Ni: 0,01-5, Mo: 0,0005-0,1, W: 0,001-0,1, Со: 0,01-5, As: 0,001-0,05 и В: 0,0001-0,005, остальное – Fe и неизбежные примеси. Степень рекристаллизации составляет менее 100% в долях площади. Прочность C составляет не менее 2,0, а разница прочностей C-D не более 2,0, где C представляет прочность при Φ = 0° и ϕ1 = 0°, и D представляет прочность при Φ = 20° и ϕ1 = 0° в сечении ϕ2 = 45° функции распределения ориентаций, полученной в центральном слое по толщине листа. Лист обладает высокой прочностью и низкими потерями в железе. 2 н. и 2 з.п. ф-лы, 3 ил., 5 табл.

1. Лист из нетекстурированной электротехнической стали, имеющий химический состав, содержащий, мас.%: C: не более 0,0050, Si: 3,2-5,0, Mn: не более 2,0, P: не более 0,02, S: не более 0,0050, Al: 0,5-2,0, N: не более 0,0050, Ti: не более 0,0030, Nb: не более 0,0010, V: не более 0,0050, O: не более 0,0050, при условии, что Si + Al ≥ 4,0, при необходимости по меньшей мере один элемент, выбранный из: Sn: 0,005-0,20, Sb: 0,005-0,20, Ca: 0,0005-0,010, Mg: 0,0005-0,010, РЗМ: 0,0005-0,010, Cr: 0,01-5, Cu: 0,01-5, Ni: 0,01-5, Mo: 0,0005-0,1, W: 0,001-0,1, Со: 0,01-5, As: 0,001-0,05 и В: 0,0001-0,005, остальное – Fe и неизбежные примеси, характеризующийся тем, что

степень рекристаллизации составляет менее 100% в долях площади,

прочность C не менее 2,0, и

разница прочностей C-D не более 2,0,

где C представляет прочность при Φ = 0° и ϕ1 = 0°, и D представляет прочность при Φ = 20° и ϕ1 = 0° в сечении ϕ2 = 45° функции распределения ориентаций, полученной в центральном слое по толщине листа.

2. Способ изготовления листа из нетекстурированной электротехнической стали, включающий горячую прокатку стального сляба, имеющего химический состав по п. 1, отжиг горячекатаного листа, однократную холодную прокатку, или две холодные прокатки, или большее количество холодных прокаток с промежуточным отжигом между указанными холодными прокатками для формирования холоднокатаного листа с конечной толщиной листа и окончательный отжиг, характеризующийся тем, что

обжатие при окончательном чистовом проходе при горячей прокатке составляет не менее 10%,

температура намотки после горячей прокатки составляет не выше 620°С,

и температура выдержки при окончательном отжиге составляет 600-800°C для достижения таких свойств, что

степень рекристаллизации составляет менее 100% в долях площади,

прочность C не менее 2,0 и

разница прочностей C-D не превышает 2,0, где C представляет прочность при Φ = 0° и ϕ1 = 0°, а D представляет прочность при Φ = 20° и ϕ1 = 0° в сечении ϕ2 = 45° функции распределения ориентаций, полученной в центральном слое по толщине листа.

3. Способ по п. 2, в котором температура стального листа после первого прохода при окончательной холодной прокатке составляет не менее 80°C.

4. Способ по п. 2 или 3, в котором обжатие при первом проходе при окончательной холодной прокатке составляет не менее 30%.

| CN 107964631 A, 27.04.2018 | |||

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛОСЫ НЕОРИЕНТИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2003 |

|

RU2318883C2 |

| ЛИСТ ВЫСОКОПРОЧНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2398894C1 |

| ВЫСОКОПРОЧНЫЙ ЛИСТ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2007 |

|

RU2409693C2 |

| JP 60021330 A, 02.02.1985 | |||

| JP 2000129409 A, 09.05.2000 | |||

| JP 2013515166 A, 02.05.2013 | |||

| JP 2018178197 A, 15.11.2018 | |||

| JP 2006045613 A, 16.02.2006 | |||

| JP 2018092979 A, 14.06.2018. | |||

Авторы

Даты

2022-04-26—Публикация

2020-01-22—Подача