Область техники, к которой относится изобретение

Данное изобретение относится к листу из нетекстурированной электротехнический стали, используемому в качестве железного сердечника электрического устройства или тому подобного, и способу его изготовления.

Известный уровень техники

В последние годы двигатели, используемые для бытовых кондиционеров и т. п., должны иметь малую потребляемую мощность и высокую энергоэффективность, связанную с растущим спросом на энергосбережение. С этой целью настоятельно рекомендуется использовать листы из нетекстурированной электротехнической стали в качестве материала железного сердечника для такого двигателя с более высокими характеристиками, такими как, например, низкие потери в железе для снижения потерь в двигателе и высокой плотности магнитного потока чтобы уменьшить потери в обмотке двигателя.

В качестве способа снижения потери в железе листа из нетекстурированной электротехнической стали до сих пор использовался способ увеличения количества добавок элементов, которые увеличивают удельное сопротивление стали, таких как Si, Al, Mn и т.п., для уменьшения потерь на вихревые токи. Однако в этом способе нельзя исключить уменьшение плотности магнитного потока. Поэтому были предложены некоторые способы не только уменьшения потерь в железе, но и увеличения плотности магнитного потока.

Например, в JP-A-H05-171280 предлагается способ увеличения плотности магнитного потока путём добавления Sb или Sn в сляб, содержащий C: не более 0,02% масс., Si или Si + Al: не более 4,0% масс., Mn: не более 1,0% масс. и Р: не более 0,2% масс. Однако в этом способе магнитные свойства в значительной степени варьируются, и необходимо выполнить две холодные прокатки с кратковременным отжигом между ними после горячей прокатки, вызывая тем самым проблему, заключающуюся в том, что себестоимость продукции выше.

В JP-A-H10-060532 предлагается способ, в котором отношение в составе MnO к оксидным включениям (MnO/(SiO2 + Al2O3 + CaO + MnO)) имеющимся в горячекатаном листе, содержащем C: не более 0,008% масс., Si: не более 4% масс., Al: не более 2,5% масс., Mn: не более 1,5% масс., P: не более 0,2% масс., S: не более 0,005% масс. и N: не более 0,003% масс., поддерживается не более 0,35, при этом количество включений в направлении прокатки, уменьшается для улучшения роста кристаллических зёрен. Однако этот способ имеет проблемы, связанные с тем, что магнитные свойства, особенно потери в железе, становятся неустойчивыми, когда концентрация Са велика и концентрация Al низка.

В последние годы скрап, получаемый штамповкой материала железного сердечника, часто повторно использовался в качестве исходного материала литейного скрапа с точки зрения рециркуляции источника железа. Однако, когда количество Al, содержащегося в литейном скрапе, составляет не менее 0,05% масс., при литье легко образуются пузырьки (усадочные полости), так что желательно контролировать количество Al, содержащегося в скрапе до менее 0,05% масс.

Что касается листа из нетекстурированной электротехнической стали, имеющего уменьшенное количество Al, в JP 4126479 предлагается способ, в котором улучшена текстура для увеличения плотности магнитного потока за счёт уменьшения содержания Al до не более 0,017% масс., предпочтительно не более 0,005% масс.

Раскрытие сущности изобретения

Техническая проблема

Однако способ, раскрытый в JP 4126479, использует процесс однократной прокатки при комнатной температуре в качестве холодной прокатки, так что не может быть получен эффект достаточного увеличения плотности магнитного потока. Эта проблема решается путём проведения двух или более холодных прокаток с промежуточным отжигом между ними в качестве холодной прокатки, но возникает другая проблема, заключающаяся в увеличении себестоимости продукции. Также эффективно выполнять так называемую «тёплую» прокатку, поскольку холодная прокатка увеличивает температуру листа до около 200°С для увеличения плотности магнитного потока. Однако существует проблема, связанная с тем, что для проведения тёплой прокатки необходимо новое оборудование и сложный контроль процесса. Кроме того, в JP 4126479 раскрывается, что даже когда содержание Al уменьшается, но не уменьшается содержание N, мелкодисперсный AlN выделяется во время охлаждения при отжиге в зоне горячих состояний для подавления роста зерна в отжиге рекристаллизации и ухудшает потери в железе.

Как указано выше, когда содержание Al снижается, на самом деле трудно изготовить листы из нетекстурированной электротехнической стали, имеющие высокую плотность магнитного потока и низкие потери в железе, с низкой стоимостью и высокой производительностью, без необходимости в новом оборудовании и сложном контроле процесса.

Изобретение выполнено с учётом вышеуказанных проблем, присущих общепринятым способам, и его целью является создание листа из нетекстурированной электротехнической стали, имеющего низкое содержание Al, подходящую возможность утилизации, высокую плотность магнитного потока и низкие потери в железе, а также предложить способ изготовления такого стального листа с низкой стоимостью и высокой производительностью.

Решение проблемы

Авторы изобретения сосредоточили внимание на связи между химическим составом оксидных включений, присутствующих в стальном листе, и магнитными свойствами, и провели различные исследования для решения вышеуказанной задачи. В результате изобретатели обнаружили, что для увеличения плотности магнитного потока и уменьшения потерь в железе в листе из нетекстурированной электротехнической стали эффективным является увеличение роста зерна при отжиге в зоне горячих состояний или завершение отжига, а также в этой связи важно контролировать отношение концентрации общего Ca к общему кислороду (T. Ca/T. O) в стали в соответствующем диапазоне путём обезуглероживания С в нерафинированной стали до чрезвычайно низкого содержания углерода, добавляя Si, как можно больше уменьшая содержание Al, и затем добавляя сплав Са. Предпочтительно совершенствовать отношение концентраций (раств. Al/Si) раств. Al (концентрация кислоторастворимого Al) к Si и более предпочтительно контролировать содержание CaO, SiO2 и Al2O3 в оксидных включениях, содержащихся в стали, в соответствующем диапазоне, и на основании этого изобретение было выполнено.

Таким образом, изобретение предлагает лист из нетекстурированной электротехнической стали, имеющий химический состав, включающий C: не более 0,0050% масс., Si: 0,1 - 5,0% масс., Mn: 0,02 - 3,0% масс., раств. Al: не более 0,0050% масс., P: не более 0,2% масс., S: не более 0,0050% масс., N: не более 0,0040% масс., остальное Fe и неизбежные примеси, общая концентрация Са (Т. Ca) в стали составляет 0,0010 - 0,0080% масс. и общая концентрация кислорода (T. O) составляет не более 0,0100% масс., и отношение концентраций (T. Ca/T. O) общего Ca к общему кислороду составляет не менее 0,50, но не более 2,0.

Лист из нетекстурированной из электротехнической стали в соответствии с изобретением характеризуется тем, что отношение концентраций (раств. Al/Si) раств. Al к Si составляет не более 0,0020.

Также изобретение предлагает лист из нетекстурированной электротехнической стали, имеющий химический состав, включающий C: не более 0,0050% масс., Si: 0,1-5,0% масс., Mn: 0,02-3,0% масс., раств. Al: не более 0,0050% масс., P: не более 0,2% масс., S: не более 0,0050% масс., N: не более 0,0040% масс., остальное Fe и неизбежные примеси, концентрация Са (T. Ca) в стали составляет 0,0010-0,0080% масс. и общая концентрация кислорода (T. O) составляет не более 0,0100% масс., и отношение в составе (CaO/SiO2) CaO к SiO2 в присутствующих оксидных включениях в сечении по толщине листа в направлении прокатки и имеющих размер в направлении толщины листа не менее 0,2 мкм, составляет 0,50 - 4,0.

Лист из нетекстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что отношение в составе (Al2O3/(CaO + SiO2 + Al2O3)) Al2O3 к (CaO + SiO2 + Al2O3) в оксидных включениях, присутствующих в сечении по толщине листа в направлении прокатки и имеющих размер в направлении толщины листа не менее 0,2 мкм, составляет не более 0,15.

Лист из нетекстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что содержит один или два элемента, выбранных из Sn: 0,01 - 0,1% масс. и Sb: 0,01 - 0,1% масс. в дополнение к вышеуказанному химическому составу.

Лист из нетекстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что содержит один или два элемента, выбранных из Cu: 0,01 - 0,5% масс., Ni: 0,01 - 0,5% масс. и Cr: 0,01 - 0,5% масс. в дополнение к вышеуказанному химическому составу.

Лист из нетекстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что содержит один или два элемента, выбранных из РЗМ: 0,0001 - 0,0050% масс. и Mg: 0,0001 - 0,0050% масс. в дополнение к вышеуказанному химическому составу.

Кроме того, изобретение предлагает способ изготовления листа из нетекстурированной электротехнической стали путём горячей прокатки сляба, имеющего химический состав и оксидные включения, как описано в любом из указанных выше способов, для формирования горячекатаного листа, холодной прокатки горячекатаного листа без отжига в зоне горячих состояний и проведением окончательного отжига, характеризующийся тем, что температура намотки при горячей прокатке не ниже 550°С.

Также в изобретении предлагается способ изготовления листа из нетекстурированной электротехнической стали путём горячей прокатки сляба, имеющего химический состав и оксидные включения, как описано в любом из вышеуказанных способов, для формирования горячекатаного листа и проведением отжига в зоне горячих состояний горячекатаного листа, затем холодной прокатки и окончательного отжига, характеризующийся тем, что отжиг в зоне горячих состояний проводят при температуре 900 - 1150°С.

Изобретение предлагает способ изготовления листа из нетекстурированной электротехнической стали, как описано выше, характеризующийся тем, что расплавленное железо, подвергнутое десульфуризации и дефосфоризации, очищают в конвертере для получения расплавленной стали, и расплавленную сталь подвергают вакуумной дегазации для обезуглероживания С до не более 0,0050% масс. и добавляют элементы и/или сплав для корректировки состава, и затем сплав CaSi добавляют в разливочный ковш, так что общая концентрация Са в стали (Т. Ca ) составляет 0,0010 - 0,0080% масс., общая концентрация кислорода (T. O) составляет не более 0,0100% масс. и отношение концентрации (T. Ca/T. O) общего Са к концентрации общего кислорода составляет не менее 0,50 но не более 2,0.

Положительные эффекты изобретения

В соответствии с изобретением можно обеспечить лист из нетекстурированной электротехнической стали, имеющий высокую плотность магнитного потока, низкие потери в железе и подходящую способность к утилизации по низкой цене без необходимости использования нового оборудования и сложного контроля технологического процесса.

Краткое описание чертежей

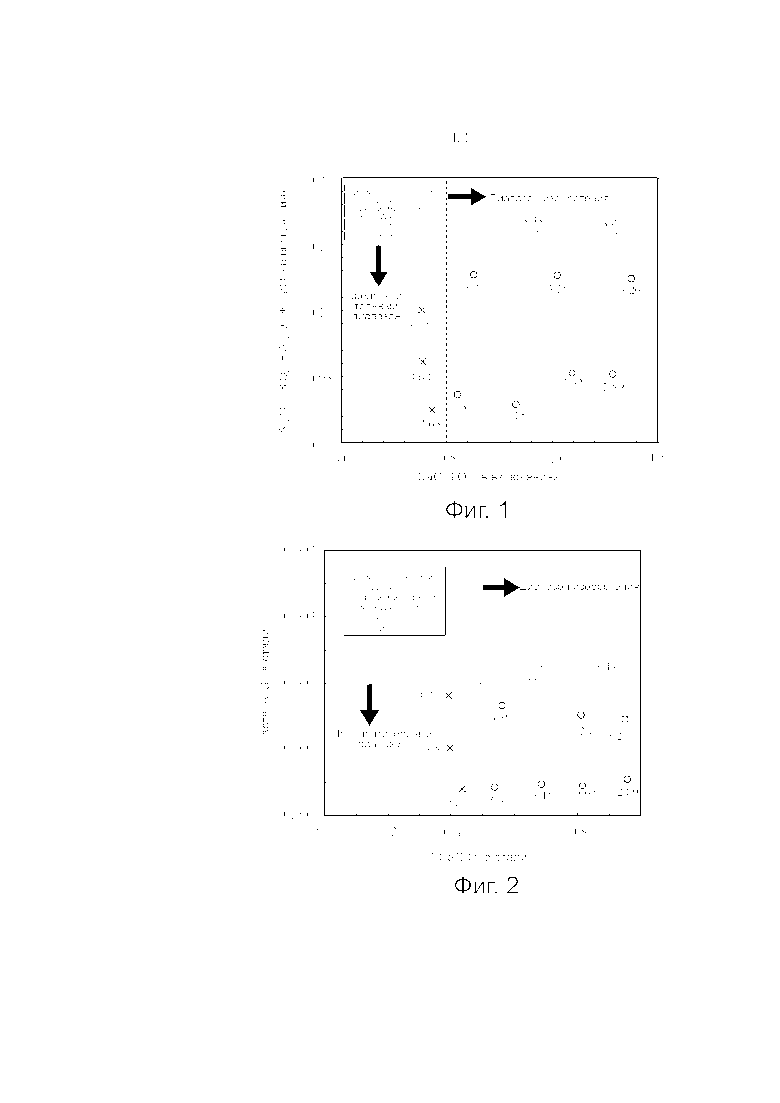

Фиг. 1 представляет собой график, показывающий влияние химического состава оксидных включений, присутствующих в стальном листе на потери в железе W15/50.

Фиг. 2 представляет собой график, показывающий влияние (T. Ca/T. O) и (раств. Al/Si) в стальном листе на потери в железе W15/50 после окончательного отжига.

Осуществление изобретения

Чтобы исследовать способ улучшения текстуры листа из нетекстурированной электротехнической стали для улучшения магнитных свойств, изобретатели приготовили различные стали, имеющие состав на основе состава стали, раскрытого в JP 4126479 и содержащего чрезвычайно низкое содержание Al и добавленные элементы P, Sn и Ca, конкретно химический состав включает C: 0,0015 - 0,0035% масс., Si: 1,6% масс., Mn: 0,1% масс., Р: 0,07% масс., S: 0,0010 - 0,0030% масс., раств. Al: 0,001% масс., N: 0,0015 - 0,0025% масс., O: 0,0020 - 0,0070% масс., Ca: 0,0020 - 0,0040% масс. и Sn: 0,04% масс. Более того, причина, по которой каждый из C, S, O, Ca и N имеет диапазон содержания, обусловлен непреднамеренным рассеянием, вызванным плавлением.

Затем сляб повторно нагревают до температуры 1100°С и подвергают горячей прокатке для получения горячекатаного листа, имеющего толщину листа 2,3 мм, который травят, подвергают холодной прокатке для формирования холоднокатаного листа с конечной толщиной 0,50 мм и затем подвергают окончательному отжигу при температуре 1000°С.

Из полученного таким образом стального листа после окончательного отжига вырезают образцы для испытания по Эпштейну в направлении прокатки (L) и направлении, перпендикулярном направлению прокатки (C), для измерения потерь в железе W15/50 (потери в железе при возбуждении при плотности магнитного потока 1,5 Тл и частоте 50 Гц) согласно JIS C2552. В результате потери в железе W15/50 различаются в значительной степени.

Чтобы выяснить причину изменения потерь в железе, сечение, параллельное направлению прокатки (L-сечение) в стальном листе после завершения окончательного отжига, изучается с помощью сканирующего электронного микроскопа (SEM) для анализа химического состава включений, присутствующих в стальном листе. В результате было подтверждено, что включения в основном являются оксидными включениями, состоящими из CaO, SiO2 и Al2O3, и большая часть оксидных включений в стальном листе, имеющем высокие потери в железе, располагаются в направлении прокатки, и эти растянутые включения имеют склонность к тому, что отношение в составе (% масс.) (CaO/SiO2) CaO к SiO2 является низким и отношение в составе (% масс.) (Al2O3/(CaO + SiO2 + Al2O3)) Al2O3 к (CaO + SiO2 + Al2O3) является высоким. В результате дальнейшего изучения состава исходного материала было подтверждено, что стальной лист, имеющий высокие потери в железе, имеет тенденцию к тому, что отношение в составе (% масс.) (T. Ca/T. O) T. Ca к T.O в исходном материале стали является низким, а отношение в составе (% масс.) (раств. Al/Si) раств. Al к Si является высоким во время плавки стали.

Чтобы изменить химический состав оксидных включений в стали, имеющей вышеуказанный состав, изобретатели приготовили различные стали, каждая из которых имеет состав, полученный путём изменения добавленных количеств Si, Al и Ca в качестве раскислителя, конкретно химический состав, включающий C: 0,0015 - 0,0035% масс., Si: 1,5 - 2,0% масс., Mn: 0,4% масс., Р: 0,07% масс., S: 0,0010 - 0,0030% масс., раств. Al: 0,0001 - 0,0050% масс., N: 0,0015 - 0,0025% масс., Sn: 0,02 - 0,04% масс., Са: от 0,0001% масс. до 0,0050% масс. и T. O: 0,0020 - 0,0070% масс. Кроме того, причина, по которой каждый из C, S и N имеет диапазон содержания, обусловлен непреднамеренным рассеянием, вызванным плавлением.

Затем сляб повторно нагревают до температуры 1100°С и подвергают горячей прокатке для получения горячекатаного листа, имеющего толщину листа 2,3 мм, который травят, подвергают холодной прокатке для формирования холоднокатаного листа с конечной толщиной 0,50 мм и затем подвергают окончательному отжигу при температуре 1000°С.

Из полученного таким образом стального листа после окончательного отжига вырезают образцы для испытания по Эпштейну в направлении прокатки (L) и направлении, перпендикулярном направлению прокатки (C), для измерения потерь в железе W15/50 (потерь в железе при возбуждении при плотности магнитного потока 1,5 Тл и частоте 50 Гц) согласно JIS C2552.

Кроме того, каждый химический состав 100 или более оксидных включений, присутствующих в сечении готового отожжённого листа в направлении прокатки (сечение L), анализируют с помощью сканирующего электронного микроскопа (SEM) для измерения среднего состава (% масс.) оксидных включений. Кроме того, оксиды Mn, Mg и т. д., отличные от оксидов Si, Al и Ca, наблюдаются в оксидных включениях, но их количество составляет не более 10% ат., так что они не учитываются при расчёте отношений в составе. Также имеются оксиды, которые являются смешенными с сульфидом. В этом случае оценивается только оксид для измерения отношения в составе оксидов.

Фиг. 1 представляет зависимость между (CaO/SiO2) и (Al2O3/(SiO2 + Al2O3 + CaO)) в оксидных включениях и потерями в железе W15/50. Как видно из фиг., когда (CaO/SiO2) в оксидных включениях составляет менее 0,50, потери в железе, как правило, значительно увеличиваются, что является ухудшением, а также даже, когда (CaO/SiO2) в оксидных включениях менее 0,50, потери в железе имеет тенденцию ухудшаться до тех пор, пока (Al2O3/(SiO2 + Al2O3 + CaO)) превышает 0,15. Кроме того, подтверждено, что стальной лист, имеющий более высокие потери в железе, имеет тенденцию иметь больше оксидных включений вытянутых в направлении прокатки и меньше размер кристаллических зёрен.

Когда (CaO/SiO2) в оксидных включениях уменьшается или (Al2O3/(SiO2 + Al2O3 + CaO)) увеличивается, температура плавления включений снижается, так что включения легко деформируются в направлении прокатки до формы вытянутой в направлении прокатки во время горячей прокатки. Вытянутые включения растрескиваются при холодной прокатке. Когда присутствуют включения в таком состоянии, рост кристаллических зёрен подавляется при окончательном отжиге, что даёт мелкие кристаллические зерна, и, следовательно, блокируется движение стенок магнитных доменов, что ухудшает потери в железе. Поэтому для улучшения магнитных свойств стального листа после окончательного отжига (листовой прокат) эффективным считается контроль химического состава оксидных включений, присутствующих в стали, в соответствующем диапазоне, чтобы тем самым предотвратить удлинение в направлении прокатки во время горячей прокатки.

Из фиг. 1 можно заключить, что важно увеличить (CaO/SiO2) в оксидных включениях для уменьшения потерь в железе, и с этой целью эффективно увеличить концентрацию Ca в стали и/или уменьшить концентрацию O в стали. Причина этого заключается в следующем.

Среди SiO2, Al2O3 и CaO, CaO имеет самую низкую стандартную энергию образования оксида и Al2O3 имеет вторую низшую стандартную энергию образования оксида, и SiO2 имеет самую высокую стандартную энергию образования оксида. Соответственно, считается, что кислород в стали сначала образует CaO, и оставшийся кислород даёт Al2O3 и в конце образует SiO2. Поэтому считается, что когда количество кислорода в стали уменьшается, (CaO/SiO2) в оксидных включениях увеличивается, а также, что при увеличении (T. Ca/T. O) в стали (CaO/SiO2) увеличивается в оксидных включениях.

Потери в железе уменьшается за счёт уменьшения (Al2O3/(SiO2 + Al2O3 + CaO)) в оксидных включениях. С этой целью необходимо уменьшить количество алюминия в стали. Однако существует ограничение на уменьшение содержания Al. Поэтому считается, что (Al2O3/(SiO2 + Al2O3 + CaO)) можно уменьшить, увеличивая содержание Si и Ca в стали для уменьшения Al/(Ca + Si)  Al/Si (Ca очень мало по сравнению с Si и не учитывается).

Al/Si (Ca очень мало по сравнению с Si и не учитывается).

На фиг. 2 показана зависимость между отношением (T. Ca/T. O) общей концентрации Ca (% масс.) к общей концентрации кислорода (% масс.) в стали в процессе производства стали, отношение (раств. Al/Si) концентрации раств. Al (% масс.) к концентрации Si (% масс.) в стали в ходе производства стали и потерями в железе W15/50, на основе вышеизложенный соображений. На основе этой фиг. было подтверждено, что когда (Т. Са/Т. О) в стали менее 0,50, потери в железе очень высоки и даже когда (Т. Са/Т. О) в стали не менее 0,50, потери в железе несколько выше, пока (раств. Al/Si) в стали превышает 0,0020.

Изобретение разработано на основе вышеуказанных новых данных.

Ниже будет описан химический состав листа из нетекстурированной электротехнической стали (листовой прокат) в соответствии с изобретением.

C: не более 0,0050% масс.

C является вредным элементом, вызывающим магнитное старение, ухудшающее потери в железе листового проката. В частности, когда его содержание превышает 0,0050% масс., вышеуказанное ухудшение становится заметным, так что оно ограничено содержанием не более 0,0050% масс. Предпочтительно оно составляет не более 0,0030% масс. Более того, нижний предел особо не ограничен, поскольку меньшее количество является более предпочтительным.

Si: 0,1-5,0% масс.,

Si является элементом, эффективно повышающим электрическое сопротивление стали для уменьшения потерь в железе. Он также добавляется в качестве раскислителя стали и содержится в количестве не менее 0,1% масс. Однако, когда Si превышает 5,0% масс., уменьшается не только плотность магнитного потока, но также сталь охрупчивается с образованием трещин во время холодной прокатки и производительность в значительной степени снижается. Поэтому верхний предел составляет 5,0% масс. Предпочтительно он находится в диапазоне 1,5 - 5,0% масс. более предпочтительно, это диапазон 1,6 - 3,8% масс.

Mn: 0,02 - 3,0% масс.

Mn является элементом, эффективным для повышения электрического сопротивления стали для уменьшения потерь в железе подобно Si, и имеет эффект предотвращения горячей хрупкости, так что он содержится в количестве не менее 0,02% масс. С другой стороны, когда его содержание превышает 3,0% масс., плотность магнитного потока уменьшается, так что верхний предел составляет 3,0% масс. Предпочтительно оно находится в диапазоне 0,15 - 2,5% масс. Более предпочтительно это диапазон 0,15 - 1,0% масс.

P: не более 0,2% масс.

P имеет большой эффект увеличения твёрдости стали при добавлении небольшого количества и является элементом, полезным для улучшения пригодности для штамповки, так что он может быть добавлен соответствующим образом в соответствии с искомой твёрдостью. Однако чрезмерное добавление P приводит к уменьшению пригодности для холодной прокатки, так что верхний предел составляет 0,2% масс. Предпочтительно содержание Р находится в диапазоне 0,04 - 0,15% масс.

S: не более 0,0050% масс.

S образует выделения или включения в виде сульфида, что ухудшает не только магнитные свойства листового проката, но и производительность (пригодность для горячей прокатки), так что меньшее количество является более предпочтительным. Следовательно, в изобретении её содержание ограничено не более 0,0050% масс. В частности, предпочтительно не более 0,0025% масс., когда магнитные свойства считаются важными. Кроме того, количество S предпочтительно должно быть наименьшим, так что нижний предел особо не определён.

Раств. Al: не более 0,0050% масс.

Al является элементом, эффективным для повышения электрического сопротивления стали для уменьшения потерь в железе, подобно Si, и также добавляется в качестве раскислителя стали. Как указано ранее, количество Al желательно составляет менее 0,05% масс. с точки зрения утилизации скрапа в качестве исходного материала для литейного скрапа и предпочтительно должно быть наименьшим. В изобретении содержание Al дополнительно уменьшается для улучшения текстуры и увеличения плотности магнитного потока, так что оно ограничено не более 0,0050% масс. в виде раств. Al (кислоторастворимый Al). Предпочтительно оно составляет не более 0,0020% масс.

N: не более 0,0040% масс.

N является вредным элементом, ухудшающим магнитные свойства, подобно C, и заметно вызывает отрицательное вышеуказанное влияние на материал с низким содержанием Al, так что его содержание ограничено не более 0,0040% масс. Предпочтительно оно составляет не более 0,0030% масс. Кроме того, меньшее количество N является более предпочтительным, так что нижний предел особо не определён.

Т. Са: 0,0010-0,0080% масс.

Ca образует крупные выделения в виде CaS для подавления выделения мелкодисперсного сульфида, такого как MnS или т.п., так что он имеет эффект улучшения роста зерна для уменьшения потерь в железе. В изобретении он содержится в количестве не менее 0,0010% масс. в виде T. Ca (общая концентрация Ca в стали) для получения вышеуказанного эффекта. Однако добавление, превышающее 0,0080% масс., увеличивает количество сульфида Са или оксида Са за счёт блокировки роста зерна и ухудшает потери в железе, так что верхний предел составляет 0,0080% масс. Предпочтительно содержание находится в пределах 0,0015 - 0,0050% масс. Здесь общая концентрация Ca (T. Ca) означает концентрацию Са, являющуюся суммой в стали кислоторастворимого Ca и нерастворимого в кислоте Ca.

T. O: не более 0,0100% масс.

Когда содержание O превышает 0,0100% масс. в виде T. O (общая концентрация O в стали), количество оксида увеличивается, что блокирует рост зерна и ухудшает потери в железе, так что верхний предел составляет 0,0100% масс. Предпочтительно содержание составляет не более 0,0060% масс. Здесь общая концентрация O (T.O) означает концентрацию О, являющуюся суммой кислоторастворимого О и нерастворимого в кислоте О.

Т. Ca/T. O: не менее 0,50, но не более 2,0

Как указано ранее, отношение (T. Ca/T. O) общей концентрации Ca к общей концентрации O в стали должно быть не менее 0,50, но не более 2,0. Когда отношение менее 0,50, оксидные включения имеют форму, вытянутую в направлении прокатки, и рост зерна блокируется, что ухудшает потери в железе. Причина, по которой верхний предел составляет 2,0, объясняется тем, что, когда отношение превышает 2,0, укрупненные оксидные включения являются начальной точкой растрескивания, что значительно снижает производительность. Предпочтительно оно составляет не менее 0,60, но не более 1,8.

Раств. Al/Si: не более 0,0020

В нетекстурированном листе электротехнической стали в соответствии с изобретением предпочтительно отношение (раств. Al/Si) концентрации раств. Al к концентрации Si в стали ограничено не более 0,0020 при соответствии вышеуказанному химическому составу, чтобы дополнительно улучшить потери в железе. Когда (раств. Al/Si) превышает 0,0020, оксидные включения имеют форму, вытянутую в направлении прокатки, и существует риск, что рост зерна блокируется, ухудшая потери в железе. Более предпочтительно это отношение составляет не более 0,0015. Здесь раств. Al означает кислоторастворимый Al. Его следует точно определить как (T. Al - раств. Al)/Si, но причина определения как (sol. Al/Si) обусловлена тем, что раств. Al связан с T. Al и, следовательно, раств. Al легче анализировать.

Также лист из нетекстурированной электротехнической стали в соответствии с изобретением может содержать следующие ингредиенты в дополнение к вышеуказанным ингредиентам.

Один или два элемента выбранных из Sn: 0,01 - 0,1% масс. и Sb: 0,01 - 0,1% масс.,

Оба Sn и Sb имеют эффект улучшения текстуры для улучшения магнитных свойств. Чтобы получить вышеуказанный эффект, каждый элемент предпочтительно добавлять в количестве не менее 0,01% масс. отдельно или в смеси. Однако, когда добавленное количество является чрезмерным, сталь охрупчивается, что вызывает разрушение листа и/или поверхностные дефекты, такие как плена или т.п., в процессе производства стального листа, так что каждый верхний предел предпочтительно составляет 0,1% масс. Более предпочтительно, он находится в диапазоне 0,02 - 0,05% масс.

Один или несколько элементов выбранных из Cu: 0,01 - 0,5% масс., Ni: 0,01 - 0,5% масс. и Cr 0,01 - 0,5% масс.

Cu, Ni и Cr могут присутствовать, поскольку они являются элементами, эффективными для повышения удельного сопротивления стали для уменьшения потерь в железе. Чтобы получить вышеуказанный эффект, каждый элемент предпочтительно добавлять в количестве не менее 0,01% масс. С другой стороны, эти элементы являются дорогостоящими по сравнению с Si и Al, так что каждое добавляемое количество предпочтительно составляет не более 0,5% масс.

Один или два элемента из РЗМ: 0,0001 - 0,0050% масс. и Mg: 0,0001 - 0,0050% масс.

Mg и РЗМ могут присутствовать, поскольку они являются элементами, образующими стабильный сульфид по сравнению с MnS и Cu2S при высокой температуре для улучшения магнитных свойств. Чтобы получить вышеуказанный эффект, каждый элемент предпочтительно добавлять в количестве не менее 0,0001% масс. С другой стороны, когда они добавлены чрезмерном количестве, эффект насыщается и становится экономически невыгодным, так что верхний предел предпочтительно составляет 0,0050% масс.

В нетекстурированном электротехническом стальном листе согласно изобретению остальная часть, отличная от вышеуказанных ингредиентов, представляет собой Fe и неизбежные примеси. Однако другие элементы могут содержаться в диапазоне, не наносящем вреда действию и эффекту изобретения. Например, элементы, содержащиеся в качестве неизбежной примеси, допускаются в пределах диапазона V: не более 0,004% масс., Nb: не более 0,004% масс., В: не более 0,0005% масс. и Ti: не более 0,002% масс.

Далее оксидные включения, присутствующие в стальном листе согласно изобретению, будут описаны ниже.

Чтобы получить подходящие магнитные свойства, предпочтительно, чтобы (CaO/SiO2) составляло не менее 0,50, и (Al2O3/(SiO2 + Al2O3 + CaO)) не более 0,15 в оксидных включениях, присутствующих в сечении по толщине листового проката в направлении прокатки и имеющих размер не менее 0,2 мкм в направлении толщины. Когда отношение выходит за пределы вышеуказанного диапазона, оксидные включения вытягиваются путём горячей прокатки, что блокирует рост зерна при самоотжиге после горячей прокатки, отжиге в зоне горячих состояний и окончательном отжиге и ухудшаются магнитные свойства. Более предпочтительно, CaO/SiO2 составляет не менее 0,60 и (Al2O3/(SiO2 + Al2O3 + CaO)) составляет не более 0,10. Кроме того, химический состав оксидных включений, присутствующих в стальном листе, представлен средним значением, когда 100 или более оксидных включений, присутствующих в сечении (L-образном сечении) параллельно направлению прокатки стального листа, анализируют с помощью SEM (сканирующий электронный микроскоп). В изобретении оксидное включение может быть смешанным с другим соединением, таким как сульфид или т.п.

Способ изготовления листа из нетекстурированной электротехнической стали в соответствии с изобретением будет описан ниже.

Лист из нетекстурированной электротехнической стали в соответствии с изобретением может быть изготовлен обычным оборудованием посредством обычного процесса, используемого при производстве нетекстурированных листов электротехнической стали.

Сначала расплавленное железо, имеющее концентрацию S, пониженную путём предварительной обработки расплавленного железа или т.п., обезуглероживают в конвертере для снижения концентрации углерода и дополнительно подвергают денитрированию в вакуумном устройстве для дегазации при обезуглероживании С до чрезвычайно низкой концентрации. После того, как концентрация С достигает предпочтительно не более 0,0050% масс., добавляют Si и/или сплав Si с двоякой целью, для регулировки концентрации Si до заданной концентрации и раскисления, и затем другой элемент или сплав для корректировки состава, такой как металлический Mn или т.п., для выполнения окончательной корректировки состава. Чтобы уменьшить концентрацию S при вакуумной дегазации может быть добавлен обессериватель, такой как СаО. Кроме того, часть сплава может быть добавлена при выпуске из конвертера.

После этого к расплавленной стали добавляют сплав Са (сплав СаSi). В качестве способа добавления сплава Са можно использовать инжекторный метод, способ добавления проволоки с железным покрытием и т.д.

В этом случае важно, чтобы (T. Ca/T. O) в расплавленной стали, имеющей скорректированный состав, контролировалось до не менее 0,50, но не более 2,0, в результате чего можно улучшить потери в железе.

Для того чтобы контролировать вышеуказанное (T. Ca/T. O) не менее 0,50, эффективным является увеличение количество сплава Са (сплав CaSi), добавленного к расплавленной стали, или обеспечение достаточного времени раскисления или т.п. в вакуумной дегазации для уменьшения количества кислорода. Конечно, эти обработки необходимо выполнять в диапазоне (T. Ca/T. O), который не превышает 2,0.

Кроме того, важно, чтобы (раств. Al/Si) контролировалось до значения не более 0,0020 путем максимального ограничения количества добавленнного Al. Таким образом, могут быть улучшены потери в железе.

После этого расплавленная сталь, полученная вышеуказанным способом, формируется в исходный стальной материал (сляб) методом непрерывной разливки или способом блюминга-слябинга или т.п.

Затем сляб подвергают горячей прокатке. Температура нагрева сляба SRT перед горячей прокаткой предпочтительно находится в диапазоне 1000 - 1250°C. SRT, превышающая 1250°C, вызывает большие потери энергии, что неэкономично. Кроме того, существует опасение уменьшения высокотемпературной прочности сляба и возникновения производственных проблем, таких как коробление сляба и т. д. С другой стороны, когда она ниже 1000°С, сопротивление деформации при горячей обработке увеличивается, и, следовательно, горячая прокатка становится затруднительной.

Последующая горячая прокатка может быть выполнена в обычном состоянии. Толщина листа в горячей прокатке предпочтительно составляет 1,5 - 2,8 мм с точки зрения обеспечения производительности. Когда она составляет менее 1,5 мм, во время горячей прокатки увеличиваются проблемы с прокаткой, а при превышении 2,8 мм обжатие холодной прокатки становится слишком высоким и текстура ухудшается. Более предпочтительно толщина листа в горячей прокатке находится в диапазоне 1,7 - 2,4 мм.

Стальной лист (горячекатаный лист) после горячей прокатки может подвергаться или не подвергаться отжигу в зоне горячих состояний, но преимущественно отказаться от отжига в зоне горячих состояний с точки зрения снижения себестоимости продукции. Когда исключают отжиг в зоне горячих состояний необходимо, чтобы температура намотки после горячей прокатки была не ниже 550°С. Когда она ниже 550°С, самоотжиг после намотки становится недостаточным для уменьшения степени рекристаллизации стального листа перед холодной прокаткой, и, следовательно, происходит образование складок и/или уменьшается плотность магнитного потока. Предпочтительно температура намотки не ниже 600°С.

С другой стороны, когда проводят отжиг в зоне горячих состояний, температура выдержки в отжиге в зоне горячих состояний должна быть в диапазоне 900 - 1150°С. Когда температура выдержки ниже 900°С, остаётся структура прокатки и эффект улучшения магнитных свойств не может быть получен в достаточной степени. Когда она превышает 1150°С, кристаллические зёрна укрупняются и легко возникают трещины при холодной прокатке, что является экономически невыгодным. Предпочтительно, этот диапазон составляет 950 - 1050°С.

Излишне говорить, что даже при отжиге в зоне горячих состояний температура намотки может быть не ниже 550°С.

Горячекатаный лист после горячей прокатки или после отжига в зоне горячих состояний подвергают однократной холодной прокатке или двукратной или многократной холодным прокаткам с отжигом между ними, чтобы приготовить холоднокатаный лист, имеющий конечную толщину листа. В этом случае предпочтительно использовать так называемую «тёплую» прокатку, повышая температуру листа до 200°С, чтобы увеличить плотность магнитного потока. Толщина холоднокатаного листа (конечная толщина листа) конкретно не определена, но предпочтительнее, чтобы она находилась в пределах 0,10 - 0,60 мм. Когда толщина составляет менее 0,10 мм, производительность снижается, а когда она превышает 0,60 мм, эффект снижения потерь в железе невелик. Кроме того, предпочтительным является диапазон 0,10 - 0,35 мм, когда потери в железе считаются важными.

После этого стальной лист, подвергнутый холодной прокатке до конечной толщины (холоднокатаный лист), подвергается окончательному отжигу путём непрерывного отжига. При окончательном отжиге температура выдержки предпочтительно находится в диапазоне 700 - 1150°С. Когда температура выдержки ниже 700°С, перекристаллизация не проходит в достаточной степени и, следовательно, не могут быть получены не только подходящие магнитные свойства, но и не может быть получен эффект корректировки формы при непрерывном отжиге. Когда она превышает 1150°C, потери энергии становятся большими и становятся неэкономичными.

Затем стальной лист после окончательного отжига предпочтительно наносить и прокаливать на поверхности стального листа изолирующую плёнку при необходимости для дальнейшего уменьшения потерь в железе. Кроме того, изолирующая плёнка предпочтительно является органической плёнкой, содержащей смолу, когда требуется хорошая способность к штамповке. Кроме того, предпочтительной является полуорганическая плёнка или неорганическая плёнка, когда свариваемость считается важной.

Пример 1

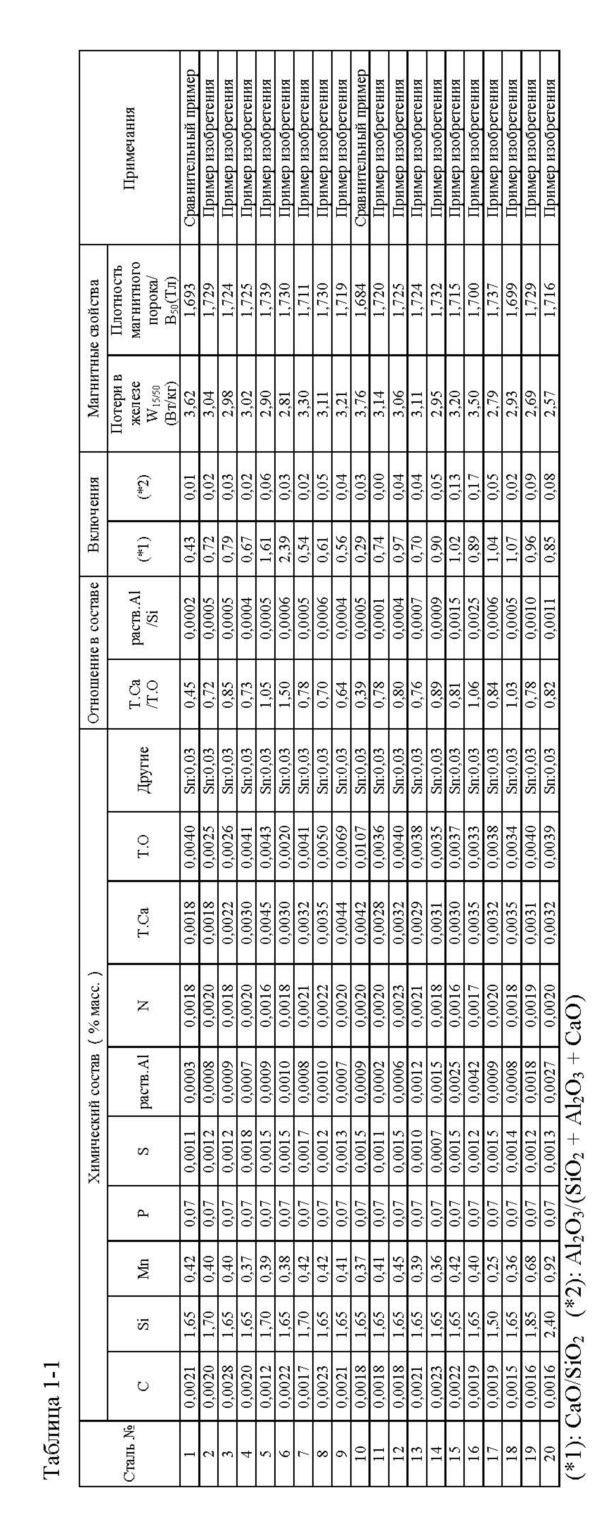

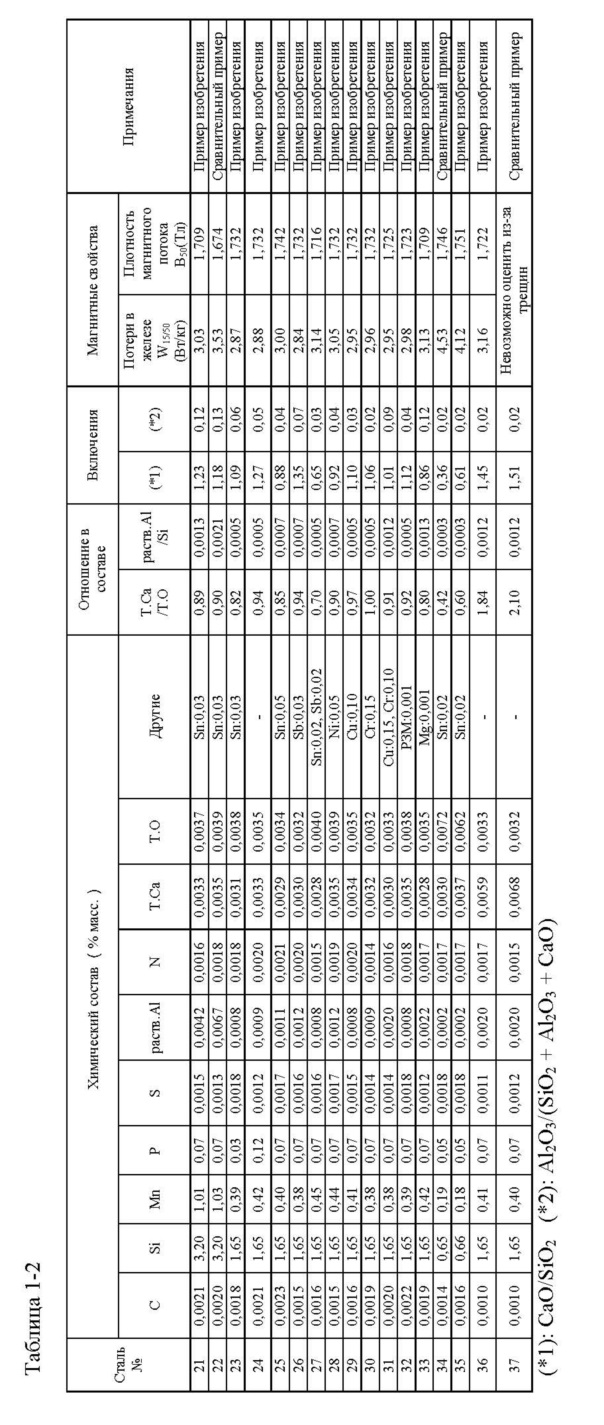

Стали №№ 1 - 37, имеющие различный химический состав, представленный в таблице 1, получают в форме слябов методом непрерывной разливки. При приготовлении стали добавляют Si, Ca и Al в качестве раскислителя. В качестве источника Ca используется CaSi. Добавочные количества этих раскислителей и CaSi соответствующим образом корректируются в соответствии с содержанием O, N и S в расплавленной стали.

Затем каждый сляб повторно нагревают до 1080 - 1180°С и подвергают горячей прокатке для получения горячекатаного листа с толщиной листа 2,3 мм. В этом случае температура намотки составляет 600°С (постоянная).

Затем горячекатаный лист травят и подвергают холодной прокатке для получения холоднокатаного листа с конечной толщиной листа 0,50 мм, который подвергают окончательному отжигу, выдерживая при температуре выдержки 1000°С в течение 10 секунд и покрывают изолирующей плёнкой для получения листа из нетекстурированной электротехнической стали (конечный лист).

Затем сечение полученного таким образом конечного листа параллельное направлению прокатки (L-секция) изучают с помощью сканирующего электронного микроскопа (SEM) для анализа химического состава 100 или более оксидных включений, из которого получают среднее значение содержания CaO, SiO2 и Al2O3 и вычисляют значение (CaO/SiO2) и (Al2O3/(SiO2 + Al2O3 + CaO)).

Затем сечение полученного таким образом конечного листа параллельное направлению прокатки (L-секция) изучают с помощью сканирующего электронного микроскопа (SEM) для анализа химического состава 100 или более оксидных включений, из которого получают среднее значение содержания CaO, SiO2 и Al2O3 и вычисляют значение (CaO/SiO2) и (Al2O3/(SiO2 + Al2O3 + CaO)).

Кроме того, образцы для испытания по Эпштейну вырезают из конечного листа в направлении прокатки (L) и направлении, перпендикулярном направлению прокатки (C), для измерения плотности магнитного потока B50 (плотность магнитного потока при силе намагничивания 5000 А/м) и потери в железе W15/50 (потери в железе при возбуждении при плотности магнитного потока 1,5 Тл и частоте 50 Гц) согласно JIS C2552.

Вышеуказанные результаты измерений также показаны в таблице 1. Как видно из этих результатов, стальные листы по изобретению, имеют низкие потери в железе W15/50, высокую плотность магнитного потока B50 и обладают подходящими магнитными свойствами.

Пример 2

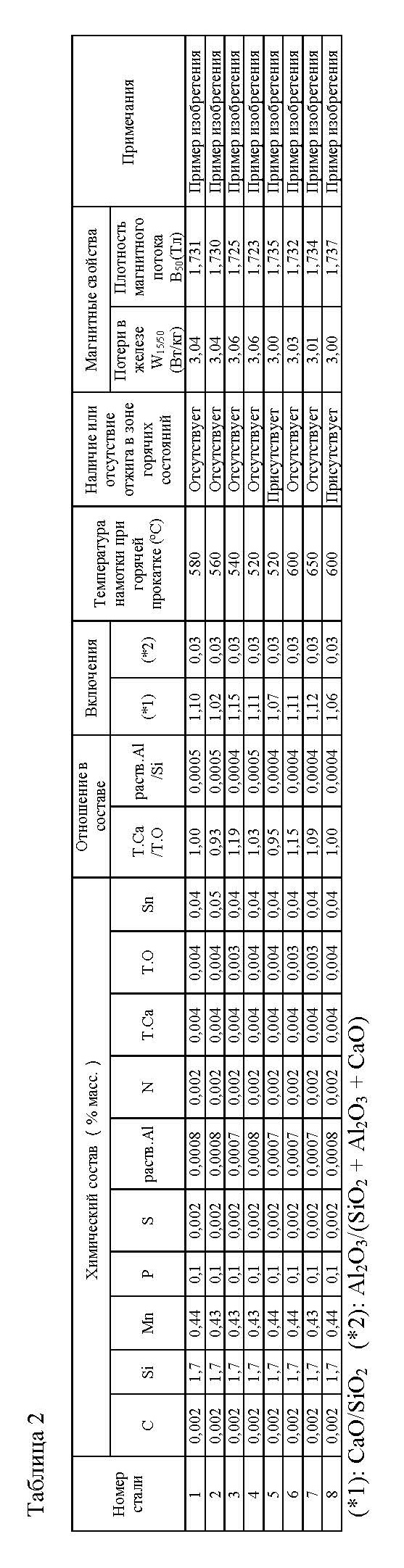

Стали № 1 - 8, имеющие сходный химический состав, представленный в таблице 2, получают тем же способом, что и в примере 1, и готовят слябы методом непрерывной разливки. Затем каждый из слябов повторно нагревают до 1150°С и подвергают горячей прокатке для получения горячекатаного листа, имеющего толщину листа 2,3 мм, который травят и подвергают холодной прокатке для получения холоднокатаного листа с конечной толщиной листа 0,50 мм. После этого лист подвергают окончательному отжигу, выдерживая в течение 10 секунд при температуре выдержки 1000°С и покрывают изолирующей плёнкой, чтобы получить лист из нетекстурированной электротехнической стали (листовой прокат). В этом случае температура намотки после горячей прокатки изменяется в диапазоне 520 - 650°С, как показано в таблице 2. Кроме того, каждая из сталей № 5 и 8 соответствует случаю, когда отжиг в зоне горячих состояний выполняется выдерживанием в течение 30 секунд при температуре выдержки 1000°С в непрерывном отжиге после горячей прокатки.

В полученном таким образом конечном листе включения анализируют с помощью SEM для расчёта средних отношений CaO, SiO2 и Al2O3 во включениях и (CaO/SiO2) и (Al2O3/(SiO2 + Al2O3 + CaO)), как в примере 1, при этом измеряют плотность магнитного потока B50 и потери в железе W15/50.

Вышеуказанные результаты измерений также показаны в таблице 2. Как видно из этих результатов, листы из нетекстурированной электротехнической стали, изготовленные в условиях по изобретению, обладают подходящими магнитными свойствами за счёт увеличения температуры намотки после горячей прокатки до не менее 550°С, даже если отжиг в зоне горячих состояний не выполняется.

Пример 3

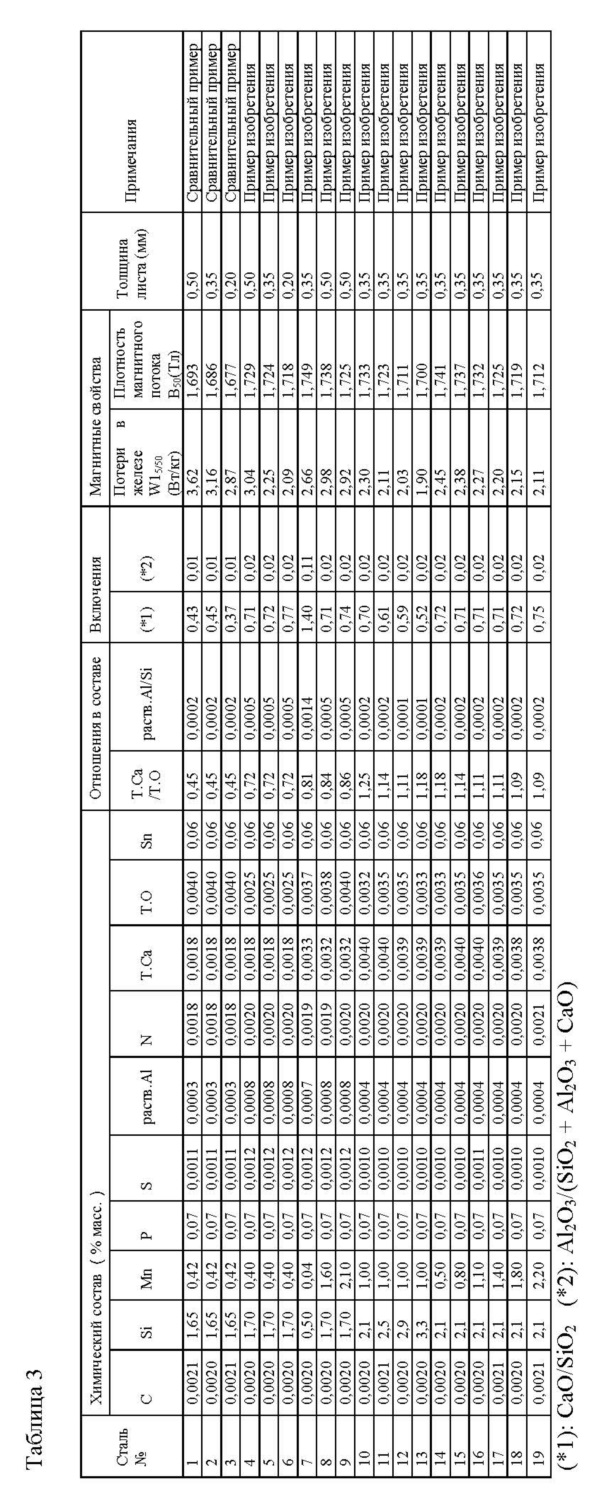

Стали № 1 - 19, имеющие различный химический состав, показанный в таблице 3, получают так же, как в примере 1, и готовят слябы методом непрерывной разливки. Затем каждый сляб повторно нагревают до 1150°С и подвергают горячей прокатке для получения горячекатаного листа, имеющего толщину листа 1,9 мм, который травят и подвергают холодной прокатке для получения холоднокатаного листа с конечной толщиной листа, изменяющегося в пределах 0,20 - 0,50 мм. После этого лист подвергают окончательному отжигу, выдерживая в течение 10 секунд при температуре выдержки 1000°С и покрывают изолирующей плёнкой, чтобы получить лист из нетекстурированной электротехнической стали (листовой прокат). Кроме того, температура намотки после горячей прокатки составляет 600°С.

В полученном таким образом конечном листе включения анализируют с помощью SEM так же, как в примере 1, для расчёта средних отношений CaO, SiO2 и Al2O3 во включениях и (CaO/SiO2) и (Al2O3/(SiO2 + Al2O3 + CaO)), измеряя при этом плотность магнитного потока B50 и потери в железе W15/50.

Вышеуказанные результаты измерений также показаны в таблице 3. Как видно из этих результатов, листы из нетекстурированной электротехнической стали, изготовленные в условиях по изобретению, обладают подходящими магнитными свойствами, даже когда изменяется толщина листа.

Изобретение относится к области металлургии, а именно к листу из нетекстурированной электротехнической стали, используемому в качестве материала железных сердечников двигателей. Лист имеет химический состав, содержащий, мас.%: C: не более 0,0050, Si: 0,1-5,0, Mn: 0,02-3,0, раств. Al: не более 0,0050, P: не более 0,2, S: не более 0,0050, N: не более 0,0040, остальное - Fe и неизбежные примеси. Общая концентрация Ca в стали составляет 0,0010-0,0080 мас.%, общая концентрация кислорода составляет не более 0,0100 мас.%, отношение общей концентраций Ca к общей концентрации кислорода составляет не менее 0,50 и не более 2,0, а отношение в составе стали CaO к SiO2 в присутствующих оксидных включениях в сечении по толщине листа в направлении прокатки и имеющих размер в направлении толщины листа не менее 0,2 мкм составляет 0,50-4,0. Обеспечивается высокая плотность магнитного потока и низкие потери в железе. 5 н. и 3 з.п. ф-лы, 2 ил., 3 табл., 3 пр.

1. Лист из нетекстурированной электротехнической стали с химическим составом, включающим, мас.%: C: не более 0,0050, Si: 0,1-5,0, Mn: 0,02-3,0, раств. Al: не более 0,0050, P: не более 0,2, S: не более 0,0050, N: не более 0,0040 и остальное Fe и неизбежные примеси, отличающийся тем, что общая концентрация Ca (Т. Ca) в стали составляет 0,0010-0,0080 мас.%, общая концентрация кислорода (T. O) составляет не более 0,0100 мас.%, а отношение концентраций (T. Ca/T. O) общей концентрации Ca к общей концентрации кислорода составляет не менее 0,50 и не более 2,0.

2. Лист по п. 1, отличающийся тем, что отношение концентраций (раств. Al/Si) раств. Al к Si составляет не более 0,0020.

3. Лист из нетекстурированной электротехнической стали химического состава, включающего, мас.%: C: не более 0,0050, Si: 0,1-5,0, Mn: 0,02-3,0, раств. Al: не более 0,0050, P: не более 0,2, S: не более 0,0050, N: не более 0,0040, остальное Fe и неизбежные примеси, отличающийся тем, что общая концентрация Ca (Т. Ca) в стали составляет 0,0010-0,0080 мас.%, общая концентрация кислорода (T. O) составляет не более 0,0100 мас.%, а отношение в составе стали (CaO/SiO2) CaO к SiO2 в присутствующих оксидных включениях в сечении по толщине листа в направлении прокатки и имеющих размер в направлении толщины листа не менее 0,2 мкм составляет 0,50-4,0.

4. Лист по п. 3, отличающийся тем, что отношение в составе стали (Al2O3/(CaO + SiO2 + Al2O3)) Al2O3 к (CaO + SiO2 + Al2O3) в оксидных включениях, присутствующих в сечении по толщине листа в направление прокатки и имеющих размер в направлении толщины листа не менее 0,2 мкм, составляет не более 0,15.

5. Лист по любому из пп. 1-4, отличающийся тем, что он содержит по меньшей мере одну группу элементов, выбранную из следующих групп A-C:

группа А: один или два элемента, выбранных из Sn: 0,01-0,1 мас.% и Sb: 0,01-0,1 мас.%;

группа B: один или несколько элементов, выбранных из Cu: 0,01-0,5 мас.%, Ni: 0,01-0,5 мас.% и Cr 0,01-0,5 мас.%; и

группа C: один или два элемента, выбранных из РЗМ: 0,0001-0,0050 мас.% и Mg: 0,0001-0,0050 мас.% в дополнение к вышеуказанному химическому составу.

6. Способ изготовления листа из нетекстурированной электротехнической стали по любому из пп. 1-5, включающий в себя горячую прокатку сляба для формирования горячекатаного листа, холодную прокатку горячекатаного листа, не подвергшегося отжигу горячекатаного листа, и окончательный отжиг, при этом температура намотки при горячей прокатке составляет не менее чем 550 °С.

7. Способ изготовления листа из нетекстурированной электротехнической стали по любому из пп. 1-5, включающий в себя горячую прокатку сляба для формирования горячекатаного листа, последующий отжиг горячекатаного листа, холодную прокатку и окончательный отжиг, при этом отжиг горячекатаного листа проводят при температуре, составляющей 900-1150 °С.

8. Способ изготовления листа из нетекстурированной электротехнической стали по любому из пп. 1-5, включающий в себя разливку очищенной расплавленной стали для формирования стального сляба, горячую прокатку сляба для формирования горячекатаного листа, необязательный отжиг горячекатаного листа, холодную прокатку горячекатаного листа и окончательный отжиг,

при этом расплавленное железо, подвергнутое десульфуризации и дефосфоризации, очищают в конвертере для получения расплавленной стали, при этом расплавленную сталь подвергают вакуумной дегазации для обезуглероживания до содержания С не более 0,0050 мас.% и добавляют элементы и/или сплав для корректировки состава, а затем в ковш добавляют сплав CaSi так, что общая концентрация Ca в стали (T. Ca) составляет 0,0010-0,0080 мас.%, общая концентрация кислорода (T. O) составляет не более 0,0100 мас.%, а отношение концентраций (T. Ca/T. O) общего содержания Ca к общему содержанию кислорода составляет не менее 0,50, но не более 2,0.

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ПРЕКРАСНЫМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2007 |

|

RU2400325C1 |

| НЕТЕКСТУРИРОВАННЫЙ ЭЛЕКТРОТЕХНИЧЕСКИЙ СТАЛЬНОЙ ЛИСТ, УЛУЧШЕННЫЙ ПО ПОТЕРЯМ В СЕРДЕЧНИКЕ | 2005 |

|

RU2362829C2 |

| ЛИТОЙ СЛЯБ ИЗ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2467826C2 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| WO 2013131213 A1, 12.09.2013. | |||

Авторы

Даты

2019-08-08—Публикация

2017-01-13—Подача