Область техники, к которой относится изобретение

Изобретение относится к листу из нетекстурированной электротехнической стали и способу его изготовления.

Известный уровень техники

В последнее время высокоэффективные асинхронные двигатели используются для удовлетворения растущих требований к энергосбережению на заводах. Для повышения эффективности таких двигателей предпринимаются попытки увеличить толщину набора железного сердечника и улучшить коэффициент заполнения обмотки. Предпринимаются дальнейшие попытки заменить обычный материал низкого качества материалом более высокого качества с низкими потерями в железе в виде листа электротехнической стали, используемого для железных сердечников.

Кроме того, с точки зрения уменьшения потерь в меди такие материалы сердечника для асинхронных двигателей должны обладать низкими потерями в железе и снижать эффективный ток возбуждения при проектной плотности магнитного потока. Чтобы уменьшить эффективный ток возбуждения, полезно увеличивать плотность магнитного потока материала сердечника.

Кроме того, в случае приводных двигателей гибридных электромобилей, которые в последнее время быстро распространяются, требуется высокий крутящий момент во время трогания и ускорения, и, таким образом, требуется дальнейшее улучшение плотности магнитного потока.

В качестве листа электротехнической стали, имеющего, например, высокую плотность магнитного потока, в JP2000129410A (PTL 1) описывается лист из нетекстурированной электротехнической стали, изготовленный из стали, к которой добавлен Si до 4% или менее и Co до 0,1% или более и 5% или менее. Однако, поскольку стоимость Co очень высока, это приводит к проблеме значительного увеличения стоимости при применении в обычном двигателе.

С другой стороны, использование материала с низким содержанием Si позволяет увеличить плотность магнитного потока, однако такой материал является мягким и претерпевает значительное увеличение потерь в железе при штамповке в материал сердечника двигателя.

Список цитированных источников

Патентная литература

PTL 1: JP2000129410A

Раскрытие сущности изобретения

Техническая проблема.

В этих обстоятельствах существует потребность в способе увеличения плотности магнитного потока листа электротехнической стали и уменьшения потерь в железе без значительного увеличения стоимости.

Таким образом, было бы полезно создать лист из нетекстурированной электротехнической стали с высокой плотностью магнитного потока и низкими потерями в железе, а также способ его изготовления.

Решение проблемы.

В результате обширных исследований по решению вышеуказанных проблем авторы изобретения установили, что, регулируя химический состав так, чтобы он позволял осуществлять γ → α превращение (превращение из γ фазы в α фазу) во время горячей прокатки и обеспечивал твёрдость по Виккерсу до 140 HV или более и 230 HV или менее, можно получить материал с улучшенным балансом между его плотностью магнитного потока и потерями в железе без проведения отжига в зоне горячих состояний.

Настоящее раскрытие было завершено на основе этих результатов, и его существенные признаки являются такими, как описаны ниже.

1. Лист из нетекстурированной электротехнической стали, включающий химический состав, содержащий (состоящий из) в % масс., С: 0,0050% или менее, Si: 1,50% или более и 4,00% или менее, Al: 0,500% или менее, Mn: 0,10% или более и 5,00% или менее, S: 0,0200% или менее, P: 0,200% или менее, N: 0,0050% или менее, O: 0,0200% или менее и Ca: 0,0010% или более и 0,0050% или менее, при этом остальное является Fe и неизбежными примесями, причём лист из нетекстурированной электротехнической стали имеет температуру превращения Ar3 700°C или выше, размер зерна 80 мкм или более и 200 мкм или менее, и твёрдость по Виккерсу 140 HV или более и 230 HV или менее.

2. Лист из нетекстурированной электротехнической стали по п. 1, в котором химический состав дополнительно содержит в % масс. Ni: 0,010% или более и 3,000% или менее.

3. Лист из нетекстурированной электротехнической стали по пп. 1 - 2, в котором химический состав дополнительно содержит в % масс., Ti: 0,0030% или менее, Nb: 0,0030% или менее, V: 0,0030% или менее и Zr: 0,0020% или менее.

4. Способ изготовления листа из нетекстурированной электротехнической стали по пп. 1 – 3, способ, включающий выполнение горячей прокатки, по меньшей мере, за один проход в двухфазной области γ-фазы и α-фазы.

Положительный эффект.

Согласно настоящему изобретению можно получить лист электротехнической стали с высокой плотностью магнитного потока и низкими потерями в железе.

Краткое описание чертежей

На прилагаемых чертежах:

фиг. 1 представляет собой схематический вид образца прокладочного кольца; и

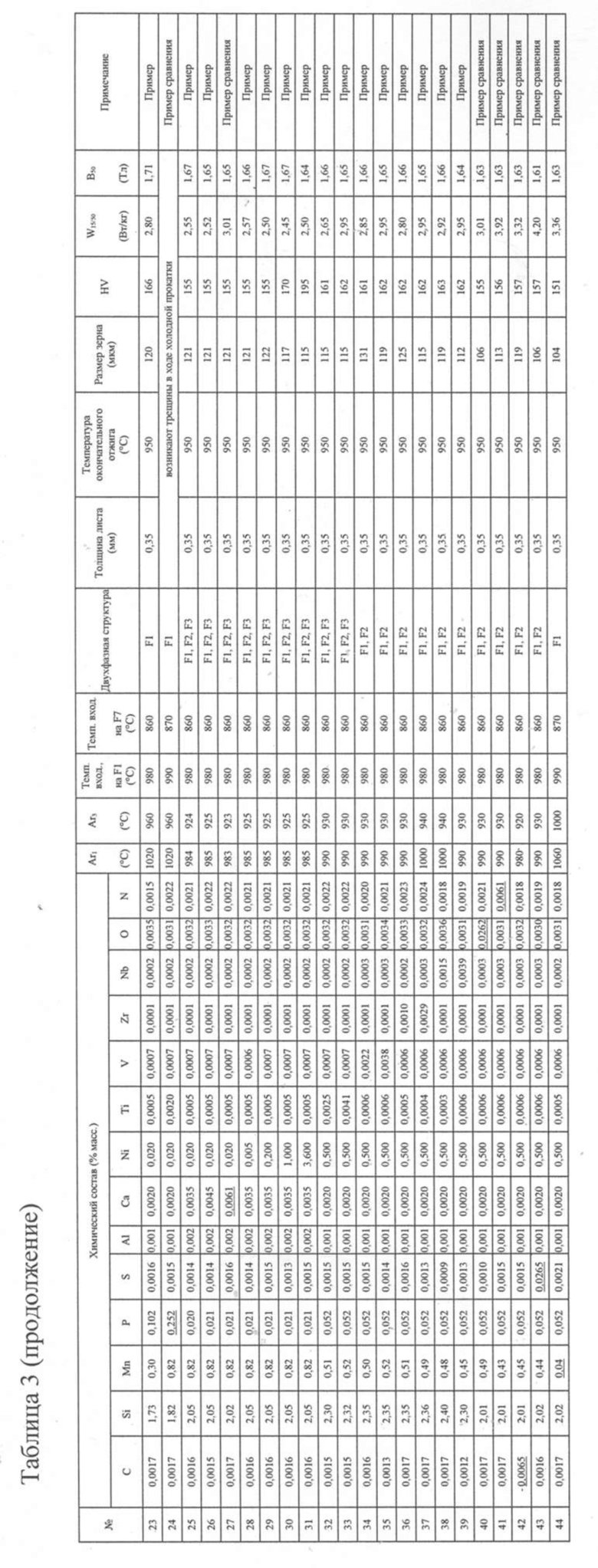

фиг. 2 представляет собой график, иллюстрирующий влияние температуры превращения Ar3 на плотность магнитного потока B50.

Осуществление изобретения

Причины ограничений раскрытия будут описаны ниже.

Во-первых, чтобы исследовать влияние двухфазной области на магнитные свойства готовят сталь A - сталь C, имеющие химический состав, указанный в таблице 1, выплавкой стали для получения слябов в лаборатории, и слябы подвергают горячей прокатке. Горячую прокатку выполняют за 7 проходов, причём температура на входе первого прохода (F1) доводится до 1030°C, и температура на входе конечного прохода (F7) до 910°C.

Таблица 1

После травления каждый горячекатаный лист подвергают холодной прокатке до толщины листа 0,35 мм, и затем подвергают окончательному отжигу при 950°C в течение 10 секунд в атмосфере 20% Н2 - 80% N2.

Из каждого конечного отожжённого листа, полученного таким образом, штамповкой готовят кольцевой образец 1, имеющий наружный диаметр 55 мм и внутренний диаметр 35 мм, V-образную пробивку 2 наносят в шести равноудалённых точках кольцевого образца 1, как показано на фиг. 1 и 10 кольцевых образцов 1 собирают и фиксируют в виде слоистой структуры. Измерение магнитных свойств проводят с использованием слоистой конструкции с первичной обмоткой 100 витков и вторичной обмоткой 100 витков, и результаты измерений оценивают с использованием ваттметра. Твёрдость по Виккерсу измерят в соответствии с JIS Z2244 путём вдавливания алмазного 500 г индентора в направлении поперечного сечения направления прокатки каждого стального листа. Размер зерна измеряют в соответствии с JIS G0551 после полировки поперечного сечения и травления ниталем.

Результаты измерения магнитных свойств и твёрдости по Виккерсу сталей А - С таблицы 1 приведены в таблице 2. Сосредоточив внимание на плотности магнитного потока, следует понимать, что плотность магнитного потока является низкой в стали А, и высокой в сталях B и C. Чтобы определить причину, мы исследовали текстуру материала после окончательного отжига, и установили, что текстура (111), которая негативно влияет на магнитные свойства, формируется в стали A по сравнению со сталями В и С. Известно, что микроструктура листа электротехнической стали перед холодной прокаткой оказывает большое влияние на формирование текстуры листа электротехнической стали, и было проведено исследование микроструктуры после горячей прокатки, и было установлено, что сталь А имела нерекристаллизованную микроструктуру. По этой причине считается, что в стали А текстура (111) формируется в ходе холодной прокатки и окончательного отжига после горячей прокатки.

Таблица 2

W15/50 (Вт/кг)

Мы также изучили микроструктуры сталей B и C после горячей прокатки и установили, что микроструктуры были полностью рекристаллизованными. Поэтому считается, что в сталях B и C формирование текстуры (111), негативно влияющей на магнитные свойства, подавляется и плотность магнитного потока увеличивается.

Как описано выше, для нахождения причины изменения микроструктур после горячей прокатки различных сталей, превращение при горячей прокатке оценивают измерением коэффициента линейного расширения. В результате установлено, что сталь А имеет одну α-фазу от высокотемпературного до низкотемпературного диапазонов и что во время горячей прокатки не происходит фазовых превращений. С другой стороны установлено, что температура превращения Ar3 составляет 1020°C для стали B и 930°C для стали C, и что γ → α превращение происходит на первом проходе в стали B и на третьем-пятом проходах в стали С. Считается, что γ → α превращение во время горячей прокатки приводит к рекристаллизации с деформационным превращением в качестве движущей силы.

Исходя из вышесказанного, важно чтобы γ → α превращение проходило в диапазоне температур, в котором выполняется горячая прокатка. Поэтому был проведён следующий эксперимент для определения температуры превращения Ar3, при которой должно быть завершено γ → α превращение. В частности, стали, каждая из которых содержит C: 0,0016%, Al: 0,001%, P: 0,010%, S: 0,0008%, N: 0,0020%, O: 0,0050 - 0,0070%, Ni: 0,100%, Ca: 0,0029%, Ti : 0,0010%, V: 0,0010%, Zr: 0,0005% и Nb: 0,0004% в качестве основных компонентов, с изменённым соотношением содержания Si и Mn, для изменения температур превращения Ar3, приготовлены выплавкой стали в лаборатории и сформованы в виде слябов. Полученные таким образом слябы подвергают горячей прокатки. Горячую прокатку выполняют за 7 проходов, причём температуру на входе первого прохода (F1) доводят до 900°C, и температуру на входе конечного прохода (F7) до 780°C, так что, по меньшей мере, один проход горячей прокатки проводят в двухфазной области α-фазы и γ-фазы.

После травления каждый горячекатаный лист подвергают холодной прокатке до толщины листа 0,35 мм и затем подвергают окончательному отжигу при 950°C в течение 10 секунд в атмосфере 20% Н2 - 80% N2.

Из каждого полученного таким образом окончательного отожжённого листа кольцевой образец 1, имеющий наружный диаметр 55 мм и внутренний диаметр 35 мм, готовят штамповкой, V-образную пробивку 2 наносят в шести равноудалённых точках кольцевого образца 1, как показано на фиг. 1 и 10 кольцевых образцов 1 собирают и фиксируют в виде слоистой структуры. Измерение магнитных свойств проводят с использованием слоистой конструкции с первичной обмоткой 100 витков и вторичной обмоткой 100 витков, и результаты измерений оценивают с использованием ваттметра.

Фиг. 2 иллюстрирует влияние температуры превращения Ar3 на плотность магнитного потока B50. Видно, что, когда температура превращения Ar3 ниже 700°C, плотность магнитного потока B50 уменьшается. Хотя причина не ясна, считается, что, когда температура превращения Ar3 ниже 700°C, размер зерна до холодной прокатки настолько мал, что это приводит к образованию текстуры (111), негативно влияющей на магнитные свойства, во время процесса от последующей холодной прокатки до окончательного отжига.

Ввиду вышеизложенного температура превращения Ar3 предпочтительно устанавливается равной 700°C или выше. Она предпочтительно устанавливается равной 730°C или выше с точки зрения плотности магнитного потока. Верхний предел температуры превращения Ar3 не установлен. Однако важно, чтобы во время горячей прокатки происходило γ→α превращение и, по меньшей мере, один проход горячей прокатки выполнялся в двухфазной области γ-фазы и α-фазы. Ввиду этого предпочтительно температура превращения Ar3 задаётся равной 1000оС или ниже. Это потому, что выполнение горячей прокатки во время превращения даёт текстуру, которая предпочтительна для магнитных свойств.

Обращая внимание на оценке потерь в железе в вышеприведённой таблице 2, можно видеть, что потери в железе являются низкими в сталях А и С и высокими в стали В. Хотя причина неясна, считается, что, поскольку твёрдость (HV) стального листа после окончательного отжига стали В была низкой, поле напряжения сжатия, создаваемое штамповкой и уплотнением, легко расширялось и потери в железе увеличивались. Следовательно, твёрдость по Виккерсу стального листа устанавливают равной 140 HV или более, и предпочтительно 150 HV или более. С другой стороны, твёрдость по Виккерсу выше 230 HV приводит к более сильному износу пресс-формы, что излишне увеличивает стоимость. Следовательно, верхний предел установлен равным 230 HV и предпочтительно 200 HV или менее. Кроме того, чтобы обеспечить твёрдость по Виккерсу 140 HV или более и 230 HV или менее, необходимо соответствующим образом добавить элемент, вызывающий твёрдорастворное упрочнение, такой как Si, Mn или P. Твёрдость по Виккерсу измеряют в соответствии с JIS. Z2244 путём вдавливания алмазного 500 г индентора в поперечном сечении направления прокатки каждого стального листа. Размер зерна измеряют в соответствии с JIS G0551 после полировки поперечного сечения и травления ниталем.

Далее описывается лист из нетекстурированной электротехнической стали в соответствии с одним из раскрытых осуществлений. Во-первых, будут объяснены причины ограничения химического состава стали. Когда компоненты выражены в «%», это относится к «% масс.», если не указано иное.

С: 0,0050% или менее

Содержание С установлено равным 0,0050% или менее с точки зрения предотвращения магнитного старения. С другой стороны, поскольку С оказывает влияние на улучшение плотности магнитного потока, содержание С предпочтительно составляет 0,0010% или более.

Si: 1,50% или более и 4,00% или менее

Si является полезным элементом для увеличения удельного сопротивления стального листа. Таким образом, содержание Si предпочтительно составляет 1,50% или более. С другой стороны, содержание Si, превышающее 4,00%, приводит к уменьшению насыщения плотности магнитного потока и соответствующему снижению плотности магнитного потока. Таким образом, верхний предел содержания Si установлен равным 4,00%. Содержание Si предпочтительно составляет 3,00% или менее. Это связано с тем, что, если содержание Si превышает 3,00%, необходимо добавить большое количество Mn, чтобы получить двухфазную область, что излишне увеличивает стоимость.

Al: 0,500% или менее

Al является типом элементов закрытой γ-области, и более низкое содержание Al является предпочтительным. Содержание Al составляет 0,500% или менее, предпочтительно 0,020% или менее и более предпочтительно 0,002% или менее. Следует отметить, что содержание Al, как правило, не опускается ниже 0,0005%, поскольку снижение его ниже 0,0005% является трудным для производства в промышленном масштабе, и 0,0005% является приемлемым в настоящем раскрытии.

Mn: 0,10% или более и 5,00% или менее

Поскольку Mn является элементом эффективным для увеличения γ-области нижний предел содержания Mn установлен равным 0,10%. С другой стороны, содержание Mn, превышающее 5,00%, приводит к снижению плотности магнитного потока. Таким образом, верхний предел содержания Mn установлен равным 5,00%. Содержание Mn предпочтительно составляет 3,00% или менее. Причина в том, что содержание Mn, превышающее 3,00%, излишне увеличивает стоимость.

S: 0,0200% или менее

S вызывает увеличение потерь в железе из-за выделения MnS, если её добавление превышает 0,0200%. Таким образом, верхний предел содержания S установлен равным 0,0200%. Следует отметить, что содержание S, как правило, не опускается ниже 0,0001%, поскольку его снижение ниже 0,0001% затруднено при производстве в промышленном масштабе, и 0,0001% является приемлемым в настоящем раскрытии.

P: 0,200% или менее

P увеличивает твёрдость стального листа, если его добавление превышает 0,200%. Таким образом, содержание Р устанавливается равным 0,200% или менее и более предпочтительно 0,100% или менее. Более предпочтительно содержание Р установлено равным 0,010% или более и 0,050% или менее. Это потому, что P обладает эффектом подавления азотирования путём поверхностной сегрегации.

N: 0,0050% или менее

N вызывает более значительное выделение AlN и увеличивает потери в железе, если его добавить в большом количестве. Таким образом, содержание N установлено равным 0,0050% или менее. Следует отметить, что содержание N, как правило, не опускается ниже 0,0005%, поскольку его снижение менее 0,0005% является трудным для производства в промышленном масштабе, и 0,0005% является приемлемым в настоящем раскрытии.

О: 0,0200% или менее

О увеличивает количество оксидов и увеличивает потери в железе, если его добавить в большом количестве. Таким образом, содержание O установлено равным 0,0200% или менее. Следует отметить, что содержание O, как правило, не опускается ниже 0,0010%, поскольку его снижение менее 0,0010% является трудным для производства в промышленном масштабе, и 0,0010% является приемлемым в настоящем раскрытии.

Ca: 0,0010% или более и 0,0050% или менее

Ca может связывать сульфиды в виде CaS и уменьшать потери в железе. Следовательно, верхний предел содержания Ca установлен равным 0,0010%. С другой стороны, если оно превышает 0,0050%, выделяется большое количество CaS и увеличиваются потери в железе. Поэтому верхний предел установлен равным 0,0050%. Чтобы стабильно снижать потери в железе, содержание Са предпочтительно устанавливают равным 0,0015% или более и 0,0035% или менее.

Были описаны основные компоненты стального листа в соответствии с раскрытием. Остальное, кроме указанных выше компонентов, состоит из железа и неизбежных примесей. Однако следующие необязательные элементы также могут быть добавлены при необходимости.

Ni: 0,010% или более и 3,000% или менее

Поскольку Ni является элементом, эффективным в увеличении γ области, нижний предел содержания Ni установлен равным 0,010%. С другой стороны, содержание Ni, превышающее 3,000%, излишне увеличивает стоимость. Поэтому верхний предел установлен равным 3,000% и более предпочтительный диапазон составляет от 0,100% до 1,000%. Следует отметить, что содержание Ni может быть равным 0%.

В химическом составе предпочтительно снижать содержание Ti, Nb, V и Zr в % масс., так чтобы присутствовало Ti: 0,0030% или менее, Nb: 0,0030% или менее, V: 0,0030% или менее и Zr: 0,0020% или менее, и соответственно содержание всех этих компонентов не должно превышать указанные верхние пределы.

Ti: 0,0030% или менее

Ti увеличивает выделение TiN и может увеличить потери в железе, если его добавить в большом количестве. Таким образом, содержание Ti устанавливается равным 0,0030% или менее. Следует отметить, что содержание Ti может составлять 0%.

Nb: 0,0030% или менее

Nb увеличивает выделение NbC и может увеличить потери в железе, если его добавить в большом количестве. Таким образом, содержание Nb установлено равным 0,0030% или менее. Следует отметить, что Nb может быть 0%.

V: 0,0030% или менее

V увеличивает выделение VN и VC и может увеличить потери в железе, если его добавить в большом количестве. Таким образом, содержание V установлено равным 0,0030% или менее. Следует отметить, что содержание V может быть 0%.

Zr: 0,0020% или менее

Zr увеличивает выделение ZrN и может увеличить потери в железе, если его добавить в большом количестве. Таким образом, содержание Zr установлено равным 0,0020% или менее. Следует отметить, что содержание Zr может быть 0%.

Далее будет описана микроструктура стали.

Средний размер зерна составляет 80 мкм или более и 200 мкм или менее. Если средний размер зерна составляет менее 80 мкм, твёрдость по Виккерсу действительно можно довести до 140 HV или более в случае материала с низким содержанием Si. Однако этот небольшой размер зерна может увеличить потери в железе. Поэтому размер зерна установлен равным 80 мкм или более. С другой стороны, когда размер зерна превышает 200 мкм, пластическая деформация из-за штамповки и уплотнения увеличивается, что приводит к увеличению потерь в железе. Поэтому верхний предел размера зерна установлен равным 200 мкм. В заявке средний размер зерна измеряется в соответствии с JIS G0051 после полировки поперечного сечения в направлении прокатки стального листа и травления ниталем. Чтобы получить размер зерна 80 мкм или более и 200 мкм или менее, необходимо соответствующим образом контролировать конечную температуру отжига. То есть, устанавливая конечную температуру отжига в диапазоне от 900°C до 1050°C, можно регулировать размер зерна до предварительно определённого значения. Кроме того, средний размер зерна предпочтительно составляет 100 мкм или более и 150 мкм или менее с точки зрения потерь в железе.

Нижеследующее обеспечивает конкретное описание условий изготовления листа из нетекстурированной электротехнической стали согласно раскрытию.

Лист из нетекстурированной электротехнической стали в соответствии с настоящим изобретением может быть изготовлен иным образом, обычным способом изготовления листа из нетекстурированной электротехнической стали, при условии, что химический состав и условия горячей прокатки, указанные в описании, находятся в предварительно определённых диапазонах. То есть расплавленная сталь подвергается продувке в конвертере и дегазации, где её доводят до заданного химического состава, и затем отливке для получения сляба, и сляб подвергают горячей прокатке. Температура подачи в чистовую клеть и температура намотки во время горячей прокатки конкретно не указываются, однако необходимо выполнить, по меньшей мере, один проход горячей прокатки в двухфазной области γ-фазы и α-фазы. Температуру намотки предпочтительно устанавливают равной 650°С или ниже, чтобы предотвратить окисление во время намотки. Согласно настоящему раскрытию подходящие магнитные свойства могут быть получены без отжига в зоне горячих состояний. Однако может быть выполнен отжиг в зоне горячих состояний. Затем стальной лист подвергают холодной прокатке однократной или двукратной или многократной с промежуточным отжигом, выполняемым между ними, до заданной толщины листа, и последующему окончательному отжигу в соответствии с вышеуказанными условиями.

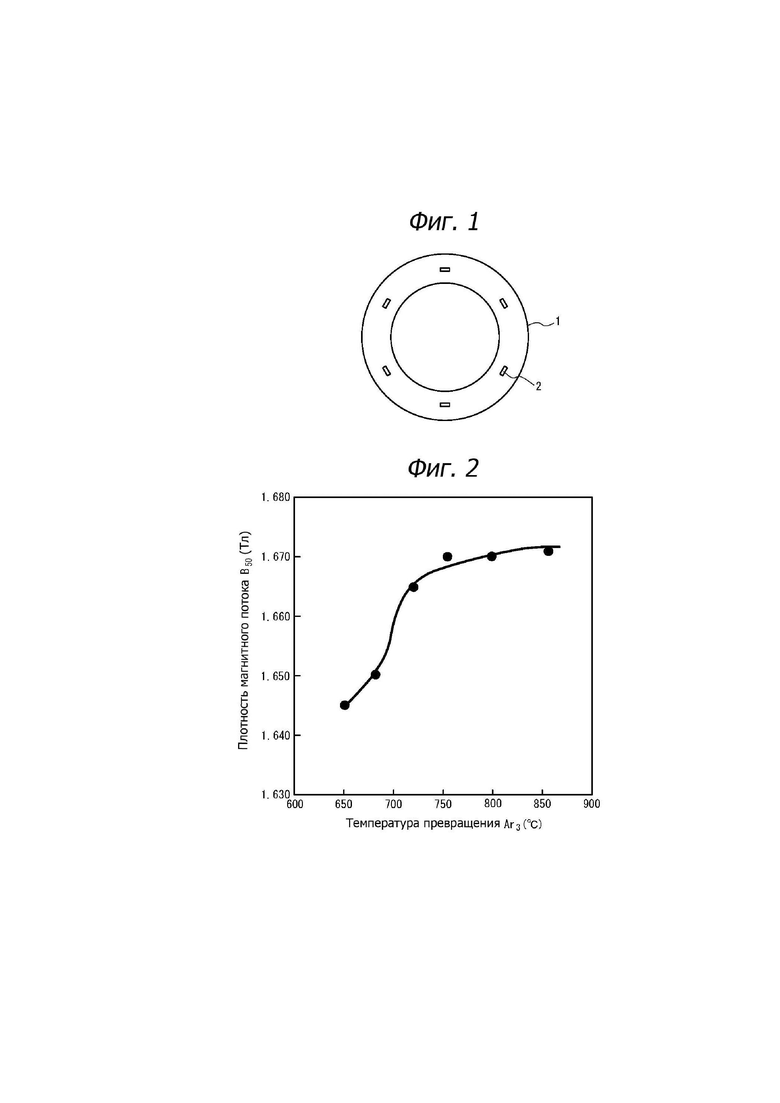

Примеры

Расплавленную сталь продувают в конвертере, дегазируют, выплавляют до составов, перечисленных в таблице 3, и отливали в слябы. Затем каждый стальной сляб подвергают нагреву при 1120°C в течение 1 часа и горячей прокатке для получения горячекатаного стального листа, имеющего толщину листа 2,0 мм. Чистовую горячую прокатку выполняют за 7 проходов, температуру на входе на первом проходе и температуру на входе на последнем проходе устанавливают, как указано в таблице 3, и температуру намотки устанавливают равной 650°C. После этого каждый стальной лист протравливают и подвергают холодной прокатке до толщины листа 0,35 мм. Каждый стальной лист, полученный таким образом, подвергают окончательному отжигу в атмосфере 20% H2 - 80% N2 в условиях, перечисленных в таблице 3, с временем отжига 10 секунд. Затем оценивают магнитные свойства (W15/50, B50) и твёрдость (HV). При измерении магнитных свойств образцы для испытания по методу Эпштейна вырезают в направлении прокатки и в поперечном направлении (направлении, перпендикулярном направлению прокатки) от каждого стального листа, и проводят испытание по методу Эпштейна. Твёрдость по Виккерсу измеряют в соответствии с JIS Z2244 путём вдавливания алмазного индентора весом 500 г в поперечном сечении поперечного направления каждого стального листа. Размер зерна измеряют в соответствии с JIS G0551 после полировки поперечного сечения и травления ниталем.

Из таблицы 3 видно, что все листы из нетекстурированной электротехнической стали в соответствии с нашими примерами, в которых химический состав, температура превращения Ar3, размер зерна и твёрдость по Виккерсу, находятся в пределах объёма раскрытия подходят как по плотности магнитного потока, так и по потерям в железе по сравнению со стальными листами согласно сравнительным примерам.

Из таблицы 3 видно, что все листы из нетекстурированной электротехнической стали в соответствии с нашими примерами, в которых химический состав, температура превращения Ar3, размер зерна и твёрдость по Виккерсу, находятся в пределах объёма раскрытия подходят как по плотности магнитного потока, так и по потерям в железе по сравнению со стальными листами согласно сравнительным примерам.

Промышленная применимость

Согласно раскрытию, можно изготовить листы из нетекстурированной электротехнической стали, обеспечивающие подходящий баланс между плотностью магнитного потока и потерями в железе без проведения отжига в зоне горячих состояний.

Список ссылочных позиций

1 Кольцевой образец

2 V образная пробивка

Изобретение относится к области металлургии, а именно к листу из нетекстурированной электротехнической стали, используемому в качестве материала железных сердечников приводных двигателей, в частности для гибридных автомобилей. Лист выполнен из стали, имеющей следующий химический состав, мас.%: С: 0,0050% или менее, Si: 1,50% или более и 4,00% или менее, Al: 0,500% или менее, Mn: 0,10% или более и 5,00% или менее, S: 0,0200% или менее, Р: 0,200% или менее, N: 0,0050% или менее, O: 0,0200% или менее, Ca: 0,0010% или более и 0,0050% или менее, Ni: 0,005% или более и 3,000% или менее, Ti: 0,0030% или менее, Nb: 0,0030% или менее, V: 0,0030% или менее, Zr: 0,0020% или менее, остальное - Fe и неизбежные примеси. Сталь листа имеет температуру превращения Ar3 700°C или выше, размер зерна 80 мкм или более и 200 мкм или менее и твёрдость по Виккерсу 140 HV или более и 230 HV или менее. Достигается повышение плотности магнитного потока листа электротехнической стали и уменьшение потерь в железе без значительного увеличения стоимости. 2 н.п. ф-лы, 2 ил., 3 табл.

1. Лист из нетекстурированной электротехнической стали, включающий химический состав, содержащий в мас.%:

С: 0,0050% или менее,

Si: 1,50% или более и 4,00% или менее,

Al: 0,500% или менее,

Mn: 0,10% или более и 5,00% или менее,

S: 0,0200% или менее,

Р: 0,200% или менее,

N: 0,0050% или менее,

O: 0,0200% или менее,

Ca: 0,0010% или более и 0,0050% или менее,

Ni: 0,005% или более и 3,000% или менее,

Ti: 0,0030% или менее,

Nb: 0,0030% или менее,

V: 0,0030% или менее и

Zr: 0,0020% или менее,

остальное - Fe и неизбежные примеси,

причём лист из нетекстурированной электротехнической стали имеет температуру превращения Ar3 700°C или выше, размер зерна 80 мкм или более и 200 мкм или менее и твёрдость по Виккерсу 140 HV или более и 230 HV или менее.

2. Способ получения листа из нетекстурированной электротехнической стали по п.1, включающий выполнение горячей прокатки за по меньшей мере один проход в двухфазной области γ-фазы и α-фазы и проведение окончательного отжига прокатанной стали при температуре от 900 до 1050°С.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| НЕТЕКСТУРИРОВАННАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ ЛИСТОВАЯ СТАЛЬ С ПРЕВОСХОДНЫМИ МАГНИТНЫМИ СВОЙСТВАМИ И СПОСОБ ОБРАБОТКИ КАЛЬЦИЕМ ЭТОЙ СТАЛИ | 2012 |

|

RU2590740C2 |

| ЛИТОЙ СЛЯБ ИЗ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2467826C2 |

| СПОСОБ ПРОИЗВОДСТВА НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2011 |

|

RU2532786C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ПРЕКРАСНЫМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2007 |

|

RU2400325C1 |

| Токарный резец | 1924 |

|

SU2016A1 |

Авторы

Даты

2020-05-29—Публикация

2017-08-30—Подача