Изобретение относится к области машиностроения и предназначено для защиты от несанкционированного выброса рабочей жидкости из гидравлических систем строительно-дорожных, сельскохозяйственных, мелиоративных, лесотехнических, промышленных машин и оборудования с гидроприводом рабочих органов.

Наиболее близкой является система защиты гидропривода, включающая гидробак, насос, соединённый напорной гидролинией через гидрораспределитель с гидроприводом, оснащённым датчиками, установленными на гибких рукавах высокого давления, генерирующими акустические сигналы, вызванные образованием микротрещин, линию слива в гидробак, редукционный клапан, механизм отключения подачи рабочей жидкости и контроллер, содержащий световой, звуковой сигнализаторы, преобразователь сигналов акустических датчиков, амплитудный и частотный анализатор электрических импульсов, блок настройки порога срабатывания системы защиты гидропривода, блок сравнения фонового значения акустических сигналов и порога срабатывания, поступающих в блок управления электрической цепи исполнительным механизмом, предназначенным для отключения подачи рабочей жидкости в напорную гидролинию в начальной стадии образования микротрещин и включения световой и звуковой сигнализаций (патент на изобретение № 2715442, МПК F15B 20/00, 28.02.2020).

Система оснащена средством дистанционного диагностирования начала образования микротрещин на внутренней оболочке рукавов высокого давления, предназначенным для предупреждения оператора звуковой и световой сигнализациями о начальной стадии разрушения рукавов высокого давления гидропривода и автоматического отключении подачи рабочей жидкости в напорную гидролинию до начала разрушения, что предотвращает выброс в атмосферу рабочей жидкости, однако к недостатку следует отнести отсутствие в системе защиты средства оперативного оповещения диспетчерской службы базы машинно-тракторного парка о неисправности рукавов высокого давления гидропривода машины необходимого для принятия мер поиска места расположения машины с последующей заменой повреждённых рукавов и оперативного восстановления работоспособности машины непосредственно на рабочем месте машины, чем обеспечивается снижение простоя машины и, как следствие, повышение производительности.

Задачей технического решения является разработка устройства дистанционного оповещения диспетчерской службы базы машинно-тракторного парка о неисправности рукавов высокого давления гидропривода для оперативного её восстановления непосредственно на рабочем месте машины.

Технический результат – повышение производительности и эксплуатационной надёжности гидропривода и, соответственно, машин.

Технический результат достигается при использовании системы защиты гидропривода, включающей гидробак, насос, соединённый напорной гидролинией через гидрораспределитель с гидроприводом, оснащённым акустическими датчиками, установленными на внутренней оболочке гибких рукавов высокого давления, генерирующими акустические сигналы начального момента разрушения материала рукавов, линию слива в гидробак, редукционный клапан, механизм отключения подачи рабочей жидкости и контроллер, содержащий световой, звуковой сигнализаторы, блок настройки порога срабатывания системы защиты гидропривода, блок сравнения фонового значения акустических сигналов и порога срабатывания, поступающих в блок управления электрической цепи исполнительным механизмом, предназначенным для отключения подачи рабочей жидкости в напорную гидролинию в начальной стадии образования микротрещин и включения световой и звуковой сигнализаций, при этом система защиты гидропривода дополнительно оснащена преобразователем сигналов акустических датчиков в радиосигнал, определителем времени и места образования радиосигнала о неисправности рукавов высокого давления, расположенными в контроллере, а также передатчиком радиосигнала о неисправности рукавов высокого давления на диспетчерский пункт для оперативного восстановления рукавов высокого давления гидропривода непосредственно на рабочем месте машины.

Сущность изобретения заключается в том, что система защиты гидропривода оснащена преобразователем акустических сигналов датчиков, регистрирующих начало образования микротрещин на внутренней оболочке рукавов высокого давления гидропривода машин в радиосигнал, по которому определяется место нахождения неисправной машины и время начала образования микротрещин рукавов высокого давления, а также радиопередатчиком, предназначенным для передачи информации на диспетчерский пункт.

Дистанционное оповещение диспетчерской службы базы машинно-тракторного парка о неисправности рукавов высокого давления гидропривода машины, места её расположения и времени появления неисправности, позволяет оперативно принять решение по восстановлению на рабочем месте неисправной машины, что обеспечивает снижение времени простоя машины, повышение производительности машины и эксплуатационной надёжности гидропривода машины.

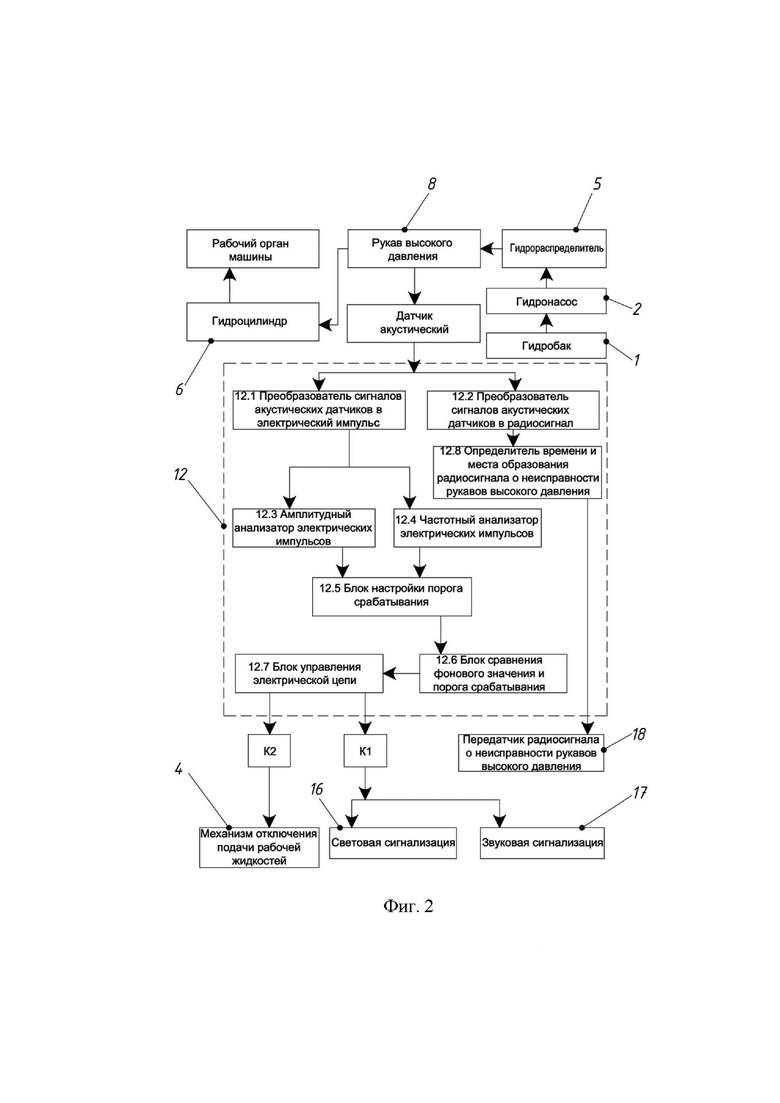

Заявленное изобретение поясняется графическим материалом:

- на фиг. 1 схематично представлен общий вид системы защиты гидропривода;

- на фиг. 2 представлена схема алгоритма преобразования акустических сигналов датчиков в электрический импульс и радиосигнал и передачи информации на диспетчерский пульт управления.

Система защиты гидропривода содержит гидробак 1, последовательно соединённые между собой трубопроводами насос 2, редукционный клапан 3, механизм 4 отключения подачи рабочей жидкости в напорную гидролинию, гидрораспределитель 5, и гидродвигатель 6, напорную цельнометаллическую гидролинию высокого давления 7, напорные гибкие рукава высокого давления 8 поршневой и штоковой полостей гидродвигателя 6, сливную гидролинию 9 гидрораспределителя 5, сливную гидролинию 10 редукционного клапана 3, сливную гидролинию 11 механизма 4 отключения подачи рабочей жидкости в напорную гидролинию 7 , контроллер 12, блок питания 13, электрическую цепь 14, выключатель W электрической цепи 14, акустические датчики (D) 15, контакты К1 включения LS световой 16 и ZS звуковой 17 сигнализаций, контакты К2 механизма 4 отключения подачи рабочей жидкости в напорную гидролинию 7. передатчик 18 радиосигнала координаты и времени места расположения неисправной машины на диспетчерский пункт базы машинно-тракторного парка.

Редукционный клапан 3 предназначен для циркуляции рабочей жидкости между насосом 2 и гидробаком 1 через сливную гидролинию 10 при неисправном механизме 4 отключения подачи рабочей жидкости в напорную гидролинию 7 или неисправности гидрораспределителя 5.

Механизм 4 отключения подачи рабочей жидкости в напорную гидролинию 7 при обнаружении неисправности в гидравлической системе направляет поток рабочей жидкости от насоса 2 по сливному каналу 11 в гидробак 1.

Контроллер 12 содержит преобразователь сигналов акустических датчиков D в электрический импульс 12.1, преобразователь сигналов акустических датчиков D в радиосигнал 12.2, амплитудный анализатор электрических импульсов 12.3, частотный анализатор электрических импульсов 12.4, блок настройки порога срабатывания 12.5, блок сравнения фонового значения и порога срабатывания 12.6, блок управления электрической цепи 12.7, определитель координаты времени и места образования радиосигнала о неисправности рукавов высокого давления 12.8.

Блок питания 13 и электрическая цепь 14 предназначены для управления контактами К1 и К2 механизмом 4 отключения подачи рабочей жидкости в напорную гидролинию 7 и включением световой 16 и звуковой 17 сигнализаций, предупреждающих оператора о начальной стадии разрушения рукавов высокого давления.

Акустические датчики 15 предназначены для регистрации начальной стадии образования микротрещин на внутренней оболочке рукавов высокого давления и передачи сигнала в контроллер для преобразования его в электрический импульс и радиосигнал.

Радиопередатчик 18 предназначен передачи информации о неисправности рукавов высокого давления гидропривода на диспетчерский пункт базы машинно-тракторного парка для принятия решения о оперативном восстановлении неисправной машины непосредственно на рабочем месте.

Система защиты гидропривода работает следующим образом.

При подготовке системы защиты гидропривода к работе включается насос 2 гидравлической системы, блок питания 13 электрической цепи 14 и проводится настройка контроллера 12 на рабочий режим системы защиты гидропривода. Во время настройки контроллера 12 на рабочий режим предварительно в блоке 12.6 выполняется сравнительная оценка фонового значения амплитуды и частоты электрических импульсов полученных после преобразования сигналов акустических датчиков 15 в амплитудные (анализатор 12.3) и частотные (анализатор 12.4) электрические импульсы и устанавливается с учётом полученных значений ожидаемый порог срабатывания системы защиты гидропривода, а также в преобразователе 12.2 проводится настройка частоты радиосигнала для передачи информации о неисправности рукавов высокого давления 8.

При неработающем гидродприводе гидрораспределитель 5 включён в нейтральное положение. Давление рабочей жидкости в напорных гибких рукавах высокого давления 8 поршневой или штоковой полостей гидродвигателя 6, в зависимости от подъёма или опускания рабочего оборудования, одинаковое и равно давлению на переливном клапане гидрораспределителя 5, то есть близкому к атмосферному. При этом, сигналы от акустических D датчиков 15 после преобразователя 12.1 контроллера 12 не превышают порога срабатывания и блок управления электрической цепи 12.7 не выдаёт сигналы на контакты К1 и К2 включения световой 16, звуковой 17 сигнализации и механизма 4 отключения подачи рабочей жидкости в напорную гидролинию 7.

В рабочем состоянии системы защиты гидропривода, при включённом гидрораспределителе 5, рабочая жидкость по напорным гибким рукавам высокого давления 8 поступает в гидродвигатель 6, который приводит в движение рабочее оборудование. При этом, давления в напорных гибких рукавах высокого давления 8, в поршневой или штоковой полостях гидродвигателя 6 возрастает до максимального. После завершения подъёма или опускания рабочего оборудования переливной клапан гидрораспределителя 5 автоматически переключает поток рабочей жидкости через сливную гидролинию 9 гидрораспределителя 5 в гидробак 1. При чём, после срабатывания переливного клапана гидрораспределителя 5, давление рабочей жидкости в напорной гидролинии 7 падает до атмосферного, а в поршневой или штоковой полостях гидродвигателя 6, в зависимости от подъёма или опускания орудия, и в напорных гибких рукавах высокого давления 8 соответственно сохраняется максимальным, усилие которого передаётся на внутренние стенки напорных гибких рукавов высокого давления 8 и вызывает растягивающие знакопеременные напряжения в материале. Поэтому, на внутренних стенках напорных гибких рукавов высокого давления 8 в местах с низкими прочностными характеристиками, образуются микротрещины с последующим их раскрытием. Образование в стенках рукавов под воздействием знакопеременных динамических нагрузок микротрещин вызывает акустические сигналы, которые регистрируются контроллером 12. Контроллер 12 анализирует амплитудные 12.3 и частотные 12.4 электрические импульсы, поступающие от преобразователей сигналов акустических D датчиков 15 и полученные значения передаёт на блок настройки порога срабатывания 12.5 и блок сравнения фонового значения порога срабатывания 12.6. При превышении заданной амплитуды и частоты электрических импульсов порогового значения электрический сигнал подаётся на блок управления электрической цепи 12.7 и замыкает контакты К1 и К2, которые передают электрический импульс в электрическую цепь 14 для отключения механизма 4 подачи рабочей жидкости в напорную гидролинию 7, при этом рабочая жидкость направляется через сливную гидролинию 11 в гидробак 1, а одновременно включённая световая 16 и звуковая 17 сигнализации автоматически оповещают оператора о неисправности в гидроприводе. Одновременно преобразованный в блоке 12.2 сигнал акустического датчика в радиосигнал поступает в блок 12.8, в котором определяется время начала образования микротрещины на внутренней оболочке рукавов высокого давления 8 и место дислокации неисправной машины и, через передатчик радиосигнала 18, информация передаётся на диспетчерский пункт машинно-тракторного парка для принятия решения по оперативному восстановлению неисправных рукавов 8 высокого давления непосредственно на рабочем месте машины.

Таким образом, система защиты гидропривода, включающая гидробак, насос, соединённый напорной гидролинией через гидрораспределитель с гидроприводом, оснащённым акустическими датчиками, установленными на внутренней оболочке гибких рукавов высокого давления, генерирующими акустические сигналы начального момента разрушения материала рукавов, линию слива в гидробак, редукционный клапан, механизм отключения подачи рабочей жидкости, передатчик радиосигнала о неисправности рукавов высокого давления на диспетчерский пункт и контроллер, содержащий световой, звуковой сигнализаторы, блок настройки порога срабатывания системы защиты гидропривода, блок сравнения фонового значения акустических сигналов и порога срабатывания, поступающих в блок управления электрической цепи исполнительным механизмом, преобразователь сигналов акустических датчиков в радиосигнал, определитель времени и места образования радиосигнала о неисправности рукавов высокого давления, повышает производительность и эксплуатационную надёжность гидропривода и, соответственно, машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система защиты гидропривода | 2019 |

|

RU2715442C1 |

| Система защиты гидропривода | 2021 |

|

RU2768631C1 |

| Система защиты гидропривода | 2020 |

|

RU2743217C1 |

| Система защиты гидропривода | 2019 |

|

RU2726976C1 |

| Система защиты гидропривода | 2019 |

|

RU2726959C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2014 |

|

RU2556835C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2019 |

|

RU2711894C1 |

| ГИДРОПРИВОД | 2014 |

|

RU2579306C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2019 |

|

RU2700487C1 |

| Система защиты гидропривода | 2020 |

|

RU2739221C1 |

Изобретение предназначено для защиты от несанкционированного выброса рабочей жидкости из гидравлических систем промышленных машин и оборудования с гидроприводом рабочих органов. Технический результат достигается системой защиты гидропривода, включающей гидробак, насос, соединённый напорной гидролинией через гидрораспределитель с гидроприводом, оснащённым акустическими датчиками, установленными на внутренней оболочке гибких рукавов высокого давления, генерирующими акустические сигналы начального момента разрушения материала рукавов, линию слива в гидробак, редукционный клапан, механизм отключения подачи рабочей жидкости, передатчик радиосигнала о неисправности рукавов высокого давления на диспетчерский пункт и контроллер, содержащий световой, звуковой сигнализаторы, блок настройки порога срабатывания системы защиты гидропривода, блок сравнения фонового значения акустических сигналов и порога срабатывания, поступающих в блок управления электрической цепи исполнительным механизмом, преобразователь сигналов акустических датчиков в радиосигнал, определитель времени и места образования радиосигнала о неисправности рукавов высокого давления. Технический результат – повышение производительности и эксплуатационной надёжности гидропривода и машин. 2 ил.

Система защиты гидропривода, включающая гидробак, насос, соединённый напорной гидролинией через гидрораспределитель с гидроприводом, оснащённым акустическими датчиками, установленными на внутренней оболочке гибких рукавов высокого давления, генерирующими акустические сигналы начального момента разрушения материала рукавов, линию слива в гидробак, редукционный клапан, механизм отключения подачи рабочей жидкости и контроллер, содержащий световой, звуковой сигнализаторы, блок настройки порога срабатывания системы защиты гидропривода, блок сравнения фонового значения акустических сигналов и порога срабатывания, поступающих в блок управления электрической цепи исполнительным механизмом, предназначенным для отключения подачи рабочей жидкости в напорную гидролинию в начальной стадии образования микротрещин и включения световой и звуковой сигнализаций, отличающаяся тем, что система защиты гидропривода дополнительно оснащена преобразователем сигналов акустических датчиков в радиосигнал, определителем времени и места образования радиосигнала о неисправности рукавов высокого давления, расположенными в контроллере, а также передатчиком радиосигнала о неисправности рукавов высокого давления на диспетчерский пункт для оперативного восстановления рукавов высокого давления гидропривода непосредственно на рабочем месте машины.

| Система защиты гидропривода | 2019 |

|

RU2715442C1 |

| Система защиты гидропривода | 2021 |

|

RU2768631C1 |

| Система защиты гидропривода | 2020 |

|

RU2743217C1 |

| US 20200271142 A1, 27.08.2020 | |||

| CN 210196195 U, 27.03.2020 | |||

| Пресс для холодной подпрессовки пакетов шпона | 1987 |

|

SU1498614A1 |

Авторы

Даты

2023-03-23—Публикация

2022-02-24—Подача