Изобретение относится к области катализа в нефтепереработке, в частности, к способу получения дизельных топлив из сырья с повышенным содержанием серы и/или азота.

Для обеспечения текучести при отрицательных температурах зимние и арктические дизельные топлива должны иметь предельную температуру фильтруемости ниже минус 20°С. Наиболее эффективным способом получения дизельных топлив с улучшенными низкотемпературными свойствами является процесс изодепарафинизации дизельных фракций нефти (выкипающих в пределах 150-400°С) в среде водорода на гетерогенных катализаторах. Целевой реакцией процесса изодепарафинизации дизельных фракций нефти является изомеризация н-парафинов сырья.

В большинстве случаев катализаторы, используемые в данном процессе, содержат в своем составе благородные металлы и кислотные центры, чувствительные к наличию в сырье соединений серы и азота, являющихся каталитическими ядами. Поэтому углеводородное сырье с повышенным содержанием серы (более 100 мг/кг) и азота (более 2 мг/кг), как правило, перерабатывают в две стадии. На первой стадии применяют катализатор гидроочистки, на второй - катализатор изодепарафинизации, на который направляется гидроочищенный продукт первой стадии и очищенный от сероводорода и аммиака водородсодержащий газ (ВСГ). Для снижения капитальных затрат процессы гидроочистки и изодепарафинизации могут быть проведены в одном реакторе при послойной загрузке катализаторов без промежуточной очистки ВСГ. При подобной реализации процесса катализатор изодепарафинизации должен обеспечивать улучшение низкотемпературных свойств сырья (предельная температура фильтруемости, температура помутнения) при работе в газо-сырьевом потоке с повышенным содержанием соединений серы и азота, в том числе H2S и NH3, которые образуются на катализаторе гидроочистки, то есть обладать повышенной устойчивостью к этим каталитическим ядам. WO 2011/133829 А1, опубл. 27.10.2011, US 8030240 В2, опубл. 04.10.2011, RU 2662438 С2, опубл. 26.07.2018, Lee S. -W., Ihm S. -K. Hydroisomerization and hydrocracking over platinum loaded ZSM-23 catalysts in the presence of sulfur and nitrogen compounds for the dewaxing of diesel fuel, Fuel, v., 134, 15 October 2014, p. 237-243.

В WO 2009/088454 A1, опубл. 16.12.2008 предложен двухстадийный способ получения дизельных топлив с использованием сырья с содержанием серы 350-25000 мг/кг и азота от 50-1500 мг/кг. На первой стадии проводят процесс гидроочистки с использованием катализаторов, содержащих Ni/Mo, Co/Mo, Ni/W, при температурах 315-425°С, давлениях 2-20 МПа, объемных скоростях 0,2-1,0 ч-1. В результате гидроочистки содержание серы в сырье снижается до 15 мг/кг. Далее гидроочищенное сырье направляется в сепараторы высокого давления, где происходит его разделение на жидкую и газовую фазы (водород, сероводород, аммиак, углеводородные газы). Газовая фаза направляется рециклом на стадию гидроочистки, а гидроочищенный жидкий продукт отправляется на стадию изодепарафинизации. На второй стадии проводят изодепарафинизацию на катализаторах, содержащих цеолиты ZSM-5, ZSM-22, ZSM-23, ZSM-35, ZSM-48, SAPO-11, SAPO-41 и металлы VIII группы, в том числе благородные металлы. Процесс изодепарафинизации проводят при температурах 280-380°С, давлениях 2-20 МПа, объемных скоростях 0,2-1,0 ч-1. Использование сепараторов высокого давления позволяет снизить содержание сероводорода и аммиака в сырьевом потоке, который подается на катализатор изодепарафинизации, что снижает негативное воздействие на данный катализатор. Вместе с тем, следует отметить, что более негативным воздействием на катализатор изодепарафинизации обладают органические соединения азота и серы, которые не удаляются на стадии сепарации. Кроме того, проведение стадии сепарации при повышенном давлении приводит к тому, что значительная часть сероводорода и аммиака остаются растворенными в жидком продукте гидроочистки.

В данном способе также показано влияние содержания азота в сырье процесса изодепарафинизации на показатели качества получаемых продуктов. При проведении процесса изодепарафинизации гидроочищенной дизельной фракции с температурой помутнения минус 5°С использовали катализатор, содержащий 0,6 масс. % Pt, на носителе, состоящем из цеолита ZSM-48 и оксида алюминия, который обеспечивал снижение температуры помутнения до минус 65°С при температуре в реакторе 321°С. Добавление к гидроочищенной дизельной фракции аммиака в количестве 50 мг/кг и 250 мг/кг приводило к уменьшению температуры помутнения продуктов до минус 50°С и минус 20°С, соответственно. Добавление к гидроочищенной дизельной фракции 25 мг/кг анилина приводило к уменьшению температуры помутнения до минус 20°С. Очевидно, что органические соединения азота (анилин) более негативно сказываются на процессе изодепарафинизации, чем неорганические (аммиак). Приведенные данные подчеркивают важность удаления органических соединений азота из сырья перед проведением стадии изодепарафинизации, то есть используемый катализатор гидроочистки должен отличаться высокой деазотирующей активностью.

В US 8617383 В2, опубл. 31.12.2013 предложен способ получения бензина, дизельных топлив, смазочных масел из сырья с высоким содержанием серы (2,6 масс. %) и азота (809 мг/кг). Для процесса использовали послойную засыпку катализаторов гидроочистки и изодепарафинизации. Отмечено, что расположение слоя катализатора гидроочистки сверху катализатора изодепарафинизации более предпочтительно, так как получаемый продукт имел температуру помутнения на 10°С ниже, чем при проведении процесса, в котором слой катализатора изодепарафинизации расположен над катализатором гидроочистки, что также подтверждает отрицательное воздействие органических соединений серы и азота на катализатор изодепарафинизации. Процесс вели при следующих условиях: температура 315-425°С, давление 2,1-20,8 МПа, объемная скорость подачи сырья 0,2-10 ч-1, соотношение водорода к сырью 35,6-1781 м3/м3. В качестве катализаторов гидроочистки использовали оксидные катализаторы, содержащие Со, Ni, W, нанесенные на оксид алюминия. В качестве катализаторов изодепарафинизации использовали системы на основе цеолитов (ZSM-48, ZSM-23 с SiO2/Al2O3=200 и менее) с нанесенными благородными металлами Pt, Pd в количестве 0,4-1,5 масс. %, при этом связующее характеризовалось удельной площадью поверхности менее 100 м2/г.

К недостаткам данного способа можно отнести то, что для подтверждения его эффективности был использован только один вид сырья - вакуумный газойль. При этом температура помутнения получаемых продуктов составляла не ниже минус 14°С.

Для повышения устойчивости катализатора изодепарафинизации по отношению к соединениям серы и азота в качестве металлического компонента могут использоваться неблагородные металлы (предпочтительно - Ni или Со в смеси с Мо или W), менее чувствительные к этим ядам. Так, в US 9719034 В2, опубл. 01.04.2017 предложен способ получения дизельного топлива и базового масла из углеводородного сырья (вакуумный газойль с содержанием серы 8420 мг/кг и азота 61 мг/кг) в совмещенном процессе гидроочистки и изодепарафинизации без предварительной очистки углеводородного сырья. Катализатор изодепарафинизации обладает повышенной устойчивость к отравлению серо- и азотсодержащими соединениями, так как в качестве металлического компонента содержит менее чувствительные к этим каталитическим ядам неблагородные металлы (предпочтительно - Ni или Со в смеси с Мо или W). Показано, что более эффективным является первоначальная переработка сырья на катализаторе изодепарафинизации с последующей стадией гидроочистки с использованием промышленного катализатора NiMo/. Процесс проводили при температуре 350°С (гидроочистка)/380°С (изодепарафинизация), давлении 115 бар, объемной скорости подачи сырья 1 ч-1 (гидроочистка)/2 ч-1 (изодепарафинизация).

К недостаткам можно отнести более низкую эффективность катализатора изодепарафинизации при использовании в качестве металлического компонента неблагородных металлов, которая выражается в низких выходах (не более 76 масс. %) дизельных топлив и базовых масел.

Наиболее близким к предложенному изобретению является способ производства низкозастывающих дизельных топлив, описанный в WO 2013/085533 А1, опубл. 13.06.2013. Способ касается получения дизельных топлив с низкой температурой помутнения, для этого сырье - прямогонную дизельную фракцию с содержанием серы до 15000 мг/кг и азота до 83 мг/кг подвергают сначала гидроочистке на гетерогенном катализаторе, включающем Ni/Mo, Co/Mo и Ni/W, при температуре 315-425°С, давлении 2,1 - 20,6 МПа, объемной скорости подачи сырья 0,2-10 ч-1, соотношении водорода к сырью 84-1685 м3/м3. После гидроочистки парогазовая смесь без разделения подвергается изодепарафинизации на цеолитсодержащем катализаторе (на основе цеолитов ZSM-48, ZSM-23, ZSM-35, ZSS-32 со связующим -оксидом алюминия), который в качестве активного металла содержит платину и/или палладий в количестве 0,6 масс. % или никель в количестве 0,1-5,0 масс. %, и/или другие металлы, такие как вольфрам, никель и молибден и их смеси в количестве до 20 масс. %. Процесс проводят при температурах 260-399°С, давлении 2,8-10,3 МПа, объемных скоростях 0,5-5,0 ч-1, соотношении водорода к сырью 84-337 м3/м3. После изодепарафинизации продукты могут дополнительно подвергаться гидрофинишингу с использованием катализаторов, аналогичных стадии гидроочйстки, при условиях, аналогичных стадиям гидроочистки или изодепарафинизации, за исключением значения объемной скорости подачи сырья. Назначение гидрофинишинга - снижение содержания серы в продуктах реакции после стадии изодепарафинизации. Предполагается, что после процесса изодепарафинизации продукт может содержать органическую серу в виде меркаптанов, которые являются результатом взаимодействия олефинов, образующихся на благородном металле, и сероводорода, содержащегося в ВСГ после стадии гидроочистки.

К недостаткам данного процесса (каталитической системы) можно отнести следующее:

- эффективность каталитической системы подтверждена только с использованием сырья, содержащего до 83 мг/кг азота;

- температура помутнения получаемых дизельных топлив находилась на уровне минус 30°С - минус 10°С, что не соответствует требованиям, предъявляемым к арктическим дизельным топливам.

Техническая задача заявленного изобретения заключается в разработке способа получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 200 мг/кг и каталитической системы, позволяющей получать зимние (предельная температура фильтруемости не выше минус 26°С - 1 класс, минус 32°С - 2 класс, минус 38° - 3 класс) и арктические (предельная температура фильтруемости не выше минус 44°С) дизельные топлива из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 200 мг/кг, при совмещении процессов гидроочистки и изодепарафинизации в одном реакторе.

Технический результат от реализации изобретения заключается в повышении выхода целевого продукта без ухудшения его качества.

Технический результат достигается тем, что в способе получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 200 мг/кг, предусматривающем последовательную переработку сырья с использованием каталитической системы, согласно изобретению, осуществляют переработку сырья при совмещении процессов гидроочистки и изодепарафинизации без промежуточного разделения продуктов с использованием каталитической системы, включающей следующие каталитические слои катализаторов по направлению движения сырья:

катализатор предварительной гидроочистки,

катализатор гидроочистки с повышенной деазотирующей активностью, содержащий, масс. %:

катализатор изодепарафинизации, содержащий, масс. %:

при этом носитель, содержит:

катализатор гидрофинишинга.

Достижению технического результата также способствует то, что процесс проводят при температуре 345-390°С, давлении 6,0-10,0 МПа, объемной скорости подачи сырья 1,0-3,0 ч-1, объемном отношении водородсодержащего газа к сырью 200-700 нл/л.

Катализатор предварительной гидроочистки предназначен для гидрирования олефиновых углеводородов, которые могут присутствовать в сырье процесса, а также для неглубокого удаления серы и азота (максимум - до 2000 мг/кг серы и до 100 мг/кг азота). Такой катализатор, как правило, содержит меньшие количества активных компонентов по сравнению с катализаторами гидроочистки и гидрофинишинга. В качестве катализатора гидроочистки с повышенной деазотирующей активностью используют катализатор, обеспечивающий очистку сырья от органических соединений серы до значений не более 10 мг/кг и азота до значений не более 2 мг/кг, соответственно. Катализатор гидрофинишинга предназначен для удаления меркаптанов, которые могут образовываться из сероводорода и олефинов на катализаторах изодепарафинизации, содержащих драгоценные металлы. В качестве катализатора предварительной гидроочистки и гидрофинишинга могут использоваться катализаторы, содержащие Ni и Мо, нанесенные на оксид алюминия, например, представленные в RU 2583788 С1, опубл. 10.05.2016.

Изобретение иллюстрируется, но не лимитируется нижеприведенными примерами.

Катализатор изодепарафинизации для использования в составе каталитической системы готовят следующим образом.

Приготовление катализатора изодепарафинизации проводят в два этапа. На первом этапе готовят формованный носитель катализатора, содержащий цеолит EU-2 с мольным отношением SiO2:Al2O3 (SAR)=130-200 в количестве 30-80 масс. % и 20-70 масс. % оксида алюминия. При этом в качестве прекурсора связующего используют бемит (или смесь бемитов), который при прокаливании в токе воздуха переходит в оксид алюминия, имеющий удельную площадью поверхности, измеренную по методу БЭТ не менее 100 м2/г. Расчетное количество порошка цеолита смешивают с необходимым количеством прекурсора связующего и перемешивают до однородности. После этого к полученной смеси небольшими порциями приливают пептизирующий раствор, состоящий из воды, пептизатора (органической или неорганической кислоты) и пластификатора (к примеру -триэтиленгликоля, метилцеллюлозы, крахмала, поливинилового спирта и т.п.). Воду, пептизатор и пластификатор добавляют в количестве достаточном для получения формуемой пасты. Полученную массу перемешивают до состояния однородной пасты и формуют с использованием экструдера. Полученные экструдаты сушат при максимальной температуре 120°С в течение 2-24 ч и прокаливают при максимальной температуре 550°С в течении 2-24 ч.

На втором этапе проводят нанесение платины (Pt) в количестве 0,4-0,8 масс. %. Носитель помещают в раствор, содержащий необходимое количество Pt (в форме аммиакатного комплекса, к примеру - Pt(NH3)2(NO2)2, Pt(NH3)4(NO3)2 или Pt(NH3)4Cl2)) и NH3*H2O, вносимого в количестве достаточном для обеспечения равномерного распределения Pt по диаметру гранул. Нанесение проводят при максимальной температуре пропиточного раствора 95°С в течении 2-30 ч. Пропитанные гранулы сушат при максимальной температуре 120°С в течение 2-24 ч и прокаливают при максимальной температуре 400°С в течении 2-24 ч.

Катализатор гидроочистки для использования в составе каталитической системы готовят следующим образом.

Приготовление катализатора гидроочистки проводят в два этапа. На первом этапе готовят формованный носитель катализатора, содержащий оксид кремния (SiO2) - 1-10 масс. % (в расчете на массу готового катализатора) и остальное - оксид алюминия. При этом в качестве прекурсора оксида алюминия используют бемит (или смесь бемитов), который при прокаливании в токе воздуха переходит в оксид алюминия, имеющий удельную площадью поверхности, измеренную по методу БЭТ не менее 100 м2/г, а качестве источника SiO2 гидратированный алюмосиликат, содержащий 5-70 масс. % SiO2, к примеру - материалы марки Sira1. Расчетное количество порошка гидратированного алюмосиликата смешивают с необходимым количеством бемита и перемешивают до однородности. После этого к полученной смеси небольшими порциями приливают воду, пептизатор (органическую или неорганическую кислоту) и пластификатор (к примеру - триэтиленгликоль, метилцеллюлозу, крахмал, поливиниловый спирт и т.п.). Воду, пептизатор и пластификатор добавляют в количестве достаточном для получения формуемой пасты. Полученную массу перемешивают до состояния однородной пасты и формуют с использованием экструдера. Полученные экструдаты сушат при максимальной температуре 120°С в течение 2-24 ч и прокаливают при максимальной температуре 550°С в течении 2-24 ч.

На втором этапе проводят нанесение на носитель активных компонентов, масс. % (в в расчете на массу готового катализатора): 4,0-10,0 оксид никеля (NiO), 15,0-25,0 оксид молибдена (МоО3), 0,5-5,0 оксид фосфора (Р2О5). Носитель помещают в пропиточный водный раствор, содержащий необходимое количество NiO (в форме нитрата никеля), МоО3 (в форме аммония молибденовокислого) и Р2О5 (в форме ортофосфорной кислоты) и перекиси водорода. Нанесение проводят по влагопоглощению при комнатной температуре в течении 0,5-5 ч. Пропитанные гранулы сушат при максимальной температуре 120°С в течение 2-24 ч и прокаливают при максимальной температуре 550°С в течении 2-24 ч. Пропитка может быть проведена в несколько стадий (до 3-х): на первой стадии вносят часть NiO, MoO3 и Р2О5, затем проводят сушку и прокаливание пропитанных гранул. На следующих стадиях последовательно наносят NiO, и Р2О5 до требуемого общего содержания данных оксидов с сушкой и прокаливанием гранул после каждой стадии нанесения.

Пример 1

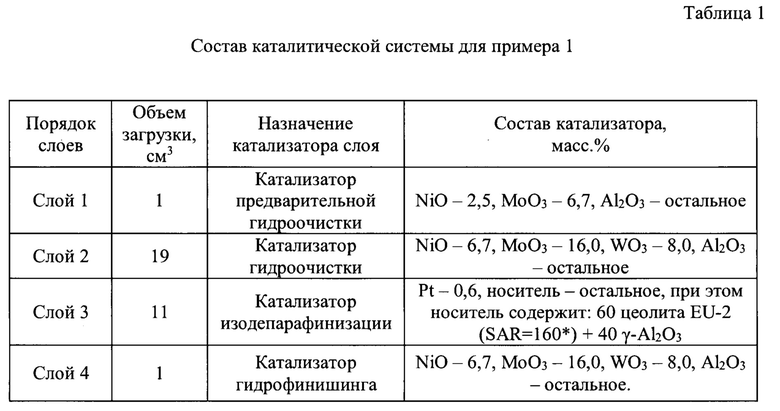

Каталитическая система, выбранная в качестве примера сравнения, состоит из слоев катализаторов, представленных в таблице 1.

Совмещенный процесс гидроочистки-изодепарафинизации проводили в реакторе проточного типа с подачей сырья сверху вниз. Сырье - прямогонная дизельная фракция содержащая 5000 мг/кг серы, 200 мг/кг азота, 25 масс. % ароматических углеводородов (в том числе 8 масс. % полициклических ароматических углеводородов), предельная температура фильтруемости - минус 5°С.

Условия проведения процесса: давление 8,0 МПа, объемное отношение ВСГ к сырью 450:1 нл/л, объемная скорость подачи сырья в расчете на катализатор гидроочистки - 1,5 ч-1, объемная скорость подачи сырья в расчете на катализатор изодепарафинизации - 2,7 ч-1.

Продукты процесса стабилизировали при давлении 2 кПа и температуре 40°С в течение 30 мин для отгона легких побочных продуктов процесса.

*мольное отношение оксидов кремния и алюминия Пример 2

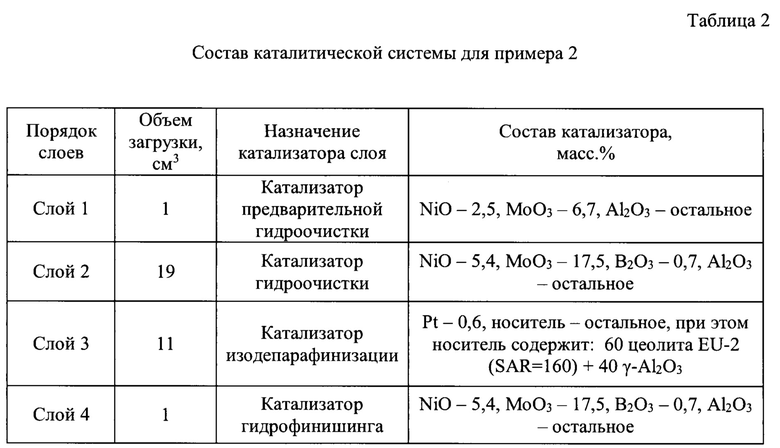

Каталитическая система, выбранная в качестве примера сравнения, состоит из слоев катализаторов, представленных в таблице 2. Совмещенный процесс гидроочистки-изодепарафинизации проводили согласно описанию, представленному в примере 1.

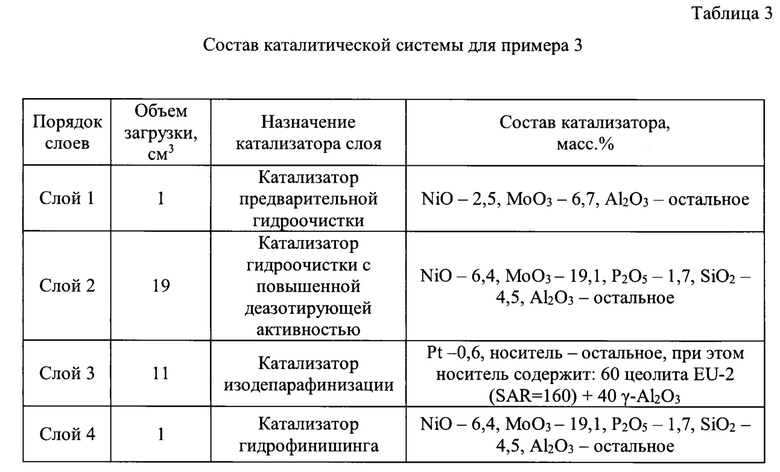

Пример 3

Каталитическая система, состоящая из слоев катализаторов, представленных в таблице 3. Совмещенный процесс гидроочистки-изодепарафинизации проводили согласно описанию, представленному в примере 1.

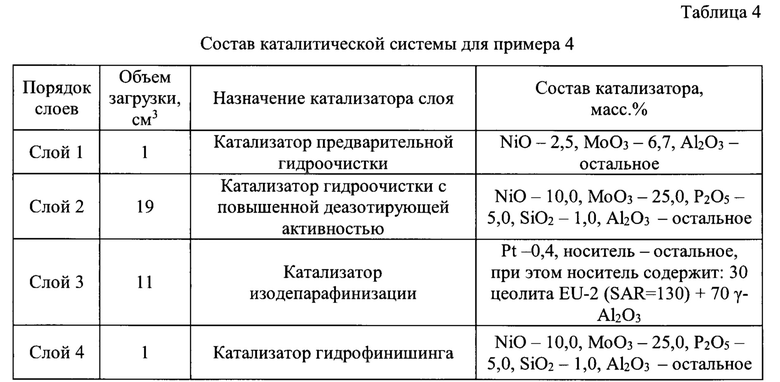

Пример 4

Каталитическая система, состоящая из слоев катализаторов, представленных в таблице 4. Совмещенный процесс гидроочистки-изодепарафинизации проводили согласно описанию, представленному в примере 1.

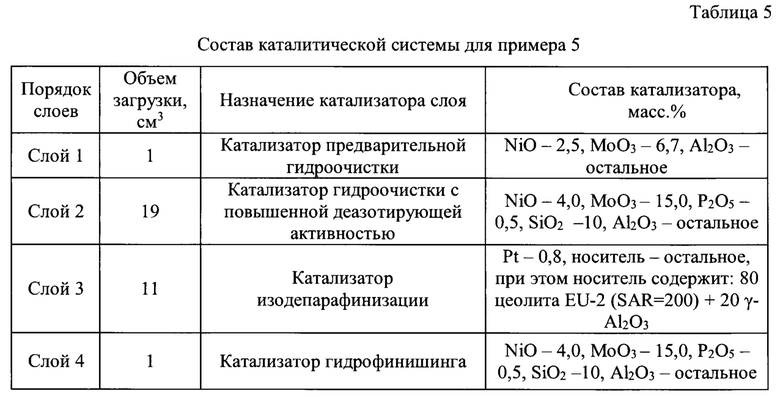

Пример 5

Каталитическая система, состоящая из слоев катализаторов, представленных в таблице 5. Совмещенный процесс гидроочистки-изодепарафинизации проводили согласно описанию, представленному в примере 1.

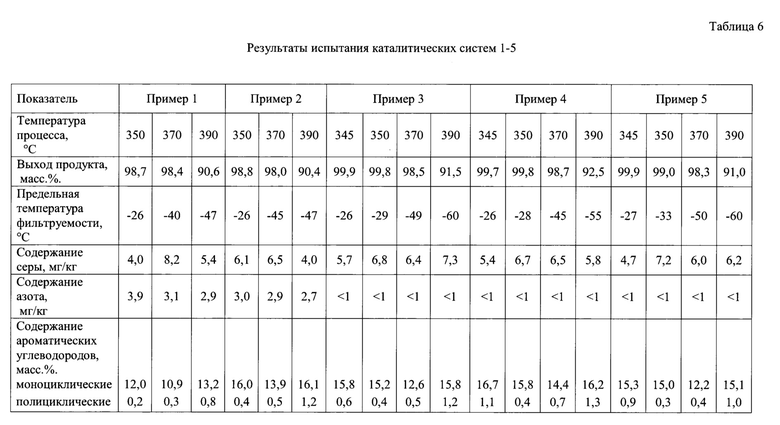

Результаты испытания каталитических систем процесса получения дизельных топлив представлены в таблице 6.

Использование каталитических систем примеров 1-2 способа получения дизельных топлив обеспечивают температуру фильтруемости минус 47°С - минус 26°С при температуре процесса от 350 до 390°С, с выходом порядка 90-98 масс. % и содержанием азотистых соединений в продукте до 4 мг/кг.

Каталитические системы по предлагаемому способу (примеры 3, 4 и 5), включающие катализатор гидроочистки с улучшенной деазотирующей способностью, катализатор изодепарафинизации, заявленного состава, обеспечивают получение дизельных топлив с температурой фильтруемости минус 49°С - минус 26°С при температуре процесса 345-370°С, выходом более 98 масс. % и пониженным содержанием азота (<1 мг/кг).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 100 мг/кг | 2021 |

|

RU2758846C1 |

| Катализатор гидроизодепарафинизации дизельных фракций для получения низкозастывающего дизельного топлива и способ получения низкозастывающего дизельного топлива с его использованием | 2023 |

|

RU2826904C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСЕСЕЗОННОГО УНИФИЦИРОВАННОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2018 |

|

RU2673558C1 |

| Катализатор изодепарафинизации и способ получения низкозастывающих дизельных топлив с его использованием | 2017 |

|

RU2662934C1 |

| Катализатор изодепарафинизации дизельных фракций | 2023 |

|

RU2827816C1 |

| КАТАЛИЗАТОР И СПОСОБ ИЗОДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2022 |

|

RU2789593C1 |

| Способ получения низкосернистого низкозастывающего дизельного топлива | 2016 |

|

RU2616003C1 |

| КАТАЛИЗАТОР И СПОСОБ ИЗОДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2549617C1 |

| Способ получения дизельного топлива с низкотемпературными свойствами | 2022 |

|

RU2793029C1 |

| Способ гидрооблагораживания вторичных дистиллятов | 2023 |

|

RU2824346C1 |

Изобретение относится к области катализа в нефтепереработке. Описывается способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 200 мг/кг, предусматривающий последовательную переработку сырья с использованием каталитической системы, характеризующийся тем, что осуществляют переработку сырья при совмещении процессов гидроочистки и изодепарафинизации без промежуточного разделения продуктов с использованием каталитической системы, включающей следующие каталитические слои катализаторов по направлению движения сырья: катализатор предварительной гидроочистки; катализатор гидроочистки, содержащий, масс. %: оксид никеля 4,0-10,0, оксид молибдена 15,0-25,0, оксид фосфора 0,5-5,0, оксид кремния 1,0-10,0, Al2O3 – остальное; катализатор изодепарафинизации, содержащий, масс. %: платину 0,4-0,8, носитель - остальное, при этом носитель содержит: цеолит EU-2 - 30-80, γ-Al2O3 - 20-70; катализатор гидрофинишинга. Технический результат - повышение выхода целевого продукта без ухудшения его качества. 2 з.п. ф-лы, 6 табл., 5 пр.

1. Способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 200 мг/кг, предусматривающий последовательную переработку сырья с использованием каталитической системы, отличающийся тем, что осуществляют переработку сырья при совмещении процессов гидроочистки и изодепарафинизации без промежуточного разделения продуктов с использованием каталитической системы, включающей следующие каталитические слои катализаторов по направлению движения сырья:

катализатор предварительной гидроочистки, катализатор гидроочистки, содержащий, масс. %:

катализатор изодепарафинизации, содержащий, масс. %:

при этом носитель содержит:

катализатор гидрофинишинга.

2. Способ по п. 1, отличающийся тем, что процесс ведут при температуре 345-390°С, давлении 6,0-10,0 МПа, объемной скорости подачи сырья 0,5-3,0 ч-1, объемном отношении водородсодержащего газа к сырью 200-700 нл/л.

3. Способ по п. 1, отличающийся тем, что цеолит EU-2 имеет мольное отношение оксидов кремния и алюминия 130-200.

| WO 2013085533 A1, 13.06.2013 | |||

| Герасимов Денис Николаевич Изодепарафинизация нефтяного сырья на платиновых цеолитсодержащих катализаторах | |||

| Автореферат диссертации на соискание ученой степени кандидата химических наук | |||

| Москва, 2014 | |||

| Катализатор гидрооблагораживания вакуумного газойля и способы его приготовления (варианты) | 2016 |

|

RU2616601C1 |

| Способ получения низкосернистого низкозастывающего дизельного топлива | 2016 |

|

RU2616003C1 |

| US 7160436 B2, 09.01.2007. | |||

Авторы

Даты

2021-11-02—Публикация

2021-03-24—Подача