ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная патентная заявка испрашивает приоритет на основании итальянской патентной заявки №102017000121364, поданной 25/10/2017, описание которой включено в настоящий документ посредством ссылки в полном объеме.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству и способу для обработки технологических паров, поступающих из секции вакуумного концентрирования установки производства мочевины.

УРОВЕНЬ ТЕХНИКИ

Как известно, мочевину производят в промышленном масштабе способами, основанным на реакции, проводимой в условиях высокой температуры и высокого давления, между диоксидом углерода и аммиаком с образованием карбамата аммония (промежуточное соединение) и последующей реакции разложения карбамата аммония с образованием мочевины и воды.

Суммарная реакция синтеза представляет собой равновесную реакцию, на которую отрицательно влияет избыток воды; поскольку это равновесная реакция, необходимо отделять продукт реакции от промежуточного продукта и от непрореагировавших реагентов.

В общем случае, реакцию синтеза мочевины проводят в реакторе, из которого получают водный раствор мочевины, который затем все более концентрируют с извлечением и рециркуляцией неконвертированных реагентов и отверждают в секции конечной обработки (например, в грануляторе или башне приллирования).

Например, в традиционном способе/установке по производству мочевины, известной как «Snamprogetti», синтез и последующее разложение и разделение происходят в следующих секциях:

- секция синтеза, разложения и извлечения при высоком давлении;

- секция разложения и извлечения при среднем давлении;

- секция разложения и извлечения при низком давлении;

- секция вакуумного испарения и концентрирования;

- секция очистки воды (технологических конденсатов);

- секция конечной обработки (приллирования или гранулирования).

На секции вакуумного испарения и концентрирования (также для простоты называемая секцией вакуумного концентрирования или вакуумной секцией) обычно подают раствор мочевины, содержащий 70-85% масс. мочевины, 2-3% масс. аммиака и приблизительно 0,5% масс. диоксида углерода: остальная часть состоит из воды, полученной в результате реакции синтеза.

В зависимости от типа конечной обработки, необходимой для получения продукта (гранулированная или приллированная мочевина), вакуумная концентрация обычно осуществляется на одной или двух ступенях концентрирования, каждая из которых обычно имеет концентратор и сепаратор, связанные с вакуумной системой. Основная функция вакуумной системы заключается в том, чтобы обеспечить необходимое рабочее давление на ступени концентрирования выше по потоку путем конденсации паров, поступающих из нее. Регулирование давления имеет решающее значение, поскольку оно определяет количество воды в конечном продукте и, следовательно, его качество.

В случае производства гранулированной мочевины необходимо достичь концентрации раствора мочевины примерно 96-97% масс., что соответствует рабочему давлению в секции концентрирования приблизительно 0,3 кг/см2 абс. (0,03 МПа): одна ступень концентрирования обычно достаточна для того, чтобы обеспечить требуемые рабочие условия.

В случае производства приллированной мочевины, в дополнение к ступени концентрирования, работающей при приблизительно 0,3 кг/см2 абс. (0,03 МПа), вторая ступень концентрирования, работающая при приблизительно 0,03 кг/см2 абс. (0,003 МПа), необходима для получения концентрации раствора мочевины 99,7-99,8% масс.: в этом случае две вакуумные системы необходимы для обеспечения требуемых условий эксплуатации.

Во всех случаях работа ниже атмосферного давления влечет за собой определенное количество забираемого воздуха (через фланцы, пористость металла, любые производственные дефекты оборудования и т.д.) в дополнение к воздуху, вводимому в систему при промывке контрольно-измерительных приборов, и воздуху, используемому для регулирования давления в секциях выше по потоку. Количество поступающего воздуха пропорционально уровню вакуума и объемам оборудования, работающего под вакуумом.

Как правило, концентрации аммиака и воздуха, поступающих в первую вакуумную систему, составляют приблизительно 7-10% масс. и 0,1-0,2% масс. соответственно; и концентрации аммиака и воздуха, поступающих во вторую вакуумную систему, составляют приблизительно 0,4-0,6% масс. и 0,7-1% масс., соответственно.

Наличие воздуха отрицательно влияет на конденсацию паров, поступающих из оборудования выше по потоку, и поэтому его необходимо удалять из системы. В потоке продувки присутствует определенное количество аммиака (обычно в диапазоне приблизительно от 12000 до 26000 мг/н.м3, в зависимости от типа конечного продукта), которое должно быть снижено как из-за возможных экологических проблем, так и потому, что аммиак является сырьем для производства мочевины.

В типичной вакуумной системе в соответствии с известным уровнем техники конденсация технологических паров осуществляется на последовательных ступенях конденсации с повышением давления. В основном, вакуумная система такого типа включает в себя множество конденсаторов (теплообменников), образующих соответствующие ступени конденсации, соединенные последовательно и работающие при возрастающем давлении; увеличение давления между двумя последовательными ступенями обычно достигается с помощью паровых эжекторов; технологические пары проходят через последовательно расположенные ступени конденсации. Охлаждающая вода подается на последнюю ступень конденсации, и затем последовательно на каждую из предыдущих ступеней конденсации (обычно за исключением первой ступени конденсации). На каждой ступени конденсации отделяется технологический конденсат, который собирается и передается в секцию очистки воды для извлечения реагентов, и поток несконденсированных паров переходит на следующую ступень конденсации. Неконденсируемые продувочные газы, покидающие последнюю ступень конденсации, промывают паровым конденсатом, чтобы ограничить содержание аммиака.

Технологические пары, которые конденсируются на различных ступенях конденсации, вместе со всем паровым конденсатом, (как тем, что образуется в результате конденсации пара, используемого в качестве рабочей жидкости в эжекторах, так и тем, что используется для конечной промывки), составляют технологический конденсат, который обычно собирается в атмосферном резервуаре с помощью барометрических трубок и затем направляется в секцию очистки воды для извлечения реагентов и их рециркуляции в секцию синтеза.

При типовой компоновке вакуумной системы, описанной выше, чем больше количество воздуха в системе, тем большее количество парового конденсата необходимо для уменьшения содержания аммиака в продувочном газе посредством промывки после последней ступени конденсации.

Количество парового конденсата, необходимого для промывки, также увеличивается с повышением температуры охлаждающей воды.

Этот поток парового конденсата требует слишком большого размера секции очистки воды установки производства мочевины.

Чем больше поток воды (точнее, воды, образующейся в результате конденсации пара, используемого в качестве рабочей жидкости в эжекторах вакуумной системы (систем), и парового конденсата, используемого для промывки продувочного газа), подаваемой в вакуумную систему (системы), и затем в секцию очистки воды, тем больше поток воды, который рециркулируют в секцию синтеза вместе с извлеченными реагентами, с последующим снижением конверсии в результате реакции синтеза (на равновесную реакцию отрицательно влияет избыток воды).

Короче говоря, проблема с большими количествами парового конденсата заключается в необходимости увеличения размера секции очистки воды и термодинамического ограничения реакции синтеза мочевины.

Еще одна проблема вакуумных систем известного уровня техники заключается в том, что из-за высокой концентрации аммиака в продувочном газе может потребоваться (также в соответствии с действующими местными правилами) направлять поток в систему конечной очистки перед выбросом в атмосферу. Однако в вакуумной системе описанного выше типа продувочные газы выбрасываются в атмосферу, и давления недостаточно для их передачи в систему конечной очистки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является преодоление указанных выше недостатков известного уровня техники; в частности, настоящее изобретение относится к устройству и способу для обработки технологических паров, выходящих из секции вакуумного концентрирования установки производства мочевины, которые имеют повышенную эффективность по сравнению с известным уровнем техники.

Таким образом, настоящее изобретение относится к устройству и способу для обработки технологических паров, выходящих из секции вакуумного концентрирования установки производства мочевины, как определено в общих чертах, соответственно, в пунктах 1 и 13 прилагаемой формулы изобретения.

Дополнительные предпочтительные характеристики настоящего изобретения приводятся в зависимых пунктах формулы изобретения.

Изобретение предлагает устройство и способ, которые позволяют обрабатывать технологические пары, выходящие из секции вакуумного концентрирования установки производства мочевины, с повышенной эффективностью по сравнению с известным уровнем техники, в частности, позволяющие значительно снизить количество воды, необходимое для вакуумной системы, обслуживающей установку производства мочевины.

Другими словами, изобретение предлагает устройство и способ, способные уменьшить количество парового конденсата (т.е. воды), необходимого для абсорбции аммиака в вакуумных системах, обслуживающих установки для производства мочевины.

Этот результат достигается преимущественно благодаря определенному выбору положения и способа ввода парового конденсата в вакуумную систему.

Применительно к обычным решениям известного уровня техники, где паровой конденсат вводится только в промывочную колонну (неконденсируемого) продувочного газа и, таким образом, ниже по потоку от ступеней конденсации вакуумной системы, в соответствии с изобретением основная (или единственная) точка ввода парового конденсата (где вводится основная или большая часть, т.е. более 50% масс. от общего количества парового конденсата, подаваемого в вакуумную систему, или, возможно, весь паровой конденсат) расположена выше по потоку от по меньшей мере одной выбранной ступени конденсации вакуумной системы, в частности, выше по потоку от второй ступени конденсации.

Таким образом, достигается значительное снижение расхода парового конденсата, ориентировочно порядка 40%, по сравнению с системами известного уровня техники.

С инженерной точки зрения инжекция парового конденсата в этом положении может быть осуществлена либо путем прямой инжекции парового конденсата (т.е. в трубопроводе, который соединяет первую ступень конденсации со второй ступенью конденсации, но ниже по потоку от парового эжектора, расположенного вдоль этого трубопровода, чтобы не влиять на его работу), или путем инжекции парового конденсата непосредственно внутрь конденсатора второй ступени конденсации (в частности, через сопла, устанавливаемые в межтрубном пространстве теплообменника, определяющего указанный конденсатор, где происходит конденсация пара).

Изобретение также позволяет более эффективно абсорбировать аммиак по сравнению с традиционной конфигурацией, поскольку:

- для одной и той же температуры (и, следовательно, одной и той же константы закона Генри), более высокое парциальное давление аммиака соответствует более высокой абсорбции; и

- теплота поглощения аммиака в воде (экзотермическая химическая абсорбция) рассеивается внутри второй ступени конденсации.

В соответствии с другим аспектом настоящего изобретения количество парового конденсата, необходимое для абсорбции аммиака в вакуумной системе, дополнительно уменьшается благодаря модификации, относительно конфигураций известного уровня техники, контура охлаждающей воды, подаваемой в вакуумную систему, с целью снижения температуры охлаждающей воды, поступающей в отдельные конденсаторы.

В частности, в соответствии с изобретением, на вторую ступень конденсации непосредственно подают имеющуюся охлаждающую воду при наиболее низкой температуре, вместо (как в известном уровне техники) охлаждающей воды, выходящей из теплообменников (конденсаторов) последовательных ступеней конденсации.

Предпочтительно, чтобы на последовательные ступени конденсации также подавалась охлаждающая вода с наиболее низкой имеющейся температурой.

Таким образом:

- общее потребление воды в системе уменьшается, так как уменьшается количество пара, необходимое паровым эжекторам для осуществления требуемого повышения давления;

- количество аммиака, которое может быть поглощено, увеличивается, в частности на второй ступени конденсации, для одного и того же температурного градиента (ΔT) на соответствующем теплообменнике.

Предпочтительно, охлаждающая вода подается параллельно конденсаторам второй ступени конденсации и последовательным ступеням конденсации (которые, таким образом, расположены в соответствии с параллельной конфигурацией по отношению к охлаждающей воде).

Показательно, что при снижении температуры охлаждающей воды приблизительно на 3°С достигается дальнейшее уменьшение потока парового конденсата порядка 5% относительно систем известного уровня техники.

В соответствии с дополнительным аспектом изобретения, можно повысить давление продувочного газа (выходящего из ступеней конденсации) за счет установки парового эжектора ниже по потоку от последней ступени конденсации.

Таким образом, продувочный газ получает достаточное давление для направления его в подходящую систему очистки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дальнейшие характеристики и преимущества настоящего изобретения станут яснее из описания следующих неограничивающих вариантов осуществления, со ссылкой на фигуры на прилагаемых чертежах, на которых:

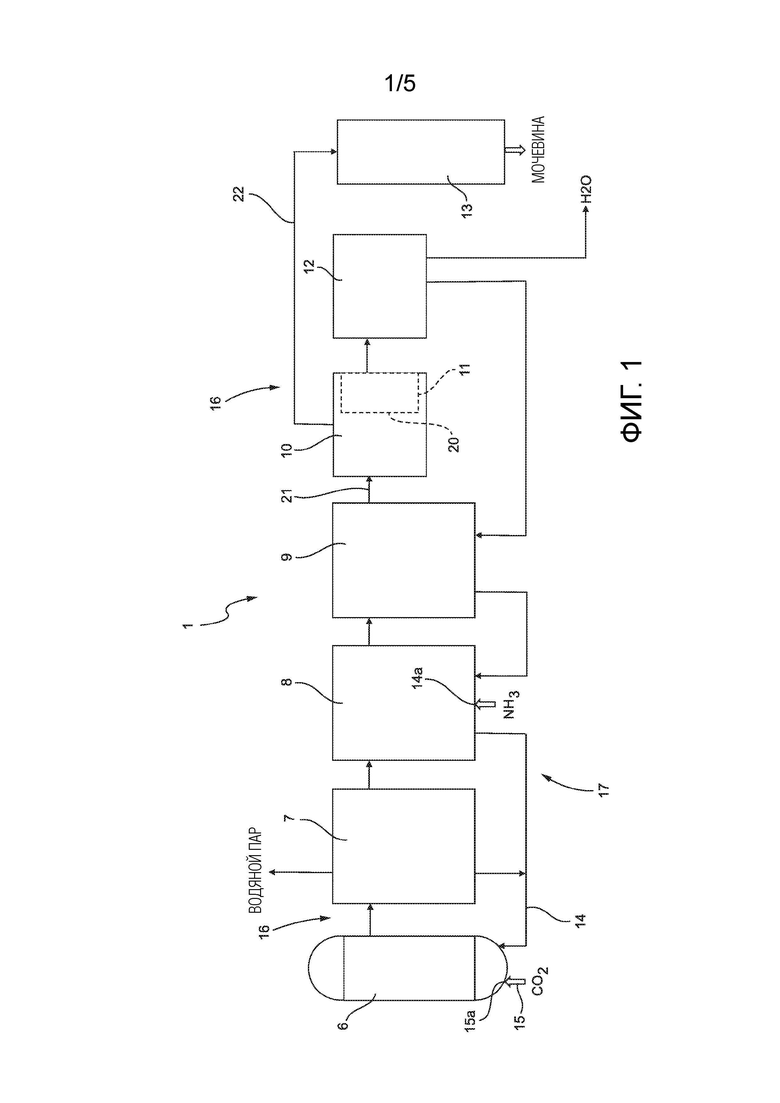

- на фиг. 1 приводится схематическое изображение установки для производства мочевины (установки мочевины), содержащей секцию вакуумной концентрации и устройство для обработки технологических паров, выходящих из секции вакуумного концентрирования, в соответствии с изобретением;

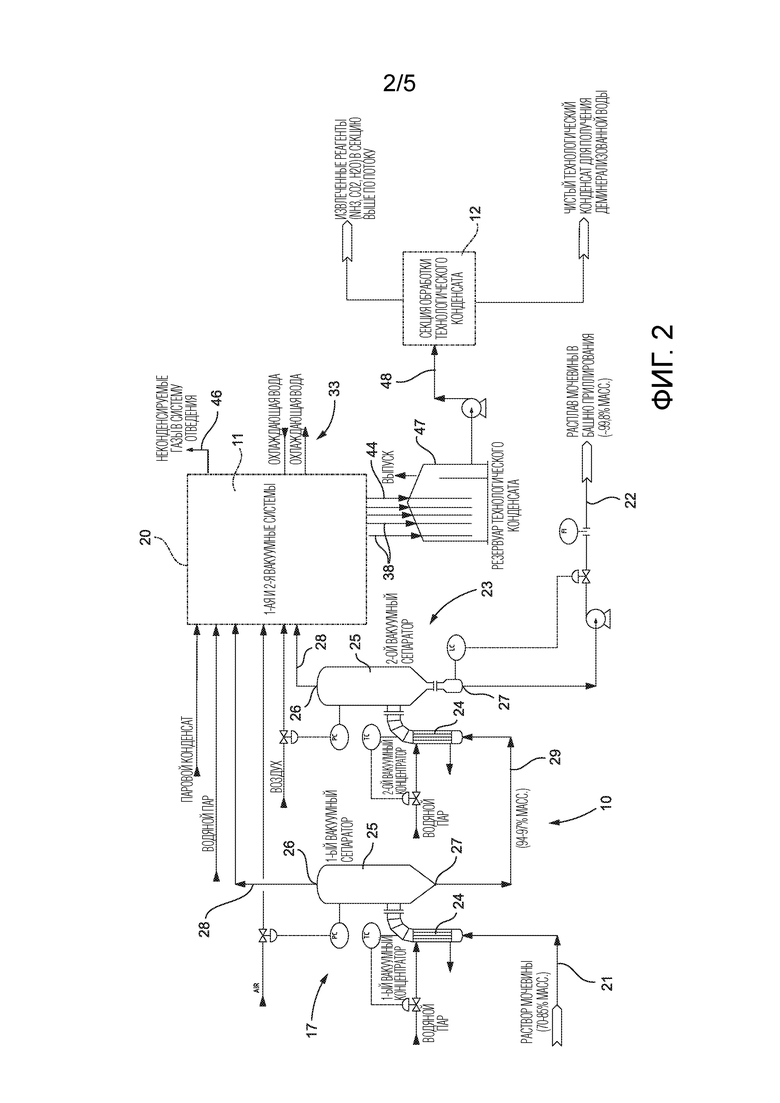

- на фиг. 2 представлено более детальное схематическое изображение секции вакуумного концентрирования установки производства мочевины по фиг. 1 и интегрирование устройства в соответствии с изобретением;

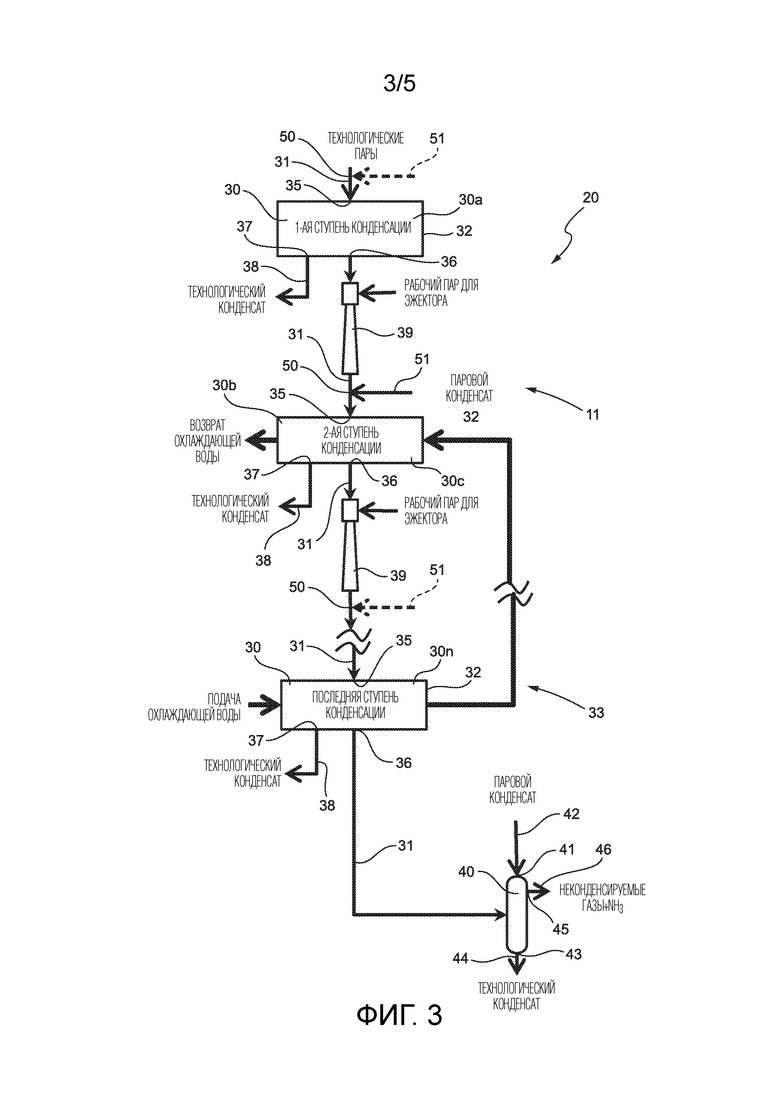

- на фиг. 3 представлено схематическое изображение первого варианта осуществления устройства в соответствии с изобретением; и

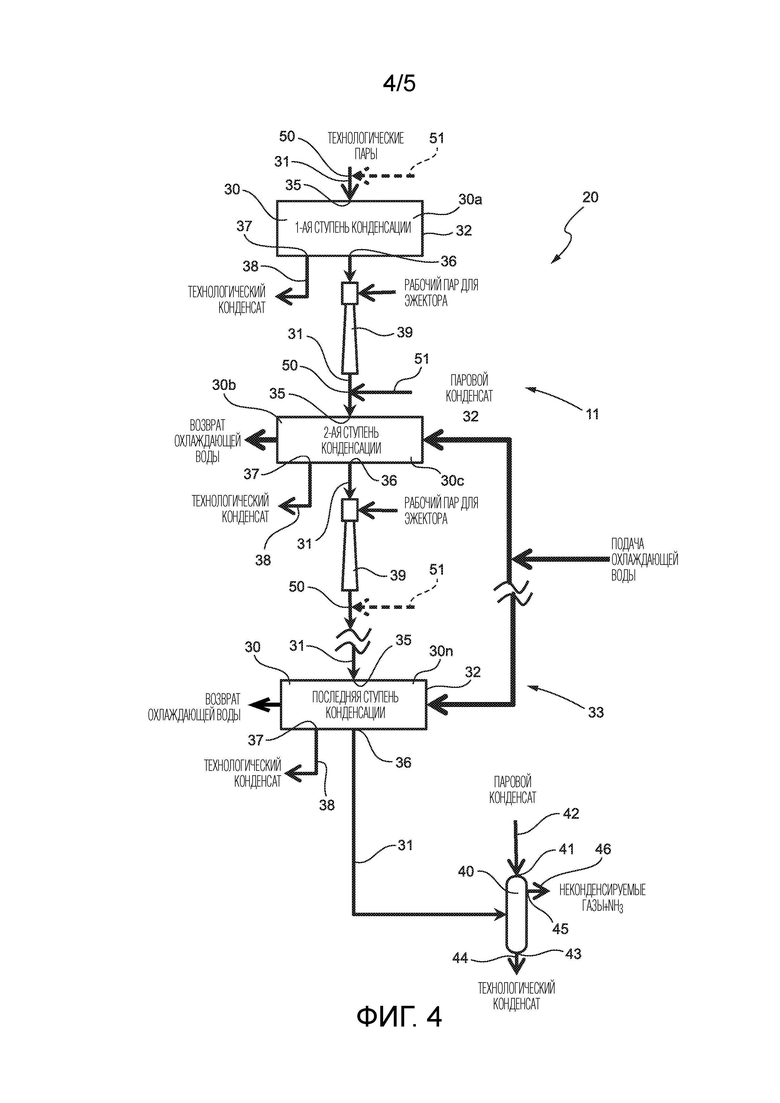

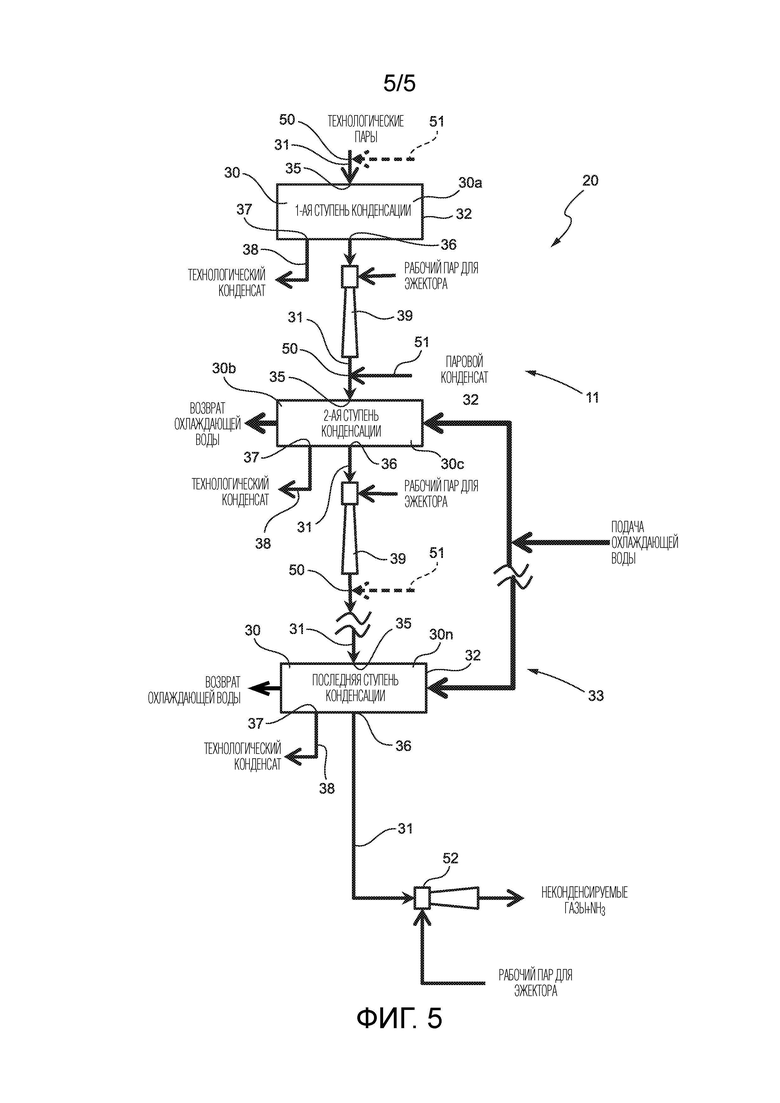

- на фиг. 4 и фиг. 5 показаны дополнительные альтернативные варианты осуществления устройства изобретения.

НАИЛУЧШИЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг. 1 чрезвычайно схематично показана установка 1 мочевины (т.е. установка по производству мочевины).

Общая конфигурация установки 1 производства мочевины может быть одного из нескольких типов, как и способ производства мочевины, осуществляемый на установке.

Здесь сделана ссылка, исключительно в качестве примера, на установку/способ производства мочевины в соответствии с известной технологией «Snamprogetti». Понятно, что изобретение также применимо и к другим установкам/способам производства мочевины, в которых используется секция вакуумного концентрирования или, в любом случае, по меньшей мере, одна вакуумная система.

В показанной неограничивающей изобретение конфигурации установка 1 производства мочевины содержит, хотя и не обязательно: реактор 6 синтеза мочевины, в котором происходит реакция синтеза мочевины из аммиака и диоксида углерода; секции 7, 8 и 9 извлечения, в частности секция 7 извлечения высокого давления, секция 8 извлечения среднего давления и секция 9 извлечения низкого давления, где раствор мочевины, полученный в реакторе 6, все более концентрируется при удалении непрореагировавшего аммиака, углекислого газа и воды, а извлеченные компоненты рециркулируют; секцию 10 вакуумного концентрирования, снабженную вакуумной системой 11; секцию 12 обработки технологического конденсата; и секцию 13 конечной обработки/отверждения, содержащую, например, гранулятор или башню приллирования.

В реактор 6 подают NH3 и CO2 через соответствующие подающие трубопроводы 14 и 15, соединенные с соответствующими входами 14a и 15a, из которых NH3 и CO2 поступают в установку 1 производства мочевины. Контур 16 циркуляции мочевины постепенно отводит раствор мочевины, полученный в реакторе 6, в секции 7, 8 и 9 извлечения и секцию 10 вакуумного концентрирования, при этом мочевина все более концентрируется и отделяется от непрореагировавших реагентов перед отправкой в секцию 13 конечной обработки/отверждения. Циркуляционный контур 17 извлечения рециркулирует непрореагировавшие реагенты, извлеченные секциями 7, 8 и 9 извлечения и секцией 12 обработки технологического конденсата, обратно в реактор 6.

Здесь указаны и описаны не все компоненты различных секций и соединяющих их контуров, а только те, которые полезны для понимания настоящего изобретения.

Как показано также на фиг. 2, установка 1 производства мочевины содержит устройство 20 для обработки технологических паров, выходящих из секции 10 вакуумного концентрирования, и интегрированную вакуумную систему 11.

Секция 10 вакуумного концентрирования соединена впускным трубопроводом 21 мочевины и выпускным трубопроводом 22 мочевины, образующими часть циркуляционного контура 16 мочевины, с секцией 9 извлечения низкого давления и секцией 13 конечной обработки/отверждения, соответственно.

Секция 10 вакуумного концентрирования содержит по меньшей мере одну ступень 23 концентрирования, соединенную с вакуумной системой 11 устройства 20 и работающую под вакуумом для обработки (концентрирования) раствора мочевины, поступающего из секции 9 извлечения низкого давления.

Опять же, в зависимости от типа конечной обработки, требуемой для продукта (гранулированная или приллированная мочевина), секция 10 вакуумного концентрирования может содержать несколько ступеней 23 концентрирования последовательно. Например, в варианте осуществления, представленном исключительно в качестве примера на фиг. 2, секция 10 вакуумного концентрирования содержит две ступени 23 концентрирования.

Каждая ступень 23 концентрирования может быть сконфигурирована различными способами. В показанном примере каждая ступень 23 концентрирования содержит концентратор 24, связанный с сепаратором 25, оба из которых по существу известны.

Например, концентратор 24 представляет собой теплообменник, питаемый водяным паром (образованным, в частности, секцией 7 извлечения высокого давления), и сепаратор 25 представляет собой сепаратор жидкой и паровой фазы, соединенный с концентратором 24.

Сепаратор 25 имеет верхнее выпускное отверстие 26 для выходящего потока технологических паров и нижнее выпускное отверстие 27 для выходящего потока концентрированного раствора мочевины.

Верхнее выпускное отверстие 26 соединено с устройством 20 через паропровод 28; нижнее выпускное отверстие 27 соединено с секцией 13 конечной обработки/отверждения через выпускной трубопровод 22 мочевины или со следующей ступенью 23 концентрирования (если предусмотрено несколько ступеней 23 концентрирования) через соединительный трубопровод 29.

Вакуумная система 11 обеспечивает условия вакуума, необходимые на соответствующей ступени 23 концентрирования, т.е. рабочее давление ступени 23 концентрирования, с которой она соединена, за счет конденсации технологических паров, поступающих со ступени 23 концентрирования.

Если присутствует несколько ступеней 23 концентрирования, то они подходящим образом связаны с соответствующими вакуумными системами 11. Устройство 20, которое обрабатывает технологические пары секции 10 вакуумного концентрирования, таким образом, содержит одну или более вакуумных систем 11.

На фиг. 3 показана одна вакуумная система 11, являющаяся частью устройства 20 по изобретению.

Вакуумная система 11 содержит множество последовательных ступеней 30 конденсации с возрастающими давлениями, последовательно соединенных соответствующими участками 31 трубопровода и последовательно пересекаемых подлежащими обработке технологическими парами.

В частности, вакуумная система 11 содержит (в порядке прохождения технологических паров через вакуумную систему 11) первую ступень 30а конденсации и одну или несколько дополнительных ступеней 30b конденсации, включая по меньшей мере вторую ступень 30c конденсации, вплоть до последней ступени 30n конденсации.

Например, каждая ступень 30 конденсации определена конденсатором 32, в частности, состоящим из теплообменника, в котором подлежащий обработке поток технологических паров передает тепло охлаждающей жидкости, например, охлаждающей воде.

В примере, показанном на фиг. 3, охлаждающая жидкость (вода) циркулирует в последовательных ступенях 30 конденсации, проходя через контур 33 охлаждения, который соединяет последовательные конденсаторы 32, (в частности, конденсаторы 32 дополнительных ступеней 30b конденсации, за исключением первой ступени 30a конденсации). Охлаждающая жидкость сначала подается на последнюю ступень 30n конденсации и затем последовательно на дополнительные ступени 30b конденсации, за исключением первой ступени 30a конденсации.

Каждый конденсатор 32 (теплообменник), образующий ступень 30 конденсации, имеет впускное отверстие 35 и выпускное отверстие 36, соединенные с соответствующими участками 31 трубопровода для притока и оттока технологических паров, и выпускное отверстие 37 для конденсата, соединенное с трубопроводом 38 конденсата, из которого извлекаются технологические конденсаты, которые сконденсировались в конденсаторе 32.

Таким образом, каждая ступень 30 конденсации имеет впускное отверстие 35, соединенное с соответствующим участком 31 трубопровода для подачи подлежащего обработке потока технологических паров, на стадию 30 конденсации, и выпускное отверстие 36, соединенное с дополнительным соответствующим участком 31 трубопровода для отвода технологических паров, обработанных на ступени 30 конденсации.

Конденсаторы 32 (т.е. соответствующие ступени 30 конденсации) соединены последовательно участками 31 трубопровода и работают при возрастающем давлении.

Каждый участок 31 трубопровода снабжен устройством 39 повышения давления, например паровым эжектором, в который подается водяной пар (действующий как рабочая жидкость), предпочтительно выходящий из секции 7 извлечения высокого давления. В примере, показанном на фиг. 3, участки 31 трубопровода, которые соединяют вместе дополнительные ступени 30b конденсации после первой ступени 30a конденсации, снабжены соответствующими устройствами 39 повышения давления; имеется ввиду, что участок 31 трубопровода, который осуществляет подачу на первую ступень 30а конденсации, также может быть снабжен устройством 39 повышения давления.

Устройства 39 повышения давления выполнены с возможностью увеличения давления потока технологических паров, циркулирующего в участках 31 трубопровода, от одной ступени 30 конденсации к следующей.

Выпускное отверстие 36 последней ступени 30n конденсации соединено с устройством 40 промывки дополнительным участком 31 трубопровода.

Устройство 40 промывки представляет собой, например, скруббер, в который подается паровой конденсат через впускное отверстие 41, соединенное с подающим трубопроводом 42.

Устройство 40 промывки имеет выпускное отверстие 43 для конденсата, соединенное с трубопроводом 44 конденсата, из которого паровой конденсат, используемый для промывки, собирается, и выпускное отверстие 45 для газа, соединенное с выпускным трубопроводом 46, из которого собираются оставшиеся (неконденсируемые) продувочные газы, которые затем направляются в специально предусмотренную систему сброса (известную и не показанную).

Технологические конденсаты, поступающие из каждой ступени 30 конденсации и из устройства 40 промывки, проходят через соответствующие трубопроводы 38 и 44, и передаются, возможно, после сбора в резервуаре 47 (фиг. 2), необязательно снабженном вентиляционным отверстием, через дополнительный трубопровод 48 конденсата в секцию 12 обработки технологического конденсата.

Вакуумная система 11 устройства 20 имеет по меньшей мере одно основное впускное отверстие 50 парового конденсата, соединенное с трубопроводом 51 подачи парового конденсата в устройство (специально не показано; например, расположенное в секции 12 обработки технологического конденсата) установки 1 производства мочевины, где паровой конденсат образуется, т.е. где пар, используемый в установке 1 производства мочевины, конденсируется.

В частности, основное впускное отверстие 50 определяет главную точку ввода парового конденсата в вакуумную систему 11, предполагаемую в качестве точки, где вводится основная или большая часть, т.е. большая или равная любым другим частям, и/или большая или равная 50% масс. всего парового конденсата, подаваемого в целом в вакуумную систему 11.

В соответствии с изобретением основное впускное отверстие 50 расположено выше по потоку от по меньшей мере одной из ступеней 30 конденсации вакуумной системы 11 или в по меньшей мере одной из ступеней 30 конденсации.

В варианте осуществления, показанном на фиг. 3, выбранная ступень 30 конденсации, снабженная основным впускным отверстием 50 для парового конденсата, является второй ступенью 30c конденсации (всегда в направлении циркуляции технологических паров в вакуумной системе 11). Иными словами, основное впускное отверстие 50 расположено выше по потоку от второй ступени 30с конденсации (всегда относительно направления циркуляции технологических паров в вакуумной системе 11), т.е. между первой ступенью 30а конденсации и следующей (второй) ступенью 30с конденсации.

Основное впускное отверстие 50 может быть расположено, например, на участке 31 трубопровода, который соединяет первую ступень 30а конденсации со второй ступенью 30с конденсации, ниже по потоку от устройства 39 повышения давления (парового эжектора), расположенного вдоль указанного участка 31 трубопровода (как показано в качестве примера на фиг. 3), или непосредственно внутри конденсатора 32 второй ступени 30c конденсации (определяемого, например, одним или несколькими соплами, расположенными в межтрубном пространстве теплообменника, образующего указанный конденсатор 32).

В других вариантах осуществления, схематически показанных пунктирными линиями на фиг. 3, вместо того, чтобы располагаться выше по потоку или внутри второй ступени 30c конденсации, основное впускное отверстие 50 расположено выше по потоку или внутри первой ступени 30a конденсации или любой из дополнительных ступеней 30b конденсации.

Как правило, основное впускное отверстие 50 может быть расположено выше по потоку или внутри любой из ступеней 30 конденсации.

В еще одних вариантах осуществления, вакуумная система 11 устройства 20 имеет несколько основных впускных отверстий 50 парового конденсата, соединенных, например, с помощью соответствующих трубопроводов 51 подачи парового конденсата, с устройством производства парового конденсата, и расположенных выше по потоку от соответствующих ступеней 30 конденсации вакуумной системы 11 и/или на соответствующих ступенях 30 конденсации (любые две или более ступеней 30 конденсации или даже все ступени 30 конденсации).

Каждое основное впускное отверстие 50 может быть расположено выше по потоку от соответствующей ступени 30 конденсации, на участке 31 трубопровода, который подает паровой конденсат на эту же ступень 30 конденсации, и ниже по потоку от устройства 39 повышения давления, расположенного вдоль того же участка 31 трубопровода, или внутри конденсатора 32 соответствующей ступени 30 конденсации.

Поток конденсата пара, подаваемого на каждую ступень 30 конденсации через соответствующее основное впускное отверстие 50, может быть различным в зависимости от положения ступени 30 конденсации (иными словами, основные впускные отверстия 50 и соответствующие трубопроводы 51 выполнены с возможностью подачи одного и того же или различных потоков парового конденсата на соответствующие ступени 30 конденсации).

Основная или большая часть, т.е. большая или равная любым другим частям, и/или большая или равная 50% масс. всего парового конденсата, подаваемого в целом в вакуумную систему 11, подается в вакуумную систему 11 через одно основное впускное отверстие 50 или множество основных впускных отверстий 50 в целом.

В процессе использования, при осуществлении способа в соответствии с изобретением устройство 20 работает следующим образом.

Секция 10 вакуумного концентрирования принимает водный раствор мочевины, также содержащий NH3 и CO2, через впускной трубопровод 21 для мочевины (фиг. 2).

Раствор мочевины становится концентрированным в секции 10 вакуумного концентрирования, образуя поток технологических паров, который направляется через паропровод 28 (или соответствующие паропроводы 28) в устройство 20, а именно в вакуумную систему 11 (или в соответствующие вакуумные системы 11).

В вакуумной системе 11 технологические пары обрабатываются на ступенях 30 конденсации последовательно: на каждой ступени 30 конденсации технологический конденсат отделяется, собирается через выпускное отверстие 37 для конденсата и направляется в секцию 12 обработки технологического конденсата для извлечения реагентов, и поток несконденсировавшихся технологических паров передается на следующую ступень 30 конденсации.

Поток (неконденсируемого) продувочного газа выходит со ступени 30n конденсации, промывается в устройстве 40 промывки паровым конденсатом, подаваемым из впускного отверстия 41, для уменьшения содержания NH3.

Технологические конденсаты, собранные на различных ступенях 30 конденсации, а также циркулирующие в вакуумной системе 11 и, наконец, собранные устройством 40 промывки, направляются в секцию 12 обработки технологического конденсата для извлечения реагентов, которые рециркулируют в реактор 6.

В варианте осуществления на фиг. 4, где детали, подобные или идентичные уже описанным, обозначены теми же самыми ссылочными номерами, охлаждающая жидкость (вода) циркулирует на ступенях 30 конденсации параллельно (а не последовательно, как показано на фиг. 3), проходя через контур 33 охлаждения, который соединяет конденсаторы 32, параллельно относительно охлаждающей жидкости (в частности, конденсаторы 32 дополнительных ступеней 30b конденсации, за исключением первой ступени 30a конденсации).

В варианте осуществления на фиг. 5, где детали, подобные или идентичные уже описанным, обозначены теми же самыми ссылочными номерами, вакуумная система 11 снабжена дополнительным устройством 52 повышения конечного давления, в частности паровым эжектором, расположенным вдоль участка 31 трубопровода, выходящего из последней ступени 30n конденсации, для повышения давления продувочного газа, выходящего из вакуумной системы 11, до подходящего уровня для направления указанного продувочного газа в специальную установку очистки (известную и не показанную).

Ясно, что и в вариантах осуществления на фиг. 4 и фиг. 5, устройство 20 может содержать одно основное впускное отверстие 50, расположенное выше по потоку или внутри любой из ступеней 30 конденсации, или множество основных впускных отверстий 50, расположенных выше по потоку или внутри любой из соответствующих ступеней 30 конденсации.

Наконец, следует понимать, что могут быть осуществлены дополнительные модификации и варианты способа и устройства, которые описаны и проиллюстрированы в настоящем документе, без отклонения от объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЛАКТИДА | 2021 |

|

RU2826905C1 |

| Энергосберегающая система производства мочевины | 2024 |

|

RU2838741C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 2019 |

|

RU2788006C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 1990 |

|

RU2017727C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АММИАКА ИЗ ГАЗООБРАЗНОГО ПОТОКА В ПРОЦЕССЕ СИНТЕЗА МОЧЕВИНЫ | 2008 |

|

RU2490056C2 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ АММИАКА И ДИОКСИДА УГЛЕРОДА | 1992 |

|

RU2043336C1 |

| СПОСОБ ДИСТИЛЛЯЦИИ СЫРОЙ КОМПОЗИЦИИ В РЕКТИФИКАЦИОННОЙ УСТАНОВКЕ, ВКЛЮЧАЮЩЕЙ ТЕПЛОВОЙ НАСОС КОСВЕННОГО ДЕЙСТВИЯ | 2020 |

|

RU2811786C2 |

| Способ обезвоживания суспензий твердых отходов и устройство для его осуществления | 1987 |

|

SU1837925A3 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100403C1 |

Изобретение относится к устройству для обработки технологических паров, выходящих из секции вакуумного концентрирования установки производства мочевины. Устройство содержит вакуумную систему, имеющую множество последовательных ступеней конденсации, соединенных последовательно соответствующими участками трубопровода и пересекаемых последовательно подлежащими обработке технологическими парами, и устройство промывки, соединенное с последней ступенью конденсации с помощью дополнительного участка трубопровода и имеющее: впускное отверстие, соединенное с подающим трубопроводом, в который подается паровой конденсат, выпускное отверстие для конденсата, соединенное с трубопроводом конденсата, из которого паровой конденсат, используемый для промывки, собирается, и выпускное отверстие для газа, соединенное с выпускным трубопроводом, из которого собираются неконденсируемые продувочные газы. При этом устройство имеет по меньшей мере одно основное впускное отверстие парового конденсата для подачи парового конденсата в вакуумную систему и расположенное относительно направления циркуляции технологических паров в вакуумной системе выше по потоку от по меньшей мере одной выбранной ступени конденсации или в по меньшей мере одной выбранной ступени конденсации. Основное впускное отверстие выполнено с возможностью определения основной точки ввода парового конденсата в вакуумную систему, предполагаемой в качестве точки, где вводится основная или большая часть, т.е. более 50% мас. от общего количества парового конденсата, подаваемого в вакуумную систему. Также предложены способ обработки технологических паров, выходящих из секции вакуумного концентрирования, и установка производства мочевины. Предложенные устройство и способ позволяют обрабатывать технологические пары, выходящие из секции вакуумного концентрирования установки производства мочевины, с повышенной эффективностью по сравнению с известным уровнем техники, в частности, позволяющие значительно снизить количество воды, необходимое для вакуумной системы, обслуживающей установку производства мочевины. 3 н. и 21 з.п. ф-лы, 5 ил.

1. Устройство (20) для обработки технологических паров, выходящих из секции (10) вакуумного концентрирования установки производства мочевины, содержащее вакуумную систему (11), имеющую множество последовательных ступеней (30) конденсации, соединенных последовательно соответствующими участками (31) трубопровода и пересекаемых последовательно подлежащими обработке технологическими парами; и устройство (40) промывки, соединенное с последней ступенью (30n) конденсации с помощью дополнительного участка (31) трубопровода и имеющее: впускное отверстие (41), соединенное с подающим трубопроводом (42), в который подается паровой конденсат, выпускное отверстие (43) для конденсата, соединенное с трубопроводом (44) конденсата, из которого паровой конденсат, используемый для промывки, собирается, и выпускное отверстие (45) для газа, соединенное с выпускным трубопроводом (46), из которого собираются неконденсируемые продувочные газы; причем устройство (20) отличается тем, что оно имеет по меньшей мере одно основное впускное отверстие (50) парового конденсата для подачи парового конденсата в вакуумную систему (11) и расположенное относительно направления циркуляции технологических паров в вакуумной системе (11) выше по потоку от по меньшей мере одной выбранной ступени (30) конденсации или в по меньшей мере одной выбранной ступени (30) конденсации; при этом основное впускное отверстие (50) выполнено с возможностью определения основной точки ввода парового конденсата в вакуумную систему (11), предполагаемой в качестве точки, где вводится основная или большая часть, т.е. более 50% масс. от общего количества парового конденсата, подаваемого в вакуумную систему (11).

2. Устройство по п. 1, в котором каждая ступень (30) конденсации имеет впускное отверстие (35), соединенное с соответствующим участком (31) трубопровода для подачи подлежащих обработке технологических паров; причем основное впускное отверстие (50) расположено на по меньшей мере одном из указанных участков (31) трубопровода и ниже по потоку от устройства (39) повышения давления, расположенного вдоль указанного участка (31) трубопровода и выполненного с возможностью увеличения давления потока технологических паров, циркулирующего в указанном участке (31) трубопровода.

3. Устройство по п. 1, в котором основное впускное отверстие (50) расположено внутри конденсатора (32) выбранной ступени (30) конденсации.

4. Устройство по любому из пп. 1-3, в котором вакуумная система (11) содержит, в направлении циркуляции технологических паров, первую ступень (30а) конденсации и одну или более дополнительных ступеней (30b) конденсации, включая по меньшей мере одну вторую ступень (30c) конденсации, вплоть до последней ступени (30n) конденсации; и основное впускное отверстие (50) расположено выше по потоку или внутри одной из дополнительных ступеней (30b) конденсации, следующих за первой ступенью (30a) конденсации.

5. Устройство по п. 4, в котором выбранная ступень (30) конденсации, имеющая по меньшей мере одно основное впускное отверстие (50) выше по потоку или внутри, является второй ступенью (30с) конденсации в направлении циркуляции технологических паров в вакуумной системе (11).

6. Устройство по п. 5, в котором основное впускное отверстие (50) расположено выше по потоку от второй ступени (30с) конденсации, на участке (31) трубопровода, соединяющем первую ступень (30а) конденсации со второй ступенью (30с) конденсации, и ниже по потоку от устройства (39) повышения давления, расположенного вдоль указанного участка (31) трубопровода; или внутри конденсатора (32) второй ступени (30с) конденсации.

7. Устройство по любому из пп. 1-6, в котором устройство (20) имеет множество основных впускных отверстий (50) для парового конденсата, расположенных выше по потоку от соответствующих ступеней (30) конденсации вакуумной системы (11) и/или на соответствующих ступенях (30) конденсации.

8. Устройство по любому из пп. 1-7, в котором ступени (30) конденсации работают при возрастающем давлении, причем каждый участок (31) трубопровода, соединяющий две последовательные ступени (30) конденсации, снабжен устройством (39) повышения давления, выполненным с возможностью увеличения давления потока технологических паров, циркулирующего в участках (31) трубопровода, от одной ступени (30) конденсации к следующей.

9. Устройство по п. 8, в котором устройства (39) повышения давления представляют собой паровые эжекторы, в которые подается водяной пар, действующий в качестве рабочей жидкости.

10. Устройство по любому из пп. 1-9, в котором ступени (30) конденсации содержат соответствующие конденсаторы (32), состоящие из соответствующих теплообменников, в которых поток обрабатываемых технологических паров передает тепло к охлаждающей жидкости, например охлаждающей воде, циркулирующей в контуре (33) охлаждения; причем контур (33) охлаждения выполнен с возможностью параллельного соединения, относительно охлаждающей жидкости, по меньшей мере некоторых из указанных конденсаторов (32).

11. Устройство по п. 10, в котором контур (33) охлаждения соединяет параллельно конденсаторы (32) множества ступеней (30b) конденсации после первой ступени (30a) конденсации, которая первоначально пересекается подлежащими обработке технологическими парами.

12. Устройство по любому из пп. 1-11, в котором вакуумная система (11) снабжена устройством (52) повышения конечного давления, в частности паровым эжектором, расположенным вдоль участка (31) трубопровода, выходящего из последней ступени (30n) конденсации, для увеличения давления потока отходящего газа, отводимого из вакуумной системы (11).

13. Способ обработки технологических паров, выходящих из секции (10) вакуумного концентрирования установки производства мочевины, включающий в себя стадию конденсации технологических паров во множестве последовательных ступеней (30) конденсации, соединенных последовательно, вакуумной системы (11) для создания условий вакуума в секции (10) вакуумного концентрирования, расположенной выше по потоку от ступеней (30) конденсации; вакуумную систему (11), содержащую множество ступеней (30) конденсации и устройство (40) промывки, соединенное с последней ступенью (30n) конденсации; при этом способ также включает в себя стадию промывки в устройстве (40) промывки неконденсируемого продувочного газа, выходящего из последней ступени (30n) конденсации, с помощью парового конденсата для уменьшения содержания NH3; причем способ отличается подачей парового конденсата в по меньшей мере одну основную точку ввода, расположенную относительно направления циркуляции технологических паров в вакуумной системе (11) выше по потоку от по меньшей мере одной выбранной ступени (30) конденсации или в по меньшей мере одной выбранной ступени (30) конденсации; причем паровой конденсат, подаваемый в основную точку ввода, представляет собой основную или большую часть, т.е. более 50% масс. от общего количества парового конденсата, подаваемого в вакуумную систему (11) для стадии конденсации и стадии промывки.

14. Способ по п. 13, включающий в себя стадию повышения давления потока технологических паров выше по потоку от выбранной ступени (30) конденсации с помощью устройства (39) повышения давления, расположенного выше по потоку от выбранной ступени (30) конденсации; причем основная точка ввода расположена ниже по потоку от устройства (39) повышения давления.

15. Способ по п. 13, в котором основная точка ввода расположена внутри конденсатора (32), определяющего выбранную ступень (30) конденсации.

16. Способ по п. 13, в котором технологические пары проходят через ступени (30) конденсации в заданном направлении циркуляции, проходя через первую ступень (30а) конденсации и затем через одну или более дополнительных ступеней (30b) конденсации, включая по меньшей мере вторую ступень (30c) конденсации, вплоть до последней ступени (30n) конденсации; и основная точка ввода расположена выше по потоку от или внутри одной из дополнительных ступеней (30b) конденсации, следующих за первой ступенью (30a) конденсации.

17. Способ по п. 16, в котором основная точка ввода расположена выше по потоку от или внутри второй ступени (30c) конденсации.

18. Способ по любому из пп. 13-17, в котором паровой конденсат подается во множество точек ввода, расположенных относительно направления циркуляции технологических паров в вакуумной системе (11), выше по потоку или внутри соответствующих ступеней (30) конденсации.

19. Способ по любому из пп. 13-18, включающий стадию повышения давления потока технологических паров между каждой ступенью (30) конденсации и следующей.

20. Способ по п. 19, в котором повышение давления достигается с помощью паровых эжекторов, в которые подается водяной пар в качестве рабочей жидкости.

21. Способ по любому из пп. 13-20, в котором на ступенях (30) конденсации тепло передается от технологических паров посредством теплообмена с охлаждающей жидкостью, например охлаждающей водой, которая подается параллельно на по меньшей мере некоторые из ступеней (30) конденсации.

22. Способ по п. 21, в котором охлаждающая жидкость подается параллельно на множество ступеней (30b) конденсации после первой ступени (30a) конденсации, которая первоначально пересекается подлежащими обработке технологическими парами.

23. Способ по любому из пп. 13-22, включающий стадию повышения давления потока отходящего газа, выходящего из последней ступени (30n) конденсации, в частности, с помощью парового эжектора.

24. Установка (1) производства мочевины, содержащая секцию (10) вакуумного концентрирования и устройство (20) для обработки технологических паров, выходящих из секции (10) вакуумного концентрирования, отличающаяся тем, что устройство (20) представляет собой устройство по одному из пп. 1-12 или является устройством по одному из пп. 1-12, работающим в соответствии со способом одного из пп. 13-23.

| US 4003801 A, 18.01.1977 | |||

| СПОСОБ ФУТЕРОВКИ ШАХТЫ ДОМЕННОЙ ПЕЧИ, ХОЛОДИЛЬНЫЙ БЛОК ШАХТЫ ДОМЕННОЙ ПЕЧИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2682499C1 |

| US 3985523 A, 12.10.1976 | |||

| US 5744009 A, 28.04.1998 | |||

| 0 |

|

SU302213A1 | |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 1990 |

|

RU2017727C1 |

Авторы

Даты

2023-03-29—Публикация

2018-10-25—Подача