ОБЛАСТЬ ТЕХНИКИ

[0001]

Настоящее изобретение относится к дисперсному зародышу кристаллизации, полимерной композиции, способу ее получения и к формованному изделию.

УРОВЕНЬ ТЕХНИКИ

[0002]

В качестве способа модификации полимерного материала известен способ добавления зародыша кристаллизации или ускорителя кристаллизации. В качестве такого рода технологии известна, например, технология, раскрытая в патентном документе 1. Патентный документ 1 раскрывает, что зародыш кристаллизации (далее, нуклеирующий агент, ускоритель кристаллизации и придающее прозрачность вещество в совокупности называются “зародышем кристаллизации”) добавляется в смолу на основе полиолефина (п.1 патентного документа 1 и т.п.). В документе в качестве зародыша кристаллизации приведена соль сложного эфира фосфорной кислоты (пункт 0014 цитаты 1).

СООТВЕТСТВУЮЩИЙ ДОКУМЕНТ

ПАТЕНТНЫЙ ДОКУМЕНТ

[0003]

[Патентный документ 1] Японская нерассмотренная патентная публикация № 2017-149962

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004]

Однако в результате исследования, проведенного изобретателями настоящего изобретения, в зародыше кристаллизации, описанном в патентном документе 1, было определено, что существует возможность для его улучшения с точки зрения надежности подачи и цветового тона формованного изделия, полученного путем формования смолы на основе полиолефина, когда данный зародыш кристаллизации добавляется в смолу на основе полиолефина.

[0005]

В результате исследования, проведенного авторами настоящего изобретения, был получен следующий вывод.

Обычный дисперсный зародыш кристаллизации добавляется в термопластичную смолу и замешивается в расплаве в виде частиц и используется в процессе нагрева и формования термопластичной смолы. Однако существовала озабоченность по поводу того, что надежность подачи будет ухудшаться из-за влияния различных физических свойств порошка дисперсного зародыша кристаллизации. Если надежность подачи ухудшается, то надежность производства во время процесса формования ухудшается.

[0006]

В результате исследования, учитывающего такие обстоятельства, было установлено, что можно повысить надежность подачи, заставляя дисперсный зародыш кристаллизации содержать фосфат-ионы. Однако было понятно, что в случае, если в дисперсном зародыше кристаллизации содержится избыточное количество фосфат-ионов, при добавлении дисперсного зародыша кристаллизации в термопластичную смолу, то добавки, отличные от дисперсного зародыша кристаллизации, содержащиеся в смоле на основе полиолефина, вступают в реакцию с фосфат-ионами, и в результате формованное изделие, полученное путем формования смолы на основе полиолефина, окрашивается.

Авторы настоящего изобретения дополнительно провели исследование, основанное на этом открытии, и обнаружили, что можно повысить надежность подачи и подавить окрашивание формованного изделия, полученного путем формования смолы на основе полиолефина при добавлении к смоле на основе полиолефина, установив содержание фосфат-ионов в дисперсном зародыше кристаллизации в соответствующем диапазоне числовых значений, и тем самым совершили настоящее изобретение.

[0007]

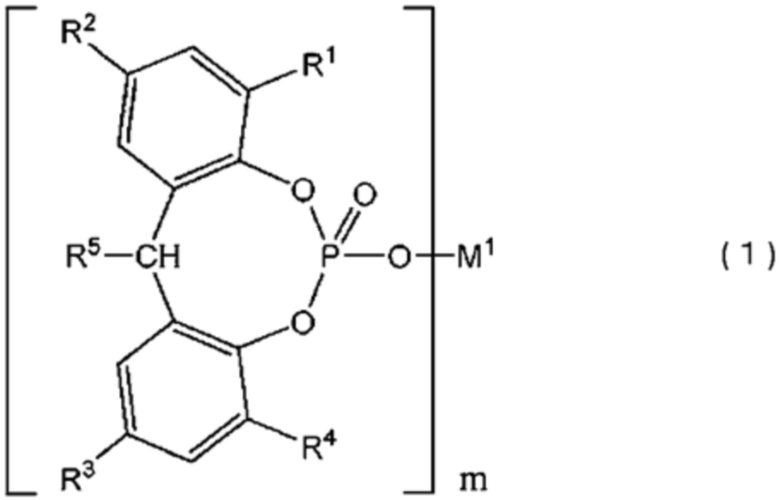

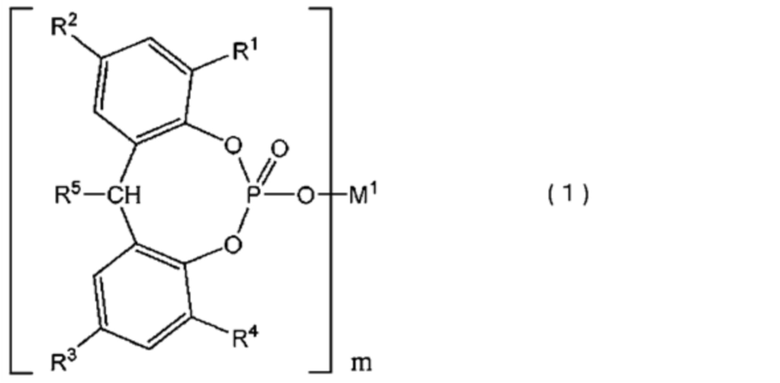

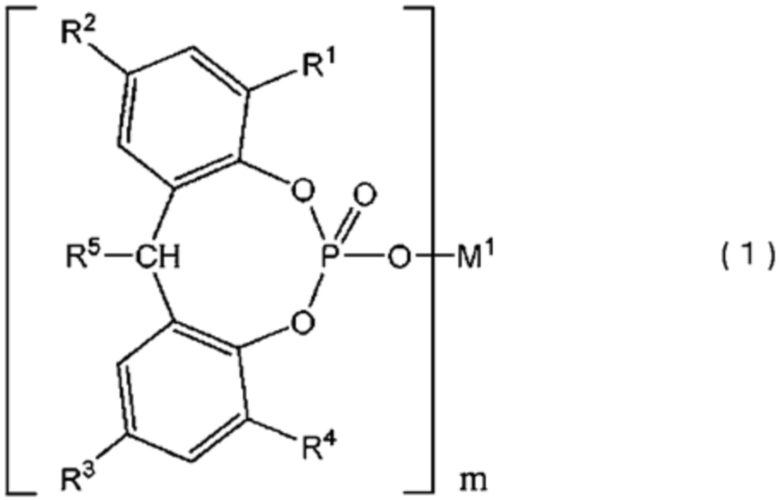

В соответствии с настоящим изобретением предусмотрен дисперсный зародыш кристаллизации, включающий по меньшей мере одно соединение, представленное нижеследующей общей формулой (1),

где содержание фосфат-ионов в дисперсном зародыше кристаллизации, полученное с помощью следующей процедуры измерения, равно или превышает 5 частей на миллион и равно или меньше 8000 частей на миллион в пересчете на массу соединения, представленного нижеследующей общей формулой (1).

(Методика измерения)

1. Измеряют содержание дисперсного зародыша кристаллизации.

2. 100 частей по массе ксилола, 18 частей по массе изопропилового спирта и 20 частей по массе чистой воды по отношению к 3 частям по массе соединения, представленного общей формулой (1), добавляют к дисперсному зародышу кристаллизации для получения раствора смеси в контейнере.

3. Полученный раствор смеси перемешивают при комнатной температуре в течение 15 минут при воздействии ультразвуковых волн.

4. Затем контейнер выдерживают в течение 30 минут, чтобы разделить органический слой и водный слой.

5. Водный слой в контейнере фракционируется, и воду полностью отгоняют.

6. 10 частей по массе 30 ммоль/л водного раствора гидроксида калия в расчете на 3 части по массе соединения, представленного общей формулой (1), добавляют к остатку в контейнере и перемешивают в течение 15 минут при воздействии ультразвуковых волн.

7. Затем жидкость в контейнере фильтруют с помощью мембранного фильтра с размером пор 0,45 мкм для получения фильтрата, а затем количественно определяют концентрацию фосфат-ионов в фильтрате с помощью ионной хроматографии.

8. На основе концентрации фосфат-ионов в фильтрате рассчитывают содержание фосфат-ионов (частей на миллион) в расчете на массу соединения, представленного общей формулой (1).

В общей формуле (1), R1-R4, каждый независимо, представляют собой атом водорода или линейную либо разветвленную алкильную группу, имеющую от 1 до 9 атомов углерода, а R5 представляет собой атом водорода или алкильную группу с 1-4 атомами углерода, m имеет значение 1 или 2, и в случае, где m равно 1, М1 представляет собой атом водорода, атом щелочного металла, или Al(ОН)2, а в случае, когда m равно 2, М1 представляет собой атом щелочноземельного металла, Al(ОН) или Zn.

[0008]

Кроме того, в соответствии с настоящим изобретением предлагается полимерная композиция, полученная путем введения дисперсного зародыша кристаллизации в смолу на основе полиолефина.

[0009]

Кроме того, в соответствии с настоящим изобретением предложен способ получения полимерной композиции, включающий добавление дисперсного зародыша кристаллизации к смоле на основе полиолефина.

[0010]

Кроме того, в соответствии с настоящим изобретением предусмотрено формованное изделие, полученное с использованием полимерной композиции.

[0011]

В соответствии с настоящим изобретением предлагается дисперсный зародыш кристаллизации, обладающий превосходной надежностью подачи и способный в достаточной степени подавлять окрашивание формованного изделия, полученного формованием смолы на основе полиолефина при добавлении к смоле на основе полиолефина, полимерной композиции на ее основе, способ ее получения и формованное изделие.

ОПИСАНИЕ ВАРИАНТОВ СПОСОБОВ ОСУЩЕСТВЛЕНИЯ

[0012]

Описывается дисперсный зародыш кристаллизации по настоящему варианту способа осуществления.

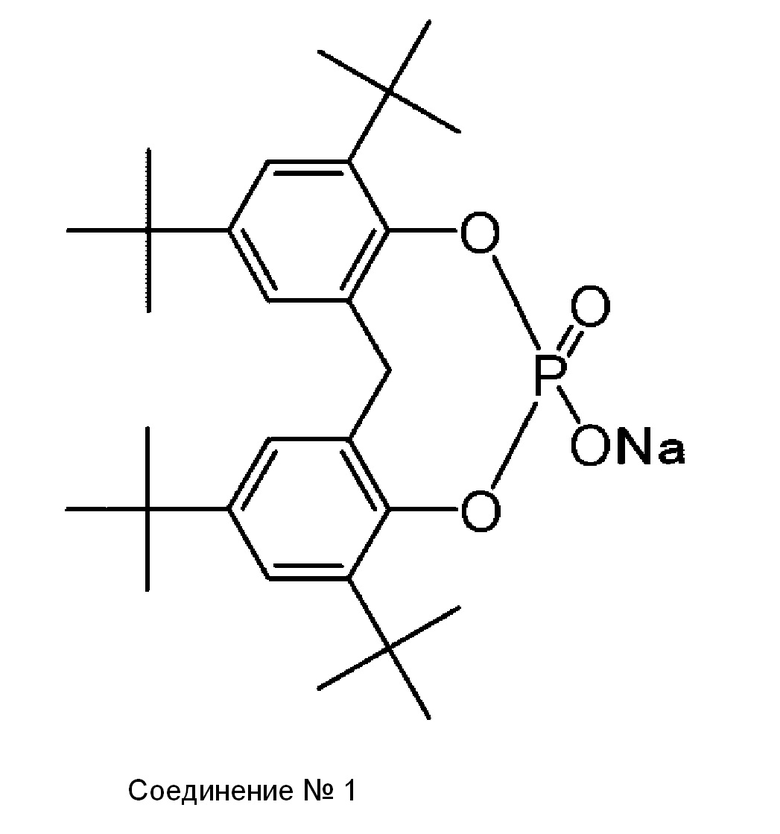

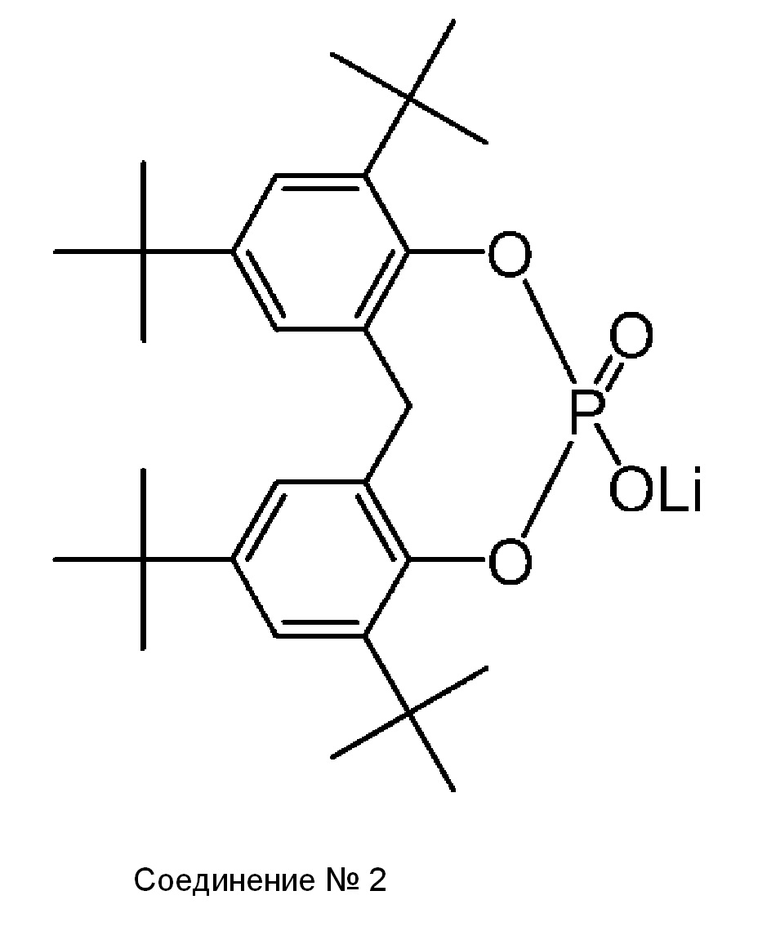

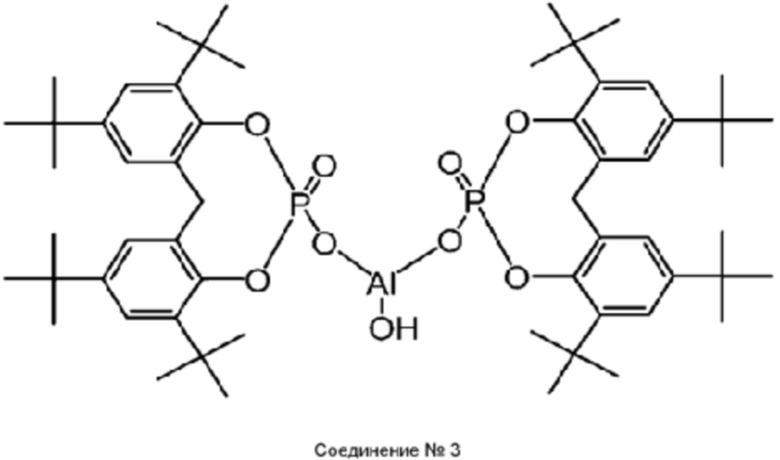

Дисперсный зародыш кристаллизации содержит ароматическую соль металла сложного эфира фосфорной кислоты. В качестве ароматической соли металла сложного эфира фосфорной кислоты используется соединение, представленное следующей общей формулой (1). Соединение может быть использовано отдельно, или два или более из них могут быть использованы путем объединения вместе.

[0013]

[0014]

(В общей формуле (1), от R1 до R4 каждый независимо представляют собой атом водорода или прямую цепь или разветвленную алкильную группу, имеющую от 1 до 9 атомов углерода, а R5 представляет собой атом водорода или алкильную группу с 1-4 атомами углерода, M 1 представляет 1 или 2, в случае, где M равно 1, М1 представляет собой атом водорода, атом щелочного металла, или Al(ОН)2, а в случае, когда М равно 2, М1 представляет собой атом щелочноземельного металла, Al(ОН) или Zn.)

[0015]

Примеры алкильных групп, имеющих от 1 до 9 атомов углерода, представленного R1, R2, R3 и R4 в следующей общей формуле (1) включают метильную группу, этильную группу, пропильную группы, изопропильную группу, бутильную группу, втор-бутильную группу, трет-бутильную группу, изобутильную группу, амиловую группу, изоамиловую группу, трет-амильную группу, гексильную группу, циклогексильную группу, гептильную группу, изогептильную группу и трет-гептильную группу.

[0016]

В следующей общей формуле (1) примеры атома щелочного металла, представленного M1, включают натрий (Na), калий (K), литий (Li) и тому подобное. Среди них предпочтительны натрий и литий, потому что эффект зародыш кристаллизации компонента зародыша кристаллизации является замечательным, и натрий особенно предпочтителен.

[0017]

Примеры атома щелочноземельного металла, обозначенного М1 в общей формуле (1), включают бериллий (Be), магний (Mg), кальций (Ca), стронция (Sr), барий (Ba) и радий (Ra), и среди них магний и кальций являются предпочтительными, поскольку эффект зародыша кристаллизации компонентов зародыша кристаллизации замечателен.

[0018]

Среди соединений, представленных общей формулой (1), предпочтительным является соединение, в котором M равно 1. Кроме того, предпочтительно соединение, в котором R1, R2, R3 и R4 имеет одну группу, выбранную из группы, состоящей из метильной группы, этильной группы, втор-бутильной группы и трет-бутильной группы, соединение, в котором R1, R2, R3 и R4 имеет одну группу, выбранную из группы, состоящей из метильной группы и трет-бутильной группы является более предпочтительным, и соединение, в котором R1, R2, R3 и R4 имеют трет-бутильную группу является особенно предпочтительным. Кроме того, предпочтительным является соединение, в котором R5 представляет собой атом водорода или метильную группу, и особенно предпочтительным является соединение, в котором R5 представляет собой атом водорода.

[0019]

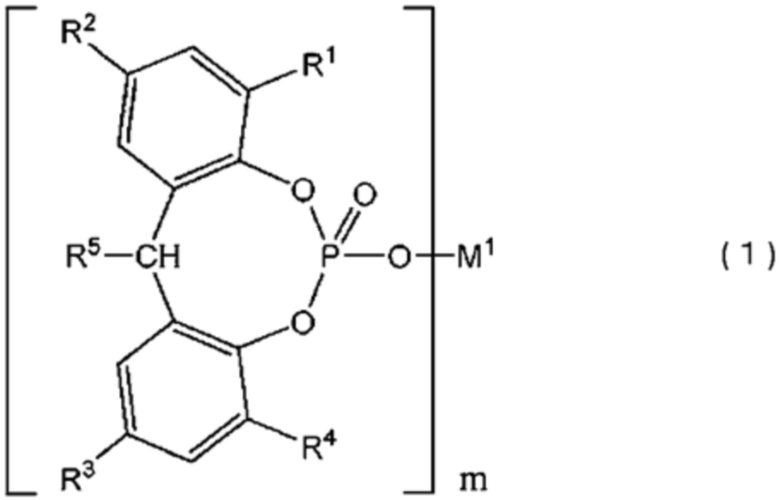

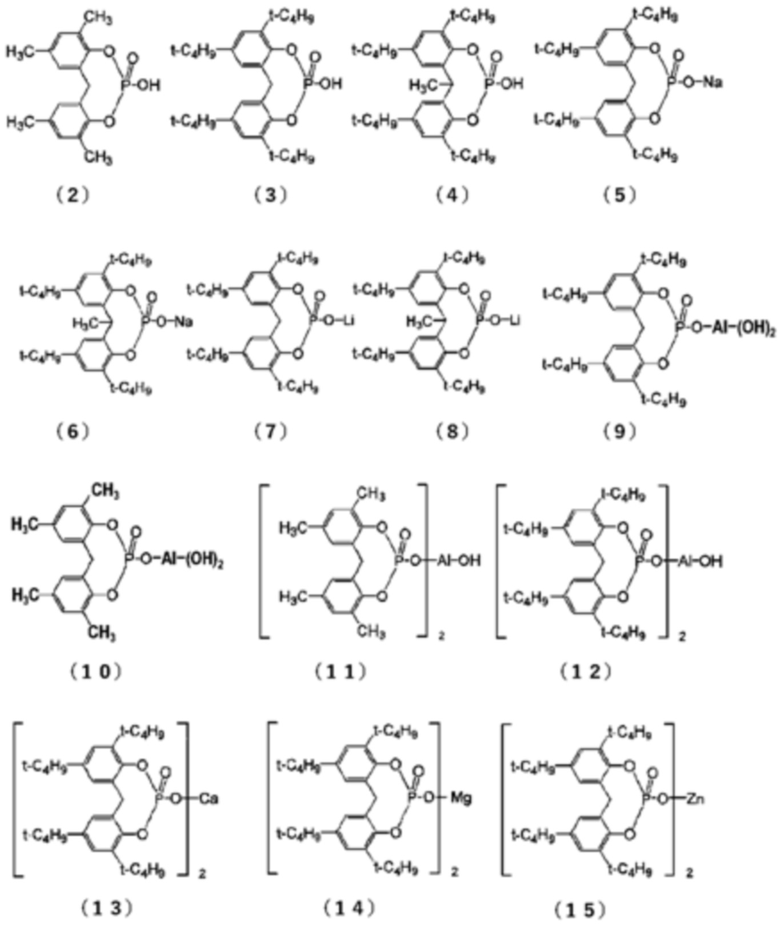

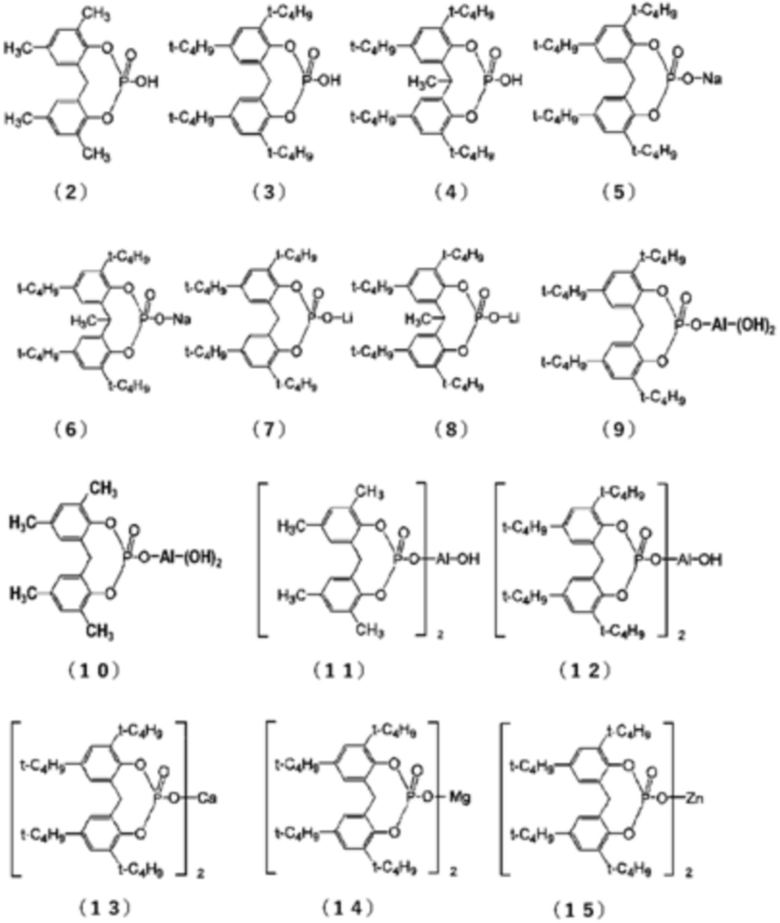

В качестве соединения, представленного общей формулой (1), предпочтительно включены одно или два или более соединений, представленных любой из химических формул (2) - (15). Среди них, с точки зрения улучшения физических свойств смолы, предпочтительным является соединение, представленное любой из химических формул (2) - (8), более предпочтительным является соединение, представленное любой из химических формул (5) - (8), еще более предпочтительным является соединение, представленное любой из химических формул (5) или (7), и особенно предпочтительным является соединение, представленное химической формулой (5). С точки зрения повышения прозрачности предпочтительным является соединение, представленное любой из химических формул (9) - (15), более предпочтительным является соединение, представленное любой из химических формул (9) - (12), еще более предпочтительным является соединение, представленное любой из химических формул (9) или (12), и особенно предпочтительным является соединение, представленное химической формулой (12).

[0020]

[0021]

В качестве способа получения соединения, представленного общей формулой (1), трихлорид фосфора (или оксихлорид фосфора) взаимодействует с 2,2’-алкилиденфенолом, а затем проводится гидролиз в зависимости от необходимости получения циклического кислотного фосфата. Впоследствии циклический кислотный фосфат взаимодействует с гидроксидом металла, таким как гидроксид натрия и гидроксид калия, и полученный реагент соответствующим образом очищают (фильтруют и т.п.) и сушат для получения соединения (ароматической соли металла сложного эфира фосфорной кислоты). Кроме того, ароматическая соль металла сложного эфира фосфорной кислоты может быть синтезирована известным способом в соответствующей области техники и использована в качестве соединения.

Кроме того, полученное соединение растворяют в растворителе, взаимодействуют с другими гидроксидами металлов, такими как гидроксид лития, или взаимодействуют с любой солью алюминия, цинка и атома щелочноземельного металла, и полученный реагент очищают и сушат для получения другого соединения.

[0022]

Дисперсный зародыш кристаллизации по настоящему варианту осуществления получают путем измельчения полученного соединения с использованием соответствующих средств измельчения, в зависимости от необходимости. В дисперсном зародыше кристаллизации крупные частицы могут быть удалены путем просеивания с помощью сита с заданным размером ячеек. Кроме того, дисперсный зародыш кристаллизации может включать одно или два или более порошкообразных соединения. Например, два или более соединений, имеющих различное распределение частиц по диаметру, или классифицированные два или более соединений могут быть объединены и смешаны друг с другом в соответствующей пропорции для получения дисперсного зародыша кристаллизации.

[0023]

Примеры устройств для измельчения включают в себя мертель, шаровую мельницу, стержневую мельницу, трубчатую мельницу, конусную мельницу, вибрационную шаровую мельницу, шаровую мельницу Hyswing, вальцовую мельницу, штифтовую мельницу, молотковую дробилку, атриторную мельницу, вихревую мельницу, струйную мельницу, мельницу тончайшего помола, мельницу сверхтонкого помола, мельницу маяк, микрораспылитель, коллоидную мельницу, коллоидную мельницу премьер, микромельницу, коллоидную мельницу Шарлотта, роторный измельчитель, сухую среду, перемешиваемую среду и тому подобное. Эти измельчающие устройства могут использоваться отдельно или два или более могут использоваться в комбинации, и эти устройства соответствующим образом выбираются в зависимости от типа порошков сырья, подлежащих измельчению, времени измельчения и тому подобного.

[0024]

Дисперсный зародыш кристаллизации по настоящему варианту осуществления может состоять только из соединения, представленного общей формулой (1), или может содержать другие компоненты в пределах диапазона достижения цели настоящего изобретения. Примеры других компонентов включают зародыш кристаллизации, отличный от соединения, представленного общей формулой (1), соль металла жирной кислоты, компонент неорганической добавки на основе кремниевой кислоты, гидротальциты и тому подобное. Соединение может быть использовано отдельно, или два или более из них могут быть использованы путем объединения вместе.

Дисперсный зародыш кристаллизации по настоящему варианту осуществления предпочтительно содержит соль металла жирной кислоты в дополнение к соединению, представленному общей формулой (1). В этом случае диспергируемость дисперсного зародыша кристаллизации в смоле на основе полиолефина становится превосходной. Кроме того, дисперсный зародыш кристаллизации по настоящему варианту осуществления предпочтительно содержит неорганическую добавку на основе кремниевой кислоты в дополнение к соединению, представленному общей формулой (1). В этом случае зародышеобразующее действие дисперсного зародыша кристаллизации становится еще более превосходным.

[0025]

Примеры зародыша кристаллизации отличного от соединения, представленного общей формулой (1), включают карбоксилаты металлов, такие как бензоат натрия, соль алюминия 4-трет-бутилбензоата, адипат натрия и динатриевый бицикло[2.2.1]гептан-2,3-дикарбоксилат и циклогексан кальция 1,2-дикарбоксилат, производные полиола, такие как дибензиленсорбит, бис(метилбензилиден)сорбит, бис(3,4- диметилбензилиден)сорбит, бис(п-этилбензилен)сорбит и бис(диметилбензилиден)сорбит, 1,2,3-тридеокси-4,6:5,7-о-бис(4-пропилбензилиден)нонитол, амидные соединения, такие как N, N’,N"-трис[2-метилциклогексил]-1,2,3-пропанетрикарбоксамид, N, N',N"- трициклогексил-1,3,5-бензентрикарбоксамид, N, N'-дициклогексилнафталиндикарбоксамид, 1,3,5-три(диметилизопропоиламино)бензол и тому подобное. Среди них особенно предпочтительны карбоксилаты металлов. Кроме того, среди карбоксилатов металлов предпочтительны бензоат натрия и алюминиевая соль 4-трет-бутилбензоата, и особенно предпочтителен бензоат натрия.

[0026]

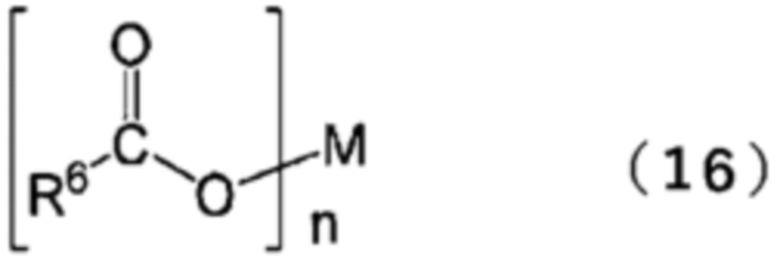

В качестве соли металла жирной кислоты предпочтительны соли, содержащие соединение, представленное следующей общей формулой (16).

[0027]

[0028]

В общей формуле (16) R6 представляет собой прямую или разветвленную алифатическую группу, содержащую от 9 до 30 атомов углерода, M представляет атом металла, а n представляет целое число от 1 до 4, которое является целым числом, соответствующим валентности атомов металла M.

[0029]

В общей формуле (16) R6 представляет собой прямую или разветвленную алифатическую группу, содержащую от 9 до 30 атомов углерода, примеры которой включают алкильную группу и алкенильную группу, содержащую от 9 до 30 атомов углерода, и он может быть замещен гидроксильной группой.

[0030]

Примеры жирных кислот, образующих соли металлов жирных кислот, включают насыщенные жирные кислоты, такие как каприновая кислота, 2-этилгексановая кислота, ундециловая кислота, лауриновая кислота, тридециловая кислота, миристиновая кислота, пентадециловая кислота, пальмитиновая кислота, маргариновая кислота, стеариновая кислота, неадециловая кислота, арахидовая кислота, хейкозиловая кислота, бегеновая кислота, трикозиловая кислота, лигноцериновая кислота, церотическая кислота, монтаноновая кислота и мелиссовая кислота, прямоцепочечная кислота. ненасыщенные жирные кислоты, такие как 4-деценовая кислота, 4-додеценовая кислота, пальмитолеиновая кислота, α-линоленовая кислота, линолевая кислота, ɤ-линоленовая кислота, стеаридоновая кислота, петрозелиновая кислота, олеиновая кислота, элаидиновая кислота, вакценовая кислота, эйкозапентаеновая кислота, докозапентаеновая кислота и докозагексаеновая кислота и тому подобное.

В соли металла жирной кислоты алифатическая группа, представленная R6, предпочтительно имеет от 10 до 21 атома углерода. В качестве жирной кислоты, составляющей соль металла жирной кислоты, особенно предпочтительны лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, бегеновая кислота, олеиновая кислота и 12-гидроксист-стеариновая кислота.

[0031]

Примеры атома металла, обозначенного M, включают щелочной металл, магний, кальций, стронций, барий, титан, марганец, железо, цинк, кремний, цирконий, иттрий, барий, гафний и тому подобное. Среди них предпочтительны щелочные металлы, такие как натрий, литий и калий, более предпочтительны натрий и литий, и, в частности, предпочтительно использовать литий, поскольку температура его кристаллизации высока.

[0032]

Примеры неорганических добавок на основе кремниевой кислоты включают коллоидный диоксид кремния, мелкодисперсный кремнезем, кварцит, диатомовую землю, глину, каолин, силикагель, силикат кальция, серицит, каолинит, кремень, муку из полевого шпата, вермикулит, аттапульгит, тальк, слюду, миннесотит, пирофиллит и тому подобное, и среди них предпочтительны те, структура частиц которых представляет собой слоистую структуру, и те, содержание кремния в которых составляет 15% по массе или более. Примеры предпочтительной неорганической добавки к ним включают серицит, каолинит, тальк, слюду, миннесотит, пирофиллит и тому подобное, тальк и слюда более предпочтительны, и тальк особенно предпочтителен.

[0033]

Гидротальциты могут быть натуральными продуктами или синтетическими продуктами и могут использоваться независимо от наличия или отсутствия обработки поверхности или наличия или отсутствия кристаллизационной воды. Примеры гидротальцитов включают основной карбонат, представленный следующей общей формулой.

MxMgyAlzCO3(OH)xp+2y+3z-2·nH2O

В общей формуле M представляет щелочной металл или цинк, X представляет число от 0 до 6, y представляет число от 0 до 6, z представляет число от 0,1 до 4, p представляет валентность M, а n представляет число от 0 до 100 кристаллизационной воды.

[0034]

Дисперсный зародыш кристаллизации, содержащий другие компоненты, представляет собой композицию дисперсного зародыша кристаллизации, содержащую соединение, представленное общей формулой (1), и получается путем преобразования, так чтобы он содержал одну или несколько выбранных из группы, состоящей из других солей металлов ароматических фосфатных эфиров, солей металлов жирных кислот, неорганических добавок на основе кремниевой кислоты и гидротальцитов, предпочтительно одну или несколько выбранных из группы, состоящей из солей металлов жирных кислот, талька, слюды и гидротальцитов.

Такой дисперсный зародыш кристаллизации получают, например, путем проведения обработки измельчением путем соответствующего сочетания средств измельчения в присутствии соединения, представленного общей формулой (1), и других компонентов. Кроме того, могут быть использованы средства измельчения, просеивания, способ смешивания и тому подобное.

[0035]

Дисперсный зародыш кристаллизации по настоящему варианту осуществления действует как зародыш кристаллизации и средство для увеличения прозрачности, добавляемое в процессе формования смолы на основе полиолефина, и может обеспечивать улучшение (эффект модификации), такое как температура кристаллизации, температура термической денатурации, модуль изгиба, твердость, прозрачность и тому подобное. Кроме того, можно улучшить свойства цикла формования и повысить производительность.

[0036]

Дисперсный зародыш кристаллизации по настоящему варианту способа осуществления получен при помощи следующей методики измерения и отличается тем, что содержание ионов фосфата (РО43-) в дисперсном зародыше кристаллизации равно или больше 5 частей на миллион до 8000 частей на миллион от массы соединения, представленного общей формулой (1).

(Методика измерения)

1. Измеряется содержание дисперсного зародыша кристаллизации.

2. 100 массовых частей ксилола, 18 массовых частей изопропилового спирта и 20 массовых частей чистой воды по отношению к 3 массовым частям соединения, представленного общей формулой (1), добавляют к дисперсному зародышу кристаллизации для получения раствора смеси в контейнере.

3. Полученный раствор смеси перемешивают при комнатной температуре в течение 15 минут при воздействии ультразвуковых волн.

4. Затем контейнеру дают постоять в течение 30 минут, чтобы разделить органический слой и водный слой.

5. Водный слой в контейнере фракционируется, и вода полностью отгоняется.

6. 10 частей по массе водного раствора гидроксида калия 30 ммоль/л по отношению к 3 частям по массе соединения, представленного общей формулой (1), добавляют к остатку в контейнере и перемешивают в течение 15 минут при воздействии ультразвуковых волн.

7. Затем жидкость в контейнере фильтруют с помощью мембранного фильтра с размером пор 0,45 мкм для получения фильтрата, а затем количественно определяют концентрацию фосфат-ионов (PO43-) в фильтрате с помощью ионной хроматографии.

8. На основе концентрации фосфат-ионов в фильтрате рассчитывается содержание фосфат-ионов (частей на миллион) в расчете на массу соединения, представленного общей формулой (1).

[0037]

Содержание соединения, представленного общей формулой (1), в дисперсном зародыше кристаллизации для твердых частиц может быть рассчитано из количества использования соединения, представленного общей формулой (1), при производстве дисперсного зародыша кристаллизации и может быть определено методом анализа органического компонента в дисперсном зародыше кристаллизации с помощью известного метода, такого как HPLC и GC, анализа неорганического компонента с помощью известного метода, такого как анализ выбросов ICP, и объединения результатов анализа органического компонента и результатов анализа неорганического компонента и тому подобного.

[0038]

В методика измерения 1 количество дисперсного зародыша кристаллизации, подлежащего измерению, может быть соответствующим образом определено в соответствии с содержанием соединения, представленного общей формулой (1), в дисперсном зародыше кристаллизации, и, например, в случае, когда содержание соединения, представленного общей формулой (1), в 1 г дисперсном зародыше кристаллизации составляет A(g), количество дисперсного зародыша кристаллизации, подлежащего измерению, может составлять от 2•A (g) до 4•A (g).

[0039]

Кроме того, в методике измерения 3 в случае, если нерастворимое вещество присутствует после перемешивания раствора смеси, нерастворимое вещество может быть удалено таким способом, как фильтрация.

[0040]

В соответствии с выводами изобретателей настоящего изобретения было установлено, что, используя содержание фосфат-ионов в дисперсном зародыше кристаллизации в качестве ориентира, можно надлежащим образом контролировать как надежность подачи дисперсного зародыша кристаллизации, так и цветовой тон формованного изделия, полученного путем формования смолы на основе полиолефина, в которую добавляется дисперсный зародыш кристаллизации. То есть, стало очевидным, что, установив содержание фосфат-ионов на заданном уровне или больше, можно повысить надежность подачи дисперсного зародыша кристаллизации, а установив содержание фосфат-ионов на заданном уровне или меньше, можно подавить окрашивание формованного изделия, полученного путем формования смолы на основе полиолефина при добавлении дисперсного зародыша кристаллизации в смолу на основе полиолефина.

[0041]

Повышая надежность подачи дисперсного зародыша кристаллизации, можно повысить надежность процесса формования смолы с использованием дисперсного зародыша кристаллизации. При этом ожидается, что допустимый диапазон физических свойств порошка дисперсного зародыша кристаллизации будет расширен при применении в процессе формования или при использовании в зародыше кристаллизации и в средстве для увеличения прозрачности.

Кроме того, при помощи дисперсного зародыша кристаллизации, способного в достаточной степени подавлять окраску формованного изделия, полученного путем формования смолы на основе полиолефина при добавлении дисперсного зародыша кристаллизации к смоле на основе полиолефина, может быть получено формованное изделие, имеющее превосходный цветовой тон.

[0042]

В настоящем варианте осуществления нижнее предельное значение содержания фосфат-ионов равно или превышает 5 частей на миллион, предпочтительно равно или превышает 10 частей на миллион, и еще более предпочтительно равно или превышает 15 частей на миллион, исходя из массы соединения, представленного общей формулой (1). Благодаря этому можно повысить надежность подачи дисперсного зародыша кристаллизации.

[0043]

Верхнее предельное значение содержания фосфат-ионов равно или меньше 8000 частей на миллион, предпочтительно равно или меньше 1000 частей на миллион, более предпочтительно равно или меньше 500 частей на миллион, еще более предпочтительно равно или меньше 200 частей на миллион и еще более предпочтительно равно или меньше 100 частей на миллион, исходя из массы соединения, представленного общей формулой (1). В результате при добавлении дисперсного зародыша кристаллизации в термопластичную смолу окраска формованного изделия, полученного путем формования термопластичной смолы, может быть подавлена.

[0044]

В настоящем варианте осуществления возможно, например, контролировать содержание фосфат-ионов путем соответствующего выбора вида или количества смешивания каждого компонента, содержащегося в дисперсном зародыше кристаллизации, способа синтеза и приготовления дисперсного зародыша кристаллизациии и тому подобного. Среди них, например, использование ангидрида тринатриевого фосфата на стадиях фильтрации, промывки, очистки, измельчения, сепарации и смешивания, а также стадии подготовки дисперсного зародыша кристаллизации и т.п. приведены в качестве составляющего элемента для установки содержания фосфат-ионов в желаемом диапазоне числовых значений.

[0045]

Дисперсный зародыш кристаллизации может содержать алифатический амин.

Алифатический амин представляет собой соединение, в котором от одного до трех атомов водорода аммиака замещены углеводородной группой. Часть углеводородной группы может быть замещена атомом кислорода и тому подобным. Примеры углеводородной группы включают алкильную группу и спиртовую гидроксильную группу.

[0046]

Алифатический амин может быть любым из первичного амина, вторичного амина и третичного амина.

Число атомов углерода углеводородной группы в алифатическом амине составляет от 1 до 6, предпочтительно от 2 до 5 и, более предпочтительно, от 2 до 4, например. Можно повысить надежность подачи, выбрав соответствующие атомы углерода.

[0047]

В качестве алифатического амина используются, например, амины, такие как алифатические первичные амины, такие как метиламин, этиламин, пропиламин, изопропиламин, бутиламин, изобутиламин, трет-бутиламин, амиламин, гексиламин, пальмитиламин, этилендиамин и моноэтаноламин; алифатические вторичные амины, такие как диметиламин, диэтиламин, дипропиламин, дибутиламин, диамиламин и диэтаноламин; алифатические третичные амины, такие как диметиламин, диэтиламин, дипропиламин, дибутиламин, диамиламин и диэтаноламин, триметиламин, триэтиламин, трипропиламин, трибутиламин, триамиламин, N, N-диметиламин и подобные. Среди них, с точки зрения надежности получения дисперсного зародыша кристаллизации, предпочтительным является один или несколько алифатических аминов, выбранных из группы, состоящей из триэтиламина, диэтиламина, бутиламина и этаноламина.

[0048]

Полимерная композиция по настоящему варианту осуществления представляет собой полимерную композицию, содержащую дисперсный зародыш кристаллизации в смоле на основе полиолефина.

[0049]

Способ добавления дисперсного зародыша кристаллизации в смолу на основе полиолефина не имеет особых ограничений, и обычно используемый способ может быть применен как есть. Например, можно использовать способ сухого смешивания вместе порошкообразного продукта или гранул смолы на основе полиолефина и порошкообразного продукта дисперсного зародыша кристаллизации.

[0050]

Полимерную композицию можно использовать в различных формах. Например, форма может быть любой из формы пеллет, формы гранул и формы порошка. С точки зрения удобства в обращении предпочтительна форма пеллет.

[0051]

Примеры смолы на основе полиолефина включают α-олефиновый полимер, такой как полипропилен, полиэтилен высокой плотности, полиэтилен низкой плотности, полиэтилен низкой плотности с прямой цепью, полибутен-1, поли3-метилпентен, поли4-метилпентен, блок этилена/пропилена и статистический сополимер, и тому подобное.

[0052]

Кроме того, полимерная композиция по настоящему варианту осуществления может содержать полимерный компонент, такой как изопреновый каучук, бутадиеновый каучук и термопластичный эластомер.

[0053]

Полимерная композиция по настоящему варианту способа осуществления предпочтительно содержит смолу на основе полипропилена, в которой замечательно проявляется эффект использования дисперсного зародыша кристаллизации по настоящему варианту осуществления. Примеры смолы на основе полипропилена включают полипропилен, блок этилена/пропилена или статистический сополимер, блок α-олефина/пропилена, отличный от этилена, статистический сополимер и тому подобное.

[0054]

Смолу на основе полипропилена можно использовать независимо от экстремальной вязкости, изометрической доли пентада, плотности, молекулярно-массового распределения, скорости течения расплава, жесткости и тому подобного. Например, смолу на основе полипропилена также можно надлежащим образом использовать, как описано в японской нерассмотренной патентной публикации № 63-37148, японской нерассмотренной патентной публикации № 63-37152, японской нерассмотренной патентной публикации № 63-90552, японской нерассмотренной патентной публикации № 63-210152, японской нерассмотренной патентной публикации № 63-213547, японской нерассмотренной патентной публикации № 63-243150, японской нерассмотренной патентной публикации № 63-243152, японской нерассмотренной патентной публикации № 63-260943, японской нерассмотренной патентной публикации № 63-260944, японской нерассмотренной патентной публикации № 63-264650, японской нерассмотренной патентной публикации № 1-178541, японской нерассмотренной патентной публикации № 2-49047, японской нерассмотренной патентной публикации № 2-102242, японской нерассмотренной патентной публикации № 2-251548, японской нерассмотренной патентной публикации № 2-279746, японской нерассмотренной патентной публикации № 3-195751 и тому подобное.

[0055]

Содержание дисперсного зародыша кристаллизации, как правило, может находиться в диапазоне от 0,001 до 10 массовых частей, предпочтительно от 0,005 до 8 массовых частей и, более предпочтительно, от 0,01 до 5 массовых частей по отношению к 100 массовым частям смолы на основе полиолефина. В результате может быть в достаточной степени получен эффект модификации смолы на основе полиолефина.

[0056]

Полимерная композиция по настоящему варианту осуществления может содержать добавку, такую как антиоксидант, фотостабилизатор, поглотитель ультрафиолетовых лучей, пигмент, наполнитель, пластификатор, эпоксидное соединение, пенообразователь, антистатический агент, антипирен, смазку, инертный агент для тяжелых металлов, гидротальциты, карбоновую кислоту, краситель, добавку на основе кремниевой кислоты и вспомогательное средство для обработки. Соединение может быть использовано отдельно, или два или более из них могут быть использованы путем объединения вместе.

Примеры антиоксиданта включают антиоксидант на основе фосфора, антиоксидант на основе фенола, антиоксидант на основе тиоэфира и тому подобное.

Примеры антистатического агента включают низкомолекулярный антистатический агент, содержащий катионное поверхностно-активное вещество, анионное поверхностно-активное вещество, неионное поверхностно-активное вещество, амфотерное поверхностно-активное вещество и тому подобное, и высокомолекулярный антистатический агент, содержащий блок-полимер, имеющий иономер или полиэтиленгликоль в качестве гидрофильной части, и тому подобное.

Примеры антипирена включают соединение на основе галогена, сложный эфир фосфорной кислоты, фосфатное амидное соединение, соединение на основе меламина, полифосфатное соединение соли меламина, фторсодержащую смолу, оксид металла и тому подобное.

Примеры смазочного материала включают смазку на основе углеводородов, смазку на основе жирных кислот, смазку на основе алифатического спирта, смазку на основе алифатических эфиров, смазку на основе алифатических амидов, смазку на основе металлического мыла и тому подобное.

Примеры добавки на основе кремниевой кислоты включают коллоидный диоксид кремния, мелкодисперсный кремнезем, кварцит, диатомовую землю, глину, каолин, силикагель, силикат кальция, серицит, каолинит, кремень, муку из полевого шпата, вермикулит, аттапульгит, тальк, слюду, миннесотит, пирофиллит и тому подобное.

[0057]

Содержание добавки в полимерной композиции предпочтительно составляет от 0,001 до 10 массовых частей, например, по отношению к 100 массовым частям смолы на основе полиолефина. Устанавливая содержание добавки в пределах такого диапазона числовых значений, эффект добавки улучшается.

[0058]

Полимерная композиция может быть использована в формованном изделии, таком как литьевое формованное изделие, волокно, плоская пряжа, двухосно растянутая пленка, одноосно растянутая пленка, нетянутая пленка, лист, термоформованный продукт, экструзионно-выдувной продукт, инжекционно-выдувной продукт, инжекционно-вытягивающий выдувной продукт, профильный экструзионно-формованный продукт, ротационно-формованный продукт и тому подобное. Среди них в качестве формованного изделия предпочтительны литьевое формованное изделие, пленка, лист и термоформованное изделие.

[0059]

Способ получения формованного изделия по настоящему варианту осуществления включает стадию формования полимерной композиции на основе различных способов формования. С помощью этого можно получить формованное изделие.

Способ формования специально не ограничен, и примеры его включают метод литья под давлением, метод экструзионного формования, метод выдувного формования, метод ротационного формования, метод вакуумного формования, метод инфляционного формования, метод календарного формования, метод мокрого формования, метод погружного формования, метод вспенивания и тому подобное. Среди них предпочтительными являются метод литья под давлением, метод экструзионного формования и метод выдувного формования.

[0060]

Полимерную композиция можно использовать для различных целей, таких как строительные материалы, сельскохозяйственные материалы, компоненты для транспортных средств, таких как автомобили, поезда, корабли, самолеты и тому подобное, упаковочные материалы, различные товары, игрушки, бытовая техника, медицинские принадлежности и тому подобное. В частности, их примеры включают автомобильные компоненты, такие как бампер, приборная панель, приборная панель, батарейный отсек, багажник, дверная панель, отделка дверей, облицовка крыла и т.п.; компоненты смолы для бытовых приборов, таких как холодильник, стиральная машина, пылесос и т.п.; предметы домашнего обихода, такие как посуда, крышка от бутылки, ведро, предметы для купания и т.п.; компоненты смолы для соединения, такие как разъем и т.п.; разные товары, такие как игрушки, контейнеры для хранения, синтетическая бумага и т.п.; медицинские формованные изделия, такие как медицинская упаковка, шприц, катетер, медицинская трубка, подготовка шприца, пакет для инфузионного раствора, контейнер для реагентов, контейнер для лекарств, упаковка для медицинских изделий и тому подобное; строительные материалы, такие как материал стен, материал пола, оконная рама, обои, окна и тому подобное; материалы для покрытия проводов; сельскохозяйственные материалы, такие как дом, трубопровод, плоская пряжей и тому подобное; промышленные материалы, такие как поддон, ведро, лента для заточки, лента для защиты жидких кристаллов, труба, модифицированный силиконовый полимер для уплотнительного материала и тому подобное; упаковочные материалы для пищевых продуктов, такие как обертка, лоток, чашка, пленка, бутылка, крышка, контейнер для хранения и тому подобное; другие материалы для 3D-принтера, разделительная пленка для батареи и тому подобное . Кроме того, полимерная композиция может быть использована в тех случаях, когда выполняются различные постобработки, например, в тех случаях, когда выполняется стерилизация излучением, например, для медицинского применения и упаковки пищевых продуктов, в тех случаях, когда после формования выполняется обработка низкотемпературной плазмой и тому подобное для улучшения свойств поверхности, таких как свойства покрытия, или тому подобное. Среди них полимерная композиция предпочтительно используется в автомобильных компонентах, бытовых товарах и упаковочных материалах для пищевых продуктов.

[Примеры]

[0061]

Далее настоящее изобретение будет подробно описано со ссылкой на примеры. Однако настоящее изобретение не ограничивается описаниями примеров.

[0062]

<Синтез соединения>

(Дисперсный зародыш кристаллизации 1)

42,5 г 2,2’-метиленбис[4,6-бис(1,1-диметилэтил)]фенола, 16,1 г оксихлорида фосфора и 2,4 г триэтиламина помещали и перемешивали при 50°C в течение 3 часов. Затем водный раствор 4 г гидроксида натрия и метанола помещали и перемешивали при комнатной температуре в течение 1 часа для получения суспензии. Полученную суспензию фильтровали, а фильтрат промывали водой до получения белого твердого вещества. К полученному белому твердому веществу добавляли 500 мл чистой воды и 50 мг диспергатора (ADEKA COL EC-8600 производства корпорации ADEKA), и смесь перемешивали при комнатной температуре в течение 1 часа для получения суспензии. Полученную суспензию фильтровали, а фильтрат промывали водой до получения белого твердого вещества. Полученное белое твердое вещество высушивали при пониженном давлении с получением 42,1 г продукта в виде белых частиц, представленного соединением № 1. Продукт в виде белых частиц был обозначен как дисперсный зародыш кристаллизации 1.

[0063]

[0064]

(Дисперсный зародыш кристаллизации 2)

25,4 г (0,05 моль) белых порошков, полученных в <синтезе соединения № 1>, растворяли в метаноле, к нему добавляли водный раствор 1,2 г (0,05 моль) гидроксида лития, и полученный продукт перемешивали при комнатной температуре в течение 1 часа для получения суспензии. Полученную суспензию фильтровали, а фильтрат промывали водой до тех пор, пока рН не достигнет 8, чтобы получить белое твердое вещество. Полученное белое твердое вещество высушивали при пониженном давлении, а затем измельчали в мельнице для перемешивания сухой среды с получением 20,5 г продукта в виде белых частиц, представленного соединением № 2. Этот продукт в виде белых частиц был обозначен как дисперсный зародыш кристаллизации 2.

[0065]

[0066]

(Дисперсный зародыш кристаллизации 3)

10,2 г (0,02 моль) белых порошков, полученных в <синтезе соединения № 1>, растворяли в метаноле, и при перемешивании при 40°C добавляли по каплям водный раствор 2,41 г (0,01 моль) сульфата алюминия. После завершения добавления реакционную смесь нагревали и перемешивали с обратным холодильником с метанолом в течение 4 часов. После завершения нагрева и перемешивания реакционную смесь охлаждали до комнатной температуры для получения суспензии. Полученную суспензию фильтровали, а фильтрат многократно промывали водой до получения белого твердого вещества. Полученное белое твердое вещество высушивали при пониженном давлении, а затем измельчали с помощью штифтовой мельницы для получения 9,63 г продукта в виде белых частиц, представленного соединением № 3. Этот продукт из белых частиц был обозначен как дисперсный зародыш кристаллизации 3.

[0067]

[0068]

(Дисперсный зародыш кристаллизации 4)

135 г дисперсного зародыша кристаллизации 1 и 15 г дисперсного зародыша кристаллизации 2 были равномерно смешаны для получения 150 г дисперсного зародыша кристаллизации 4.

[0069]

(Дисперсный зародыш кристаллизации 5)

135 г дисперсного зародыша кристаллизации 1 и 15 г бензоата натрия (название продукта ORGATER MI.NA.08 производства ADEKA POLYMER ADDITVES EUROPE) были равномерно смешаны для получения 150 г дисперсного зародыша кристаллизации 4.

(Дисперсный зародыш кристаллизации 6)

135 г дисперсного зародыша кристаллизации 1 и 15 г миристата лития были равномерно смешаны для получения 150 г дисперсного зародыша кристаллизации 4.

[0070]

(Дисперсный зародыш кристаллизации 7)

135 г дисперсного зародыша кристаллизации 1 и 15 г талька (название продукта: MICRO ACE P-4 производства Nippon Talc Co., Ltd.) были равномерно смешаны для получения 150 г дисперсного зародыша кристаллизации 4.

[0071]

(Примеры с 1 по 16, сравнительные примеры с 1 по 2)

К полученным дисперсным зародышам кристаллизации 1-7 добавляли заранее определенное количество ангидрида тринатриевого фосфата для получения дисперсных зародышей кристаллизации примеров 4-16 и сравнительного примера 2, имеющих содержание фосфат-ионов, как показано в таблице 1. Затем, смешивая заданное количество дисперсного зародыша кристаллизации 1 и дисперсного зародыша кристаллизации примера 4, получают дисперсные зародыши кристаллизации примеров 1-3 и сравнительного примера 1, имеющие содержание фосфат-ионов, как показано в таблице 1.

[0072]

Содержание фосфат-ионов (PO 4 3-) в дисперсных зародышах кристаллизации примеров 1-16 и сравнительных примеров 1 и 2 было определено с помощью следующей процедуры измерения.

[0073]

<Измерение содержания фосфат-ионов>

1. В качестве образца полученный дисперсный зародыш кристаллизации измеряли в пластиковой бутылке объемом 250 мл. Здесь измеренное количество дисперсного зародыша кристаллизации было установлено таким образом, чтобы загруженное количество соединения, представленное общей формулой (1), составляло 3 г.

2. 100 г ксилола, 18 г изопропилового спирта и 20 г чистой воды были добавлены в пластиковую бутылку для получения раствора смеси в контейнере.

3. Полученный раствор смеси перемешивали при комнатной температуре в течение 15 минут при воздействии ультразвуковых волн, раствор смеси фильтровали, и только фильтрат возвращали в контейнер.

4. Контейнеру дали постоять в течение 30 минут, чтобы разделить органический слой и водный слой.

5. Водный слой в контейнере фракционировали и переносили в продолговатую колбу объемом 500 мл, а воду полностью отгоняли с помощью роторного испарителя.

6. После добавления 10 мл водного раствора гидроксида калия 30 ммоль/л к остатку в продолговатой колбе объемом 500 мл продолговатую колбу плотно закрывали шариковой пробкой и перемешивали в течение 15 минут при воздействии ультразвуковых волн.

7. Жидкость в продолговатой колбе объемом 500 мл фильтровали с использованием мембранного фильтра с размером пор 0,45 мкм для получения фильтрата, а затем количественно определяли концентрацию фосфат-ионов в фильтрате с помощью ионной хроматографии на основе следующих условий измерения. Вид фосфат-ионов для целевых показателей представлял собой PO 4 3-. Концентрацию (частей на миллион) фосфат-ионов измеряли с использованием трех целевых показателей, и было получено среднее значение трех измеренных значений.

8. На основе концентрации фосфат-ионов в фильтрате было рассчитано содержание (частей на миллион) фосфат-ионов в расчете на массу соединения, представленного общей формулой (1).

(Условия измерения)

Измерительное устройство: Ионный хроматограф ICS-2100 (производитель Thermofischer Scientific Co., Ltd.)

Колонка: Dionex IonPac AS19 (изготовлено компанией Thermofischer Scientific Co., Ltd.)

Детектор: Детектор электропроводности

Условия элюирования: 1,0 ммоль/л водного раствора гидроксида калия (0 минут) → 60,0 ммоль/л водного раствора гидроксида калия (35 минут). Концентрацию водного раствора гидроксида калия изменяли следующим образом.

От 0 минут до 1 минуты: Градиент от 1,0 ммоль/л до 10,0 ммоль/л.

От 1 минуты до 10 минут: постоянный уровень 10,0 ммоль/л.

От 10 минут до 15 минут: градиент от 10,0 ммоль/л до 60,0 ммоль/л.

От более чем 15 минут до 35 минут: постоянный уровень 60,0 ммоль/л.

Скорость потока: 1,0 мл/мин

Объем закачки образца: 25 мкл

Температура колонки: 35°C

[0074]

Содержание фосфат-ионов частиц дисперсных зародышей кристаллизации от 1 до 7, измеренное на основе <измерения содержания фосфат-ионов>, всегда было менее 0,5 промилле.

[0075]

[Таблица 1]

(× 1000 ppm)

[Продолжение Таблицы 1]

(× 1000 ppm)

[0076]

Дисперсный зародыш кристаллизации примеров и сравнительных примеров были оценены на основе следующих параметров оценки.

[0077]

<Надежность подачи>

Используя устройство для оценки свойств порошка (мультитестер MT-02 производства Seishin Enterprise Co., Ltd.), полученный дисперсный зародыш кристаллизации вводили в питатель устройства для оценки свойств порошка на 10 г, и время выгрузки во время вибрации измеряли при условии ширины вибрации питателя 1,0 мм. Каждый дисперсный зародыш кристаллизации был измерен с использованием трех образцов, и среднее значение трех значений измерения было установлено в качестве времени выгрузки t (с) и использовалось в качестве показателя надежности подачи. Результат показан в таблице 1. Критерии прохождения и отказа для надежности подачи следующие.

Проход: t равно или меньше 30 секунд

Сбой: t составляет более 30 секунд

[0078]

<Степень окрашивания формованного изделия>

Показатель теплового окрашивания ΔT рассчитывали следующим способом и использовали в качестве показателя для оценки степени окрашивания формованного изделия, полученного формованием термопластичной смолы, когда в смолу на основе полиолефина добавляли дисперсный зародыш кристаллизации.

1 г полученного дисперсного зародыша кристаллизации и 1 г антиоксиданта на основе фенола (ADEKA STUB AO-60 производства корпорации ADEKA) отмеряли и смешивали при измельчении с использованием мертели.

1 г полученной смеси отмеряли, переносили в стеклянную пробирку и нагревали в атмосфере воздуха при 230°C в течение 5 минут с использованием блочной ванны.

Нагретой смеси давали остыть до комнатной температуры, добавляли 5 мл растворителя и смесь перемешивали в течение 15 минут при добавлении ультразвуковых волн. Растворитель дополнительно добавляли в раствор после охлаждения до получения 10 мл раствора, а затем раствор фильтровали для получения фильтрата. Этот фильтрат использовался в качестве тестового раствора.

Здесь в качестве растворителя использовался следующий растворитель.

Дисперсные зародыши кристаллизации 1 и 4-7, примеры 1-4 и 7-16, сравнительные примеры 1 и 2: смешанный растворитель метанола/толуола=1/4 (массовое соотношение)

Дисперсный зародыш кристаллизации 2, пример 5: смешанный растворитель метанола/толуола=1/1 (массовое соотношение)

Дисперсный зародыш кристаллизации 3, Пример 6: толуол

Полученный тестовый раствор фильтровали с помощью мембранного фильтра с размером пор 0,45 мкм, а затем измеряли коэффициент пропускания (%) на длине волны 450 мн с помощью ультрафиолетового видимого спектрофотометра (V-750 производства корпорации JASCO).

[0079]

ΔT (%) рассчитывали по следующей формуле и оценивали на основе следующих критериев оценки. Результаты измерения ΔT приведены в таблице 1.

Относительно примеров 1-4, 7-12 и сравнительных примеров 1 и 2

Формула показателя теплового окрашивания: ΔT (%)=коэффициент пропускания (%) каждого раствора образца при длине волны 450 нм - коэффициент пропускания (%) раствора образца дисперсного зародыша кристаллизации 1 при длине волны 450 нм.

Относительно примера 5

Формула показателя теплового окрашивания: ΔT (%)=коэффициент пропускания (%) раствора образца при длине волны 450 нм - коэффициент пропускания (%) раствора образца дисперсного зародыша кристаллизации 2 при длине волны 450 нм.

Относительно примера 6

Формула показателя теплового окрашивания: ΔT (%)=коэффициент пропускания (%) раствора образца при длине волны 450 нм - коэффициент пропускания (%) раствора образца дисперсного зародыша кристаллизации 3 при длине волны 450 нм.

Относительно примера 13

Формула показателя теплового окрашивания: ΔT (%)=коэффициент пропускания (%) раствора образца при длине волны 450 нм - коэффициент пропускания (%) раствора образца дисперсного зародыша кристаллизации 4 при длине волны 450 нм.

Относительно примера 14

Формула показателя теплового окрашивания: ΔT (%)=коэффициент пропускания (%) раствора образца при длине волны 450 нм - коэффициент пропускания (%) раствора образца дисперсного зародыша кристаллизации 5 при длине волны 450 нм.

Относительно примера 15

Формула показателя теплового окрашивания: ΔT (%)=коэффициент пропускания (%) раствора образца при длине волны 450 нм - коэффициент пропускания (%) раствора образца дисперсного зародыша кристаллизации 6 при длине волны 450 нм.

Относительно примера 16

Формула показателя теплового окрашивания: ΔT (%)=коэффициент пропускания (%) раствора образца при длине волны 450 нм - коэффициент пропускания (%) раствора образца дисперсного зародыша кристаллизации 7 при длине волны 450 нм.

[0080]

Критерии соответствия и несоответствия степени окрашивания формованного изделия, полученного формованием смолы на основе полиолефина, когда к смоле на основе полиолефина добавляли дисперсный зародыш кристаллизации, были следующими.

Годится: ΔT равно или меньше 1,0%

Не годится: ΔT больше 1,0%

[0081]

<Свойства прозрачности>

Композиция, полученная путем смешивания 0,1 массовой части полученного дисперсного зародыша кристаллизации каждого примера со 100 массовыми частями полипропилена с использованием смесителя Хеншеля в течение 1 минуты и экструзии, обработанной при температуре 230°C и 150 об/мин для получения пеллеты. Мутность (значение мутности: %) образца толщиной 1 мм, полученного методом литья под давлением, полученный продукт при 200°C измеряли на основе JIS K7136.

[0082]

Дисперсные зародыши кристаллизации примеров с 1 по 16 были превосходными по надежности подачи по сравнению с дисперсным зародышем кристаллизации сравнительного примера 1. Кроме того, дисперсные зародыши кристаллизации примеров 1-16 имеют значительно меньший показатель теплового окрашивания ΔT, чем дисперсный зародыш кристаллизации сравнительного примера 2, и было обнаружено, что при добавлении дисперсных зародышей кристаллизации примеров 1-16 в смолу на основе полиолефина было обнаружено, что окраска формованного изделия, полученного формованием термопластичной смолы, может быть в достаточной степени подавлена.

Кроме того, дисперсные зародыши кристаллизации примеров с 1 по 16 имели небольшое значение мутности в диапазоне, где не было проблем с их практическим использованием.

Такие дисперсные зародыши кристаллизации примеров могут улучшать прозрачность смолы на основе полиолефина. Поэтому было установлено, что дисперсный зародыш кристаллизации может быть подходящим образом использован в качестве зародыша кристаллизации и средства для увеличения прозрачности.

[0083]

Приоритет испрашивается по японской патентной заявке № 2020-045090, поданной 16 марта 2020 года, содержание которой включено в настоящий документ путем ссылки.

Изобретение относится к способам модификации полимерных материалов. Предложен дисперсный зародыш кристаллизации, содержащий соединение формулы (1), где содержание фосфат-ионов в дисперсном зародыше кристаллизации равно или превышает 5 частей на миллион и равно или меньше 8000 частей на миллион в расчете на массу соединения, представленного формулой (1). Предложены также полимерная композиция для получения формованных изделий, содержащая указанный зародыш полимеризации, способ получения полимерной композиции и формованное изделие, полученное с использованием композиции. Использование предложенного дисперсного зародыша полимеризации позволяет увеличить надежность его подачи и улучшить цветовой тон формованного изделия. 4 н. и 5 з.п. ф-лы, 1 табл., 16 пр.

1. Дисперсный зародыш кристаллизации, содержащий:

по меньшей мере одно соединение, представленное нижеследующей общей формулой (1),

где содержание фосфат-ионов в дисперсном зародыше кристаллизации, полученное с помощью следующей процедуры измерения, равно или превышает 5 частей на миллион и равно или меньше 8000 частей на миллион в расчете на массу соединения, представленного нижеследующей общей формулой (1),

(методика измерения)

1) измеряют дисперсный зародыш кристаллизации,

2) 100 частей по массе ксилола, 18 частей по массе изопропилового спирта и 20 частей по массе чистой воды по отношению к 3 частям по массе соединения, представленного общей формулой (1), добавляют к дисперсному зародышу кристаллизации для получения раствора смеси в контейнере,

3) полученный раствор смеси перемешивают при комнатной температуре в течение 15 минут при воздействии ультразвуковых волн,

4) затем контейнер выдерживают в течение 30 минут, чтобы разделить органический слой и водный слой,

5) водный слой в контейнере экстрагируют, и воду полностью отгоняют,

6) 10 частей по массе 30 ммоль/л водного раствора гидроксида калия в расчете на 3 части по массе соединения, представленного общей формулой (1), добавляют к остатку в контейнере и перемешивают в течение 15 минут, при воздействии ультразвуковых волн,

7) затем жидкость в контейнере фильтруют с использованием мембранного фильтра с размером пор 0,45 мкм для получения фильтрата, а затем количественно определяют концентрацию фосфат-ионов в фильтрате с помощью ионной хроматографии,

8) на основе концентрации фосфат-ионов в фильтрате рассчитывают содержание фосфат-ионов (частей на миллион) в расчете на массу соединения, представленного общей формулой (1),

где в общей формуле (1) R1-R4, каждый независимо, представляют собой атом водорода или линейную либо разветвленную алкильную группу, имеющую от 1 до 9 атомов углерода, и R5 представляет собой атом водорода или алкильную группу с 1-4 атомами углерода, m имеет значение 1 или 2, и в случае, где m равен 1, М1 представляет собой атом водорода, атом щелочного металла или Al(ОН)2, а в случае, где m равно 2, М1 представляет собой атом щелочноземельного металла, Al(ОН) или Zn.

2. Дисперсный зародыш кристаллизации по п.1, где соединение содержит одно, или два, или более соединений, представленных следующими химическими формулами (2) - (15)

3. Дисперсный зародыш кристаллизации по п.1, дополнительно содержащий:

алифатический амин.

4. Дисперсный зародыш кристаллизации по п.1, дополнительно содержащий:

по меньшей мере один компонент, выбранный из группы, состоящей из зародыша кристаллизации, отличного от соединения, представленного общей формулой (1), соли металла жирной кислоты и неорганического компонента-добавки на основе кремниевой кислоты.

5. Полимерная композиция для получения формованных изделий, содержащая:

смолу на основе полиолефина, содержащую дисперсный зародыш кристаллизации в соответствии с любым из пп.1-4.

6. Полимерная композиция по п.5,

где смола на основе полиолефина содержит смолу на основе полипропилена.

7. Полимерная композиция по п.5,

где содержание дисперсного зародыша кристаллизации равно или превышает 0,001 массовых частей и равно или меньше 10 массовых частей по отношению к 100 массовым частям смолы на основе полиолефина.

8. Способ получения полимерной композиции, включающий:

добавление дисперсного зародыша кристаллизации в соответствии с любым из пп.1-4 к смоле на основе полиолефина.

9. Формованное изделие, полученное с использованием полимерной композиции по п.5.

| WO 2020008668 A1, 09.01.2020 | |||

| ДИСПЕРСНЫЙ ЗАРОДЫШЕОБРАЗОВАТЕЛЬ, ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ФОРМОВАННОЕ ИЗДЕЛИЕ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2018 |

|

RU2707033C1 |

| WO 2019159804 A1, 22.08.2019 | |||

| US 20130012630 A1, 10.01.2013. | |||

Авторы

Даты

2023-03-29—Публикация

2021-01-13—Подача