ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к композиции смолы, способу ее получения и многослойной конструкции, включающей слой, полученный из композиции смолы.

УРОВЕНЬ ТЕХНИКИ

Сополимеры этилена-винилового спирта (которые далее в настоящем документе также могут быть обозначены как «EVOH») характеризуются превосходными характеристиками кислородонепроницаемости, прозрачностью, маслостойкостью, антистатическими свойствами, механической прочностью и тому подобным и, таким образом, широко используются в качестве различных типов оберточных материалов, таких как пленки, листы, контейнеры и тому подобное.

Данные материалы, такие как пленки, обычно получают по способу формования из расплава. Поэтому EVOH предположительно демонстрирует превосходные характеристики внешнего вида при формовании из расплава (что делает возможным получение формованных продуктов, демонстрирующих превосходный внешний вид без образования геля и зерен (грязь под краской), возникновения окрашивания, такого как пожелтение, и тому подобного), долговременную перерабатываемость (свойство, позволяющее получать формованный продукт без образования дефектов «рыбий глаз», полосок и тому подобного, вследствие отсутствия изменения физических свойств, таких как вязкость и тому подобное, при формовании в течение продолжительного периода времени) и тому подобное. В дополнение к этому, пленки, листы и тому подобное зачастую получают имеющими многослойную конструкцию, включающую слой EVOH в целях улучшения характеристик кислородонепроницаемости и тому подобного. В случае необходимости получения такой многослойной конструкции в композиции EVOH зачастую будет содержаться металлическая соль в целях улучшения слипаемости между слоями. Однако, как известно, в случае содержания в композиции EVOH металлической соли более вероятным будет стимулирование возникновения окрашивания, такого как пожелтение, и, таким образом, характеристики внешнего вида ухудшатся. В частности, при предполагаемом использовании листового формования и тому подобного краевую часть (отрезаемую кромку) листа после получения формованного продукта извлекают и используют повторно, и имеет место недостаток, заключающийся в увеличении ухудшения EVOH при каждом разе повторения неоднократного использования, и увеличивается количество дефектов, таких как гель и зерна, вследствие чего внешний вид формованного продукта ухудшается.

В таких обстоятельствах в целях улучшения данных различных характеристик, требуемых для EVOH, в частности характеристик внешнего вида, были предложены различные типы способов, в которых в композиции EVOH с соответствующим уровнем содержания содержатся кислоты, такие как карбоновая кислота и фосфорная кислота, и металлические соли, такие как соли щелочных металлов и соли щелочноземельных металлов (смотрите японские нерассмотренные патентные заявки, публикации №№ S64-66262 и 2001-146539). Композиции EVOH, полученные данными способами, согласно сообщениям делают возможными улучшение характеристик внешнего вида и долговременной перерабатываемости и получение формованного изделия, демонстрирующего превосходный внешний вид в отсутствие геля, зерен и тому подобного.

Однако даже данные композиции не могут в достаточной степени предотвратить возникновение окрашивания, такого как пожелтение, при формовании из расплава. В частности, в случае формования многослойной конструкции в результате соэкструдирования EVOH и другой термопластичной смолы формование из расплава может быть проведено при сравнительно высокой температуре, большей чем 200°С, в соответствии с температурой плавления другой смолы. В том случае, в котором формование из расплава проводят при такой сравнительно высокой температуре, обычные композиции EVOH оказались невыгодными тем, что вероятным будет возникновение пожелтения и тому подобного. Кроме того, при соэкструдировании EVOH с термопластичной смолой, такой как найлон или сложный полиэфир, их формование требует использования высокой температуры, так что EVOH также подвергается воздействию повышенной температуры, такой как, например, не меньшая чем 260°С. Поэтому требовался EVOH, который может предотвратить возникновение пожелтения при таких высоких температурах.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Патентный документ 1: японская нерассмотренная патентная заявка, публикация № S64-66262

Патентный документ 2: японская нерассмотренная патентная заявка, публикация № 2001-146539

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РАЗРЕШАЕМЫЕ В ИЗОБРЕТЕНИИ

Настоящее изобретение было сделано с учетом описанных выше обстоятельств, и цель настоящего изобретения заключается в предложении содержащей EVOH композиции смолы, демонстрирующей превосходные характеристики внешнего вида и долговременную перерабатываемость при формовании из расплава и способной ингибировать возникновение пожелтения и тому подобного при формовании из расплава, в частности, при формовании из расплава даже при высокой температуре, например, не меньшей чем 260°С, и в предложении многослойной конструкции, сформованной из данной композиции. Одна дополнительная цель настоящего изобретения заключается в предложении способа получения композиции смолы, содержащей EVOH.

СПОСОБЫ РАЗРЕШЕНИЯ ПРОБЛЕМ

Один аспект настоящего изобретения, сделанного для разрешения вышеупомянутых проблем, предлагает композицию смолы, содержащую:

(А) сополимер этилена-винилового спирта (который далее в настоящем документе также может быть назван «компонентом (А)»);

(В) карбоновую кислоту и/или карбоксилатный ион (которые далее в настоящем документе также могут быть названы «компонентом (В)»); и

(С) металлический ион (который далее в настоящем документе также может быть назван «компонентом (С)»),

где

карбоновая кислота и/или карбоксилатный ион (В) включают (В2) многовалентную карбоновую кислоту и/или многовалентный карбоксилатный ион (которые далее в настоящем документе также могут быть названы «компонентом (В2)»), и

молярное соотношение (В2/С) между многовалентной карбоновой кислотой и многовалентным карбоксилатным ионом (В2) и металлическим ионом (С) составляет 0,002 и более и 2 и менее.

Поскольку композиция смолы настоящего изобретения содержит многовалентную карбоновую кислоту и/или многовалентный карбоксилатный ион в качестве компонента (В2) и металлический ион в качестве компонента (С), может быть получена многослойная конструкция, характеризующаяся превосходной межслоевой слипаемостью, и, кроме того, может быть ингибировано образование геля, зерен и тому подобного при формовании из расплава, что, тем самым, в результате приводит к достижению превосходных характеристик внешнего вида и долговременной перерабатываемости. В частности, считается то, что, поскольку в композиции смолы доля содержащихся металлического иона в качестве компонента (С) и многовалентной карбоновой кислоты и многовалентного карбоксилатного иона в качестве компонента (В2) попадает в пределы описанного выше диапазона, многовалентная карбоновая кислота и тому подобное стабильно координируются с металлическим ионом, который согласно сообщениям представляет собой причину пожелтения и тому подобного, что, тем самым, делает возможным включение металлического иона. В соответствии с композицией смолы многовалентная карбоновая кислота и тому подобное стабильно присутствуют в состоянии координации с описанным выше металлическим ионом, так что может быть ингибирована каталитическая функция, которую металлический ион реализует для реакций, таких как пожелтение EVOH. В результате при формовании из расплава окрашивание, такое как пожелтение, может быть ингибировано не только при обычно использующейся температуре, например, не меньшей чем 200°С, но также и при более высокой температуре, например, не меньшей чем 260°С.

Уровень содержания компонента (В2) предпочтительно составляет 0,01 мкмоль/г и более и 20 мкмоль/г и менее. В соответствии с композицией смолы вследствие попадания уровня содержания компонента (В2) в пределы данного диапазона улучшаются различные характеристики, такие как высокая ингибирующая способность в отношении пожелтения при формовании из расплава при высокой температуре.

Компонент (В2) предпочтительно имеет, по меньшей мере, один тип функциональной группы, выбираемой из ряда, состоящего из гидроксигруппы, аминогруппы и кетоновой группы. В том случае, в котором компонент (В2), то есть многовалентная карбоновая кислота и/или многовалентный карбоксилатный ион, имеет такие функциональные группы, будет улучшена стабильность в состоянии, в котором компонент (В2) координируется с металлическим ионом, так что может быть улучшена способность ингибирования возникновения окрашивания при формовании из расплава композиции смолы при высокой температуре и тому подобное.

В числе данных функциональных групп гидроксигруппа является благоприятной тем, что, например, надлежащим образом может быть отрегулирована прочность координации с металлическим ионом, и будет получена многослойная конструкция, характеризующаяся превосходной межслоевой слипаемостью, в то время как возникновение окрашивания будет ингибировано.

По меньшей мере, пара карбоксильных групп в компоненте (В2) предпочтительно соединяется друг с другом через соединительную группу, содержащую 1 или 2 атома (атом) углерода. Считается то, что многовалентная карбоновая кислота и тому подобное могут координироваться по отношению к одному металлическому иону стерически стабильным образом, поскольку, по меньшей мере, пара карбоксильных групп в многовалентной карбоновой кислоте и/или многовалентном карбоксилатном ионе в компоненте (В2) скомпонована с таким интервалом в структуре компонента (В2). Поэтому в соответствии с композицией смолы, кроме того, может быть уменьшено возникновение окрашивания, такого как пожелтение, при формовании из расплава при высокой температуре. В дополнение к этому, хорошо сбалансированным образом могут быть получены различные характеристики, такие как характеристики внешнего вида, долговременная перерабатываемость, слипаемость между слоями и тому подобное. Необходимо отметить то, что карбоксильная группа в настоящем документе включает также и карбоксилатную группу в карбоксилатном ионе.

Компонент (В2) предпочтительно имеет, по меньшей мере, три карбоксильные группы. Поскольку многовалентная карбоновая кислота и/или многовалентный карбоксилатный ион, имеющие, по меньшей мере, три карбоксильные группы, могут быть координированы с металлическим ионом более электрически и стерически стабильным и эффективным образом, могут быть улучшены различные функции, такие как функция ингибирования возникновения окрашивания при формовании из расплава композиции смолы при высокой температуре.

Уровень содержания компонента (С) предпочтительно составляет 2,5 мкмоль/г и более и 22 мкмоль/г и менее. В соответствии с композицией смолы вследствие попадания уровня содержания металлического иона в качестве компонента (С) в пределы данного диапазона улучшаются характеристики внешнего вида, и, кроме того, могут быть улучшены межслоевая слипаемость при формовании многослойной конструкции и тому подобное.

Компонент (С) предпочтительно включает (С1) ион щелочного металла (который далее в настоящем документе также может быть назван «компонентом (С1)»). Вследствие включения в компонент (С) иона щелочного металла улучшаются характеристики внешнего вида, и, кроме того, улучшаются долговременная перерабатываемость, межслоевая слипаемость при формовании многослойной конструкции и тому подобное.

Уровень содержания компонента (С1) предпочтительно составляет 2,5 мкмоль/г и более и 22 мкмоль/г и менее. В случае попадания уровня содержания иона щелочного металла в качестве компонента (С1) в композиции смолы в пределы данного диапазона могут быть хорошо сбалансированы на повышенном уровне долговременная перерабатываемость и межслоевая слипаемость при формовании в виде многослойной конструкции.

Молярное соотношение (В2/С) между компонентом (В2) и компонентом (С1) предпочтительно составляет 0,002 и более и 2 и менее. В соответствии с композицией смолы вследствие попадания молярного соотношения между компонентом (С1) и компонентом (В2) в пределы данного диапазона, кроме того, может быть достигнут повышенный потенциал ингибирования по отношению к окрашиванию при высокой температуре, в то время как сохранится баланс между долговременной перерабатываемостью и межслоевой слипаемостью при формовании многослойной конструкции.

Предпочитается, чтобы компонент (С) также включал бы (С2) ион щелочноземельного металла (который далее в настоящем документе также может быть назван «компонентом (С2)»). В случае включения в компонент (С) в композиции смолы иона щелочноземельного металла улучшатся характеристики внешнего вида, и, кроме того, будет ингибироваться образование геля или зерен, даже при неоднократном извлечении и повторном использовании многослойной конструкции, включающей слой EVOH, что, тем самым, в результате приводит к ингибированию ухудшения внешнего вида формованного продукта.

Композиция смолы предпочтительно, кроме того, содержит (D) фосфатное соединение (которое далее в настоящем документе также может быть названо «компонентом (D)»), и уровень содержания фосфатного соединения (D) предпочтительно составляет 5 частей на миллион (ч./млн) и более и 500 ч./млн и менее в расчете на количество фосфатного радикала. В случае попадания уровня содержания фосфатного соединения в композиции смолы в пределы данного диапазона улучшится термостойкость при формовании из расплава, в результате чего могут быть, кроме того, улучшены характеристики внешнего вида и тому подобное.

Композиция смолы предпочтительно, кроме того, содержит (Е) соединение бора (которое далее в настоящем документе также может быть названо «компонентом (Е)»), и уровень содержания соединения бора (Е) предпочтительно составляет 50 ч./млн и более и 2000 ч./млн и менее в расчете на количество элементарного бора. Кроме того, в случае попадания уровня содержания соединения бора в композиции смолы в пределы данного диапазона улучшится термостойкость при формовании из расплава, что, тем самым, позволяет, кроме того, улучшить характеристики внешнего вида и тому подобное.

Уровень содержания (В1) монокарбоновой кислоты и монокарбоксилатного иона в качестве компонента (В) (которые далее в настоящем документе также могут быть названы «компонентом (В1)») предпочтительно является меньшим чем 2 мкмоль/г. В случае попадания уровня содержания монокарбоновой кислоты и монокарбоксилатного иона в качестве компонента (В1) в пределы данного диапазона улучшатся характеристики внешнего вида, и может быть, кроме того, ингибировано возникновение запаха при формовании и/или в формованном продукте.

Компонент (В) также предпочтительно, кроме того, включает монокарбоновую кислоту и/или монокарбоксилатный ион (В1), и уровень содержания монокарбоновой кислоты и монокарбоксилатного иона (В1) является не меньшим чем 2 мкмоль/г. В случае попадания уровня содержания монокарбоновой кислоты и монокарбоксилатного иона в качестве компонента (В1) в пределы данного диапазона облегчится регулирование количеств компонента (В) и компонента (С) при получении композиции смолы, что, тем самым, делает возможным стабильное получение.

Композиция смолы подходящим образом может быть применена в предполагаемом варианте использования соэкструзионного формования вследствие наличия превосходных характеристики внешнего вида и долговременной перерабатываемости и может уменьшить возникновение пожелтения и тому подобного, в частности, при формовании из расплава при высоких температурах.

В соответствии с другим аспектом настоящего изобретения, способ получения композиции смолы включает:

стадию сополимеризации, на которой этилен и виниловый сложный эфир сополимеризуют для получения сополимера этилена-винилового сложного эфира; и

стадию омыления, на которой сополимер этилена-винилового сложного эфира омыляют для получения сополимера этилена-винилового спирта, и способ дополнительно включает:

стадию перемешивания, на которой сополимер этилена-винилового сложного эфира или сополимер этилена-винилового спирта перемешивают с (В2') многовалентной карбоновой кислотой и/или ее солью (которые далее в настоящем документе также могут быть названы «компонентом (В2')»), позже, чем стадия сополимеризации.

В соответствии со способом получения композиции смолы композиция смолы, характеризующаяся ингибированным возникновением пожелтения и тому подобным при формовании из расплава, может быть получена в результате проведения перемешивания компонента (В2') позже, чем стадия сополимеризации.

Стадию перемешивания предпочтительно проводят в системе, в которой концентрация винилового сложного эфира является не большей чем 1000 ч./млн. В соответствии со способом ингибируется пожелтение при формовании из расплава полученной композиции смолы, и, кроме того, могут быть получены благоприятные цветовые характеристики композиции смолы как таковой.

Предпочитается, чтобы способ получения композиции смолы настоящего изобретения, кроме того, включал бы

стадию гранулирования, на которой содержащие воду гранулы сополимера этилена-винилового спирта получают в результате проведения операции гранулирования из раствора, включающего сополимер этилена-винилового спирта, полученный на стадии омыления, и

стадию высушивания, на которой содержащие воду гранулы высушивают для получения композиции смолы, включающей сополимер этилена-винилового спирта,

где стадию перемешивания проводят позже, чем стадию гранулирования. Кроме того, в соответствии со способом может быть эффективно получена композиция смолы, которой сопутствует пониженное пожелтение при формовании из расплава.

Предпочитается, чтобы стадия перемешивания была бы проведена между стадией гранулирования и стадией высушивания в результате погружения содержащих воду гранул в раствор, содержащий компонент (В2'). В соответствии со способом компонент (В2') может быть эффективно перемешан в композиции смолы, в результате чего может быть эффективно получена композиция смолы, которой сопутствует ингибированное пожелтение при формовании из расплава.

Также предпочитается, чтобы стадия перемешивания была бы проведена на стадии гранулирования. В соответствии со способом уменьшается пожелтение при формовании из расплава полученной композиции смолы, и, кроме того, могут быть получены благоприятные цветовые характеристики композиции смолы как таковой.

Стадию перемешивания предпочтительно проводят на стадии омыления. В соответствии со способом в случае получения композиции смолы настоящего изобретения при формовании из расплава пожелтение уменьшится, и, кроме того, могут быть получены благоприятные цветовые характеристики композиции смолы как таковой.

В еще одном аспекте настоящего изобретения предлагается многослойная конструкция, включающая, по меньшей мере, один слой, полученный из вышеупомянутой композиции смолы. Многослойная конструкция настоящего изобретения демонстрирует превосходный внешний вид при ингибированных возникновении окрашивания, такого как пожелтение, образовании геля, зерен и тому подобного, поскольку получают многослойную конструкцию настоящего изобретения, включающую слой, полученный из композиции смолы, демонстрирующей превосходные характеристики внешнего вида и долговременную перерабатываемость, как это описывалось выше.

ЭФФЕКТЫ ОТ ИЗОБРЕТЕНИЯ

Как это описывалось выше, композиция смолы настоящего изобретения демонстрирует превосходные характеристики внешнего вида и долговременную перерабатываемость при формовании из расплава и делает возможным ингибирование возникновения пожелтения и тому подобного при формовании из расплава, в частности, даже при формовании из расплава при высоких температурах, не меньших, например, чем 260°С. В дополнение к этому, описанные выше эффекты могут быть надежно получены при условии получения композиции смолы в соответствии со способом получения настоящего изобретения. В соответствии с композицией смолы настоящего изобретения могут быть получены различные типы формованных изделий, таких как однослойные или многослойные пленки, листы, трубы, контейнеры и волокна, демонстрирующие превосходные характеристики внешнего вида.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

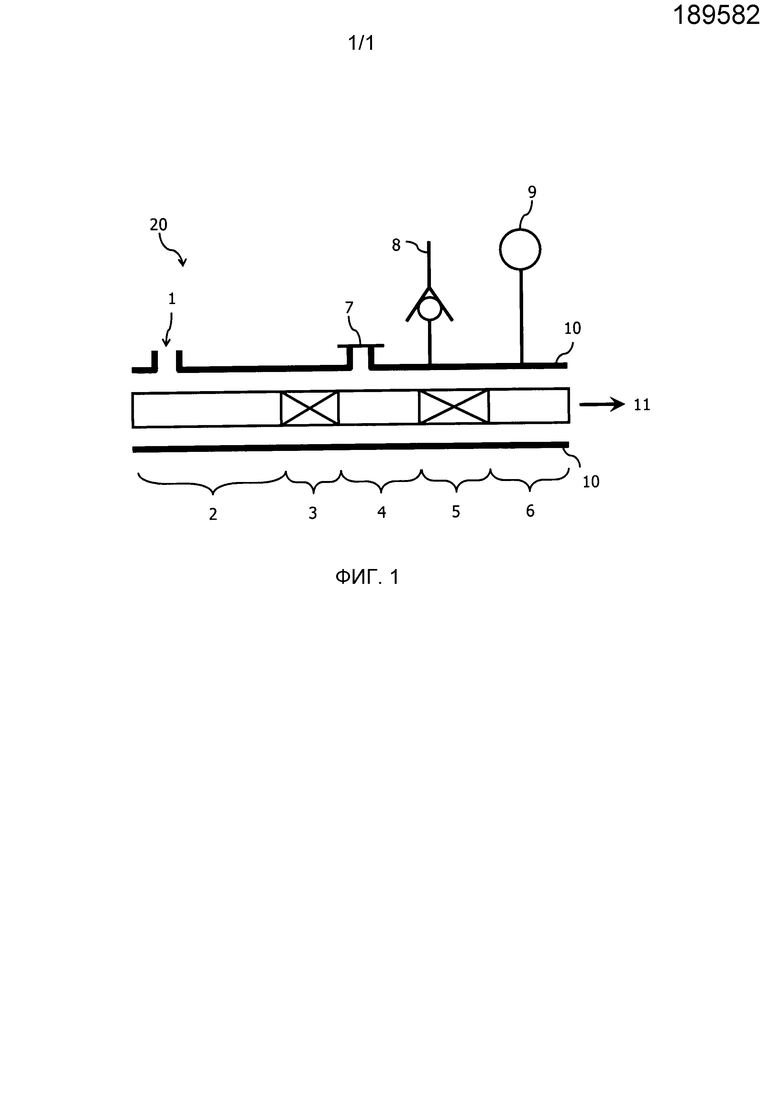

Фигура 1 демонстрирует схематическое изображение, иллюстрирующее двухосный экструдер, использующийся в примере 57.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Ниже в настоящем документе будут подробно описаны предпочтительные варианты осуществления изобретения в следующем далее порядке: композиция смолы, способ получения и многослойная конструкция.

Композиция смолы

Композиция смолы настоящего изобретения содержит (А) сополимер этилена-винилового спирта, (В) карбоновую кислоту и/или карбоксилатный ион и (С) металлический ион, и компонент (В) включает (В2) многовалентную карбоновую кислоту и/или многовалентный карбоксилатный ион. Композиция смолы может содержать (D) фосфатное соединение и (Е) соединение бора в качестве подходящих для использования компонентов и, кроме того, может содержать другой необязательный компонент. Необходимо отметить то, что в композиции смолы карбоксилатный ион в качестве компонента (В) может образовывать соль с противокатионом, таким как металлический ион в качестве компонента (С), в то время как металлический ион в качестве компонента (С) может образовывать соль с противоанионом, таким как карбоксилатный ион в качестве компонента (В). Ниже в настоящем документе будет разъясняться каждый компонент.

(А) EVOH

(А) EVOH представляет собой основной компонент композиции смолы. EVOH (A) представляет собой сополимер, содержащий звено этилена и звено винилового спирта в качестве основных структурных звеньев. Необходимо отметить то, что EVOH может включать один тип или множество типов других структурных звеньев за исключением звена этилена и звена винилового спирта. EVOH обычно получают в результате полимеризации этилена и винилового сложного эфира и омыления получающегося в результате сополимера этилена-винилового сложного эфира.

Нижний предел уровня содержания этилена в EVOH (то есть доля количества звеньев этилена по отношению к совокупному количеству мономерных звеньев в EVOH) составляет предпочтительно 20% (моль), более предпочтительно 22% (моль), а, кроме того, предпочтительно 24% (моль). С другой стороны, верхний предел уровня содержания этилена в EVOH составляет предпочтительно 60% (моль), более предпочтительно 55% (моль), а, кроме того, предпочтительно 50% (моль). В случае попадания уровня содержания этилена в EVOH в пределы данного диапазона могут быть получены достаточные характеристики внешнего вида и долговременная перерабатываемость. В случае уровня содержания этилена в EVOH, меньшего, чем нижний предел, могут быть ухудшены, например, водостойкость, стойкость к горячей воде и характеристики газонепроницаемости при высокой влажности при формовании в виде многослойной конструкции или может быть ухудшена формуемость из расплава. Наоборот, в случае превышения уровнем содержания этилена в EVOH верхнего предела могут быть ухудшены характеристики газонепроницаемости при формовании в виде многослойной конструкции.

Нижний предел степени омыления EVOH (то есть доля количества звеньев винилового спирта по отношению к совокупному количеству звеньев винилового спирта и звеньев винилового сложного эфира в EVOH) составляет предпочтительно 80% (моль), более предпочтительно 95% (моль), а, кроме того, предпочтительно 99% (моль). С другой стороны, верхний предел степени омыления EVOH составляет предпочтительно 100% (моль), а более предпочтительно 99,99% (моль). В случае степени омыления EVOH, меньшей, чем нижний предел, могут быть ухудшены характеристики газонепроницаемости при формовании в виде многослойной конструкции, и может оказаться неудовлетворительной цветостойкость.

Нижний предел скорости течения расплава EVOH (в соответствии с документом JIS-K7210, измеренное значение при температуре 210°С под нагрузкой 2160 г) составляет предпочтительно 0,1 г/10 мин, более предпочтительно 0,5 г/10 мин, кроме того, предпочтительно 1 г/10 мин, а, в частности, предпочтительно 3 г/10 мин. С другой стороны, верхний предел скорости течения расплава EVOH составляет предпочтительно 200 г/10 мин, более предпочтительно 50 г/10 мин, кроме того, предпочтительно 30 г/10 мин, в частности, предпочтительно 15 г/10 мин, а, кроме того, в частности, предпочтительно 10 г/10 мин. В случае попадания скорости течения расплава EVOH в пределы данного диапазона улучшится формуемость из расплава полученной композиции смолы, что, тем самым, сделает возможным получение в большей мере превосходных характеристик внешнего вида и долговременной перерабатываемости.

(В) Карбоновая кислота и/или карбоксилатный ион

Примерами карбоновой кислоты и/или карбоксилатного иона, содержащихся в композиции смолы, являются (В1) монокарбоновая кислота и/или монокарбоксилатный ион и (В2) многовалентная карбоновая кислота и/или многовалентный карбоксилатный ион. Композиция смолы включает многовалентную карбоновую кислоту и/или многовалентный карбоксилатный ион (В2) в качестве существенного компонента.

(В1) Монокарбоновая кислота и/или монокарбоксилатный ион

Монокарбоновая кислота представляет собой соединение, имеющее одну карбоксильную группу в молекуле. В то время как монокарбоксилатный ион получают в результате удаления протона в карбоксильной группе монокарбоксильной кислоты.

Уровень содержания монокарбоновой кислоты и монокарбоксилатного иона (В1) в свете уменьшения запаха является предпочтительно меньшим чем 2 мкмоль/г, более предпочтительно меньшим чем 1,5 мкмоль/г, кроме того, предпочтительно меньшим чем 1,2 мкмоль/г, а, в частности, предпочтительно меньшим чем 1,0 мкмоль/г, в расчете на совокупное количество композиции смолы. В случае попадания уровня содержания монокарбоновой кислоты в пределы данного диапазона запах композиции смолы как таковой уменьшится, и, в дополнение к этому, уменьшится запах, который образуется при формовании из расплава композиции смолы, так что рабочая среда улучшится. В дополнение к этому, уменьшается запах, который формованный продукт имеет после формования из расплава, так что многослойная конструкция, полученная при использовании композиции смолы, может быть подходящим образом использована в качестве упаковочного материала даже для такого содержимого, как вареный рис и питьевая вода, имеющего коммерческую ценность, ухудшение которой будет вероятным, в частности, в результате образования запаха.

В дополнение к этому, уровень содержания монокарбоновой кислоты и монокарбоксилатного иона (В1) является предпочтительно не меньшим чем 2 мкмоль/г в расчете на совокупное количество композиции смолы в свете стабильности качества и тому подобного. В данном случае уровень содержания компонента (В1) является предпочтительно не меньшим чем 2,5 мкмоль/г, а более предпочтительно не меньшим чем 3 мкмоль/г. Композиция смолы, характеризующаяся уровнем содержания монокарбоновой кислоты и монокарбоксилатного иона, попадающим в пределы данного диапазона, делает возможными легкое регулирование количеств компонента (В2) и компонента (С) при получении композиции смолы и легкое получение продуктов, обладающих стабильным качеством.

На монокарбоновую кислоту никаких конкретных ограничений не накладывают, и ее примеры включают муравьиную кислоту, уксусную кислоту, пропионовую кислоту, молочную кислоту, капроновую кислоту, каприновую кислоту, акриловую кислоту, метакриловую кислоту, бензойную кислоту, 2-нафтойную кислоту и тому подобное. Данные монокарбоновые кислоты могут включать гидроксильную группу или атом галогена. В дополнение к этому, примером монокарбоксилатного иона является ион, полученный в результате удаления протона в карбоксильной группе в каждой из монокарбоновых кислот.

Значение рКа монокарбоновой кислоты (в том числе также монокарбоновой кислоты, которая образует монокарбоксилатный ион) является предпочтительно не меньшим чем 3,5, а более предпочтительно не меньшим чем 4, в свете возможности регулирования значения рН композиции и формуемости из расплава. Примеры монокарбоновой кислоты включают муравьиную кислоту (рКа=3,68), уксусную кислоту (рКа=4,74), пропионовую кислоту (рКа=4,85), молочную кислоту (рКа=4,80) и тому подобное, и в свете удобства в обращении и тому подобного предпочтительной является уксусная кислота.

(В2) Многовалентная карбоновая кислота и/или многовалентный карбоксилатный ион

Многовалентная карбоновая кислота, содержащаяся в композиции смолы настоящего изобретения, представляет собой соединение, имеющее, по меньшей мере, две карбоксильные группы в расчете на одну молекулу. Необходимо отметить то, что полимеры в многовалентную карбоновую кислоту не включаются. В дополнение к этому, многовалентный карбоксилатный ион получают в результате удаления, по меньшей мере, одного из протонов в карбоксильных группах в многовалентной карбоксилатной кислоте. Вследствие содержания компонента (В2) можно контролировать значение рН в композиции, и уменьшается образование геля и зерен при формовании из расплава, и, кроме того, может быть уменьшено возникновение окрашивания, такого как пожелтение, являющееся результатом присутствия металлического иона при формовании из расплава.

Не определено то, почему в композиции смолы возникновение окрашивания, такого как пожелтение, может быть ингибировано вследствие включения многовалентной карбоновой кислоты и/или многовалентного карбоксилатного иона в качестве компонента (В2) совместно с описанным ниже металлическим ионом в качестве компонента (С); однако можно себе представить то, что ингибирование может представлять собой результат, например, стабильной координации многовалентной карбоновой кислоты и тому подобного с металлическим ионом, который согласно сообщениям представляет собой причину пожелтения и тому подобного, что, тем самым, делает возможным включение металлического иона. Считается то, что многовалентная карбоновая кислота и тому подобное стабильно присутствуют в состоянии координации с металлическим ионом таким образом, при котором может быть ингибирована каталитическая функция металлического иона для реакции, такой как пожелтение EVOH, и в результате может быть ингибировано возникновение окрашивания, такого как пожелтение, также и при формовании из расплава при высоких температурах. Необходимо отметить то, что металлический ион и многовалентная карбоновая кислота и тому подобное связаны относительно слабым взаимодействием, так что на межслоевую слипаемость при получении многослойной конструкции может быть оказано только небольшое воздействие; поэтому композиция смолы настоящего изобретения может обеспечивать достижение превосходной межслоевой слипаемости, также и при получении многослойной конструкции.

Нижний предел молярного соотношения (В2/С) между уровнем содержания многовалентной карбоновой кислоты и многовалентного карбоксилатного иона в качестве компонента (В2) (уровнем содержания в композиции сухой смолы) и уровнем содержания компонента (С) определяют как 0,002, предпочтительно 0,005, более предпочтительно 0,01, кроме того, предпочтительно 0,1, а, в частности, предпочтительно 0,2. С другой стороны, верхний предел молярного соотношения определяют как 2, предпочтительно 1,4, более предпочтительно 1, а, кромке того, предпочтительно 0,6.

Считается то, что в случае попадания соотношения между уровнем содержания многовалентной карбоновой кислоты и многовалентного карбоксилатного иона в качестве компонента (В2) и уровнем содержания металлического иона в качестве компонента (С) в композиции смолы в пределы данного диапазона многовалентная карбоновая кислота может в достаточной и стабильной степени координироваться с металлическим ионом, в результате чего окрашивание может быть ингибировано. Молярное соотношение, меньшее, чем нижний предел, приводит к неудаче с достаточностью степени ингибирования возникновения пожелтения и тому подобного под воздействием металлического иона вследствие небольшого количества координированной многовалентной карбоновой кислоты. Наоборот, в случае превышения молярным соотношением верхнего предела вероятным будет образование геля и зерен вследствие присутствия свободной многовалентной карбоновой кислоты, которая не может быть координирована с металлическим ионом, в результате чего долговременная перерабатываемость и характеристики внешнего вида ухудшатся, и, кроме того, будет иметь место недостаток, заключающийся скорее в усилении окрашивания.

В случае включения в композицию смолы (С1) иона щелочного металла, описанного подробно ниже, который является подходящим для использования в качестве компонента (С), нижний предел молярного соотношения (В2/С1) между компонентом (В2) и компонентом (С1) составит предпочтительно 0,002, более предпочтительно 0,005, еще более предпочтительно 0,01, кроме того, предпочтительно 0,1, а, в частности, предпочтительно 0,2. С другой стороны, верхний предел молярного соотношения составляет предпочтительно 2, боле предпочтительно 1,4, более предпочтительно 1, а, кроме того, предпочтительно 0,6. В случае попадания молярного соотношения между компонентом (В2) и компонентом (С1) в пределы данного диапазона может быть достигнут более высокий потенциал ингибирования окрашивания при высоких температурах, в то время как будет сохраняться баланс между долговременной перерабатываемостью и межслоевой слипаемостью при формовании многослойной конструкции.

Нижний предел специфического уровня содержания многовалентной карбоновой кислоты и многовалентного карбоксилатного иона в качестве компонента (В2) составляет предпочтительно 0,01 мкмоль/г, более предпочтительно 0,05 мкмоль/г, кроме того, предпочтительно 0,1 мкмоль/г, а, в частности, предпочтительно 0,5 мкмоль/г. С другой стороны, верхний предел уровня содержания составляет предпочтительно 20 мкмоль/г, более предпочтительно 15 мкмоль/г, кроме того, предпочтительно 10 мкмоль/г, а, в частности, предпочтительно 6 мкмоль/г. В случае уровня содержания многовалентной карбоновой кислоты и тому подобного в качестве компонента (В2), меньшего, чем нижний предел, эффект ингибирования окрашивания, такого как пожелтение, может оказаться небольшим. Наоборот, в случае превышения уровнем содержания верхнего предела могут быть ухудшены характеристики внешнего вида (например, вероятным будет образование геля и зерен), и может быть ухудшена долговременная перерабатываемость (например, в результате нагревания в течение продолжительного периода времени увеличивается вязкость).

На многовалентную карбоновую кислоту в качестве компонента (В2) никаких конкретных ограничений не накладывают до тех пор, пока она будет иметь, по меньшей мере, две карбоксильные группы в расчете на одну молекулу, и ее примеры включают

алифатические дикарбоновые кислоты, такие как щавелевая кислота, малоновая кислота, янтарная кислота, малеиновая кислота, фумаровая кислота, яблочная кислота, глутаровая кислота, адипиновая кислота и пимелиновая кислота,

ароматические дикарбоновые кислоты, такие как фталевая кислота, изофталевая кислота и терефталевая кислота,

трикарбоновые кислоты, такие как лимонная кислота, изолимонная кислота и аконитиновая кислота,

карбоновые кислоты, имеющие, по меньшей мере, четыре карбоксильные группы, такие как 1,2,3,4-бутантетракарбоновая кислота и этилендиаминтетрауксусная кислота,

гидроксикарбоновые кислоты, такие как лимонная кислота, изолимонная кислота, винная кислота, яблочная кислота, слизевая кислота, тартроновая кислота и лимонно-яблочная кислота,

кетокарбоновые кислоты, такие как щавелевоуксусная кислота, мезоксалевая кислота, 2-кетоглутаровая кислота и 3-кетоглутаровая кислота,

аминокислоты, такие как глутаминовая кислота, аспарагиновая кислота и 2-аминоадипиновая кислота и тому подобное. Необходимо отметить то, что примерами многовалентного карбоксилатного иона в качестве компонента (В2) являются анионы данных многовалентных карбоновых кислот.

Компонент (В2) предпочтительно представляет собой многовалентную карбоновую кислоту и ее анион, имеющие, по меньшей мере, одну функциональную группу, выбираемую из ряда, состоящего из гидроксигруппы, аминогруппы и кетоновой группы. В том случае, в котором будет включена такая функциональная группа, улучшится стабильность состояния координации с металлическим ионом, так что способность ингибирования возникновения окрашивания при формовании из расплава при высокой температуре улучшится. В числе данных функциональных групп более предпочтительным является включение гидроксигруппы в свете надлежащего регулирования прочности координации с металлическим ионом, в результате чего получат многослойную конструкцию, характеризующуюся превосходной межслоевой слипаемостью, при одновременном ингибировании возникновения окрашивания.

В случае наличия у многовалентной карбоновой кислоты и многовалентного карбоксилатного иона в качестве компонента (В2) гидроксигруппы гидроксигруппа предпочтительно будет находиться в α-положении по отношению к карбоксильной группе. Такие многовалентная карбоновая кислота и многовалентный карбоксилатный ион обладают структурой, в которой в результате надлежащего нагревания легко вызывается протекание реакции элиминирования молекулы воды. Такая многовалентная карбоновая кислота и тому подобное координируются в окрестности металлического иона, в то время как ее сила координационного связывания может быть ослаблена в результате прохождения реакции элиминирования во время нагревания при формовании из расплава, и, таким образом, в достаточной степени может быть достигнута возможность улучшения межслоевой слипаемости при наличии иона щелочного металла. Поэтому такая многовалентная карбоновая кислота и тому подобное могут сохранять превосходную межслоевую слипаемость, в то время как возникновение окрашивания, являющегося результатом присутствия металлического иона, уменьшится. Примеры многовалентной карбоновой кислоты и многовалентного карбоксилатного иона включают лимонную кислоту, изолимонную кислоту, яблочную кислоту и тому подобное и их анионы.

В дополнение к этому, компонент (В2) предпочтительно представляет собой многовалентную карбоновую кислоту, у которой, по меньшей мере, пара карбоксильных групп соединена друг с другом через соединительную группу, содержащую 1 или 2 атома углерода, и ее анион. В таких многовалентной карбоновой кислоте и многовалентном карбоксилатном ионе одна или множество карбоксильных групп могут быть координированы с одним металлическим ионом стерически высокостабильным образом; поэтому состояние координации в виде комплекса считается стабильным. Таким образом, окрашивание, такое как пожелтение, и тому подобное могут быть эффективно подавлены, и при хорошем балансе также могут быть достигнуты и другие различные функции. Необходимо отметить то, что соединительная группа, содержащая 1 или 2 атома углерода, может включать алифатические соединительные группы, такие как алкандиильная группа, алкантриильная группа и алкентриильная группа, или ароматические соединительные группы, такие как 1,2-бензолдиильная группа. Примеры такого типа многовалентной карбоновой кислоты и многовалентного карбоксилатного иона включают лимонную кислоту, изолимонную кислоту, яблочную кислоту, винную кислоту, малоновую кислоту, янтарную кислоту, итаконовую кислоту, малеиновую кислоту, фумаровую кислоту, тартроновую кислоту, лимонно-яблочную кислоту, аконитиновую кислоту, аспарагиновую кислоту, 1,2,3,4-бутантетракарбоновую кислоту и тому подобное и их анионы.

Кроме того, компонент (В2) предпочтительно представляет собой многовалентную карбоновую кислоту, имеющую, по меньшей мере, три карбоксильные группы, подобную лимонной кислоте, изолимонной кислоте, 1,2,3,4-бутантетракарбоновой кислоте, этилендиаминтетрауксусной кислоте и тому подобному, и ее анионы. Считается то, что вследствие использования таких многовалентной карбоновой кислоты и многовалентного карбоксилатного иона состояние координации с ионом щелочного металла характеризуется электрически и стерически превосходной стабильностью. В результате предположительно достигается превосходная функция уменьшения окрашивания.

(С) Металлический ион

Металлический ион в качестве компонента (С) может включать один тип метала или множество типов металла. Вследствие включения металлического иона в композицию смолы настоящего изобретения при формовании многослойной конструкции может быть улучшена межслоевая слипаемость, и в результате может быть улучшена долговечность многослойной конструкции. Хотя причина того, почему металлический ион улучшает межслоевую слипаемость, и необязательно ясна, считается то, что вследствие присутствия металлических ионов между слоями в EVOH становится большим сродство между гидроксигруппами друг по отношению к другу. В дополнение к этому, в том случае, в котором один из соседних слоев имеет функциональную группу, способную вступать в реакцию с гидроксигруппой в EVOH в молекуле, считается также то, что реакция образования связи ускоряется вследствие присутствия металлического иона и тому подобного. Примерами металлического иона в качестве компонента (С) являются ион щелочного металла (С1), ион щелочноземельного металла (С2) и ион другого переходного металла и тому подобное.

Нижний предел уровня содержания металлического иона (уровня содержания в композиции сухой смолы) составляет предпочтительно 2,5 мкмоль/г, более предпочтительно 3,5 мкмоль/г, а, кроме того, предпочтительно 4,5 мкмоль/г. С другой стороны, верхний предел уровня содержания составляет предпочтительно 22 мкмоль/г, более предпочтительно 16 мкмоль/г, а, кроме того, предпочтительно 10 мкмоль/г. В случае уровня содержания металлического иона, меньшего, чем нижний предел, ухудшится межслоевая слипаемость, в результате чего может быть уменьшена долговечность при формовании в виде многослойной конструкции. Наоборот, в случае превышения уровнем содержания металлических ионов верхнего предела уменьшение возникновения окрашивания в композиции смолы будет менее вероятным, в результате чего характеристики внешнего вида могут быть ухудшены.

Металлический ион в качестве компонента (С) предпочтительно выключает ион щелочного металла (С1). Примеры иона щелочного металла включают ионы, такие как в случае лития, натрия, калия, рубидия и цезия, и в свете промышленной доступности более предпочтительным является ион натрия или калия. В случае включения в компонент (С) иона щелочного металла при получении многослойной конструкции улучшатся долговременная перерабатываемость и межслоевая адгезионная прочность.

На соль щелочного металла, которая обеспечивает наличие иона щелочного метала в качестве компонента (С1), никаких конкретных ограничений не накладывают, и ее примером являются соли алифатических карбоновых кислот, соли ароматических карбоновых кислот, соли фосфорной кислоты и комплексы металлов и тому подобное для таких металлов, как литий, натрий и калий. Говоря конкретно, примерами соли щелочного металла являются ацетат натрия, ацетат калия, фосфат натрия, фосфат лития, стеарат натрия, стеарат калия, натриевые соли этилендиаминтетрауксусной кислоты и тому подобное. В их числе в особенности предпочтительными в свете доступности являются ацетат натрия, ацетат калия и фосфат натрия.

Нижний предел уровня содержания иона щелочного металла (С1) (уровень содержания в композиции сухой смолы) составляет предпочтительно 2,5 мкмоль/г, более предпочтительно 3,5 мкмоль/г, а, кроме того, предпочтительно 4,5 мкмоль/г. С другой стороны, верхний предел уровня содержания составляет предпочтительно 22 мкмоль/г, более предпочтительно 16 мкмоль/г, а, кроме того, 10 мкмоль/г. В случае уровня содержания иона щелочного металла, меньшего, чем нижний предел, ухудшится межслоевая слипаемость, в результате чего может быть уменьшена долговечность при формовании в виде многослойной конструкции. Наоборот, в случае превышения уровнем содержания ионов щелочных металлов верхнего предела уменьшение возникновения окрашивания в композиции смолы будет менее вероятным, в результате чего могут быть ухудшены характеристики внешнего вида.

Также предпочитается, чтобы компонент (С) включал бы ион щелочноземельного металла (С2). Примеры иона щелочноземельного метала (С2) включают ионы бериллия, магния, кальция, стронция, бария и тому подобного, и более предпочтительными в свете промышленной доступности являются ионы магния или кальция. В случае включения в компонент (С) иона щелочноземельного металла (С2) будет ингибироваться ухудшение качества EVOH при неоднократном повторном использовании многослойной конструкции, и внешний вид формованного продукта улучшится вследствие уменьшения количества дефектов, таких как гель и зерна.

(D) Фосфатное соединение

В случае содержания в композиции смолы настоящего изобретения фосфатного соединения в качестве компонента (D) может быть улучшена термостойкость композиции смолы при формовании из расплава. В результате образование геля и зерен ингибируется, что, тем самым, делает возможным улучшение характеристик внешнего вида.

На фосфатное соединение никаких конкретных ограничений не накладывают, и его примерами являются различные типы оксокислот фосфора, такие как фосфорная кислота и фосфористая кислота, и их соли и тому подобное. Соли фосфорной кислоты могут содержаться в любых формах, таких как соль фосфорной кислоты, вторичная кислая соль фосфорной кислоты или первичная кислая соль фосфорной кислоты, и никаких конкретных ограничений не накладывают на тип их противоиона, который представляет собой предпочтительно щелочной металл или щелочноземельный металл, а более предпочтительно щелочной метал. Говоря конкретно, в свете большого эффекта улучшения термостойкости предпочтительными являются дигидрофосфат натрия, дигидрофосфат калия, гидрофосфат натрия или гидрофосфат калия.

Нижний предел уровня содержания фосфатного соединения (уровня содержания в расчете на количество фосфатного радикала в композиции сухой смолы) составляет предпочтительно 5 ч./млн, а, кроме того, предпочтительно 8 ч./млн. С другой стороны, верхний предел уровня содержания фосфатного соединения составляет предпочтительно 500 ч./млн, более предпочтительно 200 ч./млн, а, кроме того, предпочтительно 50 ч./млн. В случае уровня содержания фосфатного соединения, меньшего, чем нижний предел, эффект улучшения термостойкости не может быть достигнут в достаточной степени. Наоборот, в случае превышения уровнем содержания фосфатного соединения верхнего предела образование геля и зерен в формованном продукте может быть более вероятным.

(Е) Соединение бора

В случае содержания в композиции смолы настоящего изобретения соединения бора в качестве компонента (Е) может быть улучшена термостойкость композиции смолы при формовании из расплава. В результате образование геля и зерен ингибируется, что, тем самым, делает возможным улучшение характеристик внешнего вида. Говоря конкретно, можно себе представить то, что в случае перемешивания соединения бора с композицией смолы между EVOH и соединением бора образуется хелатное соединение, и использование такой композиции смолы делает возможным улучшение термостойкости и механических свойств в сопоставлении с тем, что имеет место для обычных композиций смолы.

На соединение бора никаких конкретных ограничений не накладывают, и его примерами являются борные кислоты, сложные эфиры борных кислот, соли борных кислот, гидраты бора и тому подобное. Говоря конкретно, примерами борных кислот являются ортоборная кислота (Н3ВО3), метаборная кислота, тетраборная кислота и тому подобное; примерами сложных эфиров борной кислоты являются триэтилборат, триметилборат и тому подобное; и примерами солей борной кислоты являются соли щелочных металлов, соли щелочноземельных металлов вышеупомянутых различных типов борных кислот, бура и тому подобное. В их числе предпочтительной является ортоборная кислота.

Нижний предел уровня содержания соединения бора (уровня содержания соединения бора в расчете на количество элементарного бора в композиции сухой смолы) составляет предпочтительно 5 ч./млн, более предпочтительно 10 ч./млн, а, кроме того, предпочтительно 50 ч./млн. С другой стороны, верхний предел уровня содержания соединения бора составляет предпочтительно 2000 ч./млн, более предпочтительно 1000 ч./млн, кроме того, предпочтительно 500 ч./млн, а, в частности, предпочтительно 300 ч./млн. В случае уровня содержания соединения бора, меньшего, чем нижний предел, эффект улучшения термостойкости в результате добавления соединения бора не может быть получен. Наоборот, в случае превышения уровнем содержания соединения бора верхнего предела вероятным будет возникновение гелеобразования, что приводит к неудовлетворительному формованию, и характеристики внешнего вида могут быть ухудшены.

Другие добавки и тому подобное

К композиции смолы настоящего изобретения в соответствующих количествах в пределах диапазона, не ухудшающего эффекты настоящего изобретения, также могут быть добавлены пластификатор, стабилизатор, поверхностно-активное вещество, пигмент, поглотитель ультрафиолетового излучения, добавка, понижающая трение, антистатик, осушитель, сшиватель, наполнитель, армирующая добавка, такая как различные типы волокон.

В дополнение к этому, в соответствующих количествах в пределах диапазона, не ухудшающего эффекты настоящего изобретения, также может быть примешана термопластичная смола, отличная от EVOH. В качестве термопластичной смолы может быть использована любая из различных типов полиолефинов (полиэтилен, полипропилен, поли-1-бутен, поли-4-метил-1-пентен, этилен-пропиленовый сополимер, сополимер этилена и α-олефина, содержащего 4 и более атома углерода, сополимер полиолефина и малеинового ангидрида, сополимер этилена-винилового сложного эфира, сополимер этилена-сложного эфира акриловой кислоты или модифицированный полиолефин, полученный в результате их прививочного модифицирования ненасыщенной карбоновой кислотой или ее производным, и тому подобное), различные типы найлонов (найлон-6, найлон-66, сополимеры найлон-6/66 и тому подобное), поливинилхлорид, поливинилиденхлорид, сложный полиэфир, полистирол, полиакрилонитрил, полиуретан, полиацеталь и смола модифицированного поливинилового спирта и тому подобное. В случае примешивания термопластичной смолы, отличной от EVOH, ее количество является предпочтительно не большим, чем 50% (мас.), а более предпочтительно не большим чем 10% (мас.).

Композиция смолы

Нижний предел скорости течения расплава (величины, измеренной при температуре 210°С под нагрузкой 2160 г) у композиции смолы настоящего изобретения составляет предпочтительно 0,1 г/10 мин, кроме того, предпочтительно 0,5 г/10 мин, в частности, предпочтительно 1 г/10 мин, а, кроме того, в частности, предпочтительно 3 г/10 мин. С другой стороны, верхний предел скорости течения расплава композиции смолы составляет предпочтительно 200 г/10 мин, более предпочтительно 50 г/10 мин, кроме того, предпочтительно 30 г/10 мин, в частности, предпочтительно 15 г/10 мин, а, кроме того, в частности, предпочтительно 10 г/10 мин. В случае попадания значения скорости течения расплава композиции смолы в пределы данного диапазона улучшится формуемость из расплава, в результате чего могут быть достигнуты в большей мере превосходные характеристики внешнего вида и долговременная перерабатываемость.

Композицию смолы настоящего изобретения формуют в виде различных типов формованных изделий, таких как пленки, листы, контейнеры, трубы и волокна, в результате формования из расплава. Данные формованные продукты также могут быть измельчены и сформованы еще раз в целях повторного использования. В дополнение к этому, пленка, лист, волокно и тому подобное могут быть подвергнуты одноосному ориентированию или двухосному ориентированию. В качестве способа формования из расплава могут быть использованы экструзионное формование, раздувное экструдирование, раздувное формование, прядение из расплава, литьевое формование и тому подобное.

Температура расплава при формовании из расплава, проводимом с использованием композиции смолы настоящего изобретения, предпочтительно находится в диапазоне приблизительно от 150 до 300°С. В частности, в композиции смолы настоящего изобретения долю ионов щелочных металлов (С) и многовалентной карбоновой кислоты и многовалентного карбоксилатного иона (В2) регулируют так, как это описывалось выше, так что возникновение окрашивания, такого как пожелтение, может быть ингибировано не только при формовании из расплава при высокой температуре, не меньшей чем 200°С, но также и при формовании из расплава и при большей температуре, например, не меньшей чем 260°С.

Способ получения композиции смолы

Композиция смолы настоящего изобретения может быть эффективно получена по способу получения, включающему, например,

стадию сополимеризации, на которой этилен и виниловый сложный эфир сополимеризуют для получения сополимера этилена-винилового сложного эфира, (стадия 1) и

стадию омыления, на которой сополимер этилена-винилового сложного эфира омыляют для получения сополимера этилена-винилового спирта, (стадия 2) и, кроме того, включающему

стадию перемешивания, на которой сополимер этилена-винилового сложного эфира или сополимер этилена-винилового спирта перемешивают с (В2') многовалентной карбоновой кислотой и/или ее солью (стадия α) позже, чем стадия сополимеризации.

В соответствии со способом получения композиции смолы перемешивание компонента (В2') проводят позже, чем стадия сополимеризации, так что может быть получена композиция смолы, в которой ингибировано возникновение пожелтения и тому подобного при формовании из расплава. Ниже в настоящем документе каждая стадия будет разъяснена подробно.

Стадия 1

Стадия сополимеризации включает сополимеризацию этилена и винилового сложного эфира, а после этого методику, по которой по мере надобности удаляют непрореагировавший этилен и непрореагировавший виниловый сложный эфир для получения раствора сополимера этилена-винилового сложного эфира. В случае добавления на стадии сополимеризации компонента (В2') композиция смолы, полученная, в конечном счете, не будет предпочтительной тем, что едва ли будет достигнут эффект ингибирования окрашивания, такого как пожелтение, то есть эффект, для которого преимущественно предназначено настоящее изобретение, или окрашивание скорее может быть усилено.

На способ сополимеризации этилена с виниловым сложным эфиром никаких конкретных ограничений не накладывают, и могут быть использованы хорошо известные способы, такие как, например, растворная полимеризация, суспензионная полимеризация, эмульсионная полимеризация и полимеризация в массе. Кроме того, может быть использована любая система, выбираемая из системы непрерывного действия и системы периодического действия.

Примеры винилового сложного эфира, использующегося при полимеризации, включают винилформиат, винилацетат, винилпропионат, винилвалерат, винилкапринат, виниллауринат, винилстеарат, винилбензоат, винилпивалинат и винилверсатат, и подходящим образом используют винилацетат в свете его промышленной применимости и/или использования.

При описанной выше полимеризации в дополнение к вышеупомянутым компонентам в небольшом количестве также может быть сополимеризован и сополимеризуемый мономер в качестве компонента сополимеризации, например, алкен; ненасыщенная кислота, такая как акриловая кислота, метакриловая кислота, кротоновая кислота, малеиновая кислота или итаконовая кислота, или их ангидрид, соль, моно- или диалкиловый сложный эфир и тому подобное; нитрил, такой как акрилонитрил или метакрилонитрил; амид, такой как акриламид или метакриламид; олефинсульфокислота, такая как винилсульфокислота, аллилсульфокислота и металлилсульфокислота, или ее соль; алкилвиниловый эфир, виниловый кетон, N-винилпирролидон, винилхлорид, винилиденхлорид и тому подобное.

В дополнение к этому, в качестве компонента сополимеризации может быть включено винилсилановое соединение в количестве, составляющем 0,0002% (моль) и более и 0,2% (моль) и менее. В настоящем документе винилсилановое соединение может включать, например, винилтриметоксисилан, винилтриэтоксисилан, винилтри(β-метоксиэтокси)силан, γ-метакрилоилоксипропилметоксисилан и тому подобное. В их числе подходящим образом используют винилтриметоксисилан или винилтриэтоксисилан.

На растворитель, использующийся для полимеризации, никаких конкретных ограничений не накладывают до тех пор, пока это будет органический растворитель, способный растворять этилен, виниловый сложный эфир и сополимер этилена-винилового сложного эфира. В качестве такого растворителя могут быть использованы, например, спирт, такой как метанол, этанол, пропанол, н-бутанол или трет-бутанол; диметилсульфоксид и тому подобное. В их числе в свете легкости удаления и отделения после прохождения реакции, в частности, предпочтительным является метанол.

В качестве катализатора, использующегося для полимеризации, могут быть использованы, например, инициатор, произведенный из азонитрила, такой как 2,2-азобисизобутиронитрил, 2,2-азобис-(2,4-диметилвалеронитрил), 2,2-азобис-(4-метокси-2,4-диметилвалеронитрил) или 2,2-азобис-(2-циклопропилпропионитрил); и инициаторы, произведенные из органического пероксида, такие как изобутирилпероксид, кумилпероксинеодеканоат, диизопропилпероксидикарбонат, ди-н-пропилпероксидикарбонат, трет-бутилпероксинеодеканоат, ацетилпероксид, лауроилпероксид, бензоилпероксид, трет-бутилгидропероксид и тому подобное.

Температура полимеризации находится в диапазоне предпочтительно от 20 до 90°С, а более предпочтительно от 40 до 70°С. Время полимеризации находится в диапазоне предпочтительно от 2 до 15 часов, а более предпочтительно от 3 до 11 часов. Степень превращения при полимеризации находится в диапазоне предпочтительно от 10 до 90%, а более предпочтительно от 30 до 80%, в расчете на количество загруженного винилового сложного эфира. Уровень содержания смолы в растворе после прохождения полимеризации находится в диапазоне предпочтительно от 5 до 85% (мас.), а более предпочтительно от 20 до 70% (мас.).

После прохождения полимеризации в течение предварительно определенного периода времени или после достижения предварительно определенной степени превращения при полимеризации по мере надобности добавляют ингибитор полимеризации, непрореагировавший газообразный этилен удаляют в результате выпаривания с последующим удалением непрореагировавшего винилового сложного эфира. В качестве способа удаления непрореагировавшего винилового сложного эфира могут быть использованы, например, способ, включающий непрерывную подачу раствора сополимера с постоянным расходом через верхнюю часть колонны, заполненной кольцами Рашига, продувание здесь паров органического растворителя, такого как метанол, через нижнюю часть колонны, отгонку смешанных паров органического растворителя, такого как метанол и непрореагировавший виниловый сложный эфир, через верх колонны и отбор раствора сополимера, из которого удалили непрореагировавший виниловый сложный эфир, через низ колонны, и тому подобное.

Стадия 2

После этого к раствору сополимера добавляют щелочной катализатор и сополимер омыляют. Способ омыления может быть реализован либо в системе непрерывного действия, либо в системе периодического действия. В качестве щелочного катализатора, например, могут быть использованы гидроксид натрия, гидроксид калия, алкоголят щелочного металла и тому подобное.

Условия омыления могут включать, например, в случае системы периодического действия: концентрацию раствора сополимера, находящуюся в диапазоне от 10 до 50% (мас.); температуру реакции, находящуюся в диапазоне от 30 до 60°С; количество использующегося катализатора, находящееся в диапазоне от 0,02 до 0,6 моль в расчете на один моль структурного звена винилового сложного эфира; и время омыления, находящееся в диапазоне от 1 до 6 часов. В случае системы непрерывного действия способ, в котором проводят реакцию омыления при одновременном эффективном удалении метилового сложного эфира карбоновой кислоты и тому подобного, что образовалось в ходе реакции омыления, при использовании обычно хорошо известного реактора, относящегося к колонному типу, является предпочтительным тем, что для проведения реакции в состоянии гомогенного раствора количество использующегося щелочного катализатора может быть уменьшено, в то время как температура реакции предпочтительно находится в диапазоне от 70 до 150°С, и количество использующегося катализатора предпочтительно находится в диапазоне от 0,001 до 0,2 моль в расчете на один моль структурного звена винилового сложного эфира.

Поскольку EVOH, полученный после завершения реакции омыления, содержит щелочной катализатор, солевые побочные продукты, такие как ацетат натрия и ацетат калия, и другие примеси, их предпочтительно удаляют по мере надобности в результате нейтрализации и промывания. В данном случае при промывания EVOH после завершения реакции омыления водой, которая почти не содержит металлический ион, хлоридный ион и тому подобное, такой как вода, подвергнутая ионному обмену, ацетат натрия, ацетат калия и тому подобное отчасти могут оставаться.

Стадия α (1)

Позже, чем стадия сополимеризации, в рамках стадии перемешивания сополимер этилена-винилового сложного эфира, полученный на стадии сополимеризации, или сополимер этилена-винилового спирта, полученный на стадии омыления, перемешивают с многовалентной карбоновой кислотой и/или ее солью (В2').

Примером многовалентной карбоновой кислоты в качестве компонента (В2') является многовалентная карбоновая кислота, представленная выше в качестве примера компонента (В2) композиции смолы. В дополнение к этому, примером соли многовалентной карбоновой кислоты в качестве компонента (В2') являются соль щелочного металла, соль щелочноземельного металла и тому подобное для многовалентной карбоновой кислоты.

Для перемешивания могут быть использованы способ, такой как, например, (1) способ предварительного добавления компонента (В2') к раствору, содержащему сополимер этилена-винилового сложного эфира, подвергаемый стадии омыления, (2) способ добавления компонента (В2') во время проведения реакции омыления сополимера этилена-винилового сложного эфира на стадии омыления, (3) способ перемешивания с компонентом (В2') после получения сополимера этилена-винилового спирта на стадии омыления и тому подобное.

В соответствии со способом получения композиции смолы настоящего изобретения стадию перемешивания проводят позже, чем описанная выше стадия сополимеризации, и стадию перемешивания более предпочтительно проводят в системе, в которой концентрация винилового сложного эфира является не большей чем 1000 ч./млн. В случае добавления компонента (B2') к системе, в которой концентрация винилового сложного эфира является большей чем 1000 ч./млн, в конечной композиции смолы эффект ингибирования окрашивания, такого как пожелтение, едва ли будет достигнут, или окрашивание скорее может быть усилено.

В способе получения композиции смолы настоящего изобретения стадию перемешивания предпочтительно проводят на описанной выше стадии омыления. В данном случае примерами проведения стадии перемешивания на стадии омыления являются способы, такие как (1) способ предварительного добавления компонента (B2') к сополимеру этилена-винилового сложного эфира, подвергаемому стадии омыления, (2) способ добавления компонента (B2') во время проведения реакции омыления сополимера этилена-винилового сложного эфира на стадии омыления и тому подобное. В случае проведения стадии перемешивания на стадии омыления ингибируют тепловое ухудшение качества и тому подобное, чему EVOH может быть подвергнут во время стадии получения после стадии омыления, в результате чего при получении композиции смолы цветовые характеристики улучшаются.

В том случае, в котором на стадии омыления проводят стадию перемешивания, реакцию омыления сополимера этилена-винилового сложного эфира обычно проводят в состоянии, в котором сополимер этилена-винилового сложного эфира растворяют в растворителе, так что компонент (B') предпочтительно добавляют в форме многовалентной карбоновой кислоты, растворимой в том же самом растворителе.

В дополнение к этому, после проведения реакции омыления на описанной выше стадии омыления зачастую проводят нейтрализацию остаточного щелочного катализатора, и компонент (В2') также может быть использован в качестве кислоты, использующейся для нейтрализации.

Предпочитается, чтобы способ получения композиции смолы настоящего изобретения в дополнение к вышеупомянутой каждой стадии, кроме того, включал бы

стадию гранулирования, на которой содержащие воду гранулы сополимера этилена-винилового спирта получают в результате проведения операции гранулирования из раствора, включающего сополимер этилена-винилового спирта, полученного на стадии омыления (стадия 3), и

стадию высушивания, на которой содержащие воду гранулы высушивают для получения композиции смолы, включающей сополимер этилена-винилового спирта, (стадия 4), и

стадию перемешивания проводят после стадии гранулирования. Кроме того, в соответствии со способом может быть эффективно получена композиция смолы, характеризующаяся пониженным пожелтением при формовании из расплава.

Стадия 3

При получении EVOH сополимер этилена-винилового спирта, полученный в результате омыления сополимера этилена-винилового сложного эфира при использовании стадии омыления, обычно получают в форме раствора, в котором сополимер растворен в растворителе, включающем растворитель, использующийся в реакции омыления. В раствор включены катализатор, такой как щелочь, использующаяся для проведения реакции омыления, и ацетат натрия, который образуется в качестве побочного продукта, и тому подобное, так что для их удаления проводят промывание. В целях облегчения операции промывания предпочитается, чтобы раствор сополимера этилена-винилового спирта, полученный на стадии омыления, был бы гранулирован для получения содержащих воду гранул EVOH.

На операцию гранулирования для получения содержащих воду гранул EVOH из раствора сополимера этилена-винилового спирта на стадии гранулирования никаких конкретных ограничений не накладывают, и могут быть использованы хорошо известные способы, такие как способ, по которому получают цилиндрические содержащие воду гранулы EVOH в результате экструдирования раствора сополимера этилена-винилового спирта в коагулирующую ванну, включающую охлажденный плохой растворитель, для получения формы пряди с последующими охлаждением и затвердеванием, а после этого резкой при использовании машины для резки прядей, или способ, по которому в результате подобного экструдирования раствора сополимера этилена-винилового спирта в коагулирующую ванну с последующей непосредственной резкой при использовании дискового ножа получают содержащие воду гранулы EVOH, имеющие форму от эллипсоидальной (в форме, подобной камню) до сферической, и тому подобное. В альтернативном варианте, подходящим образом могут быть использованы способ, по которому получают содержащие воду гранулы EVOH в результате введения раствора сополимера этилена-винилового спирта в контакт с водяными парами для предварительного получения содержащей воду композиции смолы EVOH с последующей резкой, в соответствии со способом, описанным в японской нерассмотренной патентной заявке, публикации № 2002-121290, и тому подобное.

Уровень влагосодержания в содержащих воду гранулах EVOH, полученных по данным способам, находится в диапазоне предпочтительно от 50 до 200% (мас.), более предпочтительно от 60 до 180% (мас.), а, кроме того, предпочтительно от 70 до 150% (мас.), в расчете на сухую массу EVOH.

Стадия 4

Содержащие воду гранулы EVOH, полученные на стадии гранулирования, предпочтительно получают в виде гранул композиции смолы, включающей EVOH, в конечном счете, в результате высушивания на стадии высушивания. Уровень влагосодержания в гранулах композиции смолы после высушивания является предпочтительно не большим чем 1,0% (мас.), более предпочтительно не большим чем 0,8% (мас.), а, кроме того, предпочтительно не большим чем 0,5% (мас.), в расчете на совокупное количество гранул композиции смолы в целях предотвращения возникновения проблем при формовании, таких как образование пустот вследствие пенообразования при формующей переработке.

На способ высушивания содержащих воду гранул EVOH никаких конкретных ограничений не накладывают, и могут быть использованы хорошо известные различные типы способов, и подходящие для использования примеры способов включают высушивание вентилированием, высушивание в кипящем слое и тому подобное. Данные способы высушивания могут быть использованы либо индивидуально, либо в комбинации из их множества, так как, например, высушивание в кипящем слое с последующим высушиванием вентилированием. Высушивающая обработка может быть проведена по любому способу при использовании системы непрерывного действия или системы периодического действия. В случае реализации множества способов высушивания в комбинации для каждого способа высушивания по усмотрению исполнителя могут быть выбраны система непрерывного действия или система периодического действия. Высушивание при низкой концентрации кислорода или в состоянии, свободном от кислорода, также является предпочтительным тем, что во время высушивания может быть уменьшено ухудшение качества композиции смолы под действием кислорода.

Стадия α (2)

В качестве способа проведения стадии перемешивания после стадии гранулирования подходящим образом используют способ, такой как (1) способ введения содержащих воду гранул EVOH в контакт с раствором, содержащим компонент (В2'), или (2) способ плавления и замешивания содержащих воду гранул EVOH и компонента (В2') в экструдере. Необходимо отметить то, что в каждом случае одновременно с EVOH могут быть перемешаны компонент (В1), компонент (С) и другие компоненты (компонент (D), компонент (Е) и тому подобное).

В качестве способа проведения стадии перемешивания после стадии гранулирования предпочтительным является способ погружения содержащих воду гранул в раствор, содержащий компонент (В2'), после стадии гранулирования и до стадии высушивания. В соответствии с данным способом компонент (В2') может быть эффективно примешан к композиции смолы, и более эффективно может быть получена композиция смолы, характеризующаяся пониженным пожелтением при формовании из расплава.

В том случае, в котором содержащие воду гранулы EVOH погружают в раствор, включающий по мере надобности компонент (В2') и другие компоненты, использующиеся содержащие воду гранулы могут иметь произвольную форму, такую как форма порошка, гранул, сферической или цилиндрической крошки. Кроме того, для проведения операции могут быть использованы любые из способов с применением системы периодического действия и системы непрерывного действия. В том случае, в котором операцию проводят при использовании системы периодического действия, массовое соотношение (соотношение ванны) между EVOH в содержащих воду гранулах и раствором, содержащим каждый компонент, будет предпочтительно не меньшим чем 3, более предпочтительно не меньшим чем 10, а, кроме того, предпочтительно не меньшим чем 20. В том случае, в котором операцию проводят при использовании системы непрерывного действия, подходящим образом может быть использован любой из обычно хорошо известных аппаратов, относящихся к колонному типу. Хотя подходящий для использования диапазон времени погружения варьируется в зависимости от формы содержащих воду гранул, в том случае, в котором EVOH имеет дисперсную форму, имеющую средний диаметр в диапазоне приблизительно от 1 до 10 мм, время погружения будет не меньшим чем 1 час, а предпочтительно не меньшим чем 2 часа.

Что касается обработки погружением в раствор, то каждый компонент, содержащийся в композиции смолы, может быть погружен во множество растворов, в которых каждый компонент растворен индивидуально, или обработка погружением может быть проведена сразу при использовании жидкости, в которой растворено множество компонентов, и в свете упрощения стадий обработку погружением предпочтительно проводят при использовании раствора, включающего все компоненты, отличные от EVOH.

В случае получения раствора, содержащего такой компонент, отличный от EVOH, каждый компонент может быть независимо в каждом случае растворен в растворителе, но также может быть использован и раствор, в котором некоторые компоненты образуют друг с другом соль. На концентрацию каждого компонента в растворе никаких конкретных ограничений не накладывают, и она может быть надлежащим образом отрегулирована, так чтобы в композиции смолы, полученной, в конечном счете, был бы получен предполагаемый уровень содержания каждого компонента. На растворитель раствора никаких конкретных ограничений не накладывают, и предпочтительной является вода по причинам удобства в обращении и тому подобному.

В дополнение к этому, в случае плавления и замешивания содержащих воду гранул EVOH и компонента (В2') в экструдере на стадии перемешивания подходящим образом могут быть использованы, например, способ, описанный в японской нерассмотренной патентной заявке, публикации № 2002-284811, и тому подобное.

В способе получения композиции смолы настоящего изобретения также предпочитается, чтобы стадия перемешивания была бы проведена на описанной выше стадии гранулирования. Таким образом, перемешивание компонента (В2') с EVOH на стадии гранулирования делает возможным получение гомогенного содержания компонента (B2') в содержащих воду гранулах EVOH. В соответствии с этим, в том случае, в котором компонент (В2') содержится в EVOH в результате погружения содержащих воду гранул EVOH в раствор, включающий компонент (В2'), позже, чем стадия гранулирования, имеет место преимущество, заключающееся в возможности сокращения времени погружения, и, кроме того, при получении композиции смолы улучшаются цветовые характеристики.

Многослойная конструкция

Многослойной конструкцией настоящего изобретения является многослойная конструкция, снабженная, по меньшей мере, одним слоем, полученным из композиции смолы настоящего изобретения. На структуру слоев многослойной конструкции никаких конкретных ограничений не накладывают; однако, при том условии, что: слой, полученный из композиции смолы настоящего изобретения, обозначают как Е; слой, полученный из клеящей смолы, обозначают как Ad; а слой, полученный из термопластичной смолы, обозначают как Т, примеры структуры слоев включают Т/Е/Т, E/Ad/T, T/Ad/E/Ad/T и тому подобное. Каждый слой из данных может быть либо однослойным, либо многослойным.

На способ получения многослойной конструкции никаких конкретных ограничений не накладывают. Например, примерами могут быть способ экструдирования из расплава термопластичной смолы на формованный продукт, полученный из композиции смолы настоящего изобретения (пленку, лист и тому подобное); способ соэкструдирования композиции смолы настоящего изобретения и другой термопластичной смолы; способ совместного литьевого формования композиции смолы настоящего изобретения с термопластичной смолой; способ ламинирования формованного изделия, полученного из композиции смолы настоящего изобретения, и пленки или листа из другого материала основы при использовании хорошо известного клея, такого как органическое соединение титана, изоцианатное соединение или соединение на основе сложного полиэфира; и тому подобное.

В числе данных способов предпочтительно используют способ соэкструдирования композиции смолы настоящего изобретения и другой термопластичной смолы. Композиция смолы настоящего изобретения демонстрирует превосходные долговременную перерабатываемость и характеристики внешнего вида, а, в частности, возникновение окрашивания является менее вероятным даже при плавлении при сравнительно высокой температуре. Поэтому даже при соэкструдировании композиции смолы настоящего изобретения и другой термопластичной смолы, характеризующейся сравнительно высокой температурой плавления, может быть получена многослойная конструкция, которой сопутствует подавление возникновения окрашивания, такого как пожелтение, и которая демонстрирует превосходный внешний вид.

Примеры термопластичной смолы, использующейся для другого слоя в многослойной конструкции, включают: гомополимеры олефина или его сополимеры, такие как линейный полиэтилен низкой плотности, полиэтилен низкой плотности, полиэтилен средней плотности, полиэтилен высокой плотности, сополимеры этилена-винилацетата, сополимеры этилена-пропилена, полипропилен и сополимеры пропилена-α-олефина (α-олефина, содержащего от 4 до 20 атомов углерода), полибутен, полипентен; сложные полиэфиры, такие как полиэтилентерефталат; полиамиды, такие как эластомерные сложные полиэфиры, найлон-6 и найлон-6,6; полистирол, поливинилхлорид, поливинилиденхлорид, акриловые смолы, смолы на основе винилового сложного эфира, полиуретановые эластомеры, поликарбонат, хлорированный полиэтилен, хлорированный полипропилен и тому подобное. В их числе предпочтительно используют полипропилен, полиэтилен, сополимеры этилена-пропилена, сополимеры этилена-винилацетата, полиамиды, полистирол, сложные полиэфиры.

На вышеупомянутую клеящую смолу никаких конкретных ограничений не накладывают до тех пор, пока она будет характеризоваться слипаемостью с композицией смолы, которая включает EVOH настоящего изобретения, и термопластичной смолой, но предпочтительными являются клеящие смолы, содержащие полиолефин, модифицированный карбоновой кислотой. В качестве полиолефина, модифицированного карбоновой кислотой, подходящим образом может быть использован модифицированный полимер, произведенный из олефина, содержащий карбоксильную группу, который получают в результате обеспечения химического связывания этиленненасыщенной карбоновой кислоты, ее сложного эфира или ее ангидрида (например, по реакции присоединения, реакции прививки и тому подобному) с полимером, произведенным из олефина. Произведенный из олефина полимер, упоминаемый в настоящем документе, обозначает полиолефины, такие как полиэтилен (низкого давления, среднего давления, высокого давления), линейный полиэтилен низкого давления, полипропилен и полибутен, сополимеры (например, сополимеры этилена-винилацетата, сополимеры этилена-этилакрилата и тому подобное) олефина и другого мономера (винилового сложного эфира, сложного эфира ненасыщенной карбоновой кислоты и тому подобного). В их числе, в частности, предпочтительными являются линейный полиэтилен низкой плотности, сополимеры этилена-винилацетата (уровень содержания винилацетата находится в диапазоне от 5% (мас.) до 55% (мас.)) и сополимеры этилена-этилакрилата (уровень содержания этилакрилата находится в диапазоне от 8% (мас.) до 35% (мас.)), а, в частности, предпочтительными являются линейный полиэтилен низкой плотности и сополимеры этилена-винилацетата. Примерами в качестве этиленненасыщенной карбоновой кислоты, ее сложного эфира или ее ангидрида являются этиленненасыщенные монокарбоновые кислоты или их сложные эфиры, этиленненасыщенные дикарбоновые кислоты или их сложные моно- или диэфиры или их ангидриды, и в их числе предпочтительными являются ангидриды этиленненасыщенных дикарбоновых кислот. Говоря конкретно, включаются малеиновая кислота, фумаровая кислота, итаконовая кислота, малеиновый ангидрид, итаконовый ангидрид, малеиновый монометиловый сложный эфир, малеиновый моноэтиловый сложный эфир, малеиновый диэтиловый сложный эфир, фумаровый монометиловый сложный эфир и тому подобное, а, в частности, подходящим для использования является малеиновый ангидрид.