Изобретение относится к области технологий изготовления пленочных электретов и может бать использовано при производстве различных датчиков и преобразователей акустической энергии.

Известен способ изготовления пленочного электрета из олигомерных термореактивных смол в процессе их отверждения путем воздействия дневного и ультрафиолетового излучения, в результате чего образуется поверхностный электрический заряд [1]. Недостатком указанного способа является трудно контролируемый процесс образования поверхностных зарядов и низкая величина его плотности порядка 5,2×10-3 Кл/м2

Известен способ изготовления пленочного электрета, включающем нанесение на металлический электрод слоя фторполимера, нанесение на поверхность фторполимера дискретного слоя, состоящего из изолированных друг от друга наноразмерных агрегатов титаносодержащих наноструктур, и последующее злектретирование в положительном коронном разряде, перед нанесением титаносодержащих наноструктур поверхность фторполимера обрабатывают плазмой высокочастотного емкостного разряда в атмосфере насыщенного водяного пара [2]. Недостатком указанного способа является сложный многостадийный процесс изготовления. Поверхностная плотность заряда 2×10-7- 5×10-9 Кл/м2.

Цель изобретения – стабильная и высокая плотность поверхностного заряда в пленочных электретах при более технологичном процессе их изготовления.

Искомый технический результат достигается за счет того, что в предлагаемом способе используются молекулы с большим дипольным моментом (металлокомплекса), интеркалированные в предварительно растворенную полимерную матрицу при последующем воздействии постоянного электрического поля, выдержка раствора полимерной матрицы, с интеркалированными молекулами, в электрическом поле продолжается до полного испарения растворителя.

В качестве металлокомплекса можно использовать порфины, циклены, амиды переходных элементов.

В качестве полимерной матрицы следует использовать полимеры, обладающие пленкообразующими свойствами, хорошей теплостойкостью и обеспечивающие надежную работу пленки при температурах выше 130 град Цельсия. К ним относятся поливинилхлорид, поликарбонат, эфиры целлюлозы и другие им подобные. Чтобы произошла интерколяция молекул с большим дипольным моментом полимерную матрицу предварительно растворяют. Выбор растворителя определяется природой полимера и металлокомплекса. Растворитель должен растворить то и другое.

Сущность изобретения состоит в том, что выдержка раствора полимерной матрицы, с интеркалированными молекулами, в электрическом поле продолжается до полного испарения растворителя.

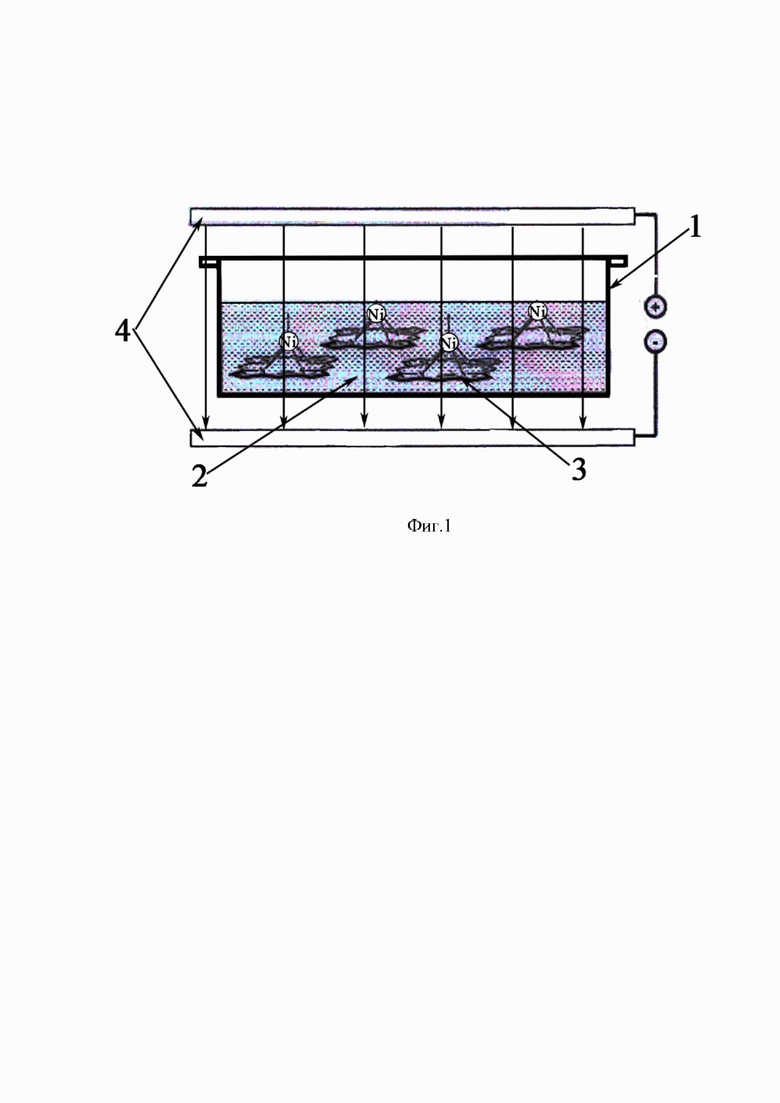

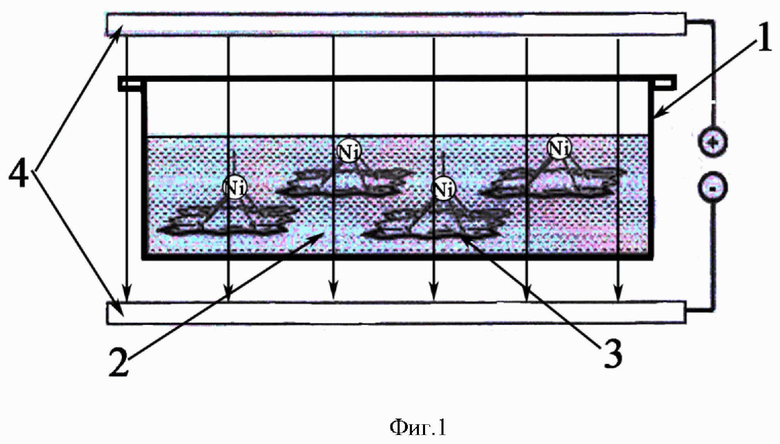

На Фиг.1 изображена схема установки для реализации предлагаемого способа. Она состоит из кюветы-1, в которой находится раствор полимерной матрицы-2, содержащей металлокомплексы-3, электроды-4, создающие постоянное электрическое поле.

Последовательность операций при реализации заявленного способа состоит в следующем.

Пример 1. Получение электретного материала с использованием BiI-EP II: для этого металлокомплекса можно использовать только полимеры, в которых нет остаточного содержания кислоты. В раствор металлокомплекса порфирина в ацетоне при перемешивании добавляли 1 г ПВА и растворяли при комнатной температуре при отсутствии света в течение 36 часов до получения однородной системы. Из полученного 4% раствора полимера в ацетоне, содержащем различные количества комплекса порфирина, готовили пленки методом сухого формования на стеклянную поверхность чашки Петри. Формование пленочного композита проводили при комнатной температуре в постоянном электрическом поле напряженностью 2–4 кВ/см до полного испарения растворителя . Полученные пленки толщиной 0.1–0.2 мм снимали с поверхности подложки и сушили до постоянной массы при 40 °С для удаления из матрицы остаточного ацетона.

Слой меди толщиной 100 нм наносили с двух сторон на сформованные пленки методом магнетронного распыления на плазмохимической установке МИР-2. При использовании висмут(III)-иод этиопорфирина II формирование пленок проводили при постоянном спектральном контроле состояния металлокомплекса в растворе, в связи с низкой стабильностью этого металлопорфирина, и возможные следы кислоты как в растворителе, так и в полимере могут привести к деметаллированию металлокомплекса порфирина.

Пример2. Получение электретного материала с использованием TiOEP или VOEP; 0,01 г металлопорфирина растворяли в 15 мл тетрагидрофурана (ТГФ).

К 1 г поливинилхллорида (ПВХ) добавляли 0,25 мл пластификатора ДОФ, затем 10 мл растворителя ТГФ и оставляли для набухания полимера на 1 сутки. Затем к полученному раствору полимера приливали раствор металлопорфирина, перемешивали, контролировали по электронным спектрам поглощения состояние порфирина в растворе, и выливали полученный вязкий раствор на стеклянную поверхность чашки Петри, затем помещали ячейку с раствором в установку для получения пленок в электрическом поле (схема приведена на рис.). Формирование порфиринсодержащего полимерного композита проводили при комнатной температуре в постоянном электрическом поле напряжением 40 - 100 В/м до полного испарения растворителя.

Полученные полимерные пленки толщиной 0.1–0.3 мм снимали с поверхности подложки и сушили до постоянной массы при 40 °С для удаления из матрицы остаточного ТГФ. Затем методом магнетронного распыления наносили на поверхность пленки с двух сторон тонкий слой меди в качестве электрода.

Ограничением применения данной методики является растворимость порфиринов в выбранных растворителях, так, например, в случае увеличения концентрации TiOEP до 0,02 г наблюдается агрегация металлокомплекса порфирина и выпадение его в осадок в процессе формирования пленки.

Время существования электретного эффекта большое и определяется временем деградации полимерной матрицы.

Измеренная начальная поверхностная плотность заряда 5,2×10-3 Кл/м2.

Источники информации

1. Марценюк В.В., Студенцов В.Н., Новые полимерные электреты на основе реактопластов. Пластические массы, № 3-4, 2019, С 47-49.

2. Патент RU 2 528 618 C1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ ЭЛЕКТРЕТ | 2023 |

|

RU2825438C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО ЭЛЕКТРЕТА | 2011 |

|

RU2477540C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО ЭЛЕКТРЕТА | 2012 |

|

RU2523337C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО ЭЛЕКТРЕТА | 2013 |

|

RU2528618C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРЕТНОГО МАТЕРИАЛА НА ОСНОВЕ ФТОРПОЛИМЕРА | 2020 |

|

RU2748032C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРЕТНОГО МАТЕРИАЛА | 2023 |

|

RU2812339C1 |

| Способ изготовления полимерных пленочных электретов | 1978 |

|

SU758939A1 |

| Способ получения дисперсных полимерных электретов | 2024 |

|

RU2839734C1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ, УПАКОВКА И НОСИТЕЛЬ, ВЫПОЛНЕННЫЕ НА ОСНОВЕ КОМПОЗИТНОГО МАТЕРИАЛА, И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА | 2008 |

|

RU2379066C1 |

| ДАТЧИК ГАЗООБРАЗНОГО АММИАКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛОКОМПЛЕКСОВ ПОРФИРИНОВ | 1996 |

|

RU2172486C2 |

Изобретение относится к области технологий изготовления пленочных электретов и может бать использовано при производстве различных датчиков и преобразователей акустической энергии. Способ изготовления пленочного электрета, в котором используются молекулы с большим дипольным моментом (металлокомплекса), интеркалированные в предварительно растворенную полимерную матрицу при последующем воздействии постоянного электрического поля, выдержка раствора полимерной матрицы, с интеркалированными молекулами, в электрическом поле продолжается до полного испарения растворителя. В качестве металлокомплекса используют порфины, циклены, амиды переходных элементов. Техническим результатом является стабильная и высокая плотность поверхностного заряда в пленочных электретах при более технологичном процессе их изготовления. 1 ил., 2 пр.

Способ изготовления пленочного электрета, отличающийся тем, что в качестве металлокомплекса используют порфины, циклены, амиды переходных элементов, интеркалированные в предварительно растворенную полимерную матрицу при последующем воздействии постоянного электрического поля, выдержка раствора полимерной матрицы с интеркалированными молекулами в электрическом поле продолжается до полного испарения растворителя.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО ЭЛЕКТРЕТА | 2013 |

|

RU2528618C1 |

| US 4527218 A, 02.07.1985 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРЕТНОГО МАТЕРИАЛА НА ОСНОВЕ ФТОРПОЛИМЕРА | 2020 |

|

RU2748032C1 |

| US 3702493 A, 14.11.1972 | |||

| US 8776367 B2, 15.07.2014. | |||

Авторы

Даты

2023-04-04—Публикация

2022-05-04—Подача