Область техники

Предложенное изобретение относится к способу получения дисперсных полимерных электретов для различных областей техники в качестве источников внешнего электрического поля, в частности, дисперсные полимерные электреты могут быть применены в медицине для поляризации веществ и активации регенеративных процессов в тканях.

Уровень техники

Из уровня техники известно техническое решение (патент на изобретение РФ 2477540, опубл. 10.03.2013), которое относится к способу получения пленочных электретов, и может быть использовано, например, при производстве биполярных электретных микрофонов и нового класса пьезодатчиков на основе ламинированных электретных пленок, обладающих гигантским пьезомодулем (до 1000 нКл/Н). Технический результат - повышение величины и стабильности поверхностной плотности положительного заряда в пленочных фторполимерах. Технический результат достигается тем, что на поверхность фторполимерной пленки наносят дискретный слой, состоящий из изолированных друг от друга наноразмерных агрегатов титансодержащих наноструктур. Нанесение наноразмерных агрегатов титансодержащих наноструктур осуществляется при помощи химической нанотехнологии, основанной на принципах метода молекулярного наслаивания. В реакторе проточного типа производится обработка поверхности полимера парами тетрахлорида титана. В результате к углеродной цепи поверхностных макромолекул, за счет обменных химических реакций, прививаются титансодержащие наноструктуры вида О-Ti(Cl)3. Агрегаты таких наноструктур имеют округлую форму диаметром 80-200 нм в плане и толщину порядка 20-30 нм. Титансодержащие наноструктуры являются глубокими ловушками для положительного заряда и, кроме того, значительно снижают молекулярную подвижность, что приводит к увеличению стабильности поверхностной плотности положительного заряда, сообщаемого фторполимеру при электретировании.

Однако данный способ не позволяет получить дисперсные полимерные электреты, которые обладают большей поверхностной площадью для формирования новых энергетических центров в процессе обработки и, соответственно, известный способ не позволяет получить электреты с большой плотностью заряда.

Раскрытие изобретения

Прежде всего необходимо отметить, что в рамках настоящей заявки под электретами понимаются электрические аналоги постоянных магнитов, физика работы которых основана на достаточно сложных явлениях, лежащих в основе электретного состояния диэлектриков. Электреты относятся к классу активных диэлектриков и представляют собой материалы, способные после снятия внешнего воздействия сохранять длительное время (месяцы и даже годы) остаточную поляризацию и генерировать сравнительно сильное (до 106 В/м) квазистатическое (медленно меняющееся во времени) электрическое поле. Таким образом, электретный эффект - это способность диэлектриков накапливать и длительное время сохранять электрические заряды.

В данном техническом решении в качестве материла для получения электретов выбраны полимеры.

По элементному составу имеющиеся полимерные электреты делятся на две категории: фторсодержащие полимеры и нефторсодержащие. Фторированный этиленпропилен (ФЭП), политетрафторэтилен (ПТФЭ), перфтор (1-бутенилвинилвиниловый эфир) полимер, поливинилиденфторид (ПВДФ) и т. д., классифицируются как фторированные полимерные электреты. К полимерам, не содержащим фтора, относятся, такие как каптон, парилен, эпоксиды или простые полиэфиры и т.д.

На сегодняшний день встречаются пленочные и волокнистые формы изделий из полимерных электретов. Наивысшую пьезо- и пироэлектрическую активность имеют полимеры на основе винилиденфторида. Так, пьезоэлектрическая пленка из поливинилденфторида (ПВДФ), как преобразователь механической энергии в электрическую, превосходит по чувствительности кварц и значительно керамику. Кроме того, пьезоэлектрической пленке можно придавать практически любую форму, без какой-либо потери ее активности, она обладает хорошей механической прочностью и ударостойкостью. Также известно, что стабильность потенциала волокнитов на основе полиэтилена и полипропилена лучше, чем у пленок из тех же материалов. Это обусловило широкое применение волокнитов при создании фильтров. Предполагается, что высокая стабильность потенциала волокнитов связана с наличием в них нестехиометрических дефектов (карбонильные группы и ненасыщенные звенья).

Однако, электреты, выполненные из полимерных материалов пленочной и волокнистой форм имеют недостаток - быстро теряют свои захваченные заряды, т.е. такие электреты не обладают стабильным поверхностным зарядом и как следствие имеют низкую плотность заряда, ограничены в значениях плотности поверхностного заряда.

Для решения указанной проблемы, а именно, повышения стабильности поверхностных зарядов полимерных электретов прибегают к различного рода воздействиям на поверхностную структуру полимеров с целью развития микрорельефа (создания поверхностных дефектов структуры полимера). Возникающие дефекты играют роль так называемых «ловушек» или ячеек заряда.

Ячейки или «ловушки» заряда - это электрически активные дефекты материала, способные захватывать внешние заряды в результате воздействия энергетических факторов: радиации, механических воздействий, постоянного электрического поля, пучка электронов, коронного разряда и др. Наиболее распространенные технологии создания электретов: термполяризация и коронный разряд.

Природа поверхностных дефектов в случае высокомолекулярных соединений зависит от кинетических особенностей процесса кристаллизации полимерных структур, а также от характера физического и химического воздействия на уже сформированную полимерную цепь. В полимерах возможны следующие типы дефектов: концы макромолекулы, петли, иные супрамолекулярные конструкции и точечные дефекты, сдвиговые дислокации.

Таким образом, диэлектрик переходит в электретное состояние в результате воздействия энергетических факторов и последующем захвате инжектированных зарядов имеющимися дефектами (ловушками) в полимерной структуре, а также поляризации (в случае полярных веществ).

С одной стороны, ловушки не только захватывают и удерживают инжектированные заряды, но и в тоже время являются источниками утечки зарядов.

Кроме того, в полимерах могут возникать молекулярные релаксационные процессы различного характера в зависимости от типа обретенных зарядов. Температура применения электретов влияет на движение молекулярных групп и сегментов основной цепи. Чем выше температура, тем интенсивнее и глубже подвижность, которая влияет и побуждает на перестройку основной цепи полимеров, что соответственно влияет на время релаксации: движение молекулярных групп стимулирует релаксацию инжектированных зарядов, перестройка основной цепи - релаксацию пространственных зарядов.

Поэтому важным фактором для повышения стабильности и плотности заряда является глубина ячеек. Именно глубина ячеек оказывает прямое влияние на время релаксации зарядов. Чем глубже дефект, тем больше возможность у заряда проникнуть в более глубокие слои полимера. Таким образом, тем больший путь необходимо преодолеть заряду для его освобождения из ловушки (т.е. время релаксации увеличивается).

В связи с вышеизложенным целью изобретения является разработка способа получения химически активированных дисперсных полимерных электретных частиц с высокой плотностью заряда по сравнению с величиной обретаемого заряда пленочными полимерными электретами в электростатическом поле коронного разряда.

Технический результат, на достижение которого направлено предлагаемое техническое решение заключается в повышении плотности заряда полимерного электрета.

Данный технический результат достигается благодаря применению предложенного способа получения дисперсных полимерных электретов, включающего этапы обработки полимерных материалов, на которых осуществляют их измельчение до получения полимерных частиц с поверхностными дефектами методом дробления и их направление на промывку водным раствором детергентов, после чего промытые полимерные частицы с поверхностными дефектами подвергают химической активации и направляют на сушку, после которой химически активированные полимерные частицы подвергают электризации в электростатическом поле коронного разряда так, что полученные в процессе дробления и обработки химическим активатором поверхностные дефекты полимерных частиц приобретают роль ячеек (ловушек) и накапливают электрические заряды, причем процесс химической активации заключается в использовании химического активатора, который обеспечивает возможность увеличения глубины уже существующих поверхностных дефектов и формирования новых дефектов на поверхности полимерной частицы без её разрушения.

Химически активированные полимерные частицы, подвергаемые электризации в электростатическом поле коронного разряда, прогреты до 60° С.

Химический активатор представляет собой водный раствор кислоты или водный раствор щелочи или водный раствор ПАВ, которые обеспечивают возможность увеличения глубины уже существующих поверхностных дефектов и формирования новых дефектов на поверхности полимерной частицы без её разрушения.

Химический активатор представляет собой водный раствор серной кислоты или гидроксида натрия или алкилбензолсульфокислоты.

Краткое описание чертежей

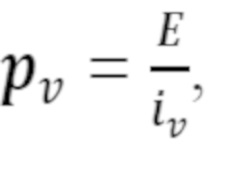

Фиг. 1. Микрофотография поверхности дробленого полипропилена до активации химическим реагентом (химическим активатором).

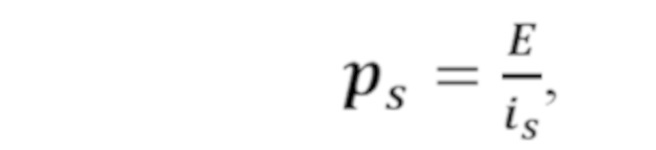

Фиг. 2. Микрофотография поверхности дробленого полипропилена, активированного раствором H2SO4.

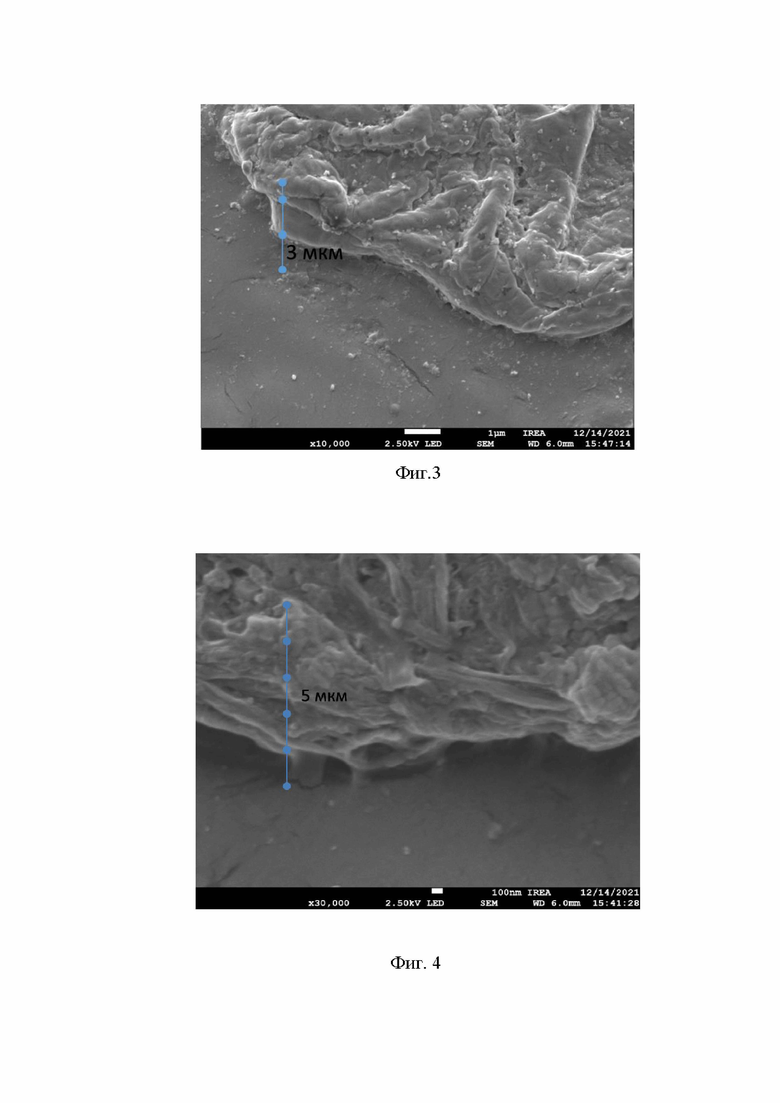

Фиг. 3. Микрофотография поверхности дробленого полипропилена, активированного раствором NaOH.

Фиг. 4. Микрофотография поверхности дробленого полипропилена, активированного раствором АБСК.

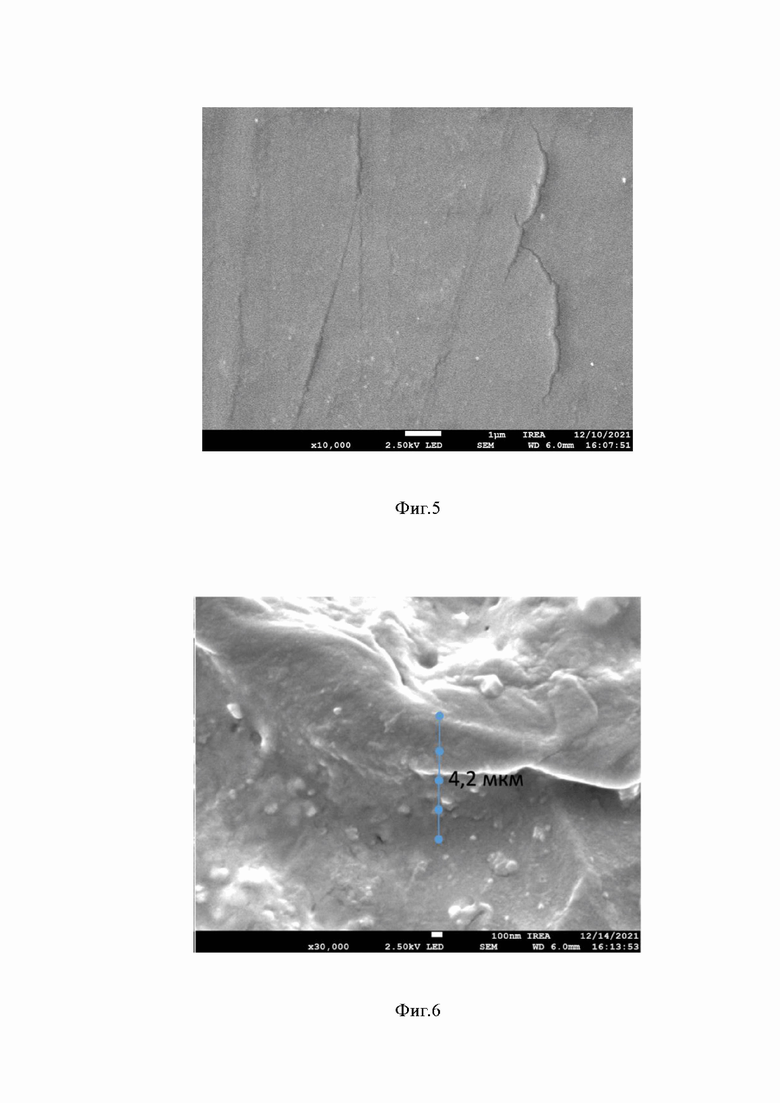

Фиг. 5. Микрофотография поверхности дробленого полиэтилентерефталата до активации химическим реагентом (химическим активатором).

Фиг.6 Микрофотография поверхности дробленого полиэтилентерефталата, активированного раствором АБСК.

Фиг.7 Микрофотография поверхности дробленого полиэтилентерефталата, активированного раствором NaOH.

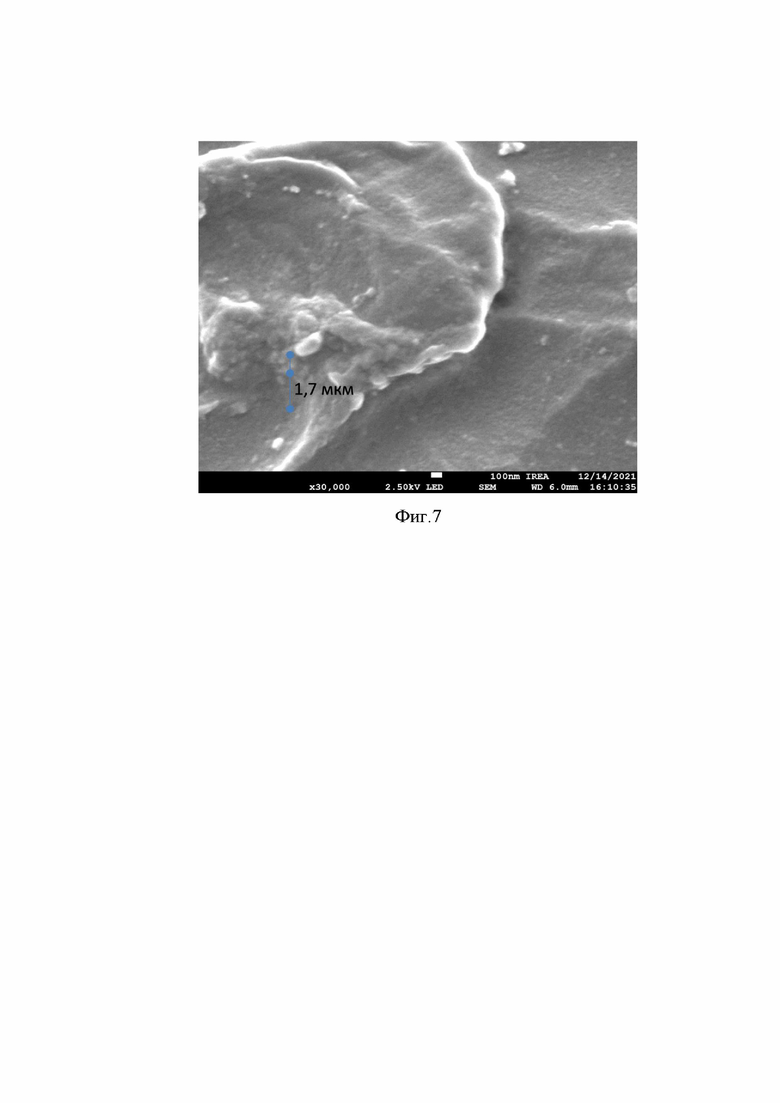

Фиг.8 Технологическая схема реализации способа получения дисперсных полимерных электретов.

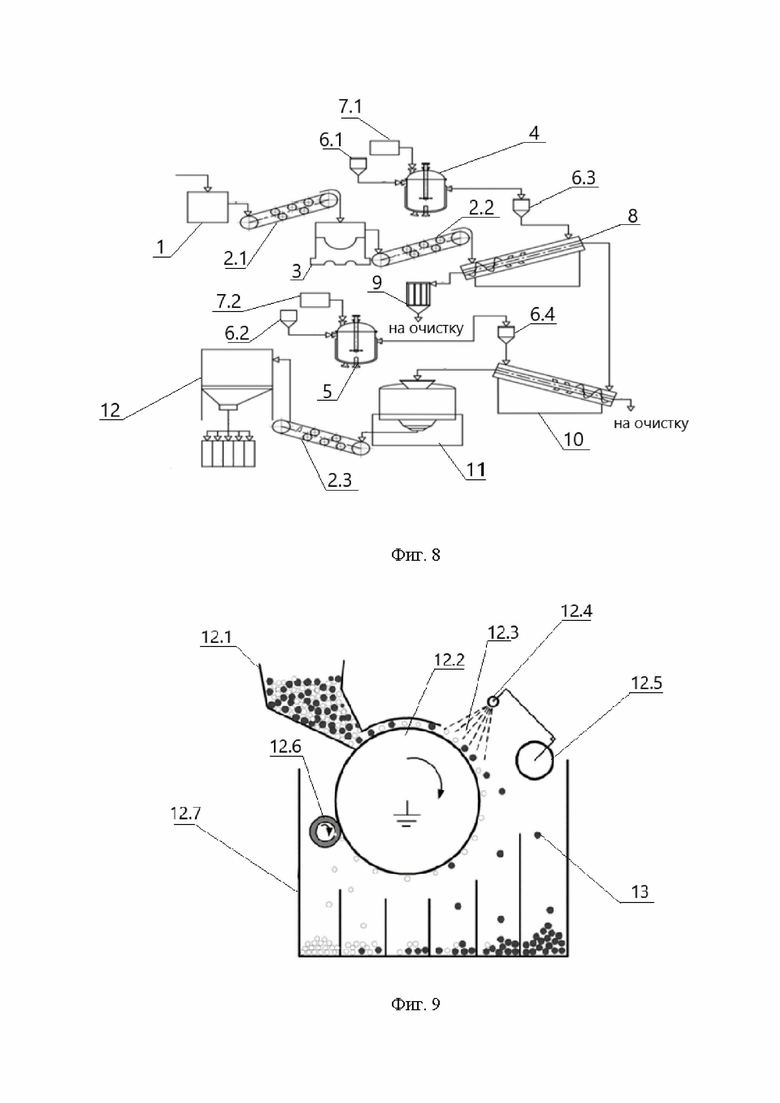

Фиг. 9. Конструкция электростатического барабанного активатора.

Осуществление изобретения

Исходным материалом для получения электретов являются полимеры. Как указывалось выше, в качестве полимеров применяют как фторсодержащие полимеры (например, политетрафторэтилен (ПТФЭ), полиэтилентерефталат (ПЭТФ), фторированный этиленпропилен (ФЭП), полихлортрифторэтилен, полиэтилентетрафторэтилен и др.), так и нефторсодержащие (полипропилен (ПП), полиэтилен, полиэтилентерефталат, полистирол и др.). Выбор того или иного вида полимера определяется областью эксплуатации электретов.

Для того, чтобы диэлектрик, а в данном случае полимер, смог перейти в электретное состояние, необходимо воздействие на него энергетическими факторами, такими как электризация в коронном разряде.

Электризация в коронном разряде является наиболее технологичным способом получения электретов. Сравнительные исследования стабильности полимерных электретов, полученных различными методами, показали, что по такому параметру, как время релаксации поверхностного потенциала, короноэлектреты не уступают, а в большинстве случаев превосходят другие типы электретов.

Справедливость этого утверждения особенно четко проявляется при изготовлении электретов из неполярных полимеров, таких как ПТФЭ, сополимер тетрафторэтилена с гексафторпропиленом, полипропилен, полиэтилен и др.

В качестве коронирующих электродов при получении короноэлектретов могут быть использованы тонкие проволоки, иглы или лезвия.

Согласно предложенному способу для того, чтобы усилить эффект заряда, т.е. повысить возможную плотность заряда, которую может обрести электрет, и время релаксации, необходимо увеличить площадь контакта электретного материала с коронирующим электродом. Для увеличения площади контакта, а также глубины уже существующих ячеек и возникновения новых энергетических центров, равномерно рассредоточенных по всей поверхности, предварительно на структуру полимеров необходимо воздействовать физическим и химическим способами.

Ранее в уровне техники не рассматривался способ электризации полимерных частиц в электростатическом поле коронного разряда. Применение данного способа позволило получить дисперсные электретные полимерные частицы различных размеров (например: 0,5 - 5 мм, причем размер в целом зависит от возможностей оборудования, на котором осуществляют производство электретов и, соответственно, размер частиц может иметь и другие значения) за счет простоты и удобства технологического процесса, сравнительно небольшого времени прохождения частиц через электростатическое поле.

В качестве примера можно привести расчет с частицами, имеющими сферическую или приближенную к сферической форму. Так, если расположить сферичные измельченные частицы полимеров размером 0,1 см на площади 100 см2, то на 10 см придется 100 таких частиц, а соответственно на площадь 100 см2 придется 10 000 измельченных частиц. При площади сферы: S(сферы) =4πR2 = 4⋅3,14⋅0,01=0,1256 см2 площадь контакта сферических дисперсных полимерных частиц Sк 10 000*0,1256 см2 = 1256 см2.

Однако, расчет был проведен с учетом дефектов на поверхности измельченных частиц, которые возникают при дроблении с последующей химической активацией, что увеличивает площадь поверхности по сравнению со сферой. В этих расчетах принимается во внимание коэффициент Буссройда - отклонение поверхности от сферичной формы. Чем меньше эквивалентный радиус частиц, тем больше значение коэффициента Буссройда, который зависит от объема и площади поверхности частиц. При равных условиях активации у частиц с меньшим радиусом активнее развивается степень несферичности.

Соответственно при коронной зарядке дисперсных полимерных частиц в электростатическом барабанном сепараторе площадь контакта с коронирующим электродом увеличивается в более чем 1256 раз, по сравнению с полимерной пленкой, заряженной коронным разрядом. Данные этих расчетов подтверждены результатами анализа микрофотографий поверхности дробленых полимеров, активированных растворами ПАВ, представленными на фигурах 2-7.

В таблице 1 представлены основные электрические свойства полимеров, которые дают общую картину в различии типов полимеров между собой. Данные характеристики являются своего рода точкой опоры для подбора основных параметров процессов активации и электризации поверхностей частиц.

Таблица 1.

сопротивление, Ом⋅см

(1 мм)

(плёнка, степень кристалличности 60%)

(25 мм)

(степень кристалличности 26%)

1-2⋅1017

2,93

150-200 (10 мкм)

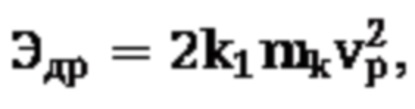

По электрическому сопротивлению полимерные материалы можно разделить на проводники (<103 Ом⋅см), антистатические материалы (от 103 до 109 Ом⋅см) и изоляторы (>109 Ом⋅см). Удельное объемное сопротивление (pv) - отношение напряженности электрического поля к плотности тока, проходящего через объем образца материала, удельное поверхностное сопротивление (ps) - отношение напряженности электрического поля к току на единицу ширины поверхности образца материала:

где Е - напряженность электрического поля (В/м); iv- плотность тока,

где Е - напряженность электрического поля (В/м); is- плотность поверхностного тока.

Зная удельные объемные и поверхностные сопротивления материалов, можно оценить плотность тока, который может пропустить через свой объем или поверхность каждый тип полимера при определенной напряженности.

Диэлектрическая проницаемость характеризует поведение диэлектрика в электрических полях, а именно увеличение емкости конденсатора (С) при внесении в него диэлектрика по сравнению с емкостью того же конденсатора с вакуумом (C0): ε=С/С0.

Таким образом, это параметр, отражающий поведение полимерного диэлектрика в переменном электрическом поле, также определяет полярность или неполярность диэлектрика, что дает знание о характере воздействия на полимер электрического поля.

Анализируя диэлектрические характеристики полиолефинов, был сделан вывод, что ПЭВД и ПП - это неполярные полимеры, ПЭНД, ПВХ, ПС, ПЭТФ, ПК относятся к группе малополярных полимеров, ПА - полярный полимер, ПУ - сильнополярный. Данные характеристики определили, что наиболее подходящий способ создания электрета - предварительная физико-химическая обработка поверхности с целью создания дефектов в виде трещин и свободных связей без нарушения объемной структуры во избежание потери основных качеств и свойств.

В случае механического воздействия в виде дробления для оценки энергии, которую необходимо приложить для разрыва связи, образования ячеек зарядов проводится сравнение табличных значений энергии молекулярной связи в таблице 2.

Таблица 2.

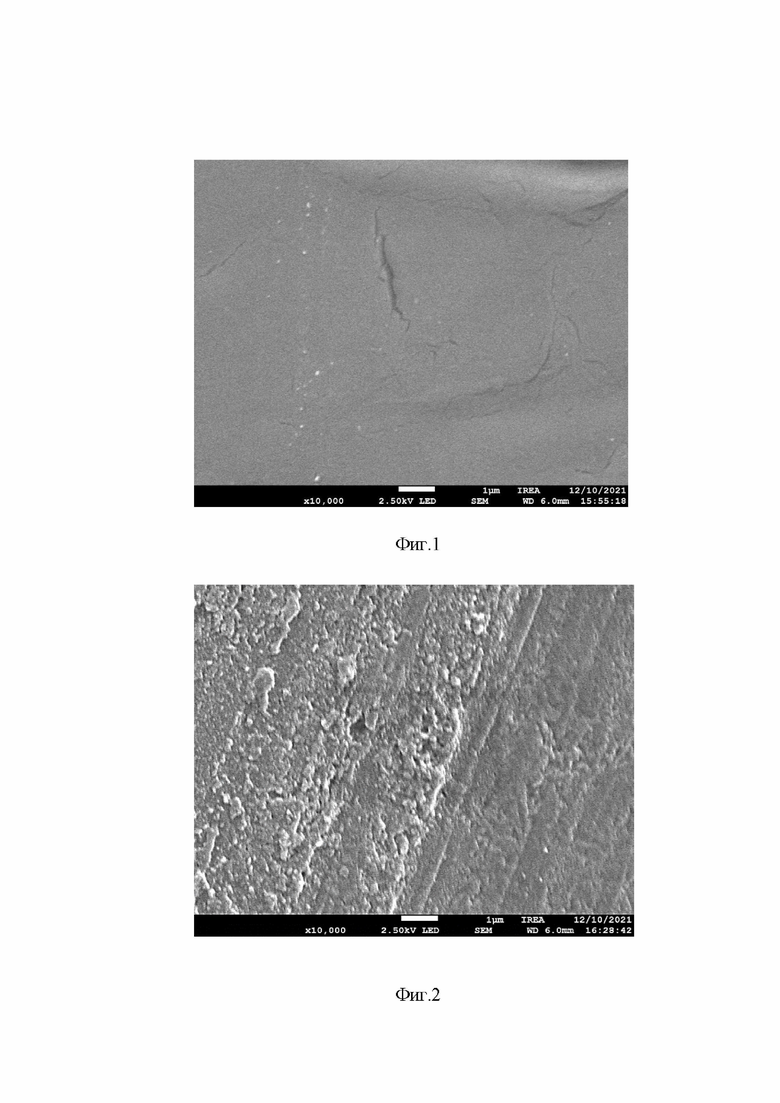

Значения силы удара (напряжения), которое необходимо для разрушения полимерного материала и получения эффективных размеров трещин ячеек, возможно пересчитать на параметр дробилки - окружную скорость ротора по общеизвестной формуле классической теории удара

где ρ - в кг/м3, Dсв- средневзвешенный размер исходного материала, м.

Для оценки энергии, используемой на разрушение (Эдр - Дж), применима формула А.И. Косарева:

где k1=0,9-0,95 - коэффициент, учитывающий условия процесса, mk-масса частицы, кг.

Итак, первоначально на структуру полимеров воздействуют физическим методом - измельчают полимер до получения полимерных частиц с поверхностными дефектами методом дробления. Для измельчения может быть применено любое устройство, известное специалисту из уровня техники и применяемое для дробления полимерных материалов, например, роторно-ножевая дробилка типа РМ 120М. Дробление является важной стадией предложенного способа, так как инициирует механодеструкцию поверхностных слоев полимера - образование поверхностных дефектов в структуре полимера, которые в последующем будут выполнять роль ячеек для захвата заряда.

Далее измельченные полимерные частицы направляют на промывку водным раствором детергента. В качестве детергента может быть использовано любое моющее средство, известное специалисту из уровня техники и применяемое для очистки поверхности твёрдых полимерных частиц от загрязнений.

Промытые полимерные частицы с уже поверхностными дефектами, образованными после стадии дробления, подвергают химической активации. Химическую активацию осуществляют с применением химического активатора. Химический активатор выбирается так, что он обеспечивает возможность увеличения глубины уже существующих поверхностных дефектов и формирования новых дефектов на поверхности полимерной частицы без её разрушения. Под разрушением в данном случае понимается полное разрушение частицы с потерей объемной структуры, которая могла бы обеспечить удержание электрических зарядов. Для проведения процесса химической активации может применяться любое известное специалисту из уровня техники устройство (например, типа смесителя), обеспечивающее полный контакт поверхности полимерных частиц с химическим активатором. Так, например, чистую полимерную смесь частиц помещают в емкость с магнитной мешалкой, в которую добавляют химический активатор. Процесс перемешивания частиц может длиться, например: 5, 10, 15, 25, 50 минут.

Химический активатор представляет собой водный раствор кислоты или водный раствор щелочи или водный раствор ПАВ.

Так, например в качестве химического активатора может быть выбран кислотный деструктор - водный раствор серной кислоты, щелочной деструктор - водный раствор щелочи (например, едкий натр или едкий калий), а также водные растворы ПАВ (например, алкилбензолсульфокислота, алкилбензолсульфонат натрия). Концентрации указанных растворов могут быть выбраны такими, как 1 моль/л; 1,5 моль/л; 2 моль/л.

Химический активатор подбирается эмпирическим путем, т.е. сравнивается их эффективность в отношении определенного вида полимера. Активация зависит от типа полимера, а именно его химической структуры, молекулярной массы, диэлектрических свойств, а также от самого типа активатора, температуры и времени обработки полимера. К конкретному полимеру химический активатор выбирается по одному для сравнения эффективности. Эффективность оценивается по возможности увеличения глубины уже существующих поверхностных дефектов и формирования новых дефектов на поверхности полимерной частицы без её разрушения. В исследовании были использованы, как щелочные, так и кислотные деструкторы, которые показали приблизительно равные значения размера ячеек, однако при обработке смеси полимеров растворами гидроксида натрия и калия, а также серной кислоты необходимо учитывать степень деградации полимеров, в особенности полимеров ПЭТФ. Поэтому при разработке технологии выбор деструктора должен зависеть от экологических, экономических факторов, а также от конечных характеристик вторичного сырья.

В качестве примера можно отметить, что ряд химических активаторов, был определен в процессе экспериментов для каждого из исследованных полимерных электретов. Как было указано выше в качестве таких химических активаторов может выступать водный раствор серной кислоты или водный раствор щелочи или водные растворы ПАВ. В таблице 3 для примера приведены основные показатели некоторых растворов-активаторов (могут быть и иные химические активаторы).

Таблица 3

R = С12Н25 - С14Н29

R = C14H29- С18Н37

Глубина дефектов, образованных в результате химического воздействия на поверхности исследованных полимеров, находится в диапазоне от 1,7 мкм до 7 мкм, при воздействии таких реактивов, как водные растворы поверхностно-активных веществ: алкилбензолсульфокислоты и алкилбензолсульфоната натрия, водные растворы гидроокиси натрия и калия, а также водного раствора серной кислоты, в течение 5 - 60 минут при температуре от 21 °С до 65 °С.

Размер фракций активированных полимерных частиц могут регулировать при помощи лабораторных сит с размером ячеек, например: 1, 1,5, 2, 2,5 и 3 мм.

Полученные полимерные частицы, физически и химически активированные, направляют на сушку. Для проведения процесса сушки может применяться любое известное специалисту из уровня техники устройство (сушилка). Сушка может варьироваться в различных температурных пределах с учетом времени сушки, например, при температуре 75 °С в сушильном шкафу процесс длится в течение 6 ч.

Высушенные полимерные частицы подвергают электризации в электростатическом поле коронного разряда. В результате поверхностные дефекты полимерных частиц приобретают роль ячеек или ловушек и накапливают электрические заряды. Получаем дисперсные полимерные электреты (короноэлектреты).

В предложенном способе в качестве исходного материала может использоваться смесь полимерных частиц.

С точки зрения технологии сепарации полимерных смесей, дробление является предварительной стадией, ибо размеры поверхностных трещин-ловушек носят стохастический характер, тогда как химическая деструкция является регулируемым процессом, позволяющим направленно изменять величину и площадь поверхностных дефектов полимерных частиц, в зависимости от заданной селективности процесса.

Дробление инициирует механодеструкцию поверхностных слоев полимера, что в дальнейшем интенсифицирует процесс химической активации полимерных частиц, позволяет молекулам химических активаторов адсорбироваться на поверхности полимеров по физическим и химическим механизмам.

Данные экспериментов активации полимерных материалов, а именно неполярного полимера ПЭВД, группы малополярных полимеров - ПЭНД, ПП, ПС, полярных полимеров ПВХ, ПЭТФ, показывают, что наиболее рациональная технология создания электрета из смеси полярных и неполярных полимеров также включает стадии: механического растрескивания и последующей химической обработки с целью создания дефектов на поверхности. Полученные дефекты в дальнейшем играют роль «ловушек» для захвата инжектированного заряда из электростатического поля коронного разряда. Для простоты технологического процесса можно стремиться к минимизации используемых реагентов, а именно к выбору универсального активатора, который будет модифицировать поверхность сразу всех типов полимеров в смеси. Такими активаторами могут быть растворы ПАВ с кислой и щелочной средой, а именно исследуемые ПАВ - алкилбензолсульфокислота (АБСК), натриевая соль алкилбензолсульфокислоты (АБС Na) и т.д.

Для осуществления этапов предложенного способа используется соответствующая система для получения полимерных дисперсных электретов, которая может быть выполнена следующим образом.

Система представлена на фигуре 8 и содержит бункер (1) с исходным материалом, по меньшей мере три ленточных конвейера ((2.1, 2.2, 2.3, 2.4), роторная дробилка (3), реактор с мешалкой для получения водного раствора детергентов (4), реактор с мешалкой для получения водного раствора активатора (5), по меньшей мере четыре дозатора, один из которых является дозатором детергентов (6.1), второй дозатором химического активатора (6.2), третий дозатором водного раствора детергентов (6.3), четвертый дозатором водного раствора химического активатора (6.4), по меньшей мере два резервуара для воды (7.1, 7.2), фрикционная шнековая мойка (8), фильтр (9), шнековый механический активатор (10), сушилка барабанного типа (11), электростатический барабанный активатор (12), классификатор отсепарированных материалов (13).

Процесс получения дисперсных полимерных электретов с помощью приведенной выше системы осуществляется следующим образом.

В бункер (1) подают исходный полимерный материал (сырье) в виде полимерных заготовок, полимерных фракций и т.д. Из бункера (1) полимерный материал направляют в роторную дробилку (3) с помощью ленточного конвейера (2.1). В роторной дробилке (3) происходит измельчение и дробление полимерного материала до получения соответствующих частиц. Размер частиц определяется исходя из конечных требований к получаемому продукту и возможностей оборудования технологической линии (например: 0,5 - 5 мм). Далее измельченные частицы с помощью конвейера (2.2) направляются на фрикционную шнековую мойку (8). Мойка частиц осуществляется путем подачи на фрикционную шнековую мойку (8) соответствующего водного раствора детергентов, который формируют в реакторе (4) с мешалкой для получения водного раствора детергентов. Для приготовления водного раствора детергентов в реактор (4) предварительно подают воду из резервуара (7.1) для воды и детергенты из дозатора (6.1). Далее дозатором (6.3) водный раствор детергентов подают на фрикционную шнековую мойку (8), сточные воды с которой направляют в фильтр (9), а измельченные промытые частицы направляют на шнековый механический активатор (10). Шнековый механический активатор (10) выполнен с возможностью обеспечения вывода жидкой фракции на очистку (или утилизацию) и химической активации измельченных частиц путем подачи на шнековый механический активатор (10) химического активатора из дозатора (6.4). В дозатор (6.4) химический активатор поступает из реактора (5), в котором осуществляют подготовку химического активатора путем подачи в упомянутый реактор основного химического компонента активатора из дозатора (6.2) и воды из резервуара (7.2). Далее химически активированные полимерные частицы из шнекового механического активатора (10) направляются в сушилку барабанного типа (11), откуда после осуществления процесса сушки частицы посредством конвейера (2.3) направляются в устройство для электризации частиц в электростатическом поле коронного разряда. В качестве такого устройства может быть применен электростатический барабанный активатор (12).

В электростатическом барабанном активаторе (12) частицы подвергают электризации в электростатическом поле коронного разряда. Процесс заряда частиц включает заключительный этап сепарации, на котором осуществляется разделение частиц по размерам классификатором отсепарированных материалов. Данный классификатор относится к классу электрических сепараторов, которые отличаются низкой энергоемкостью, не используют промышленную воду, не загрязняют воздушную среду, поддаются полной автоматизации и управлению. Они состоят из трех основных частей: зарядное устройство (электризатор); сепаратор; высоковольтный агрегат. Принципиальная схема устройства барабанного активатора (12), содержащего в своем составе классификатор представлена на фиг.9.

В устройствах подобного типа применяют способ разделения по электрической проводимости для смесей, частицы которых различаются по значению и характеру проводимости. В этом процессе играет роль контрастность значений поверхностных зарядов. В данном случае зарядка происходит при соприкосновении с электродом. При большом интервале образующихся зарядов происходит качественное разделение на фракции. При сепарации по электропроводности на процесс в большей степени может влиять контактная электризация и в меньшей степени пондеромоторные силы, возникающие в различии в диэлектрической проницаемости разделяемых частиц и воздушной среды.

Основными элементами конструкции электростатического барабанного активатора (12) являются: питатель (12.1), металлический барабан (осадительный электрод) (12.2); область зарядки частиц (12.3); коронирующий электрод (12.4); отклоняющий электрод (12.5); скребок (12.6); секционированный приёмный бункер с шиберами (отсекателями) (12.7). Позицией (13) обозначены электреты, получаемые заявленным способом. Основной параметр электростатического сепаратора: dU =20-50 кВ.

Далее, для более подробного рассмотрения предложенного способа, приведены примеры реализации способа получения дисперсных полимерных материалов.

Пример 1

В качестве полимерного материала выбран полипропилен (ПП). Полипропилен предварительно проходит стадию дробления и мойки детергентом. Так, измельчение может быть осуществлено на роторно-ножевой дробилке типа РМ 120М. На фиг.1 приведена микрофотография поверхности дробленого полипропилена до активации химическим реагентом (химическим активатором). Микрофотографии поверхности активированных полимеров до и после обработки получены методом сканирующей электронной микроскопии (СЭМ) с использованием микроскопа Jeol JSM-7100F при увеличении в 10 000 и 30 000 раз.

Для проведения предварительной стадии мойки полимерных частиц могут быть приготовлены растворы с концентрацией 1,5 мас.%. Для этого, в качестве примера, необходимое количество детергента растворяли в 1 литре дистиллированной воды при перемешивании магнитной мешалкой в вертикальной емкости с частотой вращения 100 об/мин около 2-3 минут. В качестве детергента могут быть применено техническое моющее средство торговой марки Неолас А с содержанием ПАВ до 25 мас.%.

Полученные измельченные частицы промывают в растворе детергента, после чего чистую полимерную смесь частиц помещают в емкость, например, с магнитной мешалкой, в которую добавляют химический активатор - водный раствор H2SO4 с концентрацией 1,5 моль/л. Процесс перемешивания частиц длится 15 минут при температуре Т= 60 °С. Глубина дефектов, образованных после химического воздействия водного раствора H2SO4 на поверхности исследованных полимеров на основе полипропилена (ПП), составляет 4 мкм.

Состояние поверхности частиц полипропилена после их обработки химическим активатором приведена на фиг. 2. Снимки были сделаны под углом в 15 градусов. Это позволило оценить вклад химической активации в развитие поверхностных дефектов, которые в дальнейшем играют роль «ловушек» для инжектированных зарядов под действием электростатического поля коронного разряда. Так, представленные микрофотографии поверхности полимерных частиц показывают, что рельеф поверхности неоднородный, шероховатый, имеются микротрещины, обусловленные механодеструкцией вследствие измельчения частиц.

Размер фракций активированных полимерных частиц могут регулировать при помощи лабораторных сит с размером ячеек, например: 1, 1,5, 2, 2,5 и 3 мм.

Далее смесь подвергают сушке при температуре, которая может варьироваться в различных пределах с учетом времени сушки, например, при температуре 75 °С в сушильном шкафу процесс длится в течение 6 ч.

Высушенные активированные частицы полипропилена направляют в электростатический барабанный активатор для электризации в электростатическом поле коронного разряда.

Пример 2

В данном примере в качестве полимера используют также полипропилен. Способ получения дисперсных полимерных электретов из полипропилена аналогичен способу, раскрытому в примере 1, за исключением стадии химической активации, а именно, в качестве химического активатора используют водный раствор NaOH с концентрацией 1,5 моль/л, время обработки - 55 минут, температура процесса обработки - 60 °С.

Микрофотография поверхности дробленого полипропилена, активированного раствором NaOH, представлены на фигуре 3. Глубина дефектов, образованных после химического воздействия водного раствора NaOH на поверхности исследованных полимеров на основе ПП, составляет 3 мкм.

Пример 3

В данном примере в качестве полимера используют также полипропилен. Способ получения дисперсных полимерных электретов из полипропилена аналогичен способу, раскрытому в примере 1, за исключением стадии химической активации, а именно, в качестве химического активатора используют водный раствор алкилбензолсульфокислоты (АБСК) с концентрацией 1,5 моль/л, время обработки - 55 минут, температура процесса - 60 °С.

Микрофотография поверхности дробленого полипропилена, активированного водным раствором АБСК, представлены на фигуре 4. Средняя величина глубины дефектов, образованных после химического воздействия водным раствором АБСК на поверхности исследованных полимеров на основе ПП, составляет 3 мкм.

Пример 4

В данном примере в качестве полимера используют также полипропилен. Способ получения дисперсных полимерных электретов из полипропилена аналогичен способу, раскрытому в примере 1, за исключением стадии химической активации, а именно, в качестве химического активатора используют водный раствор алкилбензолсульфокислоты (АБСК) с концентрацией 2 моль/л, время обработки - 55 минут, температура процесса - 60 °С.

Микрофотография поверхности дробленого полипропилена, активированного водным раствором АБСК, представлены на фигуре 4. Средняя величина глубины дефектов, образованных после химического воздействия водным раствором АБСК на поверхности исследованных полимеров на основе ПП, составляет 5 мкм.

Пример 5

В данном примере в качестве полимера используют полиэтилентерефталат (ПЭТФ). На фиг.5 приведена микрофотография поверхности дробленого ПЭТФ до активации химическим реагентом (химическим активатором). Способ получения дисперсных полимерных электретов из ПЭТФ аналогичен способу, раскрытому в примере 1, за исключением стадии химической активации, а именно, в качестве химического активатора используют водный раствор алкилбензолсульфокислоты (АБСК) с концентрацией 1,5 моль/л, время обработки - 60 минут, температура процесса - 60 °С.

Микрофотография поверхности дробленого ПЭТФ, активированного водным раствором АБСК, представлены на фигуре 6. Средняя величина глубины дефектов, образованных после химического воздействия водным раствором АБСК на поверхности исследованных полимеров на основе ПЭТФ, составляет 4,2 мкм.

Пример 6

В данном примере в качестве полимера используют полиэтилентерефталат (ПЭТФ). Способ получения дисперсных полимерных электретов из ПЭТФ аналогичен способу, раскрытому в примере 1, за исключением стадии химической активации, а именно, в качестве химического активатора используют водный раствор NaOH с концентрацией 1,5 моль/л, время обработки - 35 минут, температура процесса - 60 °С.

Микрофотография поверхности дробленого ПЭТФ, активированного водным раствором NaOH, представлены на фигуре 7. Средняя величина глубины дефектов, образованных после химического воздействия водным раствором NaOH на поверхности исследованных полимеров на основе ПЭТФ, составляет 1,7 мкм.

В результате исследований активированных образцов полимеров типов ПЭТФ, ПП, ПЭНД, ПЭВД, ПВХ, ПС методом СЭМ (сканирующий электронный микроскоп), были определены характерные размеры образующихся ловушек поверхности. В таблице 4 представлены полученные значения размеров образующихся ловушек в зависимости от времени и температуры обработки полимеров ПЭТФ и ПП, обработанных раствором ПАВ - алкилбензолсульфокислоты (размеры ловушек для полимерных частиц размером 3-5 мм, обработанных раствором ПАВ - алкилбензолсульфокислоты (1,5 моль/л) при разном времени обработки.).

Таблица 4.

Как видно из таблицы 4, с увеличением времени обработки раствором активатора растет степень активации полимерных частиц, следовательно, и возможность обрести наиболее высокий заряд. Установлено, что на активацию оказывает влияние химическое строение активатора, в особенности его функциональные группы. Применение, например, растворов H2SO4 и NaOH имеет ограничение в виде развивающихся эффектов деструкции, сопровождающихся потерей массы, в особенности у полимера ПЭТФ, что влияет на качество исходного сырья.

Полимерные дискретные электреты, полученные предложенным способом, за счет своей высокой плотности заряда, стабильности заряда, могут быть применены для различных областей техники в качестве источников внешнего электрического поля, в частности, в медицине, например, для имплантации, физиотерапии, эндопротезировании и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОИСТЫЙ ПОЛИМЕРНЫЙ ВОЛОКНИСТЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ПОТОКА ВОЗДУХА | 2004 |

|

RU2262376C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРЕТНОГО ТОНКОВОЛОКНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕСПИРАТОРОВ | 2001 |

|

RU2198718C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО ЭЛЕКТРЕТНОГО ПОЛОТНА С ПРИМЕНЕНИЕМ СМАЧИВАЮЩЕЙ ЖИДКОСТИ И ВОДНОЙ ПОЛЯРНОЙ ЖИДКОСТИ | 2000 |

|

RU2266771C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО ЭЛЕКТРЕТНОГО ПОЛОТНА С ПРИМЕНЕНИЕМ НЕВОДНОЙ ПОЛЯРНОЙ ЖИДКОСТИ | 2000 |

|

RU2247182C2 |

| ФИЛЬТР ДЛЯ СИГАРЕТ | 2003 |

|

RU2235488C1 |

| ЭЛЕКТРЕТНОЕ ИЗДЕЛИЕ С ВЫСОКИМ НАСЫЩЕНИЕМ ФТОРОМ | 2006 |

|

RU2362626C1 |

| ЭЛЕКТРЕТНОЕ ИЗДЕЛИЕ С ГЕТЕРОАТОМАМИ И НИЗКИМ КОЭФФИЦИЕНТОМ НАСЫЩЕНИЯ ФТОРОМ | 2006 |

|

RU2363518C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ПОЛИМЕРНЫХ ЧАСТИЦ | 1992 |

|

RU2101091C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРЕТНОГО ФИЛЬТРА | 1992 |

|

RU2056950C1 |

| ДИСТАНЦИОННОЕ ФТОРИРОВАНИЕ ВОЛОКНИСТЫХ ФИЛЬТРУЮЩИХ ПОЛОТЕН | 2010 |

|

RU2493005C2 |

Изобретение относится к способу получения дисперсных полимерных электретов для различных областей техники в качестве источников внешнего электрического поля, в частности, дисперсные полимерные электреты могут быть применены в медицине для поляризации веществ и активации регенеративных процессов в тканях. Способ включает этапы обработки полимерных материалов, на которых осуществляют их измельчение до получения полимерных частиц с поверхностными дефектами методом дробления и их направление на промывку водным раствором детергентов, после чего промытые полимерные частицы с поверхностными дефектами подвергают химической активации и направляют на сушку, после которой химически активированные полимерные частицы подвергают электризации в электростатическом поле коронного разряда так, что полученные в процессе дробления и обработки химическим активатором поверхностные дефекты полимерных частиц приобретают роль ячеек и накапливают электрические заряды, причем процесс химической активации предполагает использование химического активатора, который обеспечивает возможность увеличения глубины уже существующих поверхностных дефектов и формирования новых дефектов на поверхности полимерной частицы без её разрушения. Технический результат, на достижение которого направлено предлагаемое техническое решение заключается в повышении плотности заряда полимерного электрета. 3 з.п. ф-лы, 9 ил., 4 табл., 6 пр.

1. Способ получения дисперсных полимерных электретов, включающий этапы обработки полимерных материалов, на которых осуществляют их измельчение до получения полимерных частиц с поверхностными дефектами методом дробления и их направление на промывку водным раствором детергентов, после чего промытые полимерные частицы с поверхностными дефектами подвергают химической активации и направляют на сушку, после которой химически активированные полимерные частицы подвергают электризации в электростатическом поле коронного разряда так, что полученные в процессе дробления и обработки химическим активатором поверхностные дефекты полимерных частиц приобретают роль ячеек и накапливают электрические заряды, причем процесс химической активации заключается в использовании химического активатора, который обеспечивает возможность увеличения глубины уже существующих поверхностных дефектов и формирования новых дефектов на поверхности полимерной частицы без ее разрушения.

2. Способ по п. 1, отличающийся тем, что химически активированные полимерные частицы, подвергаемые электризации в электростатическом поле коронного разряда, прогреты до 60 °С.

3. Способ по п. 1, отличающийся тем, что химический активатор представляет собой водный раствор кислоты, или водный раствор щелочи, или водный раствор ПАВ, которые обеспечивают возможность увеличения глубины уже существующих поверхностных дефектов и формирования новых дефектов на поверхности полимерной частицы без ее разрушения.

4. Способ по п. 3, отличающийся тем, что химический активатор представляет собой водный раствор серной кислоты, или гидроксида натрия, или алкилбензолсульфокислоты.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО ЭЛЕКТРЕТА | 2011 |

|

RU2477540C2 |

| CN 118843379 A, 25.10.2024 | |||

| CN 115678360 B, 09.05.2023 | |||

| CN 109950045 B, 14.08.2020 | |||

| Соль 2-аминоэтилдитиофосфата | 1974 |

|

SU517595A1 |

Авторы

Даты

2025-05-12—Публикация

2024-11-14—Подача