Изобретение относится к области полимерного материаловедения и может использоваться в качестве высокомодульного эластомера для изготовления резинотехнических изделий в машиностроении, авиастроении, строительстве и т.д.

К высокомодульным эластомерным композитам предъявляется ряд требований по эксплуатационным свойствам - высокое сопротивление к сдвиговым деформациям, высокая прочность, также одним из важных эксплуатационных параметров композитов на основе бинарных материалов является адгезионная прочность соединения между компонентами, определяющая надежность изделия на их основе.

Известен интегральный стеклопластик (см. CN №211280075, кл. B32B 27/06, B32B 27/32, B32B 27/30, B32B 9/04, B32B 25/08, B32B 25/04, опубл. 18.08.2020) на основе полиэфирной эпоксидной смолы, армированного стекловолокном. Материал состоит связанных слоев, в частности, с антивибрационным слоем, имеет резиновые шарики, расположенные на внутренней стенке, и предназначен для изготовления машинных шин и уплотнительных мембран.

Недостатком известного материала является сложность и дороговизна технологии изготовления.

Известна эластомерная композиция резиновой ленты, армированной непрерывным волокном (см. WO №2022/114715, кл. B29C 43/22, B65G 15/36, B29C 70/06, B29C 65/48, B29C 65/02, B29C 43/30, опубл. от 02.06.2022), включающее размещение в эластомере волокон таких, как арамидные волокна, углеродные волокна, стекловолокна или плакированные волокна с металлическим покрытием на углеродных волокнах, причем, в продольном направлении ленты.

Недостатком известной композиции является технологическая сложность получения материала, снижение гибкости в результет пропитки эпоксидной смолой армирующих наполнителей для последующего склеивания с резиной и высокая стоимость применяемых материалов и оборудования.

Конвейерная лента для транспортировки горячего материала по патенту RU №2495810 (кл. B65G 15/38, опубл. 20.10.2013) выполнена на основе резины и базальтовых волокон, при этом использованы упрочняющие элементы, вставленные между резиновыми внешними слоями, кроме того, на несущей стороне конвейерной ленты вставлен тканевый слой из базальтовых волокон.

Недостатком известного решения является низкая адгезия между базальтовыми волокнами и эластомерной матрицей, причем, базальтовая ткань имеет низкое сопротивление.

Таким образом, основной проблемой при разработке высокомодульных изделий на основе двух и более разных по своей химической природе материалов является низкая адгезия.

Задача, на решение которой направлено заявленное решение, заключается в разработке высокопрочного композиционного эластомерного материала с гибкими армирующими элементами.

Технический эффект, получаемый при решении поставленной задачи, выражается в достижении высокой адгезии между эластомерной матрицей и армирующими элементами.

Для решения поставленной задачи способ получения композиционного высокомодульного эластомерного материала на основе бутадиенового каучука марки СКД-В, включающего гибкий армирующий элемент, уложенного в эластомерной матрице между слоями эластомера, отличается тем, что армирующий элемент предварительно обработан адгезивом, для чего, последовательно наносят слои праймера типа «Хемосил 211» и адгезива типа «Хемосил 411» сушкой после каждого нанесения при температуре 45±2oС в течение 15±0,5 минут. Кроме того, в качестве армирующего элемента содержит базальтовую ткань. Кроме того, в качестве армирующего элемента содержит стеклоткань. Кроме того, в качестве армирующего элемента содержит углеткань.

Сопоставительный анализ признаков заявленного решения с известными признаками свидетельствует о соответствии заявленного решения критерию «новизна».

Совокупность признаков изобретения обеспечивает решение заявленной технической задачи, а именно, улучшение прочностных свойств и повышение сопротивления к сдвиговым деформациям полимерного композита за счет использования морозостойкого бутадиенового каучука и армирующих тканей, например, из базальтового волокна или стекловолокна или углеволокна. При этом достигнуто существенное улучшение адгезионного взаимодействия между эластомером с армирующими элементами, которые по своей химической природе являются термодинамически несовместимыми материалами, что является сложной задачей при разработке композитов на основе бинарных материалов.

Для изготовления эластомерных композитов использовали резиновую смесь на основе морозостойкого бутадиенового каучука марки СКД-В (Сибур, Россия). Смешение ингредиентов производили в резиносмесителе закрытого типа PL-2200 (Brabender, Германия) в течение 20 мин. Рецептура и время введения ингредиентов в резиновую смесь приведены в таблице 1. В качестве армирующих слоев использовались ткани из базальтоволокна марки БТ-11 (100) (Фабрика технических тканей, Россия) с поверхностной плотностью 351 г/м2 и саржевым переплетением 5/3; стекловолокна марки ТР-560-30А (100) (ПолоцкСтекловолокно, Беларусь) с поверхностной плотностью 560 г/м2 и саржевым переплетения 2/2; углеволокна марки 2/2-1000-12К-400 (Препрег-СКМ, Россия) с плотностью 407 г/м2 и саржевым переплетением 2/2.

Базальтовое волокно, применяется для защиты горячих поверхностей, в качестве термоизоляции, для изготовления огнезащитной одежды, оболочек для теплоизоляционных материалов и т.п. Преимущества базальтовой ткани: высокая термостойкость, негорючесть, температура постоянного применения до 700оС; базальт экологичный материал природного происхождения, отличается долговечностью, обладает высокой химической стойкостью, не поддается воздействию микроорганизмов и плесени. Также базальтовая ткань находит применение в производстве композитных материалов, как армирующая основа для связующего. Предел прочности базальтового волокна доходит до 4,0 ГПа, модуль упругости 90,3 ГПа (см. Liu, Q. Investigation of basalt fiber composite mechanical properties for applications in transportation / Q. Liu, M. T. Shaw, R. S. Parnas, A. M. McDonnell // Polymer composites. – 2006. – Vol. 27. – No 1. – pp. 41-48. DOI:10.1002/pc.20162).

Стекловолокно применяют в качестве теплоизоляторов в помещениях из-за его высокой термостойкости, диапазон рабочей среды материала варьируется от -200 до +400oC. Также применяют в качестве армирующих наполнителей вследствие высоких физико-механических свойств: модуль упругости составляет 50-90 ГПа, прочность 1,5-5,0 ГПа (см. Lee, C., Liu, D. Tensile Strength of Stitching Joint in Woven Glass Fabrics // ASME. J. Eng. Mater. Technol. – 1990. – Vol. 112, No 2. – pp. 125-130. DOI:10.1115/1.2903298).

Известно, что углеволокна обладают обширным рядом свойств: предел прочности доходит до 6-7 ГПа, а модуль упругости - до 600 ГПа, при этом химически инертное, имеет выраженные абсорбирующие свойства. Углеволокна и производные материалы применяют в различных сферах: авиастроение, системы фильтрации воды и др. Полимерные композитные материалы, армированные углеволокном, обладают высокой прочностью и коррозийной стойкостью (см. Полимерные композиционные материалы нового поколения на основе связующего ВСЭ-1212 и наполнителей, альтернативных наполнителям фирм Porcher Ind. и Toho Tenax / А. Г. Гуняева, А. И. Сидорина, А. О. Курносов, О. Н. Клименко // Авиационные материалы и технологии. – 2018. – № 3(52). – С. 18-26. – DOI 10.18577/2071-9140-2018-0-3-18-26, Newcomb, B. A. Processing, structure, and properties of carbon fibers. Composites Part A: Applied Science and Manufacturing, 2016, 91, 262–282).

В целях повышения контакта между адгезивом и субстратом, была проведена предварительная обработка поверхности армирующих тканей слоями праймера «Хемосил 211» и клея «Хемосил 411». «Хемосил 211» используется в качестве грунтовки (праймера) для лучшего приклеивания резины в процессе вулканизации при применении других продуктов «Хемосил». При этом обработку проводили с двух сторон ткани, с последующей сушкой в термокамере при температуре 45oС в течение 15 минут.

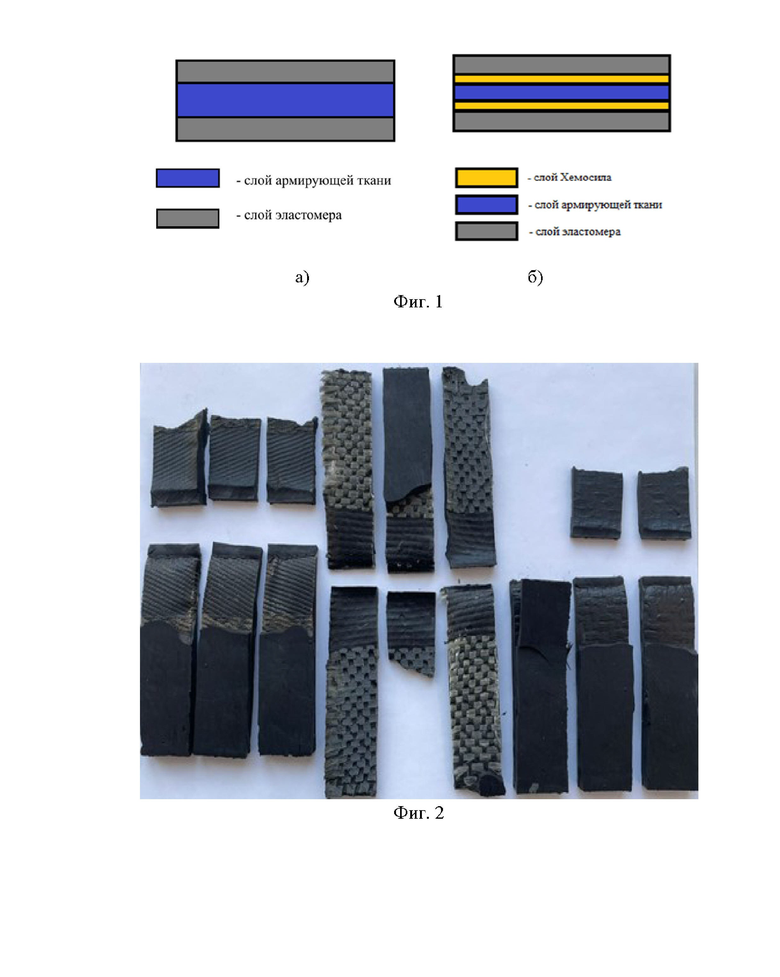

Заявленное техническое решение иллюстрируется чертежом, где на фигуре 1 показана схема укладки образцов, где (а) – эластомеры с армирующими наполнителями; (б) – эластомеры с армированные тканями, обработанными клеем «Хемосил»; на фигуре 2 - изображения испытанных образцов с армированные тканями, обработанными клеем «Хемосил».

Изготовление опытных образцов осуществлялось методом послойной укладки по схеме: резиновая смесь - армирующий слой ткани - резиновая смесь (см. фигуру 1). В таблице 2 представлена маркировка экспериментальных композиций, где обозначение БТ означает базальтовое волокно, СТ – стекловолокно и УТ – углеволокно.

Вулканизацию резиновых смесей и гибридных эластомерных композитов осуществляли в вулканизационном гидравлическом прессе при температуре 155°С в течение 20 мин под давлением 10 МПа.

Исследование физико-механических свойств экспериментальных эластомерных материалов проводили на испытательной машине Autograph AGS-JSTD (Shimadzu, Япония): упруго-прочностные свойства армированных эластомеров определяли по стандарту ISO 37-2020; испытания по определению адгезии между армирующими тканями и эластомером проводили по стандарту ISO 36-2021. В таблице 3 приведены результаты испытаний физико-механических свойств исходного эластомера и заявленных армированных эластомерных композиций, где εp, % - относительное удлинение; fр, МПа – условная прочность при разрыве; адгезия, Н/мм - прочность связи между материалами при расслоении.

Из таблицы 3 видно, что при добавлении в эластомер армирующего слоя из БТ, СТ и УТ происходит существенное снижение относительного удлинения и увеличение прочности при растяжении композитных материалов. Увеличение прочности варьируется в диапазоне от 1,7 до 4,6 раз и сильно зависит от поверхностной обработки армирующих тканей. При обработке праймером и клеем поверхностей БТ, СТ и УТ также наблюдаем увеличение адгезионной прочности между армирующими волокнами и эластомером. При испытаниях на расслоение эластомеров с обработанной поверхностью армирующих тканей разрушение происходит по резине и носит когезионный характер (см. фигуру 2). Наибольшей адгезией обладает эластомерный композит с обработанной УТ, прочность при расслоении составляет 9,3 н/мм. Обработка поверхности тканей приводит к повышению адгезии от 6,4 до 10,4 раз по сравнению с исходными армированными эластомерами.

Таким образом, обработка специализированными клеями поверхности высокомодульных БТ, СТ и УТ позволяет получать высокомодульные эластомерные материалы, обладающие высокой адгезией между армирующим наполнителем и эластомером в сочетании с подвижностью, высокой прочностью, низким удлинением при растяжении, что придает материалу высокое сопротивление к сдвиговым деформациям.

Таблица 1

Рецептура и время введения ингредиентов резиновой смеси

Таблица 2

Маркировка композиций композитных эластомеров

Таблица 3

Свойства полимерных композитов

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерный композиционный материал конструкционного назначения на основе сверхвысокомолекулярного полиэтилена, армированного базальтовой тканью | 2022 |

|

RU2792879C1 |

| Способ получения трехслойного композиционного материала на основе сверхвысокомолекулярного полиэтилена, резины и металла | 2021 |

|

RU2797809C2 |

| СОСТАВ ДЛЯ ЗАЩИТЫ АРМИРОВАННЫХ ГИБРИДНЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2022 |

|

RU2833705C2 |

| Двухслойный композиционный материал на основе сверхвысокомолекулярного полиэтилена и эластомера | 2021 |

|

RU2780107C1 |

| СОСТАВ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ КОМБИНАЦИИ КАУЧУКОВ ОБЩЕГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2023 |

|

RU2809502C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ТИТАНА И УГЛЕВОЛОКНА | 2023 |

|

RU2818920C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ИЗ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА НА РЕЗИНУ | 2021 |

|

RU2762570C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕВОЛОКНА И МЕТАЛЛА | 2020 |

|

RU2731699C1 |

| Полимерная композиция конструкционного и триботехнического назначения на основе сверхвысокомолекулярного полиэтилена и борполимера | 2022 |

|

RU2784206C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ САМОЗАЛЕЧИВАЮЩИЙСЯ МАТЕРИАЛ (ВАРИАНТЫ) | 2019 |

|

RU2710623C1 |

Настоящее изобретение относится к способу получения композиционного высокомодульного эластомерного материала на основе бутадиенового каучука марки СКД-В, который может использоваться в качестве высокомодульного эластомера для изготовления резинотехнических изделий в машиностроении, авиастроении, строительстве и т.д. Способ получения композиционного высокомодульного эластомерного материала на основе бутадиенового каучука марки СКД-В включает предварительную обработку гибкого армирующего элемента, уложенного в эластомерной матрице между слоями эластомера, адгезивом, для чего на армирующий элемент последовательно наносят слои праймера «Хемосил 211» и адгезива «Хемосил 411». Полученный композиционный материал обладает улучшенными прочностными свойствами за счет повышения адгезии между эластомерной матрицей и армирующими элементами. 3 з.п. ф-лы, 2 ил., 3 табл., 7 пр.

1. Способ получения композиционного высокомодульного эластомерного материала на основе бутадиенового каучука марки СКД-В, включающего гибкий армирующий элемент, уложенный в эластомерной матрице между слоями эластомера, отличающийся тем, что армирующий элемент предварительно обработан адгезивом, для чего на армирующий элемент последовательно наносят слои праймера «Хемосил 211» и адгезива «Хемосил 411».

2. Способ получения композиционного высокомодульного эластомерного материала по п. 1, отличающийся тем, что в качестве армирующего элемента используют базальтовую ткань.

3. Способ получения композиционного высокомодульного эластомерного материала по п. 1, отличающийся тем, что в качестве армирующего элемента используют стеклоткань.

4. Способ получения композиционного высокомодульного эластомерного материала по п. 1, отличающийся тем, что в качестве армирующего элемента используют углеткань.

| СПОСОБ ДОСТИЖЕНИЯ ПРЯМОЙ АДГЕЗИИ МЕЖДУ ТЕКСТИЛЬНЫМИ АРМИРУЮЩИМИ МАТЕРИАЛАМИ И КАУЧУКОМ | 2003 |

|

RU2293091C2 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ИЗ СУРОВОЙ ТКАНИ ДЛЯ ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ ВСПОМОГАТЕЛЬНОГО СЛОЯ ШИНЫ | 2004 |

|

RU2376326C2 |

| СПОСОБ СКЛЕИВАНИЯ РЕЗИНЫ С МЕТАЛЛОМ | 2009 |

|

RU2400512C1 |

| FR 3093463 A1, 11.09.2020 | |||

| US 20170349749 A1, 07.12.2017 | |||

| WO 2019234667 A1, 12.12.2019. | |||

Авторы

Даты

2023-04-04—Публикация

2022-07-19—Подача