Изобретение относится к технологии получения новых композиционных материалов с металлической матрицей и углеволокном.

Изобретение может быть использовано в авиационной, ракетно-космической и морской технике для производства элементов конструкций из материалов, превосходящих по удельным механическим характеристикам металлические сплавы и композиты с полимерной матрицей в аналогичных применениях.

В настоящее время углеволокна широко применяются в конструкциях вышеуказанных областей в качестве армирующего средства в полимерных матрицах. Полимеры оказываются технологически удобным связующим для углеволокон, поскольку связующее с малой вязкостью относительно легко пропитывает пучки угленити, состоящие из филаментов диаметром около 10 мкм. Однако это привносит и определенные ограничения в применении углепластиков. В частности: предельная температура использования не превышает 300°С (в случае применения полиимидных связующих); углепластики с однонаправленным армированием характеризуются чрезвычайно высокой анизотропией. Так, прочность в направлении армирования однонаправленного углепластика (высокопрочное волокно -эпоксидное связующее) достигает 1900 МПа при модуле Юнга 130 ГПа, аналогичные характеристики в случае высоко модульного углеволокна - 1200 МПа и 210 ГПа, соответственно [Concise Encyclopedia of Composite Materials, ed. A.Kelly, Pergamon, 1995, p.43]. Очевидная анизотропия (величина прочности и модуля Юнга для углепластикас двумя типами волокон в поперечном направлении: 50 МПа тире 10 ГПа и 35 МПа 7 ГПа, соответственно [Concise Encyclopedia of Composite Materials, ed. A. Kelly, Pergamon, 1995, p. 43] заставляют применять многонаправленное армирование в плоскости. Это приводит к тому, что, например, для композита со структурой армирования, обеспечивающей изотропию механических характеристик в плоскости (0°/90°/±45°) величины прочности и модуля Юнга композитов с высокопрочным углеволокном равны 600 МПа и 50 ГПа, соответственно, для композитов с высокомодульными волокнами эти величины 350 МПа и 75 ГПа, соответственно [Concise Encyclopedia of Composite Materials, ed. A/Kelly, Pergamon, 1995, p. 44]. Столь же большая анизотропия прочности современных углепластиков демонстрируется в материалах основного производителя углеволокна - компании Torey [http://www.torayca.com/en/lineup/product/gt_z600.html].

Малый диаметр филаментов не позволяет их эффективное использование в твердофазных технологических процессах, хорошо развитых в случаях армирования металлической матрицей волокнами с диаметром более 100 мкм. Примерами таких технологий могут служить технологии, применяемые в производстве изделий из боро-алюминиевых композитов (Патент SU 1331097 Способ изготовления изделий из волокнистых композиционных материалов с металлической матрицей Авторы: Милейко С.Т., Грязнов В.П., Сулейманов Ф.Х., Милейко Н.С., Михеев В.И.) или из композитов SiC - волокна/титановая матрица (Ch. Leyens, F. Kocian, J. Hausmann, W.A. Kaysser, Materials and design concepts for high performance compressor components, Aerospace Science and Technology 7 (2003) 201-210).

Прямые жидко-фазные технологии для получения углеметаллических композитов либо ведут к образованию нежелательных карбидов на границе раздела волокна и матрицы в случае матриц с относительно низкой температурой плавления (алюминий является примером), которые ослабляют границу раздела и приводят к катастрофическому падению прочности, либо вообще неприменимы (случай титановой матрицы), поскольку даже кратковременный контакт титана с углеродом превратит углеволокно в поликристаллический хрупкий и непрочный карбид титана.

Настоящее изобретение относится к получению композитов с матрицами, температура плавления которых выше температуры плавления алюминия. Такого типа композиты получаются либо методами порошковой металлургии. Примером могут служить композиты с углеволокном и титановой матрицей [Mileiko S.T., Rudnev A.M., Gelachov M.V. Low cost PM route for titanium matrix carbon fibre composites, Powder Metallurgy 39 (1996) 97-99]. В этом случае рубленое волокно смешивается с порошком титана, смесь подвергается горячему прессованию с последующим контролируемым отжигом с целью формирования слоя карбида титана такой толщины, которая не приводит к уменьшению прочности волокна, но при этом растет модуль упругости композита (модуль упругости карбида титана - около 500 ГПа). Эти композиты не отличаются высокими характеристиками прочности и жесткости, поскольку в силу особенностей технологии, не удается получить материал с объемной долей волокон, превышающей 10%. Аналогичная схема с аналогичными результатами изложена в статье (С. Even, С. Arvieu, J.M. Quenisset, Powder route processing of carbon fibres reinforced titanium matrix composites, Composites Science and Technology 68 (2008) 1273-1281).

Известны также композиты с никелевой и кобальтовой матрицами, которые получаются электролитическим осаждением никеля или кобальта на углеволокно с последующим спеканием (Composite Materials, Vol. 4 Metallic Matrix Composites, Ed. K.G. Kreider, Academic Press, N-Y, London, 1974 со ссылкой на патенты США 3,473,900 от 1969 г. и 3,553,820 от 1971 г. ). Технология оказывается столь непроизводительной, и механические свойства композитов столь низкими, что с конца 60-х - начала 70-х годов такие композиты и такой способ их получения в литературе не встречаются.

Известна также схема жидкофазной пропитки пучка углеволокон титаном, содержащим 25 и 35 весовых % меди с температурами ликвидус 1280 и 1100°С, соответственно (Toloui В., Development of carbon fibre reinforced titanium-copper composites, in: Proc. of 5th Int.Conf. Composite Mater. (ICCM-5), eds W.C. Harrigan, Jr., J. Strife, and A.K. Dhingra, Metall. Soc AIME, 1985, 773-777). Снижение температуры заливки ценой значительного содержания меди в сплаве привело к существенному снижению механических характеристик матрицы и, как следствие, к низким величинам прочности композита. Максимальные величины прочности достигаются при объемном содержании волокна 10% и равны 475 и 300 МПа для матрицы с 35 и 25% содержания меди, соответственно.

Прототипом настоящего изобретения является способ получения угле-титанового композита иерархической структуры, изложенный в статье (Mileiko.S.T., Rudnev.A.M., and Gelachov.M.V., Carbon-fibre/titanium-silicide-interphase/titanium-matrix composites - fabrication, structure and mechanical properties, Comp. Sci. and Technol, 55 (1995) 255-260). В этом способе формируется промежуточная матрица, состоящая из эвтектики Ti-Ti5Si3 с температурой плавления 1330°С, путем пропитки углеволоконной ленты, уложенной между фольгами титанового сплава, расплавом указанной эвтектики. В предварительно подготовленный в специальном тигле расплав промежуточной матрицы, состоящий из материала с температурой плавления ниже температуры плавления основной матрицы, погружается указанная выше заготовка-пакет титановой фольги и углеволокна; в результате расплав, смачивающий углеволокно, распространяется вдоль армирующего углеволокна.

Этот способ обладает рядом существенных недостатков. Во-первых, схема сама по себе ограничивает длину получаемого таким образом композитного изделия, во-вторых, время контакта расплава с волокном зависит от координаты, направленной вдоль волокна, что приводит к непостоянной по длине изделия толщине слоя карбида металла, например, карбида титана, по длине изделия, и в-третьих, все это не позволяет управлять технологическим режимом так, чтобы поучить заданный слой карбида на поверхности волокна и, следовательно, заданные величины прочности и модуля Юнга в направлении армирования, в-четвертых, ограничивается выбор волокна только теми сортами, которые смачиваются расплавом промежуточной матрицы, в-пятых, требуется применения специального тигля.

Технический результат, на достижение которого направлено изобретение, заключается в разработке технологии получения таких композитов как угле-титан, угле-никель и другие, превосходящих по удельным механическим характеристикам металлические сплавы и композиты с полимерной матрицей.

Для достижения названного технического результатана поверхность листа или ленты, далее - лист, металлического сплава предварительно наносится химический элемент или элементы, образующий или образующие, композицию с температурой плавления ниже температуры плавления металла матрицы путем нанесения шликера на поверхность листа, либо наложением фольги (фолы в случае более чем один химический элемент), либо иным известным способом нанесения покрытия, затем собирается пакет из чередующихся слоев указанного листа и углеволокна и нагревается до температуры, превышающей температуру плавления указанной композиции не более чем на 100°С, что сопровождается пропиткой волокна полученным расплавом промежуточной матрицы, распространяющимся в направлении, перпендикулярном к плоскости слоя армирующего углеволокна.

Будет удобно продолжить описание настоящего изобретения со ссылкой на сопровождающие схемы и фотографии микроструктур, которые иллюстрируют предпочтительный вариант осуществления способа получения композитных материалов согласно настоящему изобретению. Возможны другие варианты осуществления настоящего изобретения, и, соответственно, особенности сопровождающих схем и фотографий нельзя считать заменяющими общность предшествующего описания настоящего изобретения.

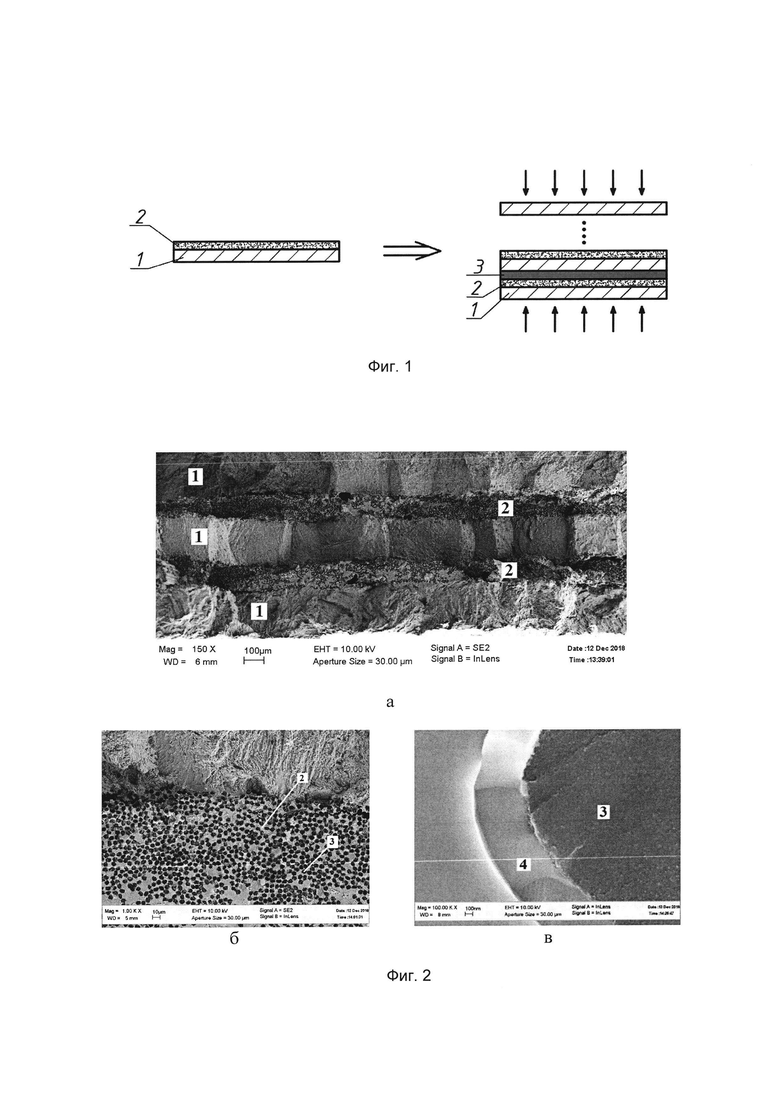

На данных схемах:

фиг. 1 представляет схему получения композита согласно настоящему изобретению, где 1 - фольга, 2 - слой шликера, 3 - слои углеволокна;

фиг. 2 (а)-(в) представляет микроструктуру полученного композита с титановой матрицей согласно настоящему изобретению при разных приближениях, где 1 - титановая матрица, 2 - армирующий слой, содержащий углеволокно 3 и эвтектику Ti-Ti2Ni, 4 - слой карбида титана;

фиг. 3 представляет кривую напряжение-перемещение в центре образца угле-титанового композита, полученного согласно настоящему изобретению, в испытаниях на изгиб с перерезывающей силой;

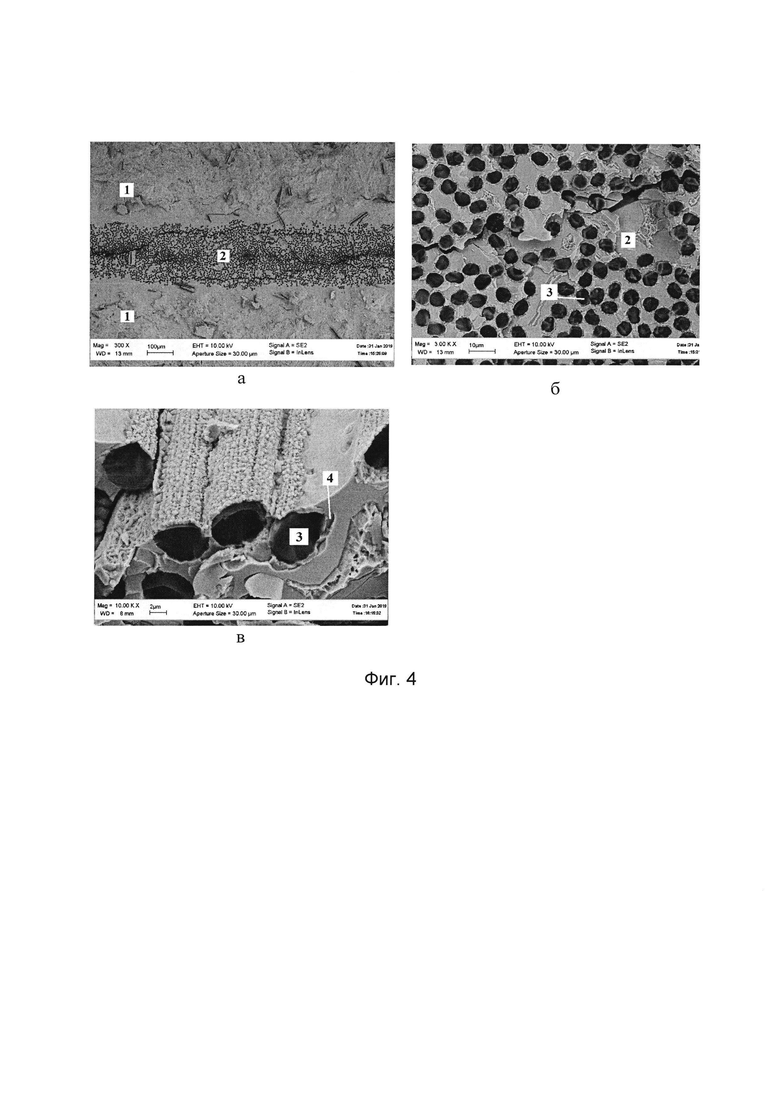

фиг. 4 (а)-(в) представляет СЭМ-микрофотографии поверхности разрушения полученного композита согласно настоящему изобретению при разных приближениях, где 1 - титановая матрица, 2 - армирующий слой, содержащий углеволокно 3 и эвтектику Ti-Ti2Ni, 4 - слой карбида титана;

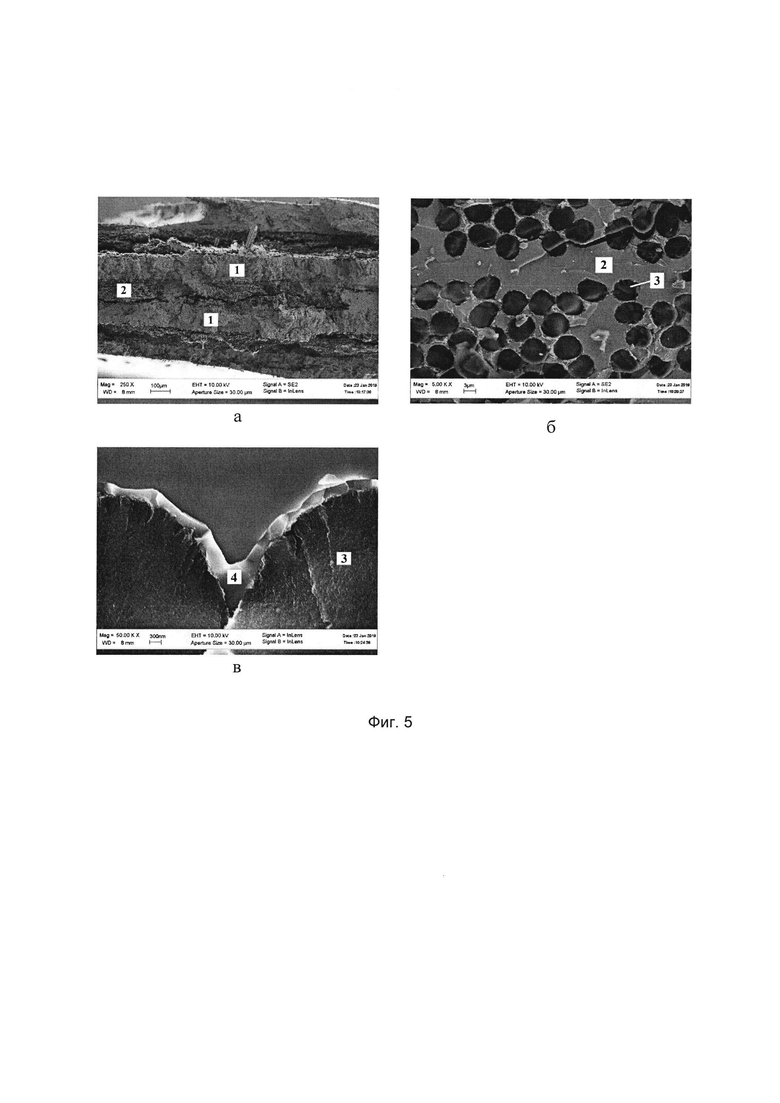

фиг. 5 (а)-(в) представляет микроструктуру полученного композита с никелевой матрицей согласно настоящему изобретению при разных приближениях, где 1 - никелевая матрица, 2 - армирующий слой, содержащий углеволокно 3 и эвтектику Ti-Ti2Ni, 4 - слой карбида титана.

Пример 1:

На поверхность фольги 1 (Фиг. 1) титанового сплава ВТ1-0 (технически чистый титан с прочностью при комнатной температуре 350-500 МПа и модулем Юнга 110 ГПа [Авиационные материалы - Справочник, редактор А.Т. Туманов, т. 5, Москва, 1973]) толщиной 300 мкм наносится слой шликера 2, содержащего порошок никеля, так чтобы общее количество никеля в слое было бы 7.7 мг/см2. Затем набирается пакет, содержащий 7 слоев фольги с нанесенным шликером и 6 слоев низкомодульного углеволокна 3. Пакет подвергается нагреву до температуры 1000°С в течение 10 мин при давлении 0.4 МПа. Микроструктура полученного композита приведена на Фиг. 2. Здесь 1 - титановая матрица, 2 - армирующий слой, содержащий углеволокно 3 и эвтектику Ti-Ti2Ni, 4 - слой карбида титана.

Было испытано на изгиб с перерезывающей силой (3-точечный) три полученных образца. Величины прочности и нижняя оценка модуля Юнга даются в Таблица 1. Кривая деформирования образца, приведенная на Фиг. 3, свидетельствует о нехрупком разрушении композиционного материала.

Пример 2:

На поверхность фольги 1 (Фиг. 1) титанового сплава ВТ1-0 толщиной 300 мкм наносится слой шликера 2, содержащего смесь порошков никеля и титана, так чтобы соотношение массовых количеств никеля и титана было 28:72 и общее количество металлических порошков в слое было бы 0.14 г/см2. Затем набирается пакет, содержащий 7 слоев фольги с нанесенным шликером и 6 слоев низкомодульного углеволокна 3. Пакет подвергается нагреву до температуры 1000°С в течение 1 мин при давлении 1.3 МПа. Микроструктура полученного композита приведена на Фиг. 4. Обозначения те же, что и на Фиг. 2.

Пример 3:

На поверхность фольги 1 (Фиг. 1) никелевого сплава НП1 (технически чистый никель с прочностью при комнатной температуре 370-540 МПа и модулем Юнга 220 ГПа [Авиационные материалы - Справочник, редактор А.Т. Туманов, т. 3, Москва, 1973]) толщиной 100 мкм наносится слой шликера 2, содержащего порошок титана, так чтобы общее количество титана с слое было бы 19.8 мг/см2. Затем набирается пакет, содержащий 7 слоев фольги с нанесенным шликером и 6 слоев низкомодульного углеволокна 3. Пакет подвергается нагреву до температуры 1000°С в течение 10 мин при давлении 0.4 МПа. Микроструктура полученного композита приведена на Фиг. 5. Здесь 1 - никелевая матрица, 2 - армирующий слой, содержащий углеволокно 3 и эвтектику Ti-Ti2Ni, 4 - слой карбида титана.

Пример 4:

На поверхность фольги 1 (Фиг. 1) титанового сплава ВТ1-0 толщиной 300 мкм электролитически осаждается слой никеля 2 толщиной 20 мкм. Затем набирается пакет, содержащий 7 слоев фольги с осажденным никелем и 6 слоев низкомодульного углеволокна 3. Пакет подвергается нагреву до температуры 1000°С в течение 1 мин при давлении 1 МПа.

Пример 5:

На поверхности титановой ленты толщиной 200 мкм с помощью точечной сварки закрепляется фольга никелевого сплава 96%Ni-4%Co толщиной 10 мкм. Затем лента помещается в вакуумную камеру. Двухслойная лента протягивается через зону нагрева со скоростью, обеспечивающей плавление поверхностного слоя с образованием эвтектики Ti-Ti2Ni. Далее полученная лента разрезается на отрезки в соответствии с формой подлежащего изготовлению изделия, производится выкладка чередующихся слоев двухслойной ленты углеволокна. Следующий шаг - полученная заготовка помещается в пресс-форму, находящуюся в вакуумной камере и подвергается штамповке при температуре 1000°С для придания заданной формы и размеров изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ТИТАНА И УГЛЕВОЛОКНА | 2023 |

|

RU2818920C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2230628C1 |

| Способ получения композитов с металлической матрицей, использующий эффект низкотемпературной сверхпластичности | 2023 |

|

RU2819775C1 |

| Металломатричный композит на основе жаропрочного титанового сплава | 2023 |

|

RU2814924C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЕ КОМПОЗИТЫ С МОЛИБДЕНОВОЙ МАТРИЦЕЙ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2019 |

|

RU2712333C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283727C1 |

| Способ получения упрочненного металломатричного композита на основе среднеэнтропийного сплава | 2023 |

|

RU2813079C1 |

| Способ упрочнения элементов турбомашины металломатричным композитом и установка для его осуществления | 2019 |

|

RU2724226C1 |

| Способ получения композиционного материала Ti/TiB | 2019 |

|

RU2711699C1 |

Изобретение относится к технологии получения новых композиционных материалов с углеволокном и может быть использовано, в частности, для изготовления элементов конструкций в авиационной, ракетно-космической и морской технике. Способ получения композиционного материала, содержащего углеволокно и металл, включает сборку пакета, состоящего из чередующихся слоев металлического листа и армирующего углеволокна, и пропитку слоя армирующего углеволокна образующимся при нагреве эвтектическим расплавом, при этом перед сборкой в пакет на поверхности металлического листа или ленты из титанового или никелевого сплава формируют слой, содержащий никель, титан или никель и титан, нагрев пакета осуществляют до температуры, превышающей температуру плавления эвтектики не более чем на 100°С, а пропитку слоя армирующего углеволокна проводят в направлении, перпендикулярном его плоскости, образующимся расплавом эвтектики Ti-Ti2Ni. Изобретение направлено на получение композиционных материалов с упрочняющим углеволокном и металлической матрицей, имеющих удельные механические характеристики, превышающие композиционные материалы с полимерной матрицей и сплавы. 5 ил., 1 табл., 5 пр.

Способ получения композиционного материала, содержащего углеволокно и металл, включающий сборку пакета, состоящего из чередующихся слоев металлического листа или ленты и армирующего углеволокна, и пропитку слоя армирующего углеволокна образующимся при нагреве эвтектическим расплавом, отличающийся тем, что перед сборкой в пакет на поверхности металлического листа или ленты из титанового или никелевого сплава формируют слой, содержащий никель, титан или никель и титан, нагрев пакета осуществляют до температуры, превышающей температуру плавления эвтектики не более чем на 100°С, а пропитку слоя армирующего углеволокна проводят в направлении, перпендикулярном его плоскости, образующимся расплавом эвтектики Ti-Ti2Ni.

| MILEIKO S.T | |||

| ET AL, CARBO-FIBRE/TITANIUM-SILICIDE-INTERFASE/TITANIUM-MATRIX COMPOSITE - FABRICATION, STRUCTURE AND MECHANICAL PROPERTIS | |||

| COMP | |||

| SCI | |||

| AND TECHNOL., 1995, 55, 255-260 | |||

| CN 103710648 A, 09.04.2014 | |||

| CN 103710649 A, 09.04.2014 | |||

| DE 102006040120 B3, 24.04.2008 | |||

| ВЫСОКОТЕМПЕРАТУРНЫЕ КОМПОЗИТЫ С МОЛИБДЕНОВОЙ МАТРИЦЕЙ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2019 |

|

RU2712333C1 |

Авторы

Даты

2020-09-08—Публикация

2020-02-04—Подача