Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения окисленных лигнинов, окисленному лигнину, полученному таким способом, и применению таких окисленных лигнинов в качестве, например, компонента в композиции связующего, такой как водная композиция связующего для минеральных волокон; в качестве, например, компонента в водной клеевой композиции для лигноцеллюлозных материалов. Настоящее изобретение также относится к аппарату для выполнения способа по настоящему изобретению.

Предпосылки создания изобретения

Лигнин относится к классу сложных органических полимеров, обнаруженных как структурные материалы в сосудистых растениях. Он образует примерно 20-35% сухой массы древесины и поэтому, за исключением целлюлозы, является наиболее распространенным полимером, обнаруженным в природе. Лигнин является побочным продуктом процесса получения бумаги, и поэтому огромные количества лигнина производятся в бумажной промышленности. Лигнин, выделенный в процессе изготовления бумаги, обычно сжигается как топливо. В связи с этим, лигнин является очень недорогим продуктом, что делает его привлекательным исходным материалом.

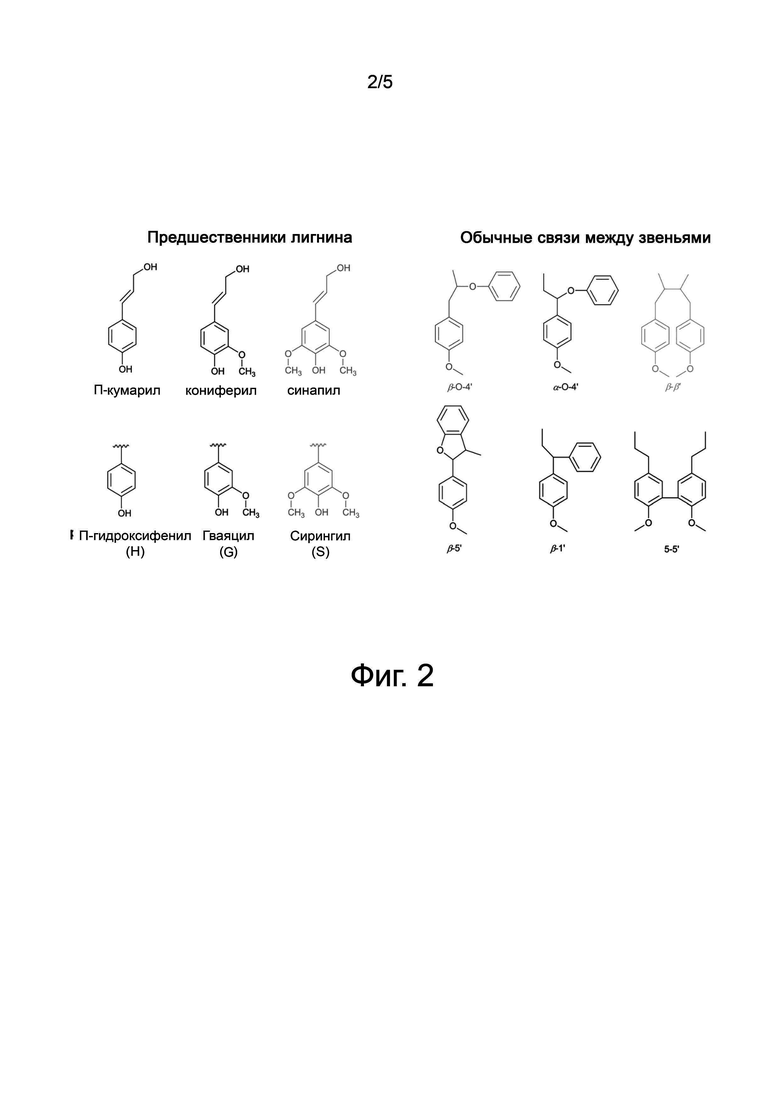

Фиг. 1 показывает разрез возможной структуры лигнина.

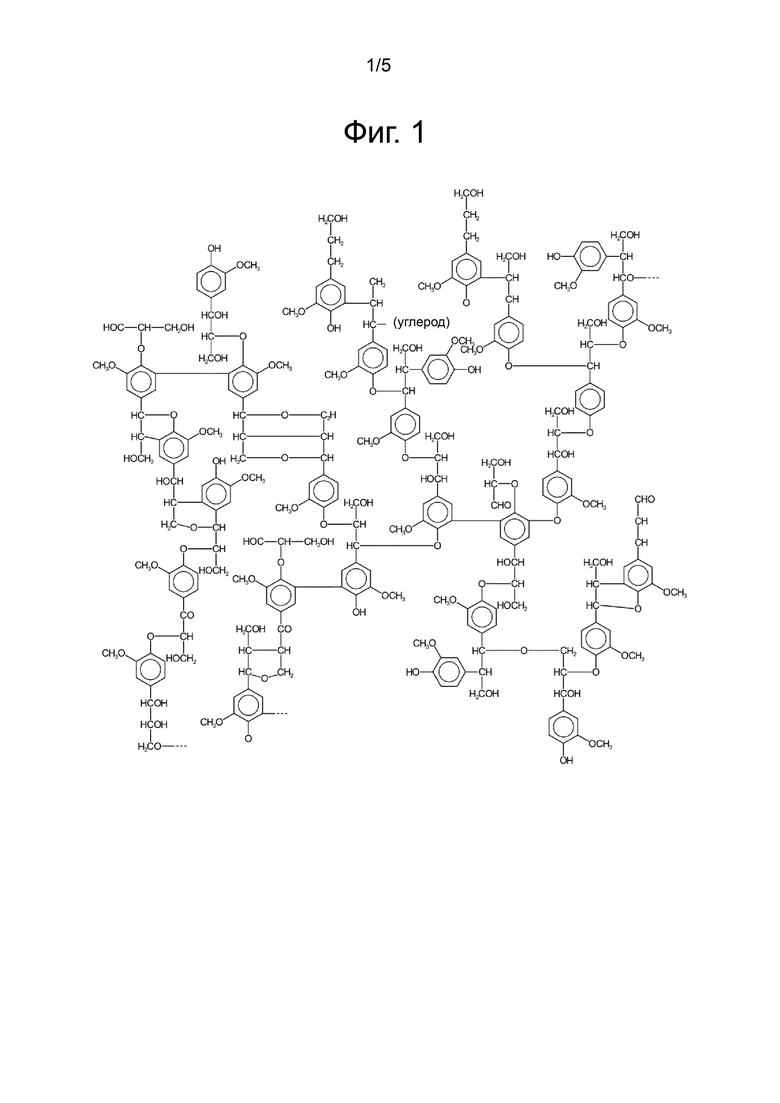

Соответственно, лигнин представляет собой привлекательное сырье из-за доступности и потенциально низкой цены. Он также является основным возобновляемым источником ароматических соединений. Лигнин состоит из трех основных звеньев (часто называемых монолигнолами), соединенных через простые эфирные и С-С связи (фиг. 2). Представление этих трех монолигнолов зависит от источника материала, хотя в лигнине мягкой древесины наиболее распространен гваяцил (G), в лигнине твердой древесины гваяцил и сирингил, в то время как все три соответственно представлены в травах.

Одним из возможных применений лигнина является применение в связующих, таких как связующие для минеральных волокон.

Существуют несколько важных характеристик лигнина в связи со связующими. Лигнин представляет собой ароматический полимер с высокой температурой стеклования (Tg). Лигнин термически разлагается в широком интервале температур, так как различные содержащие кислород фрагменты обладают различной устойчивостью, и реакции, которые происходят, могут быть последовательными, но также конкурирующими из-за затрудненной структуры полимера лигнина. Химические свойства поверхности лигнина (как и компоненты поверхностного натяжения) подобны тем же свойствам отвержденных фенолоформальдегидных (PF) связующих. Эта ситуация делает разумным предположение, что адгезионные свойства лигнина могут быть на том же уровне, что и свойства давно используемых PF связующих в изоляционных материалах, но также в древесине при связывании, и т.д. Однако лигнин от природы является гетерогенным материалом, и вдобавок ко всему, свойства и структура лигнина являются различными в зависимости от различных методов, используемых для извлечения лигнина из биомассы. Различия заключаются в структуре, характере связывания ароматических звеньев лигнина, молекулярной массе и т.д.

Реакционноспособной функциональной группой, присутствующей в больших количествах в типичном лигнине, является гидроксильная группа, являющаяся фенольной или алифатической гидроксильной группой. Присутствие фенольной гидроксильной группы также активирует ароматический цикл для взаимодействий с альдегидами. В целом, можно сказать, что структура лигнина ограничивает выбор сшивателей реагентами, наиболее часто вынуждающими на компромисс в отношении окружающей среды, и поэтому ограничивает возможность использовать лигнин в качестве исходного материала в процессах, которые включают химические реакции.

Для того, чтобы использовать лигнины в качестве исходных материалов для различных применений, предлагается химическая дериватизация лигнинов. Одним из предложенных путей дериватизации лигнинов является окисление. Окисление лигнина обычно осуществляют с помощью сильных окислителей в присутствии гидроксидов щелочных металлов.

Однако одной из проблем, связанных с ранее известными окисленными лигнинами, является то, что они менее огнестойки при использовании в продуктах, в которых они включены в композицию связующего, по сравнению с недериватизированными лигнинами, причем указанные недериватизированные лигнины делают их непригодными для многих применений. Другой проблемой, связанной с такими известными ранее окисленными лигнинами, является то, что остаточный гидроксид щелочного металла в продукте склонен придавать продуктам нестабильность и делает их восприимчивыми к изменению их свойств в процессе старения.

Кроме того, известные ранее способы дериватизации лигнинов часто не имеют высокой производительности и не пригодны для получения дериватизированных лигнинов в количествах, подходящих для промышленного массового производства.

Сущность изобретения

Соответственно, целью настоящего изобретения является способ дериватизации лигнинов, который преодолевает недостатки ранее известных способов дериватизации лигнина.

В частности, целью настоящего изобретения является способ дериватизации лигнинов, который приводит к дериватизированным лигнинам, имеющим желательную реактивность, и в то же время более огнестойким при использовании в продуктах, в которые они входят в композиции связующего, по сравнению с недериватизированными лигнинами, и также имеющим улучшенную длительную стабильность.

Кроме того, целью настоящего изобретения является способ дериватизации лигнинов, который дает возможность производства дериватизированных лигнинов с высокой производительностью в количествах, подходящих для их использования в качестве материала в промышленном массовом производстве.

Еще одной целью настоящего изобретения является предоставление дериватизированных лигнинов, полученных согласно указанному способу.

Еще одной целью настоящего изобретения является предложение применения дериватизированных лигнинов, полученных согласно указанному способу.

Еще одной целью настоящего изобретения является предложение аппарата для получения дериватизированных лигнинов.

Согласно первому аспекту настоящего изобретения предоставляется способ получения окисленных лигнинов, включающий приведение в контакт

- компонента (i), включающего один или несколько лигнинов,

- компонента (ii), включающего аммиак и/или один или несколько аминокомпонентов и/или их любую соль, и/или гидроксид щелочного и/или щелочноземельного металла, такой как гидроксид натрия и/или гидроксид калия,

- компонента (iii), включающего один или несколько окислителей,

- компонента (iv) в форме одного или нескольких пластификаторов.

Согласно второму аспекту настоящего изобретения предоставляется окисленный лигнин, полученный способом согласно настоящему изобретению.

Согласно третьему аспекту настоящего изобретения предлагается применение окисленных лигнинов, полученных способом согласно настоящему изобретению, в композиции связующего, такой как водная композиция связующего для минеральных волокон.

Согласно четвертому аспекту настоящего изобретения предлагается аппарат для выполнения способа согласно настоящему изобретению.

Описание предпочтительных воплощений

Способ согласно настоящему изобретению представляет собой способ получения окисленных лигнинов, включающий приведение в контакт:

- компонента (i), включающего один или несколько лигнинов,

- компонента (ii), включающего аммиак и/или один или несколько аминокомпонентов и/или их любую соль, и/или гидроксид щелочного и/или щелочноземельного металла, такой как гидроксид натрия и/или гидроксид калия,

- компонента (iii), включающего один или несколько окислителей,

- компонента (iv) в форме одного или нескольких пластификаторов.

Компонент (i)

Компонент (i) включает один или несколько лигнинов.

В одном воплощении способа согласно настоящему изобретению компонент (i) включает один или несколько крафт-лигнинов, один или несколько натронных лигнинов, один или несколько лигнинов лигносульфонатов, один или несколько органозольвных (органорастворимых) лигнинов, один или несколько лигнинов из процессов биорафинирования лигноцеллюлозного сырья или их любую смесь.

В одном воплощении компонент (i) включает один или несколько крафт-лигнинов.

Компонент (ii)

В одном воплощении согласно настоящему изобретению компонент (ii) включает аммиак, один или несколько аминокомпонентов и/или их любые соли, и/или гидроксид щелочного и/или щелочноземельного металла, такой как гидроксид натрия и/или гидроксид калия.

«Окисленные с аммиаком лигнины» следует понимать как лигнин, который окислен с помощью окислителя в присутствии аммиака. Термин «окисленный с аммиаком лигнин» имеет аббревиатуру AOL.

В одном воплощении компонент (ii) включает аммиак и/или его любую соль.

Не желая связывать себя какой-либо определенной теорией, авторы настоящего изобретения полагают, что свойства улучшенной устойчивости дериватизированных лигнинов, полученных согласно настоящему изобретению с компонентом (ii), представляющим собой аммиак и/или его любую соль, по меньшей мере частично имеют место из-за факта, что аммиак является летучим соединением и поэтому испаряется из конечного продукта или может быть легко удален и использован повторно.

Как бы то ни было, в этом воплощении способа согласно настоящему изобретению может быть выгодным, что компонент (ii), кроме аммиака, одного или нескольких аминокомпонентов и/или их любых солей, также включает сравнительно небольшое количество гидроксида щелочного и/или щелочноземельного металла, такого как гидроксид натрия и/или гидроксид калия.

В воплощениях, в которых компонент (ii), кроме аммиака, одного или нескольких аминокомпонентов и/или их любых солей включает в качестве компонента гидроксиды щелочных и/или щелочноземельных металлов, такие как гидроксид натрия и/или гидроксид калия, количество гидроксидов щелочных и/или щелочноземельных металлов обычно небольшое, например, 5-70 массовых частей, например, 10-20 массовых частей гидроксида щелочного и/или щелочноземельного металла относительно аммиака.

Компонент (iii)

В способе согласно настоящему изобретению компонент (iii) включает один или несколько окислителей.

В одном воплощении компонент (iii) включает один или несколько окислителей в форме пероксида водорода, органических или неорганических пероксидов, молекулярного кислорода, озона, галогенсодержащих окислителей или их любой смеси.

На начальных стадиях окисления активные радикалы из оксиданта типично будут отнимать протон из фенольной группы, так как эта связь в лигнине имеет самую низкую энергию диссоциации. Из-за способности лигнина стабилизировать радикалы через мезомеризм открыто несколько путей для продолжения (но также для терминации (прекращения)) реакции, и получают различные промежуточные соединения и конечные продукты. Средняя молекулярная масса может как увеличиваться, так и уменьшаться из-за этой сложности (и выбранных условий), и в этих экспериментах авторы изобретения обычно видели умеренное возрастание средней молекулярной массы примерно на 30%.

В одном воплощении компонент (iii) включает пероксид водорода.

Пероксид водорода, пожалуй, является наиболее часто используемым оксидантом из-за сочетания низкой стоимости, хорошей эффективности и относительно слабого воздействия на окружающую среду. Когда пероксид водорода используют в отсутствие катализаторов, щелочные среды и температура являются важными из-за последующих реакций, ведущих к образованию радикалов.

Авторы настоящего изобретения обнаружили, что дериватизированные лигнины, полученные способом согласно настоящему изобретению, в результате процесса окисления содержат повышенные количества карбоксильных групп. Не желая связывать себя какой-либо определенной теорией, авторы настоящего изобретения полагают, что содержание карбоксильных групп в окисленных лигнинах, полученных в способе согласно настоящему изобретению, играет важную роль в желательных свойствах реактивности дериватизированных лигнинов, полученных по способу согласно настоящему изобретению.

Другим преимуществом процесса окисления является то, что окисленный лигнин более гидрофилен. Более высокая гидрофильность может усилить растворимость в воде и облегчить адгезию к полярным субстратам, таким как минеральные волокна.

Компонент (iv)

Компонент (iv) включает один или несколько пластификаторов.

В одном воплощении согласно настоящему изобретению компонент (iv) включает один или несколько пластификаторов в форме полиолов, например, углеводов, гидрогенизированных сахаров, таких как сорбит, эритрит, глицерина, моноэтиленгликоля, полиэтиленгликолей, простых эфиров полиэтиленгликоля, простых полиэфиров, фталатов и/или кислот, таких как адипиновая кислота, ванильная кислота, молочная кислота и/или феруловая кислота, акриловых полимеров, поливинилового спирта, полиуретановых дисперсий, этиленкарбоната, пропиленкарбоната, лактонов, лактамов, лактидов, полимеров на основе акрилов со свободными карбоксигруппами и/или полиуретановых дисперсий со свободными карбоксигруппами, полиамидов, амидов, таких как карбамид/мочевина, или их любых смесей.

Авторы настоящего изобретения обнаружили, что включение компонента (iv) в форме одного или нескольких пластификаторов приводит к снижению вязкости реакционной смеси, что позволяет получать окисленные лигнины очень эффективным способом.

В одном воплощении согласно настоящему изобретению компонент (iv) включает один или несколько пластификаторов в форме полиолов, например, углеводов, гидрогенизированных сахаров, таких как сорбит, эритрит, глицерина, моноэтиленгликоля, полиэтиленгликолей, поливинилового спирта, полимеров на основе акрилов со свободными карбоксигруппами и/или полиуретановых дисперсий со свободными карбоксигруппами, полиамидов, амидов, таких как карбамид/мочевина, или их любых смесей.

В одном воплощении согласно настоящему изобретению компонент (iv) включает один или несколько пластификаторов, выбранных из группы, включающей полиэтиленгликоли, поливиниловый спирт, мочевину или их любых смеси.

Другие компоненты

В одном воплощении способ согласно настоящему изобретению включает дополнительные компоненты, в частности, компонент (v) в форме катализатора окисления такого, как один или несколько катализаторов на основе переходных металлов, таких как сульфат железа, как катализаторы, содержащие марганец, палладий, селен, вольфрам.

Такие катализаторы окисления могут повысить скорость реакции, посредством чего улучшаются свойства окисленных лигнинов, полученных способом согласно настоящему изобретению.

Массовые соотношения компонентов

Специалисты в данной области техники будут использовать компоненты (i), (ii), (iii) и (iv) в относительных количествах, при которых достигается нужная степень окисления лигнинов.

В одном воплощении способ согласно настоящему изобретению выполняют таким образом, что в способе

- компонент (i) включает один или несколько лигнинов,

- компонент (ii) включает аммиак,

- компонент (iii) включает один ли несколько окислителей в форме пероксида водорода,

- компонент (iv) включает один или несколько пластификаторов, выбранных из группы полиэтиленгликоля,

причем массовые отношения лигнина, аммиака, пероксида водорода и полиэтиленгликоля таковы, что количество аммиака составляет 0,01-0,5 массовых частей, например, 0,1-0,3, например, 0,15-0,25 массовых частей аммиака (25 мас.% раствор в воде) относительно сухой массы лигнина, и причем количество пероксида водорода составляет 0,025-1,0 массовую часть, например, 0,07-0,50 массовых частей, например, 0,15-0,30 массовых частей пероксида водорода относительно сухой массы лигнина, и причем количество полиэтиленгликоля составляет 0,03-0,60 массовых частей, например, 0,07-0,50 массовых частей, например, 0,10-0,40 массовых частей полиэтиленгликоля относительно сухой массы лигнина.

Для целей настоящего изобретения «сухая масса лигнина» предпочтительно определяется как масса лигнина в поставляемой форме.

Способ

Существует несколько возможностей привести компоненты (i), (ii), (iii) и (iv) в контакт для достижения желательной реакции окисления.

В одном воплощении способ включает следующие стадии:

- стадию предоставления компонента (i) в форме водного раствора и/или дисперсии одного или нескольких лигнинов, причем содержание лигнина в водном растворе составляет 5-90 мас.%, например, 10-85 мас.%, например, 15-70 мас.% относительно общей массы водного раствора;

- стадию регулирования рН путем добавления компонента (ii);

- стадию добавления компонента (iv);

- стадию окисления путем добавления компонента (iii), включающего окислитель.

В одном воплощении стадию регулирования рН выполняют таким образом, что полученный водный раствор и/или дисперсия имеют pH ≥ 9, например, ≥ 10, например, ≥ 10,5.

В одном воплощении стадию регулирования рН выполняют таким образом, что полученный водный раствор и/или дисперсия имеют pH в интервале 9,5-12.

В одном воплощении стадию регулирования рН выполняют таким образом, что температуре позволяют подниматься до ≥ 25°C и затем регулируют в интервале 25 - 50°C, например, 30 - 45°C, например, 35 - 40°C.

В одном воплощении во время стадии окисления температуре позволяют подниматься до ≥ 35°C и затем регулируют в интервале 35 - 150°C, например, 40 - 90°C, например, 45 - 80°C.

В одном воплощении стадию окисления выполняют за время от 1 секунды до 24 часов, например, 1 минуту - 12 часов, например, 10 минут - 8 часов, например, 5 минут - 1 час.

Авторы настоящего изобретения обнаружили, что способ согласно настоящему изобретению позволяет получать высокое содержание сухого вещества в реакционной смеси, и поэтому при способе согласно настоящему изобретению возможна высокая производительность, что позволяет использовать продукт реакции окисленные лигнины в качестве компонента в промышленном массовом производстве таких продуктов, как продукты с минеральными волокнами.

В одном воплощении способ согласно настоящему изобретению выполняют таким образом, что содержание сухого вещества в реакционной смеси составляет 20-80 мас.%, например, 40-70 мас.%.

В одном воплощении способ согласно настоящему изобретению выполняют таким образом, что вязкость окисленного лигнина имеет величину 100 сП - 100000 сП, например, величину 500 сП - 50000 сП, например, величину 1000 сП - 25000 сП.

Для целей настоящего изобретения вязкость является динамической вязкостью и определяется как сопротивление жидкости/пасты изменению формы или перемещению соседних частей относительно друг друга. Вязкость измеряют в сантипуазах (сП), сантипуаз эквивалентен 1 мПа.с (миллипаскаль на секунду). Вязкость измеряют при 20°С с использованием вискозиметра. Для целей настоящего изобретения динамическую вязкость можно измерить при 20°С с помощью вискозиметра Брукфильда Cone Plate Wells.

В одном воплощении способ согласно настоящему изобретению выполняют таким образом, что в способ включается роторно-статорное устройство.

В одном воплощении способ согласно настоящему изобретению выполняют таким образом, что способ выполняют как непрерывный или полунепрерывный процесс.

Аппарат для выполнения способа

Настоящее изобретение также относится к аппарату для выполнения способа, описанного выше.

В одном воплощении аппарат для выполнения способа включает

- роторно-статорное устройство,

- устройство для предварительного смешивания компонентов (i), (ii), (iv),

- один или несколько впусков для воды, компонентов (i), (ii), (iii) и (iv),

- один или несколько выпусков для окисленного лигнина.

В одном воплощении аппарат сконструирован таким образом, что впуски (входы) для премикса (предварительной смеси) компонентов (i), (ii) и (iv) относятся к роторно-статорному устройству,

и аппарат, кроме того, включает камеру,

причем указанная камера имеет впуск для компонента (iii) и

указанная камера имеет выпуск для окисленного лигнина.

Роторно-статорное устройство представляет собой устройство для обработки материалов, включающее статор, выполненный в виде внутреннего конуса, снабженного зубчатыми кольцами. Статор взаимодействует с ротором, имеющим рычаги, выступающие из ступицы. Каждый из этих рычагов несет зубья, сцепленные с зубьями зубчатых колес статора. С каждым поворотом ротора обрабатываемый материал транспортируется дальше наружу на одну ступень, подвергаясь в то же время интенсивному сдвиговому воздействию, перемешиванию и перераспределению. Рычаг ротора и расположенный под ним контейнер камеры вертикального устройства обеспечивают постоянную перегруппировку материала изнутри наружу и многократную обработку сухого и/или высоковязкого вещества, так что устройство отлично подходит для интенсивного смешивания, перемешивания, фибриллирования, дезинтеграции и подобных процессов, важных в промышленном производстве. Вертикальное расположение корпуса облегчает возврат материала от периферии к центру устройства.

В одном воплощении роторно-статорное устройство, используемое в способе согласно настоящему изобретению, включает статор с зубчатыми кольцами и ротор с зубьями, сцепленными с зубьями статора. В этом воплощении роторно-статорное устройство имеет следующие особенности: между рычагами ротора выступает направляющая воронка, которая концентрирует поток материала, поступающий сверху в центральную область контейнера. Наружная поверхность направляющей воронки определяет зазор, сжимающий поток материала. На роторе предусмотрен подающий шнек, который подает сырье в рабочую зону устройства. Направляющая воронка удерживает продукт в активной зоне устройства, и подающий шнек генерирует повышенное давление материала в центре.

Для более подробных сведений о роторно-статорном устройстве, используемом в одном воплощении способа согласно настоящему изобретению, делается ссылка на US 2003/0042344 A1, включенный в настоящее описание посредством ссылки.

В одном воплощении способ согласно настоящему изобретению выполняют таким образом, что в способе используется одно роторно-статорное устройство. В этом воплощении смешивание компонентов и взаимодействие компонентов осуществляют в одном и том же роторно-статорном устройстве.

В одном воплощении способ согласно настоящему изобретению выполняют таким образом, что в способе используются два или больше роторно-статорных устройств, причем по меньшей мере одно роторно-статорное устройство используется для смешивания компонентов, и по меньшей мере одно роторно-статорное устройство используется для взаимодействия компонентов.

Этот способ можно разделить на два этапа:

1) получение массы лигнина (i)+(ii)+(iv),

2) окисление массы лигнина.

Обычно используют два различных типа роторно-статорных механизмов.

1. Открытая роторно-статорная машина, подходящая для смешивания порошка лигнина с водой в очень высокой концентрации (30-50 мас.%). Менее интенсивное перемешивание, но специальные вспомогательные средства (входная воронка, шнек и т.д.) для обработки высоковязких материалов. Более низкая окружная скорость (до 15 м/с). Машину можно использовать как в периодической системе, так и в непрерывной.

2. Встроенная роторно-статорная машина, которая имеет значительно большие сдвигающие силы - окружные скорости до 55 м/с) - и создает благоприятные условия для быстрой химической реакции. Машину используют непрерывно.

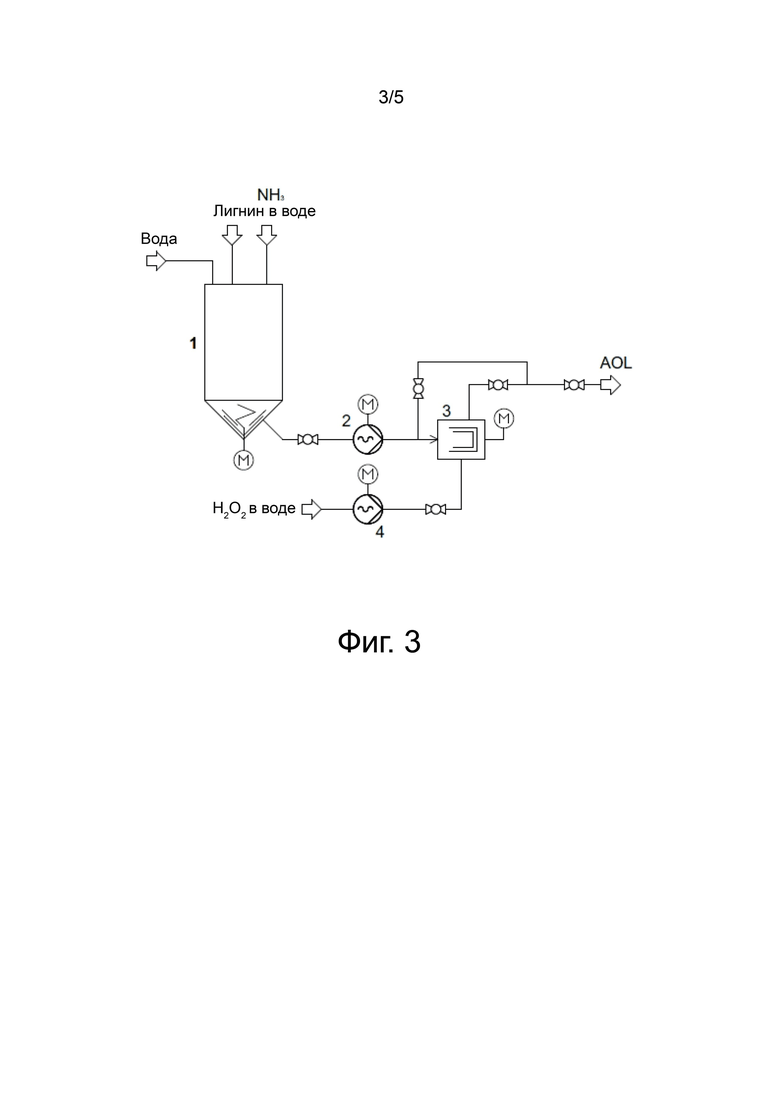

Такое воплощение показано на фиг. 1, на которой (1) показывает первое роторно-статорное устройство, используемое для смешивания компонентов, (2) и (4) показывают насосы, и (3) показывает второе роторно-статорное устройство, используемое для взаимодействия компонентов.

В открытой роторно-статорной системе (1) получают высококонцентрированную (45-50 мас.%) массу лигнин/вода. Порошок лигнина постепенно добавляют в теплую воду (30-60 град. по Ц), в которую добавлены правильное количество водного аммиака и/или щелочи. Это можно сделать по периодическому типу, или материалы добавляют периодически/непрерывно, создавая непрерывный поток массы на следующую стадию.

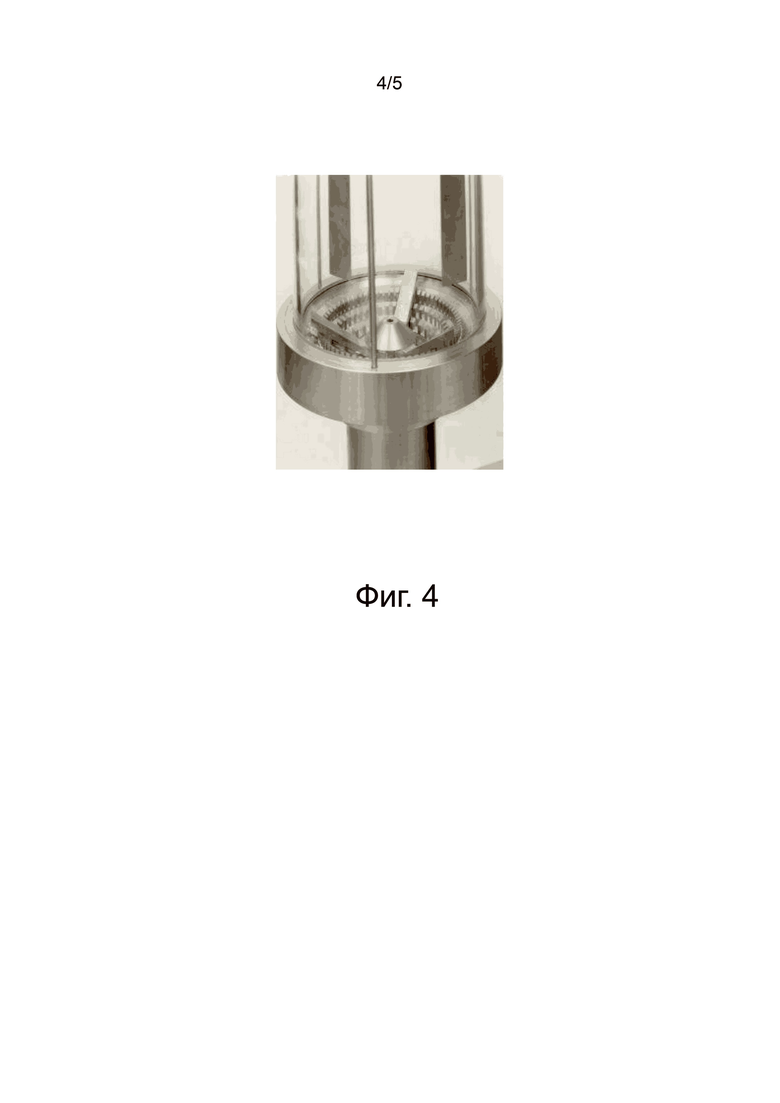

Фиг. 4 показывает пример открытой роторно-статорной системы без направляющей воронки и центрального перемещающего шнека, который смонтирован в центре ротора.

Полученную массу следует выдерживать при температуре примерно 60 град. для того, чтобы сохранить как можно низкую вязкость и, следовательно, материал, поддающийся перекачке. Затем горячую массу лигнин/вода при рН 9-12 передают на стадию окисления с использованием подходящего насоса (2), например, прогрессивного полостного насоса или другого объемного насоса.

Фиг. 5 показывает пример встроенной роторно-статорной системы; материал поступает аксиально и выходит из реактора радиально.

Окисление проводят в закрытой роторно-статорной системе (3) в непрерывной реакции inline. Водный раствор аммиака и/или щелочи дозируют насосом-дозатором (4) в роторно-статорную камеру в момент наивысшей турбулентности/сдвига. Это обеспечивает быструю реакцию окисления. Окисленный материал (AOL) выходит из встроенного реактора, и его собирают в подходящие емкости.

Продукт реакции

Настоящее изобретение также относится к окисленным лигнинам, полученным способом согласно настоящему изобретению.

Авторы настоящего изобретения обнаружили, что окисленные лигнины, полученные согласно способу по настоящему изобретению, имеют очень подходящие свойства реактивности и в то же время демонстрируют улучшенные свойства огнестойкости, когда используются в продуктах, в которые они включены в композиции связующего, и улучшенную длительную стабильность по сравнению с известными ранее окисленными лигнинами.

Окисленный лигнин также демонстрирует улучшенную гидрофильность.

Важным параметром для реактивности окисленных лигнинов, полученных способом согласно настоящему изобретению, является содержание карбоксильных групп в окисленных лигнинах.

В одном воплощении окисленный лигнин, полученный согласно настоящему изобретению, имеет содержание карбоксильных групп 0,05-10 ммоль/г, например, 0,1-5 ммоль/г, например, 0,20-2,0 ммоль/г, например, 0,40-1,5 ммоль/г, например, 0,45-1,0 ммоль/г относительно сухой массы компонента (i).

Другим способом описания содержания карбоксильных групп является использование среднего содержания карбоксильных групп на макромолекулу лигнина согласно следующей формуле:

.

.

В одном воплощении окисленный лигнин, полученный согласно настоящему изобретению, имеет среднее содержание карбоксильных групп свыше 1,5 групп на макромолекулу компонента (i), например, больше 2 групп, например, больше 2,5 групп.

В одном воплощении окисленный лигнин согласно настоящему изобретению включает лигнин, окисленный с аммиаком (AOL).

Применение окисленных лигнинов

С учетом свойств, описанных выше, окисленные лигнины, полученные способом согласно настоящему изобретению, можно использовать для многих целей.

Одним из таких применений является применение в качестве компонента в композиции связующего для различных целей, таких как формовочная смесь для литья, стеклоткань, композиты, формованные изделия, покрытия, например, клеи для металлов.

Особенно предпочтительным применением является применение в качестве компонента в водной композиции связующего для минеральных волокон.

Другим применением является применение окисленного лигнина в качестве компонента в водной клеевой композиции для лигноцеллюлозных материалов, таких как древесина.

Следующие далее примеры предназначены для дополнительного пояснения изобретения без ограничения его объема.

Примеры

В следующих далее примерах получают некоторые окисленные лигнины, которые подпадают под определение по настоящему изобретению.

Определяют перечисленные далее свойства окисленных лигнинов согласно настоящему изобретению.

Содержание твердых компонентов

Содержание каждого из компонентов в растворе данного окисленного лигнина основано на безводной массе компонентов или на установленном ниже.

Крафт-лигнин поставляется UPM как BioPiva100™ в виде сухого порошка. NH4OH 25% поставляется Sigma-Aldrich и используется в поставляемой форме. H2O2, 30% (Cas no 7722-84-1) поставляется Sigma-Aldrich и используется в поставляемой форме или разбавленным водой. ПЭГ (PEG) 200 поставляется Sigma-Aldrich, считается безводным для простоты и используется как таковой. PVA (Mw 89000-98000, Mw 85000-124000, Mw 130000, Mw 146000-186000) (Cas no 9002-89-5) поставляется Sigma-Aldrich, считается безводным для простоты и используется как таковой. Мочевина (Cas no 57-13-6) поставляется Sigma-Aldrich и используется в поставляемой форме или разбавленной водой. Глицерин (Cas no 56-81-5) поставляется Sigma-Aldrich, считается безводным для простоты и используется как таковой.

Твердые вещества окисленные лигнины

Содержание окисленного лигнина после нагревания при 200°C в течение 1 часа называют «сухое твердое вещество» и устанавливают как процент остающейся после нагревания массы.

Нарезают образцы каменной ваты в форме дисков (диаметр 5 см; высота 1 см) и обрабатывают нагреванием при 580°C в течение по меньшей мере 30 минут для удаления всех органических веществ. Твердые вещества смеси связующего определяют, распределяя образец смеси связующего (приблизит. 2 г) по диску из каменной ваты, обработанному нагреванием, в контейнере из оловянной фольги. Взвешивают контейнер из оловянной фольги, содержащий диск из каменной ваты, до и сразу после добавления смеси связующего. Получают два таких нагруженных смесью связующего диска из каменной ваты в контейнерах из оловянной фольги, и затем их греют при 200°C в течение 1 часа. После охлаждения и хранения при комнатной температуре в течение 10 минут образцы взвешивают, и вычисляют количество сухих твердых веществ как среднее из двух результатов.

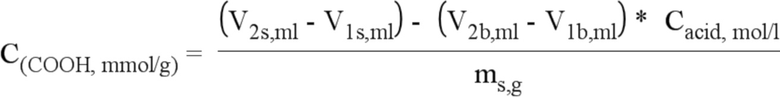

Содержание групп СООН

Изменение содержания групп СООН также определяют водным титрованием и с использованием следующей формулы

,

,

где V2s и V1s являются конечными объемами образца, в то время как V2b и V1b являются объемами пустоты. Cacid в этом случае представляет собой 0,1M HCl, и ms представляет собой массу образца.

Способ получения окисленного лигнина:

1) На водяной бане при комнатной температуре (20-25°С), смешивают при перемешивании воду и лигнин в 3-горлой круглодонной стеклянной колбе, соединенной с холодильником и прибором для регистрации температуры. Перемешивают в течение 1 часа.

2) Добавляют при перемешивании аммиак в 1 прием.

3) Поднимают температуру до 35°С путем нагревания, если слабая экзотермическая реакция с аммиаком не повышает температуру.

4) Измеряют рН.

5) Добавляют пластификатор ПЭГ200 и перемешивают 10 мин.

6) После полного растворения лигнина через приблизительно 1 час постепенно в один прием добавляют 30% Н2О2.

7) Экзотермическая реакция при добавлении Н2О2 повышает температуру в стеклянной круглодонной колбе - если температура реакционной смеси ниже 60°С, температуру повышают до 60°С, и образец оставляют при 60°С на 1 час.

8) Затем круглодонную колбу снимают с водяной бани и охлаждают до комнатной температуры.

9) Берут образцы для определения содержания сухого вещества, СООН, вязкости, плотности и рН.

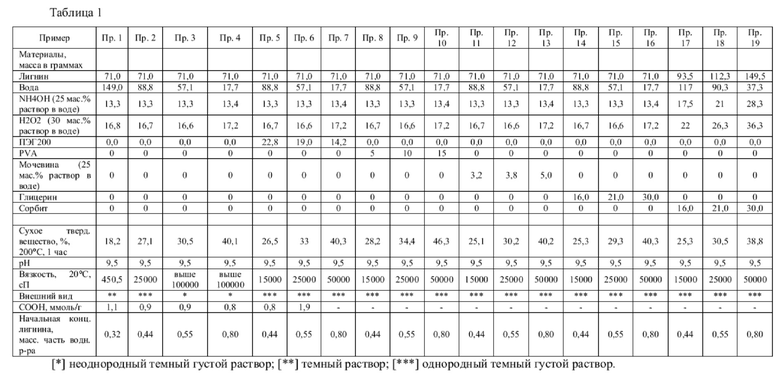

Композиции окисленного лигнина согласно настоящему изобретению

Далее номера примеров окисленных лигнинов соответствуют номерам в таблице 1.

Пример 1

Растворяют 71,0 г лигнина UPM Biopiva 100 в 149,0 г воды при 20°C, добавляют 13,3 г 25% NH4OH, и перемешивают в течение 1 часа магнитной мешалкой, после чего постепенно, при перемешивании добавляют 16,8 г 30% H2O2. Температуру водяной бани поднимают до 60°C. После окисления в течение 1 часа водяную баню охлаждают и, следовательно, реакция прекращается. Полученный материал анализируют на COOH, сухое твердое вещество, pH, вязкость и плотность.

Пример 5

Растворяют 71,0 г лигнина UPM Biopiva 100 в 88,8 г воды при 20°C, добавляют 13,3 г 25% NH4OH, и перемешивают в течение 1 часа магнитной мешалкой. Добавляют 22,8 г ПЭГ 200 и перемешивают в течение 10 мин, после чего постепенно, при перемешивании добавляют 16,7 г 30% H2O2. Температуру водяной бани поднимают до 60°C. После окисления в течение 1 часа водяную баню охлаждают и, следовательно, реакция прекращается. Полученный материал анализируют на COOH, сухое твердое вещество, pH, вязкость и плотность.

Пример 3

Растворяют 71,0 г лигнина UPM Biopiva 100 в 57,1 г воды при 20°C, добавляют 13,3 г 25% NH4OH, и перемешивают в течение 1 часа механической мешалкой, после чего постепенно, при перемешивании добавляют 16,6 г 30% H2O2. Температуру водяной бани поднимают до 60°C. После окисления в течение 1 часа водяную баню охлаждают и, следовательно, реакция прекращается. Полученный материал анализируют на COOH, сухое твердое вещество, pH, вязкость и плотность.

Пример 6

Растворяют 71,0 г лигнина UPM Biopiva 100 в 57,1 г воды при 20°C, добавляют 13,3 г 25% NH4OH, и перемешивают в течение 1 часа механической мешалкой. Добавляют 19,0 г ПЭГ 200 и перемешивают в течение 10 мин, после чего постепенно, при перемешивании добавляют 16,6 г 30% H2O2. Температуру водяной бани поднимают до 60°C. После окисления в течение 1 часа водяную баню охлаждают и, следовательно, реакция прекращается. Полученный материал анализируют на COOH, сухое твердое вещество, pH, вязкость и плотность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ ЛИГНИНОВ | 2019 |

|

RU2816494C2 |

| ВОДНАЯ КОМПОЗИЦИЯ СВЯЗУЮЩЕГО | 2019 |

|

RU2804295C2 |

| ВОДНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ, ТАКИХ КАК ДРЕВЕСИНА, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2019 |

|

RU2802891C2 |

| ПРОИЗВОДНЫЕ ЦЕЛЛЮЛОЗЫ | 2018 |

|

RU2781048C2 |

| СПОСОБ ОТБЕЛИВАНИЯ БУМАЖНОЙ МАССЫ | 2018 |

|

RU2747664C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ МИСКАНТУСА ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2763880C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, ЦЕРИЯ, НИОБИЯ И ОЛОВА, СПОСОБЫ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ ДЛЯ КАТАЛИЗА | 2014 |

|

RU2673295C2 |

| СПОСОБ ДЕЛИГНИФИКАЦИИ И ОТБЕЛКИ БУМАЖНОЙ МАССЫ АКТИВИРОВАННЫМ ПЕРОКСИДОМ ВОДОРОДА | 2011 |

|

RU2529974C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНИТЕЛЯ НА ОСНОВЕ ГИАЛУРОНОВОЙ КИСЛОТЫ, ВКЛЮЧАЮЩИЙ СТАДИЮ НЕЙТРАЛИЗАЦИИ | 2017 |

|

RU2753514C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2212483C1 |

Настоящее изобретение относится к химической промышленности, конкретно к способу получения окисленных лигнинов, окисленному лигнину и его применению в качестве связующего и клеевой композиции. Способ получения окисленных лигнинов включает приведение в контакт компонента (I), содержащего один или несколько лигнинов, компонента (II), включающего аммиак, компонента (III), включающего один или несколько окислителей в форме пероксида водорода и компонента (IV) в форме одного или нескольких пластификаторов, включающих полиэтиленгликоль. Способ характеризуется тем, что относительно сухой массы лигнина количество 25% аммиака составляет 0,01-0,5 массовых частей, количество 30% пероксида водорода составляет 0,025-1,0 массовую часть и количество полиэтиленгликоля составляет 0,03-0,60 массовых частей. Техническими результатами изобретения являются предоставление высокопроизводительного способа дериватизации лигнинов, с получением модифицированных лигнинов с желаемой реактивностью и огнестойкостью, имеющих длительную стабильность и применение дериватизированных лигнинов в качестве связующего в водной композиции для минеральных волокон и клеевой композиции для древесины и подобных материалов. 4 н. и 13 з.п. ф-лы, 5 ил., 1 табл., 4 пр.

1. Способ получения окисленных лигнинов, включающий приведение в контакт

- компонента (i), включающего один или несколько лигнинов,

- компонента (ii), включающего аммиак,

- компонента (iii), включающего один или несколько окислителей в форме пероксида водорода,

- компонента (iv) в форме одного или нескольких пластификаторов, при этом компонент (iv) включает полиэтиленгликоль,

причем массовые отношения лигнина, аммиака, пероксида водорода и полиэтиленгликоля таковы, что количество аммиака составляет 0,01-0,5 массовых частей аммиака, 25% раствор в воде, относительно сухой массы лигнина, и причем количество пероксида водорода, 30% раствор в воде, составляет 0,025-1,0 массовую часть пероксида водорода относительно сухой массы лигнина, и причем количество полиэтиленгликоля составляет 0,03-0,60 массовых частей полиэтиленгликоля относительно сухой массы лигнина.

2. Способ по п. 1, где компонент (i) включает один или несколько крафт-лигнинов, один или несколько натронных лигнинов, один или несколько лигнинов лигносульфонатов, один или несколько органозольных лигнинов, один или несколько лигнинов из процессов биорафинирования лигноцеллюлозного сырья или их любую смесь.

3. Способ по п. 1 или 2, где компонент (i) включает один или несколько крафт-лигнинов.

4. Способ по любому из предшествующих пунктов, включающий приведение в контакт компонентов (i), компонента (ii), компонента (iii) и компонента (v) в форме катализатора окисления, такого как один или несколько катализаторов на основе переходных металлов, таких как катализатор, содержащий железо, например сульфат железа, таких как катализаторы, содержащие марганец, палладий, селен, вольфрам.

5. Способ по любому из предшествующих пунктов, в котором массовые отношения лигнина, аммиака, пероксида водорода и полиэтиленгликоля таковы, что количество аммиака составляет 0,1-0,3 массовых частей, такое как 0,15-0,25 массовых частей, аммиака, 25% раствор в воде, относительно сухой массы лигнина, и причем количество пероксида водорода, 30% раствор в воде, составляет 0,07-0,50 массовых частей, такое как 0,15-0,30 массовых частей, пероксида водорода относительно сухой массы лигнина, и причем количество полиэтиленгликоля составляет 0,07-0,50 массовых частей, такое как 0,10-0,40 массовых частей, полиэтиленгликоля относительно сухой массы лигнина.

6. Способ по любому из предшествующих пунктов, включающий стадии

- стадию предоставления компонента (i) в форме водного раствора и/или дисперсии одного или нескольких лигнинов, причем содержание лигнина в водном растворе составляет 5-90 мас.%, такое как 10-85 мас.%, такое как 15-70 мас.% относительно общей массы водного раствора;

- стадию регулирования рН путем добавления компонента (ii);

- стадию добавления компонента (iv);

- стадию окисления путем добавления компонента (iii), включающего окислитель.

7. Способ по п. 6, где стадию регулирования рН выполняют таким образом, что реакционная смесь имеет pH ≥ 9, такое как ≥ 10, такое как ≥ 10,5.

8. Способ по любому из пп. 6, 7, где во время стадии окисления температуре позволяют подниматься до более чем 35°C и затем регулируют в интервале 35-150°C, например 40-90°C, например 45-80°C.

9. Способ по любому из пп. 6-8, где стадию окисления выполняют за время от 1 секунды до 24 часов, например 1 минуту – 12 часов, например 10 минут – 8 часов, например 5 минут – 1 час.

10. Способ по любому из предшествующих пунктов, где вязкость окисленного лигнина имеет величину 100 сП – 100000 сП, например величину 500 сП – 50000 сП, например величину 1000 сП – 25000 сП.

11. Способ по любому из предшествующих пунктов, где способ выполняют как непрерывный процесс.

12. Окисленный лигнин, полученный способом по любому из предшествующих пунктов.

13. Окисленный лигнин по п. 12, имеющий содержание карбоксильных групп 0,05-10 ммоль/г, такое как 0,1-5 ммоль/г, такое как 0,20-2,0 ммоль/г, такое как 0,40-1,5 ммоль/г, такое как 0,45-1,3 ммоль/г, относительно сухой массы компонента (i).

14. Окисленный лигнин по п. 12 или 13, имеющий среднее содержание карбоксильных групп свыше 1,5 групп на макромолекулу компонента (i), такое как больше 2 групп, такое как больше 2,5 групп.

15. Окисленный лигнин по любому из пп. 12-14, включающий лигнин, окисленный с аммиаком (AOL).

16. Применение окисленного лигнина по любому из пп. 12-15 в качестве компонента в композиции связующего, такой как водная композиция связующего для минеральных волокон.

17. Применение окисленного лигнина по любому из пп. 12-15 в качестве компонента в водной клеевой композиции для лигноцеллюлозных материалов, таких как древесина.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 3093604 A, 11.06.1963 | |||

| US 6238475 В1, 29.05.2001 | |||

| Masoumeh Ghorbani et al."Ammoxidized Fenton-Activated Pine Kraft Lignin Accelerates Synthesis and Curing of Resole Resins", Polymers 9(2):43, January 2017, р.1-15 | |||

| CN 107459385 A, 12.12.2017 | |||

| WO 2015049424 A1, 09.04.2015 | |||

| Козлов И.А | |||

| "Экологически обоснованная | |||

Авторы

Даты

2023-04-10—Публикация

2019-10-07—Подача