Изобретение относится к области химической чистки одежды, в частности к способам для извлечения отходов в виде шламовой жидкости, представляющей собой равновесную смесь хлорорганического растворителя - перхлорэтилена (ПХЭ) и сконцентрированных физико-химических загрязнений (пыль, ворс, жирные кислоты, масла и т. д.), которые вымываются из одежды при ее химической чистке.

Известен способ извлечения растворителя из жидкого шлама, образующегося при химической чистке изделий, реализуемый устройством по патенту РФ на полезную модель №45401, МПК D06F 43/08, опубл. 10.05.2005 г. Известный способ включает подачу шламовой жидкости в замкнутый контур циркуляции, состоящий из зоны дистилляции и связанной с ней посредством всасывающей и нагнетательной линий зоны смешения шламовой жидкости с генерируемым водяным паром, образование в последней азеотропной смеси, дальнейшее двухстадийное разделение полученной смеси в зоне дистилляции на паровую составляющую в виде паров воды и хлорорганического растворителя и жидкую составляющую в виде смеси с еще оставшимися в ней шламом и растворителем, при этом паровая составляющая затем конденсируется в зону отделения воды от хлорорганического растворителя, который в чистом виде возвращается в производство химчистки, а жидкая составляющая возвращается в замкнутый контур циркуляции.

Известный способ позволяет обеспечить следующие характеристики технологического процесса:

- расход пара на цикл довыпаривания - 5 кг/цикл;

- давление рабочего пара - 0,6 МПа;

- требуемая мощность парогенератора - 7,7 кВт;

- время цикла довыпаривания - 30 мин;

- максимальный выход контактной воды - 5 л/цикл;

- остаточное содержание ПХЭ в шламовой жидкости - 5%;

- давление в нагнетательной линии - 100 кПа;

- давление во всасывающей линии - 70 кПа;

- коэффициент инжекции - 2.

Недостатком известного способа является невозможность получения качественной шламовой жидкости для последующего образования азеотропной смеси в процессе интенсивного тепло- и массообмена между шламовой жидкостью с генерируемым водяным паром, что в целом негативно сказывается на эффективности всей технологии, а также затратах энергетических и материальных ресурсов.

В основу настоящего изобретения поставлена задача создания усовершенствованного способа для извлечения остатков растворителя из жидкого шлама, устраняющего недостатки известного технического решения.

Техническим результатом, на достижение которого направлено изобретение, является повышение эффективности технологии извлечения растворителя из жидкого шлама, с одновременным повышением экономичности процесса.

Указанный технический результат достигается тем, что способ извлечения остатков хлорорганического растворителя из шламовых отходов химчистки включает подачу шламовой жидкости в замкнутый контур циркуляции, состоящий из зоны дистилляции и связанной с ней посредством всасывающей и нагнетательной линий зоны смешения шламовой жидкости с генерируемым водяным паром, образование в последней азеотропной смеси, дальнейшее разделение полученной смеси в зоне дистилляции на паровую составляющую в виде паров воды и хлорорганического растворителя и жидкую составляющую в виде смеси с еще оставшимися в ней шламом и растворителем, при этом паровая составляющая затем конденсируется в зону отделения воды от хлорорганического растворителя, который в чистом виде возвращается в производство химчистки, а жидкая составляющая возвращается в замкнутый контур циркуляции, при этом шламовая жидкость подается по всасывающей линии через теплообменник, в котором осуществляется ее тепловая обработка генерируемым водяным паром, с периодическим удалением из теплообменника во всасывающую линию водяного конденсата.

Благодаря тепловой обработке шламовой жидкости в теплообменнике генерируемым водяным паром в процессе прохождения шламовой жидкости по всасывающей линии замкнутого контура циркуляции, с периодическим удалением из теплообменника во всасывающую линию водяного конденсата, обеспечивается разжижение шлама, нагрев шлама и таким образом снижение плотности шламовой жидкости, что благоприятствует ее лучшему взаимодействию с генерируемым водяным паром путем интенсивного тепло- и массообмена, обеспечивая более тонкое разделение высоко- и низкокипящих компонентов исходной смеси.

Предложенный способ обеспечивает следующие характеристики технологического процесса:

- расход пара на цикл довыпаривания - 2,5 кг/цикл;

- давление рабочего пара - 0,5 МПа;

- требуемая мощность парогенератора - 5,5 кВт;

- время цикла довыпаривания - 20 мин;

- максимальный выход контактной воды - 2,5 л/цикл;

- остаточное содержание ПХЭ в шламовой жидкости - 1-2%;

- давление в нагнетательной линии устройства - 100 кПа;

- давление во всасывающей линии устройства - 40 кПа;

- коэффициент инжекции - 3,

что по сравнению с известным способом в совокупности обеспечило:

- снижение расхода пара на 2,5 кг/цикл;

- снижение рабочего давления пара на 0,1 МПа;

- снижение требуемой мощности парогенератора на 2,2 кВт;

- уменьшение времени цикла на 10 мин;

- снижение выхода контактной воды на 2,5 л/цикл;

- снижение содержания растворителя в шламе до 1-2%;

- возможность перекачивания шлама повышенной плотности.

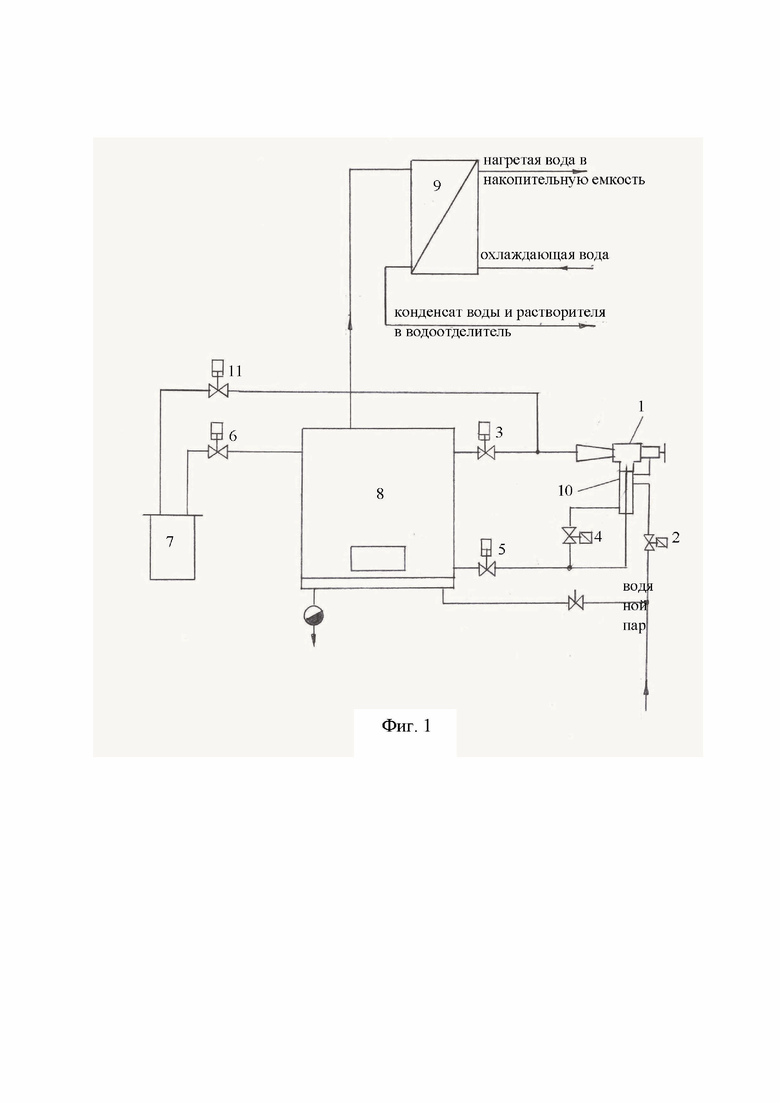

Сущность изобретения поясняется чертежами, где:

- на Фиг. 1 представлена схема устройства извлечения остатков хлорорганического растворителя из шламовых отходов химчистки (в предпочтительном варианте реализации способа);

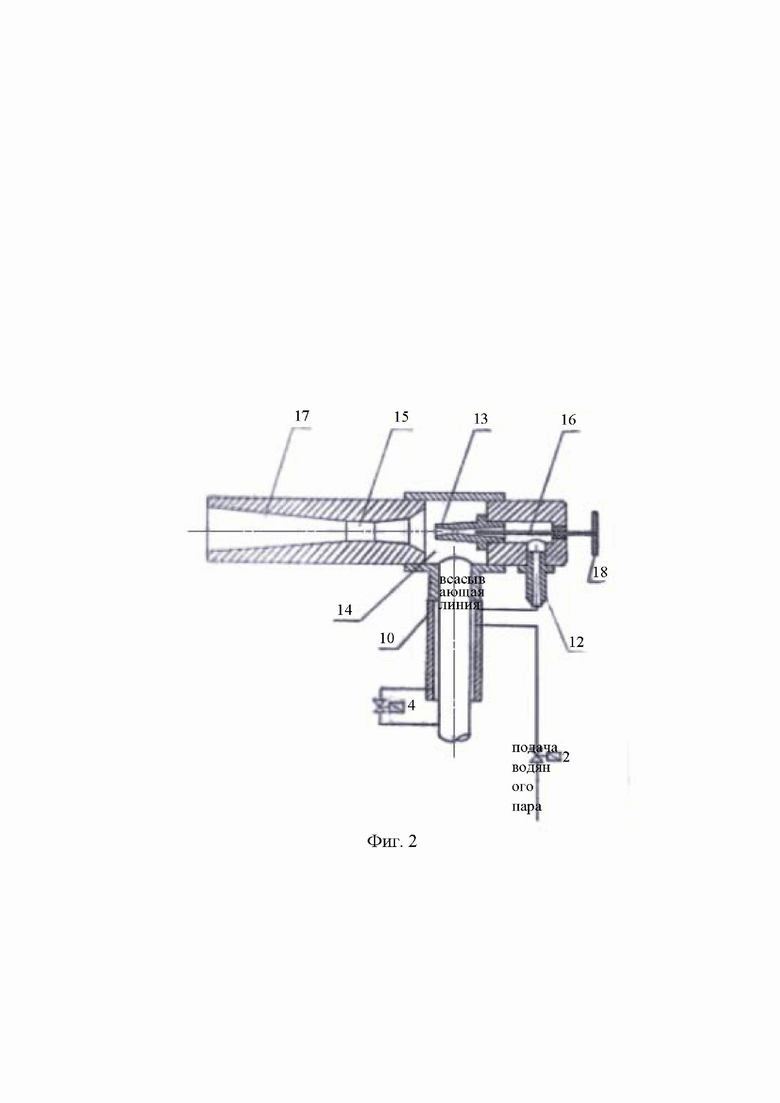

- на Фиг. 2 - конструкция струйного аппарата с малогабаритным теплообменником, выполненным на всасывающей линии контура циркуляции (в предпочтительном варианте реализации способа).

Устройство, предпочтительно реализующее заявленный способ, содержит дистиллятор 8 (Фиг. 1), контейнер для отходов 7, конденсатор 9, струйный аппарат 1. Струйный аппарат 1 состоит из гидравлически связанных диффузора 17 (Фиг. 2), камеры смешения 15 (Фиг. 2), представляющей собой конфузорно-цилиндрическую камеру, приемной камеры 14 ( Фиг. 2) и расширяющегося рабочего сопла 13 (Фиг. 2). Всасывающая линия двухфазного струйного аппарата 1 (Фиг. 1) со встроенным в нее малогабаритным теплообменником 10, посредством клапана 5 соединена с нижней частью дистиллятора 8, где скапливается жидкий шлам, а нагнетательная линия - с его верхней частью (паровым пространством) через клапан 3 и с контейнером 7 для сбора отходов - через клапан 11. Клапан 6 служит для выравнивания давления в дистилляторе 8 и контейнере 7 при выгрузке шлама. В теплообменнике 10 происходит нагрев и, как следствие, снижение плотности шламовой жидкости, что благоприятствует ее лучшему взаимодействию с вырывающейся из сопла 13 (Фиг. 2) струей водяного пара. Для отделения капель влаги водяной пар к теплообменнику подводится по касательной. В сопло 13 пар поступает из верхней части теплообменника, а из нижней части через клапан 4 периодически удаляется конденсат пара во всасывающую линию.

В струйном аппарате потенциальная энергия давления водяного пара преобразуется в кинетическую энергию необходимую для постоянной циркуляции шламовой жидкости, а сам водяной пар, как одно из состояний воды - для получения азеотропной смеси, температура кипения которой ниже температуры кипения воды и растворителя. Процесс превращения водяного пара в воду происходит в проточной части струйного аппарата и сопровождается интенсивным механическим и тепловым взаимодействием всех участвующих компонентов, благодаря чему обеспечивается максимально полное разделение низко- и высококипящих составляющих исходной смеси. Удачное сочетание физических и термодинамических свойств воды и пара, приводит к максимально возможному извлечению растворителя из шламовой жидкости даже в случае наличия в ней большого количества масел и жирующих веществ, а низкий процент остающегося в шламе растворителя автоматически переводит токсичные шламовые отходы 2-ого класса опасности (опасные) в 4-ый класс (мало опасные), что делает машину химической чистки экологически безопасной.

Малое содержание растворителя (1-2%) в обработанном шламе достигается, как при ректификации, многократным испарением и конденсацией исходной смеси, с минимальным расходом водяного пара, который одновременно совершает работу, являясь движущей силой процесса, и веществом для получения азеотропной смеси.

Применение струйного аппарата способствует возвращению дорогостоящего растворителя обратно в рабочий цикл машины.

Заявленный способ осуществляется следующим образом.

При открытии клапана 2 (Фиг. 1) водяной пар с давлением 0,5 МПа поступает по касательной в малогабаритный теплообменник 10, и освободившись там от капель влаги, через штуцер 12 (Фиг. 2) - в расширяющееся сопло 13, откуда с большой скоростью направляется в комбинированную конфузорно-цилиндрическую камеру смешения 15. При этом в приемной камере 14 возникает разрежение, вследствие чего по всасывающей линии через теплообменник 10 и открытый клапан 5 (Фиг. 1) из дистиллятора 8, дополнительно подогреваясь, засасывается жидкий шлам. В камере смешения 15 (Фиг. 2) из-за низкой плотности и высокой температуры шламовой жидкости происходит интенсивный тепло - и массообмен между водяным паром и жидким шламом. Далее, образующаяся там азеотропная смесь, в виде мелкодисперсной парожидкостной эмульсии, попадает в диффузор 17, где ее скорость снижается, но при этом увеличивается давление, необходимое для преодоления сопротивления перемещению ее по нагнетательной линии через клапан 3 (Фиг. 1) в верхнюю часть дистиллятора 8. Попав внутрь дистиллятора, паровая составляющая азеотропной смеси сразу же направляется в межтрубное пространство конденсатора 9, где конденсируется и в виде жидкости стекает в водоотделитель для дальнейшего разделения, а жидкая, с еще оставшимися в ней загрязнениями и растворителем, вновь попадает на теплопередающую поверхность дистиллятора 8, где еще остающийся низкокипящий компонент (растворитель) испаряется, а высококипящий, в виде различного рода загрязнений, присоединяется к постоянно циркулирующему жидкому шламу.

Об окончании процесса свидетельствует повышенный уровень растворителя в чистом баке.

Клапан 4 (Фиг. 1) служит для предварительной продувки паропровода от скопившегося там конденсата и для его периодического удаления из теплообменника 10 во время работы. При этом конденсат поступает во всасывающую линию, дополнительно разжижая шламовую жидкость.

Игольчатый стержень 16 (Фиг. 2) с маховичком 18 предназначены для перекрытия отверстия сопла 13, а также для его профилактической прочистки.

Выгрузка шлама считается заключительным этапом его обработки. Она может выполняться, как вручную, так и автоматически. Порядок выгрузки, следующий: при открытом клапане 2 (Фиг. 1) клапан 3 закрывается, а клапаны 5, 6 и 11 - открываются. В этом случае содержимое дистиллятора 8 перекачивается через клапан 5 и 11 в сборный контейнер 7, а линия с клапаном 6 служит для выравнивания давлений в емкостях 7 и 8. Через установленное время выгрузку прекращают закрытием всех клапанов.

В холодном состоянии содержимое контейнера 7 перегружается в специальную тару для отходов, которая вывозится соответствующими организациями на переработку и утилизацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рекуперации растворителя из шлама дистиллятора машин химчистки текстильных изделий | 1991 |

|

SU1813132A3 |

| Устройство для химической чистки текстильных изделий | 1986 |

|

SU1348422A1 |

| Способ очистки изделий | 1990 |

|

SU1792454A3 |

| СПОСОБ ДИСТИЛЛЯЦИИ РАСТВОРИТЕЛЯ И ОЧИСТКИ ОТХОДОВ ХИМЧИСТКИ | 1995 |

|

RU2120510C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕШЛАМА ИЛИ ЗАГРЯЗНЕННОГО НЕФТЕПРОДУКТАМИ ГРУНТА И ОЧИСТКИ РЕЗЕРВУАРОВ | 1995 |

|

RU2100405C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ХЛОРОРГАНИЧЕСКОГО РАСТВОРИТЕЛЯ ИЗ ОТХОДОВ ХИМЧИСТКИ | 1995 |

|

RU2101406C1 |

| СИСТЕМА И ВАКУУМНЫЙ ЦЕНТРОБЕЖНЫЙ ДИСТИЛЛЯТОР ДЛЯ РЕГЕНЕРАЦИИ ВОДЫ ИЗ МОЧИ НА БОРТУ КОСМИЧЕСКОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1998 |

|

RU2127627C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СУХОЙ ХИМИЧЕСКОЙ ЧИСТКИ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ СИЛОКСАНОВОГО РАСТВОРИТЕЛЯ | 2000 |

|

RU2370582C2 |

| Блок конверсии синтез-газа в жидкие углеводороды установки для переработки природного газа | 2017 |

|

RU2638853C1 |

| Способ регенерации растворителя в маслоэкстракционной линии | 2019 |

|

RU2713116C1 |

Изобретение относится к области химической чистки одежды, в частности к способам извлечения отходов в виде шламовой жидкости. Способ извлечения остатков хлорорганического растворителя из шламовых отходов химчистки включает подачу шламовой жидкости в замкнутый контур циркуляции, состоящий из зоны дистилляции и связанной с ней посредством всасывающей и нагнетательной линий зоны смешения шламовой жидкости с генерируемым водяным паром, образование в последней азеотропной смеси, дальнейшее разделение полученной смеси в зоне дистилляции на паровую составляющую в виде паров воды и хлорорганического растворителя и жидкую составляющую в виде смеси с еще оставшимися в ней шламом и растворителем, при этом паровая составляющая затем конденсируется в зону отделения воды от хлорорганического растворителя, который в чистом виде возвращается в производство химчистки, а жидкая составляющая возвращается в замкнутый контур циркуляции. При этом шламовая жидкость подается по всасывающей линии через теплообменник, в котором осуществляется ее тепловая обработка генерируемым водяным паром, с периодическим удалением из теплообменника во всасывающую линию водяного конденсата. Изобретение позволяет повысить эффективность технологии извлечения растворителя из жидкого шлама, с одновременным повышением экономичности процесса. 2 ил.

Способ извлечения остатков хлорорганического растворителя из шламовых отходов химчистки, включающий подачу шламовой жидкости в замкнутый контур циркуляции, состоящий из зоны дистилляции и связанной с ней посредством всасывающей и нагнетательной линий зоны смешения шламовой жидкости с генерируемым водяным паром, образование в последней азеотропной смеси, дальнейшее разделение полученной смеси в зоне дистилляции на паровую составляющую в виде паров воды и хлорорганического растворителя и жидкую составляющую в виде смеси с еще оставшимися в ней шламом и растворителем, при этом паровая составляющая затем конденсируется в зону отделения воды от хлорорганического растворителя, который в чистом виде возвращается в производство химчистки, а жидкая составляющая возвращается в замкнутый контур циркуляции, отличающийся тем, что шламовая жидкость подается по всасывающей линии через теплообменник, в котором осуществляется ее тепловая обработка генерируемым водяным паром, с периодическим удалением из теплообменника во всасывающую линию водяного конденсата.

| Способ подготовки деревянных изделий к отделке | 1935 |

|

SU45401A1 |

| Дистиллятор к машине для химической чистки текстильных изделий | 1980 |

|

SU878840A1 |

| Станок для резки стеклянных труб | 1961 |

|

SU148886A1 |

| EP 1924731 B1, 08.01.2014. | |||

Авторы

Даты

2023-04-11—Публикация

2022-11-09—Подача