Изобретение относится к области двигателестроения, в частности к системам питания топливом дизельных двигателей внутреннего сгорания для военной техники, в которых реализуются способы очистки дизельного топлива до состояния, обеспечивающего его максимальное по объему сгорание при работе двигателя.

Анализ эксплуатации военной техники за последние пять лет показывает, что около 50% отказов в работе, например, танкового двигателя происходят по вине системы питания топливом, а отказы в работе системы питания до 70% происходят из-за повышенной обводненности применяемого топлива. В целом это приводит к значительному снижению уровня боевой готовности военной техники, что влечет необходимость своевременной и качественной очистки топлива для дизельных двигателей военной техники.

Дизельное топливо применяют в работе всех типов дизельных двигателей внутреннего сгорания, устанавливаемых на военной технике. Засорение топливной аппаратуры дизельного двигателя - фактор, который является одной из наиболее частых причин, негативно влияющих на работу двигателя. Именно для устранения этой причины применяют фильтры для твердых частиц, а также вторичные фильтры для мелких загрязнений и для отделения воды от топлива (водоотделители). С помощью традиционных фильтров и водоотделителей можно получать до некоторой степени относительно чистое топливо, но с их помощью все же нельзя удалять твердые частицы размером менее 5 мкм (5⋅10-6 м), а возможности по отделению воды ограничены как по объему, так и по временит работы водоотделителя.

Однако, до сих пор подобные фильтры и водоотделители оказывались единственным решением проблемы очистки дизельного топлива для военной техники, при том, что эти фильтры являются неэффективными для современных двигателей, поскольку они не исключают появление в топливе загрязнений механическими примесями и водой из-за отсутствия в этих устройствах гарантированного водоотделения, а также пропускания ими твердых частиц размером менее 5 мкм. Наконец, недостатками таких фильтрующих устройств является отсутствие в их конструкции автоматизированного встроенного контроля степени загрязнения фильтрующих элементов и необходимость их периодической замены или технического обслуживания и текущего ремонта, что, например, для военной техники в условиях ведения боевых действий не всегда оказывается возможным и, как следствие, влечет ухудшение характеристик двигателя внутреннего сгорания вплоть до появления повреждений топливной аппаратуры или полного отказа двигателя.

Кроме того, потребность в совершенствовании средств очистки дизельного топлива вызвана повышением требований к его чистоте, которые обусловлены усложнением конструкции дизельных двигателей с целью увеличения их мощности, экономичности и долговечности, а также связаны с ужесточением экологических требований, что нашло отражение в ГОСТ 52368-2005, который соответствует европейскому стандарту ЕН 590-2004, наконец, для военной техники необходимость совершенствования фильтрующих устройств дополнительно предопределяется требованиями к надежности устанавливаемых на этих машинах дизельных двигателей, поскольку это напрямую связано с боевыми возможностями этих машин.

Основной задачей настоящего изобретения является разработка автоматизированной системы очистки топлива для дизельного двигателя военной техники, в которой решаются проблемы, во-первых, связанные с некачественной очисткой дизельного топлива от механических примесей и воды в существующих конструкциях системы питания двигателя, во-вторых, проблемы, связанные с отсутствием в системах питания двигателя топливом необходимого контроля степени засорения фильтрующих элементов механическими примесями и водой, в-третьих, проблемы, связанные с отсутствием системы автоматизированной рекупирации (очистки) загрязненных фильтрующих устройств с одновременным удалением отфильтрованных механических примесей и воды из топливоподающей магистрали фильтрующих элементов двигателя без их пропуска в магистрали для очищенного топлива.

В соответствии с первым аспектом (основной задачей) настоящего изобретения авторами предложена автоматизированная система очистки топлива для дизельного двигателя военной техники, содержащая: внутренние и наружные топливные баки; топливные трубопроводы; топливоподкачивающий насос; топливный фильтр грубой очистки; двухсекционный топливный фильтр тонкой очистки с золотниковой коробкой управления рекуперацией фильтрующих элементов; электрический прибор управления с датчиками и сигнальными лампами; элементы системы подачи сжатого воздуха для продувки и окончательной очистки топливных секций фильтра тонкой очистки в режиме автоматизированной или ручной рекуперации фильтрующих элементов. Существенным отличием предлагаемой автоматизированной системы очистки топлива для дизельного двигателя военной техники являются конструктивные решения, которые обеспечивают качественную очистку топлива от механических примесей и воды с непрерывным контролем засорения фильтрующих элементов соответствующими загрязнениями, а также позволяют без остановки двигателя в автоматизированном режиме проводить рекуперацию (очистку) фильтрующих элементов от механических примесей и воды с одновременным удалением этих загрязнений из корпуса фильтра для их сжигания (утилизации) в выпускном тракте двигателя.

В соответствии со вторым аспектом (задачей) настоящего изобретения авторами предложена конструкция двухсекционного топливного фильтра тонкой очистки с набором фильтрующих элементов из пористого пенополивинилформаля для очистки дизельного топлива от механических примесей и воды, приспособленного для автоматизированной рекуперации фильтрующих элементов в случае их предельного загрязнения. Существенным отличительным признаком по данному аспекту изобретения является использование пористого пенополивиниформаля для очистки применяемого в танковом двигателе дизельного топлива.

В соответствии с третьим аспектом (задачей) настоящего изобретения авторами предложены встроенные в систему питания танкового двигателя устройства для контроля предельного загрязнения и обводнения фильтрующих элементов, вырабатывающие необходимые сигналы для их последующей автоматизированной очистки, при этом, предлагаемые технические решения содержат: гальванический датчик контроля воды; датчики контроля перепада давления (загрязнения фильтра) в фильтре тонкой очистки; электрический прибор автоматизированного управления рекуперации фильтрующих элементов; сигнальные лампы. Отличительным признаком по настоящему аспекту изобретения являются технические решения для непрерывного контроля предельного загрязнения и обводнения фильтрующих элементов во время работы танкового двигателя с выработкой сигналов о таком засорении и инициировании процесса автоматизированной очистки фильтрующих элементов без остановки двигателя.

В соответствии с четвертым аспектом (задачей) настоящего изобретения авторами предложена система автоматизированной рекуперации загрязненных фильтрующих устройств с одновременным удалением отфильтрованных загрязнений из топливоподающей магистрали фильтрующих элементов двигателя без их пропуска в магистраль для очищенного топлива, при этом, предлагаемая система содержит: золотниковую коробку для автоматизированной рекуперации фильтрующих элементов из пенополивинилформаля и удаления отфильтрованных из топлива механических примесей и воды; электропривод для управления золотниковой коробкой в автоматизированном режиме рекуперации фильтрующих элементов; ручной дублирующий привод управления золотниковой коробкой; элементы системы подачи сжатого воздуха для продувки и окончательной очистки топливных секций фильтра тонкой очистки в режиме автоматизированной (ручной) рекуперации фильтрующих элементов. Существенным отличием по данному аспекту изобретения является то, что авторами разработана и предлагается система автоматизированной рекуперации (очистки) загрязненных фильтрующих элементов из пенополивинилформаля с одновременным удалением отфильтрованных загрязнений из топливоподающей магистрали фильтрующих устройств танкового двигателя без их пропуска в магистраль для очищенного топлива.

Таким образом, благодаря наличию новой совокупности отличительных признаков, заявленные авторами изобретения технические решения подтверждают их соответствие критерию «существенные отличия».

Предпочтительные аспекты и отличительные признаки настоящего изобретения представлены в формуле изобретения, которая составляет неотъемлемую часть данного описания. Более подробно преимущества и характеристики заявленного изобретения рассмотрены в настоящем документе со ссылками на существующие способы очистки дизельного топлива от загрязнений и технические решения для осуществления этих способов, в том числе, с реализацией встроенного контроля степени загрязнения фильтрующих элементов и автоматизации процессов удаления отфильтрованных загрязнений.

Перед авторами изобретения стояла задача (основной аспект) по разработке автоматизированной системы очистки топлива для дизельного двигателя военной техники. Анализ патентной литературы в данной сфере показал, что в настоящее время имеется большое количество способов и технических решений для систем очистки дизельного топлива двигателя внутреннего сгорания от механических примесей и воды в виде фильтров грубой и тонкой очистки, в которых для очистки топлива используются специальные сепараторы, отстойники, металлические сетки, водотделяющие чехлы, а также фильтрующие элементы из картона, фетра, шелка и стеклоткани, иные способы очистки дизельного топлива и технические решения [1-5].

Так, например, известен способ обработки дизельного топлива (патент RU 2105184 С1, 1998 г.), содержащий подогрев, гомогенизацию, обезвоживание и тонкую фильтрацию, отличающийся тем, что перед гомогенизацией объемное содержание (концентрацию) воды в топливе доводят до 3-5%, после чего гомогенезируют, а затем посредством фильтрующей пористой перегородки из гидрофобного материала с тонкостью очистки 3-8 мкм осуществляют совместное проведение процессов обезвоживания и тонкой фильтрации топлива. Недостатками данного способа является то, что дизельное топлива необходимо предварительно подогревать, затем провести гомогенизацию загрязненного топлива в поле центробежных сил, а для стабилизации топлива необходимо после фильтрации дополнительно добавлять специальные присадки. Такой способ очистки дизельного топлива предполагает использование сложного и габаритного технического устройства, которое невозможно использовать для дизельных двигателей военной техники, имеющей слишком плотную компоновку составных частей (агрегатов, узлов, систем) и эксплуатируемых в особо тяжелых условиях пересеченной местности и под огнем противника.

Известны также сепараторы для очистки дизельного топлива от воды и механических примесей (RU 2199367 С2, 2003 г. и RU 2221624 С1, 2004 г.), которые обеспечивают эмульгирование обрабатываемого потока дизельного топлива за счет увеличения разности скоростей при резком его торможении в расширительной камере, что на выходе из дефлектора обеспечивает улавливание и высевание на конусном отражательном кольце, мельчайших механических примесей, и улучшает условия для разъединения текучих сред за счет торможения сепарированного потока топлива, а также его автоматизированную очистку. Недостатком данных устройств является сложность процессов разделения потоков чистого дизельного топлива от воды и механических примесей, что предполагает стационарное размещение фильтра в условиях отсутствия внешних знакопеременных воздействий на корпус сепаратора для того, чтобы исключить срыв процесса разделения потоков дизельного топлива от воды и механических примесей, поскольку не допускается их вторичное перемешивание, что невозможно реализовать в топливной системе движущейся по пересеченной местности военной техники.

Известен способ разделения воды, нефтепродуктов и механических примесей и устройство для его осуществления (RU 2338574 С1, 2008 г.), в котором очистка проводится в специальном сепараторе за счет создания мощного поля центробежных сил, отстаивание нефтепродуктов в поле гравитационных сил, последующей фильтрации от механических примесей в тонкослойном пластинчатом фильтре, а также удалением воды от нефтепродукта за счет создания ускорения сил гравитации, резкого снижения скорости воды и изменения направления движения очищаемых нефтепродуктов, с последующим отводом воды в специальную камеру для дальнейшего удаления. Недостатком данного способа и устройства является то, что они изначально предназначены для очистки сырой нефти и первичных нефтепродуктов в местах их добычи или переработки, следовательно, из-за низкой степени очистки и значительных габаритных размеров настоящий способ и устройство не могут использоваться для очистки дизельного топлива в системах питания двигателей внутреннего сгорания для военной техники.

Известно также устройство (фильтр) и способ очистки дизельного топлива (RU 2392031 С2, 2010 г.), которое содержит камеру очистки, заключенную во внешний корпус устройства (фильтра), имеющую перегородку с конической и цилиндрической частями, окруженными фильтром, с последующим проходом через трубу вниз в коническую часть, причем перегородка с фильтром выполнена с обеспечением возможности поступления нагретого топлива в направлении фильтра, при этом, в верхней части устройства имеется перепускной клапан, а в нижней части устройства имеется нагревательный элемент и датчик контроля воды, выполненный с возможностью соединения со звуковым и световым индикаторами на приборном щитке в кабине, наконец, на днище данного фильтра имеется сливной клапан. Недостатком оцениваемого технического устройства является наличие фильтрующих элементов, требующих периодического обслуживания (очистки) с разборкой корпуса фильтра, что исключает возможность автоматизации процесса очистки его фильтрующих элементов от воды и механических примесей с последующим их автоматизированным удалением из камеры очистки корпуса фильтра.

В промышленности известен способ очистки дизельного топлива (RU 277303 С1, 2013 г.) путем его смешивания с реагентом в виде раствора карбамида, приводящего к укрупнению микросоставляющих примесей топлива, последующего отстаивания и удаления механических примесей, смол и воды, при этом, удаление механических примесей, смол и растворенной воды, оставшихся после отстаивания, осуществляют центрифугированием при температуре смеси (90±5)°С в течение 10-20 мин с одновременным диспергированием карбамида. Настоящий способ очистки дизельного топлива имеет низкие эксплуатационные свойства для применения в двигателестроении и поэтому не рассматривается авторами описываемого изобретения для использования в системах питания двигателя внутреннего сгорания военной техники.

В настоящее время известно перспективное устройство для очистки дизельного топлива от загрязнений (RU 2524215 С1, 2014 г.), в котором загрязненное топливо под давлением подается в гидродинамический фильтрующий элемент, который в сочетании с пористыми перегородками из наноматериала разделяют потоки на очищенное топливо и суспензию из загрязнений, удаляемых из фильтра через отстойник. Недостатками данного устройства являются сложность многоступенчатой конструкции и наличие пористых наноперегородок, которые загрязняются механическими примесями и смолистыми веществами, требуя периодическую остановку процесса очистки топлива для замены или регенерации пористых наноперегородок, исключая, возможность автоматизации процесса очистки фильтрующих элементов и наноперегородок в объектовых условиях военной техники без разборки самого устройства.

Продолжительное время в танкостроении существует система питания танкового дизельного двигателя внутреннего сгорания [4], которая содержит топливные баки (внутренние и наружные); дополнительные бочки; расширительный бачок; топливораспределительный кран; кран отключения наружных топливных баков; топливный фильтр грубой очистки; топливный фильтр тонкой очистки с водоотталкивающим чехлом; центробежный насос БЦН-1; ручной топливоподкачивающий насос РНМ-1; топливоподкачивающий насос; топливный насос высокого давления НК-12; форсунки; поплавковый клапан; клапан выпуска воздуха; оборудование для подключения топливных бочек; привод управления топливным насосом; механизм остановки двигателя; топливомер. Способ очистки дизельного топлива в данной системе питания от загрязнений заключается в том, что во время работы двигателя загрязненное топливо проходит через фильтры грубой и тонкой очистки, где в автоматическом режиме от него отделяются и удерживаются механические примеси и воды. Настоящая система питания принята авторами изобретения в качестве прототипа для реализации основной задачи (аспекта) описываемого изобретения по разработке автоматизированной системы очистки топлива для дизельного двигателя военной техники.

Кроме решения первого аспекта изобретения перед авторами также стояла задача по разработке фильтрующего устройства для очистки дизельного топлива от твердых частиц и эмульсионной воды, которое обладает большим ресурсом работы при требуемой эффективности очистки топлива. Изучение технической и патентной литературы показало, что при очистке жидкостей значительными преимуществами по сравнению с другими устройствами обладают фильтры, имеющие пористые элементы из пенополивинилформаля [1 и 5]. Данный материал принят в качестве прототипа для реализации второго аспекта изобретения, предусматривающего использование пенополивинилформаля в качестве фильтрующего элемента для очистки дизельного топлива от механических примесей и воды.

Ныне известны составы и способы получения пористого пенополивинилформаля (RU 2445147 С2, 2012 г., RU 2504419 С2, 2014 г.), который относится к фильтрующим устройствам, способным осуществлять разделение неоднородных систем. Полученный в результате данных способов фильтрующий материал представляет собой густую сетку прочно сросшихся волокон, он имеет макроскопическую однородность и значительную сорбционную емкость. Материалы подобной структуры могут использоваться в качестве фильтрующих элементов для очистки дизельного топлива в системах питания двигателя внутреннего сгорания, а также для очистки жидкостей и газов от воды, механических примесей и биозагрязнений.

Известно также другое изобретение по созданию эффективного пористого армированного материала для очистки нефтепродуктов, включая элементы для фильтра-водоотделителя и способ фильтрации с его использованием (RU 2267346 С2, 2006 г.). Отличительными признаками данного изобретения является то, что для фильтрации топлива используется проницаемой во всех направлениях пористый пенополивинилформаль, который армирован специальными волокнами с общей пористостью не менее 50% и размерами элементов пор в пределах 10-200 мкм. Предлагаемый пористый армированный материал и устройство для фильтра-водоотделителя можно использовать в конструкции фильтров тонкой очистки дизельного топлива двигателя внутреннего сгорания, однако, способ упрочнения конструкции фильтрующего элемента из пенополивинилформаля путем его армирования специальными волокнами затрудняет возможность отжима загрязненного фильтрующего элемента и последующего автоматизированного удаления отфильтрованных из топлива механических примесей и воды без разборки фильтра тонкой очистки в объектовых условиях.

В данной области опубликована также полезная модель фильтрующего картриджа (RU 125874 U1, 2013 г.), который может использоваться для очистки дизельного топлива от механических примесей и воды, представляющий собой картридж в виде полого или сплошного цилиндрического тела из поливинилформаля. Конструкция предлагаемого картриджа позволяет использовать его в фильтрах тонкой очистки дизельного топлива для двигателей внутреннего сгорания военной техники. Настоящая полезная модель принята авторами изобретения в качестве прототипа для реализации второго аспекта, поставленной выше задачи. Однако, предлагаемый этим изобретением фильтрующий картридж не приспособлен для автоматизированного отжима загрязненного фильтрующего элемента и последующего автоматизированного удаления отфильтрованных из топлива механических примесей и воды без разборки фильтра тонкой очистки, поэтому требует изменения его конструкции, что выполнено авторами предлагаемого в настоящем описании изобретения.

В соответствии с третьим аспектом заявленной для настоящего изобретения задачей авторам необходимо было предложить встроенные в систему питания двигателя внутреннего сгорания устройства для контроля предельного загрязнения и обводнения фильтрующих элементов, вырабатывающих необходимые сигналы для их последующей автоматизированной очистки.

В настоящее время известно устройство для определения содержания воды и других примесей в дизельном топливе (RU 2729170 С1, 2020 г.), в котором для контроля наличия воды используется эффект изменения оптических свойств вещества при его увлажнении, для чего загрязненное топливо подается в устройство где происходит диффузия воды в тонкоскрученные волокна из водопоглощающего материала, вызывая изменения оптических свойств волокна, измеряемые специальными оптическим устройством с одновременной корректировкой на возможные погрешности от температуры контролируемого дизельного топлива. Недостатком данного устройства является наличие сложных оптических преобразователей, которые снижают его эксплуатационные свойства, особенно при установке и работе в тяжелых условиях военной техники, где, к тому же, невозможно обеспечить стабильность температуры очищаемого топлива.

Кроме этого, известен способ контроля содержания механических примесей в жидкости, включая примесей воды, и устройство для его осуществления, включая систему мониторинга содержания механических примесей в потоке жидкости (RU 2563813 С2, 2015 г.), которые могут использоваться для контроля загрязнения дизельного топлива. Способ и устройство заключаются в том, что поток топлива пропускают, поддерживая постоянный расход, через систему фильтрующих перегородок с последовательно уменьшающимися размерами пор, при этом измеряют давление перед каждой фильтрующей перегородкой и давление за ней, вычисляют на основании изменения разности давлений гидравлическое сопротивление фильтрующей перегородки по времени, затем по полученным данным определяют степень засорения фильтрующей перегородки путем сравнения с имеющимися тарировочными данными, показывающими изменение гидравлического сопротивления фильтрующей перегородки в зависимости от содержания механических примесей, и на основе этих данных определяют количество в топливе механических примесей определенного размера. К недостаткам данного способа и устройства относится, сложность конструкции и ограничение его эксплуатационных возможностей вследствие отсутствия возможности сочетания процессов автоматизации контроля предельного загрязнения фильтрующих перегородок с автоматизацией очистки этих перегородок без разборки корпуса этого устройства. Тем не менее, авторы изобретения приняли данное устройство в качестве прототипа для реализации третьего аспекта настоящего изобретения по созданию встроенного в систему питания двигателя внутреннего сгорания устройства для контроля предельного загрязнения и обводнения фильтрующих элементов, вырабатывающих необходимые сигналы для их последующей автоматизированной очистки.

Для реализации четвертого аспекта задачи, решаемой авторами настоящего изобретения, необходимо было предложить систему автоматизированной рекуперации загрязненных фильтрующих элементов с одновременным удалением отфильтрованных загрязнений из топливоподающей магистрали фильтрующих устройств без их пропуска в магистраль для очищенного топлива.

В этой сфере известно устройство для автоматического удаления воды из фильтров-сепараторов дизельного топлива (полезная модель RU 151681 U1, 2015 г.), содержащее корпус со штуцером подвода и отвода топлива, направляющий конус, стакан-отстойник с расположенным в нижней части сливным отверстием, что позволяет автоматически контролировать уровень и удалять отстойную воду из нижних слоев топлива в фильтре-отстойнике, отличающееся тем, что в нижней боковой части стакана-отстойника установлен датчик уровня отстойной воды, а в сливное отверстие герметично установлен мотор-насос, при этом выход датчика уровня отстойной воды электрически соединен с блоком управления, выход которого электрически соединен с мотор-насосом. Недостатком данного устройства является то, что для удаления воды из дизельного топлива в нижней части фильтра оборудован стакан-отстойник, который предполагает отсутствие резких колебаний корпуса фильтра для исключения перемешивания отстоявшейся воды и топлива, что невозможно обеспечить для топливной системы движущихся машин, особенно для объектов военной техники. Настоящее устройство принято авторами изобретения в качестве прототипа для реализации четвертого аспекта решаемой ими задачи.

Подробное описание изобретения

Согласно изобретению предложена автоматизированная система очистки топлива для дизельного двигателя военной техники, содержащая топливные баки, расширительный топливный бачок, топливоподкачивающий насос и топливный насос высокого давления, топливные фильтры грубой и тонкой очистки, топливные трубопроводы. Автоматизированная система содержит двухсекционный фильтр тонкой очистки с фильтрующими элементами из пенополивинилформаля, золотниковую коробку для автоматизации процесса удаления отфильтрованных из дизельного топлива механических примесей и воды, в которой имеется золотник, приводящий в действие устройство для отжатая загрязненных фильтрующих элементов, он же переключает каналы подачи неочищенного топлива в фильтрующие секции и отвода из них очищенного топлива, а также переключает каналы подачи сжатого воздуха для удаления отфильтрованных загрязнений из корпуса фильтра, при этом золотник приводится в движение электроприводом, кроме того автоматизированная система имеет устройство для контроля и сигнализации предельного засорения фильтрующих элементов и устройство для автоматизированного удаления отфильтрованных загрязнений сжатым воздухом, а также имеет прибор управления процессом автоматизации очистки дизельного топлива и очистки топливного фильтра от механических загрязнений и воды, при этом двухсекционный фильтр тонкой очистки соединен трубопроводами с топливоподкачивающим насосом и топливным насосом высокого давления, а для подачи и продувки фильтра сжатым воздухом в корпусе золотниковой коробки сделаны каналы, которые при помощи трубопроводов соединены с двумя электпропневмоклапанами для подачи сжатого воздуха, причем для автоматизации процесса удаления механических примесей и воды из корпуса двухсекционного фильтра имеются отсечные клапаны и трубопроводы, которые соединены с устройством - патрубком для отвода отработавших газов из двигателя, а для отвода воздуха из фильтрующих секций в корпусе золотниковой коробки сделаны каналы, которые при помощи трубопровода соединены с расширительным топливным бачком, кроме этого, прибор управления автоматизированной системой очистки дизельного топлива с помощью разъемов и электрических проводов соединен с электромагнитом управления золотниковой коробкой и с двумя электропневмоклапанами подачи в фильтрующие секции сжатого воздуха, а также соединен с датчиком перепада давления на входе и на выходе из фильтра для контроля его предельного засорения и соединен с гальваническим датчиком контроля наличия воды в дизельном топливе на выходе из фильтра, кроме этого прибор управления соединен с двумя лампами для сигнализации о предельном засорении фильтрующих элементов механическими примесями и водой.

В одном из вариантов автоматизированная система очистки топлива для дизельного двигателя военной техники имеется ручной привод для управления золотниковой коробкой в случае отказа устройств для автоматизации процесса очистки фильтрующих элементов и удаления из фильтра отфильтрованных механических примесей и воды.

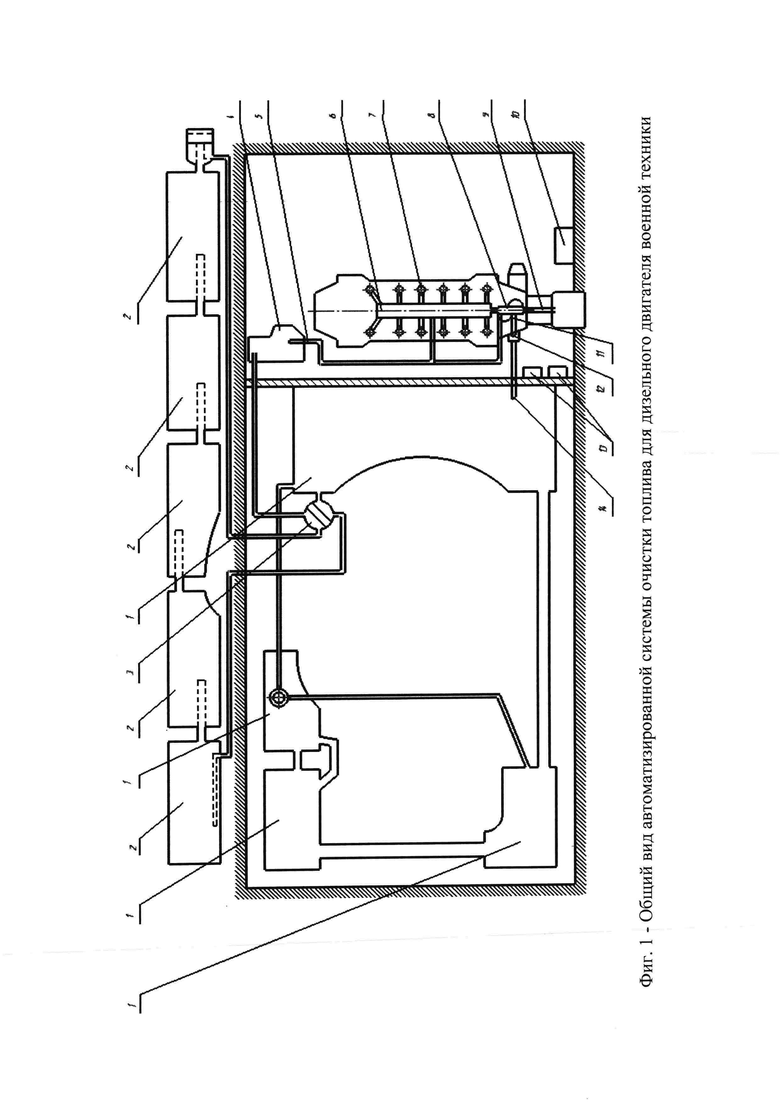

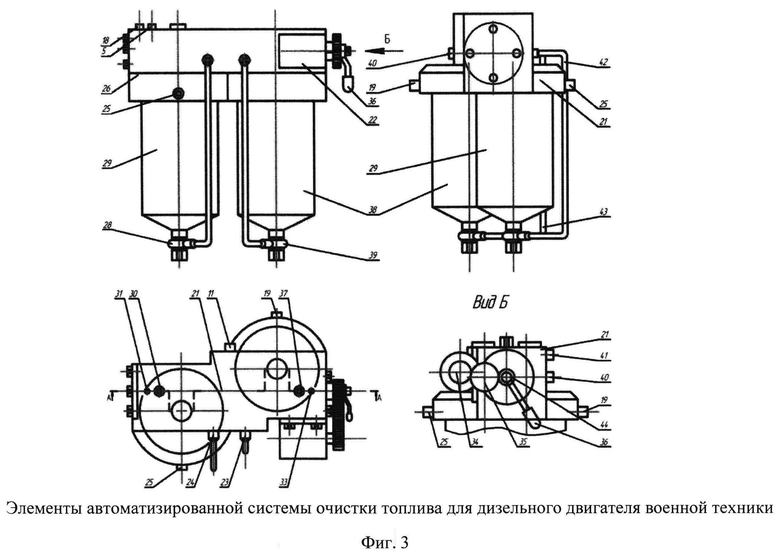

Настоящее изобретение подробно показано на чертеже (фиг. 1) общего вида предложенного авторами изобретения автоматизированной системы очистки топлива для дизельного двигателя военной техники (детализация изобретения представлена на фиг. 2-6).

Система питания топливом дизельного двигателя для военной машины (танка) с автоматизацией процесса очистки этого топлива содержит:

(см. фиг 1) 1 - внутренние топливные баки; 2 - наружные топливные баки; 3 - кран отключения наружных топливных баков; 4 - расширительный топливный бачок; 5 - трубопровод отвода топлива с воздухом; 6 - топливный насос высокого давления; 7 - форсунка; 8 - топливный фильтр; 9 - трубопровод удаления отстоя; 10 - электрический прибор управления (фиг. 1 и 2); 11 - топливный трубопровод; 12 - топливоподкачивающий насос; 13 - электропневмоклапаны (фиг. 1 и 2); 14 - заборный топливный трубопровод;

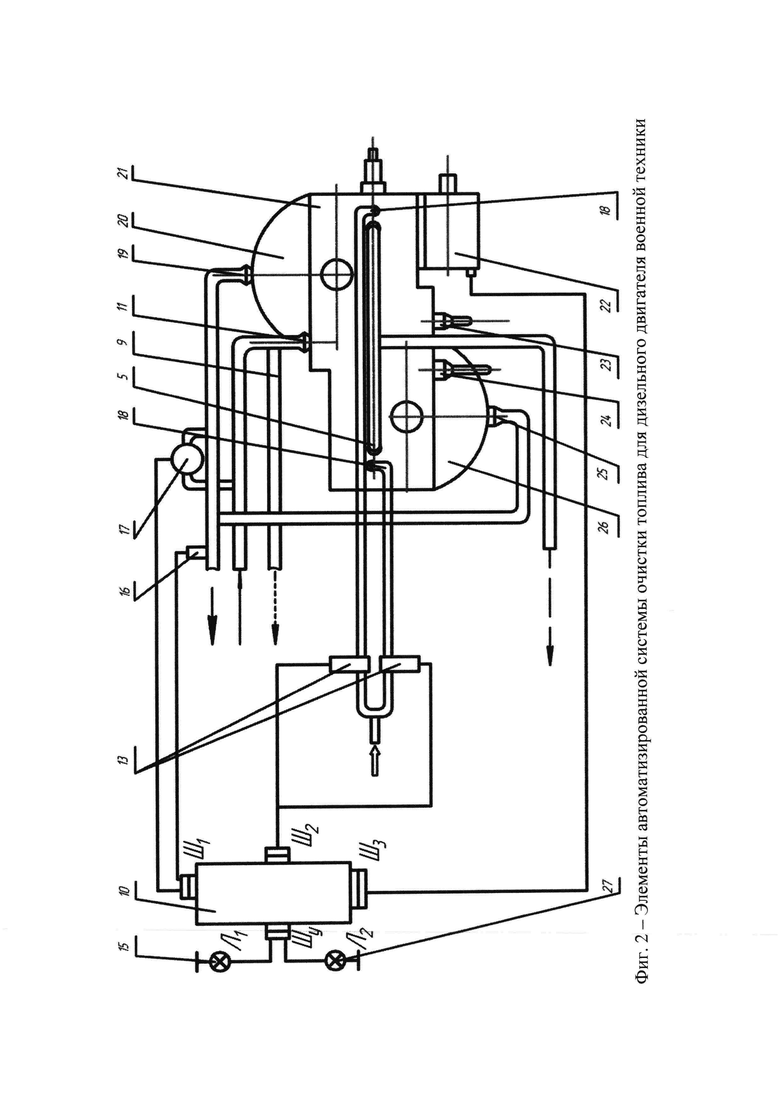

(см. фиг. 2) 15 - сигнальная лампа Л1; 16 - гальванический датчик контроля воды; 17 - датчик перепада давления (засорения фильтра); 18 - воздушный трубопровод высокого давления; 19 - штуцер отвода чистого топлива от фильтрующего элемента №1, 20 - фильтрующий элемент №1, 21 - золотниковая коробка; 22 - электромагнит; 23 - штуцер отвода отстоя от фильтрующего элемента №1; 24 - штуцер отвода отстоя от фильтрующего элемента №2; 25 - штуцер отвода чистого топлива от фильтрующего элемента №2; 26 - фильтрующий элемент №2; 27 - сигнальная лампа Л2;

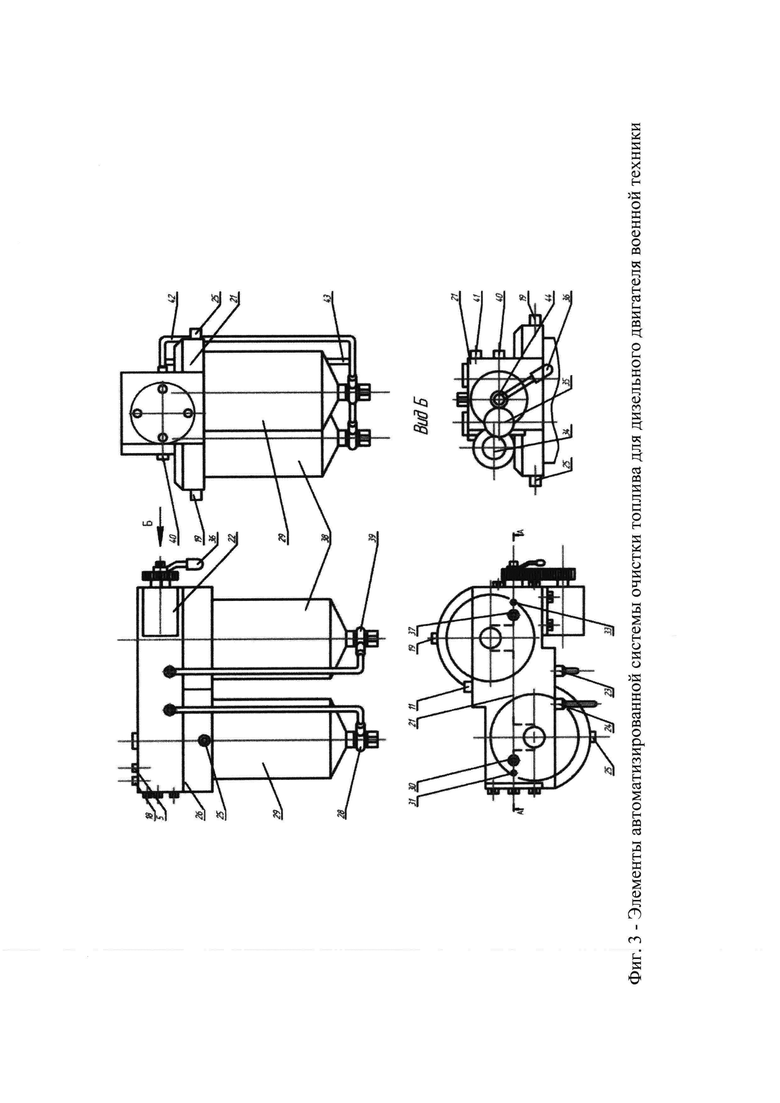

(см. фиг. 3) 28 - штуцер отвода отстоя из стакана фильтрующего элемента №2; 29 - стакан фильтрующего элемента №2; 30 - штуцер отвода воздуха из фильтрующего элемента №2; 31 - штуцер подачи сжатого воздуха для продувки фильтрующего элемента №2; 33 - штуцер подачи сжатого воздуха для продувки фильтрующего элемента №1; 34 - шестерня электромагнита; 35 - промежуточная шестерня; 36 - ручка ручного привода управления золотниковой коробкой; 37 - штуцер отвода воздуха из фильтрующего элемента №1; 38 - стакан фильтрующего элемента №1; 39 - штуцер отвода отстоя из стакана фильтрующего элемента №1; 40 - штуцер отвода механических примесей и воды; 41 - штуцер подвода неочищенного топлива; 42 - трубопровод; 43 - трубопровод; 44 - шестерня золотника;

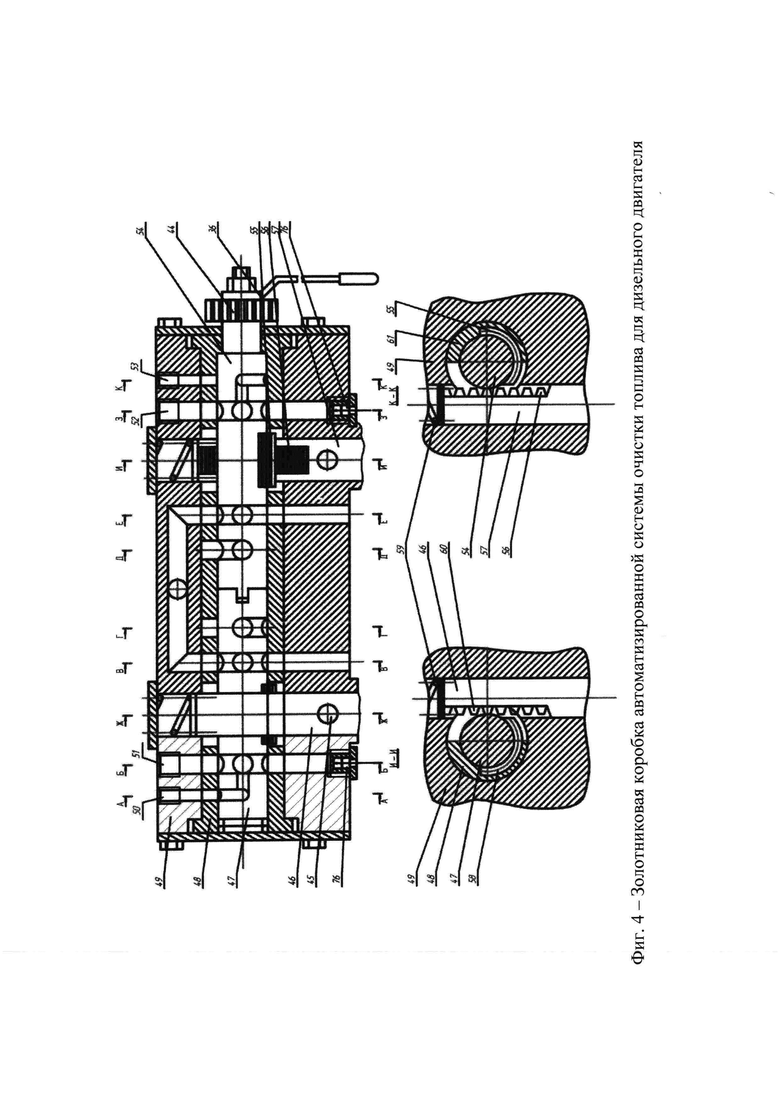

(см. фиг. 4) 45 - канал отвода чистого топлива из фильтрующего элемента №2 (фиг. 4 и 6а); 46 - шток фильтрующего элемента №2 (фиг. 4 и 6а); 47 - левая часть золотника (управления фильтрующим элементом №2); 48 - левая часть втулки золотника; 49 - корпус золотниковой коробки; 50 - канал подачи сжатого воздуха для продувки фильтрующего элемента №2; 51 - канал отвода воздуха из фильтрующего элемента №2; 52 - канал отвода воздуха из фильтрующего элемента №1; 53 - канал подачи сжатого воздуха для продувки фильтрующего элемента №1; 54 - правая часть золотника (управление фильтрующим элементом №1); 55 - зубчатый сектор правой части золотника; 56 - зубчатая рейка штока фильтрующего элемента №1; 57 - шток фильтрующего элемента №1; 58 - зубчатый сектор левой части золотника; 59 - пружина; 60 - зубчатая рейка штока для фильтрующего элемента №2; 61 - правая часть втулки золотника;

(см. фиг. 6а) 62 - патрубок отвода отфильтрованных загрязнений из стакана фильтрующего элемента; 63 - упоры фильтрующего элемента; 64 - разделительные шайбы; 65 - секция фильтрующего элемента; 66 - стакан фильтра; 67 - проушина крепления стакана; 68 - канал в штоке фильтрующего элемента для отвода чистого топлива; 69 - посадочная поверхность для секций фильтрующих элементов; 70 - отверстие;

(см. фиг. 6б, в) 71 - шток клапана слива отфильтрованных загрязнений; 72 - пружина; 73 - гайка для стяжки фильтрующего элемента; 74 - фиксатор клапан слива отфильтрованных загрязнений; 75 - клапан слива отфильтрованных загрязнений; 76 - игольчатый клапан (фиг. 4).

Топливный фильтр тонкой очистки 8 (фиг. 1) состоит из двух фильтрующих элементов, расположенных в стаканах 29, 38 (фиг. 3), стаканы с помощью стяжных болтов крепятся к золотниковой коробке 21 (фиг. 3). На золотниковой коробке крепится электромагнит управления 22 с шестернями привода 34, 35, 44 и ручкой ручного привода 36 (фиг. 3).

Золотниковая коробка 21 (фиг. 3) предназначена для открытия или закрытия, в зависимости от режима работы фильтрующих элементов, магистралей (подвода неочищенного топлива, отвода воздуха из фильтра, удаления механических примесей и воды и подачи сжатого воздуха), кроме этого золотниковая коробка предназначена для отжатая обводненных фильтрующих элементов. В корпус золотниковой коробки впрессованы втулки золотника 48, 61 (фиг. 4), которые образуют полость для золотника. Золотник состоит из двух частей: 47 - левая часть для управления фильтрующим элементом №2; 54 - правая часть для управления фильтрующим элементом №1. Между собой правая и левая часть золотника соединяются с помощью паза и выступа (фиг. 4). Обе части золотника имеют зубчатые секторы 58 и 55 (фиг. 4), которые в нейтральном положении золотника занимают позицию, показанные на фиг. 4 (вида И-И и К-К). При повороте золотника по часовой стрелке зубчатый сектор 55 входит в зацепление с зубчатой рейкой 56 и перемещает шток 57, отжимая фильтрующий элемент №1, при этом сжимается пружина 59 (вид К-К, фиг. 4). В тоже время зубчатый сектор 58 не входит в зацепление с рейкой 60 и ни на что не воздействует. При повороте золотника против часовой стрелки наоборот отжимается фильтрующий элемент №2, а №1 - нет.

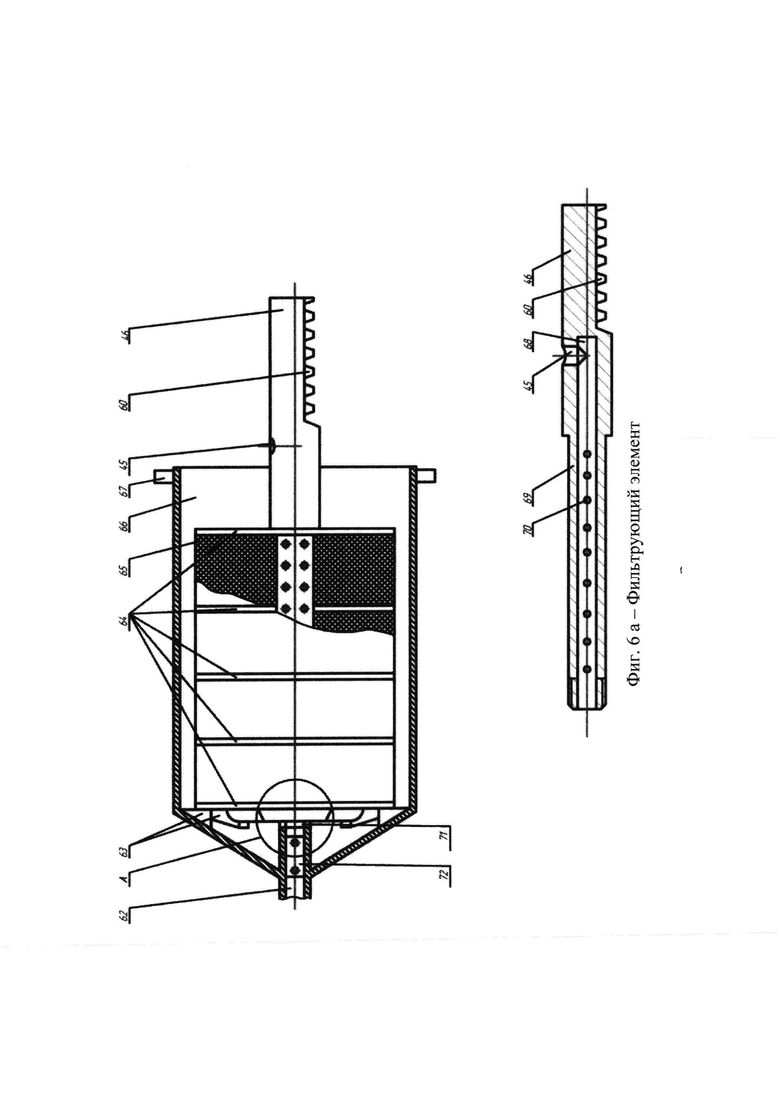

Каждый фильтрующий элемент состоит из четырех фильтрующих элементов 65 (фиг. 6а) изготовленных из пенополивинилформаля, отделенных друг от друга сплошными металлическими шайбами 64 (фиг. 6а), штока 46 (фиг. 6а). Фильтрующие элементы собираются на посадочную поверхность 69 (фиг. 6а) штока и стягиваются гайкой 73 (фиг. 6б, в).

Для сбора и отвода очищенного топлива в штоке сделаны каналы 45, 68 и отверстия 70 (фиг. 6а). Фильтрующий элемент в сборе устанавливается на упоры 63 стакана 66 (фиг. 6а). Для отжатия загрязненных и обводненных фильтрующих элементов 65 на штоке 46 имеется зубчатая рейка 60 (фиг. 6а), входящая в зацепление с одним из зубчатых секторов 55, 58 (фиг. 4).

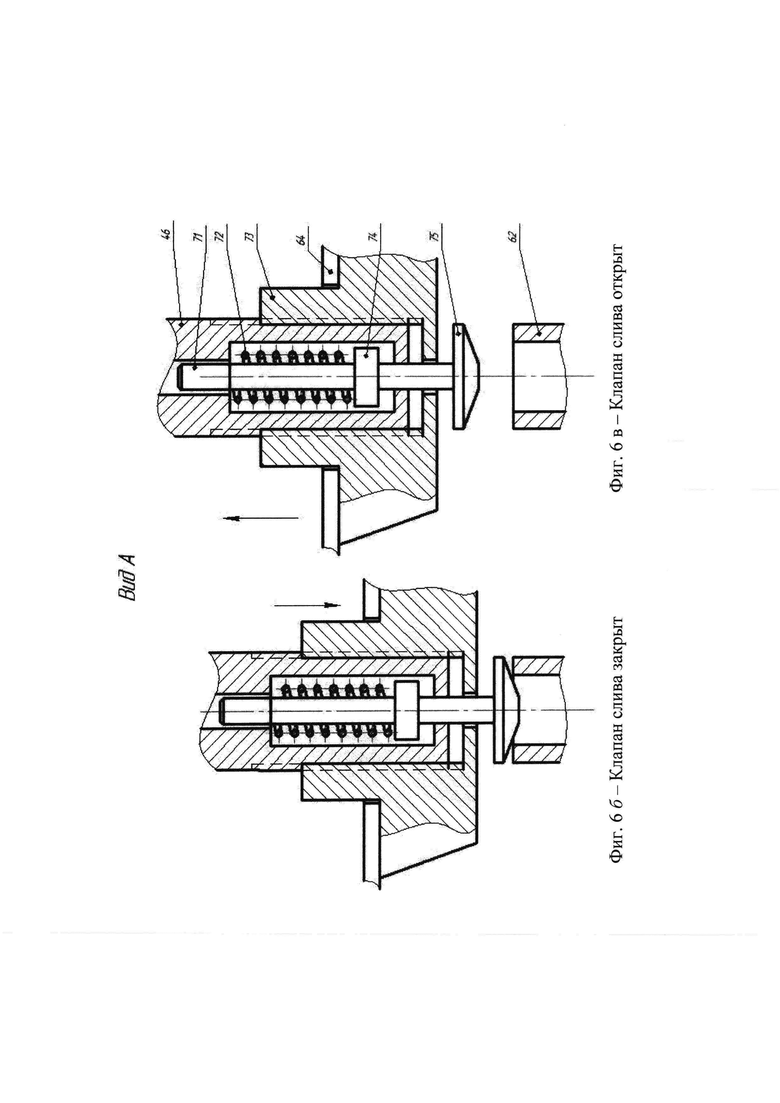

Для удаления отфильтрованных механических примесей и воды во время отжатия фильтрующего элемента, в нем установлен клапан 75 (фиг. 6б, в) слива. Клапан слива 75 (фиг. 6б, в) закрыт в рабочем положении фильтрующего элемента (фильтрующий элемент прижат к упорам 63, фиг. 6а) и поджат пружиной 72 к фланцу 62 (фиг. 6б, в) патрубка отвода отфильтрованных загрязнений. При этом фильтрующий элемент упирается в упоры 63 (фиг. 6а), а клапан слива 75 (фиг. 6б) полностью утоплен и закрывает канал патрубка отвода отфильтрованных загрязнений 62 (фиг. 6б, в), при этом пружина 72 (фиг. 6б, в) полностью сжата. Во время отжатия фильтрующего элемента, когда шток 46 (фиг. 6а) поднимается, то клапан 75 (фиг. 6б, в) открывается и связывает канал патрубка отвода отфильтрованных загрязнений 62 (фиг. 6б, в) с магистралью удаления этих загрязнений.

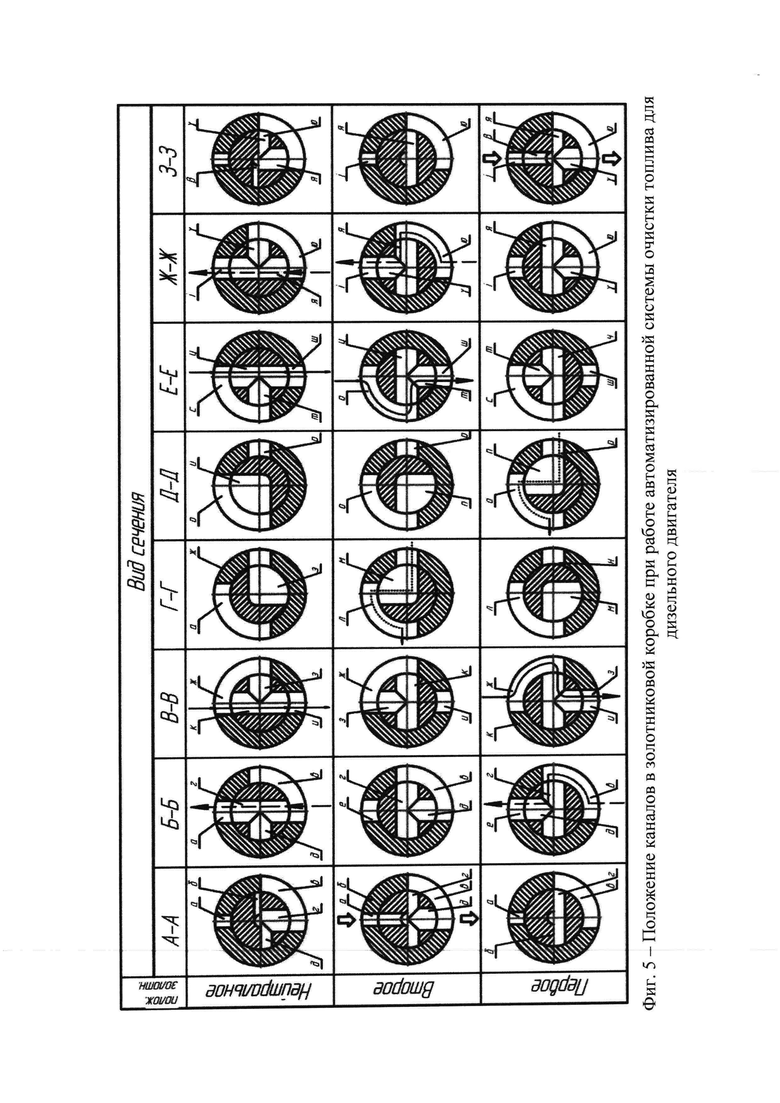

На хвостовике правой части золотника 54 (фиг. 4) установлена шестерня 44 (фиг. 4), которая через промежуточную шестерню 35 (фиг. 3) и шестерню 34 (фиг. 3) связана с электромагнитом 22 (фиг. 2 и 3), который поворачивает золотник на 90 градусов вправо или влево, отжимая фильтрующие элементы №1 и №2 и соединяя каналы подачи (отвода) топлива, сжатого воздуха и отфильтрованных загрязнений как показано на фиг. 5.

Поворот золотника может осуществляться не только с помощью электромагнита, но и ручным способом с помощью ручки 36 (фиг. 3 и 4). В нейтральном положении золотник удерживается пружинами 59 (фиг. 4), которые стремятся удерживать штоки 46, 57 фильтрующих элементов в нижнем положении.

В корпусе золотниковой коробки 49 (фиг. 4), во втулках золотника 48, 61 (фиг. 4), в самом золотнике и в штоках 46, 57 (фиг. 4) имеются каналы для подвода (отвода) топлива, воздуха и удаления отфильтрованных механических примесей и воды.

Золотник может иметь три фиксированных положений: «нейтральное» - оба фильтрующих элемента работают; «первое» - золотник повернут против часовой стрелки до упора, если смотреть со стороны шестерни 44 (фиг. 4), и в этом случае фильтр №2 (см. 29, фиг. 3) работает, а фильтр №1 (см. 38, фиг. 3) отжимается (очищается) от отфильтрованных загрязнений; «второе» положение - золотник повернут по часовой стрелке до упора, в этом случае фильтр №1 работает, а №2 отжимается (очищается) от отфильтрованных загрязнений. В нейтральном положении, из «первого» или «второго» положения, золотник возвращает одна из сжатых пружин 59 (фиг. 4). При расположении золотника в «нейтральном» положении золотник соединяет полости как показано на схемах (фиг. 4 и 5). На этих же схемах показаны позиции для соединения каналов при «первом» и «втором» фиксированном положении золотника.

Датчик перепада давления 17 (фиг. 2) предназначен для контроля засоренности фильтрующих элементов. Он соединен с трубопроводом подачи неочищенного топлива 11 (фиг. 2) в фильтр и трубопроводом отвода от фильтра очищенного топлива 19 (фиг. 2). При загрязнении фильтрующих элементов увеличивается перепад давления на выходе и входе фильтра, которое замеряет датчик 17, вырабатывая пропорционально увеличению давления сигнал и подавая его в электрический прибор управления 10 (фиг. 1 и 2).

Гальванический датчик контроля воды 16 (фиг. 2) предназначен для постоянного контроля обводненности топлива, выходящего из фильтра. Он выполнен в виде двух электродов - один выполнен из стали, а второй из сплава (свинец, цинк, олово, самарий, ванадий, селен, медь). Гальванический датчик контроля воды обладает высокой чувствительностью и способен при появлении незначительного количества воды в топливе, выходящего из фильтра, вырабатывать электрический сигнал напряжением до 1 В, который подается в электрический прибор управления 10 (фиг. 1 и 2).

Электропневмоклапаны 13 (фиг. 1 и 2) предназначены для подачи сжатого воздуха от воздушных баллонов машины (танка) к фильтру для его продувки и удаления механических примесей и воды из стаканов фильтрующих элементов. Они управляются от прибора управления 10 (фиг. 1 и 2).

Электромагнит 22 (фиг. 2) предназначен для поворота золотника в «первое» или «второе» положение. В корпусе электромагнита имеются два микровыключателя, которые сигнализируют о положении золотники («первое» или «второе»). Микровыключатели соединены электрическим проводом с прибором управления 10 (фиг. 1 и 2) и подают сигнал о положении вала электромагнита для его поворота вправо (влево) или остановки вала (блокировки).

Прибор управления 10 (фиг. 1 и 2) предназначен для автоматической обработки сигналов от датчика перепада давления, гальванического датчика контроля воды и микровыключателей положения золотника, расположенных в электромагните, а также для выработки соответствующих сигналов и подачи их для управления электромагнитом поворота золотника и электропневмоклапанами для подачи сжатого воздуха, в том числе для подачи тока на сигнальные лампы Л1 и Л2 (фиг. 2). В приборе управления 10 (фиг. 1 и 2) установлено реле времени, которое определяет продолжительность продувки фильтрующих элементов.

Предлагаемая авторами изобретения автоматизированная система очистки топлива для дизельного двигателя военной техники работает следующим образом.

При работающем двигателе топливоподкачивающий насос 12 (фиг. 1) забирает топливо из топливного бака и подает его по трубопроводу 11 (фиг. 1 и 2) к золотниковой коробке 21 (фиг. 2) двухсекционного фильтра 8 (фиг. 1). Нормальное (рабочее) положение золотника - «нейтральное», при этом (см. фиг. 4 и 5) открыты каналы для подачи топлива в фильтрующий элемент №2 (сечение В-В) и в фильтрующий элемент №1 (сечение Е-Е). При этом неочищенное топливо из трубопровода 11 (фиг. 1 и 2) по открытым каналам (сечения В-В и Е-Е на фиг. 4 и 5) золотника 47 и 54 (фиг. 4) поступает в стаканы 29 и 38 (фиг. 3) для фильтрующих элементов и просачивается через фильтрующие элементы 65 (фиг. 6а) очищаясь от механических примесей и воды, при этом механические примеси в основном остаются на поверхности фильтрующих элементов, а вода впитывается пенополивинилформалем. Очищенное топливо попадает через отверстия 70 (фиг. 6а) в каналы 68 и 45 (фиг. 6а) штоков фильтрующих элементов, а из канала 45 (фиг. 4 и 6а) очищенное топливо попадает через каналы в корпусе золотниковой коробки к штуцерам 19, 25 (фиг. 2) отвода топлива от фильтрующих секций и затем по трубопроводам к топливному насосу высокого давления 6 (фиг. 1), а от него по трубопроводам высокого давления к форсункам двигателя 7 (фиг. 1). Воздух удаляется из фильтра через открытые каналы в золотниковой коробке (см. сечение Б-Б и Ж-Ж на фиг. 4 и 5) через штуцеры 30, 37 (фиг. 3) и трубопроводы 5 (фиг. 2) в расширительный бачок 4 (фиг. 1). После полного удаления воздуха из корпуса фильтра поплавковые клапана 76 (фиг. 4) перекрывают канал отвода воздуха, т.е. перекрывается утечка топлива из фильтра в расширительный бачок. Для того, чтобы неочищенное топливо могло подаваться в фильтрующие элементы при «нейтральном» положении золотника открыты следующие каналы (сечения В-В и Е-Е на фиг. 4 и 5), а другие каналы перекрыты (см. сечения А-А, Г-Г, Д-Д, З-З на фиг. 4 и 5).

Фильтрующие элементы 65 (фиг. 6а), изготовлены из пенополивинилформаля, которые в сухом виде представляют собой жесткие пластины. При прохождении загрязненного топлива через фильтрующие элементы они очищают топливо от механических примесей и воды. По мере работы системы питания двигателя топливом фильтрующие элементы будут загрязняться, что приводит к увеличению перепада давления с 0,01 МПа в начале работы до 0,03 - 0,04 Мпа при максимально допустимом загрязнении фильтрующих элементов.

Во время работы двухсекционного фильтра 8 (фиг. 1) фильтрующие элементы удерживают механические примеси на своей поверхности, не пропуская их через поры фильтрующего материала, при этом, жесткость пластин из пенополивинилформаля не изменяется, но проходимость каналов фильтрующего материала уменьшается по мере его загрязнения отфильтрованными механическими примесями, увеличивая соответственно перепад давления на входе топлива и выходе из фильтрующего элемента. При загрязнении топлива водой фильтрующие элементы 65 (фиг. 6а) удерживают эту воду до полного насыщения пенополивинлформаля водой, после чего фильтрующие элементы начинают пропускать воду (теряют фильтрующую способность). По мере насыщения фильтрующих элементов водой жесткий пенополивинилформаль приобретает новое свойство, становясь мягким и эластичным, поэтому может отжиматься для удаления из него удерживаемых загрязнений (настоящее свойство пенополивинилформаля используется в предлагаемом авторами изобретения для автоматизации процесса очистки двухсекционного топливного фильтра тонкой очистки от загрязнений механическими примесями и водой).

Оба сигнала от датчика перепада давления и гальванического датчика контроля воды подаются в электрический прибор управления 10 (фиг. 1 и 2). При появлении сигнала о наличии воды в очищенном топливе и засорении фильтрующих элементов (р>0,03 - 0,04 Мпа) электрический прибор 10 вырабатывает и подает соответствующий электрический сигнал на электромагнит 22 (фиг. 2), который поворачивает золотник золотниковой коробки в положение «первое» (фиг. 5).

При этом с помощью зубчатого сектора золотника 54 (фиг. 4) и зубчатой рейки 56 (фиг. 4) перемещается шток 57 (фиг. 4) фильтрующего элемента №1, сжимая пружину 59 (фиг. 4), и отжимает фильтрующие элементы 65 (фиг. 6а). Во время отжатия фильтрующих элементов секции №1 механические примеси и вода собираются на дне стакана 38 (фиг. 3) фильтрующей секции №1. По мере перемещения штока 57 (фиг. 4) фильтрующей секции №1 вверх (фиг. 6в) открывается клапан слива отфильтрованных загрязнений 75 (фиг. 6в), который отводит эти загрязнения в патрубок 62 (фиг. 6б, в) с последующим удалением из стакана фильтра тонкой очистки в патрубок отвода выпускных газов двигателя.

Во время очистки фильтрующей секции №1 вторая фильтрующая секция (№2) топливного фильтра тонкой очистки продолжает работать и очищать топливо от механических примесей и воды. Действительно, при переводе золотника 54 (фиг. 4) в крайнее «первое» положение (фиг. 5), золотник занимает положение, показанное на фиг. 5. При этом каналы в сечениях А-А, Г-Г, Е-Е, Ж-Ж (фиг. 5, положение «первое») перекрыты, а каналы в сечениях Б-Б, В-В открыты и обеспечивают работу фильтрующей секции №2. Открытый канал Д-Д (фиг. 5, положение «первое») позволяет удалить отфильтрованные загрязнения (механические примеси и воду) из стакана 38 (фиг. 3) фильтрующей секции №1. В этом состоянии загрязнения удаляются через открытые каналы в золотниковой коробке (сечение Д-Д в «первом» положении на фиг. 5), штуцер 40 (фиг. 3), трубопровод 39 (фиг. 3), трубопровод 9 (фиг. 1 и 2) в выпускной тракт двигателя для их последующей утилизации. Открытый канал 3-3 (фиг. 5, положение «первое») позволяет подавать сжатый воздух для продувки фильтрующей секции №1. При достижении золотником 54 (фиг. 4) крайнего «первого» положения замыкается микровыключатель электромагнита 22 (фиг. 2), который блокирует дальнейший поворот золотника и включает электрическую схему реле времени в приборе управления 10 (фиг. 1 и 2). В это же время подается сигнал на соответствующий электропневмоклапан, который срабатывает и подает сжатый воздух от баллонов машины по трубопроводам 18 (фиг. 2) к штуцеру 33 (фиг. 3), затем по каналу 53 (фиг. 4) и по открытым каналам в сечениях 3-3 (положение «первое» на фиг. 5) в полость стакана 38 (фиг. 3) фильтрующей секции №1 топливного фильтра, обеспечивая полное удаление механических примесей и воды из этого стакана. Реле времени прибора управления 10 (фиг. 1 и 2) примерно через 5 сек отключает электропневмоклапан и прекращает подачу воздуха для продувки фильтрующей секции №1, после чего, через 1 сек реле времени снимает напряжение с электромагнита 22 (фиг. 2 и 3) и возвращает золотник в исходное «нейтральное» положение подключая фильтрующую секцию №1 для очистки дизельного топлива.

После возвращения золотника в «нейтральное» положение прибор управления 10 (фиг. 1 и 2) автоматически запускает программу для очистки от загрязнений фильтрующей секции №2 (поз. 29 на фиг. 3), не прерывая при этом фильтрацию топлива через фильтрующую секцию №1. Процесс очистки фильтрующей секции №2 от механических примесей и воды аналогичен с процессом очистки фильтрующей секции №1. Следовательно, по аналогии в этом случае золотник в золотниковой коробке поворачивается во «второе» положение (фиг. 5) и занимает позицию, которая указана на фиг. 5. После очистки фильтрующей секции №2 программа прибора управления 10 (фиг. 1 и 2) отключается (обнуляется), а золотник возвращается в исходное «нейтральное» положение, подключая фильтрующую секцию №2 для очистки топлива параллельно с фильтрующей секцией №1. Таким образом, двухсекционный топливный фильтр тонкой очистки 8 (фиг. 1) прошел процедуру автоматизированной очистки фильтрующих элементов от накопившихся загрязнений и переводится в обычный режим работы, когда обе фильтрующие секции одновременно очищают топливо от механических примесей и воды.

В аварийных случаях, когда по каким-либо причинам очистка фильтрующих элементов от накопившихся механических примесей и воды не происходит, загорается сигнальная лампа Л1, или Л2 (фиг. 2). В такой ситуации механик - водитель обязан провести удаления механических примесей и воды «вручную». Для этого предусмотрена ручка ручного привода управления золотниковой коробкой 36 (фиг. 3 и 4). При помощи ручного привода механик-водитель может поворачивать золотник в «первое» или «второе» положение как показано на фиг. 5. При этом процесс очистки топливных секций №1 и №2 аналогичен с описанным выше автоматизированным режимом.

Таким образом, предлагаемая авторами изобретения автоматизированная система очистки топлива для дизельного двигателя военной техники позволяет повысить качество очистки топлива от механических примесей и воды, за счет того что используются фильтрующие секции из пенополивинилформаля и ведется постоянный контроль за качеством очистки топлива, а при его ухудшении проводится автоматическая очистка фильтрующих элементов без их разборки и без остановки двигателя, чем достигаются поставленные авторами изобретения задачи и аспекты для совершенствования топливной системы дизельного двигателя, работающего в условиях военной техники, формирующих таким образом совокупность отличительных признаков, подпадающих под критерий «существенные отличия» данного изобретения.

Предлагаемая автоматизированная система очистки топлива для дизельного двигателя военной техники может быть использована в двигателестроении (других отраслях техники) для улучшения качества фильтрации дизельного топлива и для автоматизации процесса очистки фильтрующих устройств без их разборки и без остановки двигателя, повышая надежность его работы как в мирных, так и, особенно, в боевых условиях.

Технический результат изобретения: получение топлива высокой чистоты, сведение к минимуму работы по техническому обслуживанию и ремонту элементов системы питания дизельного двигателя для военной техники.

Промышленная применимость предлагаемого изобретения обеспечивается за счет использования известных и широко применяемых в технике составных частей, из которых состоит автоматизированная система очистки топлива для дизельного двигателя военной техники.

Документы, цитированные в отчете о поиске:

1. Анализ технических решений по очистке топлива для двигателей внутреннего сгорания / Шефер В.Э., Витрук А.В., Косенко В.А., Рожман М.Н., Ивахненко Т.А.: материалы 3 Межвузовской научно-практической конференции. - Омск, ОАБИИ, 2016. - 301 с.

2. «Устройство и эксплуатация автомобилей» под редакцией В.П. Полесков. - М.: изд. ДО СМФ. 1983 г., с. 62-84.

3. «Танковые дизели» под редакцией И.Я. Трошуна. - М.: Воениздат. 1959 г., с. 109-132.

4. Объект - 172 М. Техническое описание и инструкция по эксплуатации. Книга вторая. - М: Воениздат, 1975 г., с. 75-121.

5. Очистка топлива на речном флоте. В.А Селиверстов, Н.А Иванов, И.А Водопьянов - М: Транспорт. 1986 г., с. 67-79.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРНОГО РЕЖИМА СИЛОВОЙ УСТАНОВКИ ТАНКА | 2020 |

|

RU2755418C1 |

| ЭЛЕКТРОИМПУЛЬСНЫЙ ИОНИЗАТОР ТОПЛИВА | 2019 |

|

RU2737125C1 |

| Система питания газодизеля | 2015 |

|

RU2617017C1 |

| КАМЕРНЫЙ ДВИГАТЕЛЬ МАГ | 2008 |

|

RU2396445C2 |

| Фильтр грубой очистки топлива дизельных двигателей | 2016 |

|

RU2613792C1 |

| МЕХАТРОННАЯ СИСТЕМА УПРАВЛЕНИЯ ДВИЖЕНИЕМ БЫСТРОХОДНОЙ ГУСЕНИЧНОЙ МАШИНЫ | 2015 |

|

RU2645487C2 |

| СПОСОБ ГРАДУИРОВКИ БОРТОВЫХ УСТРОЙСТВ РЕГИСТРАЦИИ НА АВИАЦИОННОЙ ТЕХНИКЕ | 2024 |

|

RU2836069C1 |

| АВТОМОБИЛЬНОЕ КРАНОВОЕ ШАССИ | 2018 |

|

RU2684838C1 |

| СТЕНД ДЛЯ ИЗУЧЕНИЯ ПРАВИЛ ПРОВЕРКИ АККУМУЛЯТОРОВ В ТАНКЕ | 2019 |

|

RU2708278C1 |

| СЕПАРАЦИОННО-ФИЛЬТРУЮЩАЯ УСТАНОВКА | 2010 |

|

RU2446858C2 |

Изобретение относится к системам питания топливом дизельных двигателей внутреннего сгорания для военной техники, в частности к устройствам очистки дизельного топлива. Предложенная автоматизированная система очистки топлива для дизельного двигателя содержит двухсекционный фильтр тонкой очистки с фильтрующими элементами из пенополивинилформаля, золотниковую коробку для автоматизации процесса удаления отфильтрованных из дизельного топлива механических примесей и воды, в которой имеется золотник, приводящий в действие устройство для отжатия загрязненных фильтрующих элементов, он же переключает каналы подачи неочищенного топлива в фильтрующие секции и отвода из них очищенного топлива, а также переключает каналы подачи сжатого воздуха для удаления отфильтрованных загрязнений из корпуса фильтра. Золотник приводится в движение при помощи электропривода. Автоматизированная система имеет устройство для контроля и сигнализации о предельном засорении фильтрующих элементов и устройство для автоматизированного удаления отфильтрованных загрязнений сжатым воздухом. Автоматизированная система имеет прибор управления процессом автоматизации очистки дизельного топлива и топливного фильтра от механических загрязнений и воды, который управляет электрическим приводом переключения золотника золотниковой коробки, а также управляет двумя электропневмоклапанами подачи в фильтрующие секции сжатого воздуха и переключает лампы для сигнализации о предельном засорении фильтрующих элементов. Имеются соединенные с прибором управления датчик перепада давления на входе и выходе из фильтра для контроля его предельного засорения и гальванический датчик контроля наличия воды в дизельном топливе на выходе из фильтра. Технический результат: повышение качества очистки дизельного топлива, автоматизация процесса очистки фильтрующих устройств без их разборки и остановки двигателя. 1 з.п. ф-лы, 8 ил.

1. Автоматизированная система очистки топлива для дизельного двигателя военной техники, содержащая топливные баки, расширительный топливный бачок, топливоподкачивающий насос и топливный насос высокого давления, топливные фильтры грубой и тонкой очистки, топливные трубопроводы, отличающаяся тем, что автоматизированная система содержит двухсекционный фильтр тонкой очистки с фильтрующими элементами из пенополивинилформаля, золотниковую коробку для автоматизации процесса удаления отфильтрованных из дизельного топлива механических примесей и воды, в которой имеется золотник, приводящий в действие устройство для отжатия загрязненных фильтрующих элементов, он же переключает каналы подачи неочищенного топлива в фильтрующие секции и отвода из них очищенного топлива, а также переключает каналы подачи сжатого воздуха для удаления отфильтрованных загрязнений из корпуса фильтра, при этом золотник приводится в движение электроприводом, кроме того, автоматизированная система имеет устройство для контроля и сигнализации предельного засорения фильтрующих элементов и устройство для автоматизированного удаления отфильтрованных загрязнений сжатым воздухом, а также имеет прибор управления процессом автоматизации очистки дизельного топлива и очистки топливного фильтра от механических загрязнений и воды, при этом двухсекционный фильтр тонкой очистки соединен трубопроводами с топливоподкачивающим насосом и топливным насосом высокого давления, а для подачи и продувки фильтра сжатым воздухом в корпусе золотниковой коробки сделаны каналы, которые при помощи трубопроводов соединены с двумя электропневмоклапанами для подачи сжатого воздуха, причем для автоматизации процесса удаления механических примесей и воды из корпуса двухсекционного фильтра имеются отсечные клапаны и трубопроводы, которые соединены с устройством - патрубком для отвода отработавших газов из двигателя, а для отвода воздуха из фильтрующих секций в корпусе золотниковой коробки сделаны каналы, которые при помощи трубопровода соединены с расширительным топливным бачком, кроме этого, прибор управления автоматизированной системой очистки дизельного топлива с помощью разъемов и электрических проводов соединен с электромагнитом управления золотниковой коробкой и с двумя электропневмоклапанами подачи в фильтрующие секции сжатого воздуха, а также соединен с датчиком перепада давления на входе и на выходе из фильтра для контроля его предельного засорения и соединен с гальваническим датчиком контроля наличия воды в дизельном топливе на выходе из фильтра, кроме этого, прибор управления соединен с двумя лампами для сигнализации о предельном засорении фильтрующих элементов механическими примесями и водой.

2. Автоматизированная система очистки топлива для дизельного двигателя военной техники по п. 1, отличающаяся тем, что имеется ручной привод для управления золотниковой коробкой в случае отказа устройств для автоматизации процесса очистки фильтрующих элементов и удаления из фильтра отфильтрованных механических примесей и воды.

| US 6248246 B1, 19.06.2001 | |||

| KR 100169762 B1, 15.01.1999 | |||

| ВЫСОКОПРОЧНЫЙ ЧУГУН | 0 |

|

SU361217A1 |

| CN 103977624 A, 13.08.2014 | |||

| Самоочищающийся фильтр | 1984 |

|

SU1178468A1 |

| Способ получения 2, 3-дихлор-2, 3-дигидронафтохинона | 1961 |

|

SU151681A1 |

Авторы

Даты

2023-04-14—Публикация

2021-10-12—Подача