Изобретение относится к области техники акустики и электроники и может быть использовано при реализации мероприятий по повышению живучести корабля.

Вопросы живучести корабля являются достаточно актуальными при построении и эксплуатации судов военного и гражданского флотов. При этом основные аспекты обеспечения живучести подробно описаны в книге Васюнкин В. В. Живучесть надводного корабля. — СПБ, изд. ВМА им Н.Г. Кузнецова, 1992. — 270 с. или Забиров Т.А. Живучесть надводного корабля. — М.: Военное издательство, 1994. — 360 с. В книгах описаны способы локализации и определения характера и размеров повреждения обшивки корпуса судна. В основном они базируются на визуальных методах контроля, осуществляемым личным составом команды судна. Такой способ контроля является неприемлемым при современном уровне судостроения и мореплавания, поскольку время реакции на повреждение обшивки корпуса судна, определяемое человеческим фактором, может быть фатальным как для судна, так и для его команды.

Часто для обеспечения простейшей автоматизации в деле обеспечения живучести корабля используют датчики уровня воды в различных отсеках корабля. Но показания этих датчиков составляют постфактум и не дают никакого представления о месте нахождения пробоины в обшивке корпуса судна, о ее характере и размерах.

В тоже время крайне необходимо при реализации мероприятий по обеспечению живучести корабля иметь сверхоперативную информацию о месте расположения пробоины, ее размерах и характере. Причем получение такой информации должно быть основано на достижениях современной электроники, влияние человеческого фактора должно быть исключено. Это позволит оперативно предпринять необходимые действия по устранению повреждений, в лучшем случае, либо оперативно заблокировать поврежденные отсеки и, при необходимости, организовать эвакуацию команды в худшем случае.

Целью настоящего изобретения является реализация оперативного, в течение долей секунды, определения местоположения повреждения в обшивке корпуса судна и одновременного определения характера повреждения и его размеров.

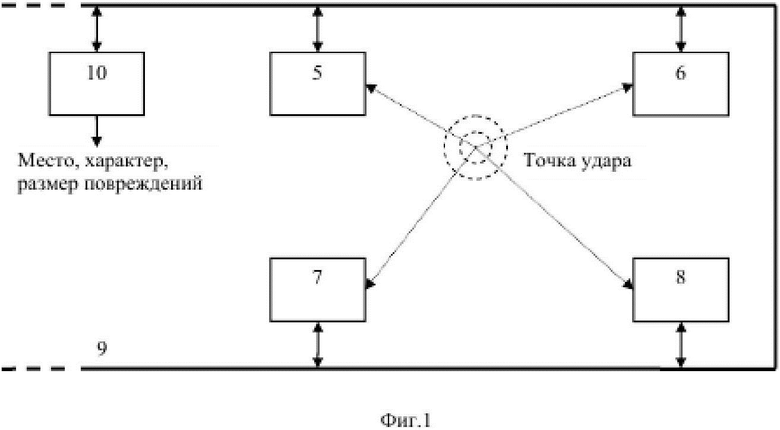

Поставленная цель достигается тем, что по способу локализации и определения характера и размеров повреждения обшивки корпуса судна, характеризующегося тем, что по всей площади обшивки корпуса судна с ее внутренней стороны, с заданной периодичностью располагают серию интегрированных датчиков, которые соединяют общей цифровой шиной передачи данных высокой производительности и выводят, таким образом, информацию от каждого интегрированного датчика на общий блок обработки поступающих данных и управления, при этом работу каждого интегрированного датчика синхронизируют блоком обработки поступающих данных и управления в локальном масштабе времени всей системы интегрированных датчиков и блока обработки поступающих данных и управления, при этом при возникновении удара по обшивке корпуса судна внешним предметом каждым интегрированным датчиком фиксируют в месте его расположения амплитуду огибающей акустических колебаний, распространяющихся по обшивка корпуса судна, фиксируют время прихода акустических колебаний в локальном временном масштабе и фиксируют форму огибающей акустических колебаний, после чего указанный набор данных встроенным в интегрированный датчик микроконтроллером переводят в цифровую форму и запоминают в памяти интегрированного датчика, после чего по запросу от блока обработки поступающих данных и управления передают этот запомненный блок данных от каждого интегрированного датчика по заданному протоколу обмена по общей цифровой шине передачи данных высокой производительности на общий блок обработки поступающих данных и управления, в котором анализируют поступающую от каждого интегрированного датчика информацию, и по амплитуде огибающей акустических колебаний делают вывод о силе удара по обшивке корпуса судна, по разнице времен поступления акустических колебаний на соседние интегрированные датчики рассчитывают местоположение на обшивке корпуса судна точки удара и по форме огибающей акустических колебаний определяют характер и размер повреждения обшивки корпуса судна, а именно, если амплитуда огибающей акустических колебаний невелика и длительность огибающей акустических колебаний короткая, то принимают решение о некритичном ударе по обшивке корпуса судна, не приведшем к ее существенным деформациям, вместе с тем, если амплитуда огибающей акустических колебаний велика и ее длительность расширена, то принимают решение о том, что произошла деформация обшивки корпуса судна, и, наконец, если амплитуда огибающей акустических колебаний велика и эта огибающая имеет существенную длительность, то принимают решение о том, что имел место разрыв обшивки корпуса судна, при этом по продолжительности огибающей акустических колебаний оценивают линейный размер разрыва обшивки корпуса судна.

Данные свойства предполагаемого изобретения являются новыми, так как по способу прототипу, в силу присущих ему недостатков, предполагается визуальный контроль места, характера и размеров повреждения обшивки корпуса судна. По заявляемому способу указанный контроль осуществляется автоматически в считанные доли секунды. Человеческий фактор из этих мероприятий полностью исключен.

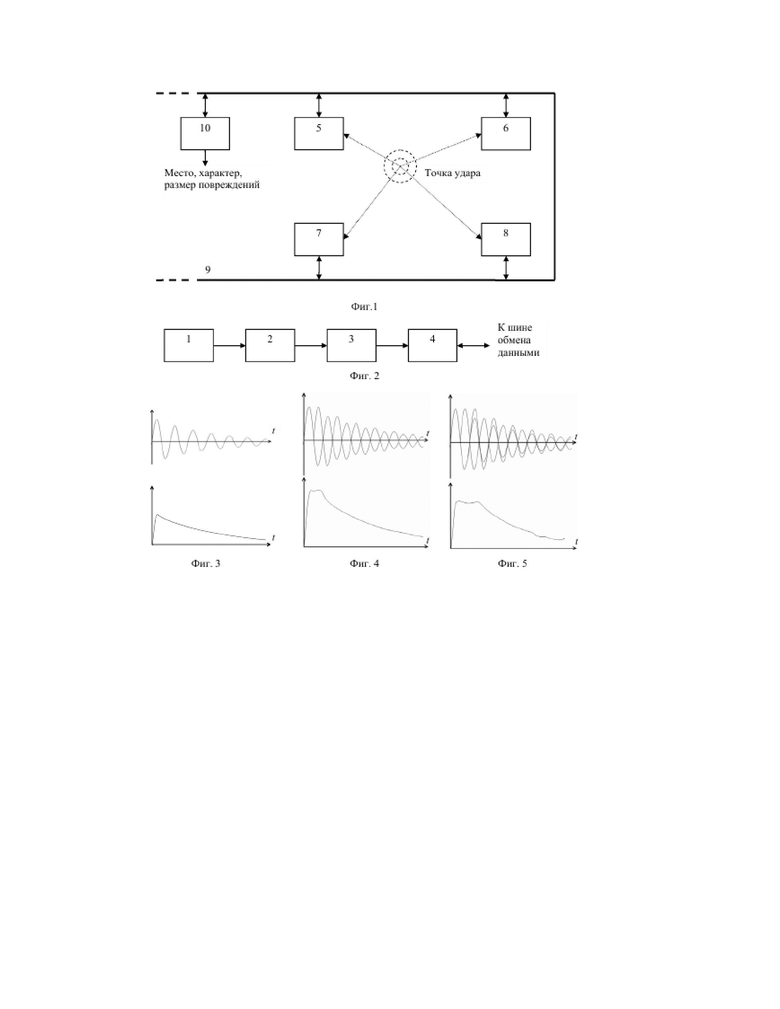

Указанный способ локализации и определения характера и размеров повреждения обшивки корпуса судна можно реализовать с помощью устройства, показанного на фиг. 1.

Устройство локализации и определения характера и размеров повреждения обшивки корпуса судна состоит из серии интегрированных датчиков 5, 6, 7, 8 и т.д., общей цифровой шины высокой производительности 9, блока обработки поступающих данных и управления 10. Структура интегрированного датчика показана на фиг. 2. Интегрированный датчик состоит из акустического преобразователя 1, усилителя 2, выпрямителя 3, микроконтроллера 4.

Выход акустического преобразователя 1 интегрированного датчика соединен с входом усилителя 2, выход которого соединен с входом выпрямителя 3, выход которого соединен с входом микроконтроллера 4, двунаправленный вывод которого является двунаправленным выводом всего интегрированного датчика, при этом все двунаправленные выводы всех интегрированных датчиков 5, 6, 7, 8 и т.д. соединены общей цифровой шиной высокой производительности 9 и соединены также с двунаправленным выводом блока обработки поступающих данных и управления 10.

Работает устройство, реализующее заявляемый способ локализации и определения характера и размеров повреждения обшивки корпуса судна следующим образом.

Блок обработки поступающих данных и управления 10 по общей цифровой шине высокой производительности 9 периодически формирует сигнал синхронизации, являющийся общим для всех интегрированных датчиков 5, 6, 7, 8 и т.д. Данный сигнал синхронизации периодически запускает таймер, встроенный в микроконтроллер 4 каждого интегрированного датчика, формируя тем самым текущий временной цикл. Затем блок обработки поступающих данных и управления 10 адресно опрашивает каждый микроконтроллер 4 каждого интегрированного датчика в отдельности и принимает от него пакет данных, сформированных этим микроконтроллером 4 на предыдущем временном цикле. Длительность временного цикла зависит от числа установленных на обшивке корпуса судна интегрированных датчиков, производительности общей цифровой шины высокой производительности 9 и объема передаваемых данных. Так, при производительности шины 1 Мбит/с, числа интегрированных датчиков 1000 шт. и объема передаваемых данных каждым датчиком 64 бит, время одного временного цикла составит 64 мс. При этом, принимая скорость распространения звуковых колебаний в стали равной 6000 м/с, за время цикла равное 64 мс звуковая волна способна распространиться на расстояние равное 384 м, другими словами практически на всю длину большого корабля. Однако акустические колебания такое расстояние по обшивке корпуса судна практически проходить не будут, поскольку забортная вода является хорошим демпфером акустических колебаний, наличие шпангоутов и других конструкций на корпусе судна также будут способствовать существенному затуханию акустических колебаний. Реально при этом рассматривать расстояния распространения акустических колебаний без их существенного ослабления, исчисляемые несколькими метрами или одним-двумя десятками метров. При линейном шаге расположения интегрированных датчиков равном 6 м, максимальное время распространения звуковых колебаний между соседними датчиками составит 1 мс.

Таким образом, после начала формирования текущего временного цикла, инициируемого блоком обработки поступающих данных и управления 10, в каждом микроконтроллере 4 каждого интегрированного датчика начинается отсчет временного интервала, при этом отсчет временного интервала прекращается при поступлении на вход микроконтроллера импульса с выхода выпрямителя 3 амплитудой выше некоторой первой пороговой величины. Текущее значение таймера запоминается в памяти микроконтроллера интегрированного датчика и оно соответствует временному интервалу от начала временного цикла до момента прихода акустических колебаний на

где

Таким образом, в памяти микроконтроллера 4 группы соседних интегрированных датчиков запоминаются в каждом свой временной интервал

Одновременно с отсчетом временного интервала

Таким образом, в памяти микроконтроллера 4 каждого интегрированного датчика запоминается пакет данных, несущих информацию о времени наступления удара по корпусу судна, о силе удара и о длительности импульса, характеризующего удар. Этот пакет данных в начале следующего временного цикла последовательно через цифровую шину высокой производительности 9 передается каждым микроконтроллером 4 каждого интегрированного датчика в блок обработки поступающих данных и управления 10 по его запросу.

В блоке обработки поступающих данных и управления 10 осуществляют необходимые вычисления и по имеющимся временным интервалам

Народнохозяйственный эффект от использования предполагаемого изобретения связан с появлением возможности практически мгновенной локализации места удара внешнего предмета по обшивке корпуса судна. Помимо локализации места удара появляется возможность определить характер повреждения обшивки корпуса судна, а также размер пробоины. Локализация и определение характера/размера повреждения осуществляется автоматически с использованием современных достижений в области акустики и электроники. При появлении на выходе вычислительного устройства данных о критическом состоянии обшивки корпуса судна мероприятия по обеспечения живучести корабля могут выполняться в автоматическом режиме и достаточно оперативно. В автоматическом режиме оперативно может осуществляться блокировка отсеков с поврежденной обшивкой.

Другой аспект повышения эффективности от использования предполагаемого изобретения связан с возможностью полного исключения влияния человеческого фактора на процесс локализации и определения характера и размеров повреждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКУСТИЧЕСКАЯ СИСТЕМА ПОВЫШЕНИЯ БЕЗОПАСНОСТИ ЛЕТАТЕЛЬНОГО АППАРАТА | 2010 |

|

RU2434278C1 |

| СПОСОБ И УСТРОЙСТВО ЗАДЕЛКИ ПРОБОИНЫ КОРПУСА ДВУХКОРПУСНОГО ПОДВОДНОГО ОБЪЕКТА | 2011 |

|

RU2470824C1 |

| Способ безразборной диагностики изменений технического состояния судовых рулевых устройств в результате воздействия ледовых нагрузок и устройство для его реализации | 2017 |

|

RU2655611C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОИСКА И ЛОКАЛИЗАЦИИ ПОВРЕЖДЕННОГО ИЗОЛЯТОРА КОМПЛЕКТНОГО ТОКОПРОВОДА | 2024 |

|

RU2831922C1 |

| МНОГОЧАСТОТНЫЙ КОРРЕЛЯЦИОННЫЙ СПОСОБ ИЗМЕРЕНИЯ СКОРОСТИ ТЕЧЕНИЙ | 2022 |

|

RU2795577C1 |

| Корпус судна | 2017 |

|

RU2652370C1 |

| КОРАБЛЬ ГИДРОГРАФИЧЕСКОЙ И ПАТРУЛЬНОЙ СЛУЖБЫ | 2010 |

|

RU2459738C2 |

| СПОСОБ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЗУБЧАТЫХ КОЛЕС И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2602488C1 |

| Корреляционный способ измерения параметров тонкой структуры водной среды | 2022 |

|

RU2799974C1 |

| Способ бесконтактного определения технического состояния зубчатых колес и устройство для его реализации | 2017 |

|

RU2678929C1 |

Изобретение относится к области техники акустики и электроники и может быть использовано при реализации мероприятий по повышению живучести корабля. Заявлен способ локализации и определения характера и размеров повреждения обшивки корпуса судна, в соответствии с которым по всей площади обшивки корпуса судна с его внутренней стороны располагают интегрированные датчики, соединенные совместно общей цифровой шиной высокой производительности. Эта шина подключена к общему блоку обработки данных и управления, который синхронизирует работу всех интегрированных датчиков, обеспечивает последовательный съем с каждого интегрированного датчика накопленного в нем блока данных и осуществляет все необходимые вычисления. Каждый интегрированный датчик состоит из акустического преобразователя, усилителя, выпрямителя и микроконтроллера. Блок управления инициирует начало временного цикла и запускает таймер каждого микроконтроллера каждого интегрированного датчика. При появлении акустического импульса и, как следствие, электрического импульса на выходе выпрямителя работа таймера прекращается и в памяти контроллера запоминается соответствующая временная метка. Далее микроконтроллер измеряет длительность электрического (акустического) импульса и также запоминает результат в своей памяти. Блок обработки данных и управления собирает данные со всех микроконтроллеров и рассчитывает положение места удара по временным меткам каждого интегрированного датчика, характер и размер повреждения по длительности акустического импульса. Технический результат заключается в оперативности определения места повреждения обшивки корпуса судна и одновременного определения характера и размеров повреждения. 5 ил.

Способ локализации и определения характера и размеров повреждения обшивки корпуса судна, характеризующийся тем, что по всей площади обшивки корпуса судна с ее внутренней стороны с заданной периодичностью располагают серию интегрированных датчиков, которые соединяют общей цифровой шиной передачи данных высокой производительности, и выводят таким образом информацию от каждого интегрированного датчика на общий блок обработки поступающих данных и управления, при этом работу каждого интегрированного датчика синхронизируют блоком обработки поступающих данных и управления в локальном масштабе времени всей системы интегрированных датчиков и блока обработки поступающих данных и управления, при этом при возникновении удара по обшивке корпуса судна внешним предметом каждым интегрированным датчиком фиксируют в месте его расположения амплитуду огибающей акустических колебаний, распространяющихся по обшивке корпуса судна, фиксируют время прихода акустических колебаний в локальном временном масштабе и фиксируют форму огибающей акустических колебаний, после чего указанный набор данных встроенным в интегрированный датчик микроконтроллером переводят в цифровую форму и запоминают в памяти интегрированного датчика, после чего по запросу от блока обработки поступающих данных и управления передают этот запомненный блок данных от каждого интегрированного датчика по заданному протоколу обмена по общей цифровой шине передачи данных высокой производительности на общий блок обработки поступающих данных и управления, в котором анализируют поступающую от каждого интегрированного датчика информацию, и по амплитуде огибающей акустических колебаний делают вывод о силе удара по обшивке корпуса судна, по разнице времен поступления акустических колебаний на соседние интегрированные датчики рассчитывают местоположение на обшивке корпуса судна точки удара и по форме огибающей акустических колебаний определяют характер и размер повреждения обшивки корпуса судна, а именно, если амплитуда огибающей акустических колебаний невелика и длительность огибающей акустических колебаний короткая, то принимают решение о некритичном ударе по обшивке корпуса судна, не приведшем к ее существенным деформациям, вместе с тем, если амплитуда огибающей акустических колебаний велика и ее длительность расширена, то принимают решение о том, что произошла деформация обшивки корпуса судна, и, наконец, если амплитуда огибающей акустических колебаний велика и эта огибающая имеет существенную длительность, то принимают решение о том, что имел место разрыв обшивки корпуса судна, при этом по продолжительности огибающей акустических колебаний оценивают линейный размер разрыва обшивки корпуса судна.

| СИСТЕМА АВТОМАТИЗИРОВАННОГО КОНТРОЛЯ НАПРЯЖЕНИЙ В КОРПУСЕ СУДНА | 1993 |

|

RU2097718C1 |

| US 5425275 A, 20.06.1995 | |||

| АППАРАТ ДЛЯ ОПРЕДЕЛЕНИЯ ПОВРЕЖДЕНИЯ НА СУДНЕ | 1995 |

|

RU2131114C1 |

| DE 102014104358 A1, 01.10.2015 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТА ЛОКАЛИЗАЦИИ И ВИДА ДЕФЕКТОВ В АКТИВНОЙ ЧАСТИ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ, НАХОДЯЩЕЙСЯ В РАБОЧЕМ РЕЖИМЕ | 2008 |

|

RU2370784C1 |

| CN 104655358 A, 27.05.2015 | |||

| DE 4227265 A1, 24.02.1994 | |||

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ И ВИБРАЦИИ СУДНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2363935C1 |

| СПОСОБ КОНТРОЛЯ НЕПОТОПЛЯЕМОСТИ СУДНА | 1991 |

|

RU2016812C1 |

Авторы

Даты

2019-06-25—Публикация

2018-11-07—Подача