Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к технической области синтеза нового материала и, в частности, к конструкции соединения двух труб для детонационного синтеза, устройству детонационного синтеза и их применению.

Предшествующий уровень техники настоящего изобретения

Алмаз является редким универсальным материалом, в настоящее время это вещество с самой высокой твердостью из всех имеющихся в мире. Будучи самым идеальным сверхтвердым материалом, алмаз широко применяется во многих традиционных отраслях промышленности, например в машиностроении, геологии, на транспорте, в строительных материалах и в нефтегазовом секторе, существенно улучшая эффективность производства и способствуя развитию и обновлению традиционных отраслей промышленности.

В настоящее время алмазный микропорошок и алмазные продукты широко применяются в таких отраслях, как автомобилестроение, машиностроение, станкостроение и инструменты, электроника, интегральные микросхемы, сотовые телефоны, аэронавтика, космонавтика, оптические приборы, стекло, керамика, нефтегазовый сектор, геология, сапфиры, микросхемы, медицина, информационные технологии и связь.

Запасы алмазов в земле весьма незначительные, они скрыты в глубине земных недр, и их добыча связана с большими трудностями. Эти запасы совсем не могут удовлетворить потребности в алмазах для быстрого развития промышленности, науки и технологии. Поэтому к научным исследованиям по синтезу алмазов было привлечено большое количество людских и материальных ресурсов и были успешно изобретены два способа синтеза алмазов. Первый способ является способом статического сжатия, в котором используется механическое оборудование с высокой температурой и высоким давлением для превращения графита в монокристаллический алмаз с помощью фазового перехода. В настоящее время эта технология является достаточно разработанной и популярной, однако в этом способе требуются большие инвестиции в оборудование и сложные сырьевые материалы, а размер частиц продукта составляет порядка миллиметра.

Второй способ является способом синтеза с динамическим давлением, в нем ударные динамические условия высокого давления и высокой температуры создаются взрывом взрывчатого вещества, при этом графит превращается в поликристаллический алмаз с размером частицы порядка микрометра за время около микросекунды. Для технологии синтеза с динамическим высоким давлением не требуется огромное и дорогое механическое оборудование, это новая технология для синтеза новых материалов. Сейчас только несколько компаний, например, DuPont в США, полностью овладели этой технологией и действительно реализовали ее в промышленном масштабе.

В сравнении с монокристаллическим алмазом поликристаллический алмаз отличается от него не только по структуре кристалла и размеру частиц, но он также имеет совсем другие свойства. Поликристаллический алмаз имеет великолепные абразивные свойства и его можно использовать в первоклассных высокопрецизионных передовых технологиях, например в авиации, космонавтике, прецизионной керамике, в микросхемах для светодиодов, для производства сапфировых подложек. Наряду с этим поликристаллический алмаз также обладает многими другими замечательными свойствами и нашел широкое применение в оборонной отрасли и в гражданском секторе.

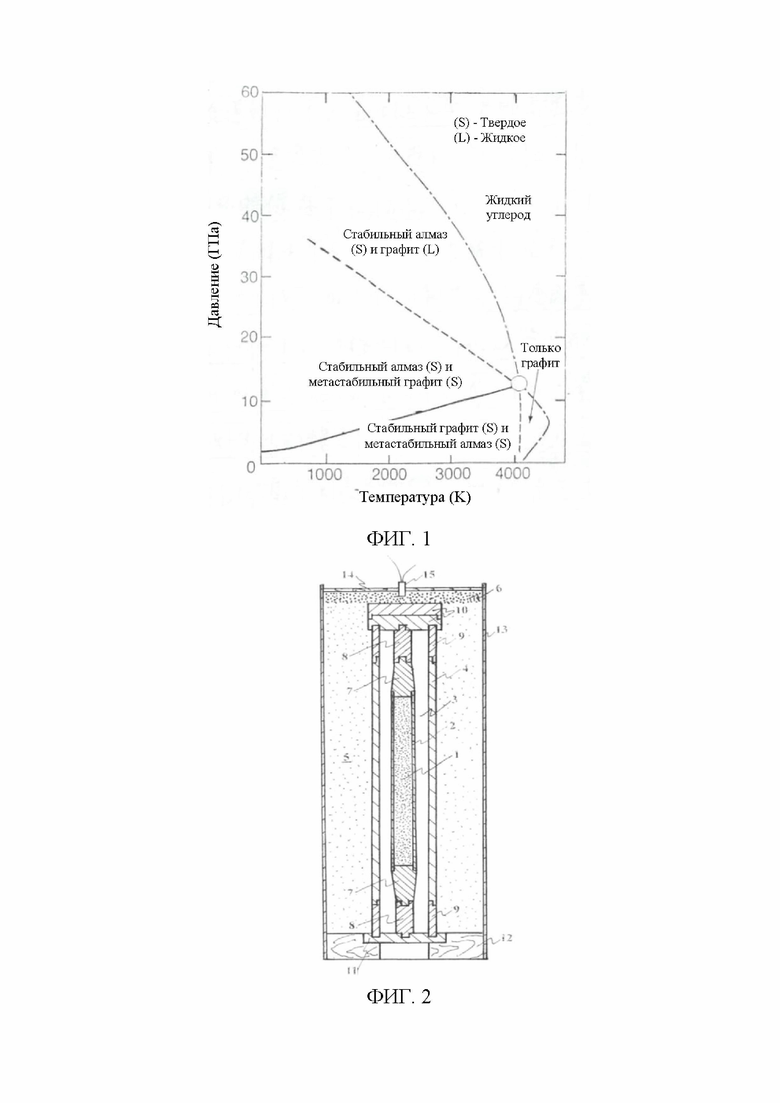

Алмаз и графит являются аллотропными кристаллами углерода, для искусственного синтеза алмаза было вполне естественным предложение использовать графит в качестве сырьевого материала для синтеза. На диаграмме фазовых состояний углерода в координатах давление-температура видно, что углерод имеет сложную фазовую диаграмму, как показано на фиг. 1. На фазовой диаграмме показаны области температуры и давления, в которых существуют стабильные фазы графита и алмаза. В области стабильной алмазной фазы с относительно высоким давлением структура кристалла графитного типа является нестабильной и графит должен превратиться в алмаз для уменьшения своей собственной свободной энергии; и, наоборот, в области стабильного графита с относительно низким давлением поликристаллическая структура алмазного типа является нестабильной и она должна превратиться в графит для уменьшения своей собственной энергии. Эта фазовая диаграмма углерода со многими фазами подсказывает, что для синтеза алмаза при взрывном ударе необходимо выполнить, по меньшей мере, следующие требования:

во-первых, необходимо разработать подходящее устройство для детонационного синтеза с целью получения определенных условий высокой температуры и высокого давления, чтобы графит превратился в алмаз;

во-вторых, существующую при высокой температуре и высоком давлении алмазную фазу необходимо сохранить во время перехода от условий кратковременной детонации к нормальной температуре и нормальному давлению, предотвращая при этом графитизацию; и

в-третьих, так как взрыв является процессом, которым очень сложно управлять, необходимо решить технически сложную проблему получения алмазов.

Имеющиеся технологические трудности в основном связаны с улучшением выхода алмазов и степени их извлечения в ходе синтеза поликристаллического алмаза высокой чистоты с помощью динамического высокого давления, необходимо также в максимальной степени снизить все затраты для реализации производства в промышленном масштабе.

Краткое раскрытие настоящего изобретения

Технические проблемы, которые должны быть решены в настоящем изобретении, заключаются в низкой степени выхода алмазов и в их сложном извлечении в существующем процессе детонационного получения алмазов. В настоящем изобретении для решения этих проблем предложены конструкция соединения двух труб для детонационного синтеза, устройство детонационного синтеза и их применение.

Настоящее изобретение реализовано с помощью изложенных ниже технических решений.

Конструкция соединения двух труб для детонационного синтеза содержит приводную трубу, сырьевую трубу, и две торцевые заглушки, установленные на двух концах сырьевой трубы, причем приводная труба охватывает снаружи сырьевую трубу и имеется полость между приводной трубой и сырьевой трубой и между приводной трубой и торцевыми заглушками; в конструкцию дополнительно включены крепежные компоненты, и порт верхней части и порт нижней части приводной трубы каждый закрыты крепежными компонентами; после детонации взрывчатого вещества в верхней части детонационная волна последовательно распространяется сверху вниз и под ее ударным воздействием приводная труба выполняет сужающееся скользящее движение сверху вниз в направлении оси сырьевой трубы, так что приводная труба последовательно свертывается сверху вниз вокруг верхней торцевой заглушки сырьевой трубы, вокруг сырьевой трубы и вокруг нижней торцевой заглушки сырьевой трубы.

Рассмотрим детонационный ударный синтез алмаза в качестве примера, детонационный ударный синтез алмаза должен создать сильную ударную взрывную волну в смеси порошковых графита и меди, и кратковременное воздействие температуры в тысячи градусов и давления в сотни тысяч атмосфер возникает в сильной ударной взрывной волне для превращения графита в алмаз; этот кратковременный интенсивный процесс завершается за время от десятков до сотен микросекунд, поэтому очень сложно регулировать и контролировать процесс синтеза динамическим высоким давлением, а герметизирующие торцевые заглушки на концах сырьевой трубы легко отрываются взрывом, что приводит к разлету сырья, и поэтому выход алмазов становится низким, а их извлечение чрезвычайно трудным.

Конструкция соединения двух труб, сырьевой трубы и приводной трубы, разработанная в настоящем изобретении, позволяет торцевой части приводной трубы выполнять сужающееся движение и испытывать пластическую деформацию, а затем плотно свернуться вокруг торцевой заглушки, что может эффективно предотвратить взрывной вылет герметизирующих торцевых заглушек с концов сырьевой трубы, и способствует улучшению выхода алмазов и степени их извлечения.

Следовательно, приводная труба в настоящем изобретении может в основном выполнить следующие две функции, одна функция заключается в использовании ее в качестве носителя для поглощения взрывной энергии, причем когда приводная труба ударяет по сырьевой трубе, энергия передается сырью для создания условий высокой температуры и высокого давления для превращения графита в алмаз, а вторая функция заключается в том, что после взрыва, когда приводная труба после пролета через полость на высокой скорости сталкивается с торцевой заглушкой и сырьевой трубой, давление соударения приводной трубы с торцевой заглушкой и сырьевой трубой намного превышает предел упругости Гюгонио самого материала приводной трубы, и этот материал переходит в пластичную зону и испытывает сужающее воздействие и пластическую деформацию, так что приводная труба туго свертывается вокруг сырьевой трубы и герметизирующих торцевых заглушек на двух ее концах, предотвращая взрывной вылет торцевых заглушек и позволяя сырьевому материалу полностью сохраниться внутри сырьевой трубы; и приводная труба, сырьевая труба и герметизирующие торцевые заглушки на двух ее концах образуют составную трубу с очень высокой прочностью за счет усиливающего действия детонации, создавая полный контейнер для удержания алмазного сырья, который может хорошо сохранить полученное сырье после достижения давления более 20 ГПа и высокой температуры в несколько тысяч градусов в результате ударного нагружения.

Далее, по длине всей оси сырьевой трубы одинаковый кольцевой зазор между внутренней поверхностью стенки приводной трубы и наружной поверхностью стенки сырьевой трубы выполняет роль полости. Согласно настоящему изобретению никакого препятствия не предусмотрено между приводной трубой и сырьевой трубой, что полезно для обеспечения равномерного распространения детонационной волны, чтобы получить условия синтеза с высокой температурой и высоким давлением, а приводная труба может выполнить сужающееся движение и испытать пластическую деформацию для плотного свертывания вокруг сырьевой трубы и торцевых заглушек для образования составной трубы с двумя закрытыми концами.

Также наружный диаметр части торцевой заглушки для осуществления свертывающегося контакта с приводной трубой меньше наружного диаметра сырьевой трубы.

Согласно предпочтительному варианту осуществления конструкция выполнена таким образом, что наружный диаметр части торцевой заглушки для осуществления свертывающегося контакта с приводной трубой меньше наружного диаметра сырьевой трубы. Таким образом, когда возникшее в результате детонации высокое давление выталкивает приводную трубу для выполнения сужающегося движения к оси торцевой заглушки, диаметр приводной трубы после сжатия на части торцевой заглушки с малым диаметром меньше, чем после сжатия на сырьевой трубе, следовательно, приводная труба автоматически создает структуру с закрытой конструкцией торцевой части, дополнительно улучшая прочность крепления торцевой заглушки.

Дополнительно, торцевая заглушка имеет коническую конструкцию, и конец этой конической конструкции с большим диаметром подсоединен к сырьевой трубе.

Проектирование торцевой заглушки с конической конструкцией способствует стабильному распространению вниз детонационной волны и одновременно улучшает крепление приводной трубы к торцевой заглушке.

Кроме того, после детонации, когда детонационная волна дошла до соединения между торцевой частью приводной трубы и крепежным компонентом, соединение между торцевой частью приводной трубы и крепежным компонентом отсоединяется и крепежный компонент вылетает наружу под действием растягивающей волны (волны растяжения).

Согласно физике процесса детонации известно, что когда в воздухе цилиндрический заряд детонирует со своей торцевой плоскости, отношение массы (М1) и энергии (Е1), распространяющейся в направлении движения детонационной волны к массе (М2) и энергии (Е2), распространяющейся в направлении, противоположным к направлению движения детонационной волны, равно: M1/M2=4/5, E1/E2=16/11. На торцевых частях устройства, а именно на верхнем конце и на нижнем конце сырьевой трубы, когда возникшее в результате детонации высокое давление расширяется расходящимся образом в воздухе, будет создана растягивающая волна, и когда растягивающая волна находится на торцевой части сырьевой трубы и имеет достаточную силу, конец сырьевой трубы в ее торцевой части может быть сломан, так что сырье будет выброшено из трубы и выйдет наружу. Для того чтобы не допустить появления зоны растяжения (натянутой зоны) в торцевой части, на торцевых частях сырьевой трубы и приводной трубы установлены крепежные компоненты. Крепежный компонент после получения импульса вылетает наружу и уносит с собой импульс, так что в торцевой части сырьевой трубы не возникает зона растяжения, что эффективно предотвращает поломку конца удерживающего контейнера, благодаря чему достигается полное сохранение сырья.

Дополнительно, что касается крепежного компонента, установленного в верхней части приводной трубы, он включает в себя крепежное кольцо и, по меньшей мере, один слой пластины крышки; один конец крепежного кольца подсоединен к верхней части приводной трубы, а другой конец подсоединен к пластине крышки, пластина крышки выполнена с возможностью герметично закрыть полость; установленный в нижней части приводной трубы крепежный компонент включает в себя крепежное кольцо и основание, и один конец крепежного кольца подсоединен к нижней части приводной трубы, а другой конец подсоединен к основанию, и основание выполняет функции крепления и поддержки.

Согласно настоящему изобретению пластина крышки выполнена с возможностью закрепить сырьевую трубу, приводную трубу и крепежное кольцо, и герметизировать верхнее отверстие полости между сырьевой трубой и приводной трубой, чтобы предотвратить попадание взрывчатого вещества в полость. Основание выполнено с возможностью закрепить и поддерживать приводную трубу и сырьевую трубу.

Кроме того, торцевая часть приводной трубы и торцевая часть крепежного кольца состыкованы друг с другом для создания конструкции цилиндра с общей осью.

Согласно настоящему изобретению приводная труба и крепежное кольцо соединены вместе с помощью стыка выступ-паз, что не только обеспечивает плавный вылет наружу крепежного кольца с унесением импульса в процессе детонации, но также помогает в максимальной степени упростить конструкцию и снизить себестоимость.

Более того, расширяющееся наружу в осевом направлении ограничительное кольцо I установлено на торцевой поверхности в нижней части или в верхней части приводной трубы, расширяющееся наружу в осевом направлении ограничительное кольцо II установлено на торцевой поверхности соответствующего крепежного кольца, и соединение между приводной трубой и крепежным кольцом выполнено с помощью ограничительного кольца I и ограничительного кольца II, причем одно вставлено над другим и охватывает его.

С одной стороны, конструкция соединения между приводной трубой и крепежным кольцом существенно упрощена, что полезно для снижения стоимости производства и расходов на загрузку и выгрузку; с другой стороны, когда возникшее в результате детонации высокое давление выталкивает торцевую часть приводной трубы для выполнения сужающегося движения, стык между крепежным кольцом и приводной трубой не будет создавать никакого сопротивления.

Более того, крепежный компонент дополнительно включает в себя крепежный блок, крепежный блок установлен в крепежном кольце, и один конец крепежного блока подсоединен к торцевой заглушке, а второй конец подсоединен к пластине крышки или к основанию.

Крепежный блок и крепежное кольцо добавлены к торцевым частям сырьевой трубы и приводной трубы. После того, как эти блоки и кольца получают импульс, они вылетают наружу и уносят с собой импульс, что может эффективно защитить торцевые части удерживающего контейнера и способствует полному сохранению сырья. Для того чтобы защитить торцевую часть сырьевой трубы и унести наружу как можно больше импульса, массу крепежного кольца и крепежного блока можно увеличить, например, можно применить конструкцию с металлическим кольцом или металлическим блоком.

В настоящем изобретении также раскрыто устройство детонационного синтеза, которое включает в себя корпус, а также включает в себя размещенную в корпусе описанную выше конструкцию соединения двух труб для детонационного синтеза, причем камера между внутренней поверхностью стенки корпуса и наружной поверхностью стенки приводной трубы заполнена основным взрывчатым веществом, нижние концы приводной трубы и сырьевой трубы установлены на лотке с помощью крепежного компонента, лоток выполнен с возможностью герметично закрывать нижний торец корпуса, а на верхнем торце корпуса размещен компонент детонатора.

В настоящем изобретении в основном предложено устройство ударного синтеза с цилиндрической поверхностью скользящей детонации с двумя трубами. После срабатывания детонатора на верхнем торце устройства образуется детонационная волна, детонационная волна распространяется сверху вниз вдоль наружной стенки приводной трубы с постоянной скоростью, и возникшее в результате детонации высокое давление позади фронта детонационной волны выталкивает приводную трубу для выполнения сужающегося скользящего движения по направлению к оси устройства. Во время пролета через полость на границе между взрывчатым веществом и приводной трубой благодаря взаимодействию между волной сжатия и волной разрежения приводная труба будет непрерывно получать энергию от взрывчатого вещества для продолжения ускорения. Благодаря эффекту сужения, чем больше приводная труба будет сжиматься по направлению к оси, тем больше будет скорость ее свободной поверхности. После того, как приводная труба на высокой скорости столкнется с сырьевой трубой, в сырье формируется система стабильной взрывной детонационной волны, и она проходит по всему сырью сверху вниз, так что сырье равномерно сжимается. Таким образом, выход алмазов в настоящем изобретение весьма высокий, он достигает 90% или больше, и сырье может быть сохранено полностью, до 100%.

Более того, в состав компонента детонатора входят дополнительный детонатор, крепежная пластина детонатора и детонатор, причем дополнительный детонатор уложен плоским слоем поверх верхнего слоя основного взрывчатого вещества, поверх дополнительного детонатора установлена крепежная пластина детонатора, и на крепежной пластине детонатора закреплен детонатор.

Описанную выше конструкцию соединения двух труб для детонационного синтеза, или описанное выше устройство детонационного синтеза можно использовать для превращения материалов фазы низкого давления в материалы фазы высокого давления, или для измельчения в порошок твердых материалов, причем к материалам фазы высокого давления относятся алмазы, карбиды, нитриды, бориды.

В настоящем изобретении дополнительно предложена высокопрочная составная труба, отличающаяся тем, что высокопрочная составная труба образуется после детонации в описанной выше конструкции соединения двух труб для детонационного синтеза или в описанном выше устройстве детонационного синтеза.

В настоящем изобретении дополнительно предложен высокопрочный работающий под давлением сосуд, отличающийся тем, что высокопрочный работающий под давлением сосуд образуется после детонации в описанной выше конструкции соединения двух труб для детонационного синтеза или в описанном выше устройстве детонационного синтеза.

В настоящем изобретении дополнительно предложен способ подготовки описанных выше высокопрочной составной трубы или высокопрочного работающего под давлением сосуда, отличающийся тем, что высокопрочная составная труба или высокопрочный работающий под давлением сосуд образуются после детонации в описанной выше конструкции соединения двух труб для детонационного синтеза или в описанном выше устройстве детонационного синтеза.

Высокое давление, высокая температура и высокое нарастание напряжения, создаваемые при взрыве и ударном воздействии, образуют уникальные многосторонние средства воздействия на вещества. Эту открывает широкие перспективы для применения. Помимо использования для синтеза алмазов, описанное выше устройство может также широко применяться для разработки других новых материалов, например его можно использовать для синтеза нитрида бора вюрцитного и сфалеритного типа с твердостью, уступающей только алмазу, и его можно также использовать для синтеза керамик с карбидной, боридной и нитридной структурой, например, TiC, TiB2, B4C, и SiC, которые являются легковесными и стойкими к высокой температуре структурными керамиками, они экстренно требуются для многих высокотехнологичных проектов. Кроме того, его можно использовать для измельчения в порошок сверхтвердых материалов, например, алмазов, которые трудно измельчить в обычных условиях; это позволяет сделать их пригодными для различных применений.

У настоящего изобретения имеются следующие преимущества и полезные результаты.

1. Разработанная в настоящем изобретении конструкция соединения сырьевой трубы и приводной трубы позволяет торцевым частям приводной трубы выполнять сужающееся движение и испытывать пластическую деформацию, а затем плотно свернуться вокруг торцевых заглушек, что может эффективно предотвратить взрывной вылет герметизирующих торцевых заглушек с концов сырьевой трубы, и способствует улучшению выхода алмазов и степени их извлечения. Следовательно, согласно настоящему изобретению приводная труба может в основном реализовать следующие две функции, одна функция заключается в использовании ее в качестве носителя для поглощения взрывной энергии, причем когда приводная труба ударяет по сырьевой трубе, энергия передается сырью для создания условий высокой температуры и высокого давления для превращения графита в алмаз, а вторая функция заключается в том, что после взрыва, когда приводная труба после пролета через полость на высокой скорости сталкивается с торцевыми заглушками и сырьевой трубой, давления соударения приводной трубы с торцевыми заглушками и сырьевой трубой намного превышают предел упругости Гюгонио самого материала приводной трубы, и этот материал переходит в пластичную зону и испытывает сужающее воздействие и пластическую деформацию, так что приводная труба туго свертывается вокруг сырьевой трубы и герметизирующих торцевых заглушек на двух ее концах, предотвращая взрывной вылет торцевых заглушек и позволяя сырьевому материалу полностью сохраниться внутри сырьевой трубы для содействия полной реакции всего сырьевого материала; и приводная труба, сырьевая труба и герметизирующие торцевые заглушки на двух ее концах образуют составную трубу с очень высокой прочностью за счет усиливающего воздействия детонации, создавая контейнер для удержания алмазного сырья, который может хорошо сохранить полученное сырье после достижения давления более 20 ГПа и высокой температуры в несколько тысяч градусов в результате ударного нагружения.

2. Согласно конфигурации настоящего изобретения упрощается унос импульса, что предотвращает поломку концевых частей сырьевой трубы. Когда возникшее в результате детонации высокое давление расширяется расходящимся образом в воздухе, на торцевой части устройства будет создана растягивающая волна, и когда растягивающая волна находится на торцевой части сырьевой трубы и имеет достаточную силу, конец сырьевой трубы в ее торцевой части может быть сломан, так что сырье будет выброшено из трубы и выйдет наружу. Для того, чтобы не допустить появления зон растяжения в торцевых частях, на верхних и/или на нижних торцевых частях сырьевой трубы и приводной трубы установлены крепежные кольца и крепежные блоки. Крепежные кольца и крепежные блоки после получения импульса вылетают наружу и уносят с собой импульс, так что в торцевых частях сырьевой трубы не возникает зон растяжения, что эффективно предотвращает поломку конца удерживающего контейнера, благодаря чему достигается цель полного сохранения сырья.

3. Предложенные согласно настоящему изобретению крепежное кольцо и крепежный блок способствуют стабильной передаче детонационных волн, движущихся к сырьевой трубе. Если имеется расстояние между нестабильной и стабильной зонами детонации, когда взрывчатый заряд только начал детонировать, добавление в верхнюю часть крепежного блока и крепежного кольца надлежащей высоты может также способствовать изоляции зоны нестабильной детонации взрывчатого вещества.

Для осуществления синтеза алмазов детонационным ударным воздействием сильная ударная взрывная волна вводится в смесь порошков графита и меди, и в сильной ударной взрывной волне возникает кратковременное воздействие температуры в тысячи градусов и давления в сотни тысяч атмосфер для превращения графита в алмаз; а медный порошок используется в качестве охлаждающего агента для обеспечения сохранения стабильной при высокой температуре и высоком давлении алмазной фазы в условиях низкой температуры и низкого давления. Настоящее изобретение позволяет сделать этот кратковременный интенсивный процесс контролируемым и регулируемым и управляемым согласно требованиям пользователей.

Настоящее изобретение имеет большую важность для прорыва технической блокады и реализации производства поликристаллического алмаза в промышленных масштабах. Синтез новых материалов при взрыве или при воздействии взрывной ударной волны стал новой важной технологией в области исследования материалов, и эта новая технология имеет очень широкие перспективы применения. За годы физических исследований детонационной ударной взрывной волны с основательными теоретическими моделями и с огромным экспериментальным мастерством изобретатели осознали внутренние правила механизма фазового перехода графита в алмаз при ударном воздействии, и умело разработали и изобрели устройство, которое может обеспечить условия высокой температуры и высокого давления для превращения графита в алмаз, так что сырьевой графит однородно сжимается в устройстве и превращается в поликристаллический алмаз высокой степени чистоты. Выход алмазов беспрецедентно улучшен до 90% или больше; и полученный продукт, поликристаллический алмаз высокой чистоты, полностью извлекается. Предложенное в настоящем изобретении устройство может извлечь до 100% алмазов и может реализовать производство алмазов в промышленных масштабах.

Краткое описание фигур

Описанные в настоящем документе прилагаемые фигуры, составляющие часть настоящего изобретения, используются для обеспечения более полного понимания вариантов осуществления настоящего изобретения, и они никак не ограничивают варианты осуществления настоящего изобретения. На прилагаемых фигурах:

На фиг. 1 показана диаграмма фазовых состояний углерода в координатах давление-температура.

На фиг. 1 сплошной линией показана линия равновесия фаз графита и алмаза; штрих-пунктирной линией показана линии плавления алмаза; пунктирной линией показана линии плавления графита; а

На фиг. 2 показана упрощенная схема устройства детонационного синтеза согласно настоящему изобретению.

Название пронумерованных частей на приложенных фигурах:

1 - сырье, 2 - сырьевая труба, 3 - полость, 4 - приводная труба, 5 - основное взрывчатое вещество, 6 - дополнительный детонатор, 7 - торцевая заглушка, 8 - крепежный блок, 9 - крепежное кольцо, 10 - пластина крышки, 11 - основание, 12 - деревянный лоток, 13 - корпус, 14 - крепежная пластина детонатора, 15 - детонатор.

Подробное описание вариантов осуществления

Для того чтобы сделать более понятными цели, технические решения и преимущества настоящего изобретения, настоящее изобретение подробно описано ниже вместе с вариантами осуществления и приложенными фигурами. Приведенные в качестве примера (иллюстративные) варианты осуществления настоящего изобретения и их описания используются здесь только для объяснения настоящего изобретения, а не для ограничения технических решений настоящего изобретения.

Вариант осуществления 1

В настоящем изобретении предложена конструкция соединения двух труб для детонационного синтеза, которая включает в себя приводную трубу 4 и сырьевую трубу 2, причем приводная труба 4 и сырьевая труба 2 обе являются трубами круглой конструкции, приводная труба 4 окружает снаружи сырьевую трубу 2, и кольцевой зазор между внутренней поверхностью стенки приводной трубы 4 и наружной поверхностью стенки сырьевой трубы 2 выполняет роль полости 3; в порту верхней части и порту нижней части сырьевой трубы 2 (в каждом) установлена герметизирующая торцевая заглушка 7, и верхний порт и нижний порт сырьевой трубы 2, оба, расположены внутри приводной трубы 4. В конструкцию дополнительно включены крепежные компоненты, и порт верхней части и порт нижней части приводной трубы 4 (каждый) закрыты крепежным компонентом, тогда можно предотвратить попадание основного взрывчатого вещества в полость 3; после детонации детонационная волна последовательно распространяется сверху вниз и под ее ударным воздействием приводная труба 4 выполняет сужающееся скользящее движение сверху вниз в направлении оси сырьевой трубы 2, так что приводная труба 4 последовательно свертывается сверху вниз вокруг верхней торцевой заглушки 7 сырьевой трубы 2, вокруг сырьевой трубы 2 и вокруг нижней торцевой заглушки 7 сырьевой трубы 2, образуя составную трубу, при этом составная труба является полным контейнером для извлечения.

Вариант осуществления 2

В варианте осуществления 1 выполнено дальнейшее улучшение, заключающееся в том, что наружный диаметр части торцевой заглушки 7 для реализации свертывающегося контакта с приводной трубой 4 меньше наружного диаметра сырьевой трубы 2; дополнительно в предпочтительном варианте торцевая заглушка 7 имеет конструкцию кругового усеченного конуса, конец конструкции кругового усеченного конуса с большим диаметром вставлен в порт сырьевой трубы 2, а конец конструкции кругового усеченного конуса с меньшим диаметром соединен с крепежным компонентом.

Вариант осуществления 3

В вариантах осуществления 1 или 2 выполнено дальнейшее улучшение, заключающееся в том, что когда после детонации детонационная волна доходит до соединения между торцевой частью приводной трубы 4 и крепежным компонентом, соединение между торцевой частью приводной трубы и крепежным компонентом отсоединяется (торцевая часть приводной трубы 4 отсоединяется и отходит от крепежного компонента), затем крепежный компонент вылетает наружу под действием растягивающей волны; торцевая часть приводной трубы 4 после выполнения сужающегося движения в направлении оси сырьевой трубы 2, свертывается вокруг торцевой заглушки 7. Согласно предпочтительному варианту осуществления установленный в верхней части приводной трубы 4 крепежный компонент включает в себя крепежное кольцо 9 и два слоя пластин 10 крышки; один конец крепежного кольца 10 подсоединен к верхней части приводной трубы 4, а другой конец подсоединен к пластинам 10 крышки; пластины 10 крышки выполнены с возможностью герметично закрыть полость 3; кольцевой паз выполнен на поверхности нижней пластины 10 крышки, и конец крепежного кольца 9 может быть введен в кольцевой паз и закреплен. Установленный в нижней части приводной трубы 4 крепежный компонент включает в себя крепежное кольцо 9 и основание 11, и один конец крепежного кольца 9 подсоединен к нижней части приводной трубы 4, а другой конец подсоединен к основанию 11, и основание 11 выполняет функцию опоры.

Конструкция для реализации соединения между приводной трубы 4 и крепежным кольцом 9 выполнена следующим образом: торцевая часть приводной трубы 4 и торцевая часть крепежного кольца 9 состыкованы друг с другом для создания конструкции цилиндра с общей осью. Конкретно, конструкция соединения между верхней частью приводной трубы 4 и крепежным компонентом выполнена следующим образом: внутренняя сторона поверхности конца приводной трубы 4 расширена наружу в осевом направлении и на ней установлено внутреннее ограничительное кольцо, наружная сторона поверхности конца крепежного кольца 9 расширена наружу в осевом направлении и на ней установлено наружное ограничительное кольцо, наружное ограничительное кольцо расположено снаружи внутреннего ограничительного кольца соосно с ним, торцевая поверхность внутреннего ограничительного кольца упирается в торцевую поверхность крепежного кольца 9, а торцевая поверхность наружного ограничительного кольца упирается в торцевую поверхность приводной трубы 4. Конструкция соединения между нижней частью приводной трубы 4 и крепежным компонентом выполнена следующим образом: наружная сторона поверхности конца приводной трубы 4 расширена наружу в осевом направлении и на ней установлено наружное ограничительное кольцо, внутренняя сторона поверхности конца крепежного кольца 9 расширена наружу в осевом направлении и на ней установлено внутреннее ограничительное кольцо, наружное ограничительное кольцо расположено снаружи внутреннего ограничительного кольца соосно с ним, торцевая поверхность внутреннего ограничительного кольца упирается в торцевую поверхность приводной трубы 4, а торцевая поверхность наружного ограничительного кольца упирается в торцевую поверхность крепежного кольца 9.

Согласно другому предпочтительному варианту осуществления конструкция дополнительно содержит крепежный блок 8, причем крепежный блок 8 установлен внутри крепежного кольца 9, и один конец крепежного блока 8 подсоединен к торцевой заглушке 7, а второй конец подсоединен к пластине 10 крышки, как показано на фиг. 2; и крепежный блок 8 и крепежное кольцо 9 оба изготовлены из металлического материала.

Вариант осуществления 4

В настоящем изобретении раскрыто устройство детонационного синтеза, которое включает в себя корпус 13, установленную в корпусе 13 описанную в варианте осуществления 3 конструкцию соединения двух труб для детонационного синтеза, причем камера между внутренней поверхностью стенки корпуса 13 и наружной поверхностью стенки приводной трубы заполнена основным взрывчатым веществом. Установленный в верхних частях сырьевой трубы 2 и приводной трубы 4 крепежный компонент содержит в себе крепежное кольцо 9, крепежный блок 8 и пластину 10 крышки, установленный в нижних частях сырьевой трубы 2 и приводной трубы 4 крепежный компонент содержит в себе крепежное кольцо 9, крепежный блок 8 и основание 11, и основание 11 выполнено с возможностью крепления сырьевой трубы 2 и приводной трубы 4, а также крепежного блока 8 и крепежного кольца 9. Нижние концы приводной трубы 4 и сырьевой трубы 2 установлены на деревянном лотке 12 с помощью крепежного компонента, деревянный лоток 12 выполнен с возможностью герметично закрывать нижний торец корпуса 13, а на верхнем торце корпуса 13 размещен компонент детонатора.

Вариант осуществления 5

В варианте осуществления 4 выполнено дальнейшее улучшение, заключающееся в том, что в состав компонента детонатора входят дополнительный детонатор 6, крепежная пластина 14 детонатора и детонатор 15, причем дополнительный детонатор 6 уложен плоским слоем поверх верхнего слоя основного взрывчатого вещества 5, нижняя поверхность дополнительного детонатора находится в контакте с верхней частью крепежного компонента, а верхняя поверхность находится в контакте с поверхностью нижней крепежной пластины 14 детонатора, и на крепежной пластине 14 детонатора закреплен детонатор 15. Взрывчатое вещество является источником энергии для устройства синтеза. Количество взрывчатого вещества в устройстве, использованном в настоящем варианте осуществления, равно 260 кг. Основное взрывчатое вещество расположено в зазоре между корпусом 13 и приводной трубой 4; а слой мощного дополнительного детонатора из циклонита с толщиной 1-3 см уложен на всю верхнюю поверхность; и затем детонатор 15 вставлен в крепежную пластину 14 детонатора.

Поликристаллический алмаз синтезируется с использованием устройства, описанного в варианте осуществления 5, ниже приведен анализ принципов синтеза.

1. Могут быть созданы определенные условия с высокой температурой и высоким давлением, так что графит превращается в алмаз и достигается большой выход алмазов.

В настоящем изобретении в основном предложено устройство ударного синтеза с цилиндрической поверхностью скользящей детонации с двумя трубами. После детонации взрывчатого вещества на верхнем конце устройства во взрывчатом веществе образуется детонационная волна, детонационная волна распространяется сверху вниз вдоль наружной стенки приводной трубы с постоянной скоростью, и возникшее в результате детонации высокое давление позади фронта детонационной волны выталкивает приводную трубу для выполнения сужающегося скользящего движения по направлению к оси устройства. Во время пролета через полость на границе между взрывчатым веществом и приводной трубой благодаря взаимодействию между волной сжатия и волной разрежения приводная труба будет непрерывно получать энергию от взрывчатого вещества для продолжения ускорения. Благодаря эффекту сужения, чем больше приводная труба будет сжиматься по направлению к оси, тем больше будет скорость ее свободной поверхности. После того, как приводная труба и сырьевая труба на высокой скорости столкнутся друг с другом, в сырье формируется система стабильной взрывной детонационной волны, и она проходит по всему сырью сверху вниз, так что сырье равномерно сжимается. Таким образом, выход алмазов в настоящем изобретение весьма высокий, он достигает 90% или больше.

2. Графитизация может быть предотвращена.

Процесс ударного сжатия сопровождается процессом сброса давления. В ходе процесса сброса давления чтобы как можно больше снизить обратный фазовый переход из алмаза в графит, добавление в сырье металлического порошка (например, медного порошка) с хорошей теплопроводностью может обеспечить быстрое охлаждение, и такое требование можно выполнить путем выбора надлежащего соотношения между графитовым и металлическим порошком.

3. Высокая степень извлечения.

Поскольку давление соударения между приводной трубой и сырьевой трубой намного превышает предел упругости Гюгонио самого материала приводной трубы, и этот материал переходит в пластичную зону и испытывает сужающее воздействие и пластическую деформацию, приводная труба туго свертывается вокруг сырьевой трубы и герметизирующих торцевых заглушек на двух ее концах, и приводная труба, сырьевая труба и герметизирующие торцевые заглушки на двух ее концах образуют составную трубу с очень высокой прочностью за счет действия детонации, которая становится контейнером для удержания образующихся алмазов. Кроме того, когда возникшее в результате детонации высокое давление расширяется расходящимся образом в воздухе, на торцевой части устройства будет создана растягивающая волна, и когда растягивающая волна находится на торцевой части сырьевой трубы и имеет достаточную силу, конец сырьевой трубы в ее торцевой части может быть сломан, так что сырье может быть выброшено из трубы и может выйти наружу. Для того, чтобы не допустить появления зоны растяжения (натянутой зоны) в торцевой части, в торцевые части сырьевой трубы и приводной трубы добавлены крепежный блок и крепежное кольцо, таким образом торцевая часть контейнера удержания может быть эффективно защищена от взрывного улета. Степень удержание алмазов может достигать 100%.

После синтеза алмазов с помощью детонационного взрывного воздействия сырье (а именно, смесь алмазного, графитового и медного порошков) вынимается из контейнера сохранения в виде составной трубы для прохождения обработки селективного окисления кислотой, чтобы выделить алмазы из сырья, а затем проходят дальнейшие операции очистки, например, просеивание и классификация алмазов по размерам.

В заключение необходимо отметить, что предложенное в настоящем изобретении устройство детонационного синтеза может обеспечить условия высокой температуры и высокого давления для превращения графита в алмаз, так что сырьевой графит однородно сжимается в устройстве и превращается в поликристаллический алмаз высокой степени чистоты. Выход алмазов беспрецедентно улучшен до 90% или больше; и полученный продукт, поликристаллический алмаз высокой чистоты, полностью извлекается, при этом степень излечения достигает 100%.

Изобретатели с помощью устройства успешно синтезировали поликристаллический наноструктурированный алмаз высокой чистоты, выход алмазов достигает 90% и больше, полученный продукт, поликристаллический наноструктурированный алмаз высокой чистоты, полностью извлекается (до 100%), причем размер частиц обычно распределен в диапазоне 0-32 мкм, и можно полностью реализовать производство в промышленном масштабе.

Описанные выше варианты осуществления дополнительно подробно иллюстрируют цели, технические решения и преимущества настоящего изобретения. Следует понимать, что выше описаны просто конкретные варианты осуществления настоящего изобретения, и это не предназначено для ограничения объема правовой охраны формулы настоящего изобретения, и любые поправки, эквивалентные замены, улучшения и тому подобное, выполненные в пределах сущности и объема настоящего изобретения, будут попадать в объем правовой охраны формулы настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ детонационного синтеза наноалмазов | 2017 |

|

RU2676614C1 |

| Способ детонационного синтеза поликристаллического алмаза | 2020 |

|

RU2757661C1 |

| Способ детонационного синтеза поликристаллического алмаза | 2021 |

|

RU2774051C1 |

| УСТРОЙСТВО ДЛЯ ДЕТОНАЦИОННОГО СИНТЕЗА АЛМАЗА | 1999 |

|

RU2192922C2 |

| Способ и исходный продукт для детонационного синтеза поликристаллического алмаза | 2020 |

|

RU2748800C1 |

| СПОСОБ ВЗРЫВНОГО СИНТЕЗА АЛМАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2106192C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗА В ДЕТОНАЦИОННОЙ ВОЛНЕ | 1994 |

|

RU2100063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТОНАЦИОННЫХ НАНОАЛМАЗОВ | 2007 |

|

RU2327637C1 |

| ДЕТОНАЦИОННЫЙ СПОСОБ ПРОИЗВОДСТВА ЧАСТИЦ УГЛЕРОДА | 2014 |

|

RU2634008C1 |

| ВЗРЫВНАЯ КАМЕРА ДЛЯ СИНТЕЗА ДЕТОНАЦИОННЫХ НАНОАЛМАЗОВ | 2006 |

|

RU2327515C1 |

Группа изобретений относится к конструкции соединения двух труб для детонационного синтеза, устройству детонационного синтеза, использованию конструкции соединения двух труб для детонационного синтеза, использованию устройства детонационного синтеза, материалу фазы высокого давления, высокопрочной составной трубе, высокопрочному работающему под давлением сосуду, способу подготовки высокопрочной составной трубы. Конструкция соединения двух труб для детонационного синтеза содержит приводную трубу, сырьевую трубу, крепежный компонент и торцевую заглушку, установленную в порту сырьевой трубы. Приводная труба окружает снаружи сырьевую трубу, и между приводной трубой и сырьевой трубой и между приводной трубой и торцевыми заглушками имеются полости. На обоих концах приводной трубы и сырьевой трубы установлен крепежный компонент. После детонации детонационная волна распространяется сверху вниз. Под воздействием детонационной волны приводная труба выполняет сужающееся скользящее движение сверху вниз в направлении сырьевой трубы и накрывает снаружи верхнюю торцевую заглушку сырьевой трубы, сырьевую трубу и нижнюю торцевую заглушку сырьевой трубы. Устройство детонационного синтеза содержит конструкцию соединения двух труб для детонационного синтеза. Устройство может позволить эффективно превратить графитовое сырье в поликристаллический алмаз высокой чистоты с выходом алмазов больше 90%, и позволить полностью извлечь полученный при превращении поликристаллический алмаз высокой чистоты со степенью извлечения 100%, что способствует реализации производства в промышленных масштабах. 8 н. и 8 з.п. ф-лы, 2 ил.

1. Конструкция соединения двух труб для детонационного синтеза, которая включает в себя приводную трубу (4), сырьевую трубу (2), крепежные компоненты, и установленные на двух концах сырьевой трубы (2) торцевые заглушки (7), причем приводная труба (4) окружает снаружи сырьевую трубу (2), и имеется полость (3) как между приводной трубой (4) и сырьевой трубой (2), так и между приводной трубой и торцевыми заглушками (7), и крепежные компоненты установлены с двух концов приводной трубы (4) и сырьевой трубы (2) и они выполнены с возможностью крепления приводной трубы (4) и сырьевой трубы (2),

отличающаяся тем, что после детонации в верхней части детонационная волна распространяется сверху вниз и под воздействием детонационной волны приводная труба (4) выполняет сужающееся скользящее движение сверху вниз в направлении оси сырьевой трубы (2), крепежные компоненты отделяются от приводной трубы (4) и сырьевой трубы (2) и вылетают наружу под действием волны растяжения, а приводная труба (4) последовательно свертывается сверху вниз вокруг верхней торцевой заглушки (7) сырьевой трубы (2), сырьевой трубы (2) и вокруг нижней торцевой заглушки (7) сырьевой трубы (2), образуя составную трубу с двумя закрытыми концами, которая становится полным контейнером для извлечения.

2. Конструкция соединения двух труб для детонационного синтеза по п. 1, отличающаяся тем, что кольцевой зазор между внутренней поверхностью стенки приводной трубы (4) и наружной поверхностью стенки сырьевой трубы (2) выполняет роль полости (3).

3. Конструкция соединения двух труб для детонационного синтеза по п. 1 или 2, отличающаяся тем, что наружный диаметр части каждой торцевой заглушки (7) для реализации свертывающегося контакта с приводной трубой (4) меньше наружного диаметра сырьевой трубы (2).

4. Конструкция соединения двух труб для детонационного синтеза по п. 3, отличающаяся тем, что торцевая заглушка (7) имеет коническую конструкцию, и конец этой конической конструкции с большим диаметром подсоединен к сырьевой трубе (2).

5. Конструкция соединения двух труб для детонационного синтеза по п. 1, отличающаяся тем, что крепежный компонент установлен в верхней части приводной трубы (4), он включает в себя крепежное кольцо (9) и, по меньшей мере, один слой пластины (10) крышки; один конец крепежного кольца (9) подсоединен к верхней части приводной трубы (4), а другой конец подсоединен к пластине (10) крышки, пластина (10) крышки выполнена с возможностью герметично закрыть полость (3); установленный в нижней части приводной трубы (4) крепежный компонент включает в себя крепежное кольцо (9) и основание (11), и один конец крепежного кольца (9) подсоединен к нижней части приводной трубы (4), а другой конец подсоединен к основанию (11), и основание (11) выполняет функции крепления и поддержки.

6. Конструкция соединения двух труб для детонационного синтеза по п. 5, отличающаяся тем, что торцевая часть приводной трубы (4) и торцевая часть крепежного кольца (9) состыкованы друг с другом для создания конструкции цилиндра с общей осью.

7. Конструкция соединения двух труб для детонационного синтеза по п. 6, отличающаяся тем, что на торцевой поверхности в нижней части или в верхней части приводной трубы (4) установлено ограничительное кольцо I, расширяющееся наружу в осевом направлении, на торцевой поверхности соответствующего крепежного кольца (9) установлено ограничительное кольцо II, расширяющееся наружу в осевом направлении, и соединение между приводной трубой (4) и крепежным кольцом (9) выполнено с помощью ограничительного кольца I и ограничительного кольца II, причем одно кольцо вставлено над другим и охватывает его.

8. Конструкция соединения двух труб для детонационного синтеза по любому из пп. 5-7, отличающаяся тем, что крепежный компонент дополнительно содержит крепежный блок (8), причем крепежный блок (8) установлен внутри крепежного кольца (9), и один конец крепежного блока (8) подсоединен к торцевой заглушке (7), а второй конец подсоединен к пластине (10) крышки или к основанию (11).

9. Устройство детонационного синтеза, которое включает в себя корпус (13) и размещенную в корпусе (13) конструкцию соединения двух труб для детонационного синтеза по любому из пп. 1-8, отличающееся тем, что камера между внутренней поверхностью стенки корпуса (13) и наружной поверхностью стенки приводной трубы (4) заполнена основным взрывчатым веществом (5), нижние концы приводной трубы (4) и сырьевой трубы (2) установлены на лотке (12) с помощью крепежного компонента и лоток (12) выполнен с возможностью герметично закрывать нижний торец корпуса (13), а на верхнем торце корпуса (13) размещен компонент детонатора.

10. Устройство детонационного синтеза по п. 9, отличающееся тем, что в состав компонента детонатора входят дополнительный детонатор (6), крепежная пластина (14) детонатора и детонатор (15), причем дополнительный детонатор (6) уложен плоским слоем поверх верхнего слоя основного взрывчатого вещества (5), поверх дополнительного детонатора (6) установлена крепежная пластина (14) детонатора, и на ней закреплен детонатор (15).

11. Использование конструкции соединения двух труб для детонационного синтеза по любому из пп. 1-8, отличающееся тем, что конструкция соединения двух труб для детонационного синтеза выполнена с возможностью превращать материалы фазы низкого давления в материалы фазы высокого давления, или измельчать в порошок твердые материалы, причем к материалам фазы высокого давления относятся алмазы, карбиды, нитриды и бориды.

12. Использование устройства детонационного синтеза по п. 9 или 10, отличающееся тем, что устройство детонационного синтеза выполнено с возможностью превращать материалы фазы низкого давления в материалы фазы высокого давления, или измельчать в порошок твердые материалы, причем к материалам фазы высокого давления относятся алмазы, карбиды, нитриды и бориды.

13. Материал фазы высокого давления, синтезированный с использованием устройства детонационного синтеза по п. 9 или 10, причем к материалам фазы высокого давления относятся поликристаллические алмазы, карбиды, нитриды и бориды.

14. Высокопрочная составная труба, отличающаяся тем, что высокопрочная составная труба образуется после детонации в конструкции соединения двух труб для детонационного синтеза по любому из пп. 1-8 или в устройстве детонационного синтеза по п. 9 или 10.

15. Высокопрочный работающий под давлением сосуд, отличающийся тем, что высокопрочный работающий под давлением сосуд образуется после детонации в конструкции соединения двух труб для детонационного синтеза по любому из пп. 1-8 или в устройстве детонационного синтеза по п. 9 или 10.

16. Способ подготовки высокопрочной составной трубы по п. 14 или высокопрочного работающего под давлением сосуда по п. 15, отличающийся тем, что высокопрочная составная труба или высокопрочный работающий под давлением сосуд образуются после детонации в конструкции соединения двух труб для детонационного синтеза по любому из пп. 1-8 или в устройстве детонационного синтеза по п. 9 или 10.

| Селективно-интерференционный светофильтр | 1982 |

|

SU1065811A1 |

| СПОСОБ СИНТЕЗА АЛМАЗА | 2001 |

|

RU2259943C2 |

| СПОСОБ ХИРУРГИЧЕСКОГО ЛЕЧЕНИЯ ПРОГРЕССИРУЮЩЕЙ БЛИЗОРУКОСТИ | 2007 |

|

RU2336852C1 |

| Измеритель сдвига фаз с ортогональной обработкой | 1986 |

|

SU1354131A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ АЛМАЗОВ | 1997 |

|

RU2131763C1 |

Авторы

Даты

2023-04-21—Публикация

2021-01-18—Подача