Предлагаемое изобретение относится к области высокотемпературного синтеза и может быть использовано для получения алмазов. Близким техническим решением является способ синтеза алмаза под действием ударных волн [1] (Прюммер Р. - Обработка порошкообразных материалов взрывом. - М.: Мир, 1990 г. (стр.96-101)), где под действием давления в углероде могут происходить фазовые переходы и химические реакции. Данным способом получают искусственные алмазы, кубический нитрид бора, карбиды титана и т.п. вещества. Способ включает в себя нагрев вещества с обработкой его высоким давлением, под воздействием которых в нем происходят различные превращения (фазовые, химические и т.п.), а после снятия давления новая модификация сохраняется.

Наиболее близким аналогом является способ получения алмаза, описанный в заявке [2] (JP № 60048133 (кл. В 01 J 3/06, 1985, реферат на англ. яз.)), где под действием температуры и давления в веществе могут происходить фазовые переходы и химические реакции. Способ включает в себя нагрев обрабатываемого вещества за счет экзотермической реакции и обработку его ударным давлением с последующим охлаждением.

Целью изобретения является повышение эффективности использования и расширение технических возможностей за счет получения изделий более крупных фракций, причем получение таких фазовых модификаций и химических соединений, которые другими способами производятся с очень высокими энергозатратами.

Поставленная цель достигается тем, что в известном способе синтеза алмаза, включающем нагрев обрабатываемого вещества за счет экзотермической реакции, воздействие на него ударным давлением и охлаждение, отличающемся тем, что охлаждение производят на отдельной подложке в замкнутом по сечению канале при многократном ударном сжатии. Канал подложки выполняют сужающимся для дополнительного сжатия вещества за счет ударной волны, запрессовывающей подложку в конусную оправку.

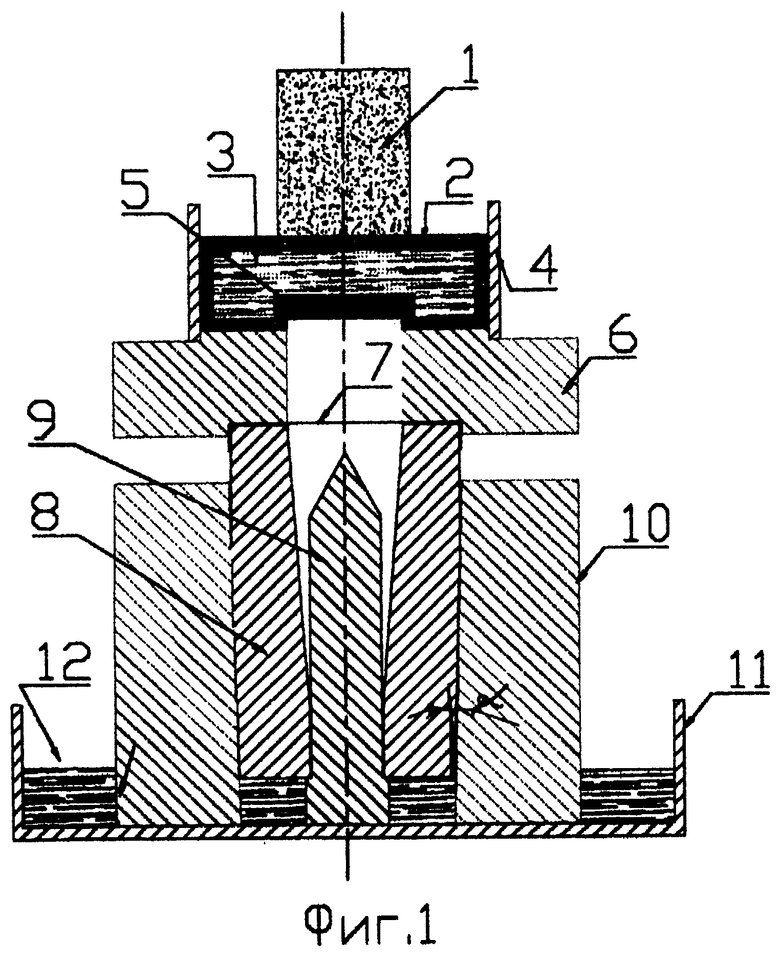

Предложенный способ реализует установка, представленная на фиг.1 и 2. Установка включает взрывчатое вещество 1; изолятор 2; нагревательную смесь (смесь веществ самораспространяющегося высокотемпературного синтеза) 3; корпус 4; обрабатываемое вещество 5; силовую плиту 6; отражательную мембрану 7, предназначенную для того, чтобы тепло от обрабатываемого вещества заранее не терялось и не прогревало охлаждаемую подложку, т.е. она выполняет функции изолятора; корпус охлаждаемой подложки 8; стержень подложки 9; конусную оправку 10; емкость 11; охлаждающую жидкость 12. Охлаждаемая подложка 8 и конусная оправка 10 между собой составляют угол α. После того, как подложка 8 получает кинетическую энергию от ударной волны, она, входя в оправку 10, дополнительно обжимает вещество за более длительное время, чем время действия ударной волны.

На фиг.2 в качестве нагревательной смеси и обрабатываемого вещества выступает единое вещество самораспространяющегося температурного синтеза 5, а в качестве корпуса охлаждаемой подложки и стержня подложки выступает единый корпус подложки 8 с отверстием или отверстиями. Взрывчатые вещества 1а и 1б располагаются сверху устройства и вокруг оправки 10 для повышения времени воздействия ударных волн на вещество. Кольцевой заряд 1б, расположенный вокруг оправки, начинает свое воздействие на попавшее в подложку 8 вещество 5 сразу же после срабатывания верхнего заряда 1.

Конструкция устройства, изображенного на фиг.1, предложенного для реализации способа, позволяет отводить тепловую энергию из модифицированного вещества 5, сжатого повышенным давлением, настолько, что после снятия давления это способствует сохранению полученной модификации вещества. Для максимального получения новой модификации вещества при осуществлении способа с наименьшими энергозатратами целесообразно поддерживать наибольший градиент температур между нагретым веществом 5 и охлаждаемой подложкой 8 со стержнем 9, т.е. перед обработкой вещества 5 давлением следует как можно больше нагреть вещество или довести его до температуры плавления, при поддержании на охлаждаемой подложке 8 и стержнем 9 как можно более низкой температуры, а для того чтобы этот перепад был наибольшим, обязательно использовать мембрану 7.

Так, например, если использовать предлагаемое изобретение для производства алмаза, то нагревательная смесь 3 может дополнительно использоваться как катализатор процесса синтеза, так как в ее состав входят вещества - катализаторы.

Устройства, изображенные на фиг.1 и 2, работают по следующей схеме: в первую очередь, если используется охлаждающая жидкость 12, то перед началом процесса ее заливают в емкость 11 по времени с таким расчетом, чтобы max. температура охлаждения подложки 8 и стержня 9 приходилась на момент обработки вещества 5 ударным давлением. Поджиг нагревательной смеси 3 осуществляют с таким расчетом, чтобы max. нагрев вещества 5 от ее воздействия приходился на начало воздействия ударного давления. Инициирование взрывчатого вещества 1 (или 1а) осуществляют с учетом времени нагрева вещества 5 и с учетом времени охлаждения подложки 8 стержня 9. Взрывная волна, распространяясь сверху вниз, в первую очередь приводит в движение нагревательную смесь 3 и вещество 5, так как они имеют меньшее акустическое сопротивление [3] (Эпштейн - Строение металлов, деформированных взрывом, - М.: Металлургия, 1988 г. (стр.20-24)). Вещество 5 попадает под действием ударной волны в полость между охлаждаемой подложкой 8 и стержнем 9. Далее начинает свое движение силовая плита 6, запрессовывая подложку 8 в оправку 10, под действием этого вещество 5 дополнительно обрабатывается давлением за счет сжатия канала в подложке 8. При этом теплоотвод из вещества 5 увеличивается. Дополнительная ударная обработка вещества 5 может происходить за счет кольцевого заряда взрывчатого вещества 1б, инициирование которого происходит в момент движения силовой плиты 6 и подложки 8.

Как известно [3], "...Многократное ударное сжатие, значительно уменьшает энтропию вещества по сравнению с однократным сжатием, до того же конечного давления. При этом температура образца определяется амплитудой первой ударной волны...". То есть по данной схеме обработки вещества 5 появляется возможность приложить к веществу max. давление с min. увеличением в нем температуры сжатия, которая в дальнейшем снижает количество получаемого синтезированного вещества. Данная схема с использованием сужающего канала очень удобна для охлаждения вещества 5 при дальнейшем анализе получаемой новой модификации, так как делая продольный срез сужающего канала, можно легко определить, какая была скорость охлаждения вещества в зависимости от толщины канала и как она влияет на различного рода превращения. То есть после проведения опыта можно определить, какая max. толщина канала обеспечивает достаточный теплоотвод для того или иного превращения. Данный способ может найти применение не только для синтеза вещества, а и для исследования микроструктурных превращений самораспространяющегося высокотемпературного синтеза (СВС), где для этого необходимо "закалить" волну горения. Существующие методы закалки СВС волны [4] (Левашов E.A.u др. - Физико-химические и технологические основы самораспространяющегося высокотемпературного синтеза. - М.: ЗАО "Издательство БИНОМ", 1999 г. (стр.61-63)), такие как погружение образца в жидкий аргон - скорость закалки ˜ 102 к/с, закалка в клинообразном вырезе массивного медного блока - скорость закалки ˜ 5×103 к/с, закалка в струе жидкости - скорость закалки ˜ 1,6×104 к/с, не обеспечивают достаточной скорости теплоотвода для получения аморфных металлов и обеспечения "заморозки" всех структурных составляющих, присутствующих в зоне реакции и догорания.

Предлагаемый способ, используя принцип отдельного разогрева вещества и охлаждения подложки, с дальнейшим перемещением этого вещества в замкнутый сужающийся канал подложки при многократном ударном сжатии обеспечивает скорости охлаждения вещества в тонких сечениях более 106 к/с.

Кроме того, данный способ при вакуумировании клинообразной полости медной подложки с полным ее охлаждением в жидком гелии, при дальнейшей многократной ударной обработке вещества, за счет верхнего заряда, конусной оправки и кольцевого заряда позволят достичь скоростей охлаждения вещества в самых тонких сечениях подложки более 108 к/с.

Поэтому этот способ может быть полезен как для проведения исследовательских работ, так и для получения новых модификаций веществ.

Используя для нагрева вещества теплоту, выделяющуюся при экзотермической реакции специальных порошков, у предлагаемого способа появляются большие преимущества перед другими способами с классическим нагревом. Так как для осуществления способа взрывчатое вещество 1 должно находиться в непосредственной близости с нагретым веществом 5, это представляет большие технологические трудности при использовании классических видов нагрева. В предлагаемом способе это противоречие решается за счет применения для нагрева вещества 5 "термитных смесей" или так называемых составов для проведения самораспространяющегося температурного синтеза. Более того, за счет этого появляется возможность автоматизировать процесс. Горение нагревательной смеси 3 начинается со стороны обрабатываемого вещества 5, при этом можно настроить процесс горения так, что максимальный нагрев обрабатываемого вещества 5 достигается, когда волна горения нагревательной смеси 3 при сжигании достигает своей верхней части, т.е. изолирующего слоя 2, с таким расчетом, чтобы не произвести возгорания взрывчатого слоя раньше времени, т.е. когда обрабатываемое вещество еще не достигло своего максимально возможного нагрева. После этого происходит возгорание взрывчатого вещества 1 от теплоты горения нагревательной смеси 3, при этом отпадает система слежения и дополнительный источник для начала инициирования взрыва.

В отличие от прототипа установка, показанная на фиг.1 и 2, позволяет осуществлять способ синтеза алмаза со следующими преимуществами: формирование готового продукта происходит в замкнутой полости, что позволяет резко увеличить скорость теплоотвода из вещества. Особенно большую скорость охлаждения нагретого вещества можно достичь более 106 к/с, если выполнить полости каналов в виде сужающихся конусов, самая большая скорость охлаждения будет достигаться в тонком сечении конуса. Кроме того, накладывая на вещество многократное ударное сжатие как в осевом, так и в радиальном направлении, появляется возможность увеличить время воздействия давления на вещество, снизив при этом рост температуры сжатия и, следовательно, получать намного большую фракцию, чем на плоской охлаждаемой подложке, причем замкнутая сжимающаяся полость позволяет, кроме того, обеспечить полную сохранность модифицированного вещества от разлета в волне разгрузки.

Установки, изображенные на фиг.1 и 2, или их комбинации, позволяют за счет своей простоты конструкции воздействовать на вещество с максимально возможными давлениями, с наибольшей длительностью сжатия и с максимально возможной скоростью производить отвод тепла из модифицированного вещества, причем в замкнутом объеме, что позволяет получать синтезированную продукцию максимально большой фракции при относительно малых затратах, с полной ее сохранностью внутри подложки.

В отличие от предлагаемого способа прототип, где синтез новых материалов в ударных волнах также основан на непосредственном наложении взрывчатого вещества на обрабатываемое вещество, имеет отличие в ограничении величины объема получаемой фракции синтезированного материала за счет более малого времени сжатия и более низкой скорости теплоотвода. Кроме того, в прототипе возникают технологические трудности по сбору синтезированного материала. В качестве примера осуществления предлагаемого способа служит производство алмазов фракцией 0,5÷0,8 мм в специальной нержавеющей камере, в которую устанавливалось описанное выше устройство, углерод нагревался боридом кремния и запрессовывался в медный конус за счет взрыва тола. Ранее формируемый алмаз из графита без охлаждения на подложке в той же камере и за счет того же количества тола достигал фракции только 0,02÷0,05 мм. Поэтому применение предлагаемого способа для получения новых веществ с относительно крупной фракцией, считается перспективным и полезным для производства.

ЛИТЕРАТУРА

1. Прюммер Р. - Обработка порошкообразных материалов взрывом. - М.: Мир. 1990 г. (стр.96-101).

2. Заявка JP № 60048133 (кл. В 01 J 3/06,1985, реферат на англ. яз.).

3. Эпштейн - Строение металлов, деформированных взрывом. - М.: Металлургия, 1988 г. (стр.20-24).

4. Левашов Е.А. и др. - Физико-химические и технологические основы самораспространяющегося высокотемпературного синтеза. - М.: ЗАО "Издательство БИНОМ", 1999 г. (стр.61-63).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА АЛМАЗА ИЛИ КУБИЧЕСКОГО НИТРИДА БОРА | 2000 |

|

RU2199380C2 |

| СПОСОБ СИНТЕЗА И КОМПАКТИРОВАНИЯ ВЕЩЕСТВА | 2003 |

|

RU2335455C2 |

| СПОСОБ ШТАМПОВКИ ЖИДКОГО ВЕЩЕСТВА | 1999 |

|

RU2198065C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОВ И АЛМАЗОПОДОБНЫХ ВЕЩЕСТВ | 1992 |

|

RU2051093C1 |

| СПОСОБ И УСТРОЙСТВО ЖИДКОЙ КОВКИ ДВОЙНОГО ДЕЙСТВИЯ | 2018 |

|

RU2764620C2 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ СВЕРХВЫСОКИМ ДАВЛЕНИЕМ | 1992 |

|

RU2063449C1 |

| КОНСТРУКЦИЯ СОЕДИНЕНИЯ ДВУХ ТРУБ ДЛЯ ДЕТОНАЦИОННОГО СИНТЕЗА, УСТРОЙСТВО ДЕТОНАЦИОННОГО СИНТЕЗА И ИХ ПРИМЕНЕНИЕ | 2021 |

|

RU2794547C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗА В ДЕТОНАЦИОННОЙ ВОЛНЕ | 1994 |

|

RU2100063C1 |

| СПОСОБ ВЗРЫВНОГО СИНТЕЗА АЛМАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2106192C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2048437C1 |

Изобретение относится к получению сверхтвердых материалов. Охлаждающую жидкость 12 заливают в емкость 11. Поджигают нагревательную смесь 3, например борид кремния. В момент максимального нагрева обрабатываемого вещества 5-графита инициируют взрывчатое вещество 1, например тол. В результате распространения взрывной волны приводят в движение нагревательную смесь 3 и обрабатываемое вещество 5, которое попадает в замкнутый по сечению канал между охлаждаемой отдельной подложкой 8 и стержнем 9. Канал может быть выполнен сужающимся для дополнительного сжатия вещества 5 и запрессовывания подложки 8 в конусную оправку 10 под действием ударной волны. Отражательная мембрана 7 является изолятором для исключения тепловых потерь и нежелательного прогрева подложки 8. Изолирующий слой 2 исключает возгорание взрывчатого вещества 5 до момента его максимального прогрева. Изобретение позволяет обеспечить охлаждение синтезированного алмаза с максимально возможной скоростью, снизить энергозатраты и увеличить фракционный состав алмаза более чем в 10 раз. 1 з.п. ф-лы, 2 ил.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗНЫХ СЛОЕВ (ВАРИАНТЫ) | 1992 |

|

RU2041164C1 |

| СПОСОБ ВЗРЫВНОГО КОМПАКТИРОВАНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2069650C1 |

| СПОСОБ ВЫРАЩИВАНИЯ АЛМАЗА ИЗ ГРАФИТА | 1995 |

|

RU2083272C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| GB 944442 А, 11.12.1963 | |||

| US 5108966 A, 28.04.1992 | |||

| Горная энциклопедия | |||

| Под ред | |||

| Козловского Е.А | |||

| - М.: Советская энциклопедия, 1991, т.5, с.190 | |||

| ПРЮММЕР Р | |||

| Обработка порошковых материалов взрывом | |||

| - М.: Мир, 1990, с.96-101 | |||

Авторы

Даты

2005-09-10—Публикация

2001-02-21—Подача