Изобретение относится к способам химико-термической обработки деталей из легированных сталей с ультрамелкозернистой структурой, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, в том числе деталей, работающих в парах трения.

Для повышения стойкости поверхностного слоя материала деталей машин и механизмов, работающих в условиях трения износа используют химико-термическую обработку (ХТО), в частности азотирование.

Широко известны процессы упрочнения поверхности деталей методами ХТО. Известен, например, способ химико-термической обработки стальных изделий, включающий диффузионное насыщение элементами внедрения и замещения и последующий нагрев поверхности изделия (А.С. СССР №1515772, МПК С23С 8/00. Способ химико-термической обработки стальных изделий. Бюл. №36, 2013 г.).

Известен способ ХТО деталей, заключающий в высокотемпературном азотировании, закалке с последующим отпуском [Лахтин Ю.М., Коган Я.Д. Азотирование стали. М.: Машиностроение, 1976, с. 99-102]. В результате обработки получают высокоазотистый слой небольшой толщины. Такой слой хорошо противостоит коррозии в атмосфере, но плохо работает при высоких изгибных, контактных напряжениях и в условиях повышенного износа.

Известны также методы ионного азотирования в плазме тлеющего разряда постоянного или пульсирующего тока, которые включают в себя две стадии - очистку поверхности катодным распылением и собственно насыщение поверхности металла азотом [Теория и технология азотирования / Лахтин Ю.М., Коган Л.Д. и др. // М., Металлургия, 1990, с. 89].

Известен также способ азотирования металлов и сплавов, при котором на стадии очистки изделий тлеющий разряд периодически переводят в импульсную электрическую дугу. Это позволяет интенсифицировать процесс за счет быстрого разогрева обрабатываемой поверхности в первые минуты до более высоких температур, чем температура процесса азотирования (А.С. СССР 1534092, МПК С23С 8/36, опубл. 07.01.90; BG 43787. МПК С23С 8/36. Method for chemico-thermic treatment in glowing discharge of gear transmissions. 1988).

Однако, азотирование с использованием известных способов (например, А.С. СССР 1534092, BG 43787) приводит к следующим негативным явлениям: существует высокая вероятность образования неравномерного слоя с уменьшенной концентрацией насыщаемого вещества, неоднородной и пониженной твердостью материала поверхностного слоя, возникновением дефектных участков, которые в значительной степени снижают износостойкость азотированного слоя.

В то же время также известно [Гегузин Я.Е. Диффузионная зона. – М.: Наука, 1979. – 343 с.], что наличие плотных объемов дефектов кристаллической структуры приводит к интенсификации диффузионных процессов. При этом, возможно создание высокой плотности дефектов кристаллической структуры методами интенсивной пластической деформации (ИПД) [Тиняев В.Г., Назаренко В.Д., Лахник А.М. Особенности формирования диффузионных слоев на сплавах железа после предварительной пластической деформации // Металлофизика и новейшие технологии. – 1996. Т. 18. № 2. С. 45–51] и методами высокоэнергетической ионной имплантации [Риссел Х. Ионная имплантация. М.: Наука, 1983. 358 с.].

Указанные недостатки известных способов азотирования устраняются способом (патент РФ № 2662518. МПК C23C 8/36. Способ создания макронеоднородной структуры на поверхности материалов. 2018 г.).

Известен способ подбора режима интенсивной пластической деформации для активации поверхности детали из легированной стали перед азотированием, включающий подготовку образцов из испытуемой легированной стали, обработку упомянутых образцов по заданным значениям режимов интенсивной пластической деформации, последующее ионное азотирование упомянутых образцов и выбор режимов интенсивной пластической деформации по результатам испытаний образцов. (патент РФ № 2662518. МПК C23C 8/36. Способ создания макронеоднородной структуры на поверхности материалов. 2018 г.). Техническим результатом известного способа является обеспечение твердости и контактной износостойкости упрочненного слоя в результате создания макронеоднородной структуры на поверхности материалов.

Однако данный способ дает лишь приблизительные параметры процесса активации поверхности для последующего азотирования, что снижает надежность формируемого азотированного слоя детали из-за вероятного разброса свойств азотированного слоя, а также требует дополнительного комплекса сложных натурных испытаний образцов с целью определения оптимальных параметров процесса азотирования при активации поверхностного слоя материала детали поверхностным пластическим деформированием для каждого конкретного случая.

Известен способ определения толщины упрочненного наклепом поверхностного слоя металлических деталей при дробеструйной обработке, заключающийся в том, что материал детали подвергают поверхностной пластической деформации до получения остаточного отпечатка на поверхности детали, по которому судят о толщине упрочненного наклепом поверхностного слоя, отличающийся тем, что измеряют диаметр остаточного отпечатка на поверхности детали и определяют соотношение статической твердости материала дроби и статической твердости материала детали, по которому определяют соотношение динамической твердости материала дроби и динамической твердости материала детали и получают величину толщины упрочненного наклепом поверхностного слоя (патент РФ № 2194263. МПК G01N3/00 Способ определения толщины упрочненного наклепом поверхностного слоя. 2002 г).

Однако известный способ не может быть использован для подбора режимов активации методом поверхностной пластической деформации, поскольку функцией этого способа (патент РФ № 2194263) является определение толщины упрочненного слоя без оценки изменения свойств активированной в результате дробеструйной обработки шариками материала поверхностного слоя детали.

Наиболее близким техническим решением, выбранным в качестве прототипа является способ подбора дозы микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование детали из легированной стали характеризующийся подбором дозы микрошариков для дробеструйной обработки изменением продолжительностью обработки поверхностного слоя детали и ее оценкой определением твердости обработанной поверхности и остаточными напряжениями (Е.А. Нестеренко, Д.Б. Глушкова, А.И. Пятак и др. Выбор оптимального режима дробеструйной обработки деталей скребкового конвейера./ Вестник ХНАДУ, вып. 54, 2011 с. 138-141).

Однако, способ-прототип (Е.А. Нестеренко, Д.Б. Глушкова, А.И. Пятак и др. Выбор оптимального режима дробеструйной обработки деталей скребкового конвейера/ Вестник ХНАДУ, вып. 54, 2011 с. 138-141) не позволяет оценить дозу микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование детали из легированной стали для активации поверхности детали перед азотированием.

Задачей предлагаемого технического решения является разработка способа, позволяющего произвести активацию поверхностного слоя материала детали методом поверхностной пластической деформации перед азотированием при оптимально подобранном режиме обработки.

Техническим результатом предлагаемого изобретения является повышение качества и износостойкости азотированного слоя детали из легированной стали за счет подбора оптимального режима поверхностной пластической деформации перед азотированием.

Технический результат достигается тем, что в способе подбора дозы микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование детали из легированной стали для активации поверхности упомянутой детали перед азотированием, в отличие от прототипа, используют одинаковые по форме и размерам плоские образцы из легированной стали для испытания на разрыв толщиной, равной толщине заданного азотированного слоя, проводят дробеструйную обработку упомянутых образцов при увеличении для каждого последующего образца дозы микрошариков для упомянутой дробеструйной обработки с шагом 20 г/см2, используемым для построения зависимости предела прочности ϭваз ППД азотированного образца с предварительной активацией поверхностным пластическим деформированием от дозы микрошариков Di ППД для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование: ϭваз ППД = f (Di ППД), где Di ППД – текущее значение исследуемой дозы микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование, при этом исследуемый диапазон доз микрошариков для упомянутой дробеструйной обработки выбирают от минимально возможной дозы микрошариков Dmin ППД для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование с формированием ультрамелкозернистой структуры упомянутого образца, до дозы микрошариков Dmax ППД для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование с разупрочнением упомянутого образца, затем проводят сквозное азотирование на всю толщину упомянутых образцов, определяют предел прочности каждого указанного образца ϭвi азППД+А и по полученному максимальному значению предела прочности ϭвmaxаз ППД+А выбирают дозу микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование Dопт ППД для активации поверхности детали из легированной стали перед азотированием.

Кроме того, возможно использование в способе следующих дополнительных приемов: дробеструйную обработку поверхности указанных образцов проводят воздействием на нее стальными микрошариками диаметром 0,1 мм со скоростью, выбираемой в диапазоне от 50 м/с до 100 м/с; дробеструйную обработку поверхности указанных образцов проводят воздействием на нее чугунными микрошариками диаметром 0,2 мм со скоростью, выбираемой в диапазоне от 40 м/с до 90 м/с; упомянутая дробеструйная обработка представляет собой двухстороннюю дробеструйную обработку упомянутых образцов.

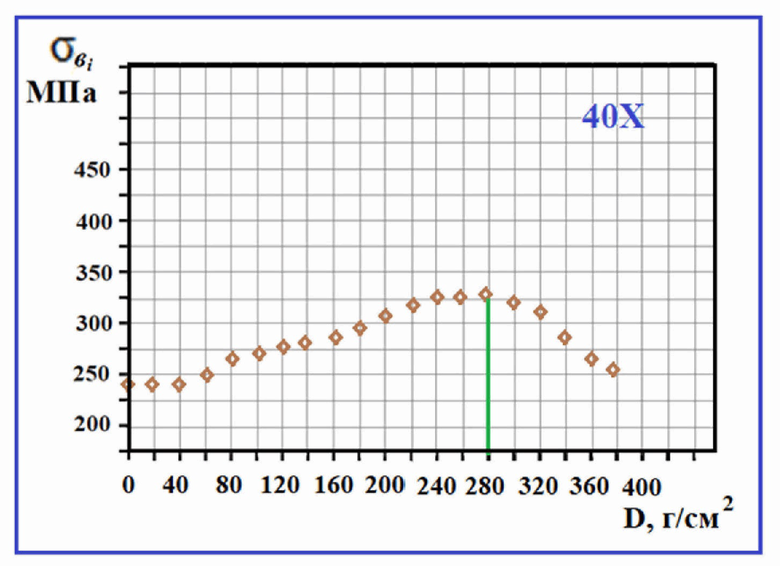

На фигуре (фиг.) в графическом виде представлены экспериментальные зависимости ϭв аз ППД = f (Di ППД) для стали 40Х. (Фигура (фиг.) содержит: на оси абсцисс – доза стальных микрошариков диаметром 0,2 мм в г/см2, на оси ординат - предел прочности ϭвi, МПа. Зеленой вертикальной линией обозначена доза, обеспечивающая максимальное значение ϭвmax аз ППД+А ).

Способ осуществляется следующим образом. Подготавливают группу одинаковых по размеру и форме плоских образцов для испытания на разрыв из испытуемой легированной стали толщиной, равной толщине заданного азотированного слоя. Исходя из условий азотирования и формируемой толщины азотированного слоя, в зависимости от задач исследования выбирают вид и род дроби (например, дробеструйную обработку поверхности указанных образцов проводят воздействием на нее стальными микрошариками диаметром 0,1 мм со скоростью, выбираемой в диапазоне от 50 м/с до 100 м/с или воздействием на нее чугунными микрошариками диаметром 0,2 мм со скоростью, выбираемой в диапазоне от 40 м/с до 90 м/с). При этом дробеструйная обработка упомянутых образцов может быть произведена как в одно- так и в двухстороннем варианте.

Производят дробеструйную обработку упомянутой группы образцов, при увеличении для каждого последующего образца дозы микрошариков для упомянутой дробеструйной обработки с шагом 20 г/см2, используемым для построения зависимости предела прочности ϭваз ППД азотированного образца с предварительной активацией поверхностным пластическим деформированием от дозы микрошариков Di ППД для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование: ϭваз ППД = f (Di ППД), где Di ППД – текущее значение исследуемой дозы микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование, при этом исследуемый диапазон доз микрошариков для упомянутой дробеструйной обработки выбирают от минимально возможной дозы микрошариков Dmin ППД для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование с формированием ультрамелкозернистой структуры упомянутого образца, до дозы микрошариков Dmax ППД для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование с разупрочнением упомянутого образца. После этого проводят сквозное азотирование на всю толщину упомянутых образцов, определяют предел прочности каждого указанного образца ϭвi азППД+А и по полученному максимальному значению предела прочности ϭвmaxаз ППД+А выбирают дозу микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование Dопт ППД для активации поверхности детали из легированной стали перед азотированием. Дробеструйную обработку поверхности указанных образцов проводят воздействием на нее стальными микрошариками диаметром 0,1 мм со скоростью, выбираемой в диапазоне от 50 м/с до 100 м/с или воздействием на нее чугунными микрошариками диаметром 0,2 мм со скоростью, выбираемой в диапазоне от 40 м/с до 90 м/с.

Пример. Для оценки износостойкости деталей, обработанных по предлагаемому способу, были проведены следующие испытания. Образцы из легированной стали 40Х были подвергнуты обработке как по условиям и режимам обработки приведенном в патенте РФ № 2662518, так и по вариантам предлагаемого способа.

Активация деталей из легированных сталей перед ионным азотированием проводилась по следующим режимам:

Прототип:

- стальные микрошарики, диаметром 0,2 мм;

- скорость микрошариков: 60 м/с;

- режимы дробеструйной обработки (случайный характер подбора доз микрошариков ): 30 г/см2 , 80 г/см2 , 110 г/см2 .

Предлагаемое техническое решение:

- стальные микрошарики, диаметром 0,2 мм;

- скорость микрошариков: 80 м/с;

- режим дробеструйной обработки (доза микрошариков): от 0 до 380 г/см2, с шагом 20 г/см2.

Подбор доз осуществлялся следующим образом. Приготавливались образцы из испытуемой стали 40Х толщиной 0,5 мм. Выбиралась доза DППД обработка микрошариками (стальные микрошарики диаметр - 0,2 мм, скорость микрошариков 80 м/с) с шагом изменения величины дозы 20 г/см2 (из условий обеспечения начала деформации тестового образца толщиной 0,5 мм из испытуемой стали при его односторонней обработки потоком микрошариков). Для стали 40Х минимальная доза Dmin ППД составила 20 г/см2. Образцы обрабатывались микрошариками, по вышеприведенным режимам с увеличением дозы обработки с шагом 20 г/см2. Затем все образцы подвергались ионному азотированию (ИА) при одинаковых условиях, при обеспечении азотированного слоя на всей толщине каждого образца.

Ионное азотирование осуществляли следующим образом. Образцы размещали в вакуумной камере установки ЭЛУ- 1 А, подключали их к отрицательному электроду, герметизировали камеру и откачивали воздух из камеры до давления 10 Па. После откачки воздуха в камеру в течение 5-10 минут и при давлении 1000-1330 Па, напускали рабочий газ (газовая смесь азота, аргона и водорода (N2 30% + Аr 65% + Н2 5%). После этого проводили откачку рабочего газа до давления 20-30 Па, подавали на электроды напряжение до возбуждения тлеющего разряда и при напряжении 800-1000 В осуществляли катодное распыление. После 5-10-минутной обработки по режиму катодного распыления, напряжение понижали до U=460 В и повышали давление до 300 Па. В качестве рабочего газа использовалась газовая смесь азота, аргона и водорода (N2 30% + Аr 65% + Н2 5%). Азотирование в тлеющем разряде проводили при давлении газа р=3500 Па и напряжении между электродами U=460 В в течение 8 ч и температуре 430°С. После обработки образцы, находящиеся в вакуумной камере под вакуумом охлаждали вместе с камерой до комнатной температуры. Затем в вакуумную камеру напускали воздух и извлекали обработанные образцы.

После азотирования, на разрывной машине определялась величина предела прочности ϭвmaxаз ППД+А каждого образца и строилась зависимость ϭв аз ППД = f (Di ППД) где Di ППД – текущее значение исследуемой дозы микрошариков (фиг.). Максимальное значение предела прочности ϭвmax аз ППД+А для испытуемой стали соответствовало оптимальному значению дозы микрошариков для проведения ионного азотирования. Согласно данным, полученным в результате исследований (фиг.) оптимальная доза Di ППД составила: для 40Х - Di ППД составила 280 г/см2 (40Х - Di ППД =280 г/см2 ).

Проводилось ионное азотирование образцов и деталей методами (отличие предлагаемого способа от существующего состояло в определении оптимальной дозы ППД для предварительной активации поверхностного слоя перед азотированием). Испытания показали на повышение износостойкости образцов по сравнению с прототипом в 1,34 раза для стали 40Х, при этом уменьшение разброса свойств азотированного слоя по износостойкости приблизительно в 2 раза, показал на повышение его стабильности (Таблица). Обозначения в таблицах 1 и 2: ИС - исходное состояние, ППД – поверхностная пластическая деформация, ИА - ионное азотирование, ОД – оптимальная доза).

Износостойкость образцов из легированной стали 40Х после азотирования

износа (потеря массы, Δm⋅10-4 г)

износа (потеря массы, Δm⋅10-4 г)

Таким образом, проведенные сравнительные испытания показали, что предлагаемый способ азотирования детали из легированной стали позволяет обеспечить заявленный технический результат изобретения - повышение качества и износостойкости азотированного слоя детали из легированной стали за счет подбора оптимального режима поверхностной пластической деформации перед азотированием перед азотированием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2787278C1 |

| Способ подбора дозы ионной имплантации для активации поверхности детали из легированной стали перед азотированием | 2023 |

|

RU2794640C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2777058C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2023 |

|

RU2812940C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2023 |

|

RU2795620C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2786244C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ТЕРМООБРАБОТАННЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2603932C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2811030C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2024 |

|

RU2837226C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ЛОПАТОК ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2009 |

|

RU2424886C2 |

Изобретение относится к способу подбора дозы микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование детали из легированной стали для активации поверхности упомянутой детали перед азотированием. Используют одинаковые по форме и размерам плоские образцы из легированной стали для испытания на разрыв толщиной, равной толщине заданного азотированного слоя. Проводят дробеструйную обработку упомянутых образцов при увеличении для каждого последующего образца дозы микрошариков для упомянутой дробеструйной обработки с шагом 20 г/см2, используемым для построения зависимости предела прочности азотированного образца с предварительной активацией поверхностным пластическим деформированием от дозы микрошариков для указанной дробеструйной обработки. Исследуемый диапазон доз микрошариков для упомянутой дробеструйной обработки выбирают от минимально возможной дозы микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование с формированием ультрамелкозернистой структуры упомянутого образца, до дозы микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование с разупрочнением упомянутого образца. Затем проводят сквозное азотирование на всю толщину упомянутых образцов, определяют предел прочности каждого указанного образца и по полученному максимальному значению предела прочности выбирают дозу микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование для активации поверхности упомянутой детали перед азотированием. Обеспечивается повышение качества и износостойкости азотированного слоя указанной детали за счет подбора оптимального режима поверхностной пластической деформации перед азотированием. 3 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Способ подбора дозы микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование детали из легированной стали для активации поверхности упомянутой детали перед азотированием, характеризующийся тем, что используют одинаковые по форме и размерам плоские образцы из легированной стали для испытания на разрыв толщиной, равной толщине заданного азотированного слоя, проводят дробеструйную обработку упомянутых образцов при увеличении для каждого последующего образца дозы микрошариков для упомянутой дробеструйной обработки с шагом 20 г/см2, используемым для построения зависимости предела прочности ϭваз ППД азотированного образца с предварительной активацией поверхностным пластическим деформированием от дозы микрошариков Di ППД для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование: ϭваз ППД = f (Di ППД), где Di ППД – текущее значение исследуемой дозы микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование, при этом исследуемый диапазон доз микрошариков для упомянутой дробеструйной обработки выбирают от минимально возможной дозы микрошариков Dmin ППД для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование с формированием ультрамелкозернистой структуры упомянутого образца, до дозы микрошариков Dmax ППД для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование с разупрочнением упомянутого образца, затем проводят сквозное азотирование на всю толщину упомянутых образцов, определяют предел прочности каждого указанного образца ϭвi азППД+А и по полученному максимальному значению предела прочности ϭвmaxаз ППД+А выбирают дозу микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование Dопт ППД для активации поверхности детали из легированной стали перед азотированием.

2. Способ по п. 1, отличающийся тем, что дробеструйную обработку поверхности указанных образцов проводят воздействием на нее стальными микрошариками диаметром 0,1 мм со скоростью, выбираемой в диапазоне от 50 м/с до 100 м/с.

3. Способ по п. 1, отличающийся тем, что дробеструйную обработку поверхности указанных образцов проводят воздействием на нее чугунными микрошариками диаметром 0,2 мм со скоростью, выбираемой в диапазоне от 40 м/с до 90 м/с.

4. Способ по любому из пп. 1-3, отличающийся тем, что упомянутая дробеструйная обработка представляет собой двухстороннюю дробеструйную обработку упомянутых образцов.

| СПОСОБ СОЗДАНИЯ МАКРОНЕОДНОРОДНОЙ СТРУКТУРЫ НА ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2017 |

|

RU2662518C2 |

| Способ подбора дозы ионной имплантации для активации поверхности детали из легированной стали перед азотированием | 2023 |

|

RU2794640C1 |

| Способ обработки поверхности на стальных деталях | 2021 |

|

RU2766388C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2021 |

|

RU2769799C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2777058C1 |

| US 6309475 B1, 30.10.2001 | |||

| JP 2008031544 A, 14.02.2008. | |||

Авторы

Даты

2023-10-24—Публикация

2023-06-30—Подача