Изобретение относится к области подготовки огнеупорного материала и, в частности, относится к способу получения магнезиально-циркониевого многофазного пористого огнеупорного блока с высокой термостойкостью.

Пористая магнезия используется в средах, корродированных высокощелочными газами, например, при футеровке печей для спекания ванадий-азотных сплавов. В последние годы люди использовали различные способы получения пористой магнезии, такие как метод твердого шаблона и метод мягкого шаблона. В шаблонном способе используют мезопористый углерод, такой как CMK-3 и CMK-5, в качестве матрицы и водорастворимая магниевая соль в качестве источника магния для получения необходимой пористой магнезии. Однако процесс синтеза при этом способе является довольно сложным, трудоемким и малопроизводительным. Кроме того, характеристики теплового удара чистой огнеупорной магнезии являются плохими, главным образом потому, что тепловое расширение магнезии является самым высоким среди всех оксидов, а характеристические параметры теплового удара являются не высокими.

Получение материалов из пористой магнезии может в определенной степени компенсировать недостатки слабого теплового удара, что до сих пор не может удовлетворить потребности существующих отраслей промышленности. Поэтому чрезвычайно важно разработать способ получения магнезиальных огнеупорных блоков, обладающих высокой пористостью и высокими свойствами теплового удара.

Изобретение направлено на исправление недостатков известного уровня техники и реализует способ получения многофазного пористого огнеупорного блока из оксида магния-оксида циркония с высокой термостойкостью, использующего плавленый магнезиальный порошок или спеченный магнезиальный порошок в качестве сырья и декстрин, метиленцеллюлозу или смолу в качестве связующих для получения шлама, необходимого для 3D печати (однократное или комбинированное добавление) с последующей формовкой, сушкой и обжигом. Затем полученную заготовку погружают в золь оксида циркония в вакуумном устройстве и сушат после полного погружения в гель оксида циркония. После сушки и повторного обжига может быть получен магнезиально-циркониевый состав пористого огнеупорного блока с устойчивостью к высоким тепловым ударам.

Поставленная цель достигаются тем, что способ получения многофазного пористого огнеупорного блока из оксида магния-оксида циркония с высокой термостойкостью включает следующие стадии:

(1) плавленый магнезиальный порошок или спеченный магнезиальный порошок помещают в бак шаровой мельницы с водой, в 2-5 раз превышающей массу порошка и используемой в качестве среды для шарового измельчения, и измельчают в течение 6-12 ч для получения суспензии магнезиального порошка; суспензию магнезиального порошка выливают в воронку всасывающего фильтра, осуществляют отсасывание и фильтрацию в течение 4-6 ч, затем смешанную суспензию и связующее в виде декстрина, метиленцеллюлозы или смолы помещают в двухроторный вращающийся лопастной смеситель на 2-4 ч с получением магнезиального шлама для 3D печати. При этом декстрин представляет собой промышленный декстрин с чистотой не менее 99 %. Метилцеллюлоза представляет собой метиленцеллюлозу промышленного качества с чистотой не менее 99%. Смола представляет собой смолу промышленного качества с повышенной клейкостью и с чистотой не менее 99%;

(2) для создания трехмерной модели огнеупорного блока используют программное обеспечение SolidWorks в соответствии с поставленными требованиями;

(3) для нарезания созданной модели 3D огнеупорного блока с высотой слоя от 0,3 до 0,7 мм, толщиной стенки от 0,2 до 1,0 мм и скоростью движения экструзионной головки 2000-3000 мм/мин используют программное обеспечение Simply 3D;

(4) магнезиальный шлам для 3D печати, полученный на стадии (1), помещают в контейнер 3D печатающего оборудования, включают воздушный компрессор, вводят в контейнер воздух под высоким давлением от 0,6 до 0,8 МПа, и затем шлам поступает на экструзионную головку 3D печатающего оборудования из транспортирующей трубы. В устройстве 3D печати считывают файл среза, обработанный на этапе (3) для 3D печати и формования, и получают заготовку магнезиальной матрицы, созданную с помощью 3D печати;

(5) полученную заготовку магнезиальной матрицы, созданную с помощью 3D печати, сушат в течение 6 - 10 часов;

(6) затем высушенную заготовку магнезиальной матрицы, созданную с помощью 3D печати, прокаливают в высокотемпературной печи при температуре 1400-1500°С в течение 2-4 ч и оставляют остывать при естественном охлаждении;

(7) охлажденную магнезиальную матрицу погружают в золь оксида циркония с помощью вакуумного устройства при давлении от 0 до 0,1 МПа и полностью высушивают матрицу, пропитанную гелеобразным оксидом циркония;

(8) высушенный блок прокаливают в высокотемпературной печи при температуре 1500-1700°С в течение 3 - 6 ч, и после естественного охлаждения получают пористый огнеупорный блок из оксида магния-оксида циркония с высокой термостойкостью.

При этом на стадии (1) размер частиц плавленого магнезиального порошка составляет 0,044 мм с чистотой не менее 99,7%; размер частиц спеченного магнезиального порошка составляет 0,074 мм с чистотой не менее 96%.

Температура сушки на стадии (5) определяется типом связующего агента. Если связующим агентом на стадии (1) является декстрин, метиленцеллюлоза или смесь декстрина и метиленцеллюлозы, температура сушки составляет от 100 до 120°С. Если связующим на стадии (1) является смола, температура сушки составляет от 200 до 230°С.

На стадии (7) золь оксида циркония получают гидролизом и реакцией поликонденсации с помощью ледяной уксусной кислоты в качестве катализатора, водного спиртового раствора и н-бутилциркония при комнатной температуре, при этом концентрация золя циркония составляет от 5 до 20%.

В изобретении, после погружения магнезиального огнеупорного блока в золь оксида циркония, золь покрывает блок и проникает в поры. Во время стадии спекания на зернах периклаза вокруг зерен циркония будут образовываться небольшие трещины. Эти трещины вызваны изменением объема во время фазового превращения оксида циркония и рассогласованием теплового расширения между оксидом циркония и оксидом магния во время процесса спекания.

В процессе теплового удара бифуркация и изгиб образуются за счет взаимодействия распространения трещин и микротрещин, которые увеличивают путь распространения трещин и облегчают концентрацию напряжений между основными трещинами. Когда основная трещина сталкивается с тетрагональным цирконием, энергия упругой деформации фазового изменения главного кристалла периклаза относительно тетрагонального оксида циркония уменьшается, а сила связывания тетрагонального оксида циркония уменьшается.

Превращение тетрагонального оксида циркония в моноклинный оксид циркония сопровождается расширением объема на 5% ~ 7% и деформацией сдвига на 1% ~ 7%, создавая сжимающее напряжение в матрице, которое останавливает распространение трещины, тем самым улучшая ударную вязкость материала. Присутствие зерен циркония играет роль пиннинга и связывания. Во время теплового удара основная трещина вызывает отклонение трещины и эффекты прекращения трещины при соединении между зернами циркония и зернами магнезии и потребляет энергию основных трещин через фрикционную границу. Энергия поверхности разрушения увеличивается, тем самым улучшая стойкость образца к тепловому удару.

По сравнению с существующими технологиями настоящее изобретение имеет следующие положительные эффекты:

1) матрица огнеупорного блока получается методом 3D печати, конечная видимая пористость изделия может достигать более 60%, реализована конструкция пористого изделия и удовлетворение различных требований применения;

2) блок использует процесс инфильтрационного спекания золя для ускорения спекания и улучшения сопротивления тепловому удару;

3) продуманная комбинация магнезиально-циркониевой огнеупорной композиции может значительно улучшить стойкость блока к тепловому удару, циклы водяного охлаждения достигают 20 и более раз.

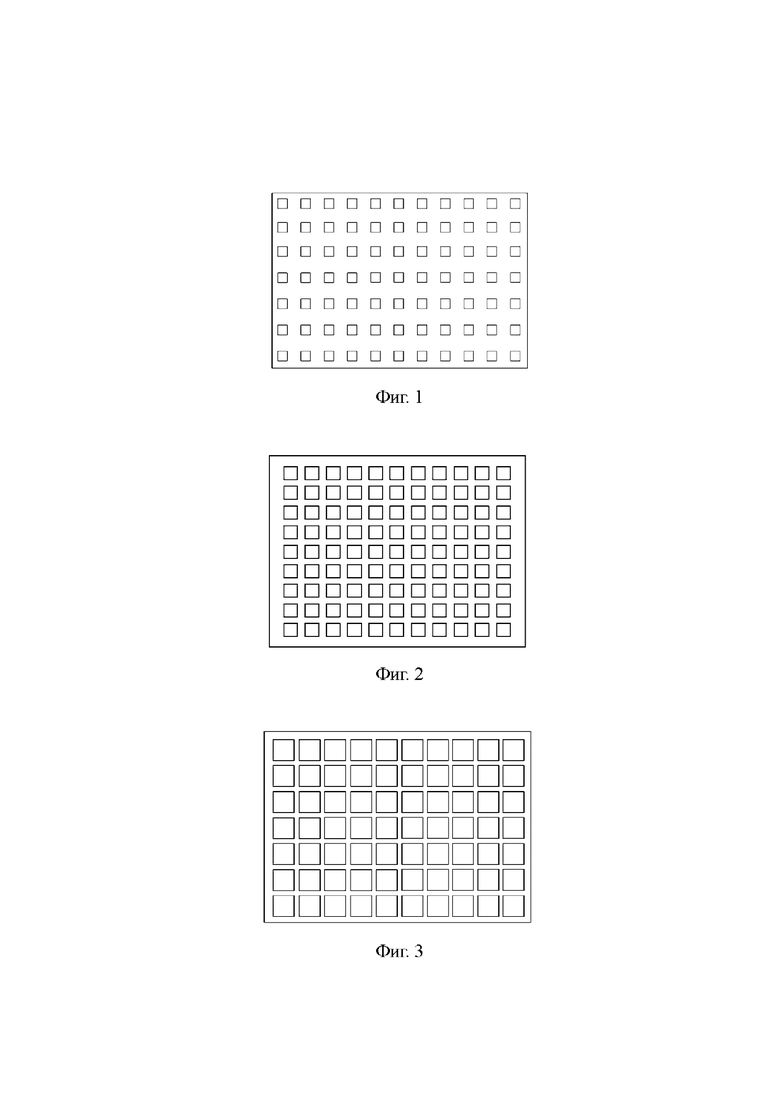

Описание чертежей.

На Фиг. 1 показана принципиальная схема изделия, использующего изобретение, пример 1.

Фиг. 2 - принципиальная схема изделия, использующего изобретение, пример 2.

Фиг. 3 - принципиальная схема изделия, использующего изобретение, пример 3.

Возможность реализации настоящего изобретения подтверждается следующими примерами.

Пример 1

200 г спеченного магнезиального порошка (размер частиц спеченного магнезиального порошка составляет 0,074 мм с чистотой 99 %) помещают в бак шаровой мельницы, добавляют воду в качестве среды для шарового измельчения и измельчают в течение 8 ч; сырье после шарового измельчения выливают в воронку всасывающего фильтра, отсасывают и фильтруют в течение 6 ч, смешанную суспензию и 40 г промышленного декстрина (с чистотой 99%) помещают в двухроторный вращающийся лопастной смеситель на 3 ч с получением магнезиального шлама для 3D печати. При этом для создания трехмерной модели огнеупорного блока используют программное обеспечение SolidWorks размер пор 100 мкм × 100 мкм × 100 мкм, расстояние между соседними порами 200 мкм. Для нарезания созданной модели 3D огнеупорного блока с высотой слоя 0,4 мм, толщиной стенки 0,5 мм и скоростью движения экструзионной головки 2500 мм/мин используют программное обеспечение Simply 3D.

Магнезиальный шлам для 3D печати помещают в контейнер 3D печатающего оборудования, включают воздушный компрессор, вводят в контейнер воздух под высоким давлением 0,6 МПа, и затем шлам поступает на экструзионную головку 3D печатающего оборудования из транспортирующей трубы. В устройстве 3D печати считывают файл среза, обработанный для 3D печати и формования, и получают заготовку магнезиальной матрицы, созданную с помощью 3D печати.

Полученную заготовку магнезиальной матрицы, созданную с помощью 3D печати, сушат при 110°С в течение 8 ч.

Затем высушенную заготовку прокаливают в высокотемпературной печи при температуре 1450°С в течение 3 ч и после естественного охлаждения получают 3D печатную магнезиальную матрицу.

Охлажденную магнезиальную матрицу погружают в золь оксида циркония с концентрацией 10% с помощью вакуумного устройства при давлении 0,1 МПа и полностью высушивают матрицу, пропитанную гелеобразным оксидом циркония, при 110°С в течение 12 ч.

Высушенный блок прокаливают в высокотемпературной печи при 1700°С в течение 3 ч, и после естественного охлаждения и обработки поверхности получают пористый огнеупорный блок из оксида магния и оксида циркония с высокой термостойкостью.

При этом соблюдены стандарты пористости GB/T1966-1996 и термостойкости GB/T30873-2014. Магнезиально-циркониевый композитный пористый огнеупорный блок с высокой термостойкостью, полученный в данном примере, имеет пористость 63,1% и обеспечивает стойкость к 24 тепловым ударам. Для сравнения существующий в настоящее время магнезиальный огнеупорный блок имеет пористость 10%  30%, а циклы водяного охлаждения в 1 ÷ 3 раз.

30%, а циклы водяного охлаждения в 1 ÷ 3 раз.

Пример 2

200 г спеченного магнезиального порошка (размер частиц спеченного магнезиального порошка составляет 0,044 мм, с чистотой 99,7%) помещают в бак для шарового измельчения, добавляют воду в качестве среды для шарового измельчения и измельчают в течение 6 ч; сырье после шарового измельчения выливают в воронку всасывающего фильтра, отсасывают и фильтруют в течение 4 ч, смешанную суспензию и 50 г промышленной метиленцеллюлозы (с чистотой 99%) помещают в двухроторный вращающийся лопастной смеситель на 3 ч с получением магнезиального шлама для 3D печати.

Для создания трехмерной модели огнеупорного блока используют программное обеспечение SolidWorks, размер пор 75 мкм × 75 мкм × 75 мкм, расстояние между соседними порами 200 мкм.

Для нарезания созданной модели 3D огнеупорного блока с высотой слоя 0,4 мм, толщиной стенки 0,5 мм и скоростью движения экструзионной головки 2500 мм/мин используют программное обеспечение Simply 3D.

Магнезиальный шлам для 3D печати помещают в контейнер 3D печатающего оборудования, включают воздушный компрессор, вводят в контейнер воздух под высоким давлением 0,6 МПа, и затем шлам поступает на экструзионную головку 3D печатающего оборудования из транспортирующей трубы. В устройстве 3D печати считывают файл среза, обработанный для 3D печати и формования, и получают заготовку магнезиальной матрицы, созданную с помощью 3D печати.

Полученную заготовку магнезиальной матрицы, созданную с помощью 3D печати сушат при 110°С в течение 8 ч.

Затем высушенную заготовку прокаливают в высокотемпературной печи при температуре 1500°С в течение 2 ч и после естественного охлаждения получают 3D печатную магнезиальную матрицу.

Охлажденную магнезиальную матрицу погружают в золь оксида циркония с концентрацией 10% с помощью вакуумного устройства при давлении 0,1 МПа и полностью высушивают матрицу, пропитанную гелеобразным оксидом циркония, при 110°С в течение 12 ч.

Высушенный блок прокаливают в высокотемпературной печи при 1600°С в течение 3 ч, и после естественного охлаждения и обработки поверхности получают пористый огнеупорный блок из оксида магния и оксида циркония с высокой термостойкостью.

При этом соблюдены стандарты пористости GB/T1966-1996 и термостойкости GB/T30873-2014. Магнезиально-циркониевый композитный пористый огнеупорный блок с высокой термостойкостью, полученный в данном примере, имеет пористость 66,5% и обеспечивает стойкость к 22 тепловым ударам. Для сравнения существующий в настоящее время магнезиальный огнеупорный блок имеет пористость 10%  30%, а циклы водяного охлаждения в 1 ÷ 3 раз.

30%, а циклы водяного охлаждения в 1 ÷ 3 раз.

Пример 3

100 г плавленого магнезиального порошка (размер частиц плавленого магнезиального порошка составляет 0,044 мм, чистота 99,7%) и спеченного магнезиального порошка (размер частиц спеченного магнезиального порошка составляет 0,074 мм с чистотой не менее 96%) помещают в бак шаровой мельницы, добавляют воду в качестве среды для шарового измельчения и измельчают в течение 6 ч; сырье после шарового измельчения выливают в воронку всасывающего фильтра, отсасывают и фильтруют в течение 4 ч, смешанную суспензию и 50 г промышленной метиленцеллюлозы (с чистотой 99%) помещают в двухроторный вращающийся лопастной смеситель на 3 ч с получением магнезиального шлама для 3D печати.

Для создания трехмерной модели огнеупорного блока используют программное обеспечение SolidWorks размер пор 120 мкм × 120 мкм × 120 мкм, расстояние между соседними порами 150 мкм.

Для нарезания созданной модели 3D огнеупорного блока с высотой слоя 0,4 мм, толщиной стенки 0,5 мм и скоростью движения экструзионной головки 2500 мм/мин используют программное обеспечение Simply 3D.

Магнезиальный шлам для 3D печати помещают в контейнер 3D печатающего оборудования, включают воздушный компрессор, вводят в контейнер воздух под высоким давлением 0,6 МПа, и затем шлам поступает на экструзионную головку 3D печатающего оборудования из транспортирующей трубы. В устройстве 3D печати считывают файл среза, обработанный для 3D печати и формования, и получают заготовку магнезиальной матрицы, созданную с помощью 3D печати.

Полученную заготовку магнезиальной матрицы, созданную с помощью 3D печати сушат при 110°С в течение 8 ч.

Затем высушенную заготовку прокаливают в высокотемпературной печи при температуре 1450°С в течение 3 ч и после естественного охлаждения получают 3D печатную магнезиальную матрицу.

Охлажденную магнезиальную матрицу погружают в золь оксида циркония с концентрацией 10% с помощью вакуумного устройства при давлении 0,1 МПа и полностью высушивают матрицу, пропитанную гелеобразным оксидом циркония, при 110°С в течение 12 ч.

Высушенный блок прокаливают в высокотемпературной печи при 1650°С в течение 3 ч, и после естественного охлаждения и обработки поверхности получают пористый огнеупорный блок из оксида магния и оксида циркония с высокой термостойкостью.

При этом соблюдены стандарты пористости GB/T1966-1996 и термостойкости GB/T30873-2014. Магнезиально-циркониевый композитный пористый огнеупорный блок с высокой термостойкостью, полученный в данном примере, имеет пористость 61,6% и обеспечивает стойкость к 25 тепловым ударам. Для сравнения существующий в настоящее время магнезиальный огнеупорный блок имеет пористость 10%  30%, а циклы водяного охлаждения в 1 ÷ 3 раз.

30%, а циклы водяного охлаждения в 1 ÷ 3 раз.

На основе вышеприведенных примеров успешно получают композитные магнезиально-циркониевые пористые высокопрочные огнеупорные блоки с различными формами и размерами пор, которые не только реализуют конструкцию пористости продукта, но и удовлетворяют различным требованиям использования. В блоке используют процесс инфильтрации-обжига золя для содействия спеканию. Стойкость блока к тепловому удару значительно улучшается за счет комбинации огнеупорной композиции оксид магния-оксид циркония.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фильтрующего устройства из алюмомагнезиальной шпинели с помощью 3D-печати для фильтрации расплавленного металла | 2021 |

|

RU2789109C2 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

| Способ изготовления изделий из порошковых керамических материалов | 2017 |

|

RU2668107C1 |

| СПОСОБ 3D-ПЕЧАТИ ИЗДЕЛИЙ АКТИВИРОВАННОЙ УЛЬТРАЗВУКОМ СТРУЕЙ ПОРОШКОВОГО МАТЕРИАЛА, ПЛАСТИФИЦИРОВАННОГО ТЕРМОПЛАСТИЧНОЙ СВЯЗКОЙ | 2021 |

|

RU2777114C1 |

| Хромитопериклазовый огнеупор | 2016 |

|

RU2634140C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1991 |

|

RU2021229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОГНЕУПОРНОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРОННОЙ ТЕХНИКИ СВЧ | 2011 |

|

RU2485074C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА | 2009 |

|

RU2478874C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРА С ФОРСТЕРИТОВОЙ СВЯЗЬЮ | 2013 |

|

RU2539519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2491253C1 |

Изобретение относится к области изготовления огнеупорных материалов и реализует способ получения многофазного пористого огнеупорного блока из оксида магния-оксида циркония, с высокой стойкостью к термическому удару. Готовят суспензию необходимую для 3D печати из плавленого магнезиального порошка или спеченного магнезиального порошка в качестве сырья и декстрина или метиленцеллюлозы в качестве связующего. Получают заготовку магнезиальной матрицы с помощью 3D печати, сушат в течение 6-10 часов, затем прокаливают в высокотемпературной печи при температуре 1400-1500°С в течение 2-4 ч. Прокалённую заготовку погружают в золь диоксида циркония в вакуумном устройстве и сушат. После сушки и повторного обжига при температуре 1500-1700°С получают магнезиально-циркониевый состав пористого огнеупорного блока. Заявленным способом успешно получают композитные магнезиально-циркониевые пористые высокопрочные огнеупорные блоки с различными формами и размерами пор, которые не только реализуют конструкцию пористости продукта, но и удовлетворяют различным требованиям использования. Стойкость блока к тепловому удару значительно улучшается за счет комбинации огнеупорной композиции оксид магния-диоксид циркония. 3 з.п. ф-лы, 3 пр., 3 ил.

1. Способ получения многофазного пористого огнеупорного блока из оксида магния-оксида циркония с высокой термостойкостью, включающий

плавленый магнезиальный порошок или спеченный магнезиальный порошок, который помещают в бак шаровой мельницы с водой, в 2 - 5 раз превышающей массу порошка и используемой в качестве среды для шарового измельчения, и измельчают в течение 6 - 12 ч для получения суспензии магнезиального порошка, затем суспензию магнезиального порошка выливают в воронку всасывающего фильтра, осуществляют отсасывание и фильтрацию в течение 4 - 6 ч, после чего смешанную суспензию и связующее в виде декстрина, метиленцеллюлозы помещают в двухповоротный вращающийся лопастной смеситель на 2 - 4 ч с получением магнезиального шлама для 3D печати, при этом используют промышленный декстрин с чистотой не менее 99%, метиленцеллюлозу промышленного качества с чистотой не менее 99%,

при этом для создания трехмерной модели огнеупорного блока используют программное обеспечение SolidWorks, для нарезания созданной модели 3D огнеупорного блока с высотой слоя от 0,3 до 0,7 мм, толщиной стенки от 0,2 до 1,0 мм и скоростью движения экструзионной головки 2000-3000 мм/мин используют программное обеспечение Simply 3D,

магнезиальный шлам для 3D печати помещают в контейнер 3D печатающего оборудования, включают воздушный компрессор, вводят в контейнер воздух под высоким давлением от 0,6 до 0,8 МПа, после чего шлам поступает на экструзионную головку 3D печатающего оборудования из транспортирующей трубы, затем в устройстве 3D печати считывают файл среза, обработанный для 3D печати и формования, и получают заготовку магнезиальной матрицы, созданную с помощью 3D печати,

полученную заготовку магнезиальной матрицы, созданную с помощью 3D печати, сушат в течение 6 - 10 часов, затем высушенную заготовку магнезиальной матрицы, созданную с помощью 3D печати, прокаливают в высокотемпературной печи при температуре 1400 - 1500°С в течение 2 - 4 ч и оставляют остывать при естественном охлаждении,

охлажденную магнезиальную матрицу погружают в золь оксида циркония с помощью вакуумного устройства при давлении от 0 до 0,1 МПа и полностью высушивают матрицу, пропитанную гелеобразным оксидом циркония,

высушенный блок прокаливают в высокотемпературной печи при температуре 1500 - 1700°С в течение 3 - 6 ч, и после естественного охлаждения получают пористый огнеупорный блок из оксида магния-оксида циркония с высокой термостойкостью.

2. Способ получения многофазного пористого огнеупорного блока по п.1, отличающийся тем, что размер частиц плавленого магнезиального порошка составляет 0,044 мм с чистотой не менее 99,7%, размер частиц спеченного магнезиального порошка составляет 0,074 мм с чистотой не менее 96%.

3. Способ получения многофазного пористого огнеупорного блока по п.1, отличающийся тем, что температура сушки полученной заготовки магнезиальной матрицы, созданной с помощью 3D печати, составляет от 100 до 120°С, если связующим является декстрин или метиленцеллюлоза.

4. Способ получения многофазного пористого огнеупорного блока по п.1, отличающийся тем, что золь оксида циркония получают гидролизом и реакцией поликонденсации с помощью ледяной уксусной кислоты в качестве катализатора, водного спиртового раствора и н-бутилциркония при комнатной температуре, при этом концентрация золя циркония составляет от 5 до 20%.

| CN 111205072 A, 29.05.2020 | |||

| Шликер для изготовления керамических изделий | 1987 |

|

SU1435571A1 |

| SU 916492 A1, 30.03.1982 | |||

| ПРИМЕНЕНИЕ ОГНЕУПОРА НА ОСНОВЕ МАГНЕЗИТА И ДИОКСИДА ЦИРКОНИЯ В РЕГЕНЕРАТОРАХ ВАННЫХ СТЕКЛОВАРЕННЫХ ПЕЧЕЙ | 2003 |

|

RU2291133C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2263645C1 |

| CN 110204318 A, 06.09.2019. | |||

Авторы

Даты

2023-04-24—Публикация

2021-11-24—Подача