Изобретение относится к области металлургии, в частности к способу получения устройства на основе алюмомагнезиальной шпинели методом 3D печати для фильтрации расплавленного металла.

За последние 20 лет сталелитейная промышленность Китая быстро развивалась в отношении соёртов и качества стали. Однако такие высококачественные специальные стали, такие как высокоэффективная штамповочная сталь и высокопрочная износостойкая сталь, по-прежнему имеют ежегодный объем импорта в размере 10 миллионов тонн, что значительно ограничивает развитие машиностроительного строительства, производства высококачественного оборудования и других областей страны. Стабильность производительности всегда была главным недостатком в производстве отечественной специальной сталью высокого класса по сравнению с импортной сталью. Одной из важных причин низкой стабильности производительности отечественной стали является недостаточно точный контроль неметаллических включений в стали.

В настоящее время способы удаления включений в металлургической промышленности в основном включают способ перемешивания газа, способ электромагнитной очистки, способ промывки шлака и способ фильтрации. При производстве высококачественной стали метод фильтрации является способом, который необходимо использовать для удаления мелких включений, которые трудно удалить другими способами. Включения удаляются, главным образом, посредством механического перехвата и поверхностной адсорбции. Однако, традиционный фильтр для расплавленного металла имеет низкую сопротивляемость высоким температурам и плохую эрозионную стойкость. Таким образом, фильтр, изготовленный способом вспенивания, сам является источником включений из-за неравномерных размеров пор и распределений в расплавленном металле во время эксплуатации. Наряду с другими факторами, данный фильтр для расплавленного металла не может полностью удалить включения, что сильно влияет на качество стали.

Целями настоящего изобретения являются устранение дефектов известного уровня техники и создание способа получения 3D печатного алюмомагнезиального фильтрующего устройства для расплавленного металла. Фильтрующее устройство должно быть оптимизировано с точки зрения структуры таким образом, чтобы размер пор и их распределение в фильтрующем устройстве больше соответствовали среде обслуживания. Необходимо обеспечить повышение эффективности удаления неметаллических включений; при этом в качестве сырья используют высокопрочные, высокотемпературные, коррозионно-стойкие магнезиально-алюминиевые огнеупорные материалы, чтобы сделать фильтрующее устройство для расплавленного металла более функциональным и целевым.

Достижение вышеуказанных целей достигается посредством следующих технических решений:

Решение первое: Изобретение относится к способу изготовления 3D печатного алюмомагнезиального фильтрующего устройства для расплавленного металла, который отличается тем, что исходное сырье для изготовления устройства для фильтрации расплавленного металла состоит из следующих компонентов, в масс. ч.:

порошок промышленного оксида алюминия 50-70,

спеченный или плавленный корундовый порошок 1-20,

плавленый магнезиальный порошок 1-30,

спеченный магнезиальный порошок 1-30,

декстрин, или метиленцеллюлозу, или смолу, которые составляют 10-30 % от общей массы сырья для алюмомагнезиального фильтра.

Изготовление алюмомагнезиального фильтрующего устройства для расплавленного металла включает следующие стадии:

(1) помещают вышеуказанный исходный материал в контейнер шаровой мельницы, при этом используют воду в качестве среды шарового помола, и перемалывают в течение 6-12 часов; выливают суспензию, полученную в результате измельчения, во всасывающую воронку и открывают вакуумный насос для фильтрации на 4-6 часов; помещают шламовую смесь, полученную при вакуумной фильтрации, в двойной вращающийся лопастной вакуумный смеситель и добавляют декстрин, или метилцеллюлозу, или смолу и перемешивают течение 1-3 часов для получения алюмомагнезиальной суспензии для изготовления фильтрующего устройства для расплавленного металла при помощи 3D печати;

(2) используют программное обеспечение SolidWorks для создания 3D модели фильтрующего устройства для расплавленного металла;

(3) используют программное обеспечение Simplify 3D для создания срезов трехмерной модели фильтрующего устройства для расплавленного металла. Высота слоя равна 1-1,5 мм, толщина стенки 1,5-2,0 мм, скорость движения экструзионной головки 3000-4000 мм/мин;

(4) помещают алюмомагнезиальную суспензию для 3D печатающего оборудования, полученную на этапе (1), в контейнер 3D печатающего оборудования, включают воздушный компрессор и пускают воздух под высоким давлением 0,5-1 МПа в контейнер, для обеспечения попадания суспензии через транспортирующую трубу в экструзионную головку. Затем приводят в действие 3D печатающее устройство для считывания файла срезов, созданного на этапе (3), и выполняют 3D печать для формирования заготовки алюмомагнезиального фильтрующего устройства для расплавленного металла;

(5) просушивают полученную с помощью 3D печати заготовку алюмомагнезиального фильтрующего устройства для расплавленного металла в течение 10-15 часов;

(6) высушенную заготовку алюмомагнезиального фильтрующего устройства обжигают в высокотемпературной печи при температуре 1500-1700 °С в течение 2-6 часов, далее печь естественным образом охлаждают и извлекают полученный при помощи 3D печати алюмомагнезиальное фильтрующее устройство для расплавленного металла.

Решение второе: Изобретение относится к способу изготовления 3D печатного алюмомагнезиального фильтрующего устройства для расплавленного металла, который отличается тем, что исходное сырье для изготовления устройства для фильтрации расплавленного металла состоит из следующих компонентов, в масс. ч.:

порошок магнезиалюминиевой шпинели 10-30,

порошок промышленного оксида алюминия 25-40,

спеченный или плавленный корундовый порошок 23-24,

плавленный или спеченный магнезиальный порошок 21-27,

декстрин, или метилцеллюлозу, или смолу, которые составляют 10-30 % от общей массы сырья для алюмомагнезиального фильтра.

Изготовление алюмомагнезиального фильтрующего устройства для расплавленного металла включает следующие стадии:

(1) помещают вышеуказанный исходный материал в контейнер шаровой мельницы, при этом используют воду в качестве среды шарового помола, и перемалывают в течение 6-12 часов; выливают суспензию, полученную в результате измельчения, во всасывающую воронку и открывают вакуумный насос для фильтрации на 4-6 часов; помещают шламовую смесь, полученную при вакуумной фильтрации, в двойной вращающийся лопастной вакуумный смеситель и добавляют декстрин, или метилцеллюлозу, или смолу и перемешивают течение 1-3 часов для получения алюмомагнезиальной суспензии для изготовления фильтрующего устройства для расплавленного металла при помощи 3D печати;

(2) используют программное обеспечение SolidWorks для создания 3D модели фильтрующего устройства для расплавленного металла;

(3) используют программное обеспечение Simplify 3D для создания срезов трехмерной модели фильтрующего устройства для расплавленного металла. Высота слоя равна 1-1,5 мм, толщина стенки - 1,5-2,0 мм, скорость движения экструзионной головки - 3000-4000 мм/мин;

(4) помещают алюмомагнезиальную суспензию для 3D печатающего оборудования, полученную на этапе (1), в контейнер 3D печатающего оборудования, включают воздушный компрессор и пускают воздух под высоким давлением 0,5-1 МПа в контейнер, для обеспечения попадания суспензии через транспортирующую трубу в экструзионную головку. Затем приводят в действие 3D печатающее устройство для считывания файла срезов, созданного на этапе (3), и выполняют 3D печать для формирования заготовки алюмомагнезиального фильтрующего устройства для расплавленного металла;

(5) просушивают полученную с помощью 3D печати заготовку алюмомагнезиального фильтрующего устройства для расплавленного металла в течение 10-15 часов;

(6) высушенную заготовку алюмомагнезиального фильтрующего устройства обжигают в высокотемпературной печи при температуре 1500-1700 °С в течение 2-6 часов, далее печь естественным образом охлаждают и извлекают полученный при помощи 3D печати алюмомагнезиальное фильтрующее устройство для расплавленного металла.

По сравнению с предшествующим уровнем техники настоящее изобретение обладает следующими преимуществами: 1) размер пор фильтрующего устройства является искусственно регулируемым, размер пор и распределение являются равномерными, что обуславливает хороший фильтрующий эффект; 2) заготовку обжигают при высокой температуре, а фильтрующее устройство имеет высокую прочность и устойчивость при комнатной температуре. Прочность на сжатие может достигать 121,3 МПа; 3) в фильтрующем устройстве используют алюмомагнезиальный огнеупорный материал, основной кристаллической фазой является шпинель, высокая термостойкость, а огнеупорность может достигать 1600 °C.

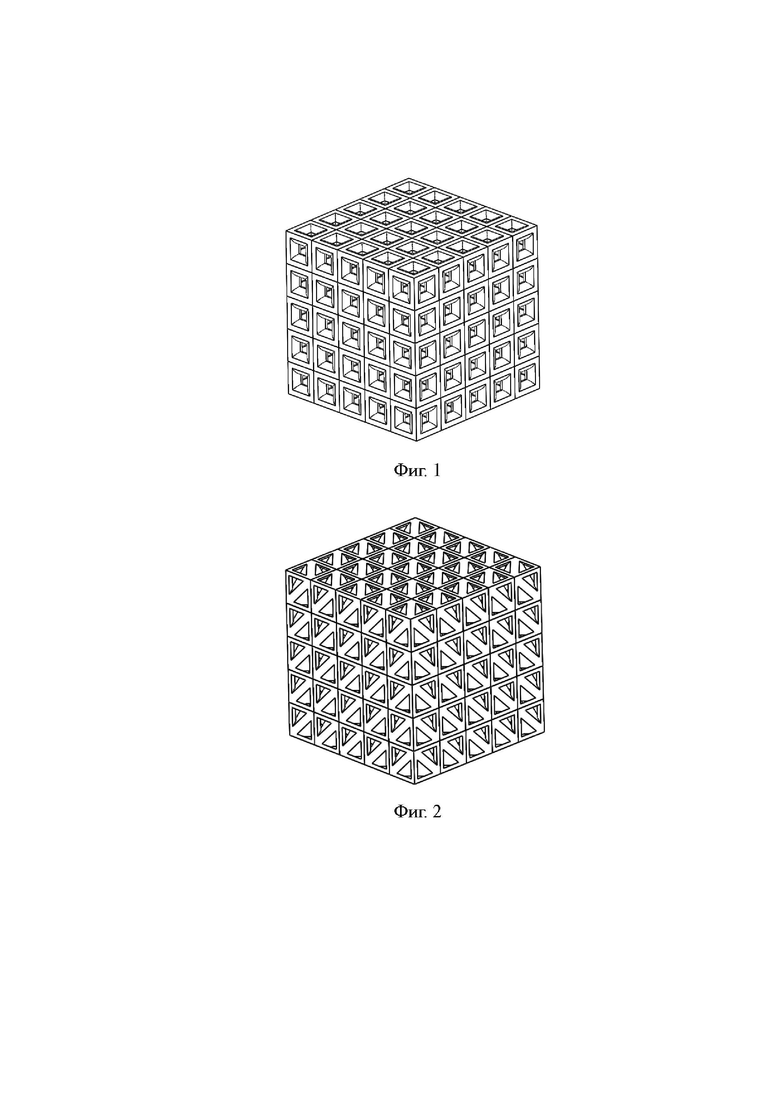

Прилагаемые чертежи, иллюстрирующие фильтрующее устройство.

Фиг. 1 – Принципиальная схема 1 варианта исполнения настоящего изобретения.

Фиг. 2 - Принципиальная схема 2 варианта исполнения настоящего изобретения.

Фиг. 3 - Принципиальная схема 3 варианта исполнения настоящего изобретения.

Осуществление заявленного способа подтверждается следующими примерами.

Пример 1

Для осуществления способа берут 20 г порошка алюмомагнезиальной шпинели, 80 г порошка промышленного оксида алюминия, 46 г порошка плавленного корунда, 24 г порошка плавленного магнезиального порошка и 30 г спеченного магнезиального порошка и помещают в емкость шаровой мельницы для измельчения. В качестве среды шарового помола используют воду и готовят суспензию в течение 8 часов; затем суспензию выливают в воронку всасывающего фильтра и включают вакуумный насос на 6 часов; смешанную суспензию, полученную фильтрацией под вакуумом, помещают в вакуумный смеситель с двойным вращением лопастей и одновременно добавляют 40 г декстрина и перемешивают в течение 1 часа для получения алюмомагнезиальной суспензии для 3D печатающего устройства. Далее используют программное обеспечение SolidWorks для создания трехмерной модели фильтрующего устройства с квадратной пористой структурой 200 мм × 200 мм × 50 мм, размер пор фильтрующего устройства составляет 20 мкм × 20 мкм; при реализации способа используют программное обеспечение Simplify 3D для создания срезов трехмерной модели фильтрующего устройства, при этом высота слоя составляет 1 мм, толщина стенки составляет 1,5 мм, а скорость движения экструзионной головки составляет 4000 мм/мин; полученный алюмомагнезиальную суспензию помещают в контейнер для создания 3D печатающего оборудования, включают воздушный компрессор и пускают в контейнер воздух под высоким давлением 0,6 MПa, для обеспечения попадания суспензии на экструзионную головку 3D печатающего устройства через транспортирующую трубу; приводят в действие 3D печатающее устройство, чтобы считать файл срезов для 3D печати и формования, и получают с помощью 3D печати заготовку алюмомагнезиального фильтрующего устройства для расплавленного металла; затем высушивают заготовку фильтрующего устройства при температуре 110 °С в течение 12 часов; высушенную 3D напечатаную заготовку высококачественного фильтрующего устройства для расплавленного металла прокаливают в высокотемпературной печи при 1600 ° С в течение 6 часов и затем извлекают после естественного охлаждения печи и получают алюмомагнезиальное фильтрующее устройство для расплавленного металла, изготовленное методом 3D печати.

Испытания полученного образца проведят в соответствии:

со стандартом SN/T 3797-2014 для кристаллической фазы;

со стандартом GB/T 5072-2008 для предела прочности на сжатие при нормальной температуре;

со стандартом GB/T 2997-2000 на объемную плотность испытательного образца. Образец помещают непосредственно в печь при температуре 1100°С на 20 минут, после этого извлекают и выдерживают в циркулирующей воде при комнатной температуре в течение 3 минут, затем извлекают и выдерживают в течение 5 минут в естественной среде.

Повторяют вышеописанный процесс до тех пор, пока образец не разрушится или не расколется на большие части. Поры фильтрующего устройства, полученные способом этого варианта осуществления, имеют квадратную структуру. Основной кристаллической фазой фильтрующего устройства расплавленного металла с размером пор 20 мкм × 20 мкм является шпинель, с прочностью на сжатие 103,7 МПа при комнатной температуре, объемной плотностью 3,07 г/см3 и сопротивлением тепловому удару – 21 раз.

Пример 2

Помещают 60 г порошка промышленного оксида алюминия, 52 г спеченного порошка корунда, 48 г спеченного магнезиального порошка и 40 г порошка алюмомагнезиальной шпинели в емкость шаровой мельницы для измельчения. В качестве среды шарового помола используют воду и готовят суспензию в течение 8 часов; затем суспензию выливают в воронку всасывающего фильтра и включают вакуумный насос на 6 часов; смешанную суспензию, полученный фильтрацией под вакуумом, помещают в вакуумный смеситель с двойным вращением лопастей и одновременно добавляют 50 г метилцеллюлозы и перемешивают в течение 1 часа для получения алюмомагнезиальной суспензии для 3D печатающего устройства.

Далее используют программное обеспечение SolidWorks для создания трехмерной модели фильтрующего устройства с треугольной пористой структурой 200 мм × 200 мм × 50 мм, а поры фильтрующего устройства имеют прямоугольную сторону 15 мкм; при реализации способа используют программное обеспечение Simplify 3D для создания срезов трехмерной модели фильтрующего устройства, при этом высота слоя составляет 1,2 мм, толщина стенки составляет 1,5 мм, а скорость движения экструзионной головки составляет 3000 мм/мин; полученную алюмомагнезиальную суспензию помещают в контейнер для создания 3D печатающего оборудования, включают воздушный компрессор и пускают в контейнер воздух под высоким давлением 0,7 MПa, для обеспечения попадания суспензии на экструзионную головку 3D печатающего устройства через транспортирующую трубу; приводят в действие 3D печатающее устройство, чтобы считать файл срезов для 3D печати и формования, и получают с помощью 3D печати заготовку алюмомагнезиального фильтрующего устройства для расплавленного металла; затем высушивают заготовку фильтрующего устройства при температуре 110 °С в течение 12 часов; высушенную 3D напечатаную заготовку высококачественного фильтрующего устройства для расплавленного металла прокаливают в высокотемпературной печи при 1650 °С в течение 6 часов и затем извлекают после естественного охлаждения печи и получают алюмомагнезиальное фильтрующее устройство для расплавленного металла, изготовленное методом 3D печати.

Испытания полученного образца проведят в соответствии:

со стандартом SN/T 3797-2014 для кристаллической фазы;

со стандартом GB/T 5072-2008 для предела прочности на сжатие при нормальной температуре;

со стандартом GB/T 2997-2000 на объемную плотность испытательного образца.

Образец помещают непосредственно в печь при температуре 1100 ° С на 20 минут, после этого извлекают и выдерживают в циркулирующей воде при комнатной температуре в течение 3 минут, затем извлекают и выдерживают в течение 5 минут в естественной среде.

Повторяют вышеописанный процесс до тех пор, пока образец не разрушится или не расколется на большие части. Поры фильтрующего устройства, полученные способом этого варианта осуществления, имеют треугольную структуру.

Основной кристаллической фазой фильтрующего устройства расплавленного металла, с порами, имеющими длину стороны под прямым углом 15 мкм, является шпинель, прочность на сжатие составляет 121,3 МПа при комнатной температуре, объемная плотность составляет 3,15 г/см3 и сопротивление тепловому удару – 15 раз.

Пример 3

Помещают 58 г порошка промышленного оксида алюминия, 20 г плавленного порошка корунда, 22 г спеченного магнезиального порошка и 20 г плавленного магнезиального порошка в емкость шаровой мельницы для измельчения. В качестве среды шарового помола используют воду и готовят суспензию в течение 6 часов; затем суспензию выливают в воронку всасывающего фильтра и включают вакуумный насос на 6 часов; смешанную суспензию, полученную фильтрацией под вакуумом, помещают в вакуумный смеситель с двойным вращением лопастей и одновременно добавляют 36 г смолы и перемешивают в течение 1 часа для получения алюмомагнезиальной суспензии для 3D печатающего устройства.

Далее используют программное обеспечение SolidWorks для создания трехмерной модели фильтрующего устройства с пористой структурой 200 мм × 200 мм × 50 мм, а поры фильтрующего устройства имеют правильную шестиугольную форму с длиной стороны поры 15 мкм; при реализации способа используют программное обеспечение Simplify 3D для создания срезов трехмерной модели фильтрующего устройства, при этом высота слоя составляет 1,0 мм, толщина стенки составляет 1,5 мм, а скорость движения экструзионной головки составляет 3000 мм/мин; полученную алюмомагнезиальную суспензию помещают в контейнер для создания 3D печатающего оборудования, включают воздушный компрессор и пускают в контейнер воздух под высоким давлением 0,6 MПa, для обеспечения попадания суспензии на экструзионную головку 3D печатающего устройства через транспортирующую трубу; приводят в действие 3D печатающее устройство, чтобы считать файл срезов для 3D печати и формования, и получают с помощью 3D печати заготовку алюмомагнезиального фильтрующего устройства для расплавленного металла; затем высушивают заготовку фильтрующего устройства при температуре 220 °С в течение 12 часов; высушенную 3D напечатаную заготовку высококачественного фильтрующего устройства для расплавленного металла прокаливают в высокотемпературной печи при 1600 °С в течение 6 часов и затем извлекают после естественного охлаждения печи и получают алюмомагнезиальное фильтрующее устройство для расплавленного металла, изготовленное методом 3D печати.

Испытания полученного образца проведят в соответствии:

со стандартом SN/T 3797-2014 для кристаллической фазы;

со стандартом GB/T 5072-2008 для предела прочности на сжатие при нормальной температуре;

со стандартом GB/T 2997-2000 на объемную плотность испытательного образца.

Образец помещают непосредственно в печь при температуре 1100 ° С на 20 минут, после этого извлекают и выдерживают в циркулирующей воде при комнатной температуре в течение 3 минут, затем извлекают и выдерживают в течение 5 минут в естественной среде.

Повторяют вышеописанный процесс до тех пор, пока образец не разрушится или не расколется на большие части. Поры фильтрующего устройства, полученные способом этого варианта осуществления, имеют гексагональную структуру.

Основной кристаллической фазой фильтрующего устройства расплавленного металла, с порами, имеющими длину стороны под прямым углом 15 мкм, является шпинель, прочность на сжатие составляет 114,2 МПа при комнатной температуре, объемная плотность составляет 3,11 г/см3 и сопротивление тепловому удару – 17 раз.

Из приведенных выше примеров видно, что алюмомагнезиальное фильтрующее устройство для расплавленного металла с различными диаметрами пор, полученное в соответствии с настоящим изобретением, имеет шпинель в качестве основной кристаллической фазы. Шпинель - высокотемпературный и коррозионностойкий материал. Он подходит для рабочей среды фильтрующего устройства для расплавленного металла. Благодаря использованию 3D технологии печати для формовки можно легко изготавливать изделия с различными отверстиями и структурами, изменяя настройки модели. Полученное устройство обладает высокой степенью свободы и разнообразием. Благодаря автоматическому управлению полученное устройство отличается стабильным качеством и надежностью. Предложенный способ подходит для изготовления различных фильтрующих устройств с вариативными спецификациями в различных сервисных средах.

Изобретение относится к способу изготовления устройства из алюмомагнезиальной шпинели с помощью 3D-печати для фильтрации расплавленного металла. В качестве сырья используется порошок промышленного оксида алюминия, спеченный или плавленный корундовый порошок, плавленный или спеченный магнезиальный порошок. В качестве связующего материала используется декстрин, метилцеллюлоза или смола. Посредством шарового помола, фильтрования с отсасыванием и смешивания сырья со связующим материалом готовится печатный материал из алюмомагнезиальной шпинели для 3D-принтера. С помощью технологии 3D-печати делается заготовка, после сушки и обжига получается готовое устройство для фильтрации расплавленного металла. Диаметр отверстий полученного устройства из алюмомагнезиальной шпинели регулируется; размер диаметра отверстий и их распределение равномерны, эффект фильтрации хороший. Устройство характеризуется высокой термостойкостью и эрозионной стойкостью. 2 н. и 3 з.п. ф-лы, 3 ил., 3 пр.

1. Способ изготовления фильтрующего устройства на основе алюмомагнезиальной шпинели с помощью 3D-печати для фильтрации расплавленного металла, в котором исходное сырье для изготовления устройства для фильтрации расплавленного металла состоит из следующих компонентов в мас.ч.:

декстрин, или метилцеллюлоза, или смола, которые составляют 10-30% от общей массы сырья для алюмомагнезиального фильтра,

включающий следующие стадии:

помещают исходное сырье в контейнер шаровой мельницы, при этом используют воду в качестве среды шарового помола, и перемалывают в течение 6-12 часов; выливают суспензию, полученную в результате измельчения, во всасывающую воронку и открывают вакуумный насос для фильтрации на 4-6 часов; помещают шламовую смесь, полученную при вакуумной фильтрации, в двойной вращающийся лопастной вакуумный смеситель и добавляют декстрин, или метилцеллюлозу, или смолу и перемешивают течение 1-3 часов для получения алюмомагнезиальной суспензии для изготовления фильтрующего устройства для расплавленного металла при помощи 3D-печати;

используют программное обеспечение SolidWorks для создания 3D-модели фильтрующего устройства для расплавленного металла,

используют программное обеспечение Simplify 3D для создания срезов трехмерной модели фильтрующего устройства для расплавленного металла, при этом высота слоя равна 1-1,5 мм, толщина стенки - 1,5-2,0 мм, скорость движения экструзионной головки - 3000-4000 мм/мин;

помещают полученную алюмомагнезиальную суспензию для 3D-печатающего оборудования в контейнер 3D-печатающего оборудования, включают воздушный компрессор и пускают воздух под давлением 0,5-1 МПа в контейнер для обеспечения попадания суспензии через транспортирующую трубу в экструзионную головку, затем приводят в действие 3D-печатающее устройство для считывания созданного файла срезов и выполняют 3D-печать для формирования заготовки алюмомагнезиального фильтрующего устройства для расплавленного металла;

просушивают полученную с помощью 3D-печати заготовку алюмомагнезиального фильтрующего устройства для расплавленного металла в течение 10-15 часов;

высушенную заготовку алюмомагнезиального фильтрующего устройства обжигают в высокотемпературной печи при температуре 1500-1700°С в течение 2-6 часов, далее печь естественным образом охлаждают и извлекают полученный при помощи 3D-печати алюмомагнезиальное фильтрующее устройство для расплавленного металла.

2. Способ изготовления фильтрующего устройства на основе алюмомагнезиальной шпинели с помощью 3D-печати для фильтрации расплавленного металла, в котором исходное сырье для изготовления устройства для фильтрации расплавленного металла состоит из следующих компонентов в мас.ч.:

декстрин, или метилцеллюлоза, или смола, которые составляют 10-30% от общей массы сырья для алюмомагнезиального фильтра,

включающий следующие стадии:

помещают исходное сырье в контейнер шаровой мельницы, при этом используют воду в качестве среды шарового помола, и перемалывают в течение 6-12 часов; выливают суспензию, полученную в результате измельчения, во всасывающую воронку и открывают вакуумный насос для фильтрации на 4-6 часов; помещают шламовую смесь, полученную при вакуумной фильтрации, в двойной вращающийся лопастной вакуумный смеситель и добавляют декстрин, метилцеллюлозу или смолу и перемешивают течение 1-3 часов для получения алюмомагнезиальной суспензии для изготовления фильтрующего устройства для расплавленного металла при помощи 3D-печати;

используют программное обеспечение SolidWorks для создания 3D-модели фильтрующего устройства для расплавленного металла,

используют программное обеспечение Simplify 3D для создания срезов трехмерной модели фильтрующего устройства для расплавленного металла, при этом высота слоя равна 1-1,5 мм, толщина стенки - 1,5-2,0 мм, скорость движения экструзионной головки - 3000-4000 мм/мин;

помещают полученную алюмомагнезиальную суспензию для 3D-печатающего оборудования в контейнер 3D-печатающего оборудования, включают воздушный компрессор и пускают воздух под давлением 0,5-1 МПа в контейнер для обеспечения попадания суспензии через транспортирующую трубу в экструзионную головку, затем приводят в действие 3D-печатающее устройство для считывания созданного файла срезов и выполняют 3D-печать для формирования заготовки алюмомагнезиального фильтрующего устройства для расплавленного металла;

просушивают полученную с помощью 3D-печати заготовку алюмомагнезиального фильтрующего устройства для расплавленного металла в течение 10-15 часов;

высушенную заготовку алюмомагнезиального фильтрующего устройства обжигают в высокотемпературной печи при температуре 1500-1700°С в течение 2-6 часов, далее печь естественным образом охлаждают и извлекают полученный при помощи 3D-печати алюмомагнезиальное фильтрующее устройство для расплавленного металла.

3. Способ изготовления фильтрующего устройства на основе алюмомагнезиальной шпинели с помощью 3D-печати для фильтрации расплавленного металла по пп. 1 и 2, отличающийся тем, что в процессе просушивания полученной с помощью 3D-печати заготовки алюмомагнезиального фильтрующего устройства для расплавленного металла при использовании в качестве связующего декстрина или метилцеллюлозы температура сушки должна быть выше 100°С, а при использовании в качестве связующего смолы температура сушки должна быть выше 200°С.

4. Способ изготовления фильтрующего устройства на основе алюмомагнезиальной шпинели с помощью 3D-печати для фильтрации расплавленного металла по п. 1, отличающийся тем, что используемый размер частиц порошка промышленного оксида алюминия составляет 300 меш с чистотой 98,8%; размер частиц плавленного корундового порошка составляет 200 меш с чистотой 99%; размер частиц плавленного магнезиального порошка составляет 320 меш с чистотой 99,7%; размер частиц спеченного магнезиального порошка составляет 200 меш с чистотой 96%.

5. Способ изготовления фильтрующего устройства на основе алюмомагнезиальной шпинели с помощью 3D-печати для фильтрации расплавленного металла по п. 2, отличающийся тем, что у используемого порошка алюмомагнезиальной шпинели размер частиц составляет 200 меш и содержание в ней Al2O3 составляет 70%, а MgO составляет 28%; размер частиц порошка промышленного оксида алюминия составляет 300 меш с чистотой 98,8%; размер частиц плавленного корундового порошка составляет 200 меш с чистотой 99%; размер частиц плавленного магнезиального порошка составляет 320 меш с чистотой 99,7%; размер частиц спеченного магнезиального порошка составляет 200 меш с чистотой 96%.

| CN 103553686 A, 05.02.2014 | |||

| CN 107098717 A, 29.08.2017 | |||

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2033987C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОКЕРАМИКИ | 1999 |

|

RU2196755C2 |

| Способ получения керамических изделий на основе порошков оксидов металлов | 2018 |

|

RU2689833C1 |

| US 5998322 A1, 07.12.1999 | |||

| CN 107032798 A, 11.08.2017. | |||

Авторы

Даты

2023-01-30—Публикация

2021-02-26—Подача