ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области технологий создания полимерных и композиционных материалов, а именно к способу формирования в композиционном материале матрицы на основе подвергнутого термическому старению и низкотемпературной карбонизации полимера. Полученные композиционные материалы могут заменять традиционные теплостойкие полимерные материалы и композиты при производстве узлов и деталей машин и приборов, применяться в насосном оборудовании, для изготовления деталей узлов трения, в качестве материалов для химического оборудования, в электродных блоках электрохимических ячеек, в радиаторах электронных устройств.

УРОВЕНЬ ТЕХНИКИ

Использование полимерных материалов в различных областях промышленности неуклонно возрастает с каждым годом. Данная тенденция обусловлена сочетанием низкой плотности, химической и коррозионной стойкости с комплексом физико-механических, теплофизических, трибологических и других эксплуатационных свойств в совокупности с дешевизной производства изделий из полимеров. Производство изделий сложной формы по хорошо зарекомендовавшим себя практически безотходным технологиям переработки полимеров (экструзия, литье под давлением) позволяет значительно снизить себестоимость продукции. Композиционные материалы с полимерными матрицами позволяют достигать уровня свойств, значительно превышающего характеристики чистых ненаполненных полимеров. Перспективность использования полимеров и композиционных материалов на их основе в качестве альтернативы металлическим и керамическим материалам в различных отраслях промышленности инициирует активное развитие исследований в области создания таких композитов.

На сегодняшний день одной из существенных проблем, ограничивающих использование в технике полимерных материалов, является их низкая теплостойкость, так как большинство используемых полимеров и эластомеров имеют температуры эксплуатации ниже 150…200°С, а немногочисленные существующие высокотемпературные полимеры, такие как полиимиды, полибензимидазолы, полибензотиазолы, фталонитрилы, в настоящий момент производятся в незначительных объемах, сложны в переработке, обладают высокой стоимостью. Повышение теплостойкости изделий из массовых, доступных на рынке полимеров и эластомеров позволит значительно расширить области их применения в технике за счет более полной реализации их преимуществ, таких как невысокая цена, малый вес и высокие удельные характеристики.

Известно, что одним из методов повышения теплостойкости полимерных материалов является контролируемое старение под действием тепла, кислорода, озона. В процессе старения происходит изменение свойств полимеров, к примеру, изменяется величины разрушающих напряжений при различных видах нагружения, уменьшаются соответствующие им величины деформаций, трещиностойкость, ударная вязкость и др.

Известно, что протекающие при старении изменения свойств обусловлены протеканием в полимерах конкурирующими между собой реакциями деструкции и сшивания в макромолекулах полимера. Реакции деструкции приводят к уменьшению молекулярного веса материала и ухудшению ее характеристик. При протекании реакций сшивки полимера происходит сшивание между собой соседних макромолекул или частей одной макромолекулы с образованием объемной сетки связей. В результате такой сшивки меняется структура материала, уменьшаются его деформации при различных видах воздействия, увеличивается термическая стабильность. Использование данного подхода в технике позволяет увеличивать теплостойкость различных полимеров на 50…70°С, при этом предельные температуры старения не превышают 200…250°С.

Известно, что при обеспечении защиты от окисления, наибольшей термической стабильностью обладают полностью углеродные матрицы, а углерод-углеродные композиционные материалы способны работать при температурах до 2800…3000°С. Основные подходы к получению таких матриц заключаются в ускоренной карбонизации полимерных связующих, обладающих стабильностью до температур 900°С. Протекание карбонизации начинается при температурах 180…200°С, с возрастающей скоростью, при этом в интервале температур 400…550°С происходит полная деструкция полимерной составляющей, а при более высоких температурах, начинается структурирование полученного углеродного остатка (полукокса) с формированием непрерывных сеток из атомов углерода.

Известен способ изготовления изделия сложной формы на основе гибридной композитной матрицы, раскрытый в RU2670869 С1, опубл. 25.10.2018, прототип. Способ изготовления изделия сложной формы на основе гибридной композитной матрицы на базе дискретных твердых материалов, включающий использование, по меньшей мере, усиливающего наполнителя или наполнителей, а также вулканизуемого эластомерного полимера, вулканизирующего агента, характеризующийся тем, что включает следующие этапы изготовления, на которых:

- сначала производят однородное смешение исходных ингредиентов гибридной композитной матрицы со способным к вулканизации эластомерным полимером в качестве связующего на базе углерод- и/или кремнийсодержащего полимера, при этом подготовленная первичная эластомерная смесь, вулканизуемая в эластичную заготовку, имеет после вулканизации удлинение при разрыве не менее 30% и прочность не менее 0,3 МПа, соотношение между наполнителем/наполнителями и вулканизирующим агентом, выступающими в роли дискретных материалов и образующими основу гибридной композиционной матрицы, и связующим эластомерным полимером выбирается в пределах 30…1200 мас. долей к 100 мас. долям эластомерного связующего полимера;

- далее изготавливают заготовки из исходной эластомерной смеси для формирования заготовки изделия;

- вулканизируют заготовку по формовой или бесформовой технологии производства эластомерного изделия, при этом температура 390…480 К и длительность процесса 5…50 мин задаются для достижения свойств вулканизата, соответствующих параметрам Т70-Т90 реограммы;

- эластичную вулканизованную заготовку подвергают отверждению путем термической обработки в диапазоне температур 470…700 К в течение 1…100 ч для достижения заготовкой заданной плотности гибридной матрицы при пористости не более 2% и твердости в пределах 30…98 ед. Шор «Д».

Недостатками указанного выше способа являются:

- Использование только вулканизуемых с использованием вулканизирующего агента эластомерных полимеров, что значительно ограничивает условия получения полуфабрикатов (температура 390…480 К и длительность процесса 5…50 мин задаются для достижения свойств вулканизата, соответствующих параметрам Т70-Т90 реограммы) и условия проведения в дальнейшем термического старения заготовок;

- Ограничение по деформационным характеристикам вулканизованного полуфабриката (первичная эластомерная смесь, вулканизуемая в эластичную заготовку, имеет после вулканизации удлинение при разрыве не менее 30%);

- Отсутствие возможности получения материалов с высокой пористостью и твердостью (ограничение при пористости не более 2% и твердости в пределах 30…98 ед. Шор «Д».), отсутствие возможности регулировать соотношение между открытой и закрытой пористостью в получаемых материалах;

- Ограничение размеров используемых наполнителей (предпочтительно менее 300 мкм);

- Отсутствие контролируемого охлаждения полученных изделий, что существенно влияет на уровень внутренних напряжений в них.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является разработка композиций (состава) композиционных материалов, обладающих высокими эксплуатационными характеристиками и способа их получения.

Техническим результатом изобретения является получение композиционных материалов, способных заменять как конструкционные полимерные материалы, такие как полисульфон, полиэфирсульфон, полифениленсульфид, полиэфирэфиркетон и др., так и другие конструкционные материалы, например графит и металлы, обладающих улучшенными эксплуатационными характеристиками, такими как: прочность на разрыв до 100 МПа, прочность на сжатие до 300 МПа, плотность от 0,4 до 12 г/см3, твердость по Бринеллю по ГОСТ 4670-91 до 400 МПа, общая пористость от 2 до 90%, в том числе открытая пористость от 0,1 до 60%, химическая стойкость в кислотах и щелочах, в пределах рН 1…14, - изменение массы за 30 суток не более 1%, электропроводность до 40 См/см, теплопроводность до 15 Вт/м×К, эксплуатационная теплостойкость до 300°С, возможность работать в условиях сухого трения.

Указанный технический результат достигается за счет того, что дискретно-армированный композитный материал содержит полимерную матрицу из термически модифицированных полимера и/или эластомера и распределенные в полимерной матрице функциональный и/или усиливающий наполнитель и вспомогательный компонент, при следующем соотношении распределенных в 100 мас.ч. полимерной матрицы компонентов, мас.ч:

В качестве усиливающего наполнителя используют по крайней мере один компонент, выбранный из группы: углеродные волокна на основе гидратцеллюлозы, углеродные волокна на основе полиакрилнитрила, пековые углеродные волокна, базальтовые волокна, полиакрилнитрильные волокна.

В качестве усиливающего наполнителя используют дисперсные частицы размером от 10 нм до 0,5 мм, выбранные из группы: технический углерод (сажа), оксид кремния (белая сажа).

Полимерная матрица содержит по крайней мере один полимер, выбранный из группы: органические, неорганические, и элементоорганические полимеры полипропилены, полибутилены, полифениленоксиды, полистиролы, полиарилаты, полиамиды, полисилоксаны, и/или по крайней мере один эластомер, выбранный из группы: бутадиеновые, бутадиен-стирольные, бутадиен-нитрильные, изопреновые, этилен-пропиленовые, пропилен-оксидные, силиконовые каучуки.

Полимерная матрица содержит фенолформальдегидные смолы, и/или нефтяные и/или каменноугольные пеки или их смеси, общим количеством от 0,1 до 50 мас.% от массы исходного полимера.

В качестве вспомогательного компонента используют сшивающие агенты - пероксид дикумила, пероксид бензоила, октил-фенол резольные смолы, бутил-фенол резольные смолы, октил-фенол резольные смолы, модифицированные бромом, агенты управляющие протеканием процессов термической деструкции - тетраборат натрия, оксид фосфора (V).

В качестве функционального наполнителя используют по крайне мере один компонент, выбранный из группы: дискретные частицы искусственного или природного графита, углеродные нанотрубки, терморасширенный интеркалированный графит, графен, фуллерены, мезофазный углерод, карбид кремния, нитрид бора, нитрид титана, шунгитовые наполнители, стеклянные микросферы, керамические микросферы, порошки d-элементов.

Указанный технический результат достигается также за счет того, что способ получения раскрытого выше композитного материала включает следующие этапы:

a) сушка исходных компонентов, включающих полимер и/или эластомер, функциональный и/или усиливающий наполнитель и вспомогательный компонент;

b) поверхностная обработка исходных компонентов, включающих полимер и/или эластомер, функциональный и/или усиливающий наполнитель и вспомогательный компонент;

c) получение гомогенной смеси путем перемешивания исходных компонентов;

d) формирование заготовки с использованием формовой или бесформовой технологии;

e) вулканизация заготовки при температуре 120…220°С и давлении 0.1…10 МПа в течение 5…60 мин или термическая обработка при температурах 170…220°С в течение 1…12 часов или радиационное облучение с дозой облучения 1…35 Мрад;

f) термическая обработка заготовки в регулируемой газовой среде, включающая нагрев заготовки до температуры 280…550°С со скоростью 0,01…10°С/мин;

g) охлаждение заготовки до комнатной температуры, при этом до температуры 80°С заготовку охлаждают со скоростью 0,001…2,5°С/мин.

На этапе а) может осуществляться вакуумная сушка.

На этапе f) дополнительно может осуществляться одна или более изотермическая выдержка при температуре 240…500°С в течение 0,5…100 часов

Этап f) может осуществляться как в свободном, не нагруженном состоянии заготовки, так и при приложенном к заготовке давлении от 0,1 до 10 МПа.

Этап f) может осуществляться в проточной газовой атмосфере инертного газа с подачей от 0,01 до 50 мл/мин на 1 г композитного материала, как при статическом состоянии атмосферы печи, так и при ее динамическом перемешивании.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

Фиг. 1 - Изменение теплостойкости материала, содержащего 400 мас.ч. карбида кремния до и после термического старения и низкотемпературной карбонизации.

Фиг. 2 - Микроструктура вулканизованных образцов (а, b) - степень наполнения 50 массовых частей SiC, (с, d) - степень наполнения 450 массовых частей SiC, распределенных в 100 мас.ч. полимерной матрицы.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Заявленный дискретно-армированный композитный материал содержит полимерную матрицу из термически модифицированных полимера и/или эластомера и распределенные в полимерной матрице функциональный и/или усиливающий наполнитель и вспомогательный компонент, при следующем соотношении распределенных в 100 мас.ч. полимерной матрицы компонентов, мас.ч:

В качестве усиливающего наполнителя используют по крайней мере один компонент, выбранный из группы: углеродные волокна на основе гидратцеллюлозы, углеродные волокна на основе полиакрилнитрила, пековые углеродные волокна, базальтовые волокна, полиакрилнитрильные волокна. Указанные углеродные волокна имеют длину 0,01…100 мм.

В качестве усиливающего наполнителя используют дисперсные частицы размером от 10 нм до 0,5 мм, выбранные из группы: технический углерод (сажа), оксид кремния (белая сажа).

Полимерная матрица содержит по крайней мере один полимер, выбранный из группы: органические, неорганические, и элементоорганические полимеры полипропилены, полибутилены, полифениленоксиды, полистиролы, полиарилаты, полиамиды, полисилоксаны, а также другие полимеры, и/или по крайней мере один эластомер, выбранный из группы: бутадиеновые, бутадиен-стирольные, бутадиен-нитрильные, изопреновые, этилен-пропиленовые, пропилен-оксидные, силиконовые каучуки.

Полимерная матрица содержит фенолформальдегидные смолы, и/или нефтяные и/или каменноугольные пеки или их смеси, общим количеством от 0,1 до 50 мас.% от массы исходного полимера.

В качестве вспомогательного компонента используют сшивающие агенты - пероксид дикумила, пероксид бензоила, октил-фенол резольные смолы, бутил-фенол резольные смолы, октил-фенол резольные смолы, модифицированные бромом, агенты управляющие протеканием процессов термической деструкции - тетраборат натрия, оксид фосфора (V).

В качестве функционального наполнителя используют по крайне мере один компонент с размером частиц от 10 нм до 0,5 мм, выбранный из группы: дискретные частицы искусственного или природного графита, углеродные нанотрубки, терморасширенный интеркалированный графит, графен, фуллерены, мезофазный углерод, карбид кремния, нитрид бора, нитрид титана, шунгитовые наполнители, стеклянные микросферы, керамические микросферы, порошки d-элементов (Ti, V, Cr, Mn, Fe, Со, Cu, W, Mo, Zr, Nb, Hf, Та и др.), а также их оксиды, нитриды, карбиды, бориды.

Способ получения раскрытого выше композитного материала включает следующие этапы.

На первом этапе осуществляют сушка исходных компонентов, включающих полимер и/или эластомер, функциональный и/или усиливающий и вспомогательный компоненты. Сушку осуществляют при температуре 50…115°С в течение 0,5…120 часов с помощью различных известных сушильных устройств, например, сушильные шкафы, нагревательных камер, в т.ч. вакуумных и др. Сушка исходных компонентов позволяет уменьшить количество сорбированной влаги и уменьшить, таким образом, количество кислорода в системе.

После сушки осуществляют поверхностную обработку указанных исходных компонентов. Поверхностная обработка включает, при необходимости, по крайней мере одну из следующих операций: расшлихтовку, активирование поверхности, вискеризацию, подшлихтовку, химическую очистку, аппретирование волокнистых наполнителей, поверхностную обработку наполнителей, включающую химическую обработку поверхности с использованием щелочей, кислот, органических соединений, в том числе с использованием органофункциональных силанов. Поверхностная обработка волокнистых наполнителей обеспечивает оптимальный уровень адгезионного взаимодействия, что позволяет обеспечить необходимый уровень физико-механических характеристик композитного материала - трещиностойкость и ударная вязкость. Обработка дисперсных наполнителей направлена на получение на их поверхности функциональных групп способных в процессе сшивки полимера к образованию химических связей с макромолекулами с целью достижения оптимального для рецептуры уровня адгезионного взаимодействия.

Затем после поверхностной обработки осуществляют получение гомогенной смеси путем последовательного введения в полимерную матрицу функционального и/или усиливающего наполнителя и вспомогательного компонента, с последующим перемешиванием полимерной матрицы с введенными в нее компонентами с использованием стандартных устройств: одно- или двух шнековые экструдеры, вальцы, резиносмесители закрытого типа, интермиксы, дозирующие и смешивающие системы для жидких наполнителей и каучуков.

После получения гомогенной смеси осуществляют формирование заготовки с использованием формовой или бесформовой технологии. При формовой технологии формование заготовки осуществляется в форме, например при помощи литья полученной гомогенной смеси в форму. При бесформенной технологии форма изделию придается за счет мундштука экструдера, через который выходит сформованное изделие требуемой формы и в дальнейшем режется на необходимую длину.

Затем после формования заготовки осуществляют фиксацию формы при помощи вулканизации заготовки при температуре 120…220°С и давлении 0,1…10 МПа в течение 5…60 мин или термической обработки при температурах 170…220°С в течение 1…12 часов или радиационного облучения с дозой облучения 1…35 Мрад.

После фиксации формы осуществляют финальную термическую обработку заготовки в регулируемой газовой среде (аргон, азот, воздух и др.), включающую нагрев заготовки до температуры 280…550°С со скоростью 0,01…10°С/мин и приводящую к процессам термического старения и низкотемпературной карбонизации заготовки. Для реализации финальной термической обработки используются стандартные печи с регулируемой газовой атмосферой, оснащенные системами управления, обеспечивающими проведение нагрева с заданными скоростями в течение установленного времени и обеспечивающими заданную равномерность теплового поля внутри печи. Термическая обработка проводится с целью формирования окончательной структуры и свойств материала изделий. Нагрев осуществляется в проточной газовой атмосфере с целью удаления из зоны реакции газообразных продуктов пиролиза, в качестве газов для создания проточной атмосферы может использоваться аргон, азот, воздух и др.

На последнем этапе осуществляют охлаждение заготовки до комнатной температуры, при этом до температуры 80°С заготовку охлаждают со скоростью 0,001…2,5°С/мин. В результате получают конечный продукт - заявленный композитный материал, который может подвергаться механической обработке для придания окончательной геометрии изделий. Охлаждение осуществляют известными способами, например вместе с печью, в которой происходит термообработка, или на воздухе после выхода из печи, или в отдельном устройстве для охлаждения.

Термическую обработку, приводящую к процессам термического старения и низкотемпературной карбонизации заготовки, осуществляют при переменной скорости нагрева заготовки до температуры 280…550°С со скоростями, изменяющимися в диапазоне 0,01…10°С/мин.

При термической обработке, приводящей к процессам термического старения и низкотемпературной карбонизации заготовки, дополнительно осуществляют одну или более изотермическую выдержку при температуре 240…500°С в течение 0,5…100 часов.

Термическую обработку, приводящую к процессам термического старения и низкотемпературной карбонизации заготовки, осуществляют в свободном, не нагруженном состоянии заготовки или при приложенном к заготовке давлении от 0,1 до 10 МПа.

Термическую обработку, приводящую к процессам термического старения и низкотемпературной карбонизации заготовки, осуществляют, при необходимости, в проточной газовой атмосфере инертного газа с подачей от 0,01 до 50 мл/мин на 1 г композитного материала или в проточной газовой атмосфере инертного газа с подачей от 0,01 до 50 мл/мин на 1 г композитного материала при динамическом перемешивании атмосферы в печи.

Пример 1

Для получения композиционного материала в качестве исходных компонентов применяют бутадиен-нитрильный каучук, карбид кремния и пероксид дикумила.

Бутадиен-нитрильный каучук сушат в вакуумном сушильном шкафу при температуре 50°С, в течение 6 часов, потеря массы 0,6%

Карбид кремния сушат в сушильном шкафу в течение 6 часов, при температуре 115°С, потеря массы 0,9%.

После сушки исходных компонентов осуществляют получение гомогенной смеси. Для этого в резиносмесительные вальцы добавляют 100 мас.ч. бутадиен-нитрильного каучука, а затем последовательно добавляют от содержания указанного каучука 300 мас.ч. карбида кремния и 1 мас.ч. пероксида дикумила и осуществляют перемешивание исходных компонентов при отношении скоростей валов 1:1,25 в течение 40 минут.

Затем осуществляют формование заготовки в виде пластин 210×290×4 мм, для этого гомогенную смесь закладывают в стальную оснастку и осуществляют вулканизацию эластомерных заготовок в стальной оснастке при температуре 160°С в течении 20 минут, на вулканизационном прессе при постоянном усилии смыкания прессформы 5 МПа.

Полученные пластины подвергают термической обработке в инертной атмосфере (в среде аргона) при нагреве от комнатной температуры до температуры 340°С со скоростью от 10 до 0,1°С/мин в течение 12 часов в муфельной печи озоления. Термическая обработка приводит к термическому старению и низкотемпературной карбонизации заготовки.

Далее осуществляют охлаждение термообработанной заготовки до температуры 80°С со скоростью 0,25°С/мин в печи, а затем выгружают ее из печи и охлаждают до комнатной температуры на воздухе.

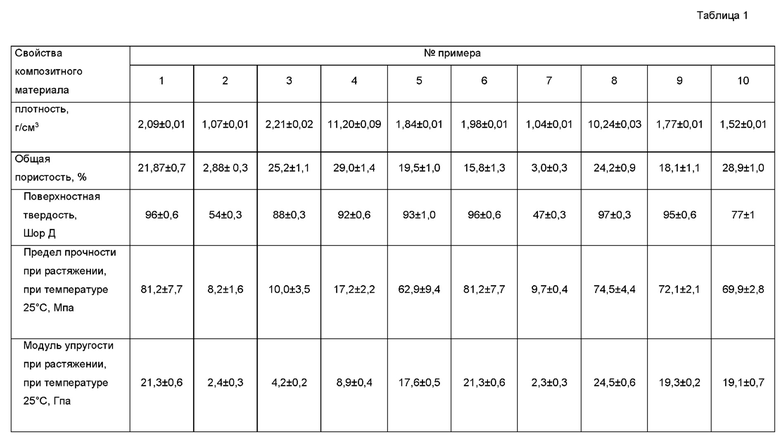

В результате получают композитный материал, свойства которого представлены в таблице 1.

Пример 2

Пример 2 аналогичен примеру 1, за исключением того, что при перемешивании в 100 мас.ч. бутадиен-нитрильного каучука добавляют 1 мас.ч. карбида кремния и 0,5 мас.ч. 1,3 1,4-бис (терт-бутилпероксиизопропил) бензола (LUPEROX F 40 Е). Вулканизацию заготовки осуществляют при температуре 120°С и давлении 0,1 МПа в течение 5 мин; термическую обработку, приводящую к термическому старению и низкотемпературной карбонизации заготовки, осуществляют до температуры 340°С со скоростью от 10 до 0,1°С/мин в течение 8 часов; охлаждение заготовки до температуры 80°С со скоростью 0,5°С/мин в печи.

В результате получают композитный материал, свойства которого представлены в таблице 1.

Пример 3

Пример 3 аналогичен примеру 1, за исключением того, что при перемешивании в 100 мас.ч. бутадиен-нитрильного каучука добавляют 600 мас.ч. карбида кремния и 2 мас.ч. пероксида дикумила, а также 2 мас.ч. Р2О5. Вулканизацию заготовки осуществляют при температуре 170°С и давлении 5 МПа в течение 15 мин; термическую обработку, приводящую к термическому старению и низкотемпературной карбонизации заготовки, осуществляют до температуры 400°С со скоростью от 5 до 0,1°С/мин в течение 10 часов; с изотермической выдержкой при температуре 320°С в течение 1 часа, охлаждение заготовки до температуры 80°С со скоростью 0,6°С/мин в печи.

В результате получают композитный материал, свойства которого представлены в таблице 1.

Пример 4

Пример 4 аналогичен примеру 1, за исключением того, что при перемешивании в 100 мас.ч. бутадиен-нитрильного каучука добавляют 1200 мас.ч. карбида вольфрама и 0,5 мас.ч. пероксида дикумила. Вулканизацию заготовки осуществляют при температуре 120°С и давлении 10 МПа в течение 60 мин; термическую обработку, приводящую к термическому старению и низкотемпературной карбонизации заготовки, осуществляют до температуры 550°С со скоростью от 5 до 0,1°С/мин в течение 12 часов; охлаждение заготовки до температуры 80°С со скоростью 0,1°С/мин в печи.

В результате получают композитный материал, свойства которого представлены в таблице 1.

Пример 5

Пример 5 аналогичен примеру 1, за исключением того, что при перемешивании в 100 мас.ч. бутадиен-нитрильного каучука добавляют 60 мас.ч. карбида кремния, 190 мас.ч. измельченного искусственного графита с размером частиц D50=35 мкм, 40 мас.ч. углеродного волокна длиной 50 мм, 1 мас.ч. многостенных углеродных нанотрубок, 9 мас.ч. технического углерода марки П-234 и 1 мас.ч. пероксида дикумила. Бутадиен-нитрильный каучук сушат в вакуумном сушильном шкафу при температуре 50°С, в течение 6 часов, потеря массы 0,6%; карбид кремния сушат в сушильном шкафу в течение 6 часов, при температуре 115°С, потеря массы 0,9%; измельченный искусственный графит сушат в сушильном шкафу в течение 6 часов, при температуре 115°С, потеря массы 1,7%; поверхностную обработку углеродных волокон проводят в муфельной печи при температуре 400°С, в течение 10 минут в воздушной атмосфере для удаления аппрета и влаги. Термическую обработку, приводящую к термическому старению и низкотемпературной карбонизации заготовки, осуществляют до температуры 360°С со скоростью от 5 до 0,1°С/мин в течение 8 часов.

В результате получают композитный материал, свойства которого представлены в таблице 1.

Пример 6

Пример 6 аналогичен примеру 5, за исключением того, что при перемешивании в 100 мас.ч. бутадиен-нитрильного каучука добавляют 290 мас.ч. карбида кремния, 50 мас.ч. измельченного искусственного графита с размером частиц D50=71 мкм, 9 мас.ч. технического углерода марки П-234, 50 мас.ч. углеродного волокна длиной 50 мм, 1 мас.ч. многостенных углеродных нанотрубок, 10 мас.ч. модифицированной алкилфенольной смолы Elaztobond Т 6000 и 5 мас.ч. бутил-фенол резольной смолы Elaztobond С 650. Вулканизацию заготовки осуществляют при температуре 170°С и давлении 5 МПа в течение 25 мин; термическую обработку, приводящую к термическому старению и низкотемпературной карбонизации заготовки, осуществляют до температуры 360°С со скоростью от 5 до 0,01°С/мин в течение 24 часов, охлаждение заготовки до температуры 80°С со скоростью 1,25°С/мин в печи.

В результате получают композитный материал, свойства которого представлены в таблице 1.

Пример 7

Пример 7 аналогичен примеру 5, за исключением того, что при перемешивании в 100 мас.ч. бутадиен-нитрильного каучука добавляют 0,25 мас.ч. нитрида титана, 0,25 мас.ч. естественного графита ГЛ-1 с размером частиц D50=140 мкм, 0,25 мас.ч. углеродного волокна длиной 100 мм, 0,25 мас.ч. многостенных углеродных нанотрубок марки «Таунит» и 5 мас.ч. октил-фенол резольной смолы SP 1045 Н. Вулканизацию заготовки осуществляют при температуре 120°С и давлении 1 МПа в течение 50 мин; термическую обработку, приводящую к термическому старению и низкотемпературной карбонизации заготовки, осуществляют до температуры 280°С скоростью от 10 до 0,33°С/мин в течение 6 часов; охлаждение заготовки до температуры 80°С со скоростью 0,25°С /мин в печи.

В результате получают композитный материал, свойства которого представлены в таблице 1.

Пример 8

Пример 8 аналогичен примеру 5, за исключением того, что при перемешивании в 100 мас.ч. бутадиен-стирольного каучука добавляют 850 мас.ч. карбида вольфрама, 25 мас.ч. измельченного искусственного графита с размером частиц D50=140 мкм, 20 мас.ч. углеродного волокна длиной 100 мм, 5 мас.ч. многостенных углеродных нанотрубок и 2,5 мас.ч. ди (трет-бутилпероксиизопропил) бензола. Вулканизацию заготовки осуществляют при температуре 150°С и давлении 10 МПа в течение 60 мин; термическую обработку, приводящую к термическому старению и низкотемпературной карбонизации заготовки, осуществляют до температуры 340°С со скоростью от 10 до 0,33°С/мин в течение 24 часов; охлаждение заготовки до температуры 80°С со скоростью 0,001°С/мин в печи.

В результате получают композитный материал, свойства которого представлены в таблице 1.

Пример 9

Пример 9 аналогичен примеру 1, за исключением того, что при перемешивании в 100 мас.ч. бутадиен-нитрильного каучука добавляют 225 мас.ч. дисперсного шунгитового наполнителя Карбосил Т-20 с размером частиц D50=6 мкм, 25 мас.ч. углеродного волокна длиной 10 мм, 50 мас.ч. технического углерода марки П-234, 3 мас.ч. октил-фенол резольной смолы SP 1045 Н.

Бутадиен-нитрильный каучук сушат в вакуумном сушильном шкафу при температуре 50°С, в течение 6 часов, потеря массы 0,6%.

Шунгитовый наполнитель Карбосил Т-20 сушат в сушильном шкафу в течение 6 часов, при температуре 115°С, потеря массы 1,0%.

Поверхностную обработку углеродных волокон проводят в концентрированной азотной кислоте при температуре 25°С, в течение 12 часов, после чего волокна сушат в сушильном шкафу в течение 6 часов, при температуре 115°С, потеря массы 2,7%.

При термическом старении и низкотемпературной карбонизации осуществляют нагрев до температуры 340°С со скоростью от 5 до 0,33°С/мин в течение 8 часов и изотермическую выдержку при температуре 340°С в течение 2 часов.

В результате получают композитный материал, свойства которого представлены в таблице 1.

Пример 10

Пример 10 аналогичен примеру 2, за исключением того, что при перемешивании в 100 мас.ч. смеси бутадиен-нитрильного каучука с низкотемпературным каменноугольным пеком, взятой в соотношении 90:10, добавляют 200 мас.ч. измельченного искусственного графита с размером частиц D50=71 мкм, 50 мас.ч. технического углерода марки П-234, 150 мас.ч. углеродного волокна длиной 50 мм, 10 мас.ч. модифицированной алкилфенольной смолы Elaztobond Т 6000, 5 мас.ч. бутил-фенол резольной смолы Elaztobond С 650 и 1 мас.ч. 1,3 1,4-бис (терт-бутилпероксиизопропил) бензола (LUPEROX F 40 E). Бутадиен-нитрильный каучук, смешанный с низкотемпературным каменноугольным пеком, сушат в вакуумном сушильном шкафу при температуре 50°С, в течение 6 часов, потеря массы 1,4%; измельченный искусственный графит сушат в сушильном шкафу в течение 6 часов, при температуре 115°С, потеря массы 1,7%; поверхностную обработку углеродных волокон проводят в муфельной печи при температуре 300°С, в течение 40 минут в воздушной атмосфере для удаления аппрета и влаги. Вулканизацию заготовки осуществляют при температуре 120°С и давлении 2,5 МПа в течение 10 мин; Термическую обработку, приводящую к термическому старению и низкотемпературной карбонизации заготовки, осуществляют до температуры 340°С со скоростью от 10 до 0,1°С/мин в течение 8 часов; охлаждение заготовки до температуры 80°С со скоростью 0,25°С/мин в печи.

В результате получают композитный материал, свойства которого представлены в таблице 1.

Пример 11

Пример 11 аналогичен примеру 6, за исключением того, что при перемешивании в 100 мас.ч. этиленвинилацетата марки lotader 3210 добавляют 600 мас.ч. базальтовых волокон длиной 10 мм, 10 мас.ч. технического углерода марки П-234 и 2,5 мас.ч. тетрабората натрия. Для фиксации формы заготовки вместо вулканизации применяют термическую обработку при температуре 170°С в течение 6 часов.

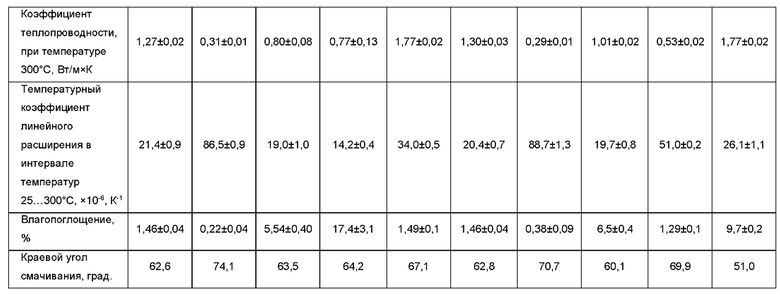

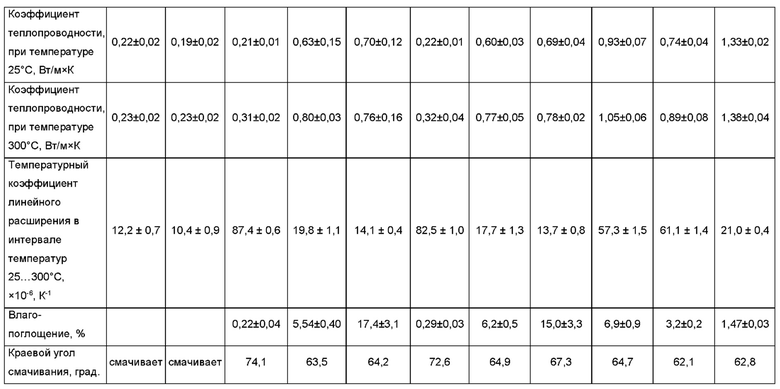

В результате получают композитный материал, свойства которого представлены в таблице 2.

Пример 12

Пример 12 аналогичен примеру 4, за исключением того, что при перемешивании в 100 мас.ч этиленвинилацетата марки lotader 3210 добавляют 1200 мас.ч. базальтовых волокон и 0,5 мас.ч. Р2О5. Для фиксации формы заготовки вместо вулканизации проводят термическую обработку при температуре 170°С в течение 6 часов.

В результате получают композитный материал, свойства которого представлены в таблице 2.

Пример 13

Пример 13 аналогичен примеру 2, за исключением того, что вместо вулканизации проводят радиационную сшивку, которую осуществляют с помощью ускорителя электронов «Электроника ЭЛУ-6» с энергией 6 МэВ, плотностью потока 1011 эл/см2×с и дозой облучения 1 Мрад.

В результате получают композитный материал, свойства которого представлены в таблице 2.

Пример 14

Пример 14 аналогичен примеру 3, за исключением того, что вместо вулканизации проводят радиационную сшивку, которую осуществляют с помощью ускорителя электронов «Электроника ЭЛУ-6» с энергией 6 МэВ, плотностью потока 1011 эл/см2×с и дозой облучения 15 Мрад.

В результате получают композитный материал, свойства которого представлены в таблице 2.

Пример 15

Пример 15 аналогичен примеру 4, за исключением того, что вместо вулканизации проводят радиационную сшивку, которую осуществляют с помощью ускорителя электронов «Электроника ЭЛУ-6» с энергией 6 МэВ, плотностью потока 1011 эл/см2×с и дозой облучения 35 Мрад.

В результате получают композитный материал, свойства которого представлены в таблице 2.

Пример 16

Пример 16 аналогичен примеру 2, за исключением того, что вместо вулканизации проводят термическую обработку при температуре 170°С.

В результате получают композитный материал, свойства которого представлены в таблице 2.

Пример 17

Пример 17 аналогичен примеру 3, за исключением того, что вместо вулканизации проводят термическую обработку при температуре 195°С.

В результате получают композитный материал, свойства которого представлены в таблице 2.

Пример 18

Пример 18 аналогичен примеру 4, за исключением того, что вместо вулканизации проводят термическую обработку при температуре 220°С.

В результате получают композитный материал, свойства которого представлены в таблице 2.

Пример 19

Пример 19 аналогичен примеру 10, за исключением того, что при перемешивании в 100 мас.ч. смеси бутадиен-нитрильного каучука с низкотемпературным каменноугольным пеком, взятой в соотношении 90:10, добавляют 100 мас.ч. технического углерода марки П-234, 300 мас.ч. полиакрилнитрильных волокон, 10 мас.ч. модифицированной алкилфенольной смолы Elaztobond Т 6000, 5 мас.ч. бутил-фенол резольной смолы Elaztobond С 650 и 2,5 мас.ч. тетрабората натрия.

В результате получают композитный материал, свойства которого представлены в таблице 2.

Пример 20

Пример 20 аналогичен примеру 10, за исключением того, что при перемешивании в 100 мас.ч. смеси бутадиен-нитрильного каучука с низкотемпературным каменноугольным пеком, взятой в соотношении 90:10, добавляют 300 мас.ч. базальтовых волокон, 20 мас.ч. модифицированной алкилфенольной смолы Elaztobond Т 6000, 5 мас.ч. бутил-фенол резольной смолы Elaztobond С 650 и 2,5 мас.ч. тетрабората натрия.

В результате получают композитный материал, свойства которого представлены в таблице 2.

Пример 21

Пример 21 аналогичен примеру 1, за исключением того, что процессы термического старения и низкотемпературной карбонизации осуществляют при динамическом перемешивании атмосферы в печи (подача потока воздуха в печь при помощи вентилятора).

В результате получают композитный материал, свойства которого представлены в таблице 2.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как оно раскрыта в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композитный материал для изготовления биполярных и монополярных пластин электрохимических ячеек и способ их изготовления | 2022 |

|

RU2795048C1 |

| Способ изготовления изделия сложной формы на основе гибридной композитной матрицы | 2017 |

|

RU2670869C1 |

| Способ повышения физико-механических и триботехнических характеристик композиционного материала на основе эластомера, армированного многостенными углеродными нанотрубками | 2022 |

|

RU2807827C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА | 2017 |

|

RU2653157C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА. | 2014 |

|

RU2603790C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕЧЕХЛА ДЛЯ ВКЛАДНОГО ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА К РАКЕТНОМУ ДВИГАТЕЛЮ И ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2557629C1 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2265630C1 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕПРЕГРАДИТЕЛЬНОГО МАТЕРИАЛА | 2002 |

|

RU2219203C2 |

| СОСТАВ АЛМАЗНОГО ИНСТРУМЕНТА | 2007 |

|

RU2358852C2 |

| Гибкий слоистый композиционный материал с высокой абляционной стойкостью | 2020 |

|

RU2754144C1 |

Изобретение относится к области технологий создания композиционных материалов, а именно к способу формирования в композиционном материале матрицы на основе подвергнутого термическому старению и низкотемпературной карбонизации полимера. Способ получения дискретно-армированного композитного материала по изобретению включает следующие этапы: сушку исходных компонентов, включающих полимер, представляющий собой этиленвинилацетат, или эластомер, представляющий собой бутадиен-нитрильный каучук или его смесь с каменноугольным пеком; функциональный наполнитель, выбранный из карбида кремния, карбида вольфрама, нитрида титана и шунгитового наполнителя или их смесей с графитом, многостенными нанотрубками и техническим углеродом, и/или усиливающий наполнитель, выбранный из углеродных волокон или базальтовых волокон, и вспомогательный компонент, представляющий собой сшивающий агент и/или агент, управляющий протеканием процессов термической деструкции, при этом указанные компоненты распределены в 100 мас.ч. полимерной или эластомерной матрицы в следующем соотношении компонентов в матрице, мас.ч.: функциональный и/или усиливающий наполнитель – 1-1200, вспомогательный компонент – 0,5-50; последующую поверхностную обработку исходных компонентов, включающую, по меньшей мере, одну операцию, выбранную из расшлихтовки, активирования поверхности, вискеризации, подшлихтовки, химической очистки, аппретирования волокнистых наполнителей, поверхностной обработки наполнителей, включающей химическую обработку поверхности с использованием щелочей, кислот, органофункциональных силанов; получение гомогенной смеси путем перемешивания исходных компонентов; формирование заготовки с использованием формовой или бесформовой технологии; вулканизацию заготовки при температуре 120-220°С и давлении 0,1-10 МПа в течение 5-60 мин или термическую обработку при температурах 170-220°С в течение 1-12 часов или радиационное облучение с дозой облучения 1-35 Мрад; термическую обработку заготовки в среде инертного газа или воздуха, включающую нагрев заготовки до температуры 280-550°С со скоростью 0,01-10°С/мин; охлаждение заготовки до комнатной температуры, при этом до температуры 80°С заготовку охлаждают со скоростью 0,001-2,5°С/мин. Полученные композиционные материалы могут заменять традиционные теплостойкие полимерные материалы и композиты при производстве узлов и деталей машин и приборов, применяться в насосном оборудовании, для изготовления деталей узлов трения, в качестве материалов для химического оборудования, в электродных блоках электрохимических ячеек, в радиаторах электронных устройств. 6 з.п. ф-лы, 2 ил., 2 табл.

1. Способ получения дискретно-армированного композитного материала, включающий следующие этапы:

a) сушку исходных компонентов, включающих полимер, представляющий собой этиленвинилацетат, или эластомер, представляющий собой бутадиен-нитрильный каучук или его смесь с каменноугольным пеком; функциональный наполнитель, выбранный из карбида кремния, карбида вольфрама, нитрида титана и шунгитового наполнителя или их смесей с графитом, многостенными нанотрубками и техническим углеродом, и/или усиливающий наполнитель, выбранный из углеродных волокон или базальтовых волокон, и вспомогательный компонент, представляющий собой сшивающий агент и/или агент, управляющий протеканием процессов термической деструкции, при этом указанные компоненты распределены в 100 мас.ч. полимерной или эластомерной матрицы при следующем соотношении компонентов в матрице, мас.ч.:

b) поверхностную обработку исходных компонентов, включающую, по меньшей мере, одну операцию, выбранную из расшлихтовки, активирования поверхности, вискеризации, подшлихтовки, химической очистки, аппретирования волокнистых наполнителей, поверхностной обработки наполнителей, включающей химическую обработку поверхности с использованием щелочей, кислот, органофункциональных силанов;

c) получение гомогенной смеси путем перемешивания исходных компонентов;

d) формирование заготовки с использованием формовой или бесформовой технологии;

e) вулканизацию заготовки при температуре 120-220°С и давлении 0,1-10 МПа в течение 5-60 мин или термическую обработку при температурах 170-220°С в течение 1-12 часов или радиационное облучение с дозой облучения 1-35 Мрад;

f) термическую обработку заготовки в среде инертного газа или воздуха, включающую нагрев заготовки до температуры 280-550°С со скоростью 0,01-10°С/мин;

g) охлаждение заготовки до комнатной температуры, при этом до температуры 80°С заготовку охлаждают со скоростью 0,001-2,5°С/мин;

2. Способ по п.1, отличающийся тем, что на этапе а) осуществляют вакуумную сушку.

3. Способ по п.1, отличающийся тем, что на этапе f) дополнительно осуществляют одну или более изотермическую выдержку при температуре 240-500°С в течение 0,5-100 часов.

4. Способ по п.1, отличающийся тем, что этап f) осуществляют в свободном, не нагруженном состоянии заготовки.

5. Способ по п.1, отличающийся тем, что этап f) осуществляют при приложенном к заготовке давлении от 0,1 до 10 МПа.

6. Способ по п.1, отличающийся тем, что этап f) осуществляют в проточной газовой атмосфере инертного газа с подачей от 0,01 до 50 мл/мин на 1 г композитного материала.

7. Способ по п.1, отличающийся тем, что этап f) осуществляют в проточной газовой атмосфере инертного газа с подачей от 0,01 до 50 мл/мин на 1 г композитного материала при динамическом перемешивании атмосферы в печи.

| Способ изготовления изделия сложной формы на основе гибридной композитной матрицы | 2017 |

|

RU2670869C1 |

| IN 331700 B, 11.02.2020 | |||

| Stepashkin A.A | |||

| et al., Polymers 2020, 12, 2669, 12.11.2020 | |||

| Chukov D.I | |||

| et al., Materials and Design 156 (2018) 22-31, 19.06.2018 | |||

| Stepashkin A.A | |||

| et al., Micro & Nano Letters, 2018, vol.13, Iss | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Ruban E | |||

| et al., Materials Today Communications 26 (2021) 101967, 14.12.2020. | |||

Авторы

Даты

2023-04-24—Публикация

2021-11-01—Подача