ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к электрохимической промышленности, в частности, к способу изготовления биполярных и монополярных пластин для электрохимических ячеек из высоконаполненных полимерных композитных материалов.

УРОВЕНЬ ТЕХНИКИ

Известен способ получения пластин электрохимических ячеек (топливных элементов), раскрытый в RU 2333575 С1, опубл. 10.09.2008. Способ включает включает изготовление слоя основы и нанесение на нее углеродных слоев и сборку пакета слоев. При этом на слой основы укладывают промежуточный слой из смеси порошка низкоплотного графита и 0,5-2,0 мас. % политетрафторэтилена (ПТФЭ), поверх которого укладывают лист, экструдированный из смеси порошка беспористого графита и 10-20 мас. % ПТФЭ, и нагревают пакет до температуры 120-170°С при давлении 200-300 кг/см2.

Недостатком раскрытого выше технического решения является низкая прочность и межслоевая прочность формируемого пакета, обусловленная низкими температурами прессования и малым содержанием полимерного связующего в промежуточном слое, а также нестабильность электрических свойств, обусловленная неоднородностью структуры материала.

Кроме того, из уровня техники известен способ получения пластин электрохимических ячеек (топливных элементов), раскрытый в RU 2316851 С2, опубл. 10.02.2008, прототип. Способ включает создание структуры, содержащей электропроводные карбонизированные или графитизированные армирующие волокна, затем механически ориентируют указанные волокна посредством иглопробивания в первом направлении, соответствующем предпочтительным токопроводящим каналам для увеличения электропроводности изделия в указанном первом направлении, в котором карбонизированные или графитизированные армирующие волокна представляет собой пористую структуру, насыщенную термопластичным полимером, в результате чего образуется матрица определенной толщины, при этом указанное первое направление параллельно указанной толщине.

Недостатком раскрытого выше технического решения является повреждение формируемого пакета и снижение его электропроводности в направлении перпендикулярном направлению пробивки, искажения структуры укладки функционального волокнистого наполнителя в целом, что приводит к большой неоднородности электрических свойств материала.

Также к недостаткам обоих раскрытых выше технических решений относится то, что используемая в них полимерная матрица не является электропроводящей.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Технической задачей, решаемой в заявленном изобретении, является способ изготовления биполярных и монополярных пластин для электрохимических ячеек из высоконаполненных полимерных композитных материалов, обладающих высокой технологичностью изготовления, высокими физико-механическими свойствами, химической стойкостью, повышенной электрической проводимостью.

Техническим результатом, на достижение которого направлено настоящее изобретение, является получение биполярных и монополярных пластин электрохимических ячеек из материалов, способных заменять высокоплотные искусственные графиты и наполненные полимерные материалы на основе фторопластов и фторполимеров, применяемые в электрохимических ячейках, изготовление биполярных и монополярных пластин электрохимических ячеек из высоконаполненных полимерных композитных материалов, обладающих улучшенными эксплуатационными характеристиками, такими как: прочность на разрыв до 60 МПа, прочность на сжатие до 150 МПа, химическая стойкость в кислотах и щелочах, электролитах в пределах рН 1-14, - изменение массы за 45 суток не более 1%, электропроводность до 50 См/см, теплопроводность до 15 Вт/(м×К), эксплуатационная теплостойкость до 300°С, общая пористость 2-30%, в том числе открытая пористость менее 1%.

Указанный технический результат достигается за счет того, что композитный материал для изготовления биполярных и монополярных пластин электрохимических ячеек содержит матрицу из эластомера, подвергнутого термическому старению и низкотемпературной карбонизации, и распределенные в указанной матрице функциональный наполнитель и вспомогательный компонент, при следующем соотношении распределенных в 100 мас. ч. полимерной матрицы компонентов, мас. ч:

В качестве эластомера используют по крайней мере один эластомер, выбранный из группы: бутадиен-нитрильные, бутадиен-стирольные каучуки.

В качестве функционального наполнителя используют по крайней мере один компонент, выбранный из группы: углеродные или другие неорганические электропроводящие наполнители, выбранные из группы: дискретные частицы - нитрид бора, карбид бора, высокопрочное или высокомодульное углеродное волокно, углеродные нанотрубки, искусственный измельченный графит, естественный графит, терморасширенный интеркалированный графит, графен, фуллерены, технический углерод, мезофазный углерод.

В качестве вспомогательного компонента используют по крайней мере один компонент, выбранный из группы: сшивающие агенты, выбранные из группы: органические пероксиды - пероксида дикумила, пероксида бензоила; вулканизующие смолы - октил-фенол резольные смолы, бутил-фенол резольные смолы, октил-фенол резольные смолы, модифицированные бромом.

В качестве вспомогательного компонента дополнительно используют по крайней мере один агент, управляющий протеканием процессов термической деструкции эластомерной матрицы, выбранный из группы: тетраборат натрия, оксид фосфора (V), оксид бора (III).

Полимерная матрица дополнительно содержит по крайней мере один компонент, выбранный из группы: фенолформальдегидные смолы, нефтяные и каменноугольные пеки, в количестве от 0,1 до 50 мас. % от массы полимерной матрицы.

Указанный технический результат достигается за счет того, что способ изготовления биполярных и монополярных пластин электрохимических ячеек из композиционного полимерного материала включает следующие этапы:

a) подготовка исходных компонентов;

b) получение гомогенной эластомерной смеси путем последовательного добавления в эластомерную матрицу указанных функциональных наполнителей и вспомогательных компонентов и последующего перемешивания и гомогенизации;

c) формирование заготовки с использованием формовой или бесформовой технологии и последующая вулканизация заготовки при температуре 120-220°С и давлении 0,1-10 МПа или формирование заготовки при температуре 120-220°С и давлении 0,1-10 МПа с использованием формовой или бесформовой технологии, обеспечивающее одновременное формование и вулканизацию заготовки;

d) термическая обработка заготовки в регулируемой газовой среде, включающая нагрев заготовки до температуры 320-360°С, в течение 6-24 часов;

e) охлаждение заготовки до комнатной температуры, при этом до температуры 80°С заготовку охлаждают со скоростью 0,001-2,5°С/мин.

На этапе b) в полимерную матрицу дополнительно вводят фенолформальдегидные смолы, и/или нефтяные и/или каменноугольные пеки.

Между этапами с) и d) при необходимости осуществляют механическую обработку заготовки.

На этапе d) нагрев до температуры 200°С осуществляют со скоростью 0,5-2°С/мин, до температуры из диапазона 200-320°С со скоростью 0,05-0,6°С/мин, до температуры из диапазона 320-360°С со скоростью 0,03-0,25°С/мин.

На этапе d) дополнительно осуществляют по крайней мере одну изотермическую выдержку при температуре 320-360°С в течение 0,5-6 часов.

Этап d) осуществляют в свободном, ненагруженном состоянии заготовки.

Этап d) осуществляют при приложенном к заготовке давлении от 0,1 до 10 МПа.

Этап d) осуществляют в проточной газовой атмосфере инертного газа с подачей от 0,01 до 50 мл/мин на 1 г композитного материала.

Этап d) осуществляют в проточной газовой атмосфере инертного газа с подачей от 0,01 до 50 мл/мин на 1 г композитного материала при динамическом перемешивании атмосферы в печи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

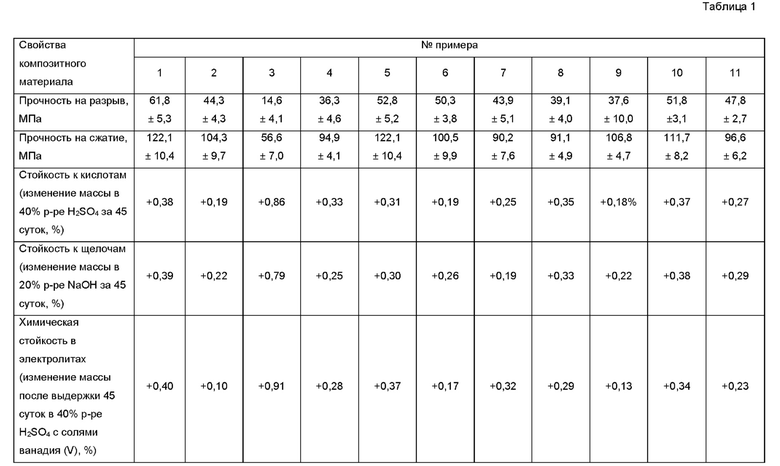

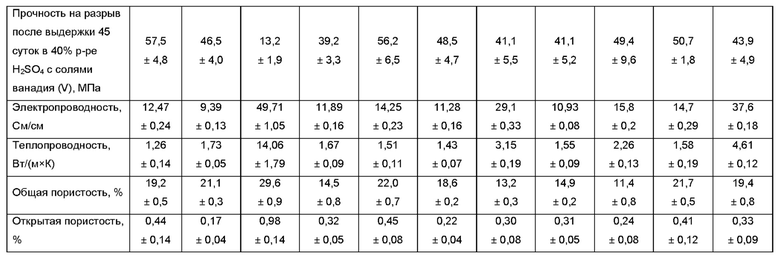

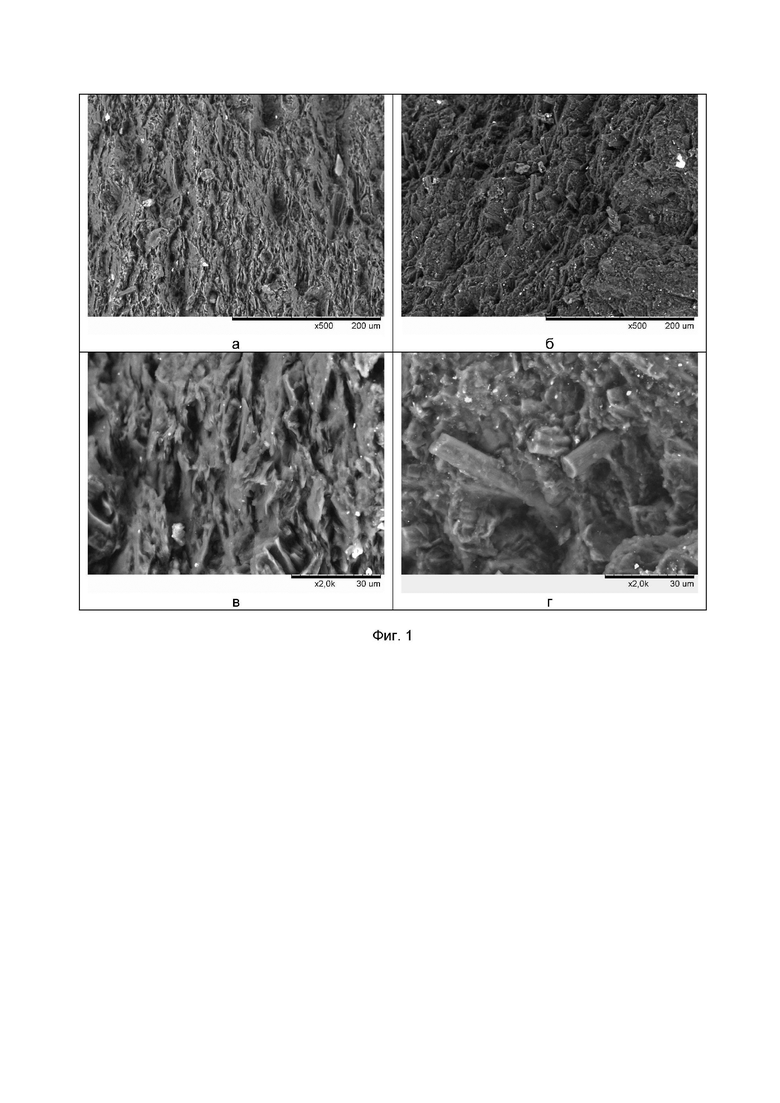

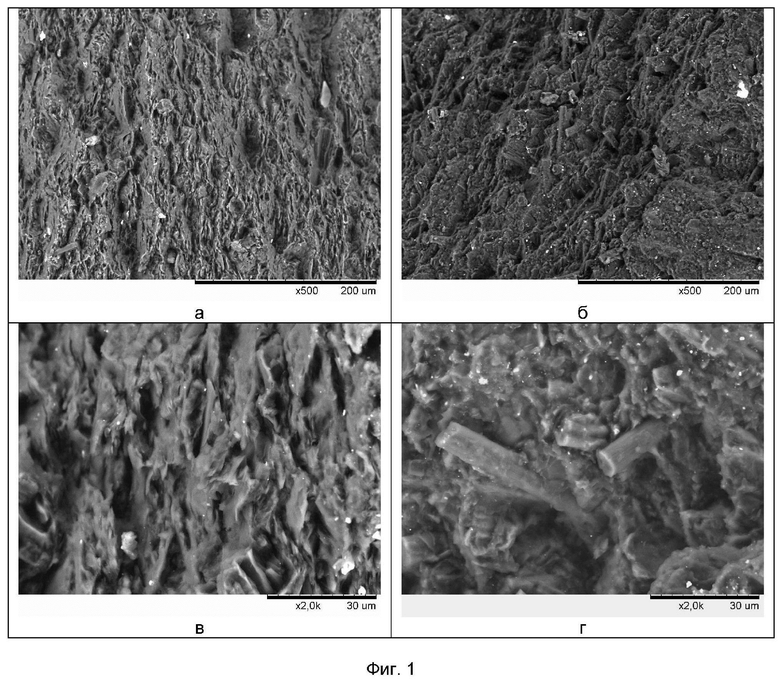

Фиг. 1 - Микроструктура предлагаемых композиционных материалов: а, в -композиционный материал ЭК-ТЭ-1; б, г - композиционный материал ЭК-ТЭ-3.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Заявленный композитный материал для изготовления биполярных и монополярных пластин электрохимических ячеек содержит матрицу из эластомера, подвергнутого термическому старению и низкотемпературной карбонизации, и распределенные в указанной матрице функциональный наполнитель и вспомогательный компонент, при следующем соотношении распределенных в 100 мас. ч. полимерной матрицы компонентов, мас. ч:

В качестве эластомера используют по крайней мере один эластомер, выбранный из группы: бутадиен-нитрильные, бутадиен-стирольные каучуки.

В качестве функционального наполнителя используют по крайней мере один компонент, выбранный из группы: высокопрочное или высокомодульное углеродное волокно длиной 0,01-100 мм; углеродные нанотрубки длиной от 10 нм до 5 мм, дискретные частицы с размером частиц от 10 нм до 0,5 мм, выбранные из группы: нитрид бора, карбид бора, искусственный измельченный графит, естественный графит, терморасширенный интеркалированный графит, графен, фуллерены, технический углерод, мезофазный углерод.

В качестве вспомогательного компонента используют по крайней мере один компонент, выбранный из группы: сшивающие агенты, выбранные из группы: органические пероксиды - пероксида дикумила, пероксида бензоила; вулканизующие смолы - октил-фенол резольные смолы, бутил-фенол резольные смолы, октил-фенол резольные смолы, модифицированные бромом.

В качестве вспомогательного компонента дополнительно используют по крайней мере один агент, управляющий протеканием процессов термической деструкции эластомерной матрицы, выбранный из группы: тетраборат натрия, оксид фосфора (V), оксид бора (III).

Полимерная матрица дополнительно содержит по крайней мере один компонент выбранный из группы: фенолформальдегидные смолы, нефтяные и каменноугольные пеки, в количестве от 0,1 до 50 мас. % от массы полимерной матрицы.

Способ изготовления биполярных и монополярных пластин электрохимических ячеек из раскрытого выше композитного материала включает следующие этапы.

На первом этапе осуществляют подготовку исходных компонентов, которая включает:

- удаление аппрета или замасливателя с поверхности углеродного волокна при нагреве волокна в термической камере при температуре 350-400°С в течение 10-15 минут в атмосфере воздуха с целью повышения адгезионного взаимодействия между волокном и матрицей;

- удаление из искусственного графита фракции с размерами частиц более 200 мкм с использованием стандартного технологического оборудования (ситовой рассев, классификаторы) с целью повышения однородности смеси;

- сушка функционального наполнителя и вспомогательного компонента при температуре 50-120°С в течение 4-8 часов. Процесс сушки завершается за 30 минут до начала использования материалов для производства смеси.

После подготовки исходных компонентов осуществляют получение гомогенной эластомерной смеси путем последовательного введения в полимерную матрицу функционального наполнителя и вспомогательного компонента, с последующим перемешиванием полимерной матрицы с введенными в нее компонентами с использованием стандартных устройств: вальцы, резиносмесители закрытого типа, интермиксы и др.

После получения гомогенной смеси осуществляют формирование заготовки с использованием формовой или бесформовой технологии с последующей вулканизацией заготовки при температуре 120-220°С и давлении 0,1-10 МПа или формирование заготовки при температуре 120-220°С и давлении 0,1-10 МПа с использованием формовой или бесформовой технологии, обеспечивающее одновременное формование и вулканизацию заготовки.

При формовой технологии формование заготовки осуществляется в форме, например при помощи литья полученной гомогенной смеси в форму. При бесформенной технологии форма изделию придается за счет мундштука экструдера, через который выходит сформованное изделие требуемой формы и в дальнейшем режется на необходимую длину.

После фиксации формы осуществляют финальную термическую обработку заготовки в регулируемой газовой среде (аргон, азот, воздух и др.), включающую нагрев заготовки до температуры 320-360°С в течение 6-24 часов и приводящую к процессам термического старения и низкотемпературной карбонизации заготовки. Для реализации финальной термической обработки используются стандартные печи с регулируемой газовой атмосферой, оснащенные системами управления, обеспечивающими проведение нагрева с заданными скоростями в течение установленного времени и обеспечивающими заданную равномерность теплового поля внутри печи. Термическая обработка проводится с целью формирования окончательной структуры и свойств материала изделий. Нагрев осуществляется в проточной газовой атмосфере с целью удаления из зоны реакции газообразных продуктов пиролиза, в качестве газов для создания проточной атмосферы может использоваться аргон, азот, воздух и др.

На последнем этапе осуществляют охлаждение готового изделия до комнатной температуры, при этом до температуры 80°С изделие охлаждают со скоростью 0,001 -2,5°С/мин. В результате получают конечный продукт - готовое изделие из заявленного композитного материала, которое может подвергаться механической обработке для придания окончательной геометрии, с последующим проведением контроля качества. Охлаждение осуществляют известными способами, например вместе с печью, в которой происходит термообработка, или на воздухе после выхода из печи, или в отдельном устройстве для охлаждения.

Между этапами вулканизации и окончательной термической обработки при необходимости осуществляют механическую обработку заготовки: фрезерование до заданного профиля каналов проточного поля, сверление проточных каналов и др.

При получении гомогенной смеси в полимерную матрицу дополнительно вводят фенолформальдегидные смолы, и/или нефтяные и/или каменноугольные пеки.

Нагрев на этапе окончательной термической обработки осуществляют следующим образом: до температуры 200°С со скоростью 0,5-2°С/мин, до температуры из диапазона 200-320°С со скоростью 0,05-0,6°С/мин, до температуры из диапазона 320-360°С со скоростью 0,03-0,25°С/мин.

На этапе окончательной термической обработки дополнительно может быть выполнена по крайней мере одна изотермическая выдержка при температуре 320-360°С в течение 0,5-6 часов.

Термическую обработку осуществляют в свободном, ненагруженном состоянии заготовки.

Термическую обработку осуществляют при приложенном к заготовке давлении от 0,1 до 10 МПа.

Термическую обработку осуществляют в проточной газовой атмосфере инертного газа с подачей от 0,01 до 50 мл/мин на 1 г композитного материала.

Термическую обработку осуществляют в проточной газовой атмосфере инертного газа с подачей от 0,01 до 50 мл/мин на 1 г композитного материала при динамическом перемешивании атмосферы в печи.

Пример 1

Для изготовления биполярной и монополярной пластин электрохимических ячеек из композиционного материала в качестве исходных компонентов применяют бутадиен-нитрильный каучук, измельченный искусственный графит с гранулометрическим составом D10 = 18 мкм, D50 = 43 мкм, D90 = 86 мкм и пероксид дикумила.

Бутадиен-нитрильный каучук сушат в вакуумном сушильном шкафу при температуре 50°С, в течение 6 часов, потеря массы 0,7%.

Графит искусственный измельченный сушат в сушильном шкафу в течение 6 часов при температуре 115°С, потеря массы 1,2-1,7%.

После сушки исходных компонентов осуществляют получение гомогенной смеси. Для этого в резиносмесительные вальцы добавляют 100 массовых частей бутадиен-нитрильного каучука, а затем последовательно добавляют от содержания указанного каучука 300 массовых частей измельченного искусственного графита, 1 массовую часть пероксида дикумила и осуществляют перемешивание исходных компонентов при отношении скоростей валов 1:1,25 в течение 40 минут.

Затем осуществляют формование заготовки в виде пластин 210x290x5 мм, для этого гомогенную смесь закладывают в стальную оснастку и осуществляют вулканизацию эластомерных заготовок в стальной оснастке при температуре 170°С в течение 5 минут, на вулканизационном прессе при постоянном усилии смыкания прессформы 5 МПа.

Полученные пластины подвергают термической обработке в инертной атмосфере (в среде аргона) при нагреве от комнатной температуры до температуры 200°С со скоростью 2,0°С/мин, до температуры 320°С со скоростью 0,33°С/мин, до температуры 340°С со скоростью 0,133°С/мин в муфельной печи озоления. Термическая обработка приводит к термическому старению и низкотемпературной карбонизации заготовки.

Далее осуществляют охлаждение термообработанной заготовки до температуры 80°С со скоростью 0,5°С/мин в печи, а затем выгружают ее из печи и охлаждают до комнатной температуры на воздухе.

В результате получают биполярную или монополярную пластины из композитного материала, свойства которого представлены в таблице 1.

Пример 2

Пример 2 аналогичен примеру 1, за исключением того, что при перемешивании в 100 мас. ч. бутадиен-нитрильного каучука добавляют 300 массовых частей измельченного искусственного графита, 50 массовых частей высокопрочного углеродного волокна, 10 массовых частей бутил-фенол резольной смолы Elaztobond С 650. Вулканизацию заготовки осуществляют при температуре 170°С и давлении 7 МПа в течение 30 минут; термическую обработку, приводящую к термическому старению и низкотемпературной карбонизации заготовки, осуществляют от комнатной температуры до температуры 200°С со скоростью 1,5°С/мин, до температуры 320°С со скоростью 0,33°С/мин, до температуры 340°С со скоростью 0,111°С/мин; охлаждение заготовки до температуры 80°С со скоростью 0,25°С/мин в печи.

В результате получают биполярную или монополярную пластины из композитного материала, свойства которого представлены в таблице 1.

Пример 3

Пример 3 аналогичен примеру 1, за исключением того, что при перемешивании в 100 мас. ч. бутадиен-нитрильного каучука добавляют 600 массовых частей измельченного искусственного графита, 15 мас. ч. модифицированной алкилфенольной смолы Elaztobond Т 6000, 5 мас. ч. бутил-фенол резольной смолы Elaztobond С 650. Вулканизацию заготовки осуществляют при температуре 200°С и давлении 10 МПа в течение 60 минут; термическую обработку, приводящую к термическому старению и низкотемпературной карбонизации заготовки, от комнатной температуры до температуры 200°С со скоростью 1,0°С/мин, до температуры 320°С со скоростью 0,152°С/мин, до температуры 360°С со скоростью 0,067°С/мин; охлаждение заготовки до температуры 80°С со скоростью 0,25°С/мин в печи.

В результате получают биполярную или монополярную пластины из композитного материала, свойства которого представлены в таблице 1.

Пример 4

Пример 4 аналогичен примеру 1, за исключением того, что при перемешивании в 100 мас. ч. бутадиен-нитрильного каучука добавляют 250 массовых частей измельченного искусственного графита, 50 массовых частей технического углерода П234, 1 массовую часть пероксида дикумила. Окончательную термическую обработку осуществляют в разбавленной воздушной атмосфере с дополнительной подачей аргона 40 мл/мин на 1 г композитного материала.

В результате получают биполярную или монополярную пластины из композитного материала, свойства которого представлены в таблице 1.

Пример 5

Пример 5 аналогичен примеру 2, за исключением того, что при изготовлении гомогенной смеси используют полимерную матрицу в виде бутадиен-стирольного каучука СКС 30 АРК.

В результате получают биполярную и монополярную пластины из композитного материала, свойства которого представлены в таблице 1.

Пример 6

Пример 6 аналогичен примеру 2, за исключением того, что при перемешивании в 100 мас. ч. бутадиен-нитрильного каучука добавляют 250 массовых частей измельченного искусственного графита, 50 массовых частей технического углерода П-234, 50 массовых частей углеродного волокна, 2 массовые части пероксида дикумила.

В результате получают биполярную или монополярную пластины из композитного материала, свойства которого представлены в таблице 1.

Пример 7

Пример 7 аналогичен примеру 3, за исключением того, что при перемешивании в 100 мас. ч. бутадиен-нитрильного каучука добавляют 340 массовых частей измельченного искусственного графита, 50 массовых частей технического углерода П-234, 10 массовых частей графена, 5 мас. ч. бутил-фенол резольной смолы Elaztobond С 650.

В результате получают биполярную или монополярную пластины из композитного материала, свойства которого представлены в таблице 1.

Пример 8

Пример 8 аналогичен примеру 2, за исключением того, что при перемешивании в 100 мас. ч. бутадиен-нитрильного каучука добавляют 250 массовых частей измельченного искусственного графита, 50 массовых частей технического углерода П-234, 5 массовых частей октил-фенол резольной смолы SP 1045 Н.

В результате получают биполярную или монополярную пластины из композитного материала, свойства которого представлены в таблице 1.

Пример 9

Пример 9 аналогичен примеру 2, за исключением того, что при изготовлении гомогенной смеси используют полимерную матрицу в виде бутадиен-стирольного каучука, в которую дополнительно введено 25 мас. % фенолформальдегидной смолы.

В результате получают биполярную или монополярную пластины из композитного материала, свойства которого представлены в таблице 1.

Пример 10

Пример 10 аналогичен примеру 2, за исключением того, что окончательную термическую обработку осуществляют в разбавленной воздушной атмосфере с дополнительной подачей аргона 40 мл/мин на 1 г композитного материала при динамическом перемешивании атмосферы в печи (подача потока воздуха в печь при помощи вентилятора).

В результате получают биполярную или монополярную пластины из композитного материала, свойства которого представлены в таблице 1.

Пример 11

Пример 11 аналогичен примеру 2, за исключением того, что вулканизацию осуществляют при приложенном к заготовке давлении 5 МПа, в качестве вспомогательного компонента дополнительно используется 1 массовая часть В2О3.

В результате получают биполярную или монополярную пластины из композитного материала, свойства которого представлены в таблице 1.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как оно раскрыто в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дискретно-армированного композитного материала | 2021 |

|

RU2794758C1 |

| Способ изготовления изделия сложной формы на основе гибридной композитной матрицы | 2017 |

|

RU2670869C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2022977C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА | 2017 |

|

RU2653157C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА. | 2014 |

|

RU2603790C2 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕПРЕГРАДИТЕЛЬНОГО МАТЕРИАЛА | 2002 |

|

RU2219203C2 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2265630C1 |

| СОСТАВ КОМПОЗИЦИОННОЙ РЕЗИНО-ПОЛИМЕРНОЙ СМЕСИ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2017 |

|

RU2685204C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕЧЕХЛА ДЛЯ ВКЛАДНОГО ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА К РАКЕТНОМУ ДВИГАТЕЛЮ И ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2557629C1 |

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2101305C1 |

Изобретение относится к электрохимической промышленности, в частности к способу изготовления биполярных и монополярных пластин для электрохимических ячеек из высоконаполненных полимерных композитных материалов. Техническим результатом является получение биполярных и монополярных пластин электрохимических ячеек из высоконаполненных полимерных композитных материалов, обладающих улучшенными эксплуатационными характеристиками, такими как: прочность на разрыв до 60 МПа, прочность на сжатие до 150 МПа, химическая стойкость в кислотах и щелочах, электролитах в пределах рН 1-14, изменение массы за 45 суток не более 1%, электропроводность до 50 См/см, теплопроводность до 15 Вт/(м×К), эксплуатационная теплостойкость до 300°С, общая пористость 2-30%, в том числе открытая пористость менее 1%. Композитный материал для изготовления биполярных и монополярных пластин электрохимических ячеек содержит полимерную матрицу из эластомера и распределенные в полимерной матрице функциональный наполнитель и вспомогательный компонент при следующем соотношении распределенных в 100 мас. ч. полимерной матрицы компонентов, мас. ч: функциональный наполнитель – 100-600; вспомогательный компонент – 0,5-20. 2 н. и 13 з.п. ф-лы, 1 ил., 2 табл., 11 пр.

1. Композитный материал для изготовления биполярных и монополярных пластин электрохимических ячеек, содержащий матрицу из эластомера, подвергнутого термическому старению и низкотемпературной карбонизации, и распределенные в указанной матрице функциональный наполнитель и вспомогательный компонент при следующем соотношении распределенных в 100 мас. ч. полимерной матрицы компонентов, мас. ч:

2. Композитный материал по п. 1, отличающийся тем, что в качестве эластомера используют по крайней мере один эластомер, выбранный из группы: бутадиен-нитрильные, бутадиен-стирольные каучуки.

3. Композитный материал по п. 1, отличающийся тем, что в качестве функционального наполнителя используют по крайней мере один компонент, выбранный из группы: высокопрочное или высокомодульное углеродное волокно, углеродные нанотрубки; дискретные частицы, выбранные из группы: нитрид бора, карбид бора, искусственный измельченный графит, естественный графит, терморасширенный интеркалированный графит, графен, фуллерены, технический углерод, мезофазный углерод.

4. Композитный материал по п. 1, отличающийся тем, что в качестве вспомогательного компонента используют по крайней мере один компонент, выбранный из группы: сшивающие агенты, выбранные из группы: органические пероксиды - пероксида дикумила, пероксида бензоила; вулканизующие смолы - октил-фенол резольные смолы, бутил-фенол резольные смолы, октил-фенол резольные смолы, модифицированные бромом.

5. Композитный материал по п. 4, отличающийся тем, что в качестве вспомогательного компонента дополнительно используют по крайней мере один агент, управляющий протеканием процессов термической деструкции эластомерной матрицы, выбранный из группы: тетраборат натрия, оксид фосфора (V), оксид бора (III).

6. Композитный материал по п. 1, отличающийся тем, что полимерная матрица дополнительно содержит по крайней мере один компонент, выбранный из группы: фенолформальдегидные смолы, нефтяные и каменноугольные пеки, в количестве от 0,1 до 50 мас. % от массы полимерной матрицы.

7. Способ изготовления биполярных и монополярных пластин электрохимических ячеек из композитного материала по любому из пп. 1-6, включающий следующие этапы:

а) подготовка исходных компонентов;

b) получение гомогенной эластомерной смеси путем последовательного добавления в эластомерную матрицу указанных функциональных наполнителей и вспомогательных компонентов и последующего перемешивания;

c) формирование заготовки с использованием формовой или бесформовой технологии и последующая вулканизация заготовки при температуре 120-220°С и давлении 0,1-10 МПа или формирование заготовки при температуре 120-220°С и давлении 0,1-10 МПа с использованием формовой или бесформовой технологии, обеспечивающее одновременное формование и вулканизацию заготовки;

d) термическая обработка заготовки в регулируемой газовой среде, включающая нагрев заготовки до температуры 320-360°С, в течение 6-24 часов;

e) охлаждение заготовки до комнатной температуры, при этом до температуры 80°С заготовку охлаждают со скоростью 0,001-2,5°С/мин.

8. Способ по п. 7, отличающийся тем, что между этапами с) и d) осуществляют механическую обработку заготовки.

9. Способ по п. 7, отличающийся тем, что на этапе b) в полимерную матрицу дополнительно вводят фенолформальдегидные смолы и/или нефтяные и/или каменноугольные пеки.

10. Способ по п. 7, отличающийся тем, что на этапе d) нагрев до температуры 200°С осуществляют со скоростью 0,5-2°С/мин, до температуры из диапазона 200-320°С со скоростью 0,05-0,6°С/мин, до температуры из диапазона 320-360°С со скоростью 0,03-0,25°С/мин.

11. Способ по п. 7, отличающийся тем, что на этапе d) дополнительно осуществляют по крайней мере одну изотермическую выдержку при температуре 320-360°С в течение 0,5-6 часов.

12. Способ по п. 7, отличающийся тем, что этап d) осуществляют в свободном, ненагруженном состоянии заготовки.

13. Способ по п. 7, отличающийся тем, что этап d) осуществляют при приложенном к заготовке давлении от 0,1 до 10 МПа.

14. Способ по п. 7, отличающийся тем, что этап d) осуществляют в проточной газовой атмосфере инертного газа с подачей от 0,01 до 50 мл/мин на 1 г композитного материала.

15. Способ по п. 7, отличающийся тем, что этап d) осуществляют в проточной газовой атмосфере инертного газа с подачей от 0,01 до 50 мл/мин на 1 г композитного материала при динамическом перемешивании атмосферы в печи.

| US 6511768 B1, 28.01.2003 | |||

| БИПОЛЯРНЫЕ ПЛАСТМАССОВЫЕ ПЛАСТИНЫ, АРМИРОВАННЫЕ УГЛЕРОДНЫМ ВОЛОКНОМ, С НЕПРЕРЫВНЫМИ ТОКОПРОВОДЯЩИМИ КАНАЛАМИ | 2003 |

|

RU2316851C2 |

| БИПОЛЯРНАЯ ПЛАСТИНА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2333575C1 |

| US 2008268297 A1, 30.10.2008 | |||

| Чертежная головка | 1982 |

|

SU1050915A1 |

Авторы

Даты

2023-04-28—Публикация

2022-03-28—Подача