ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к способу производства листа электротехнической стали с ориентированной зеренной структурой.

УРОВЕНЬ ТЕХНИКИ

[0002]

В листе электротехнической стали с ориентированной зеренной структурой кристаллические зерна, накопленные в ориентации {110} <001> (такие кристаллические зерна также называются зернами с ориентацией Госса), сильно выровнены, и стальной лист содержит Si в количестве приблизительно 7 мас.% или меньше. Управление кристаллической ориентацией при производстве таких листов электротехнической стали с ориентированной зеренной структурой достигается за счет использования явления катастрофического роста зерен, называемого вторичной рекристаллизацией.

[0003]

Один способ управления этой вторичной рекристаллизацией в промышленном отношении заключается в полном растворении ингибитора во время нагревания стального сляба перед горячей прокаткой, а затем в его тонкодисперсном выделении на стадиях горячей прокатки и последующего отжига в горячем состоянии. В этом способе стальной сляб необходимо нагреть до температуры от 1350 до 1400°C, чтобы полностью растворить ингибитор во время нагрева стального сляба перед горячей прокаткой. Однако, поскольку эта температура нагрева примерно на 200°С выше, чем температура нагрева для производства обычной стали, возникает проблема, заключающаяся в том, что требуется нагревательная печь, предназначенная для производства листов электротехнической стали с ориентированной зеренной структурой. Кроме того, поскольку стальной сляб необходимо нагревать до очень высокой температуры, возникает проблема, связанная, например, с увеличением количества расплавленной окалины.

[0004]

Поэтому ведутся исследования и разработки по технологии нагрева стальных слябов при низких температурах перед горячей прокаткой. В качестве такой технологии, например, Патентный документ 1 раскрывает способ использования в качестве ингибитора (Al, Si)N, образующегося при обработке азотирования. Кроме того, Патентный документ 2 раскрывает в качестве конкретного способа обработки азотирования способ изготовления стального листа после обезуглероживания в форме полосы и его азотирования. Непатентный документ 1 раскрывает поведение нитрида при азотировании стального листа в форме полосы.

[0005]

Здесь в технологии нагрева стального сляба при низкой температуре перед горячей прокаткой регулирование первично рекристаллизованной текстуры зерна во время обезуглероживающего отжига имеет важное значение для управления вторичной рекристаллизацией. Однако, в этой технологии ингибитор может не образовываться в достаточной степени во время обезуглероживающего отжига. В этом случае, согласно Патентному документу 3, коэффициент вариации распределения размера частиц первично рекристаллизованной текстуры зерна превышает 0,6. Следовательно, первично рекристаллизованная текстура зерна становится неоднородной. В результате возникает проблема, заключающаяся в том, что вторично рекристаллизованная зернистая структура становится неоднородной и нестабильной.

[0006]

Поэтому с энтузиазмом проводятся исследования первично рекристаллизованной текстуры зерна, которая является фактором, регулирующим вторичную рекристаллизацию. В таких исследованиях было обнаружено, что зерна с ориентацией {411} в первично рекристаллизованной текстуре зерна влияют на предпочтительный рост вторично рекристаллизованных зерен {110} <001>. Например, в Патентном документе 4 раскрыты способы улучшения ингибиторов, в которых соотношение I {111} / I {411} первично рекристаллизованной текстуры зерна после обезуглероживающего отжига доводится до 3,0 или меньше, а затем стальной лист подвергается обработке азотирования. Патентный документ 4 раскрывает, что лист электротехнической стали с ориентированной зеренной структурой, имеющий высокую плотность магнитного потока, может быть промышленно и стабильно изготовлен путем улучшения ингибитора. Здесь I {111} и I {411} представляют собой доли зерен, плоскости {111} и {411} которых параллельны поверхности листа, соответственно, и представляют собой значения интенсивности дифракции, которые измеряются с помощью рентгеновской дифракции на толщине листа 1/10 слоя.

[0007]

После этого, в то время как исследования в области первично рекристаллизованной текстуры зерна были продвинуты, было обнаружено, что регулирование температуры нагрева во время обезуглероживающего отжига является эффективным методом управления зернистой структурой после первичной рекристаллизации. Например, в методике, раскрытой в Патентном документе 5, на стадии нагревания (процесс повышения температуры) для стадии обезуглероживающего отжига температура стального листа достигает достигаемой температуры в диапазоне 750-900°C от температуры на входе 600°C или ниже путем быстрого нагрева стального листа со скоростью нагревания 40°C/с или выше. В результате отношение I {111}/I {411} поддерживается на уровне 3 или менее в первично рекристаллизованной текстуре зерна после обезуглероживающего отжига. Кроме того, количество кислорода в оксидном слое стального листа доводится до 2,3 г/м2 или меньше с помощью последующего отжига. Патентный документ 5 раскрывает, что вторичная рекристаллизация стабилизируется с помощью вышеуказанной методики.

[0008]

Кроме того, Патентный документ 6 раскрывает способ установки скорости нагревания равной 50°C/с или больше в диапазоне температур стального листа 200°C - 700°C. Кроме того, в методике, раскрытой в Патентном документе 6, обработка выдержкой при любой температуре от 250°C до 500°C со временем обработки 0,5-10 с выполняется 1-4 раза, и обработка выдержкой при любой температуре от 500°C до 700°C со временем обработки 0,5-3 с выполняется один или два раза. Патентный документ 6 раскрывает, что с помощью такой обработки может быть изготовлен лист электротехнической стали с ориентированной зеренной структурой, имеющий малую вариацию потерь в металле.

[0009]

Здесь в качестве устройства для быстрого нагревания стального листа на стадии нагревания во время обезуглероживающего отжига могут применяться устройство, использующее источник лучистого тепла, такой как радиационная трубка, устройство, использующее высокоэнергетический источник тепла, такой как лазер, устройство индукционного нагрева, нагрева под напряжением и т.п., которые приведены в качестве примера в Патентном документе 5. Из них особенно выгодным является устройство индукционного нагрева, поскольку оно обладает высокой гибкостью скорости нагрева, может нагревать стальной лист бесконтактным способом и относительно легко устанавливается в печи для обезуглероживающего отжига. Патентный документ 7 раскрывает методику нагревания во время обезуглероживающего отжига с использованием устройства индукционного нагрева.

[0010]

Однако, когда обезуглероживающий отжиг применяется к стальному листу с относительно малой толщиной с использованием устройства индукционного нагрева, глубина проникновения вихревых токов становится большой, когда температура стального листа близка к точке Кюри, поскольку толщина стального листа является малой. По этой причине происходит переднее и заднее смещение вихревого тока, который проходит вокруг части поперечного сечения поверхностного слоя в направлении ширины листа, и вихревой ток не течет. Поэтому становится трудно нагреть стальной лист до температуры, равной или превышающей точку Кюри. Здесь точка Кюри стального листа составляет около 750°С. Поэтому быстрый нагрев с помощью индукционного нагревателя можно проводить только до 750°С. Следовательно, когда желательно нагреть стальной лист до более высокой температуры, невозможно использовать индукционное нагревательное устройство, и необходимо использовать другое нагревательное устройство в комбинации.

[0011]

Однако, при использовании комбинации нагревательных устройств возникают различные проблемы. Например, когда нагревательное устройство для нагрева под напряжением и т.п. входит в контакт со стальным листом, теряется преимущество устройства индукционного нагрева, в дополнение к возникающим проблемам, таким как царапины на стальном листе.

[0012]

Поэтому в способе, раскрытом в Патентном документе 7, расстояние между ламелями в зернистой структуре после стадии отжига горячекатаного листа контролируется на уровне 20 мкм или больше путем управления условиями отжига на стадии отжига горячекатаного листа. Патентный документ 7 раскрывает, что такая технология может уменьшить диапазон температур быстрого нагрева (диапазон температур от температуры на входе до достигаемой температуры) в процессе нагрева во время обезуглероживающего отжига до температуры, при которой можно использовать устройство индукционного нагрева. В частности, в Патентном документе 7, в процессе нагрева во время обезуглероживающего отжига скорость нагревания, с которой стальной лист нагревается от температуры на входе до достигаемой температуры 550-720°C, устанавливается равной 40°C/с или больше, а затем скорость нагревания до диапазона температур выдержки устанавливается равной 10-15°C/с.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0013]

Патентный документ 1: Японская рассмотренная патентная заявка (Kokoku) № 62-45285

Патентный документ 2: Японская нерассмотренная патентная заявка (Kokai) № 2-77525

Патентный документ 3: Японская рассмотренная патентная заявка (Kokoku) № 8-32929

Патентный документ 4: Японская нерассмотренная патентная заявка (Kokai) № 9-256051

Патентный документ 5: Японская нерассмотренная патентная заявка (Kokai) № 2002-60842

Патентный документ 6: Японская нерассмотренная патентная заявка (Kokai) № 2015-193921

Патентный документ 7: Японская нерассмотренная патентная заявка (Kokai) № 2008-1983

НЕПАТЕНТНАЯ ЛИТЕРАТУРА

[0014]

Непатентный документ 1: «Materials Science Forum» 204-206 (1996), pp593-598

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0015]

Однако методика, раскрытая в Патентном документе 7, все еще остается проблемой, заключающейся в невозможности в полной мере воспользоваться эффектом улучшения магнитных характеристик по сравнению с технологией быстрого нагрева приблизительно до 750-900°C с помощью устройства независимо от способа нагрева, как показано в Патентных документах 5 и 6. Более конкретно, в соответствии с методикой, раскрытой в Патентном документе 7, плотность магнитного потока улучшается, но увеличивается размер кристаллического зерна стального листа после вторичной рекристаллизации (в дальнейшем также называемый «размером вторично рекристаллизованного зерна»). Следовательно, существует проблема, заключающаяся в том, что возможности улучшения потерь в металле довольно малы.

[0016]

С другой стороны, методики, раскрытые в Патентных документах 1-3, имеют проблему, заключающуюся в том, что текстура первично рекристаллизованных зерен становится неоднородной и нестабильной, как было описано выше. Следовательно, характеристики потерь в металле были недостаточными. В соответствии с методиками, раскрытыми в Патентных документах 4-6, можно ожидать улучшения характеристик потерь в металле, но для листов электротехнической стали с ориентированной зеренной структурой требуется дальнейшее улучшение характеристик потерь в металле.

[0017]

Потери в металле листа электротехнической стали с ориентированной зеренной структурой могут быть улучшены за счет применения управления магнитным доменом, такого как лазерная тепловая деформация, механическое добавление бороздок и добавление бороздок путем травления листа электротехнической стали с ориентированной зеренной структурой. Однако, для того, чтобы реализовать более высокие характеристики потерь в металле, необходимо дополнительно улучшить потери в металле перед управлением магнитным доменом.

[0018]

Настоящее изобретение было создано с учетом вышеописанных обстоятельств, и его задачей является предложить способ производства листа электротехнической стали с ориентированной зеренной структурой, способный обеспечить стабильное производство листа электротехнической стали с ориентированной зеренной структурой с дополнительно улучшенными характеристиками потерь в металле.

РЕШЕНИЕ ПРОБЛЕМЫ

[0019]

Авторы настоящего изобретения провели обширные исследования для решения вышеупомянутых проблем. В результате авторы настоящего изобретения обнаружили, что при быстром нагреве стального листа с помощью устройства индукционного нагрева в процессе нагревания при обезуглероживающем отжиге и при низкой скорости нагрева от достигаемой температуры до температуры выдержки размер вторично рекристаллизованного зерна увеличивается, и потери в металле ухудшаются. Кроме того, авторы настоящего изобретения обнаружили, что при управлении скоростью нагревания в диапазоне температур быстрого нагрева (диапазон температур от температуры на входе до достигаемой температуры) и скоростью нагревания от достигаемой температуры до температуры выдержки при подходящих условиях, размер вторично рекристаллизованного зерна может быть уменьшен для стабильного получения листа электротехнической стали с ориентированной зеренной структурой, имеющего превосходные характеристики потерь в металле. Таким образом, суть настоящего изобретения является следующей.

[0020]

В соответствии с определенной точкой зрения настоящего изобретения способ производства листа электротехнической стали с ориентированной зеренной структурой отличается тем, что он содержит

стадию нагрева, на которой стальной сляб, включающий в свой химический состав, в мас.%, Si: 2,00-4,00%, C: 0,085% или меньше, Al: 0,01-0,065%, N: 0,004-0,012%, Mn: 0,05-1,00%, S: 0,003-0,015% и остаток из Fe и примесей, нагревают при температуре 1280°C или ниже, стадию горячей прокатки для горячей прокатки нагретого стального сляба, стадию отжига горячекатаного листа для отжига горячекатаного листа, полученного на стадии горячей прокатки, стадию холодной прокатки горячекатаного листа для прокатки горячекатаного листа после стадии отжига горячекатаного листа, стадию обезуглероживающего отжига для обезуглероживающего отжига холоднокатаного листа, полученного на стадии холодной прокатки, и стадию финишного отжига для финишного отжига холоднокатаного листа после выполнения стадии обезуглероживающего отжига, причем стадия обезуглероживающего отжига содержит стадию нагревания холоднокатаного листа от температуры на входе в печь для отжига T0°C 600°C или ниже до температуры выдержки T2°C, которая выше упомянутой температуры на входе T0°C, и стадию выдержки, на которой температура холоднокатаного листа поддерживается равной температуре выдержки T2°C, причем на стадии нагревания обезуглероживающего отжига скорость нагревания HR1, с которой холоднокатаный лист нагревается от упомянутой температуры на входе T0°C до температуры T1°C, которая находится в диапазоне от 700°C до 900°C и ниже, чем температура выдержки T2°C, устанавливается равной 40°C/с или больше, а скорость нагревания HR2, с которой температура холоднокатаного листа изменяется от температуры T1°C до температуры выдержки T2°C, устанавливается более 15°C/с и до 30°C/с.

[0021]

Здесь скорость нагревания HR1 может составлять 75-125°C/с.

[0022]

Кроме того, в качестве химического компонента стальной сляб может при необходимости содержать в мас.% один или несколько компонентов из B: 0,0100% или меньше, Cr: 0,30% или меньше, Cu: 0,40% или меньше, P: 0,50% или меньше, Sn: 0,30% или меньше, Sb: 0,30% или меньше, Ni: 1,00% или меньше, Mo: 0,1% или меньше, и Bi: 0,01% или меньше.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0023]

В соответствии с вышеуказанной точкой зрения настоящего изобретения скорость нагрева в диапазоне температур быстрого нагрева на стадии нагревания (повышения температуры) при обезуглероживающем отжиге регулируется, и скорость нагрева от достигаемой температуры до температуры выдержки регулируется при соответствующих условиях. В результате размер зерна вторичной рекристаллизации может быть уменьшен, и лист электротехнической стали с ориентированной зеренной структурой, имеющий дополнительно улучшенные характеристики потерь в металле, может производиться стабильно. Кроме того, возможно производить лист электротехнической стали с ориентированной зеренной структурой, у которого магнитные свойства и т.п. являются дополнительно улучшенными в соответствии с дополнительными элементами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0024]

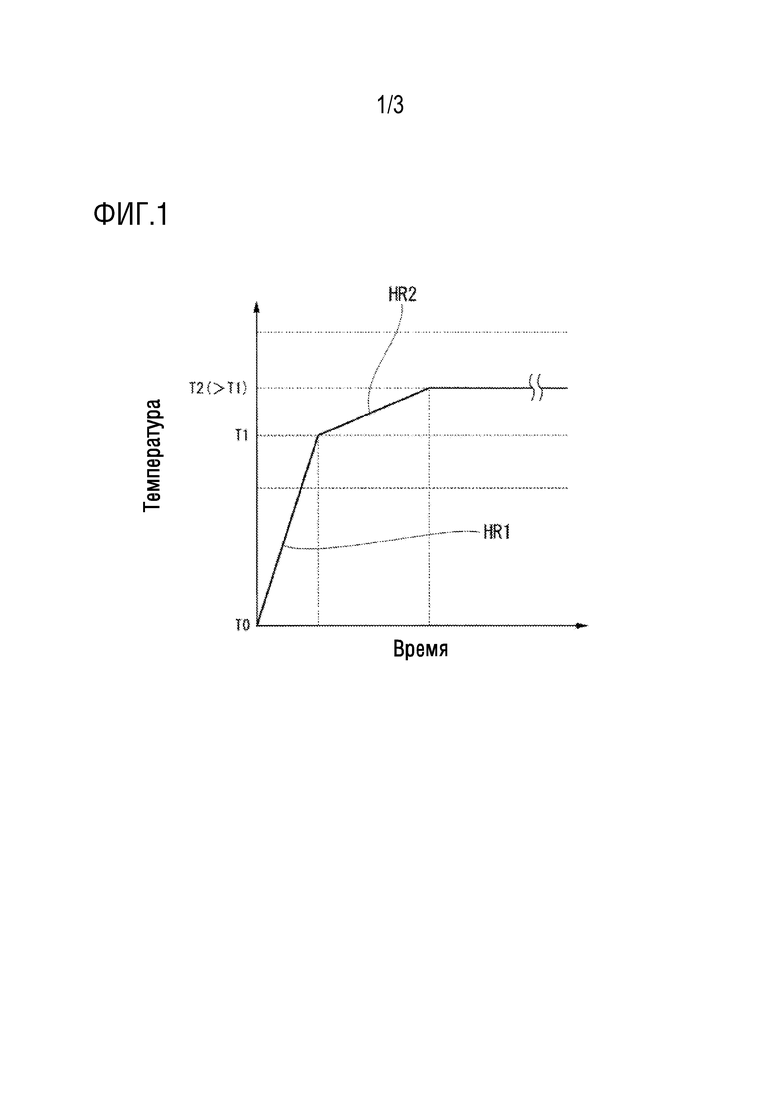

Фиг. 1 представляет собой график, иллюстрирующий пример профиля повышения температуры при обезуглероживающем отжиге настоящего варианта осуществления.

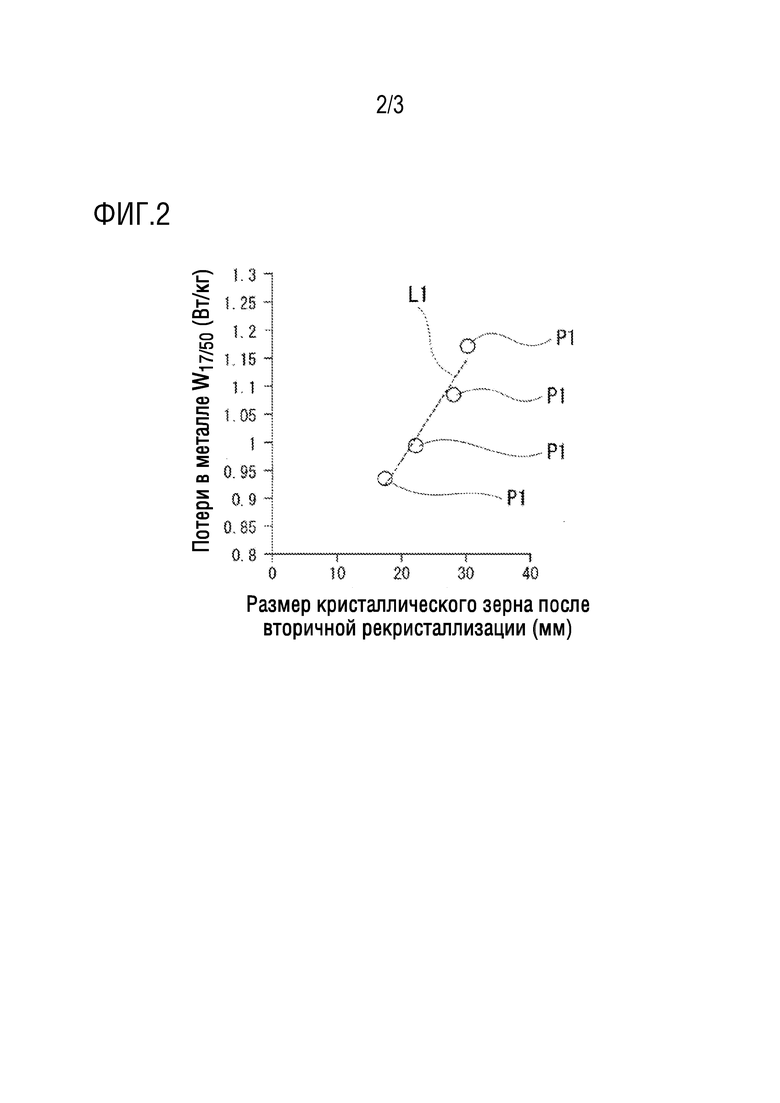

Фиг. 2, представляет собой график, показывающий корреляцию между размером вторично рекристаллизованного зерна и потерями в металле.

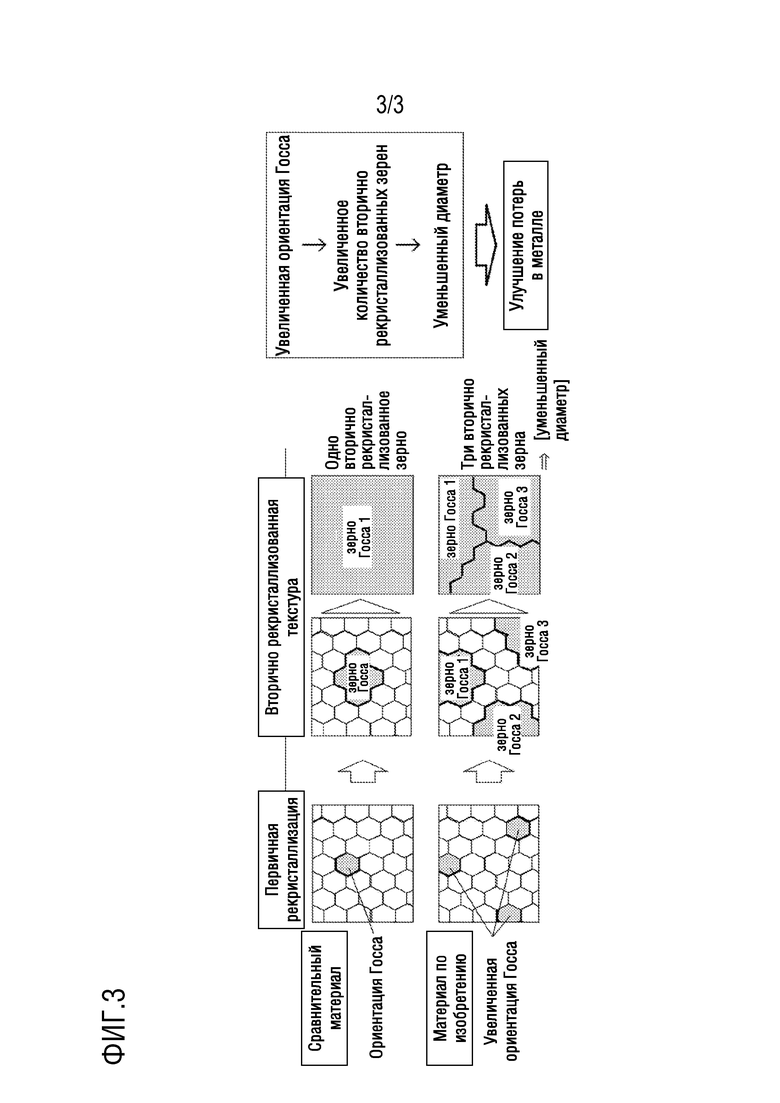

Фиг. 3 представляет собой диаграмму, схематично показывающую, как формируется агрегированная структура (текстура).

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0025]

<1. Исследование, выполненное авторами настоящего изобретения>

Сначала авторы настоящего изобретения исследовали причину, по которой технология, раскрытая в Патентном документе 7, не может в достаточной степени обеспечить эффект улучшения потерь в металле в листе электротехнической стали с ориентированной зеренной структурой. В результате авторы настоящего изобретения обнаружили, что некоторые листы электротехнической стали с ориентированной зеренной структурой, произведенные по технологии, раскрытой в Патентном документе 7, имеют высокую плотность магнитного потока, но значительные потери в металле. Поэтому, когда авторы настоящего изобретения исследовали характеристики значительных потерь в металле, стало ясно, что размер вторично рекристаллизованного зерна имеет тенденцию быть большим. Таким образом, по мере увеличения плотности магнитного потока гистерезисные потери уменьшаются. Однако, при увеличении размера вторично рекристаллизованного зерна увеличиваются потери на вихревые токи. Следовательно, в методике, раскрытой в Патентном документе 7, было обнаружено, что уменьшение потерь на гистерезис компенсируется увеличением потерь на вихревые токи, и потери в металле ухудшаются.

[0026]

В результате исследования способа решения этой проблемы авторы настоящего изобретения обнаружили, что при надлежащем управлении скоростью нагрева от температуры на входе до температуры выдержки при обезуглероживающем отжиге частоты зерен с ориентацией {111}, зерен с ориентацией {411} и зерен с ориентацией Госса в первичной рекристаллизованной текстуре можно подходящим образом контролировать. Кроме того, авторы настоящего изобретения обнаружили, что размер вторично рекристаллизованных зерен можно уменьшить путем финишного отжига стального листа, в котором текстура первично рекристаллизованных зерен контролируется, как было описано выше. Далее будет подробно описан способ производства листа электротехнической стали с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления. Что касается каждой температуры во время обезуглероживающего отжига, температура на входе означает температуру стального листа, когда он вводится в печь для отжига, температура выдержки означает температуру, когда стальной лист поддерживается при постоянной температуре, а достигаемая температура означает температуру выше, чем температура на входе, и ниже, чем температура выдержки. Конкретный диапазон каждой температуры будет описан позже.

[0027]

<2. Способ производства листа электротехнической стали с ориентированной зеренной структурой>

(2-1. Схема способа производства)

Далее будет описан способ производства листа электротехнической стали с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления. Способ производства листа электротехнической стали с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления включает в себя стадию подготовки стального сляба, стадию нагрева, стадию горячей прокатки, стадию отжига горячекатаного листа, стадию холодной прокатки, стадию обезуглероживающего отжига, стадию обработки азотирования, стадию нанесения сепаратора отжига, стадию финишного отжига, стадию очищающего отжига и стадию охлаждения. Далее каждая стадия будет описана подробно.

[0028]

(2-2. Стадия подготовки стального сляба)

На этой стадии будет подготовлен стальной сляб. В частности, сталь плавится, например, с помощью конвертера или электропечи. Полученная таким образом расплавленная сталь опционально дегазируется в вакууме, а затем разливается непрерывно или в слитки с последующей блюминговой прокаткой. В результате получается стальной сляб. Толщина стального сляба особенно не ограничивается, но обычно находится в диапазоне 150-350 мм, предпочтительно 220-280 мм. Однако, стальной сляб может быть так называемым тонким слябом, имеющим диапазон толщины 30-70 мм. Преимущество использования тонкого сляба заключается в том, что нет необходимости подвергать его грубой обработке до промежуточной толщины при изготовлении горячекатаного листа.

[0029]

(2-2-1. Состав стального сляба)

Стальной сляб включает в свой химический состав, в мас.%: 2,00-4,00%, C: 0,085% или меньше, Al: 0,01-0,065%, N: 0,004-0,012%, Mn: 0,05-1,00%, S: 0,003-0,015%, с остатком, состоящим из Fe и примесей. В дальнейшем %, относящийся к компонентному составу, будет означать мас.% относительно полной массы стального сляба.

[0030]

(Si: 2,00-4,00%)

Si является элементом, который увеличивает электрическое сопротивление стального листа и улучшает характеристики потерь в металле. Если концентрация Si составляет менее 2,00%, γ-превращение происходит во время финишного отжига, и кристаллическая ориентация листа электротехнической стали с ориентированной зеренной структурой ухудшается. Следовательно, концентрация Si устанавливается равной 2,00% или больше. Концентрация Si предпочтительно составляет 2,50% или больше, и более предпочтительно 3,00% или больше. С другой стороны, если концентрация Si превышает 4,00%, обрабатываемость листа электротехнической стали с ориентированной зеренной структурой ухудшается, и трещины образуются во время прокатки. Следовательно, концентрация Si устанавливается равной 4,00% или меньше. Концентрация Si предпочтительно составляет 3,50% или меньше.

[0031]

(C: 0,085% или меньше)

C является элементом, эффективным для управления текстурой первично рекристаллизованных зерен, но оказывает негативное влияние на магнитные свойства. Таким образом, C должен удаляться обезуглероживающим отжигом перед финишным отжигом. Если концентрация C превышает 0,085%, продолжительность обезуглероживающего отжига становится более длительной, и производительность снижается. Следовательно, концентрация С устанавливается равной 0,085% или меньше. Концентрация С предпочтительно составляет 0,070% или меньше, и более предпочтительно 0,050% или меньше. Нижний предел концентрации C может составлять 0%, но если концентрация C будет меньше чем 0,0001%, то производственные затраты значительно увеличатся. Следовательно, 0,0001% является практическим нижним пределом в реальном стальном листе. В листах электротехнической стали с ориентированной зеренной структурой концентрация C обычно уменьшается приблизительно до 0,001% или меньше с помощью обезуглероживающего отжига.

[0032]

(Al: 0,010-0,065%)

Al является элементом, который связывается с N с образованием (Al, Si)N или AlN, который функционирует как ингибитор. Если концентрация Al составляет менее 0,010%, эффект добавления Al проявляется в недостаточной степени, и вторичная рекристаллизация не протекает в достаточной степени. Следовательно, концентрация Al устанавливается равной 0,010% или больше. Концентрация Al предпочтительно составляет 0,015% или больше, и более предпочтительно 0,020% или больше. С другой стороны, если концентрация Al превышает 0,065%, выделение и дисперсия ингибитора становятся неоднородными, требуемая текстура вторично рекристаллизованных зерен не может быть получена, и плотность магнитного потока уменьшается. Следовательно, концентрация Al устанавливается равной 0,065% или меньше. Концентрация Al предпочтительно составляет 0,050% или меньше, и более предпочтительно 0,040% или меньше.

[0033]

(N: 0,004-0,012%)

N является элементом, который связывается с Al, образуя AlN, функционирующий как ингибитор. Однако, N также является элементом, который образует пузыри (отверстия) в стальном листе во время холодной прокатки. Если содержание N составляет менее 0,004%, формирование AlN является недостаточным. Следовательно, концентрация N устанавливается равной 0,004% или больше. Предпочтительно она составляет 0,006% или больше, и более предпочтительно 0,007% или больше. Если концентрация N превышает 0,012%, в стальном листе во время холодной прокатки может образоваться много пузырей. Следовательно, концентрация N устанавливается равной 0,012% или меньше.

[0034]

(Mn: 0,05-1,00%)

Mn является элементом, который предотвращает растрескивание во время горячей прокатки и соединяется с S, образуя MnS, который функционирует как ингибитор. Если концентрация Mn составляет менее 0,05%, эффект добавления Mn проявляется в недостаточной степени. Следовательно, концентрация Mn устанавливается равной 0,05% или больше. Концентрация Mn предпочтительно составляет 0,07% или больше, и более предпочтительно 0,09% или больше. С другой стороны, если концентрация Mn превышает 1,00%, выделение и дисперсия соединения Mn становятся неоднородными, требуемая текстура вторично рекристаллизованных зерен не может быть получена, и плотность магнитного потока уменьшается. Следовательно, концентрация Mn устанавливается равной 1,00% или меньше. Концентрация Mn предпочтительно составляет 0,80% или меньше, и более предпочтительно 0,60% или меньше.

[0035]

(S: 0,003-0,015%)

S является элементом, который связывается с Mn с образованием MnS, функционирующего как ингибитор. Если концентрация S составляет менее 0,003%, эффект добавления S проявляется в недостаточной степени. Следовательно, концентрация S устанавливается равной 0,003% или больше. Концентрация S предпочтительно составляет 0,005% или больше, и более предпочтительно 0,007% или больше. С другой стороны, если концентрация S превышает 0,015%, выделение и дисперсия MnS становятся неоднородными, невозможно получить требуемую текстуру вторично рекристаллизованного зерна, и плотность магнитного потока уменьшается. Следовательно, концентрация S устанавливается равной 0,015%. Концентрация S предпочтительно составляет 0,013% или меньше, и более предпочтительно 0,011% или меньше.

[0036]

В компонентах стального сляба остаток представляет собой Fe и примеси. Примеси в основном являются неизбежными примесями, но, когда стальной сляб содержит необязательные добавочные элементы, описанные ниже, примеси состоят из этих необязательных добавочных элементов в дополнение к неизбежным примесям. Неизбежная примесь представляет собой элемент, который неизбежно попадает из стального сырья и/или в процессе производства стали, и является элементом, допустимым в том случае, если он не ухудшает характеристики листа электротехнической стали с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления.

[0037]

Кроме того, с целью сохранения магнитных свойств стального сляба и улучшения других свойств один или более элементов из B: 0,0100% или меньше, В: 0,0100% или меньше, Cr: 0,30% или меньше, Cu: 0,40% или меньше, P: 0,50% или меньше, Sn: 0,30% или меньше, Sb: 0,30% или меньше, Ni: 1,00% или меньше, Mo: 0,1% или меньше, Bi: 0,01% или меньше могут быть добавлены в качестве необязательного дополнительного элемента. Поскольку эти элементы являются необязательными добавками, нижний предел их концентрации может составлять 0%.

[0038]

(B: 0,0100% или меньше)

B является элементом, который связывается с N в основном стальном листе и выделяется в комплексе с MnS с образованием BN, который действует как ингибитор. Нижний предел концентрации B особенно не ограничивается и может составлять 0%, как было описано выше. Однако, для того, чтобы полностью проявить эффект добавления B, нижний предел концентрации B предпочтительно составляет 0,0005%. Концентрация В предпочтительно составляет 0,001% или больше, и более предпочтительно 0,0015% или больше. С другой стороны, если концентрация В превышает 0,0100%, выделение и дисперсия BN становятся неоднородными, невозможно получить требуемую текстуру вторично рекристаллизованного зерна, и плотность магнитного потока уменьшается. Следовательно, концентрация B предпочтительно составляет 0,0100% или меньше. Концентрация B предпочтительно составляет 0,0080% или меньше, более предпочтительно 0,0060% или меньше, и еще более предпочтительно 0,0040% или меньше.

[0039]

(Cr: 0,30% или меньше)

Cr представляет собой элемент, который улучшает внутренний оксидный слой, сформированный во время обезуглероживающего отжига, и является эффективным для формирования стеклянной пленки. Следовательно, Cr может быть добавлен к стальному слябу в диапазоне 0,30% или меньше. Если концентрация Cr превышает 0,30%, свойство обезуглероживания значительно снижается. Поэтому верхний предел концентрации Cr предпочтительно составляет 0,30%.

[0040]

(Cu: 0,40% или меньше)

Cu является элементом, эффективно повышающим удельное сопротивление листа электротехнической стали с ориентированной зеренной структурой и снижающим его потери в металле. Если концентрация C превышает 0,40%, эффект уменьшения потерь в металле насыщается, и при горячей прокатке могут возникать поверхностные дефекты, такие как «медные струпья». Поэтому верхний предел концентрации C предпочтительно составляет 0,40%.

[0041]

(P: 0,50% или меньше)

Р является элементом, эффективно повышающим удельное сопротивление листа электротехнической стали с ориентированной зеренной структурой и снижающим его потери в металле. Если концентрация P превысит 0,50%, то возникнут проблемы с прокатываемостью. Поэтому верхний предел концентрации P предпочтительно составляет 0,50%.

[0042]

(Sn: 0,30% или меньше, Sb: 0,30% или меньше)

Sn и Sb являются хорошо известными элементами зернограничной сегрегации. Поскольку стальной сляб в соответствии с настоящим вариантом осуществления содержит Al, этот Al может быть окислен влагой, выделяемой из сепаратора отжига, в зависимости от условий финишного отжига, и сила ингибитора может колебаться в зависимости от положения в рулоне. В результате магнитные свойства могут колебаться в зависимости от положения в рулоне. В качестве одной из контрмер существует метод предотвращения окисления Al путем добавления этих элементов зернограничной сегрегации, и с этой целью Sn и Sb могут быть добавлены к основному стальному листу в концентрации 0,30% или меньше, соответственно. С другой стороны, если концентрация этих элементов превысит 0,30%, Si с меньшей вероятностью будет окисляться во время обезуглероживающего отжига, формирование стеклянной пленки станет недостаточным, и обезуглероживающий отжиг значительно ухудшится. Поэтому верхний предел концентрации этих элементов предпочтительно составляет 0,30%.

[0043]

(Ni: 1,00% или меньше)

Ni является элементом, эффективно повышающим удельное сопротивление листа электротехнической стали с ориентированной зеренной структурой и снижающим его потери в металле. Ni также является элементом, эффективно регулирующим структуру железа в горячекатаном листе и улучшающим его магнитные свойства. Однако, если концентрация Ni превышает 1,00%, вторичная рекристаллизация становится неустойчивой. Поэтому верхний предел концентрации Ni предпочтительно составляет 1,00%.

[0044]

(Mo: 0,1% или меньше)

Mo представляет собой элемент, эффективно улучшающий текстуру поверхности во время горячей прокатки. Однако, если концентрация Mo превышает 0,1%, эффект добавления Mo насыщается. Поэтому верхний предел концентрации Mo предпочтительно составляет 0,1%.

[0045]

(Bi: 0,01% или меньше)

Bi имеет эффект стабилизации выделений, таких как сульфиды, и усиливает функцию ингибитора. Однако, если концентрация Bi превышает 0,01%, Bi оказывает негативное влияние на формирование стеклянной пленки. Поэтому верхний предел концентрации Bi предпочтительно составляет 0,01%.

[0046]

(2-3. Стадия нагрева)

На этой стадии стальной сляб нагревают. Температура нагрева стального сляба предпочтительно составляет 1280°C или ниже. Если температура нагрева превышает 1280°C, количество расплавленной окалины увеличивается. Кроме того, поскольку MnS полностью растворяется в стальном слябе и тонко выделяется на последующих стадиях, необходимо устанавливать температуру обезуглероживающего отжига выше 900°C, чтобы получить желаемый размер первично рекристаллизованного зерна. Следовательно, в настоящем варианте осуществления предпочтительно нагревать стальной сляб до 1280°С или ниже. Нижний предел температуры нагрева особенно не ограничивается, но может составлять, например, 1100°C. В настоящем варианте осуществления температура стального сляба или стального листа может быть измерена, например, с помощью радиационного термометра.

[0047]

(2-4. Стадия горячей прокатки, стадия отжига горячекатаного листа)

На стадии горячей прокатки стальной сляб после нагрева подвергается горячей прокатке. На стадии отжига горячекатаного листа структура железа рекристаллизуется путем нагревания горячекатаного листа, полученного на стадии горячей прокатки, как описано выше, до температуры первой стадии от 1000 до 1150°С. Затем горячекатаный лист отжигается при температуре второй стадии от 850 до 1100°C, которая ниже, чем температура первой стадии. Эта стадия отжига горячекатаного листа в основном выполняется с целью гомогенизации неоднородной структуры, образующейся во время горячей прокатки.

[0048]

Таким образом, для того, чтобы гомогенизировать неоднородную структуру железа (гистерезис), образовавшуюся во время горячей прокатки, перед окончательной холодной прокаткой, в настоящем варианте осуществления предпочтительно выполнить отжиг один или несколько раз. Верхний предел температуры первой стадии в этом случае оказывает большое влияние на ингибитор. Например, если температура первой стадии превышает 1150°С, ингибитор может тонкодисперсно выделяться на последующих стадиях. Поэтому предпочтительно, чтобы верхний предел температуры первой стадии устанавливался равным 1150°C. С другой стороны, если температура первой стадии составляет менее 1000°C, рекристаллизация может быть недостаточной, и структура железа после горячей прокатки может быть неоднородной. Поэтому предпочтительно, чтобы нижний предел температуры первой стадии устанавливался равным 1000°C. Верхний предел температуры второй стадии также оказывает большое влияние на ингибитор. Например, если температура второй стадии превышает 1100°С, ингибитор может тонко выделяться на последующих стадиях. Поэтому предпочтительно, чтобы верхний предел температуры второй стадии устанавливался равным 1100°C. Если температура второй стадии составляет менее 850°C, γ-фаза может не образоваться, и существует вероятность того, что структура железа не сможет быть сделана однородной. Поэтому предпочтительно, чтобы нижний предел температуры второй стадии устанавливался равным 850°C. Кроме того, предпочтительно управлять температурой второй стадии так, чтобы она была ниже, чем температура первой стадии.

[0049]

(2-5. Стадия холодной прокатки)

После выполнения стадии отжига горячекатаного листа он подвергается одной холодной прокатке или двум или более холодным прокаткам с промежуточным отжигом между ними. В результате получается конечный холоднокатаный лист. Каждая холодная прокатка может выполняться при комнатной температуре, или может быть теплой прокаткой, при которой температуру стального листа повышают до температуры выше комнатной, например, примерно до 200°С.

[0050]

(2-6. Стадия обезуглероживающего отжига)

Стадия обезуглероживающего отжига включает в себя стадию нагревания стального листа после стадии холодной прокатки (холоднокатаного листа) от температуры на входе T0°C до температуры выдержки T2°C, которая выше, чем температура на входе, и стадию выдержки, т.е. поддержания температуры холоднокатаного листа на уровне температуры выдержки T2°C в течение предопределенного времени. Стадия обезуглероживающего отжига выполняется во влажной атмосфере. Здесь температура на входе T0°C является температурой, при которой холоднокатаный лист вводится в отжиговую печь, и обычно она составляет 600°C или ниже. Температура выдержки представляет собой температуру в диапазоне от 700 до 900°С.

[0051]

Стадия выдержки обезуглероживающего отжига выполняется с целью удаления углерода из стали и регулирования размера первично рекристаллизованного зерна до желаемого размера. Стадия выдержки предпочтительно выполняется при температуре выдержки T2°C в диапазоне температур 700°C - 900°C в течение некоторого периода времени таким образом, чтобы размер первично рекристаллизованного зерна составлял 15 мкм или больше. Если температура выдержки T2°C составляет менее 700°C, желаемый размер первично рекристаллизованного зерна не может быть достигнут, а если температура выдержки T2°C превышает 900°C, первично рекристаллизованное зерно превышает желаемый размер зерна.

[0052]

На стадии нагревания, как показано на Фиг. 1, скорость нагревания HR1, с которой холоднокатаный лист нагревается от температуры на входе T0°C до температуры T1°C, которая находится в диапазоне 700-900°C и ниже, чем температура выдержки T2°C (то есть в диапазоне быстрого нагрева), устанавливается равной 40°C/с или больше. Кроме того, скорость нагревания HR2, с которой температура холоднокатаного листа изменяется от температуры T1°C до температуры выдержки T2°C, устанавливается в диапазоне от более 15°C/с до 30°C/с. Достигаемая температура T1°C может быть произвольно установлена внутри диапазона, в котором удовлетворяются вышеуказанные условия, но при установке температуры T1°C равной или ниже точки Кюри (750°C) стального листа нагрев в диапазоне температур от температуры на входе T0°C до температуры T1°C (в диапазоне температур быстрого нагрева) может осуществляться устройством индукционного нагрева.

[0053]

Как было описано выше, на стадии нагревания в соответствии с настоящим вариантом осуществления частоты зерен с ориентацией {111}, зерен с ориентацией {411} и зерен с ориентацией Госса в текстуре первично рекристаллизованных зерен подходящим образом контролируются путем управления скоростью нагревания. В частности, в текстуре первично рекристаллизованных зерен предпочтительно уменьшать количество зерен с ориентацией {111} и увеличивать количество зерен с ориентацией {411} и ориентацией Госса. Легкость рекристаллизации различается в зависимости от ориентации кристаллов, и зерна с ориентацией {411}, скорее всего, рекристаллизуются при скорости нагрева около 100°C/сек, а зерна с ориентацией Госса, скорее всего, рекристаллизуются пропорционально скорости нагрева. Следовательно, в настоящем варианте осуществления скорость нагрева HR1 от температуры на входе T0°C до температуры выдержки T1°C устанавливается равной 40°C/с или больше. Это позволяет уменьшить зерна с ориентацией {111} и увеличить зерна с ориентацией {411} и зерна с ориентацией Госса. Скорость нагрева HR1 предпочтительно составляет 75°C/с или выше, и более предпочтительно 75-125°C/с.

[0054]

Кроме того, в настоящем варианте осуществления скорость нагревания HR2, с которой температура холоднокатаного листа изменяется от температуры T1°C до температуры выдержки T2°C, устанавливается в диапазоне от более 15°C/с до 30°C/с. Нижний предел скорости нагрева HR2 предпочтительно составляет 16°C/с. По сути в настоящем варианте осуществления скорость нагрева HR2 после того, как температура холоднокатаного листа достигнет температуры T1°C, устанавливается в относительно высокое значение, от более 15°C/с до 30°C/с. В результате можно получить первично рекристаллизованную зернистую текстуру, в которой частоты зерен с ориентацией {411} и зерен с ориентацией Госса высоки, а размер кристаллических зерен с ориентацией Госса увеличен. В результате размер вторично рекристаллизованного зерна уменьшается при вторичной рекристаллизации за счет последующего финишного отжига. Следовательно, может быть получен лист электротехнической стали с ориентированной зеренной структурой, имеющий хорошие потери в металле.

[0055]

Здесь причина, по которой вышеописанный эффект достигается, когда скорость нагрева HR2 поддерживается в диапазоне от более 15°C/с до 30°C/с, неясна, но авторы настоящего изобретения рассматривают ее следующим образом. В диапазоне температур от температуры T1°C до температуры выдержки T2°C (температура выдержки составляет 700-900°C) для быстрого нагревания будет происходить рекристаллизация нерекристаллизованных зерен и рост кристаллических зерен, которые уже были рекристаллизованы. При температуре выдержки T2°C все нерекристаллизованные зерна являются рекристаллизованными зернами. После этого, на стадии выдержки (отжиг с выдержкой) при температуре выдержки T2°C рекристаллизованные зерна переходят в режим роста зерен, при этом происходит захват ориентированных зерен, имеющих малый размер кристаллического зерна, и ориентированные зерна, имеющие большой размер кристаллического зерна, увеличивают свой размер. Здесь, зерна с ориентацией Госса уже завершили рекристаллизацию при температуре T1°C или ниже. Росту зерна с ориентацией Госса, которое уже завершило рекристаллизацию, будет способствовать регулирование скорости нагрева HR2 от температуры T1°C до температуры выдержки T2°C в диапазоне от более 15°C/с до 30°C/с, и предпочтительно 16°C/с или больше и 30°C/с или меньше. Таким образом, поскольку зерна с ориентацией Госса уже представляют собой кристаллические зерна большого диаметра в начале стадии выдержки, они могут существовать без вторжения других ориентированных зерен на стадии выдержки.

[0056]

Здесь, если скорость нагрева HR2 равна 15°C/с или меньше рост кристаллических зерен в ориентации рекристаллизации после температуры T1°C конкурирует с ростом зерен с ориентацией Госса, и зерна с ориентацией Госса не могут вырасти в достаточной степени. В результате частота зерен с ориентацией Госса в первично рекристаллизованной зернистой текстуре уменьшается, и электротехнический стальной лист, имеющий хорошие характеристики потерь в металле, не может быть получен. С другой стороны, если скорость нагрева HR2 составляет более 30°C/с, частота и размер кристаллических зерен с ориентацией Госса в первично рекристаллизованной зернистой текстуре становятся чрезвычайно большими, и размерное свойство (однородность) всей текстуры значительно ухудшается. Следовательно, устойчивые вторично рекристаллизованные зерна не могут быть получены, и в результате характеристики потерь в металле ухудшаются. Кроме того, верхний предел HR2 может быть не выше чем 25°C, или ниже чем 25°C. Диапазон HR2 может быть достигнут путем нагрева с использованием различных нагревательных устройств, что подробно описано ниже. Однако, если HR2 становится слишком большой и выходит за пределы температуры выдержки T2, это может привести к невозможности последующей вторичной рекристаллизации. Следовательно, устанавливая верхний предел HR2 не выше 25°C или ниже 25°C, можно предотвратить превышение температуры выдержки T2, что является предпочтительным.

[0057]

С помощью стадии обезуглероживающего отжига в поверхностном слое холоднокатаного листа формируется внутренний оксидный слой, содержащий большое количество SiO2.

[0058]

(2-6-1. Способ нагрева на стадии обезуглероживающего отжига)

Нагревание холоднокатаного листа на стадии нагревания может быть выполнено устройством индукционного нагрева. В этом случае гибкость скорости нагрева является высокой, стальной лист можно нагревать бесконтактным способом, и можно получить эффект относительно простой установки в печи для обезуглероживающего отжига. В частности, если температура T1°C не превышает 750°C, что является точкой Кюри стального листа, холоднокатаный лист может быть быстро нагрет от температуры на входе T0°C до температуры T1°C только с помощью устройства индукционного нагрева.

[0059]

С другой стороны, нагрев от температуры T1°C до температуры выдержки T2°C и последующая стадия выдержки могут быть выполнены с использованием нагревательного устройства с использованием источника лучистого тепла, такого как излучающая трубка. Нагревать индукционным нагревательным устройством после точки Кюри затруднительно, но нагревательное устройство с использованием лучистого источника тепла может стабильно нагревать холоднокатаный лист даже в таком диапазоне температур. Кроме того, нагрев лучистым теплом имеет то преимущество, что им легко управлять в диапазоне скорости нагрева HR2 (в более низком диапазоне, чем скорость нагрева HR1).

[0060]

Конечно же, способ нагрева особенно не ограничивается. В дополнение к вышеупомянутому способу, способ нагревания может представлять собой способ с использованием нового высокоэнергетического источника тепла, такого как лазер или плазма, способ с использованием нагревательного устройства с прямой подачей питания и т.п. Их также можно комбинировать по мере необходимости. Однако, использование индукционного нагревательного устройства или нагревательного устройства с использованием источника лучистого тепла дает преимущество, состоящее в том, что холоднокатаный лист можно нагревать без непосредственного контакта нагревательного устройства с холоднокатаным листом.

[0061]

(2-7. Стадия обработки азотирования)

После обезуглероживающего отжига стальной лист подвергается обработке азотирования так, чтобы концентрация азота в стальном листе составляла 40 частей на миллион или больше и 1000 частей на миллион или меньше. Если концентрация азота в стальном листе после обработки азотирования составляет менее 40 частей на миллион, AlN выделяется в стальном листе в недостаточной степени, и AlN не функционирует как ингибитор. Следовательно, концентрация азота в стальном листе устанавливается равной 40 частей на миллион или больше. С другой стороны, если концентрация азота в стальном листе превышает 1000 частей на миллион, избыточный AlN присутствует в стальном листе даже после завершения вторичной рекристаллизации при финишном отжиге. Такой AlN вызывает ухудшение потерь в металле. Следовательно, концентрация азота в стальном листе устанавливается равной 1000 частей на миллион или меньше.

[0062]

(2-8. Стадия нанесения сепаратора отжига)

После стадии обработки азотирования сепаратор отжига наносится на поверхность стального листа. Финишный отжиг, описываемый позже, может быть выполнен в таком состоянии, когда стальной лист смотан в рулон. Если финишный отжиг выполняется в таком состоянии, рулон может быть запечен до заклинивания, и может быть трудно размотать рулон. Следовательно, в настоящем варианте осуществления применяется сепаратор отжига, чтобы можно было размотать рулон после финишного отжига. Здесь основным компонентом сепаратора отжига является MgO, и MgO в сепараторе отжига вступает в твердофазную реакцию с SiO2 во внутреннем оксидном слое во время финишного отжига с образованием стеклянной пленки.

[0063]

(2-9. Стадия финишного отжига)

Стадия финишного отжига представляет собой отжиг, который также называется стадией отжига вторичной рекристаллизации, и является процессом, способствующим вторичной рекристаллизации структуры железа. На стадии финишного отжига холоднокатаный лист (стальной лист) нагревается до приблизительно 1200°C, как будет описано позже. Здесь в процессе нагревания предпочтительно, чтобы скорость нагрева HR3 составляла 15°C/час или меньше в диапазоне температур по меньшей мере 1000°C - 1100°C. Кроме того, вместо регулирования скорости нагрева также эффективно поддерживать температуру в диапазоне 1000°C - 1100°C в течение 10 час или больше. Таким образом, скорость нагрева в этом диапазоне температур является чрезвычайно замедленной. В результате может быть поддержан предпочтительный рост (вторичная рекристаллизация) зерен с ориентацией Госса. Если скорость нагрева HR3 является слишком высокой (больше чем 15°C/час), будут расти кристаллические зерна, имеющие кристаллическую ориентацию, отличающуюся от ориентации Госса. Скорость нагрева в других диапазонах температур особенно не ограничивается и может быть примерно той же самой, что и при обычном финишном отжиге. Атмосфера финишного отжига особенно не ограничивается, и может быть той же самой, что и при обычном финишном отжиге. Например, атмосфера финишного отжига может быть смешанной атмосферой азота и водорода.

[0064]

В частности, в настоящем варианте осуществления частота зерен с ориентацией {411} и зерен с ориентацией Госса высока в текстуре первично рекристаллизованных зерен перед финишным отжигом, а размер кристаллических зерен с ориентацией Госса является большим (относительно первично рекристаллизованных зерен). По этой причине текстура вторично рекристаллизованных зерен представляет собой текстуру, в которой зерна с ориентацией Госса меньшего размера являются сильно выровненными. То есть частота зерен с ориентацией Госса чрезвычайно высока (по сравнению с текстурой вторично рекристаллизованных зерен, получаемой в предшествующем уровне техники), и размер зерен с ориентацией Госса является малым. Причиной этого предположительно является следующее.

[0065]

Частоты зерен с ориентацией {411} и зерен с ориентацией Госса в первично рекристаллизованной зернистой текстуре перед финишным отжигом являются высокими, а размер кристаллических зерен с ориентацией Госса является большим (относительно первично рекристаллизованной текстуры). В результате зерна с ориентацией Госса при финишном отжиге растут преимущественно по сравнению с зернами с другой ориентацией. Следовательно, частота зерен с ориентацией Госса является высокой (другими словами, имеется много зародышей роста), а размер отдельных зерен с ориентацией Госса преимущественно увеличивается, так что после вторичной рекристаллизации вырастает большое количество зерен с ориентацией Госса. Однако поскольку множество выращенных зерен с ориентацией Госса имеют небольшую разницу в ориентации, то они не сливаются друг с другом. Поэтому область, занимаемая отдельными зернами с ориентацией Госса после вторичной рекристаллизации, т.е. размер зерна, становится меньше.

[0066]

Фиг. 3 представляет собой диаграмму, схематично показывающую, как формируется текстурированная структура в настоящем варианте осуществления, а также для справки показывающую, как формируется текстурированная структура в предшествующем уровне техники.

[0067]

Как было описано выше, в настоящем варианте осуществления скорость нагревания HR1 в диапазоне температур быстрого нагрева на стадии нагревания (повышения температуры) при обезуглероживающем отжиге и скорость нагрева HR2 от температуры до температуры выдержки регулируются при подходящих условиях. В результате размер вторично рекристаллизованного зерна может быть уменьшен, и лист электротехнической стали с ориентированной зеренной структурой, имеющий дополнительно улучшенные характеристики потерь в металле, может производиться стабильно. Кроме того, возможно производить лист электротехнической стали с ориентированной зеренной структурой, у которого магнитные свойства и т.п. являются дополнительно улучшенными в зависимости от дополнительных элементов.

[0068]

Здесь способ измерения HR1 и HR2 особенно не ограничивается, но их можно рассчитать путем измерения температуры стального листа с помощью, например, радиационного термометра и т.п. Однако, если трудно измерить температуры стального листа T0, T1 и T2, и трудно точно оценить точки начала и конца HR1 и HR2, эти точки могут быть оценены путем сравнения каждого термического профиля в процессе повышения температуры.

[0069]

Авторы настоящего изобретения подготовили листы электротехнической стали с ориентированной зеренной структурой, произведенные при различных производственных условиях. Затем был измерен размер этих зерен с ориентацией Госса (размер зерна после вторичной рекристаллизации). В частности, стеклянная пленка удалялась путем травления для обнажения кристаллических зерен, измерялось количество кристаллических зерен на площади 180 см2, и размер зерна (диаметр эквивалентной окружности) вычислялся по площади на одно вторично рекристаллизованное зерно (=180/количество). Кроме того, были измерены потери в металле W17/50 этих листов электротехнической стали с ориентированной зеренной структурой. Результат показан в Таблице 2. Горизонтальная ось на Фиг. 2 показывает размер зерна после вторичной рекристаллизации, а вертикальная ось показывает потери в металле. График P1 показывает результаты измерений для каждого листа электротехнической стали с ориентированной зеренной структурой, а прямая линия L1 представляет собой аппроксимирующую прямую линию графика P1. В соответствии с Фиг. 2 существует высокая корреляция между размером зерна после вторичной рекристаллизации и потерями в металле, и можно заметить, что чем меньше размер зерна после вторичной рекристаллизации, тем меньше потери в металле. Кроме того, как будет подробно описано ниже, лист электротехнической стали с ориентированной зеренной структурой, произведенный с помощью способа производства листа электротехнической стали с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления, имеет потери в металле приблизительно 0,85 (Вт/кг) или меньше. Следующие стадии могут быть дополнительно выполнены после стадии финишного отжига.

[0070]

(2-10. Стадия очищающего отжига)

На стадии очищающего отжига после стадии финишного отжига выделения (AlN, MnS, и т.д.), используемые в качестве ингибитора, обезвреживаются путем очистки после завершения вторичной рекристаллизации. Это позволяет уменьшить гистерезисные потери в окончательных магнитных характеристиках. На стадии очищающего отжига, например, предпочтительно выдерживать стальной лист при 1200°С в течение 10 час или больше в атмосфере водорода. После очищающего отжига холоднокатаный лист (стальной лист) охлаждается.

[0071]

(2-11. Покрытие изолирующей пленкой)

Поверхность стального листа после стадии охлаждения покрывается изолирующей пленкой, которая затем запекается. Тип изолирующей пленки особенно не ограничивается, и любая традиционно известная изолирующая пленка является подходящей для листа электротехнической стали с ориентированной зеренной структурой настоящего варианта осуществления. Примеры изолирующей пленки включают в себя пленку, формируемую путем нанесения водного пленкообразующего раствора, содержащего фосфатную соль и коллоидный кремнезем. В этом случае примеры фосфатной соли включают в себя фосфаты, такие как фосфаты Ca, Al и Sr. Из них фосфат алюминия является более предпочтительным. Коллоидный кремнезем особенно не ограничивается, и размер его частиц может быть определен подходящим образом. Особенно предпочтительным размером частиц (средним размером частиц) является 200 нм или меньше. Даже если размер частиц составляет менее 100 нм, нет никаких затруднений в дисперсии, но производственные затраты увеличиваются, что может быть нереалистичным. Если размер частиц превышает 200 нм, они могут оседать в жидкости для покрытия.

[0072]

Предпочтительно наносить жидкость для покрытия изолирующей пленкой на поверхность стального листа с помощью способа влажного покрытия, например, с использованием устройства для нанесения покрытия валиком, и запекать ее в воздушной атмосфере при температуре 800-900°C в течение 10-60 с, чтобы сформировать изолирующую пленку с натяжением.

[0073]

(2-12. Стадия управления магнитным доменом)

Конкретный способ обработки для стадии управления магнитными доменами особенно не ограничивается, и более низкие потери в металле могут быть получены при управлении магнитными доменами, например, с помощью лазерного облучения, электронного луча, травления или способа формирования бороздок с использованием зубчатых колес (накатки). Как было описано выше, потери в металле значительно улучшаются в листе электротехнической стали с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления даже до управления магнитными доменами.

ПРИМЕРЫ

[0074]

Далее будут описаны примеры настоящего изобретения. Условия в следующих примерах являются примерами условий, используемыми для того, чтобы подтвердить выполнимость и эффекты настоящего изобретения, и настоящее изобретение не ограничивается этими примерами условий. Настоящее изобретение может использовать различные условия, пока цель настоящего изобретения достигается без отступления от сути настоящего изобретения.

[0075]

<1. Пример 1>

В Примере 1 стальной сляб, имеющий компонентный состав, показанный в Таблице 1, был нагрет до 1150°C, а затем подвергнут горячей прокатке, чтобы получить горячекатаный лист с толщиной 2,6 мм. Затем горячекатаный лист был подвергнут отжигу горячекатаного листа с температурой первой стадии 1100°C и температурой второй стадии 900°C. Затем горячекатаный лист был подвергнут холодной прокатке один или несколько раз с промежуточным отжигом между ними, чтобы получить холоднокатаный лист, имеющий окончательную толщину 0,23 мм.

[0076]

[Таблица 1]

[0077]

Затем холоднокатаный лист, имеющий окончательную толщину 0,23 мм, был подвергнут обезуглероживающему отжигу и азотированию (отжигу для увеличения количества азота в стальном листе). Скорости нагревания HR1 и HR2, температура T1°C и температура выдержки T2°C при обезуглероживающем отжиге показаны в Таблице 2. Для нагрева использовалась излучающая трубка. Здесь температура на входе T0°C была установлена равной 550°C. Кроме того, на стадии выдержки температура выдержки T2 поддерживалась в течение 100 с.

[0078]

После этого сепаратор отжига, содержащий оксид магния (MgO) в качестве главного компонента, был нанесен на поверхность стального листа, и был выполнен окончательный отжиг. Затем на стадии финишного отжига стальной лист нагревался до 1200°C. Скорость нагрева в диапазоне температур 1000-1100°C была установлена равной 10°C/час. Затем водная жидкость для нанесения покрытия, состоящая из фосфатной соли и коллоидного кремнезема, была нанесена на этот стальной лист, и стальной лист запекался на воздухе при 800°C в течение 60 с. В результате изолирующая пленка с натяжением была сформирована на поверхности стального листа (более конкретно, на поверхности стеклянной пленки). Затем были измерены потери в металле W17/50 (потери энергии, измеренные при условиях возбуждения 1,7 Тл и 50 Гц) в листе электротехнической стали с ориентированной зеренной структурой, на который была нанесена изолирующая пленка с натяжением. Измерения выполнялись в соответствии со стандартом JIS C 2550. Результаты показаны в Таблице 2.

[0079]

[Таблица 2]

(°C)

(°C/с)

(°C)

(°C/с)

[0080]

В Примерах в соответствии с настоящим изобретением B1 - B17, которые удовлетворяют всем условиям (компонентный состав, регулирование температуры на стадии обезуглероживающего отжига) способа производства листов электротехнической стали с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления, получаются потери в металле W17/50 0,85 Вт/кг или меньше, что является хорошим показателем. В Примерах в соответствии с настоящим изобретением B1 - B17 скорость нагревания HR1 от температуры на входе T0°C (550°C) до температуры T1°C была установлена равной 40°C/с, а скорость нагревания HR2 от температуры T1°C до температуры выдержки T2°C была установлена в диапазоне более 15°C/с - 30°C/с.

[0081]

В Примерах в соответствии с настоящим изобретением B18 - B21 потери в металле W17/50 составили 0,85 Вт/кг или меньше, что является хорошим показателем. В Примерах в соответствии с настоящим изобретением B18 - B21 скорость нагревания HR1 от температуры на входе T0°C (550°C) до температуры T1°C была установлена равной 100, 400, 1000 и 1200°C/с, соответственно, а скорость нагревания HR2 от температуры T1°C до температуры выдержки T2°C была установлена в диапазоне более 15°C/с - 30°C/с.

[0082]

С другой стороны, в Сравнительных примерах b2, b4, b6, b7, b9 и b11, поскольку использовался стальной сляб, в котором содержание некоторых компонентов находилось вне диапазона настоящего варианта осуществления, вторичная рекристаллизация не происходила, и потери в металле W17/50 составили 1,00 Вт/кг или больше, т.е. значительно ухудшились. Кроме того, Сравнительный пример b1 характеризовался недостаточным обезуглероживанием, Сравнительные примеры b3 и b5 имели низкое внутреннее сопротивление, а Сравнительный пример b10 имел потери в металле 0,9 Вт/кг или больше из-за остаточного сульфида, что было хуже. В Сравнительном примере b8, хотя потери в металле было хорошими, на листе продукта часто возникали пузыри, что делало его непригодным в качестве коммерческого продукта. В Сравнительных примерах b12 - b18, хотя компонентный состав соответствовал диапазону настоящего изобретения, условия нагрева для обезуглероживающего отжига находились вне диапазона настоящего изобретения. Поэтому потери в металле W17/50 остались на уровне 0,89 Вт/кг или выше. В частности, в Сравнительном примере b12, поскольку скорость нагревания HR2 была высокой, частота зерен с ориентацией Госса стала слишком высокой, и вторичная рекристаллизация по всей длине рулона не была достигнута после финишного отжига. В Сравнительных примерах b13 и b14 скорость нагревания HR1 или скорость нагревания HR2 была медленной, соответственно, так что количество зерен с ориентацией Госса уменьшилось в первично рекристаллизованной текстуре. Следовательно, хорошие потери в металле не могли быть достигнуты. В Сравнительных примерах b15 и b18 температура выдержки T2°C превышала 900°C, и таким образом происходило превышение температуры. Поэтому размер первично рекристаллизованного зерна стал слишком большим, и вторичная рекристаллизация не происходила при окончательном отжиге. В Сравнительных примерах b16 и b17, поскольку скорость нагревания HR1 была низкой, зерна с ориентацией Госса не развивались в первично рекристаллизованной текстуре, и хорошие потери в металле не могли быть достигнуты.

[0083]

Для примеров b19 - b21 скорость нагревания HR1 от температуры на входе T0°C (550°C) до температуры T1°C была установлена равной 40, 100 и 300°C/с, соответственно, а скорость нагревания HR2 от температуры T1°C до температуры выдержки T2°C была установлена равной 15°C/с. В результате потери в металле W17/50 составили 0,85 Вт/кг или больше, т.е. были неудовлетворительными. Причина этого заключается в том, что зерна с ориентацией Госса в первично рекристаллизованной текстуре не развивались.

[0084]

Для Сравнительных примеров b22 - b24 скорость нагревания HR1 от температуры на входе T0°C (550°C) до температуры T1°C была установлена равной 100, 350 и 1000°C/с, соответственно, скорость нагревания HR2 от температуры T1°C до температуры выдержки T2°C была установлена равной 26°C/с, а предопределенная температура выдержки T2 была установлена равной 840, 850 и 830°C, соответственно. В результате потери в металле W17/50 значительно превысили 1,00 Вт/кг, и вторичная рекристаллизация не происходила. Причина этого заключается в том, что скорость нагревания была слишком высокой, и таким образом температура T2 оказалась далеко за предопределенной температурой (превысила ее).

[0085]

<2. Пример 2>

В Примере 2 стальной сляб, имеющий компонентный состав, показанный в Таблице 1, был нагрет до 1150°C, а затем подвергнут горячей прокатке, чтобы получить горячекатаный стальной лист с толщиной 2,6 мм. Затем горячекатаный лист был подвергнут отжигу горячекатаного листа с температурой первой стадии 1100°C и температурой второй стадии 900°C. Затем горячекатаный лист был подвергнут холодной прокатке один или несколько раз с промежуточным отжигом между ними, чтобы получить холоднокатаный лист, имеющий окончательную толщину 0,23 мм.

[0086]

Затем холоднокатаный лист, имеющий окончательную толщину 0,23 мм, был подвергнут обезуглероживающему отжигу и азотированию (отжигу для увеличения количества азота в стальном листе). Скорости нагревания HR1 и HR2, температура T1°C и температура выдержки T2°C при обезуглероживающем отжиге показаны в Таблице 2. Для нагрева использовалась излучающая трубка. Здесь температура на входе T0°C была установлена равной 550°C. Кроме того, на стадии выдержки температура выдержки T2 поддерживалась в течение 120 с.

[0087]

После этого сепаратор отжига, содержащий оксид магния (MgO) в качестве главного компонента, был нанесен на поверхность стального листа, и был выполнен окончательный отжиг. Затем на стадии финишного отжига стальной лист нагревался до 1200°C. Скорость нагрева в диапазоне температур 1000-1100°C была установлена равной 10°C/час. Затем водная жидкость для нанесения покрытия, состоящая из фосфатной соли и коллоидного кремнезема, была нанесена на этот стальной лист, и стальной лист запекался на воздухе при 800°C в течение 60 с. В результате изолирующая пленка с натяжением была сформирована на поверхности стального листа (более конкретно, на поверхности стеклянной пленки). Затем были измерены потери в металле W17/50 (потери энергии, измеренные при условиях возбуждения 1,7 Тл и 50 Гц) в листе электротехнической стали с ориентированной зеренной структурой, на который была нанесена изолирующая пленка с натяжением. Измерения выполнялись в соответствии со стандартом JIS C 2550. Результаты показаны в Таблице 3.

[0088]

[Таблица 3]

(°C)

(°C/с)

(°C)

(°C/с)

[0089]

Поскольку все Примеры в соответствии с настоящим изобретением C1 - C9 удовлетворяют всем условиям (компонентный состав, регулирование температуры на стадии обезуглероживающего отжига) способа производства листов электротехнической стали с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления, были получены потери в металле W17/50 0,85 Вт/кг или меньше, что является хорошим показателем. В частности, в Примерах в соответствии с настоящим изобретением С5 - С9 скорость нагревания HR1 от температуры на входе T0°C (550°C) до температуры T1°C была установлена равной 100°C/с, а скорость нагревания HR2 от температуры T1°C до температуры выдержки T2°C была установлена в диапазоне более 15°C/с - 30°C/с. Таким образом, скорость нагревания HR1 была увеличена. В результате в Примерах в соответствии с настоящим изобретением C5 - C9 потери в металле W17/50 составили 0,80 Вт/кг или меньше, что является особенно хорошими потерями в металле.

[0090]

Хотя предпочтительные варианты осуществления настоящего изобретения были подробно описаны со ссылками на приложенные чертежи, настоящее изобретение не ограничивается этими примерами. Специалист в данной области техники легко сможет внести различные изменения или исправления в рамках технических идей, описанных в формуле изобретения. Следует понимать, что эти изменения или исправления естественным образом также входят в техническую область охвата настоящего изобретения.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

[0091]

P1: График, показывающий измеренные значения размера зерна и потерь в металле после вторичной рекристаллизации.

L1: Аппроксимирующая прямая линия графика P1.

Изобретение относится к металлургии, а именно к способу производства листа электротехнической стали с ориентированной зеренной структурой. Способ производства листа электротехнической стали с ориентированной зеренной структурой включает стадию нагрева, на которой стальной сляб, содержащий, мас.%, Si 2,00-4,00, C 0,085 или менее, Al 0,01-0,065, N 0,004-0,012, Mn 0,05-1,00, S 0,003-0,015, при необходимости один или более элементов из B 0,0100 или менее, Cr 0,30 или менее, Cu 0,40 или менее, P 0,50 или менее, Sn 0,30 или менее, Sb 0,30 или менее, Ni 1,00 или менее, Mo 0,1 или менее и Bi 0,01 или менее с остатком из Fe и примесей, нагревают до температуры 1280°C или ниже, стадию горячей прокатки стального сляба, стадию отжига горячекатаного стального листа, стадию холодной прокатки горячекатаного листа, стадию обезуглероживающего отжига холоднокатаного листа и стадию финишного отжига холоднокатаного листа. Стадия обезуглероживающего отжига содержит стадию нагревания холоднокатаного листа от температуры на входе в печь для отжига T0°C 600°C или ниже до температуры выдержки T2°C, которая выше, чем упомянутая температура на входе T0°C, и стадию выдержки для поддержания температуры холоднокатаного листа равной температуре выдержки T2°C. На стадии нагревания стадии обезуглероживающего отжига скорость нагревания HR1 холоднокатаного листа от температуры на входе T0°C до температуры T1°C, находящейся в диапазоне 700-900°C и ниже, чем температура выдержки T2°C, устанавливается равной 40°C/с или больше, а скорость нагревания HR2, с которой температура холоднокатаного листа изменяется от температуры T1°C до температуры выдержки T2°C, устанавливается более 15°C/с и до 30°C/с. Обеспечиваются высокие характеристики потерь в металле. 1 з.п. ф-лы, 3 ил., 3 табл., 2 пр.

1. Способ производства листа электротехнической стали с ориентированной зеренной структурой, отличающийся тем, что способ включает

стадию нагрева, на которой стальной сляб, включающий в качестве химического состава, мас.%, Si: 2,00-4,00, C: 0,085 или менее, Al: 0,01-0,065, N: 0,004-0,012, Mn: 0,05-1,00, S: 0,003-0,015, при необходимости один или более элементов из B: 0,0100 или менее, Cr: 0,30 или менее, Cu: 0,40 или менее, P: 0,50 или менее, Sn: 0,30 или менее, Sb: 0,30 или менее, Ni: 1,00 или менее, Mo: 0,1 или менее и Bi: 0,01 или менее с остатком из Fe и примесей, нагревают до температуры 1280°C или ниже,

стадию горячей прокатки для горячей прокатки нагретого стального сляба,

стадию отжига горячекатаного стального листа для отжига горячекатаного стального листа, полученного на стадии горячей прокатки,

стадию холодной прокатки для холодной прокатки горячекатаного листа после стадии отжига горячекатаного листа,

стадию обезуглероживающего отжига для обезуглероживающего отжига холоднокатаного листа, полученного на стадии холодной прокатки, и

стадию финишного отжига для финишного отжига холоднокатаного листа после выполнения стадии обезуглероживающего отжига,

в котором стадия обезуглероживающего отжига содержит стадию нагревания для нагрева холоднокатаного листа от температуры на входе в печь для отжига T0°C 600°C или ниже до температуры выдержки T2°C, которая выше, чем упомянутая температура на входе T0°C, и стадию выдержки для поддержания температуры холоднокатаного листа, равной температуре выдержки T2°C,

в котором на стадии нагревания стадии обезуглероживающего отжига скорость нагревания HR1, с которой холоднокатаный лист нагревается от упомянутой температуры на входе T0°C до температуры T1°C, которая находится в диапазоне 700-900°C и ниже, чем температура выдержки T2°C, устанавливается равной 40°C/с или больше, а скорость нагревания HR2, с которой температура холоднокатаного листа изменяется от температуры T1°C до температуры выдержки T2°C, устанавливается более 15°C/с и до 30°C/с.

2. Способ по п. 1, отличающийся тем, что скорость нагревания HR1 составляет 75-125°C/с.

| JP 2008001979 A, 10.01.2008 | |||

| JP 2008001977 A, 10.01.2008 | |||

| US 20130306202 A1, 21.11.2013 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРИРОВАННОЙ СТАЛИ | 2013 |

|

RU2595190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 2011 |

|

RU2497956C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2014 |

|

RU2613818C1 |

Авторы

Даты

2023-05-02—Публикация

2020-09-17—Подача