Область техники, к которой относится изобретение

Изобретение относится к наноэлектронным устройствам, а именно к резервуарным вычислительным сетям, предназначенным для решения задач классификации (логические вычисления, распознавание образов и т. п.), задач аппроксимации формы известного сигнала, к универсальным аналоговым вычислительным устройствам.

Изобретение может быть использовано в аппаратных реализациях нейроморфных систем, работающих как в стационарном режиме глубоких нейросетей, так и в импульсном режиме: импульсные нейросети (spike neural networks), сети на эховых состояниях (echo state networks), сети на жидких состояниях (liquid state machine)). В одном из вариантов реализации изобретение может быть использовано для создания массивов универсальных перестраиваемых аналоговых ячеек, путем коммутации которых можно осуществлять аналоговые вычисления. Изобретение также может найти применение для создания универсальных перестраиваемых классических цифровых вентилей в системах двоичной, троичной и многозначной логики.

Уровень техники

Из уровня техники известно устройство, реализующее одноэлектронную резервуарную сеть на основе сети допантов бора в кремниевой подложке, работа которой продемонстрирована в публикации (Chen, T., van Gelder, J., van de Ven, B. et al. Classification with a disordered dopant-atom network in silicon. Nature 577, 341-345 (2020). https://doi.org/10.1038/s41586-019-1901-0). Устройство имеет вид углубления в кремниевой пластине диаметра 300 нм и глубиной 80 нм, на дне которого находится область кремния, имплантированная атомами бора, а вся система окружена спускающимися ко дну углубления электродами палладий/титан. Система электродов формируется методом электронной литографии, а кремний легируется методом ионной имплантации.

Однако известное устройство не позволяет проводить логические вычисления при комнатной температуре с удовлетворительной точностью, т.к. эффективная емкость зарядовых центров достаточно велика, что обеспечивает малость зарядовых энергий на фоне тепловых шумов и в конечном итоге приводит к некорректной работе устройства. Неупорядоченность активной внутренней структуры сети, связанной с используемым способом имплантации атомов, также является её недостатком - приводит к большому разбросу параметров устройства, таких, как сопротивление между отдельными электродами, емкость между электродами и отдельными зарядовыми центрами.

Известен способ создания одноэлектронных структур на основе металлорганических соединений, предложенный в работе (Park, J., Pasupathy, A., Goldsmith, J. et al. Coulomb blockade and the Kondo effect in single-atom transistors. Nature 417, 722-725 (2002). doi:10.1038/nature00791). Способ заключается в формировании разрыва сплошных электродов посредством их электромиграции. В способе использованы сплошные электроды, покрытые металлорганическими молекулами, состоящими из одного атома металла и пары органических цепочек, при этом разрыв формируют пропусканием через электроды больших токов с образованием молекулы в образовавшемся разрыве. Для реализации данного результата образец с сформированными золотыми продолговатыми электродами (ширина 200 нм, длина 200-400 нм, толщина 15-20 нм) помещают в раствор целевых молекул в ацитонитриле на день или более для формирования на золотых поверхностях слоя молекул из раствора путем самосборки. Электромиграцию электродов проводили при криогенных температурах при приложении к их концам напряжений, превышающих 0,5 В. В образовавшемся 1-2 нм разрыве можно было обнаружить молекулу путем исследования изменений вольтамперных характеристик устройства в процессе разрыва электродов.

Однако данный способ характеризуется низким процентом выхода годных устройств, плохой воспроизводимостью, сложностью контроля процесса встраивания молекулы в разрыв электродов при получения готового изделия, из-за наличия вероятностного характера данного процесса. Способ не применим для образования полимерных цепочек и более сложных структур. Кроме того, устройства, полученные данным способом, имеют низкую рабочую температуру - порядка 100 мК.

Наиболее близким к заявляемому устройству является одноэлектронная резервуарная сеть на основе неупорядоченного кластера золотых наночастиц, представленная в работе (Bose, S., Lawrence, C., Liu, Z. et al. Evolution of a designless nanoparticle network into reconfigurable Boolean logic. Nature Nanotech 10, 1048-1052 (2015). https://doi.org/10.1038/nnano.2015.207). Устройство представляет собой неупорядоченную сеть золотых наночастиц со средним диаметром 20 нм, покрытых изолирующим слоем толщиной 1 нм, содержит органические молекулы. Кластер локализован в середине активной зоны устройства диаметром около 200 нм, окруженной 8 управляющими электродами из золота или титана. Система электродов может быть реализована с использованием электронной литографии и напыления. Золотые наночастицы, покрытые изолирующими молекулами (1-октантиолами), осаждают в центральной области устройства методом электротрепинга.

Основным недостатком этого устройства является малая рабочая температура (0.3 К), обусловленная большими размерами наночастиц. К недостаткам можно отнести неработоспособность устройства при необходимости его использования в условиях циклического нагревания и охлаждения, а также неупорядоченную внутреннюю структуру, негативно влияющую на предсказуемость внутренних процессов и свойств системы. Способ осаждения наночастиц также негативно влияет на воспроизводимость устройства с получением требуемых характеристик.

Наиболее близким к заявляемому способу является решение, представленное в статье: Guodong Wu, Jiahong Huang, Ying Zang, Jun He, and Gang Xu. Porous Field-Effect Transistors Based on a Semiconductive Metal-Organic Framework. Journal of the American Chemical Society 139 (4), 1360-1363 (2017), https://doi.org/10.1021/jacs.6b08511). характеризующее способ создания электронных устройств на основе металлорганического каркасного полимера (МКП). Способ заключается в приготовлении реакционной смеси в емкости, которую нагревают до 60°С, в результате чего на границе воздух-жидкость образуется двумерная пленка МКП, которую наносят на поверхность образца погружением последнего в жидкость под прямым углом.

Однако с помощью данного способа нельзя получить одномерные структуры (цепочки) МКП. Осаждение полимера происходит на ровных поверхностях образца и требует дальнейшего нанесения управляющих электродов прямо на полимер, что приводит к определенным ограничениям на применение подложки и прочность используемого МКП.

Техническая проблема, решаемая посредством заявленных изобретений, заключается в устранении недостатков известных аналогов, описанных выше, включая низкие рабочие температуры устройства, связанные с большими размерами его компонентов и неупорядоченностью активной внутренней структуры, обусловленной типом активных компонентов (кластеров, систем атомов), а также плохая воспроизводимость устройств и отсутствие универсальности по отношению к самим МКП и подложкам, на которые они наносятся, обусловленные используемыми полимерами и способами их осаждения.

Раскрытие изобретения

Техническим результатом является обеспечение возможности надежной работы устройства при рабочей температуре от 200 К и выше (по меньшей мере до 400 К). Данный технический результат достигается за счет использования в МКП зарядовых центров в виде атомов металла, что обеспечивает малую эффективную емкость каждого зарядового центра (<1аФ). Последнее обусловливает большую величину изменения зарядовой энергии при туннелировании электрона с одного зарядового центра на другой, которая заметно превышает энергию тепловых флуктуаций при комнатной температуре.

Кроме того, устройство характеризуется надежностью работы за счет устойчивости МКП, обеспечивающей продолжительную работоспособность устройства без изменения его характеристик во времени.

Другим техническим результатом является обеспечение упорядоченности внутренней структуры устройства при его изготовлении. Это становится возможным благодаря кристаллической структуре используемых металлорганических каркасных полимеров и их способности к самосборке. Упорядоченность внутренней структуры устройства позволяет использовать более простые модели при анализе его работы.

Использование МКП в качестве активной структуры устройства позволяет точно определить его свойства, так как характеристики структуры могут однозначно задаваться используемыми лигандами и атомами металла.

Способность МКП к самосборке на поверхности образца (заготовки, содержащей сформированные на диэлектрической подложке электроды) и однослойная литографическая методика получения систем управляющих электродов обеспечивает относительную простоту изготовления устройства, что напрямую влияет на воспроизводимость получаемых структур.

Способ подготовки образцов является универсальным как для используемого МКП, так и для подложки. Предложенный способ получения устройства, основанный на формировании в центральной части системы радиально расположенных электродов металлорганической структуры, может быть использован для получения любой пространственной конфигурации управляющих электродов и подложки, на которой они находятся. С помощью предлагаемого способа можно получить устройство с любым химически устойчивым МКП любой размерности и внутренней конфигурации. Это является возможным благодаря вариативности самих металлорганических координационных полимеров и их способности к самосборке на планарных поверхностях.

Технический результат достигается устройством резервуарным вычислительным устройством, включающим систему металлических электродов, расположенных на диэлектрической подложке, преимущественно ориентированных в радиальном направлении, и сходящихся к центральной области диаметром не более 300 нм; металлорганическую каркасную структуру, сформированную в центральной области подложки с обеспечением соединения электродов между собой, при этом металлорганическая каркасная структура включает зарядовые центры в виде атомов металла, якорные лиганды в виде органического соединения, обеспечивающего возможность химической адсорбции якорных лигандов на поверхности электродов, с одной стороны, и образования координационного соединения с атомами металла, с другой стороны, мостиковые лиганды в виде органического соединения, содержащего линкеры, соединяющие атомы металла с возможностью одноэлектронного туннелирования.

Металлические электроды как правило выполнены из золота, якорный лиганд содержит атом серы для адсорбции на поверхности металлического электрода и фенилтерпиридиновый фрагмент для образования координационного соединения с атомами металла, а мостиковый лиганд содержит два терпиридиновых фрагмента для обеспечения возможности координирования атомов металла. Якорный лиганд представляет собой аурофильный S-(4-[4-(2,2:6',2''-терпиридин-4'-ил)фенокси]бутил) этантиоат. Мостиковый лиганд содержит между двумя терпиридиновыми фрагментами непроводящий линкер в виде четырех метиленовых звеньев ((CH2)4) или проводящий сопряженный фенильный линкер. В одном из вариантов осуществления изобретения мостиковый лиганд представляет собой 1,4-бис(4-([2,2':6',2''-терпиридин]-4'-ил)фенокси)бутан, в другом варианте осуществления изобретения - или 1,4-ди([2,2':6',2''-терпиридин]-4'-ил) бензол. В качестве атомов металла использована медь.

Металлорганическая каркасная структура размещена в центральной области с покрытием части поверхности электродов, при этом толщина фрагмента каркасной структуры, расположенной на электродах, составляет не менее 150 нм для обеспечения формирования на поверхности электродов якорного лиганда.

В предпочтительном варианте осуществления изобретения электроды выполнены с уменьшением ширины от периферии к центральной части и расположены на равноудаленном расстоянии друг от друга.

Между электродами и подложкой может быть расположен буферный слой для обеспечения улучшения адгезии металлических электродов к подложке.

В конкретном варианте осуществления изобретения система электродов состоит из 4 и более радиально сходящихся электродов, диэлектрическая подложка имеет толщину от 500 нм и более; электроды выполнены из золота толщиной порядка 20 нм, расположены на адгезионном слое из титана толщиной от 2 до 5 нм; ширина электродов в центральной области составляет не более 20 нм, зазоры между электродами - от 40 нм в центральной области.

Технический результат достигается также способом изготовления резервуарного вычислительного устройства, включающим формирование системы металлических электродов на диэлектрической подложке, преимущественно с радиальным их расположением, сходящихся к центральной области диаметром не более 300 нм; формированием в центральной области металлорганической каркасной структуры с обеспечением соединения электродов между собой, для чего на кончики электродов наносят якорный лиганд, затем - атомы металла с мостиковым лигандом, содержащим линкеры, соединяющие атомы металла.

В одном из вариантов осуществления изобретения металлические электроды выполняют из золота, в качестве якорного лиганда используют органическое соединение, содержащее атом серы для адсорбции на поверхности металлического электрода и фенилтерпиридиновый фрагмент для образования координационного соединения с атомами металла, а в качестве мостикового лиганда используют органическое соединение, содержащее два терпиридиновых фрагмента для обеспечения возможности координирования атомов металла. В качестве якорного лиганда могут быть использованы соединения, перечисленные выше, в качестве источника металла для формирования зарядовых центров - тетрагидрат перхлората меди (II) (Cu(ClO4)2⋅6H2O).

Якорный лиганд хемосорбируют на поверхности электродов путем погружения подложки с электродами в раствор якорного лиганда в ДМФА (диметилформамид) с концентрацией лиганда в растворе 10-3 моль/л на 24 часа, после чего подложку извлекают из раствора, промывают хлороформом для удаления нехемосорбированных молекул лиганда и сушат.

Металлорганическую каркасную структуру формируют посредством пошаговой координации фрагментов цепи и металла на поверхности нанесенного на электроды якорного лиганда, для чего пластины погружают в раствор Cu(ClO4)2⋅6H2O в ДМФА с концентрацией 10-3 моль/л на 30 минут, затем подложку промывают ДМФА и сушат, после чего погружают в раствор мостиковых лигандов с концентрацией 10-3 моль/л в хлороформе также на 30 минут, затем промывают хлороформом и сушат, при этом две последние стадии - погружение в раствор соли и затем в раствор мостиковых лигандов, повторяют многократно (до 100 раз).

В другом варианте осуществления изобретения металлорганическую каркасную структуру формируют посредством пошаговой координации фрагментов цепи и металла на поверхности нанесенного на электроды якорного лиганда, для чего осуществляют смешивание раствора мостикового лиганда и раствора гексагидрата перхлората меди (II) в ДМФА с концентрацией обоих растворов до начала смешивания 10-4 моль/л, после смешивания в полученный раствор погружают подложку с хемосорбированным лигандом и выдерживают в течение 20-30 часов, затем пластину промывают ДМФА и хлороформом, сушат; процесс повторяют до 6 раз.

Величина диаметра центральной части подложки с системой электродов составляет не более 300 нм. Данный зазор между концевыми частями электродов является областью локализации МКП, диаметр которой должен быть как можно меньше, что, во-первых, позволяет обеспечить высокую однородность растущего полимера, изотропность его свойств и упорядоченность структуры; и во-вторых, возможность замыкания близких электродов цепочкой атомов металла (например, меди), находящихся в полимере. Металлорганическая каркасная структура, соединяющая электроды, образована атомами металла, например, меди, якорным лигандом и мостиковым лигандом. При этом якорный лиганд обеспечивает крепление каркаса к электродам, и может быть сформирован с помощью соответствующего органического соединения. Мостиковый лиганд обеспечивает скрепление двух соседних зарядовых центров - атомов металла (например, меди), и может быть сформирован из другого органического соединения. Таким образом, рост цепочки начинается с покрытия металлических поверхностей электродов органическим соединением, формирующим якорный лиганд, который служит фундаментом для полимера, затем к якорному лиганду прикрепляют атом меди (зарядовый центр), затем формируют мостиковый лиганд с использованием второго оганического соединения, затем процесс повторяют. Цепочка завершается на другом электроде якорным лигандом. При этом рост цепочки организуют с двух якорных лигандов, расположенных на концах противоположных электродов навстречу друг другу. Таким образом, элемент устройства, характеризующий активную область, захватывающую кончики электродов, конструктивно представляет собой многослойную структуру, один слой которой выполнен из одного органического соединения, представляющего собой якорный лиганд, на котором расположен слой другого органического соединения (металлорганического полимера), формирующего металлорганический каркас, содержащий мостиковые лиганды и атомы металла. Получаемые в изобретении МПК характеризуются длиной полимерных цепочек порядка 45 нм и более, обеспечивающих возможность одноэлектронного туннелирования между атомами металла, что позволяет прикладывать к электродам небольшой потенциал для функционирования устройства (менее 5В). Кроме того, полимерные цепочки в устройстве, как правило, соединяют между собой все электроды, что позволяет использовать всю систему электродов, увеличить характерные токи в системе до удобного для регистрации масштаба. Устройство имеет внутреннюю активную структуру в виде системы, образованной металлическими атомами, комнатную рабочую температуру, туннельную природу транспортного тока в системе.

В качестве органического соединения, формирующего якорный лиганд, может быть использован S-(4-[4-(2,2:6',2''-терпиридин-4'-ил)фенокси]бутил) этантиоат. В процессе адсорбции на металлической поверхности электрода (например, из золота) происходит гидролиз сложноэфирной связи, в результате чего образуется тиольная группа, которая и адсорбируется на данной поверхности. Для мостиковых лигандов могут быть использованы органические соединения: 1,4-бис(4-([2,2':6',2''-терпиридин]-4'-ил)фенокси)бутан (для мостикового лиганда с непроводящим линкерным фрагментом) или 1,4-ди([2,2':6',2''-терпиридин]-4'-ил)бензол (для мостикового лиганда с проводящим линкерным фрагментом) (названия соединений по ИЮПАК). Якорный лиганд адсорбируется на поверхности золота за счет атома серы, после чего вводятся соль металла и мостиковые лигады, обеспечивающие возможность образования координационных соединений. Терпиридины обладают высокой координирующей способностью и в реакциях комплексообразования с перхлоратом меди (II) терпиридины могут образовываьб бис-лигнадные комплексы, где атом меди скоординирован шестью атомами азота, входящими в состав двух терпиридиновых фрагментов лигандов [Salimova I. O., Berezina A. V., Barskaya E. S., Abramovich M. S., Lyssenko K. A., Zyk N. V., Beloglazkina E. K., Polyhedron, 2020, 179, 114403; https://doi.org/10.1016/j.poly.2020.114403].

Краткое описание чертежей

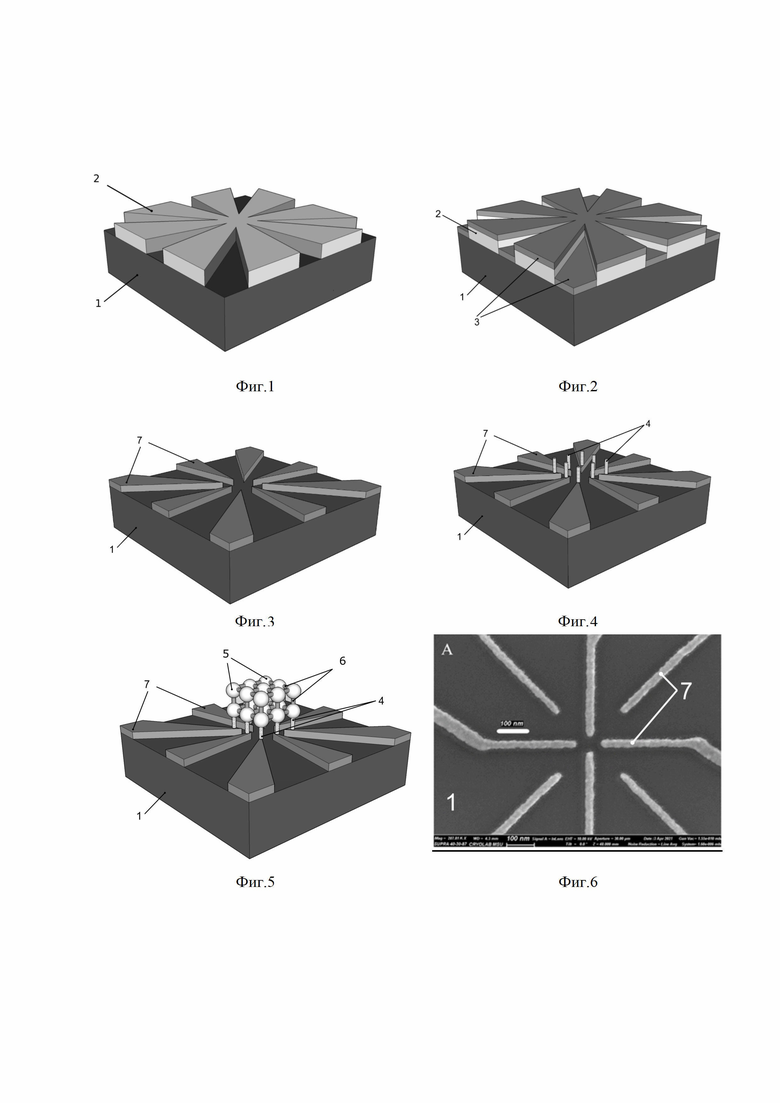

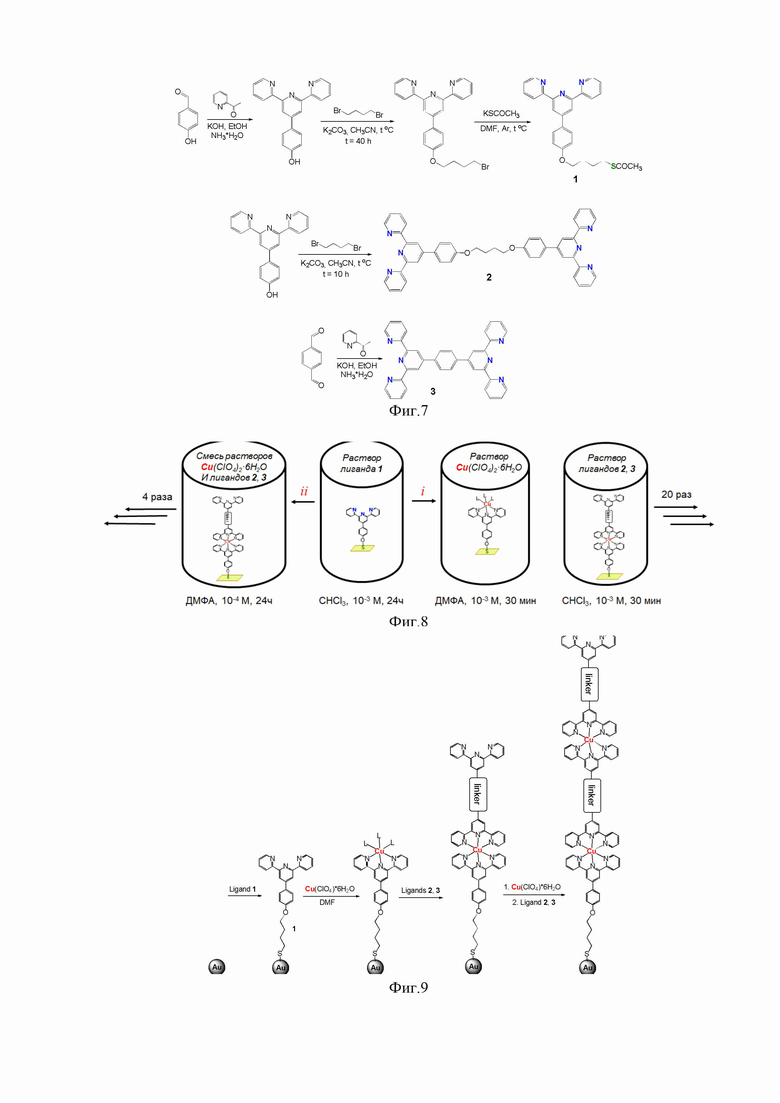

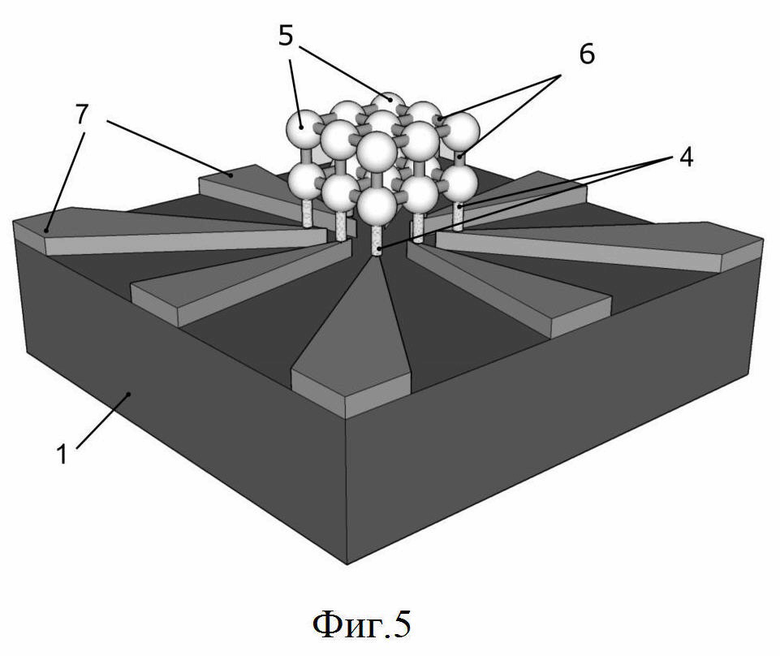

Изобретение поясняется иллюстративным материалом, где на фиг. 1 - 5 схематично представлены этапы изготовления устройства (например, транзистора), включая формирование металлорганической структуры на поверхности подложки. На фиг. 1 схематично изображена исходная пластина (например, диэлектрическая подложка), покрытая слоем позитивного электронного резиста (ЭРП) с экспонированным и проявленным рисунком электродов; на фиг. 2 - напыление пленки металла; на фиг. 3 -пластина со сформированными электродами после удаления слоя резиста; на фиг. 4 - осаждение якорного лиганда; на фиг. 5 - осаждение МКП; на фиг. 6 представлено РЭМ - изображение изготовленной системы электродов; на фиг. 7 представлена схема синтеза терпиридиновых лигандов 1-3, на фиг.8, 9 - схема формирования металлорганической каркасной структуры.

Позициями на чертежах обозначены: 1 - исходная пластина (например, диэлектрическая подложка), 2 - слой резиста, 3 - слой металла, 4 - якорный лиганд, 5 - атомы металла, 6 - линкеры, 4,5,6 в совокупности образуют металлорганический каркас, 7 - электроды.

Осуществление изобретения

Устройство представляет собой систему металлических электродов 7, расположенных на диэлектрической подложке 1, преимущественно ориентированных в радиальном направлении, и сходящихся к центральной области диаметром не более 300 нм. В центральной области сформирован металлорганический каркас 8, обеспечивающий соединение электродов 7 между собой посредством якорного лиганда, мостикового лиганда, и атомов металла (зарядовых центров) 5, которые соединены между собой линкерами 6 мостикового лиганда, имеющими длину, обеспечивающую возможность одноэлектронного туннелирования между атомами металла.

В одном из вариантов осуществления изобретения органическую часть каркаса составляют якорный лиганд (S-{4-[4-(2,2:6',2''-терпиридин-4'-ил)фенокси]бутил} этантиоат), а так же мостиковый лиганд - комплекс двух терпиридинов, соединенных друг с другом посредством либо комплекса двух молекул бензола, соединенных между собой через атомы кислорода молекулой бутана (непроводящий лиганд), либо одной бензольной молекулой (проводящий лиганд). В качестве источника металла для формирования зарядовых центров может быть использован тетрагидрат перхлората меди (II) (Cu(ClO4)2⋅6H2O).

Для получения металл-органических каркасных структур были синтезированы якорный лиганд (1) - терпиридиновый лиганд с якорной серосодержащей группой, для хемосорбции на поверхности золота, и два мостиковых лиганда (2) и (3) - бис(терпиридин)овых мостиковых лиганда с непроводящим (тетраметиленовым) линкером 2 и с сопряженным проводящим линкером 3 в соответствии с представленной схемой:

Указанные соединения могут быть синтезированы способами, представленными в публикациях, а именно, якорный лиганд (E. K. Beloglazkina, A. G. Majouga, E. A. Manzheliy, A. A. Moiseeva, Y. V. Lin’kova, N. V. Zyk, Polyhedron, 2015, 85, 800-808; https://doi.org/10.1016/j.poly.2014.09.037.), мостиковый лиганд с метиленовым линкером (K. Chai, Y. Jiang, T. Han, J. Niu, L. Yao, H. Zhang, M. Zeng, L. Zhang, X. Duan, J. Wang, Polyhedron, 2019, 157, 124-130; https://doi.org/10.1016/j.poly.2018.09.053.), мостиковый лиганд с бензольным линкером (P. Singh, P. J. S. Rana, P. Kar, J. Photochem. and Photobio. A: Chemistry, 2017, 340, 170-180; https://doi.org/10.1016/j.jphotochem.2017.03.009.

Способ изготовления устройства, включает последовательное выполнение следующих этапов:

1) Нанесение слоя позитивного электронного резиста (ЭРП) 2 на диэлектрическую подложку 1 в виде тонкой полимерной пленки, которое может быть реализовано любым известным из уровня техники способом; слой наносимого резиста, как правило, составляет не более 300 нм.

2) Формирование в слое резиста 2 рисунка системы из n (n>3) электродов в виде сужающихся по направлению друг к другу полос с зазором между их торцами, преимущественно с радиальным расположением полос, сходящихся к области пространства диаметром не более 300 нм, при этом рисунок системы электродов формируют посредством электронной литографии и проявления экспонированного рисунка в проявителе (фиг.2). Для проявления сформированного рисунка электродов подложку с нанесенными слоями резиста и металла выдерживают в проявителе не менее 30 с при комнатной температуре, при этом в качестве проявителя могут быть использованы растворенные в изопропиловом спирте метилизобутилкетон, толуол или деионизованная вода.

3) Напыление слоя металла (например, золота) 3 на подложку с рисунком туннельных электродов с последующим удалением оставшегося резиста и пленки металла на нем в растворителе, в результате чего получают подложку (пластину) с металлическими выступами, представляющими собой систему электродов 7, сходящихся к области пространства диаметром не более 300 нм (фиг.3), при этом в качестве растворителя могут быть использованы ацетон или н-метилпирролидон.

4) Формирование металлорганической каркасной структуры, которое проводят в два этапа.

На первом этапе формируют фрагмент металлорганической каркасной структуры в виде якорного лиганда (фиг.4), который одним своим концом прикрепляется к поверхности электрода, а вторым концом готов к присоединению атомов металла. Для этого на систему электродов в центральной части подложки наносят соответствующее органическое соединение.

На втором этапе завершают формирование металлорганической каркасной структуры посредством нанесения слоя атомов металла 5 и мостиковых лигандов, содержащих линкеры 6 (фиг.5).

В одном из вариантов осуществления изобретения для создания металоорганической каркасной структуры могут быть использованы три основных соединения - якорный лиганд - (S-(4-[4-(2,2:6',2''-терпиридин-4'-ил)фенокси]бутил) этантиоат) (лиганд 1), мостиковые лиганды - 1,4-бис(4-([2,2':6',2''-терпиридин]-4'-ил)фенокси)бутан (лиганд 2); 1,4-ди([2,2':6',2''-терпиридин]-4'-ил)бензол (лиганд 3).

Якорный лиганд хемосорбируется на поверхности золотой пластины, путем погружения пластины с золотыми электродами в раствор данного лиганда в ДМФА (диметилформамид).

В качестве источника металла в одном из вариантов осуществления изобретения использована соль Cu(ClO4)2⋅6H2O (тетрагидрат перхлората меди (II)) поскольку в реакциях комплексообразования данной соли с терпиридином преимущественно образуются бислигандные координационные соединения.

Далее формирование металлической каркасной структуры может быть завершено двумя способами.

Первый способ заключался в пошаговой координации фрагментов цепи и металла на поверхности золота [Utsuno M., Toshimitsu F., Kume S., Nishihara H., Macromol. Symp., 2008, 270, 153-160; https://doi.org/10.1002/masy.200851018], согласно которому образцы погружают в раствор Cu(ClO4)2⋅6H2O в ДМФА, затем промывают ДМФА и сушат на воздухе. После чего образцы с хемосорбированным лигандом 1 и атомами меди погружают в раствор мостиковых лигандов 2 или 3 в хлороформе, промывают хлороформом и сушат на воздухе. Для получения целевых МКОП две последние стадии - погружение в раствор соли и затем в раствор мостиковых лигандов 2 или 3 повторяют несколько раз до образования цепи из атомов металла и линкеров, соединяющих между собой концы электродов.

Второй способ заключался в первоначальном смешении растворов мостиковых лигандов 2 или 3 и раствора гексагидрата перхлората меди (II) в ДМФА. После смешения в полученный раствор погружают пластину с хемосорбированным серосодержащим лигандом 1 и выдерживают в течение определенного времени. Затем пластину промывают ДМФА и хлороформом, сушат на воздухе; процедуру повторяют несколько раз до образования цепи из атомов металла и линкеров, соединяющих между собой концы электродов. Стоит отметить, что концентрация исходных растворов соли и лигандов в ДМФА может быть значительно ниже - 10-4 М, чем в первом способе [Stock N., Biswas S., Chem. Rev., 2012, 112, 933-969].

Ниже представлено более детальное описание изобретения. Указание конкретных соединений в качестве проявителя, растворителя, а также других вариантов используемого резиста не ограничивает объем притязаний, представленный в формуле изобретения.

Этап 1.

На подложку (например, на пластину оксидированного кремния) методом центрифугирования (скорость вращения 3000 об/мин, 30 секунд) наносили слой резиста полиметилметакрилата (ПММА). Для электронной литографии в настоящее время широко применяются резисты на основе полиметилметакрилата (ПММА). Так же могут быть использованы другие резисты, например основанные на α-хлорметакрилате с α-метилстиролом (например, ZEP 520A и AR-P 6200), водородный силсесквиоксан (HSQ - XR 1541), каликcарены, фуллерены и некоторые другие.

Этап 2.

Методом электронной литографии (ускоряющее напряжение 20кВ, доза экспонирования 250мккл/см2) в слое ПММА экспонировался рисунок системы электродов (фиг.1) в виде узких полос, сходящихся к области диаметром не более 300 нм, ширина каждого электрода должна быть подобрана таким образом, чтобы в центральной области они не соединялись друг с другом. Для функционирования устройства необходимо не менее 4 электродов, но большее их количество позволяет сделать структуру более гибкой. В конкретном варианте реализации изобретения была использована система из 8 электродов. Для проявления экспонированного рисунка пластину погружали в проявитель на 60 секунд, при этом минимально возможное время выдержки составляет 30 с. В качестве проявителя в одном из вариантов осуществления изобретения использовали водно-спиртовой раствор (вода: изопропанол в соотношении 3:97 по объему), в другом - MIBK:IPA (метилизобутилкетон, изопропанол) в соотношении 1:3. В случае использования в качестве ЭРП ZEP 520A или AR-P 6200 следует в качестве проявителя применять амилацетат или ксилол.

Этап 3.

Методом электронно-лучевого испарения (подробно раскрытым, например, в следующем источнике информации: Савали П.А. Методы получения тонких пленок путем вакуумного напыления: сравнительное исследование Physical Vapor Deposition (PVD) Methods for Synthesis of Thin Films: A Comparative Study P. A. Savale (http://www.scholarsresearchlibrary.com/articles/physical-vapor-deposition-pvd-methods-for-synthesis-of-thin-films-a-comparative-study.pdf, стр. 3) на пластину напыляли тонкую пленку металла (фиг. 2). В качестве металла было использовано золото, при этом для улучшения адгезии к поверхности может быть добавлен буферный подслой хрома или титана. В описываемой реализации были использованы 30 нм слой золота и 10 нм подслой титана. Затем пластину с пленкой хрома погружали в растворитель, в качестве которого использовали ацетон, для растворения резиста и удаления металлической пленки в областях, где он находился на слое резиста (фиг.3).

Этап 4.

Для формирования якорных лигандов на полученную пластину с системой электродов был хемосорбирован аурофильный S-(4-(4-([2,2':6',2''-терпиридин]-4'-ил)фенокси)бутил) этантиоат, путем погружения пластины с золотыми электродами в раствор лиганда в ДМФА (диметилформамид) с концентрацией 10-3 моль/л на 24 ч. После чего, пластину извлекали из раствора, промывали хлороформом для удаления нехемосорбированных молекул лиганда и сушили на воздухе [H. M. Osorio, S. Catarelli, P. Cea, J. B. G. Gluyas, F. Hartl, S. J. Higgins, E. Leary, P. J. Low, S. Martín, R. J. Nichols, J. Tory, J. Ulstrup, A. Vezzoli, D. C. Milan, Q. Zeng, J. Am. Chem. Soc. 2015, 137, 14319-14328; https://doi.org/10.1021/jacs.5b08431]. В качестве источника металла была использована соль Cu(ClO4)2⋅6H2O (тетрагидрат перхлората меди (II)) поскольку в реакциях комплексообразования данной соли с терпиридином преимущественно образуются бислигандные координационные соединения.

На следующем шаге наносили слой, содержащий атомы металла и мостиковые лиганды, двумя способами, схематично изображенными на фиг.7

Первый способ - пошаговая координация фрагментов цепи и металла на поверхности золота, который может быть реализован по известной методике [Utsuno M., Toshimitsu F., Kume S., Nishihara H., Macromol. Symp., 2008, 270, 153-160; https://doi.org/10.1002/masy.200851018]. Пластины погружали в раствор Cu(ClO4)2⋅6H2O в ДМФА с концентрацией 10-3 моль/л на 30 минут, затем промывали ДМФА и сушили на воздухе. После чего пластины погружали в раствор мостиковых лигандов (2) или (3) с концентрацией 10-3 моль/л в хлороформе также на 30 минут, а затем промывали хлороформом и сушили на воздухе. Для получения целевого металлоорганического каркаса две последние стадии - погружение в раствор соли и затем в раствор мостиковых лигандов 2 или 3 - повторяли 20 раз.

Второй способ заключался в первоначальном смешении растворов мостиковых лигандов и раствора гексагидрата перхлората меди (II) в ДМФА - концентрации обоих растворов до смешения составляла 10-4 моль/л. После смешения в полученный раствор погружали пластину с хемосорбированным серосодержащим лигандом и выдерживали в течение 24 ч. Затем пластину промывали ДМФА и хлороформом, сушили на воздухе; процедуру повторяли 4 раза. Способ может быть реализован по известной методике [Stock N., Biswas S., Chem. Rev., 2012, 112, 933-969; https://doi.org/10.1021/cr200304e].

Таким образом, были получены два типа гомометаллических каркасных структур (MOF), содержащих два разных линкерных фрагмента. Кроме того, было показано, что наиболее эффективен для создания MOF такого типа способ, при котором в растворе для погружения образца с адсорбированным аурофильным лигандом присутствуют и соль металла и мостиковый лиганд в концентрации 10-4 М.

Исследования полученных устройств проводились при комнатной температуре в вакууме. Затем устройство охлаждалось до 160 К и снова нагревалось до комнатной температуры 290 К. Все это время на образце регистрировались целевые эффекты (кулоновская блокада туннелирования). Также производились теоретические оценки характерной кулоновской энергии электрона на зарядовом центре. Оказалось, что оно более чем в 200 раз превосходит энергию тепловых флуктуаций при комнатной температуре, что дополнительно подтверждает возможность стабильного функционирования устройства при комнатной температуре.

Упорядоченность внутренней структуры устройства при его изготовлении обеспечивается за счет использования одномерного МКП. Воспроизводимость получаемых структур подтверждена наличием кулоновских блокад на различных парах исследуемых электродов. Было показано, что для лиганда 2 и лиганда 3 используемая технология приводила к проявлению целевых эффектов на разных образцах. Использование МКП в качестве активной структуры одноэлектронного устройства позволило её точечно модифицировать (для обеспечения заданных свойств и технических параметров). Соединения терпиридина были устойчивы к воздействию окружающей среды без изменения их координационных и проводящих свойств, что нашло отражение и в публикациях, подтверждающих, что координационные соединения меди (II) с терпиридиновыми лигандами устойчивы в растворах; логарифмы констант устойчивости терпиридиновых лигандов с переходными металлами 1 ряда составляют 9.1-11.2 в зависимости от строения лиганда и металла [Farkas E., Enyedy E. A., Micera G., Garribba E. Polyhedron 2000, 19, 1727-1736; https://doi.org/10.1016/S0277-5387(00)00453-8]. Кроме того, известно, что терпиридиновые комплексы имеют высокую температуру плавления - 260-300°C [Salimova I. O., Berezina A. V., Barskaya E. S., Abramovich M. S., Lyssenko K. A., Zyk N. V., Beloglazkina E. K., Polyhedron, 2020, 179, 114403; https://doi.org/10.1016/j.poly.2020.114403].

Таким образом, изобретение направлено на получение устройства, содержащего систему строго упорядоченных атомов металла, отделенных друг от друга молекулами-линкерами, выполняющими роль туннельных барьеров, величина которых строго определяется длиной линкера. Транспорт электронов в такой системе имеет одноэлектронный характер, что позволяет использовать такую систему в качестве программируемой резервуарной нейронной сети на основе МКП. Технический результат достигается за счет самосборки МКП, что позволяет свести к минимуму различия между устройствами, изготовленными описанным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГИСТРАЦИИ РЕЗУЛЬТАТА РЕАКЦИИ ПОЛИМЕРИЗАЦИИ ДНК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2724507C1 |

| ЭЛЕКТРОННОЕ УСТРОЙСТВО НА ОСНОВЕ ОДНОЭЛЕКТРОННОГО ТРАНЗИСТОРА, РЕАЛИЗУЮЩЕЕ ОТРИЦАТЕЛЬНОЕ ДИФФЕРЕНЦИАЛЬНОЕ СОПРОТИВЛЕНИЕ | 2020 |

|

RU2759243C1 |

| 5-ФЕНИЛ-5""-п-ТОЛИЛ-2,2":6",2""-ТЕРПИРИДИН - ХЕМОСЕНСОР ДЛЯ ФЛУОРЕСЦЕНТНОГО ОПРЕДЕЛЕНИЯ КАТИОНОВ Zn В ВОДНЫХ И ПИЩЕВЫХ ОБРАЗЦАХ | 2021 |

|

RU2773238C1 |

| СПОСОБ ОТДЕЛЕНИЯ НЕРАЗВЕТВЛЕННЫХ УГЛЕВОДОРОДОВ ОТ ИХ РАЗВЕТВЛЕННЫХ ИЗОМЕРОВ | 2008 |

|

RU2478602C2 |

| Люминесцентный детектор катионов щелочных металлов | 2016 |

|

RU2644894C2 |

| Способ получения 4'-(трифторметил)-2,2':6',2''-терпиридина | 2020 |

|

RU2723682C1 |

| Металлоорганический координационный полимер для аккумулирования природного газа, метана, и способ его получения | 2021 |

|

RU2782623C1 |

| Металлорганическая каркасная структура бензолтрикарбоксилата лантана (III) La-BTC и способ его получения | 2022 |

|

RU2796682C1 |

| СПОСОБ БЕЗМЕТОЧНОГО ОДНОМОЛЕКУЛЯРНОГО СЕКВЕНИРОВАНИЯ ДНК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ НА ОСНОВЕ ЗАРЯДОЧУВСТВИТЕЛЬНОГО СЕНСОРА | 2021 |

|

RU2780050C1 |

| ЭЛЕКТРОННАЯ СЕТЬ, СОДЕРЖАЩАЯ НУКЛЕОТИДНЫЕ ВОЛОКНА, СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ И ЭЛЕКТРОННАЯ СХЕМА, ВКЛЮЧАЮЩАЯ УКАЗАННУЮ СЕТЬ | 1998 |

|

RU2213393C2 |

Изобретение относится к наноэлектронным устройствам. Технический результат заключается в повышении надежности устройства при рабочей температуре от 200 К и выше. Технический результат достигается за счет резервуарного вычислительного устройства, которое включает систему металлических электродов, расположенных на диэлектрической подложке, преимущественно ориентированных в радиальном направлении, и сходящихся к центральной области диаметром не более 300 нм; металлорганическую каркасную структуру, сформированную в центральной области подложки с обеспечением соединения электродов между собой, при этом металлорганическая каркасная структура включает зарядовые центры в виде атомов металла, якорные лиганды в виде органического соединения, обеспечивающего возможность химической адсорбции якорных лигандов на поверхности электродов, с одной стороны, и образования координационного соединения с атомами металла, с другой стороны, мостиковые лиганды в виде органического соединения, содержащего линкеры, соединяющие атомы металла с возможностью одноэлектронного туннелирования. 2 н. и 19 з.п. ф-лы, 9 ил.

1. Резервуарное вычислительное устройство, включающее систему металлических электродов, расположенных на диэлектрической подложке, преимущественно ориентированных в радиальном направлении, и сходящихся к центральной области диаметром не более 300 нм; металлорганическую каркасную структуру, сформированную в центральной области подложки с обеспечением соединения электродов между собой, при этом металлорганическая каркасная структура включает зарядовые центры в виде атомов металла, якорные лиганды в виде органического соединения, обеспечивающего возможность химической адсорбции якорных лигандов на поверхности электродов, с одной стороны, и образования координационного соединения с атомами металла, с другой стороны, мостиковые лиганды в виде органического соединения, содержащего линкеры, соединяющие атомы металла с возможностью одноэлектронного туннелирования.

2. Устройство по п.1, характеризующееся тем, что металлические электроды выполнены из золота, якорный лиганд содержит атом серы для адсорбции на поверхности металлического электрода и фенилтерпиридиновый фрагмент для образования координационного соединения с атомами металла, а мостиковый лиганд содержит два терпиридиновых фрагмента для обеспечения возможности координирования атомов металла.

3. Устройство по п.2, характеризующееся тем, что якорный лиганд представляет собой аурофильный S-(4-[4-(2,2:6',2''-терпиридин-4'-ил)фенокси]бутил) этантиоат.

4. Устройство по п.2, характеризующееся тем, что мостиковый лиганд содержит между двумя терпиридиновыми фрагментами непроводящий линкер в виде четырех метиленовых звеньев ((CH2)4) или проводящий сопряженный фенильный линкер.

5. Устройство по п.4, характеризующееся тем, что мостиковый лиганд представляет собой 1,4-бис(4-([2,2':6',2''-терпиридин]-4'-ил)фенокси)бутан.

6. Устройство по п.4, характеризующееся тем, что мостиковый лиганд представляет собой 1,4-ди([2,2':6',2''-терпиридин]-4'-ил) бензол.

7. Устройство по п.2, характеризующееся тем, что в качестве атомов металла использована медь.

8. Устройство по п.1, характеризующееся тем, что металлорганическая каркасная структура размещена в центральной области с покрытием части поверхности электродов, при этом толщина фрагмента каркасной структуры, расположенной на электродах, составляет не менее 150 нм для обеспечения формирования на поверхности электродов якорного лиганда.

9. Устройство по п.1, характеризующееся тем, что электроды расположены на равноудаленном расстоянии друг от друга.

10. Устройство по п.1, характеризующееся тем, что электроды выполнены с уменьшением ширины от периферии к центральной части.

11. Устройство по п.1, характеризующееся тем, что между электродами и подложкой расположен буферный слой для обеспечения улучшения адгезии металлических электродов к подложке.

12. Устройство по п.1, характеризующееся тем, что система электродов состоит из 4 и более радиально сходящихся электродов, диэлектрическая подложка имеет толщину от 500 нм и более; электроды выполнены из золота толщиной порядка 20 нм, расположены на адгезионном слое из титана толщиной от 2 до 5 нм; ширина электродов в центральной области составляет не более 20 нм, зазоры между электродами - от 40 нм в центральной области.

13. Способ изготовления резервуарного вычислительного устройства по п.1, включающий

- формирование системы металлических электродов на диэлектрической подложке, преимущественно с радиальным их расположением, сходящихся к центральной области диаметром не более 300 нм,

- формирование в центральной области металлорганической каркасной структуры с обеспечением соединения электродов между собой, для чего на кончики электродов наносят якорный лиганд, затем - атомы металла с мостиковым лигандом, содержащим линкеры, соединяющие атомы металла.

14. Способ по п.13, характеризующийся тем, что металлические электроды выполняют из золота, в качестве якорного лиганда используют органическое соединение, содержащее атом серы для адсорбции на поверхности металлического электрода и фенилтерпиридиновый фрагмент для образования координационного соединения с атомами металла, а в качестве мостикового лиганда используют органическое соединение, содержащее два терпиридиновых фрагмента для обеспечения возможности координирования атомов металла.

15. Способ по п.14, характеризующийся тем, что в качестве якорного лиганда используют S-(4-[4-(2,2:6',2''-терпиридин-4'-ил)фенокси]бутил) этантиоат.

16. Способ по п.14, характеризующийся тем, что мостиковый лиганд содержит между двумя терпиридиновыми фрагментами непроводящий линкер в виде четырех метиленовых звеньев ((CH2)4) или проводящий сопряженный фенильный линкер.

17. Способ по п.16, характеризующийся тем, что в качестве мостикового лиганда используют 1,4-бис(4-([2,2':6',2''-терпиридин]-4'-ил)фенокси)бутан, содержащий непроводящий линкерный фрагмент, или 1,4-ди([2,2':6',2''-терпиридин]-4'-ил)бензол, содержащий проводящий линкерный фрагмент.

18. Способ по п.16, характеризующийся тем, что в качестве источника металла для формирования зарядовых центров используют тетрагидрат перхлората меди (II) (Cu(ClO4)2⋅6H2O).

19. Способ по п.14, характеризующийся тем, что якорный лиганд хемосорбируют на поверхности электродов путем погружения подложки с электродами в раствор якорного лиганда в ДМФА (диметилформамид) с концентрацией лиганда в растворе 10-3 моль/л на 24 часа, после чего подложку извлекают из раствора, промывают хлороформом для удаления нехемосорбированных молекул лиганда и сушат.

20. Способ по п.14, характеризующийся тем, что металлорганическую каркасную структуру формируют посредством пошаговой координации фрагментов цепи и металла на поверхности нанесенного на электроды якорного лиганда, для чего пластины погружают в раствор Cu(ClO4)2⋅6H2O в ДМФА с концентрацией 10-3 моль/л на 30 минут, затем подложку промывают ДМФА и сушат, после чего погружают в раствор мостиковых лигандов с концентрацией 10-3 моль/л в хлороформе также на 30 минут, затем промывают хлороформом и сушат, при этом две последние стадии - погружение в раствор соли и затем в раствор мостиковых лигандов - повторяют многократно (до 100 раз).

21. Способ по п.14, характеризующийся тем, металлорганическую каркасную структуру формируют посредством пошаговой координации фрагментов цепи и металла на поверхности нанесенного на электроды якорного лиганда, для чего осуществляют смешивание раствора мостикового лиганда и раствора гексагидрата перхлората меди (II) в ДМФА с концентрацией обоих растворов до начала смешивания 10-4 моль/л, после смешивания в полученный раствор погружают подложку с хемосорбированным лигандом и выдерживают в течение 20-30 часов, затем пластину промывают ДМФА и хлороформом, сушат; процесс повторяют до 6 раз.

| US 20040153426 A1, 05.08.2004 | |||

| US 20140214738 A1, 31.07.2014 | |||

| US 20170243109 A1, 24.08.2017 | |||

| ЭЛЕМЕНТ УСТРОЙСТВА ПАМЯТИ СО СТРУКТУРОЙ МЕТАЛЛ - ИЗОЛЯТОР - МЕТАЛЛ | 1994 |

|

RU2072591C1 |

Авторы

Даты

2023-05-16—Публикация

2022-07-28—Подача