Изобретение относится к способам химико-термической обработки стали, а именно к способам депассивации поверхности стали и может быть использовано при упрочнении стали в вакуумных печах.

Из уровня техники известно изобретение (SU 1295775 A1, 07.01.1985), описывающее способ химико-термической обработки сплавов на основе титана, включающий оксидирование при 800-850°С в вакууме 3⋅10-1-3⋅10-4 мм ртутного столба, отличающийся тем, что, с целью повышения износостойкости за счет увеличения толщины диффузионного слоя при сохранении качества поверхности, после оксидирования проводят дополнительно азотирование при температуре ниже температуры α+β→β превращения.

Также известно изобретение (ЕР 0544987 А1, 1993-06-09), описывающее способ обработки легированных сталей и тугоплавких металлов, например, Ti, Zr и Nb, особенно для депассивации и последующей термохимической обработки поверхности в технологической камере под действием давления и температуры, отличающийся тем, что газовая смесь, выбранная из группы N2, Н2 или NH3, вводится в технологическую камеру с целью депассивации, при абсолютном давлении более 1 бар и температуре от 100°С до 1000°С. На втором этапе процесса газ или газовая смесь, выбранная из группы N-, С- или В-содержащих газов, вводится в технологическую камеру с целью термохимической обработки поверхности при температуре от 100°С до 1000°С при абсолютном давлении выше или равном 1 бар.

Наиболее близким к заявленному техническому решению является изобретение (TW 428046B, 2001-04-01), которое описывает процесс вакуумного азотирования без слоев соединений, который включает следующие процедуры: подготовку, откачку до вакуума, нагрев, депассивацию и азотирование. На этапе подготовки заготовку помещают в печь для азотирования, оборудованную закрытой камерой. После того, как камера откачана для достижения состояния вакуума, вводится азот для стадии нагрева. А затем добавляется закись азота для удаления пассивирующей пленки с поверхности заготовки из-за окисления на этапе депассивации. Наконец, в камеру для процесса азотирования вводят атмосферу, содержащую аммиак, закись азота и азот. Общий расход атмосферы ниже 10 л/мин/м (литр в минуту на квадратный метр). Таким образом, на заготовке не образуется составной слой. Это облегчает последующий процесс нанесения твердого композитного покрытия, а также увеличивает скорость азотирования, экономит энергию и повышает практичность.

Недостатком данных технических решений является трудновыполнимое азотирование стали из-за недостаточной адаптированности к классу нержавеющих сталей.

Задачей, на решение которой направлено заявляемое изобретение, является разработка более быстрого и эффективного способа депассивации стали с минимальными затратами и без использования вредных для оборудования и экологии реагентов.

Данная задача решается благодаря тому, что способ обработки поверхности детали из жаропрочной нержавеющей стали с содержанием хрома меньше 16 мас. % включает подготовку к депассивации поверхности детали и депассивацию поверхности детали, при этом при подготовке очищают поверхность стали от загрязнений, а депассивацию осуществляют поэтапно, при этом на первом этапе проводят термическую обработку детали в вакуумной закалочной печи посредством нагрева до температуры 1000-1050°С, причем остаточное давление в камере печи обеспечивают не превышающим 2 мбар; на втором этапе выдерживают деталь до ее полного прогрева, при этом остаточное давление в камере печи обеспечивают не превышающим 2 мбар; на третьем этапе охлаждают деталь в среде азота или аргона с чистотой не менее 99,99%; на четвертом этапе деталь в течение 30 минут перемещают в вакуумную печь химико-термической обработки; на пятом этапе проводят дополнительное оксидирование, включающее нагрев детали в среде азота до температуры 500°С, причем остаточное давление в камере печи обеспечивают равным 0,3 бар; на шестом этапе после выравнивания температуры детали замещают в камере печи азот закисью азота и выдерживают два часа; на седьмом этапе проводят восстановление поверхности детали, включающее замещение в камере печи закиси азота аммиаком; на восьмом этапе проводят повторение этапов с пятого по седьмой; на девятом этапе проводят азотирование, не доставая детали из печи, в которой проводилось оксидирование.

Техническим результатом является получение более адаптированной поверхности стали для дальнейшего азотирования.

В данном изобретении пассивирующий слой - это тонкая защитная пленка на поверхности стали.

Термин «депассивация» означает разрушение пассивирующего слоя на поверхности, либо снижение его пассивизирующей способности, препятствующего протеканию нужных химических реакций.

Термин «аустенизация» - это процесс нагрева стали до такой температуры, когда основной структурой становится аустенит.

Термин «вакуумная закалочная печь» - печь, которая предназначена для проведения термообработки в вакууме или в безвоздушной атмосфере.

Низколегированный участок - это участок с низким содержанием углерода и других включений, улучшающих и дополняющих исходные свойства стали.

Выравнивание температуры - это процесс, когда температура деталей становится равной температуре в камере печи.

Азотирование - это процесс диффузионного насыщения поверхностного слоя сталей и сплавов азотом.

Способ обработки поверхности жаропрочной нержавеющей стали состоит из следующих этапов: подготовка и депассивация.

Ранее установлено, что все нержавеющие стали значительно легированы хромом. Все стали с высоким содержанием хрома, перед газовым азотированием, должны проходить специальную обработку для удаления оксидной пленки, препятствующей насыщению азотом.

Последовательность осуществления способа для стали с содержанием хрома меньше 16 мас. %:

1. Этап подготовки.

На данном этапе поверхность детали очищается от возможных загрязнений. Обработка производится спиртовым раствором и насыщенным раствором хлорида железа (FeCl3).

2. Этап депассивации.

2.1. Термическая обработка детали в вакуумной закалочной печи. Здесь может использоваться печь любой марки, которая способна выдержать заданные параметры по температуре и вакууму. Режим обработки детали должен включать в себя нагрев до температуры аустенизации стали, рекомендуется использовать температуру 1000-1050°С. Остаточное давление в камере печи не должно превышать 2 мбар.

2.2. Выдержка детали. Проводится из расчета полного прогрева детали, то есть, когда температура всей детали одинаковая и достигла нужной величины. Температура определяется расчетным методом, либо при помощи термопары. Для разных сталей и разных форм сталей выдержка проводится разная. Время выдержки при аустенизации для каждой стали можно посмотреть в справочной литературе. Остаточное давление в камере печи во время выдержки не должно превышать 2 мбар.

2.3. Охлаждение детали. Проводится в этой же вакуумной закалочной печи методом конвекционного охлаждения (отбор тепла в среде инертного газа). Охлаждающий газ поступает в камеру посредством напускания. С учетом простоты и распространенности в промышленности, предлагается использовать азот с чистотой не менее 99,99%. В качестве альтернативы может использоваться аргон той же чистоты.

2.4. Перемещение детали в вакуумную печь для химико-термической обработки любой марки. После полного охлаждения детали, то есть, когда температура детали становится равной температуре охлаждающей среды, они должны в течение 30 минут быть перегружены в вакуумную печь химико-термической обработки для проведения дополнительного оксидирования с последующим азотированием. Полное охлаждение деталей определяется расчетным методом или при помощи термопары.

2.5. Один цикл дополнительного оксидирования включает в себя нагрев деталей в среде азота до температуры 500°С, при остаточном давлении в камере печи 0.3 бар. Оксидирование на данном этапе называется дополнительным, потому что оксидный слой уже есть на поверхности деталей и к нему добавляется еще больше кислорода, чтобы оксидный слой стал рыхлым.

2.6. После выравнивания температуры деталей производится замещение азота закисью азота, то есть насос выкачивает из камеры смесь газов, а забранные объемы пополняются подачей закиси азота из баллона.

Температура деталей определяется расчетным методом или при помощи термопары. Далее производится двухчасовая выдержка при заданной температуре и давлении. На данном этапе идет рост оксидной пленки, что приводит к появлению на ней несплошностей и пористости.

2.7. Этап восстановления. На данном этапе закись азота замещается аммиаком, таким же методом, как и в предыдущем этапе. Окисленная поверхность детали восстанавливается водородом аммиака до металлического состояния. При остаточном давлении 0,3 бар и температуре 600°С происходит разложение аммиака на водород и атомарный азот. Водород начинает восстанавливать низколегированные участки оксидной пленки до состояния железа, а азот диффундировать вглубь металла, создавая очаги для дальнейшего азотирования.

2.8. Цикл оксидирования, описанный на этапах 2.5-2.7, повторяется во второй и при необходимости в третий раз в зависимости от конечной цели.

2.9. После завершения оксидирования, не доставая детали из печи, проводится азотирование известными способами. Для каждой стали режимы азотирования выбираются разные. Для одной и той же стали режимы азотирования могут отличаться, так как они выбираются в зависимости от того, какие нитридные фазы необходимо получить и на какую глубину.

Ниже приведены экспериментальные данные осуществления изобретения.

Изготовление образцов жаропрочной нержавеющей стали с использованием данного способа.

1. Выбор материала и подготовка образцов. Для отработки технологии были отобраны следующие марки:

Стали 40X13 и 20X13 являются самыми распространенными сталями мартенситного класса.

Стали 12Х18Н10Т и 08Х16Н9 являются самыми распространенными нержавеющими сталями аустенитно класса. К азотированию данных сталей проявляют интерес многие предприятия, среди которых ПАО «НЗХК», АО «Нефтемаш» и многие другие.

Сталь 13Х11Н2 В2МФ(ЭИ961) является представителем мартенситно-ферритного класса. Она активно используется в ядерных и разрабатываемых термоядерных реакторах, в стационарных газотурбинных установках, в авиационной промышленности. Азотирование этой стали является интересной задачей для АО "Компания "Сухой".

2. Подготовка образцов для испытаний.

Исходя из опыта эксплуатации вакуумных печей и проведения металлографических исследований, был определен оптимальный размер образцов. Образцы должны быть толщиной 2-5 мм и иметь исследуемую площадь 6-10 квадратных сантиметров.

Образцы были изготовлены и промаркированы. Для предотвращения влияния неравномерностей поверхности на результаты, поверхности всех образцов были подвергнуты операции шлифовки.

3. Подготовка оборудования для азотирования.

Для проведения испытаний использовалось оборудование цеха вакуумной термической обработки Термомет-М, так как оно отвечает типовым требованиям современных цехов термической вакуумной обработки. Использовались вакуумные печи и аналитическое оборудование, на которых были проведены следующие подготовительные работы:

- для вакуумной закалочной печи BMI В-63 проведены поверка термопар, приборов измерения давления и расходометров, отжиг и дегазация камеры печи, замена оснастки;

- для вакуумной печи BMI В-53 проведены поверка термопар, приборов измерения давления и расходометров, отжиг и дегазация камеры печи, замена оснастки;

- для микротвердомера Tukon 2500 проведена поверка. Для шлифовально-полировального станка «Полилаб П12» произведена закупка расходных абразивных материалов.

4. Подготовка программы испытаний.

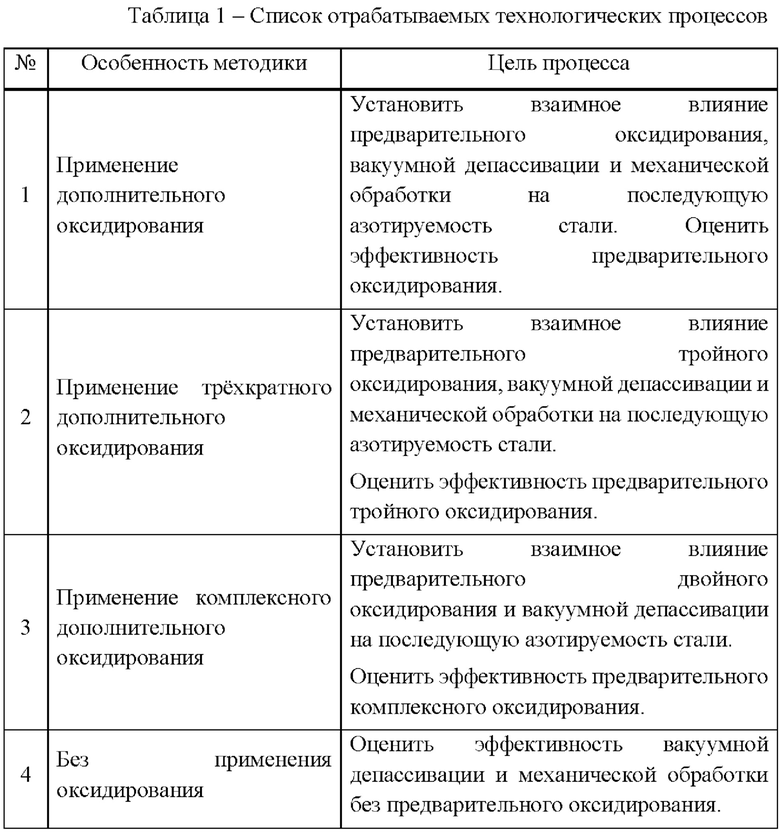

На данном этапе проводилось четыре принципиальных процесса, позволяющие оценить эффективность этих процессов в вакуумных печах (таблица 1).

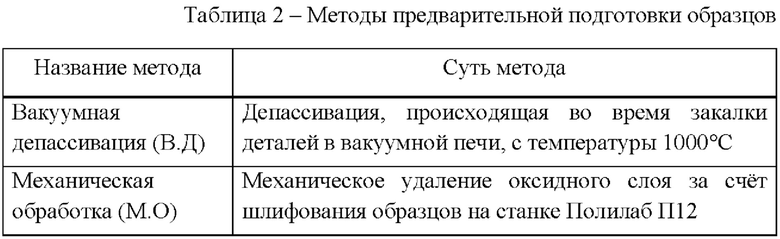

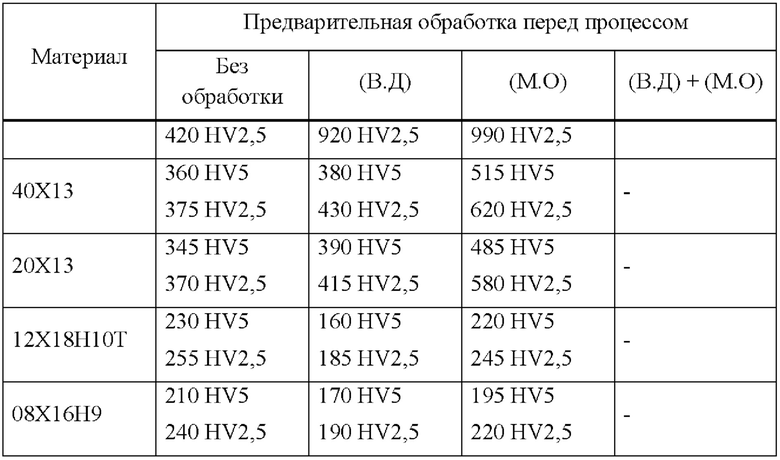

Перед проведением каждого процесса часть деталей пройдет предварительную подготовку (таблица 2).

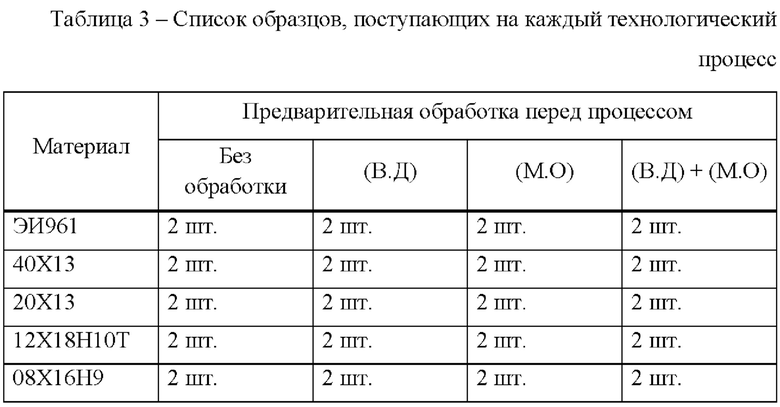

Для каждого процесса использовалась партия образцов, соответствующая таблице 3.

5. Подготовка образцов.

При выборе метода контроля пришлось учитывать характеристики оксидного слоя, который необходимо депассивировать.

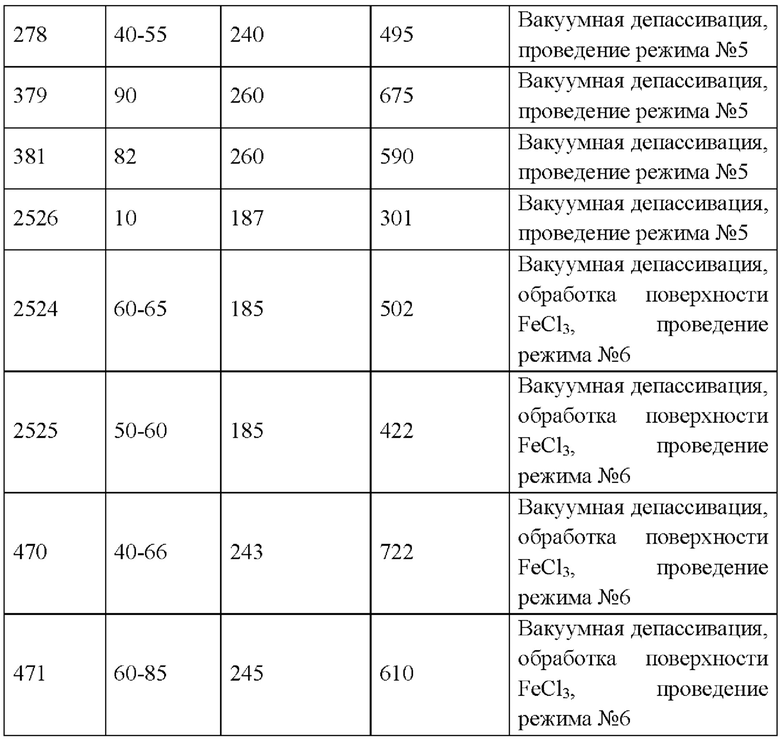

Первой характеристикой оксидного слоя является его толщина, которая находится в прямой зависимости от содержания хрома в стали (фиг. 1). По фигуре 1 видно, что для исследуемых сталей толщина оксидной пленки лежит в наноразмерном диапазоне. Фиксировать такие величины на имеющемся оборудовании крайне затруднительно.

Помимо размера оксидной пленки, значение имеет скорость ее восстановления после депассивации. Практика показала, что на полностью очищенном образце в атмосфере воздуха оксидная пленка заново формируется в течение нескольких часов. Поэтому этап депассивации должен проходить непосредственно перед азотированием, или непосредственно в процессе азотирования.

Ввиду названых причин, был выбран метод косвенного контроля. В конце каждого испытания проводилось комплексное девятичасовое азотирование. В результате, если поверхность была депассивирована, то на ней формировался азотированный слой, о чем свидетельствовало повышение твердости поверхности и изменение структуры и цвета поверхности.

Изменение цвета фиксировалось визуально, изменение структуры и микротвердости фиксировалось твердомером Tukon 2500.

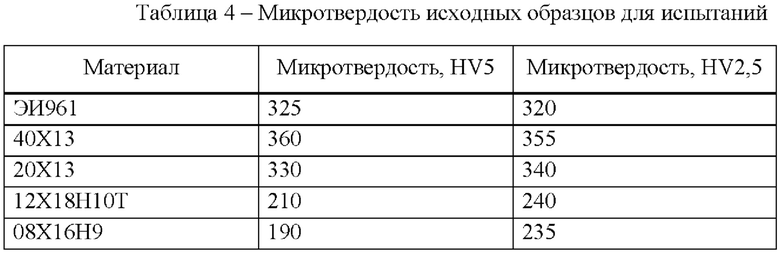

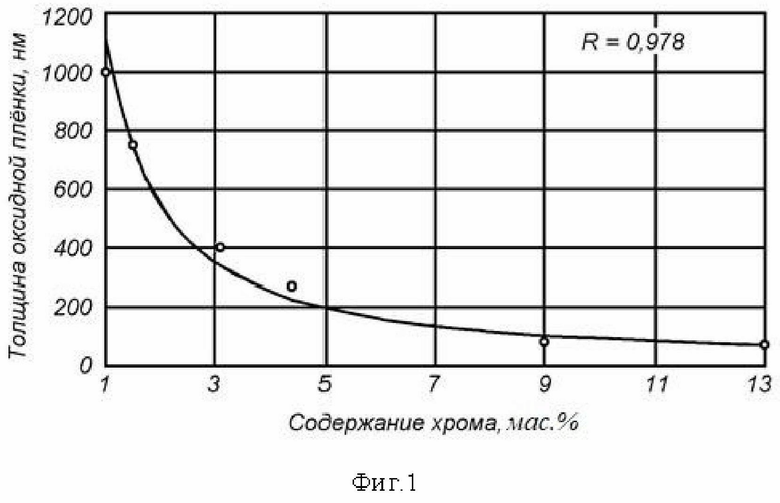

Измерения микротвердости азотированных образцов проводилось при нагрузках 5 и 2.5 кг. Данные сравнивались с исходной твердостью образцов, представленной в таблице 4.

Измерение при двух нагрузках позволяет оценить наличие и глубину сформированного слоя без применения микроструктурного анализа.

6. Термохимическая обработка опытных образцов жаропрочной нержавеющей стали в вакуумной печи.

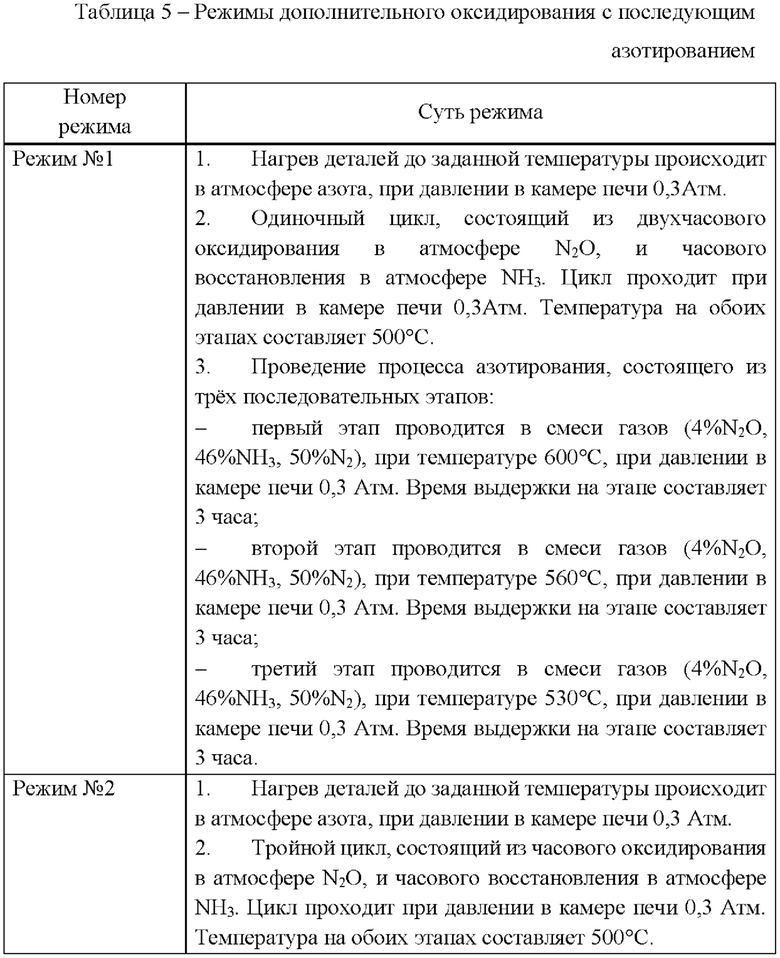

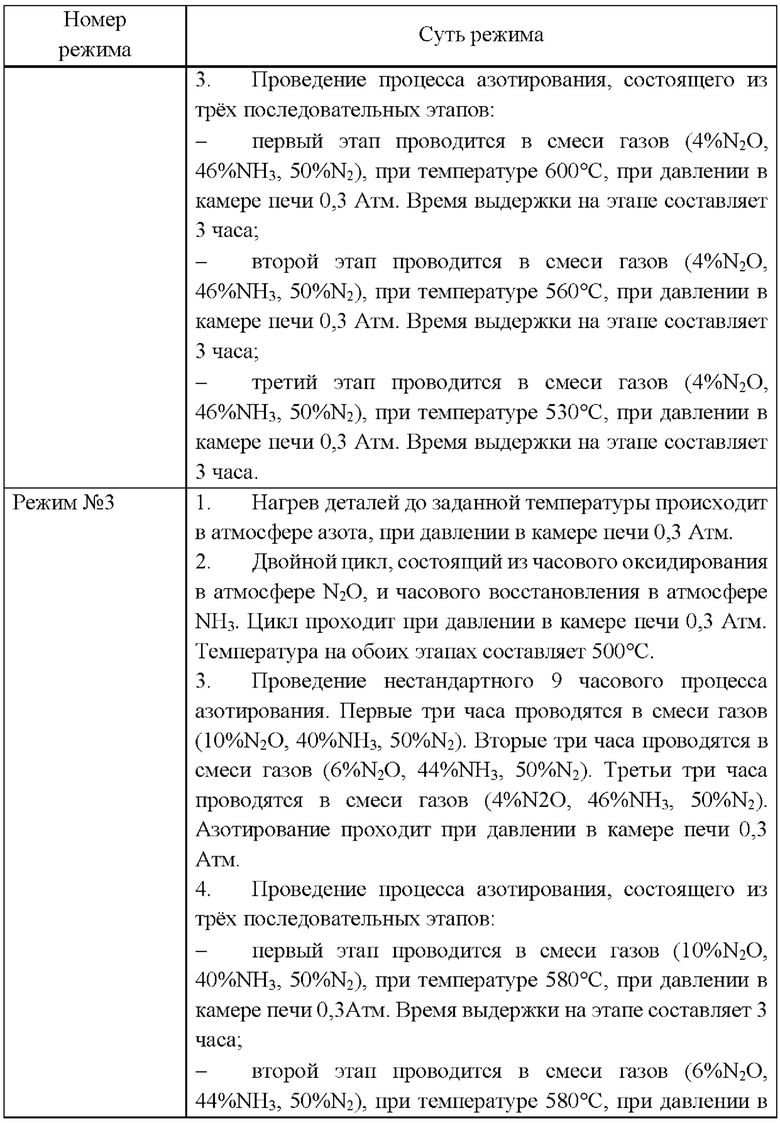

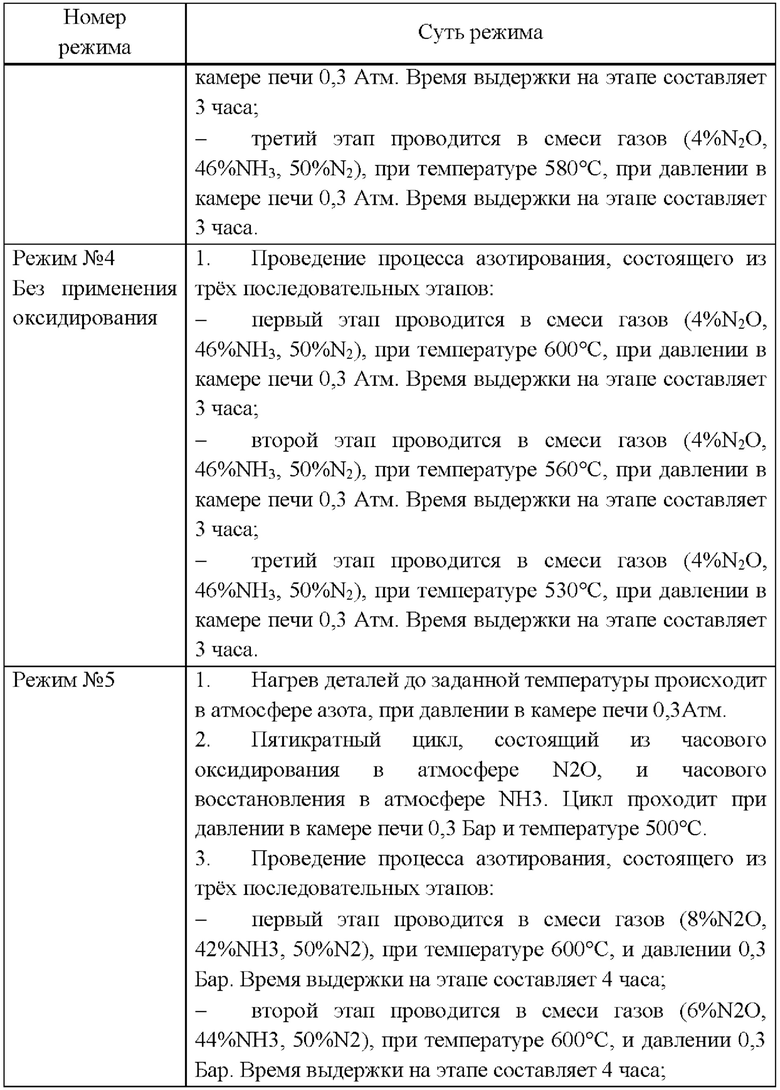

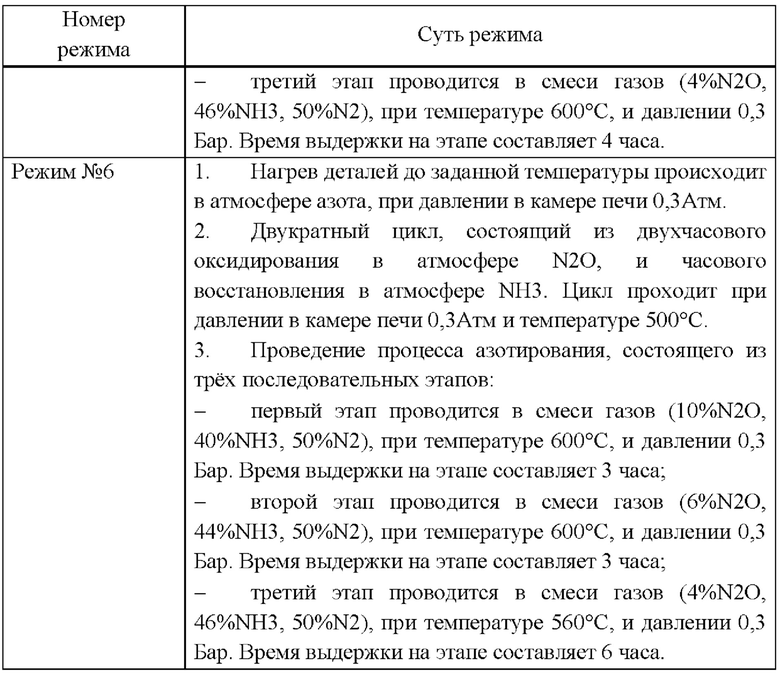

На основании данного изобретения были сформированы следующие режимы дополнительного оксидирования (таблица 5).

6.1. Первый этап испытаний.

Первый этап включил в себя проверку эффективности депассивации методом предварительного оксидирования, а также оценку взаимодействия данного метода с другими.

Для проведения испытаний Режима №1 (таблица 5) были отобраны образцы всех исследуемых марок сталей. По два образца прошли операцию вакуумной депассивации в печи В-63 ТНС.

Режим вакуумной депассивации включал в себя нагрев до температуры 1000°С.Остаточное давление в камере печи не превышало 2 мбар на этапе нагрева и выдержки. Выдержка проводилась из расчета полного прогрева деталей и составила 30 минут. После выдержки было проведено охлаждение деталей в среде газообразного азота. Использовался азот чистотой не менее 99,9% и давлением 4 бар. После полного охлаждения, половина образцов была подвергнута механической обработке на станке Полилаб П12 в течение 15 минут.

Помимо этого, механическую обработку проходили образцы, не проходившие вакумную депассивацию в печи В-63 ТНС.

Все обработанные образцы, вместе с образцами, не проходившими никакой дополнительной обработки, были загружены в печь B-53RN и прошли процесс, соответствующий режиму №1 (таблица 5).

После проведения процесса каждый образец проходил контроль твердости по методу Виккерса при нагрузке 5 кг и 2,5 кг. Результаты представлены в таблице 6.

Визуальный контроль подтверждает наличие слоя на материале ЭИ961 и в определенном роде на материалах 40X13 и 20X13. На материалах 12Х18Н10Т визуальных признаков успешного азотирования нет. На стали 08Х16Н9 есть признаки азотированного слоя, и они обладают повышенной твердостью, но площадь покрытия составляет менее 50%.

6.2. Второй этап испытаний.

Второй этап включил в себя проверку эффективности депассивации методом предварительного трехкратного оксидирования, а также оценку взаимодействия данного метода с другими.

Для проведения испытаний Режима №2 (таблица 5) были отобраны образцы всех исследуемых марок сталей. По два образца прошли операцию вакуумной депассивации в печи В-63 ТНС.

Режим вакуумной депассивации включал в себя нагрев до температуры 1000°С.Остаточное давление в камере печи не превышало 2 мбар на этапе нагрева и выдержки. Выдержка проводилась из расчета полного прогрева деталей и составила 30 минут. После выдержки было проведено охлаждение деталей в среде газообразного азота. Использовался азот чистотой не менее 99,9%) и давлением 3 бар. После полного охлаждения, половина образцов была подвергнута механической обработке на станке Полилаб П12 в течении 15 минут.

Помимо этого, механическую обработку проходили образцы, не проходившие вакуумную депассивацию в печи В-63 ТНС.

Все обработанные образцы, вместе с образцами, не проходившими никакой дополнительной обработки, были загружены в печь B-53RN и прошли процесс, соответствующий режиму №2 (таблица 5).

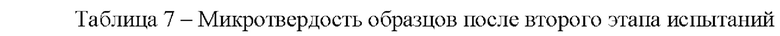

После проведения процесса каждый образец пройдет контроль твердости по методу Виккерса при нагрузке 5 кг и 2,5 кг. Результаты представлены в таблице 7.

Визуальный контроль подтверждает наличие слоя на материале ЭИ961, 40X13 и 20X13. На материале 12Х18Н10Т и 08Х16Н9 есть признаки азотированного слоя, но он неравномерный.

6.3. Третий этап испытаний.

Третий этап включил в себя проверку эффективности комплексной депассивации, включающей в себя предварительное двукратное оксидирование и повышенную эмиссию кислородсодержащих газов во время самого процесса азотирования.

Для проведения испытаний Режима №3 (таблица 5) были отобраны образцы всех исследуемых марок сталей. По два образца прошли операцию вакуумной депассивации в печи В-63 ТНС.

Режим вакуумной депассивации включал в себя нагрев до температуры 1000°С. Остаточное давление в камере печи не превышало 2 мбар на этапе нагрева и выдержки. Выдержка проводилась из расчета полного прогрева деталей и составила 30 минут. После выдержки было проведено охлаждение деталей в среде газообразного азота. Использовался азот чистотой не менее 99,95% и давлением 2 бар.

Прошедшие вакуумную депассивацию образцы, вместе с образцами, не проходившими никакой дополнительной обработки, были загружены в печь B-53RN и прошли процесс, соответствующий режиму №3 (таблица 5).

На данном этапе не испытывались образцы, проходящие механическую обработку.

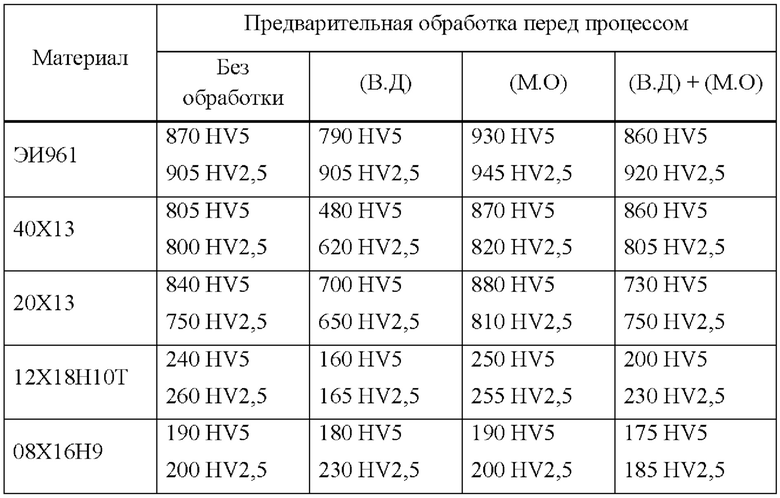

После проведения каждый образец прошел контроль твердости по методу Виккерса на нагрузке 5 кг и 2,5 кг. Результаты представлены в таблице 8.

Визуальный контроль подтверждает наличие слоя на материале ЭИ961, 40X13 и 20X13. На материалах 12Х18Н10Т и 08Х16Н9 визуальных признаков успешного азотирования нет.

Третий процесс прошли часть образцов 08Х16Н9, на образцах присутствует слой азотирования, но он находится в зачаточном состоянии, твердость определяется только на нагрузке 1 кг.

6.4. Четвертый этап испытаний.

Четвертый этап включил в себя оценку эффективности вакуумной депассивации и механической обработки без предварительного оксидирования.

Для проведения испытаний Режима №4 (таблица 5) были отобраны образцы всех исследуемых марок сталей. По два образца прошли операцию вакуумной депассивации в печи В-63 ТНС.

Режим вакуумной депассивации включал в себя нагрев до температуры 1000°С. Остаточное давление в камере печи не превышало 2 мбар на этапе нагрева и выдержки. Выдержка должна проводилась из расчета полного прогрева деталей и составила 30 минут. После выдержки было проведено охлаждение деталей в среде газообразного азота. Использовался азот чистотой не менее 99,95% и давлением 1 бар.

Часть образцов не проходила вакуумную депассивацию, но подверглась механической обработке на станке Полилаб П12 в течении 15 минут.

Образцы прошедшие вакуумную депассивацию, образцы, прошедшие механическую обработку, вместе с образцами, не проходившими никакой дополнительной обработки, были загружены в печь B-53RN и прошли процесс, соответствующий режиму №4 (таблица 5).

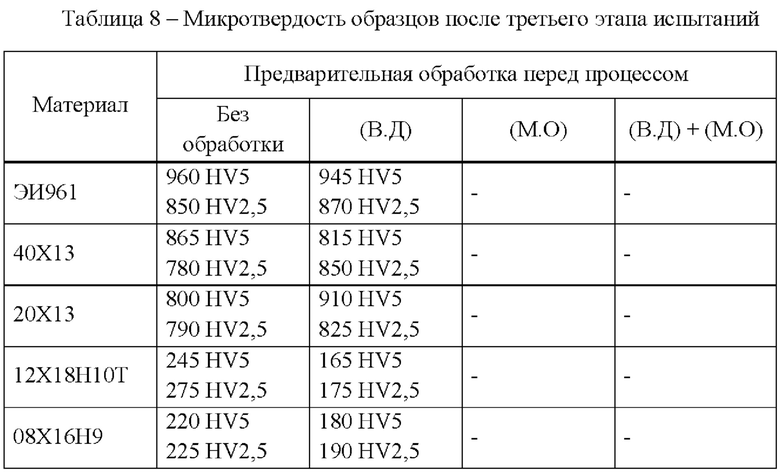

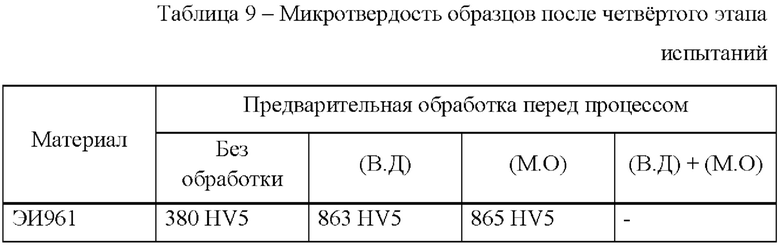

После проведения процесса каждый образец прошел контроль твердости по методу Виккерса при нагрузке 5 кг и 2,5 кг. Результаты представлены в таблице 9.

Визуальный контроль подтверждает наличие слоя на тех материалах ЭИ961, 40X13 и 20X13, которые прошли механическую обработку, образцы ЭИ961, 40X13 и 20X13, которые не проходили механическую обработку, азотированного слоя не обнаруживают. На материалах 12Х18Н10Т и 08Х16Н9 визуальных признаков успешного азотирования нет.

7. Анализ результатов термохимической обработки опытных образцов жаропрочной нержавеющей стали.

7.1. Анализ результатов для стали 13Х11Н2 В2МФ (ЭИ961).

Сталь ЭИ961 относится к феррито-мартенситному классу. Содержание хрома в ней самое низкое из исследуемых материалов, что должно было сделать депассивациию более простой.

Проведение цикла испытаний показало, что для успешного азотирования данной стали достаточно использовать предварительное оксидирование в вакуумной печи закисью азота, по режиму №1. Данная операция вне зависимости от комбинирования с другими способами депассивации дает полноценный результат. Все образцы после предварительного оксидирования успешно прошли этап азотирования. При этом степень азотирования поверхности составила более 95%, глубина азотирования составила 80 мкм, а увеличение твердости составило 350 HV5. Использование трехциклового и комплексного оксидирования дает аналогичные результаты.

Отдельное использование механической обработки или вакуумной депассивации без предварительного оксидирования стабильных положительных результатов не дает.

7.2. Анализ результатов для стали 40X13.

Сталь 40X13 относится к мартенситному классу. Содержание хрома в ней немного выше, чем в предыдущей марке, но часть его связана в виде карбидов.

Проведение цикла испытаний показало, что для успешного азотирования данной стали предварительного оксидирования по режиму №1 уже недостаточно. Для полноценной депассивации необходимо использовать либо трехкратное оксидирование по режиму №2, либо комплексное оксидирование по режиму №3. Образцы, прошедшие оксидирование по режиму №2 и №3 успешно прошли этап азотирования. При этом степень азотирования поверхности составила более 95%, глубина азотирования составила 60 мкм, а увеличение твердости составило более 300 HV5.

Отдельное использование механической обработки или вакуумной депассивации без предварительного оксидирования стабильных положительных результатов не дает.

7.3. Анализ результатов для стали 20X13.

Сталь 20X13 относится к мартенситному классу. Содержание хрома в ней такое же как в предыдущей стали, но углерода меньше.

Проведение цикла испытаний показало, что для успешного азотирования данной стали предварительного оксидирования по режиму №1 уже недостаточно. Для полноценной депассивации необходимо использовать либо трехкратное оксидирование по режиму №2, либо комплексное оксидирование по режиму №3. Образцы, прошедшие оксидирование по режиму №2 и №3 успешно прошли этап азотирования. При этом степень азотирования поверхности составила более 95%, глубина азотирования составила 60 мкм, а увеличение твердости составило более 300 HV5.

Отдельное использование механической обработки или вакуумной депассивации без предварительного оксидирования стабильных положительных результатов не дает.

7.4. Анализ результатов для стали 12Х18Н10Т.

Сталь 12Х18Н10Т относится к классу аустенитных сталей. Самое высокое содержание хрома и никеля из испытываемых образцов, делают эту сталь наиболее стойкой к азотированию.

Проведение цикла испытаний показало, что депассивация этой стали механическим способом, методом вакуумной депассивации и предварительным оксидированием неэффективно. Удовлетворительные результаты дает многократное предварительное оксидирование.

7.5. Анализ результатов для стали 08Х16Н9.

Сталь 08Х16Н9 относится к классу аустенитных сталей, как и предыдущая сталь, поэтому в ней тоже самое высокое содержание хрома и никеля из испытываемых образцов, это делает сталь наиболее стойкой к азотированию.

Проведение цикла испытаний показало, что депассивация этой стали механическим способом, методом вакуумной депассивации и предварительным оксидированием неэффективно. Удовлетворительные результаты дает многократное предварительное оксидирование.

8. Металлографический анализ опытных образцов.

Основным методом определения эффективности методик депассивации был выбрал метод измерения микротвердости поверхности обработанных деталей. Метод металлографического анализа использовался для фактического подтверждения результатов, полученных измерениями микротвердости.

8.1. Металлографический анализ опытных образцов первого этапа.

На первом этапе проводились работы по оценке эффективности основных методов депассивации, которые рационально применять для азотирования в вакуумных печах.

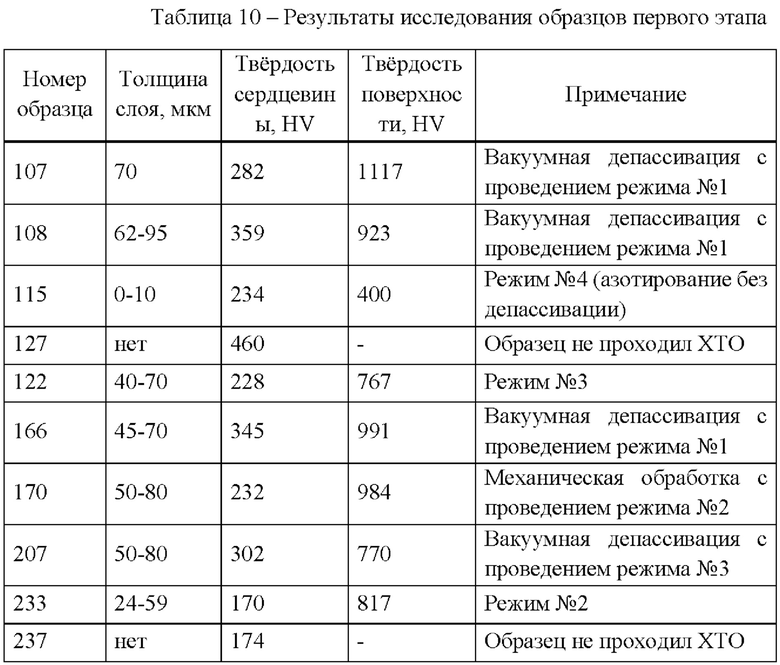

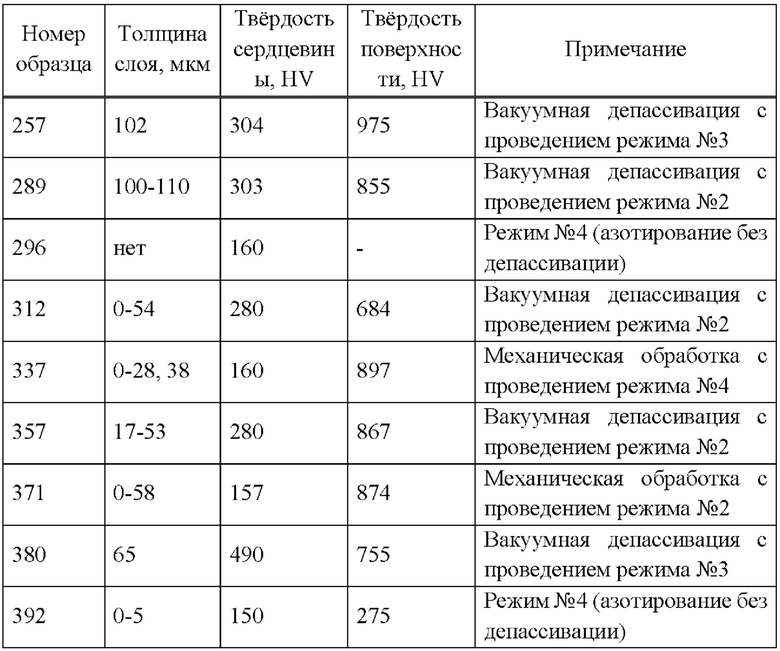

Оптическая микроскопия и замер твердости проводится на комплексе TUKON 2500. Оптическая микроскопия проводилась при увеличениях ×200 и ×500. Замер твердости проводился на нагрузке 2 кг с выдержкой при нагрузке 30 сек. Результаты исследований представлены в таблице 10. В таблице 10 первая цифра номера образца указывает на марку стали, вторая и третья цифры - сгенерированы случайным образом.

Сопоставив результаты металлографического анализа и замеров микротвердости, была доказано утверждение, что равномерное повышение твердости поверхности после азотирования однозначно свидетельствует об успешно проведенной депассивации и как следствие о формировании равномерного азотированного слоя.

Для всех исследуемых сталей было подтверждено, что азотирование без предварительной депассивации не приводит к образованию азотированного слоя.

Результаты микроструктурного анализа образцов из стали ЭИ961 выявили, что для успешного азотирования данной стали эффективно может использоваться и метод вакуумной депассивации, и метод дополнительного оксидирования по режимам №2 и №3. Метод механической обработки не позволяет добиться стабильных и равномерных результатов на всей поверхности, а наиболее эффективным методом показало себя сочетание вакуумной депассивации и дополнительного оксидирования.

Результаты микроструктурного анализа образцов из стали 40X13 показали, что использование отдельного метода вакуумной депассивации теряет свою эффективность. Также было замечено, что применение метода механической обработки не обеспечивает равномерность образуемого слоя, при этом метод дополнительного оксидирования по режимам №2 и №3 дает стабильные по площади, но менее прочные и глубокие слои. Наиболее эффективно показал себя комплекс вакуумной депассивации с последующим дополнительным оксидированием по режимам №2 и №3.

Результаты микроструктурного анализа образцов из стали 20X13 показали, что стабильный и равномерный результат удалось получить только при комбинировании метода вакуумной депассивации и дополнительного оксидирования по режимам №2 и №3.

8.2. Металлографический анализ опытных образцов второго этапа.

На втором этапе проводились работы по разработке конечной технологии депассивации поверхности нержавеющих жаропрочных сталей.

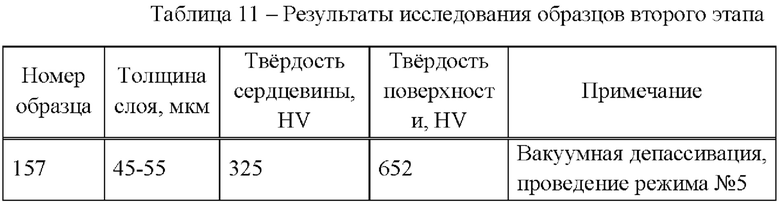

Оптическая микроскопия и замер твердости проводится на комплексе TUKON 2500. Оптическая микроскопия проводилась при увеличениях ×200 и ×500. Замер твердости проводился на нагрузке 2 кг с выдержкой при нагрузке 30 сек. Результаты исследований представлены в таблице 11. В таблице 11 первая цифра номера образца указывает на марку стали, вторая и третья цифры - сгенерированы случайным образом.

Результаты микроструктурного анализа образцов в сопоставлении с результатами замеров микротвердости подтвердили высокую эффективность депассивации комплексом из вакуумной депассивации и дополнительного оксидирования для сталей ЭИ961, 40X13 и 20X13.

Для аустенитных сталей было установлено, что повышение циклов дополнительного оксидирования без использования дополнительных факторов воздействия повышает общий эффект депассивации в недостаточной степени. Апроксимация результатов показывает, что достаточное для полноценной депассивации количество циклов нецелесообразно.

Было обнаружено, что обработка поверхности аустенитных сталей насыщенным раствором FeCl3 непосредственно перед началом дополнительного оксидирования позволяет получить требуемые результаты при использовании комплекса из вакуумной депассивации и дополнительного оксидирования по режиму №6.

В ходе проведения испытаний были выявлены некоторые закономерности:

- наиболее универсальным и эффективным методом является предварительное оксидирование;

- комбинирование нескольких методов позволило сформировать видение универсальной для всех марок технологии, подтвержденной положительным промежуточным результатом на всех пяти марках сталей.

- при этом установлено, что для каждого материала рационально подбирать свой уникальный метод, который будет наиболее экономически целесообразен под решение конкретной задачи.

После проведения азотирования проводился контроль микротвердости образцов и анализ микроструктуры отдельных образцов. После чего были сделаны следующие выводы:

1. Метод вакуумной депассивации обработки эффективен для депассивации сталей с содержанием хрома не более 16 мас. %. Для сталей с большей концентрацией хрома требуется комбинирование этого метода с другими.

2. Эффективность метода дополнительного оксидирования повышается при цикличном повторении операций оксидирования и восстановления. При этом, повышение количества циклов более пяти значительно не повышает депассивирующий эффект, но значительно удлиняет процесс и делает его слишком дорогим.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ЖАРОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2022 |

|

RU2790841C1 |

| Способ нанесения покрытия на поверхность стального изделия | 2017 |

|

RU2660502C1 |

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2018 |

|

RU2692006C1 |

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2614292C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ДЛЯ КУХОННОЙ УТВАРИ | 2010 |

|

RU2526639C2 |

| Способ упрочнения металлических деталей и покрытие для них | 2022 |

|

RU2779651C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2001 |

|

RU2186149C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ГАЗООБРАЗНОЙ СРЕДЕ | 2007 |

|

RU2367716C1 |

| СПОСОБ ЗАКАЛКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2562598C2 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2760309C1 |

Изобретение относится к способам химико-термической обработки стали, а именно к способам депассивации поверхности стали, и может быть использовано при упрочнении стали в вакуумных печах. Способ включает подготовку и депассивацию поверхности детали, при подготовке поверхность стали очищают от загрязнений, а депассивацию осуществляют поэтапно: 1) термическая обработка детали в вакуумной закалочной печи посредством нагрева; 2) выдержка детали до ее полного прогрева; 3) охлаждение детали в среде азота или аргона; 4) деталь в течение 30 мин перемещают в вакуумную печь химико-термической обработки; 5) дополнительное оксидирование, включающее нагрев детали в среде азота до температуры 500°С, остаточное давление в камере печи 0,3 бар; 6) после выравнивания температуры детали замещение в камере печи азота закисью азота и выдержка два часа; 7) восстановление поверхности детали, включающее замещение в камере печи закиси азота аммиаком; 8) повторение этапов с пятого по седьмой; 9) азотирование, не доставая детали из печи, в которой проводилось оксидирование. Техническим результатом является получение более адаптированной поверхности стали для дальнейшего азотирования. 1 з.п. ф-лы, 1 ил., 11 табл.

1. Способ обработки поверхности детали из жаропрочной нержавеющей стали с содержанием хрома меньше 16 мас.%, включающий подготовку к депассивации поверхности детали и депассивацию поверхности детали, при этом при подготовке очищают поверхность стали от загрязнений, отличающийся тем, что депассивацию осуществляют поэтапно, при этом на первом этапе проводят термическую обработку детали в вакуумной закалочной печи посредством нагрева до температуры 1000-1050°С, причем остаточное давление в камере печи обеспечивают не превышающим 2 мбар; на втором этапе выдерживают деталь до ее полного прогрева, при этом остаточное давление в камере печи обеспечивают не превышающим 2 мбар; на третьем этапе охлаждают деталь в среде азота или аргона с чистотой не менее 99,99%; на четвертом этапе деталь в течение 30 мин перемещают в вакуумную печь химико-термической обработки; на пятом этапе проводят дополнительное оксидирование, включающее нагрев детали в среде азота до температуры 500°С, причем остаточное давление в камере печи обеспечивают равным 0,3 бар; на шестом этапе после выравнивания температуры детали замещают в камере печи азот закисью азота и выдерживают два часа; на седьмом этапе проводят восстановление поверхности детали, включающее замещение в камере печи закиси азота аммиаком; на восьмом этапе проводят повторение этапов с пятого по седьмой; на девятом этапе проводят азотирование, не доставая детали из печи, в которой проводилось оксидирование.

2. Способ обработки поверхности детали из жаропрочной нержавеющей стали с содержанием хрома меньше 16 мас.% по п. 1, отличающийся тем, что восьмой этап повторяют не менее двух раз.

| ВОРСОВАЛЬНАЯ ГАРНИТУРА | 1972 |

|

SU428046A1 |

| CN 100460552 C, 11.02.2009 | |||

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 0 |

|

SU290965A1 |

| Способ азотирования инструментальных сталей | 1977 |

|

SU681113A1 |

| JP 3842193 B2, 08.11.2006. | |||

Авторы

Даты

2023-05-22—Публикация

2023-02-07—Подача