В предлагаемой шахтной печи для аггломерации руды дробление аггломерата производится без специальной дробильной установки; кроме того, зажигание производят лишь один раз за весь период безостановочного действия печи, что придает этой печи сравнительно высокую производительность.

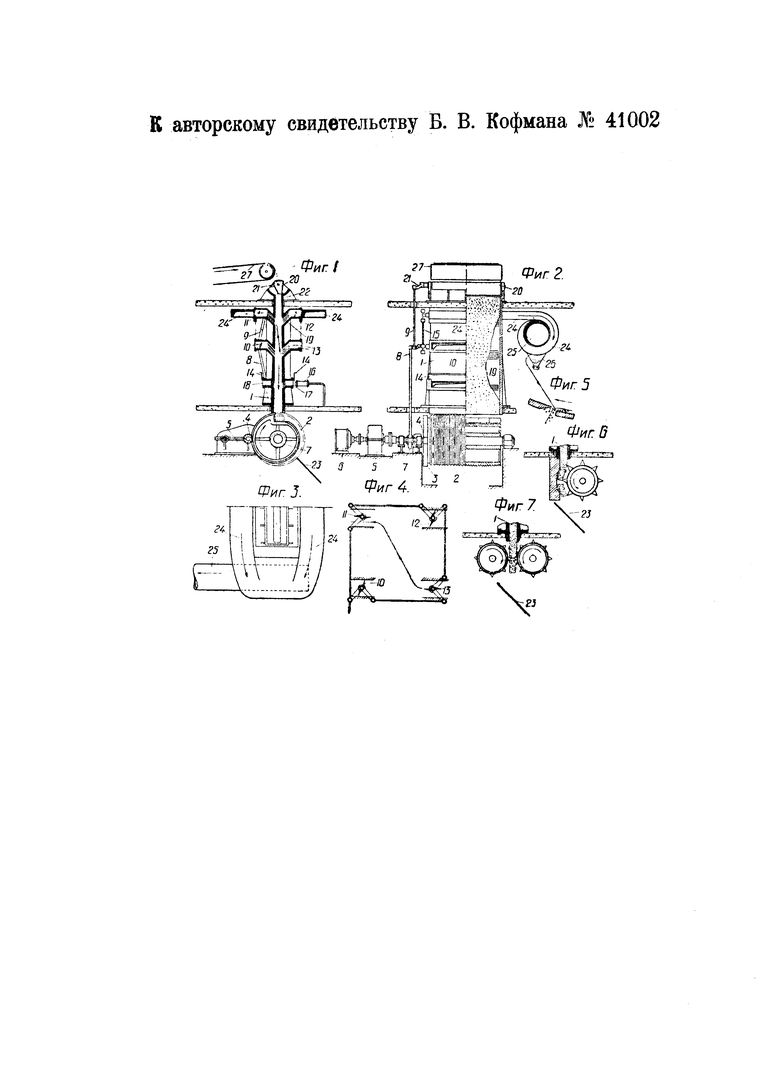

На схематическом чертеже фиг. 1 изображает шахтную печь в вертикально-продольном разрезе; фиг. 2 - то же в вертикально-поперечном разрезе; фиг. 3, 4, 5 - отдельные части машины; фиг. 6 и 7 - вариант машины.

Шахтная печь для аггломерации руд состоит из вертикальной шахты 1 (фиг. 1 и 2), слегка уширяющейся книзу при прямоугольном поперечном сечении. К верхней части шахты 1 примыкает загрузочная воронка 22 корытообразной формы, в которую поступает шихта, доставляемая транспортером 27. Здесь же размещен маятниковый питатель 20, приводимый в колебательное движение рычагом 21 при помощи рычагов 8 и 9, действующих от эксцентрика 7, закрепленного на валу барабана 2 (фиг. 2).

Последний установлен под нижним выходным отверстием шахты 1, причем поперечное сечение его имеет очертание логарифмической спирали. Барабан 2 приводится во вращение от приводного механизма, состоящего из электромотора 6, редуктора 5 и пары цилиндрических зубчатых колес 4 и 3.

Шахта 1 по высоте разбита на четыре зоны: 1) предварительный подогрев шихты (участок от загрузочного отверстия до первых сверху окон); 2) окончательный подогрев и спекание шихты (участок от первых до вторых сверху окон; этот участок должен быть выполнен из огнеупорного материала); 3) постепенное снижение температуры (участок от вторых окон до окон 17 и 18) и 4) остывание (от окон 17 и 18 до выпускного отверстия).

Длина каждой зоны и соотношение длин их между собой имеет большое значение для качества аггломерата.

Четыре окна, ограничивающие зону спекания, снабжены автоматически приводными заслонками 10, 11, 12 и 13, которые так же, как маятниковый питатель 20, получают движение от одного эксцентрика 7, закрепленного на валу барабана 2 (фиг. 1 и 2).

Окна 17 и 18 снабжены заслонками 14, которые устанавливаются от руки по мере надобности в зависимости от режима работы машины. К окну 17 пристроена горелка 16 для зажигания топлива при пуске машины в ход.

К верхним окнам присоединяются каналы 24, которые сходятся в один общий канал 25, ведущий к эксгаустору (фиг. 2 и 3). Отсасываемые из печи газы входят через каналы 24, 24 в пылеотделитель 25 в тангенциальном направлении, с целью сообщения твердым частицам центробежной силы для направления их через щель в сборник 26 (фиг. 2 и 3).

Перед пуском машины в ход в шахту 1 (фиг. 1 и 2) загружают топливо, которое зажигают пламенем горелки 16, после включения в работу эксгаустора и, следовательно, установления тяги в каналах 24. Затем при помощи привода, состоящего из мотора 6, редуктора 5 и пары зубчатых колес 4 и 3, сообщают вращение барабану 2.

При достижении достаточно высокой температуры в шахте 1 горелку 16 выключают и загружают шихту, доставляемую транспортером 27 к маятниковому питателю 20 (фиг. 1 и 2). Последний приводится в колебательное движение рычагом 21, шарнирно соединенным с тягой 9, которая, в свою очередь, получает движение одновременно с заслонками 10, 11, 12 и 13 от тяги 8, действующей от эксцентрика 7.

Опускание столба аггломерата в шахте 1 и, следовательно, заполнение шихтой находятся в зависимости от числа оборотов и формы поверхности барабана 2.

Постепенно уменьшающийся радиус барабана 2 предопределяет выдачу готового аггломерата. Таким образом, если принять, что вращение барабана происходит в направлении, указанном стрелкой, то столб аггломерата, находящийся в шахте 1 и опирающийся на поверхность барабана 2, будет равномерно опускаться до того момента, пока зуб, высотой равной разности длин большого и малого радиусов спирали, не снимет выступивший наружу кусок аггломерата. Отколотый кусок аггломерата подается на жолоб 23 при дальнейшем вращении барабана 2, а мелочь, получающаяся при работе машины, проваливается сквозь щели на окружности барабана 2 (фиг. 2) в бункер, установленный под ним (не изображенный на чертеже).

Количество шихты, подаваемой транспортером 27, должно соответствовать выдаче готового аггломерата.

Твердые частицы материала, захваченные сильной струей газа, через колосники 19 в силу инерции будут перемещаться внутри канала 24 (фиг. 2 и 3), прилегая к наружной спиральной его стенке; это перемещение будет продолжаться до того момента, пока упомянутые частицы не попадут на своем пути в щели, ведущие в сборник для пыли 26; газы же будут продолжать свое движение по каналу пылеотделителя 25.

Из сборника 26 пыль удаляется периодически. Зона спекания ограничена вверху и внизу двумя окнами (фиг. 1), в которых размещены колосники 19 и заслонки 10, 11, 12 и 13; последние соединены между собой тягами 15 (фиг. 2 и 4), образуя шарнирный четырехсторонник, связывающий открытие и закрытие клапанов попарно накрест (фиг. 4). Подобное сопряжение вызвано желанием соблюсти равномерный нагрев шихты по всему поперечному сечению шахты 1, т.е. получить однородную массу аггломерата и, кроме того, не подвергать постоянному нагреву одни и те же колосники 19.

Указанной связью в расположении и действии заслонок 10, 11, 12 и 13 предполагается вести процесс аггломерирования при благоприятных условиях, допускающих хорошее регулирование, однако, возможно и иное взаимодействие заслонок, например, изменением эксцентриситета: эксцентрика 7 можно лишь частично открывать заслонки, или при малом поперечном сечении шахты 1 надобность в автоматическом переключении может отпасть совершенно и тогда достаточно будет наличия всего двух накрест расположенных окон с заслонками 10 и 12 или 11 и 13, установленных от руки.

Помимо рассмотренного варианта можно взамен барабана 2 поставить у выходного отверстия один зубчатый барабан (фиг. 6) или два зубчатых барабана (фиг. 7), в остальном оставляя конструкцию без изменения.

Таким образом, можно избежать постоянного трения аггломерата о поверхность барабана 2 и вместе с тем иметь также равномерное опускание материала, находящегося в шахте 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шахтная печь для агломерации | 1934 |

|

SU41538A1 |

| Круглая агломерационная машина для спекания руды по способу Дуайд-Ллойда | 1934 |

|

SU41000A1 |

| Шахтно-отражательная печь для переплава металла | 2023 |

|

RU2799640C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2014 |

|

RU2588700C1 |

| Шахтно-отражательная печь для переплава металла | 2019 |

|

RU2727374C1 |

| НАГНЕТАТЕЛЬНАЯ ПНЕВМОТРАНСПОРТНАЯ УСТАНОВКА | 2003 |

|

RU2250869C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО НАГРЕВА ШИХТЫ | 1972 |

|

SU349866A1 |

| Установка для вертикального вытягивания стекла | 1982 |

|

SU1058902A2 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЗАЦИИ РАБОТЫ ЦЕМЕНТООБЖИГАТЕЛЬНОЙ ПЕЧИ ДИТЧА | 1929 |

|

SU18250A1 |

| Шахтная печь для обжига железосодержащих материалов | 1978 |

|

SU741024A1 |

1. Шахтная печь для аггломерации руды с расширяющейся книзу шахтой прямоугольного сечения и с применением в стенках шахты наклонных колосников жалюзийного типа в местах подачи воздуха и вывода газов и барабанного типа выгружателя, отличающаяся тем, что для приведения в согласованное движение маятникового питателя 20 печи, заслонок 10 и 13 воздушных окон и заслонок 11 и 12 окон для выхода газов и разгрузочного барабана 2 служит рычажная система 8, 9, 15, 21, связанная с эксцентриком 7, сидящим на валу барабана 2, приводимом во вращение двигателем (фиг. 1 и 2).

2. В машине по п. 1 применение для выгрузки спекшегося материала барабана 2 с дырчатой поверхностью, имеющей в поперечном сечении спиральное очертание.

3. В машине по п. 1 применение пылеотделителя 25, в который отсасываемые из печи газы входят через каналы 24, 24 в тангенциальном направлении с целью сообщения твердым частицам центробежной силы для направления их через щель в сборник 26 (фиг. 2 и 3).

4. В машине по п. 1 применение вместо барабана 2 со спиральным сечением одного (фиг. 6) или двух (фиг. 7) зубчатых барабанов для выгрузки выходящего из печи материала.

Авторы

Даты

1935-01-31—Публикация

1934-04-17—Подача