Изобретение относится к установкам для конверсии углеводородного сырья и может быть использовано в химической, металлургической и других отраслях промышленности для получения технологических газов, в том числе и водорода, а также при реконструкции действующих установок получения технического водорода с размещением части технологического оборудования в помещениях, категорированных как взрывоопасные.

Известен способ получения высокочистого водорода, включающий получение смеси синтез-газа оксида углерода и водорода, конверсию синтез-газа до оксида углерода и водорода и очистку полученного водорода адсорбцией. (Патент US N 5152976, МКИ-6, C 01 B 3/26, 06.10.92). Способ осуществляют в установке, соответствующей проводимым ступеням процесса получения водорода и обеспечивающей степень очистки водорода 99.75%. Однако данный способ и установка не обеспечивают высокого выхода целевого продукта водорода и выделения в качестве одного из продуктов диоксида углерода при очистке технического водорода.

Известен также способ получения водорода из углеводородного сырья (газа) путем проведения паровой конверсии углеводородов, конверсии оксида углерода, очистки конвертированного газа от оксидов углерода и метана короткоцикловой адсорбцией (КЦА) с выделением водорода и с последующей регенерацией адсорбента продувкой частью водорода с получением газов регенерации и возвратом их после подогрева и сжатия на стадию конверсии метана. (Nitrogen, 1980, N 122, v.98, p.38).

Установка, обеспечивающая реализацию данного способа, включает реактор конверсии углеводородов (природного газа), конвертор оксида углерода, теплообменник, блок адсорбционной очистки водорода от оксидов углерода, метана короткоцикловой адсорбцией (КЦА), блок регенерации адсорбента, компрессор.

Недостатками известного способа и установки является невысокая степень превращения метана и низкий выход целевого продукта - водорода, повышенный расход пара и повышенный расход энергии на конверсию, подогрев газов регенерации и их сжатие до давления парогазовой смеси. Кроме того, эта установка не может обеспечить получение конвертированного газа при давлении около 0.07 МПа.

Наиболее близким по технической сущности и достигаемому результату является способ получения водорода из углеводородного сырья и установка (схема), в которой осуществляют это способ, описанный в патенте РФ N 2088518, МКИ-6, C 01 B 3/32, 27.08.97.

Известный способ включает паровую конверсию углеводородного сырья (газа) с получением газа, содержащего водород и оксид углерода, подачу полученного газа на конверсию оксида углерода, охлаждение конвертированного газа с отделением из него диоксида углерода, очистку полученного при этом газа от оксидов углерода и метана методом короткоцикловой адсорбции при повышенном давлении с получением целевого продукта - водорода и последующей регенерацией адсорбента путем продувки частью полученного водорода, причем короткоцикловую адсорбцию ведут под давлением 15 - 30 кгс/см2, а газы регенерации направляют на стадию конверсии оксида углерода.

Установка для осуществления способа включает линии подвода углеводородного сырья - природного газа и водорода, теплообменник, последовательно соединенные с ним аппарат сероочистки, сатуратор для насыщения парами воды с добавлением определенного количества перегретого пара, теплообменник для нагрева парогазовой смеси до 540oC, конвертор метана, теплообменник для охлаждения конвертированного газа, конвертор оксида углерода, компрессор для сжатия до 18 ата охлажденного конвертированного газа, содержащего смесь H2, CO, CH4 и N2, блок короткоцикловой адсорбции (КЦА) для выделения чистого водорода, свободного от примесей, а также продувку для направления газов десорбции в аппарат конверсии оксида углерода.

К недостаткам данного способа и установки для его осуществления следует отнести низкий выход целевого продукта - водорода при очистке конвертированного газа методом короткоцикловой адсорбции.

Из-за наличия в исходном технологическом газе азота, который накапливается в очищаемом водородсодержащем газе, требуется увеличение отдувки, при этом снижается качество извлекаемого водорода.

Задача изобретения заключается в повышении эффективности процесса получения водорода за счет создания установки с таким размещением технологического оборудования (узлов, линий), которое позволило бы использовать помещения и площадки с категорийностью по взрывоопасности.

Поставленная задача решается в предложенной установке получения технического водорода из углеводородного сырья, включающей линии подвода углеводородного сырья и водорода, теплообменник и последовательно соединенные с ним аппарат сероочистки, сатуратор для насыщения смеси газов парами воды, теплообменник для нагрева парогазовой смеси до 520-540oC, конвертор метана, теплообменники для охлаждения конвертированного газа, конверторы оксида углерода, теплообменник и компрессор для сжатия охлажденного конвертированного газа, адсорбер для очистки газа от диоксида углерода, а также блок адсорбционной очистки для выделения чистого водорода, который состоит из двух параллельных линий, каждая из которых включает три последовательно соединенных адсорбера, размещенных в едином корпусе, причем в каждом адсорбере соотношение высоты к диаметру адсорбера составляет более 8.

Кроме того, корпус, в котором размещены адсорберы, рассчитан на разгерметизацию одного или нескольких адсорберов или линии адсорберов.

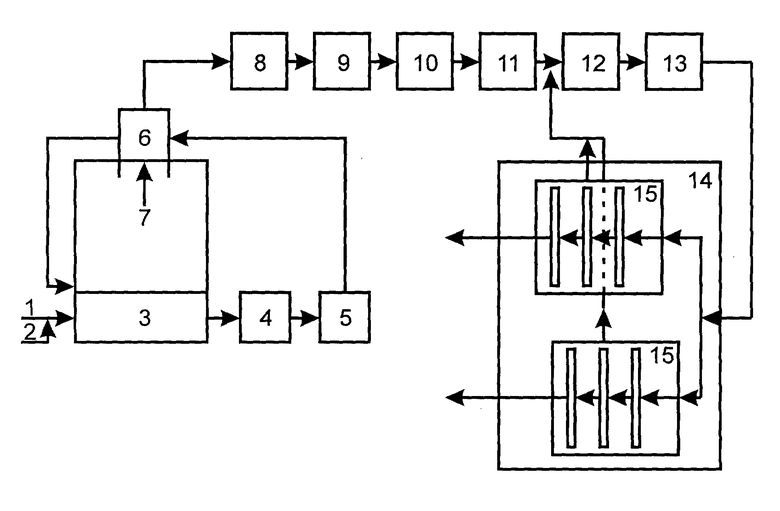

Схема предложенной установки представлена на фиг. 1 и включает линии подвода природного газа (1) и водорода (2) к теплообменнику (3), последовательно соединенному с аппаратом сероочистки (4), сатуратором (5), теплообменником (6), конвертором метана (7), и теплообменником (8). Аппарат со среднетемпературной конверсией оксида углерода (9) последовательно соединен с аппаратом низкотемпературной конверсии оксида углерода (10). После скруббера-охладителя (11) установка содержит компрессор для сжатия синтез-газа до 2.4-2.6 МПа (12) и адсорбер водной очистки конвертированного газа от диоксида углерода (13). Заключительная часть установки представляет собой систему адсорберов с активированным углем (14), состоящую из двух параллельных линий, каждая из которых состоит из трех последовательно соединенных адсорберов, помещенных в единый корпус (15).

Получение технического водорода в такой установке осуществляют следующим образом.

Природный газ (1) из заводского коллектора под давлением 0.35 МПа смешивают с водородом (2) для гидрирования сернистых соединений и после нагрева до 380oC в конвективном подогревателе (3) трубчатой печи подают на стадию сероочистки в аппарат (4), где производят очистку газа от соединений серы до ее остаточного содержания в очищенном газе менее 0,5 мг/м3. Очищенный природный газ насыщают водяным паром в соотношении 3:1 в сатураторе (5) и после перегрева в подогревателе-теплообменнике (6), установленном в газоходе после радиационной камеры (7) трубчатой печи, до 520-540oC подают в нижнюю часть реакционных труб, установленных в радиационной камере конвертора (7) с панельными горелками и горелками настильного сжигания отбросной фракции очистки водорода. Реакционная смесь, поднимаясь снизу вверх по слою никелевого катализатора, поглощает тепло от сжигания топливного газа, за счет которого и происходит процесс конверсии с разложением углеводородов на CO, CO2 и H2, при этом температура конвертированного газа возрастает до 820 - 860oC, а содержание остаточного метана в конвертированном газе уменьшается до 0.9 - 0.6%.

Прореагировавший конвертированный газ по внутренней газоотводящей трубе, отдавая тепло реагирующей парогазовой смеси, охлаждается до 540 - 560oC и с этой температурой выводится из реакционных труб. После охлаждения в теплообменнике (8) до температуры 360oC газ подают в среднетемпературный конвертор оксида углерода (9), а затем после дополнительного охлаждения до 200 - 210oC - в конвертор низкотемпературной конверсии оксида углерода (10). Содержание оксида углерода в сухом газе после низкотемпературной конверсии не превышает 0.6%. После охлаждения за счет оборотной воды в скруббере-охладителе (11) конвертированный газ смешивают с газами десорбции, сжимают в компрессоре (12) до давления 2.4 - 2.6 МПа и подают в адсорбер водной очистки (13) для очистки от диоксида углерода. Очищенный от CO2 конвертированный газ подают на заключительную стадию очистки - в систему-блок адсорберов с активированным углем (14, 15), в котором проводят процесс адсорбции с длинным циклом, т. е. в течение 8 - 24 часов происходит адсорбция примесей из технического водорода с получением чистого водорода для технических целей. Очистку водорода осуществляют на двух линиях, каждая из которых состоит из трех последовательно соединенных адсорберов с соотношением высоты к диаметру корпуса адсорбера более 8, и помещенных в единый корпус (15), расчетное давление которого превышает расчетное давление нагнетающих компрессоров.

Подобная компоновка узлов процесса адсорбции позволит при реконструкции действующих установок получения водорода разместить оборудование в помещениях с категорийностью по взрывоопасности, т.к. в каждом аппарате адсорбционной очистке происходят отдельные стадии поглощения примесей, сброс давления с отдувкой инертов и стадия тонкой отдувки сорбционной поверхности чистым водородом.

Сбросный газ отдувки примесей и водород тонкой отдувки под давлением, близким к атмосферному, выводятся из адсорберов и направляются на сжигание в горелки настильного пламени, размещенные в своде трубчатой печи с панельными горелками.

Диоксид углерода при сбросе давления десорбируют из воды и направляют потребителю.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО ГАЗА | 1994 |

|

RU2088518C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1995 |

|

RU2099320C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1997 |

|

RU2117627C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 1999 |

|

RU2142325C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2394754C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКСИДА УГЛЕРОДА | 2006 |

|

RU2373146C2 |

| ПЕРЕРАБОТКА ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 1998 |

|

RU2135454C1 |

| КОНВЕРТОР ДЛЯ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1997 |

|

RU2124938C1 |

Изобретение относится к установкам для конверсии углеводородного сырья и может быть использовано при реконструкции действующих установок получения технического водорода с размещением части технологического оборудования в помещениях, категорированных как взрывоопасные. Установке для получения технического водорода, включает линии подвода углеводородного сырья и водорода, теплообменник, аппарат сероочистки, сатуратор, теплообменник для нагрева парогазовой смеси, конвертор метана, теплообменники для охлаждения конвертированного газа, конвертор оксида углерода, теплообменник и компрессор, адсорбер для очистки газа от диоксида углерода, а также блок адсорбционной очистки для выделения чистого водорода, а блок состоит из двух параллельных линий, каждая из которых включает три последовательно соединенных адсорбера, размещенных в едином корпусе, рассчитанном на разгерметизацию одного или нескольких адсорберов или линии адсорберов, а в каждом адсорбере соотношение высоты к диаметру адсорбера составляет более 8. Изобретение позволяет повысить степень выхода целевого продукта. 1 з.п.ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО ГАЗА | 1994 |

|

RU2088518C1 |

| Устройство для очистки контролируемых атмосфер | 1986 |

|

SU1353480A1 |

| Установка для подготовки газовой смеси к разделению | 1987 |

|

SU1581356A1 |

| Адсорбер | 1988 |

|

SU1639727A1 |

| DE 3723962 A1, 1988 | |||

| СПОСОБ ОЧИСТКИ ВОДОРОДА ОТ ПРИМЕСЕЙ МОНООКСИДА УГЛЕРОДА И ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ВОДОРОДА | 1992 |

|

RU2050974C1 |

Авторы

Даты

1999-01-20—Публикация

1998-02-10—Подача