Изобретение относится к металлургии, в частности к области производства сварочных материалов и может быть использовано в различных областях промышленности для сварки высокопрочных сталей различного класса.

Известны сварочные проволоки:

- для сварки деталей из комбинации разнородных сталей перлитного и аустенитного классов в тепловой и атомной энергетике (№RU 2393075, В23К 35/30, С22С 38/58, опубликовано 27.06.2010 г.). Проволока содержит углерод, кремний, марганец, хром, никель, молибден, азот, серу, фосфор, алюминий, титан, иттрий и железо в следующем соотношении компонентов, масс. %: углерод 0,08-0,12, кремний 0,15-0,35, марганец 1,0-2,0, хром 15,0-17,0, никель 24,0-27,0, молибден 5,5-7,0, азот 0,1-0,2, сера не более 0,01, фосфор не более 0,015, алюминий 0,05-0,1, титан 0,05-0,12, иттрий 0,05-0,10, остальное железо;

- для сварки разнородных сталей (№RU 2595305, В23К 35/30, С22С 38/58, опубликовано 27.08.2016 г.). Проволока, принимаемая за прототип, содержит углерод, кремний, марганец, хром, никель, азот, серу, фосфор и железо в следующем соотношении компонентов, масс. %: углерод 0,021-0,033, кремний 0,4-0,6, марганец 2,1-2,5, хром 23,5-24,5, никель 12,5-13,5, азот 0,07-0,09, сера не более 0,01, фосфор не более 0,015, молибден 0,3-0,8, цирконий 0,05-0,08, остальное железо.

Указанные выше составы сварочных проволок обеспечивают получение в наплавленном металле аустенитно-ферритной структуры с содержанием ферритной фазы около 5-10%, позволяют получить физико-механические характеристики и технологическую прочность наплавленного металла, достаточную для сварки сталей повышенной прочности.

Недостатком указанных составов проволок является то, что при сварке сталей высокой прочности вследствие повышения жесткости сварного соединения (возрастания реактивных сварочных напряжений) сопротивление образованию горячих трещин оказывается недостаточным, что выражается в повышенной склонности к их образованию особенно при сварке корневых проходов. Кроме того, достигаемый уровень прочностных характеристик металла шва не удовлетворяет требованиям, предъявляемым к сварным соединениям высокопрочных сталей.

Техническим результатом заявляемого изобретения является создание проволоки для сварки высокопрочных сталей с повышенными прочностными характеристиками металла сварных швов при достижении удовлетворительного уровня технологической прочности, в частности, сопротивляемости образованию горячих трещин при сварке.

Технический результат достигается тем, что сварочная проволока содержит углерод, кремний, марганец, хром, никель, молибден, медь, азот, ванадий, ниобий, серу, фосфор и железо при следующем соотношении компонентов, масс. %: углерод не более 0,08, кремний 0,2-0,6, марганец 3,0-5,0, хром 20,0-22,0, никель10,0-12,0, молибден 2,0-3,0, медь 0,6-0,9, азот 0,15-0,4, ванадий 0,9-1,3, ниобий 0,2-0,4, сера не более 0,015, фосфор не более 0,015 и железо остальное, при этом суммарное содержание азота, ванадия и ниобия находится в диапазоне 1,25-2,1% при отношении ванадия к ниобию 2,25-6,5.

Одновременное легирование сварочной проволоки ванадием, ниобием и азотом способствует измельчению структуры путем модификации металла при помощи образования дополнительных центров кристаллизации в наплавляемом металле, что приводит к увеличению плотности дислокаций, повышению уровня механической и технологической прочности.

Оптимальное содержание молибдена и кремния в интервалах 2,0-3,0% и 0,2-0,6% соответственно обеспечивает образование ферритной фазы в температурном интервале хрупкости и, как следствие, снижает склонность сварных швов к образованию горячих трещин. Кроме того, легирование молибденом в количестве от 2,0 до 3,0% подавляет высокотемпературную полонизацию в сварном шве и способствует снижению склонности к образованию высокотемпературных полигонизационных трещин. Превышение указанного диапазона приводит к снижению ударной вязкости линии сплавления, а недостаточное количество повышает склонность металла к образованию горячих трещин.

Отношение ферритообразующих (кремний, хром, молибден) и аустенитообразующих (углерод, никель, марганец, азот) элементов обеспечивает содержание ферритной фазы до 10% в сварном шве. Это является достаточным для обеспечения высокой стойкости к образованию горячих трещин.

Суммарное содержание никеля, азота и меди обеспечивает стабильность аустенитной структуры в наплавляемом металле при комнатной температуре.

Заявленное ограничение по содержанию в металле сварного шва углерода, серы и фосфора также направлено на предотвращение возможности образования горячих трещин и локальных разрушений.

Был проведен комплекс лабораторных и опытно-промышленных работ по изготовлению, испытанию и практическому опробованию проволоки в покрытых электродах, при механизированной сварке в газах и автоматической сварке под флюсом. Испытания показали высокий уровень трещиностойкости сварных соединений при высоком уровне прочностных и пластических характеристик металла сварного шва.

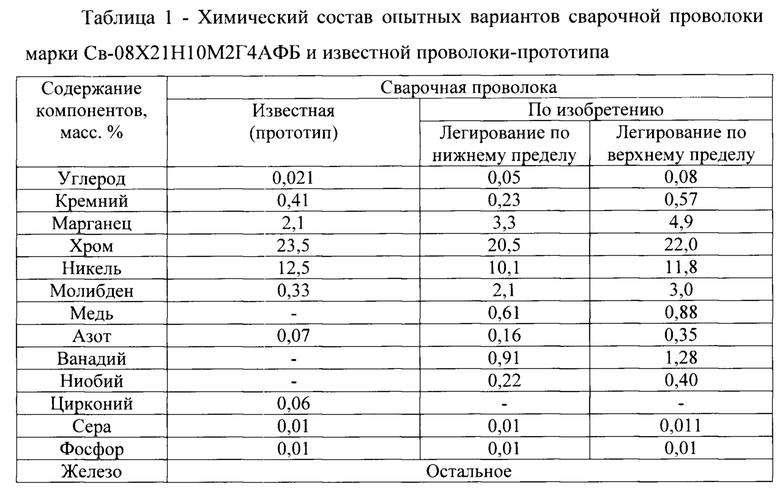

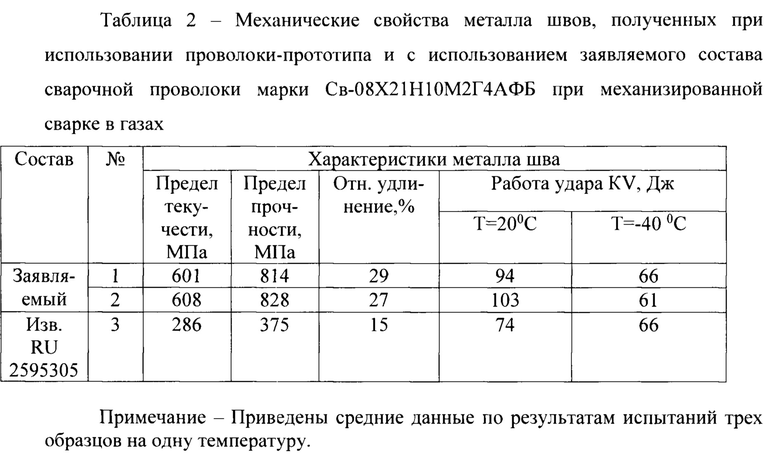

Сравнительные испытания сварочной проволоки согласно изобретению и проволоки-прототипа представлены в таблицах 1-2.

Изготовление сварочной проволоки согласно изобретению включало:

- выплавку стали;

- сифонную разливку на слитки;

- обработку слитков;

- нагрев и прокатку слитков;

- холодное волочение проволоки с промежуточными термическими обработками.

Стойкость к образованию горячих трещин оценивали в процессе сварки «жестких» проб из высокопрочной стали толщиной 50 мм.

Результаты испытаний показали высокую стойкость металла шва, выполненного ручной электродуговой, механизированной и автоматической под флюсом способами сварки к образованию горячих трещин.

Испытания проводились на двух плавках проволоки, выполненных по нижнему и верхнему пределу легирования.

Технико-экономическая эффективность от использования предлагаемого изобретения выразится в повышении надежности и долговечности изделий, сваренных с использованием заявляемой проволоки, за счет повышения прочности металла сварного шва, а также снижения трудозатрат на выполнение сварных соединений за счет уменьшения работ по исправлению брака, связанного с образованием горячих трещин при сварке.

Результаты сравнительных испытаний показывают, что заявляемый состав, по сравнению с известными, обеспечивает получение сварных швов с более высокими прочностными характеристиками и низкой склонностью наплавляемого металла к образованию горячих трещин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Проволока марки Св-08Х16Н5М3АБ для сварки высокопрочных сталей | 2022 |

|

RU2796568C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ БРОНЕВЫХ СТАЛЕЙ | 2009 |

|

RU2396156C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| Сварочная проволока с высоким содержанием азота | 2021 |

|

RU2768949C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ | 2010 |

|

RU2437746C1 |

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443529C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1994 |

|

RU2119968C1 |

| СВАРОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2429307C2 |

Изобретение относится к составу сварочной проволоки для сварки высокопрочных сталей, используемых в судостроительной и машиностроительной промышленности. Сварочная проволока содержит компоненты в следующем соотношении, мас. %: углерод не более 0,08, кремний 0,2-0,6, марганец 3,0-5,0, хром 20-22, никель 10-12, молибден 2,0-3,0, медь 0,6-0,9, азот 0,15-0,4, ванадий 0,9-1,3, ниобий 0,2-0,4, сера не более 0,015, фосфор не более 0,015 и железо остальное. Техническим результатом изобретения является создание сварочной проволоки, обеспечивающей высокое сопротивление металла сварного шва образованию горячих трещин, а также прочность и пластичность сварного соединения. 2 табл.

Проволока для сварки высокопрочных сталей, содержащая углерод, кремний, марганец, хром, никель, молибден, азот, серу, фосфор и железо, отличающаяся тем, что она дополнительно содержит ванадий, ниобий и медь при следующем соотношении компонентов, мас.%:

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| СВАРОЧНАЯ ПРОВОЛОКАп -J-'}'':•'' --•^••:;"Т' !;..S,.>&i.L>&;-...:a,*. >&•- | 0 |

|

SU315547A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ БРОНЕВЫХ СТАЛЕЙ | 2009 |

|

RU2396156C1 |

| CN 102962602 A, 13.03.2013. | |||

Авторы

Даты

2023-05-25—Публикация

2022-05-19—Подача