Изобретение относится к сварочному производству, в частности к изготовлению еварочно-присадочных материалов, применяемых для автоматической и полуавтоматической сварки хромомарганцевых нержавеющих коррозионностойких сталей, преимущественно типа Ст. 08Х25Г150 под слоем флюса.

Из известных сварочных проволок, ибпользуемых длясварки: нержавеющих коррозионностойких хромомарганцевых сталей, по составу компонентов наиболее близка сварочная проволока для открытой дуги 1 , которая содержит следующие компоненты, вес.%:

0,001-0,08

Углерод 0,8-2,2

Кремний

3-16

Марганец 12-22

Никель 23-28

Хром 0,6-2,5

Титан 0,5-2 .

Алюминий 0,05-1,5

Цирконий 0,01-0,15

Кальций0,001-0,05

Бор . 0,0001-0,1

Церий 0,001-0,1

Иттрий

0,1-2

Ванадий 0,5-4,5

Молибден

Вольфрам 0,3-5 ЖелезоОстальное

Эта проволока при сварке сталей типа Ст. 08x25 Г 15С не обеспечивает достаточно высоких механических свойств и коррозионной стойкости металла шва.

Известна также сталь Г2 j следующего состава, вес.%:

10

0,01-0,1

Углерод 13-19,5

Хром 16-22

Марганец 0,2-1

Кремний 0,05-0,24

Азот

15 0,0002-0,003

Вор 0,05-1,5

Никель 0,01-0,8

Молибден 0,001-0,1

Кальций 0,05-1,5

Медь

20 0,01-0,5

Титан 0,01-0,7

Ванадий

Железо Остальное

Однако и эта сталь, если ее использовать как проволоку, не обеспе25 хшвает достаточно высокого уровИя механических и коррозионных свойств металла шва.

Цель изобретения - создание сварочной проволоки, применение которой 30 даст возможность получить сварной

пюв с высокими механическими свойсТ BaiCm, высокой коррозионной стойкостью, пластичностью и хорошей обрабатываемостью.

Указанная цель достигается тем, что в сталь, содержащую железо, кремНИИ, марганец, хром, никель, молибден, титан, азот, медь, дополнительно вводят сумму редкоземельных металлов (Ge, La, Nd, Pr, Y) при следующем соотношении компонентов, вес.%:

Углерод 0,01-0,05

Кремний 0,1-0,5

Марганец8-16

24-27 1,5-5

н 0,1-,0,,4 0,2-0,55 0,001-0,01

0,1-0,5 0,01-0,1 Остальное

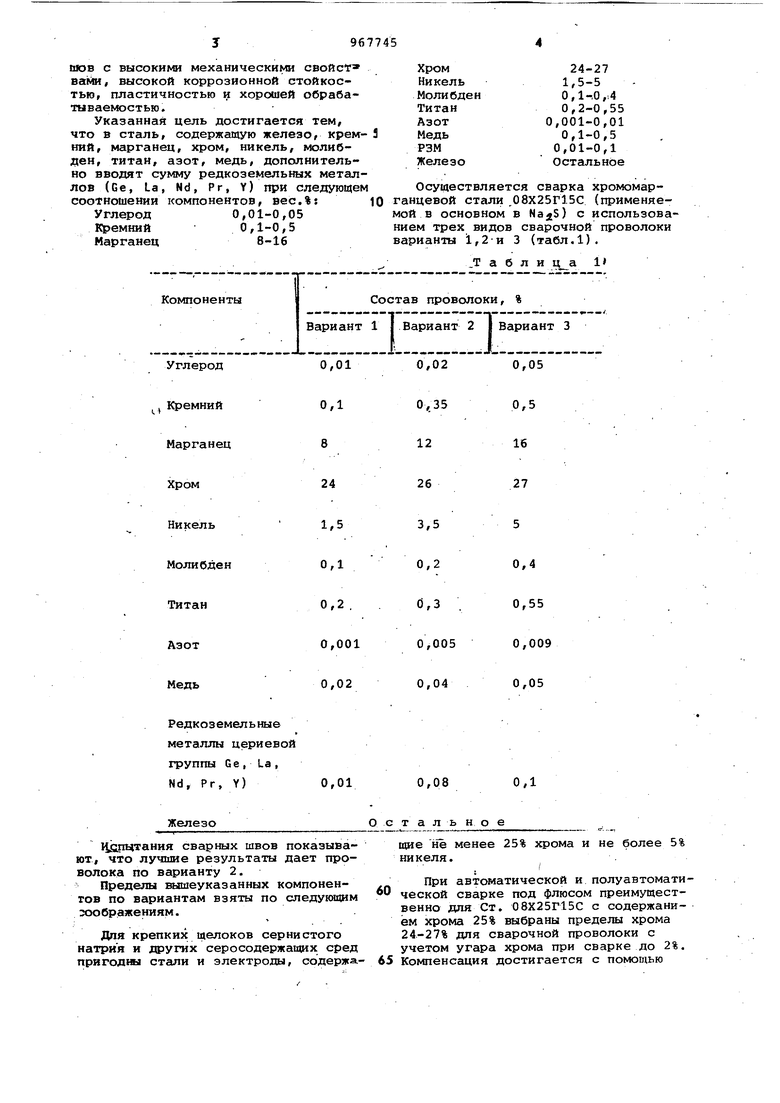

Осуществляется сварка хромомарганцевой стали ,08Х25Г15С (применяемой в основном в NajS) с использованием трех видов сварочной проволоки варианты 1,2-и 3 (табл.1).

,Т а б л и 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочная проволока | 1991 |

|

SU1797546A3 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ КОРРОЗИОННОСТОЙКИХ АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ | 1992 |

|

RU2014192C1 |

| Способ сварки конструкционной стали (варианты) | 2022 |

|

RU2782860C1 |

| Состав сварочной проволоки | 1983 |

|

SU1139599A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| Состав сварочной проволоки | 1974 |

|

SU537778A1 |

| СТАЛЬ ДЛЯ СВАРОЧНОЙ ПРОВОЛОКИ | 1994 |

|

RU2063467C1 |

| СВАРОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2429307C2 |

| ЭЛЕКТРОДНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ | 1996 |

|

RU2100165C1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ | 2010 |

|

RU2437746C1 |

Редкоземельные металлы цериевой группы Ge, La, Nd, Pr, Y)

Железо

1(пь(тания сварных швов показывают, что лучшие результаты дает проволока по варианту 2.

Пределы вышеуказанных компонентов по вариантам взяты по следующим :юображениям.

Для крепких щелоков сернистого натрия и других серосодержащих сред пригодны стали и электроды, содержа0,1

0,08

Остальное

щие не менее 25% хрома и не более 5% никеля.

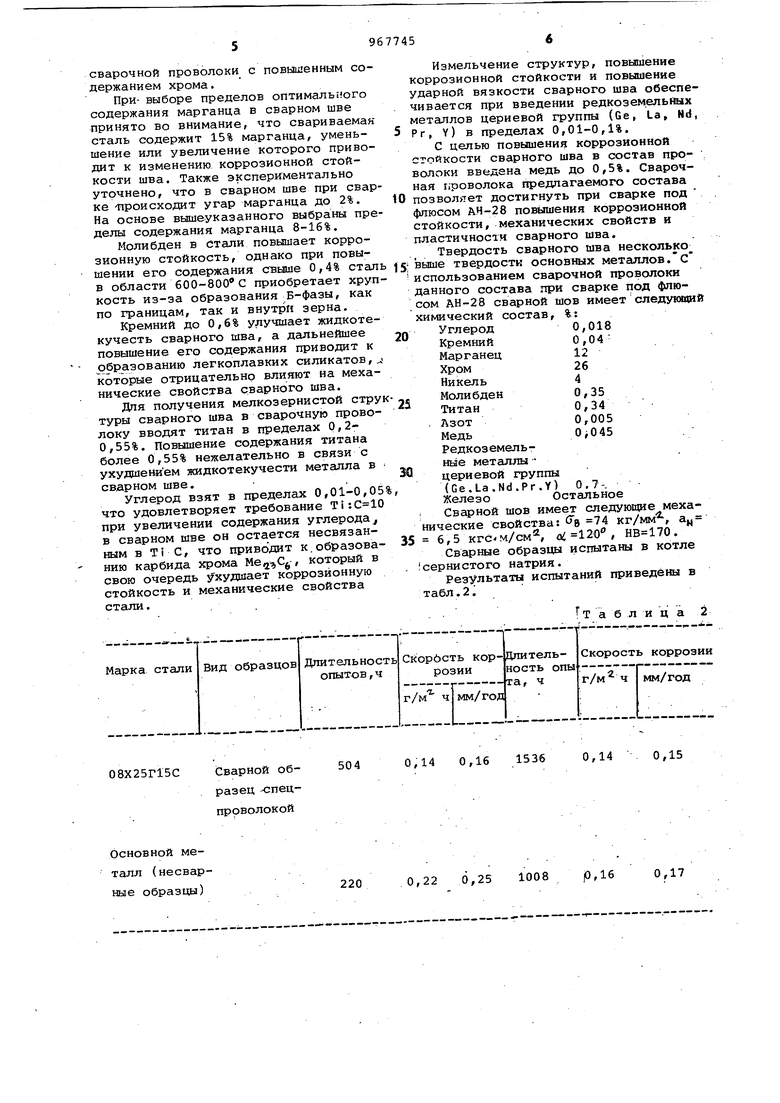

При автоматической и полуавтоматической сварке под флюсом преимущественно для Ст. 08Х25Г15С с содержанием хрома 25% выбраны пределы хрома 24-27% для сварочной проволоки с учетом угара хрома при сварке до 2%. 65 Компенсация достигается с помощью сварочной проволоки с повышенным содержанием хрома. При- выборе пределов оптимального содержания марганца в сварном шве принято во внимание, что свариваемая сталь содержит 15% марганца, уменьшение или увеличение которого приводит к изменению коррозионной стойкости шва. Также экспериментально уточнено, что в сварном шве при свар ке -происходит угар марганца до 2%. На основе вышеуказанного выбраны пре делы содержания марганца 8-16%. Молибден в стали повышает коррозионную стойкость, однако при повышении его содержания 0,4% стал в области 600-800 С приобретает хруп кость из-эа образования Б-фазы, как по границам, так и внутри зерна. Кремний до 0,6% улучшает жидкотекучесть сварного шва, а дальнейшее повышение его содержания приводит к образованию легкоплавких силикатов, которые отрицательно влияют на механические свойства сварного шва. Для получения мелкозернистой стру туры сварного шва в сварочную проволоку вводят титан в пределах 0,20,55%. Повышение содержания титана более 0,55% нежелательно в связи с ухудшением жидкотекучести металла в свдрном шве. Углерод взят в пределах 0,01-0,05 что удовлетворяет требование при увеличении содержания углерода в сварном шве он остается несвязанным в Ti С, что приводит к.образованию карбида хрома , который в свою очередь 5 худшает коррозионную стойкость и механические свойства стали. 08Х25Г15С Сварной образец -спецпроволокойОсновной металл (несварные образцы) 5040,14 2200,22 Измельчение структур, повышение коррозионной стойкости и повышение ударной вязкости сварного шва обеспечивается при введении редкоземельных металлов цериевой группы (Ge, La, Hd, Pr, Y) в пределах 0,01-0,1%. С целью повышени коррозионной стойкости сварного шва в состав проволоки введена медь до 0,5%. Сварочная 1;роволока предлагаемого состава позволяет достигнуть при сварке под флюсом АН-28 повышения коррозионной стойкости, механических свойств и пластичности сварного шва. Твердость сварного шва несколько выше твердости основных металлов.С использованием сварочной проволоки данного состава при сварке под флюсом АН-28 сварной шов имеет следующий химический состав, %: Углерод0,018 Кремний0,04 Марганец12 Хром26 Никель4 Молибден0,35 Титан0,34 . Лзот0,005 МедьOj045 Редкоземельные металлы цериевой группы (Ge.La.Nd.Pr.Y) 0,7-. ЖелезоОстальное . Сварной шов имеет следующие механические свойства: Св 74 кг/мм, а, 6,5 кгс-м/см, , . Сварные образцы испытаны в котле сернистого натрия. Результату испытаний приведены в табл,2. а б л и ц а 2 0,16 15360,140,15 6,25 1008|0,160,17 Химический состав сварного шва обеспечивает высокую коррозионностойкость сварного шва, который характеризуется xopoши 4и механическими свойствами . Твердость находится в пределах, в которых металл характеризуется хорошей обрабатываемостью. Технология изготовления сварочной проволоки предложенного состава не отличается от технологии производства сварочщ1х проволок, tIpимeняeмыx для сварк ; нержавеющих стёшей Формула изобретения Состав стали , преимущественно сва-, рочной проволоки для автоматической и полуавтоматической сварки зфомомарганцевых сталей, содержащий углерод, кремний, марганед, хром никель, мрлибден, титан, азот, медь, железо, чаю щи и ся тем, что, с пелью повышения прочности, пластич - но ны ре со ве э 10 15 пр 2Q № (п ти и коррозионной стойкости сваршвов, он дополнительно содержит коземельные металлы при следующем тношении компонентов проволоки, .%: .0,01-0,05 Углерод 0,1-0,5 Кремний 8-16 Марганец 24-27 1,5-5 Никель 0,1-0,4 Молибден 0,2-0,55 0,001-0,01 0,1-0,5 Редкоземель0,01-0,1 ные металлы Остальное Железо Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 27382, кл. В 23 К 35/30, 17.11.77, 2.Авторское свидетельство СССР 38055, кл. С 22 С 38/58, 21.09.73 ототип).

Авторы

Даты

1982-10-23—Публикация

1981-05-13—Подача