Область техники.

Изобретение относится к автоматическим устройствам, осуществляющим утилизацию использованной ПЭТ тары, в частности, бутылок, с возможностью ее соответствующей сортировки.

Уровень техники

Автоматы для утилизации использованной тары известны.

Из источника в сети Интернет ((https://ru.wikipedia.org/wiki/%D0%90%D0%B2%D1%82%D0%BE%D0%BC%D0%B0%D1%82_%D0%BF%D0%BE_%D0%BF%D1%80%D0%B8%D1%91%D0%BC%D1%83_%D1%82%D0%B0%D1%80%D1%8B. Опубликовано 07.08.2014) [1], известен фандомат- автомат по приему тары, который обычно оснащён снаружи информационным экраном, а также имеет приёмник для тары и отверстие для выдачи чека. Обязательным условием для сдачи тары в фандомат является сохранность формы, а также этикетки, на которую нанесён штриховой код. Первым шагом в алгоритме действия фандомата является внесение тары в его приёмный отсек. После обнаружения тары в приёмном отсеке фандомат фиксирует её форму и распознаёт материал (тара из неподходящего материала возвращается пользователю). Затем тара вращается и сканируется установленной в фандомате камерой. В процессе сканирования считывается штрихкод на этикетке, который сопоставляется с введённой в фандомат базой данных (если штрихкод распознан как повреждённый, то предпринимается попытка его реконструкции с дальнейшим сопоставлением с той же базой данных). При соответствии штрихкода базе данных, тара принимается, перемещается во внутренний отсек фандомата. Там она спрессовывается для уменьшения объёма и хранится внутри фандомата до его наполнения, когда изымается и отправляется на переработку. Пользователю при сдаче тары выдаётся вознаграждение, которое может иметь разные формы: например, фандоматы, установленные в магазинах, могут выдавать пользователю купон, дающий право скидки на покупки в магазинах этой сети, либо продукции той или иной компании.

Из уровня техники известен автомат по приему тары по патенту на полезную модель №188755 ( з. 2018145675. МПК G07F 11/00. Опубликовано 23.04.2019) [2], который содержит корпус 1 с приемным отверстием 2, отсек распознавания 3. В отсеке распознавания 3 размещено устройство, собирающее информацию о распознаваемой таре - видеокамеры 4, устройство распознавания тары - микроконтроллер 5, производящий логические операции с полученной информацией, запирающие устройства 6 (электромагнитные толкатели) и сортирующие створки 7. В нижней части автомата расположен отсек 8 хранения принятой тары, разделенный переборкой на две части 9 и 10. На лицевой панели автомат оснащен дисплеем 11 и средством выдачи вознаграждения 12 (ленточным принтером). В случае успешного принятия тары, микроконтроллер посылает на дисплей 11 сообщение благодарности за использование и печатает Quick Response код (далее QR код) на бумажной ленте. После завершения всех операций все элементы переходят к стартовому состоянию и ожидают нового появления тары в отсеке распознавания 3. QR код является уникальным для каждого факта принятия тары (генерируется микроконтроллером). В дальнейшем пользователь может использовать данный QR код в партнерской сети предоставления товаров и/или услуг (например, получение скидки в продуктовом супермаркете при предъявлении на кассе или электронном магазине). Известное устройство автомата по приему тары с использованием нейронных сетей направлено на повышение точности распознавания тары («бутылка ПЭТФ», «алюминиевая банка», «другое») и не направлено на распознавание цвета ПЭТ-тары. Кроме того, в известном автомате не предусмотрен пресс с перфорированными стенками, которые образуют заломы на краях бутылок, механизм прокалывания закрытых бутылок, не предусмотрен Г-образный конвейер транспортирования спрессованной тары.

Из уровня техники известен автомат по приему тары по патенту РФ на полезную модель № 200252 (з.2020120089; МПК G07F 7/06. Опубликовано 14.10.2020) [3], из которого известна сортировка пластика по цвету материала. В отсеке распознавания производится определение типа материала с помощью датчика определения материала, взвешивание тары с помощью датчика определения веса, определение размера и формы тары, а также цветности прозрачной тары с помощью камеры, считывание штрих-кода с помощью сканера и все полученные данные передаются в блок управления и обрабатываются. Если тара сминаемая (пластик - прозрачный, зеленый, коричневый) с блока управления на соответствующий сбрасыватель приходит сигнал и рабочий элемент сбрасывателя направляет тару в механизм прессования. После прохождения механизма прессования пластиковая тара падает в накопительный контейнер прессованной пластиковой тары - для каждого цвета пластиковой тары отдельный контейнер. Однако, в известном автомате не предусмотрен пресс с перфорированными стенками, которые образуют заломы на краях бутылок, механизм прокалывания закрытых бутылок, и специальная форма ножей, не предусмотрен Г-образный конвейер транспортирования спрессованной тары.

Известны автоматы для приема тары, которые содержат механизм прокалывания тары, см., например патенты на полезную модель №194047 (з.2019128904; МПК G07F 7/06; опубликовано: 26.11.2019) [4] и № 197870 (з. 2020105751; МПК G07F 7/06. Опубликовано 03.06.2020) [5]. Однако, в них не предусмотрен пресс с перфорированными стенками, которые образуют заломы на краях бутылок, не предусмотрен Г-образный конвейер транспортирования спрессованной тары; не предусмотрена сортировка пластика по цвету материала.

Технический результат- создание автомата по приему пластиковой тары, прессования и сортировки ее по цвету при повышении производительности и снижении трудоемкости обслуживания за счет прокалывания и уплотнения принятой тары с увеличением плотности заполнения спрессованной тарой накопительных контейнеров.

Раскрытие изобретения

Технический результат достигается тем, что автомат по приему пластиковой тары, прессования и сортировки ее по цвету, заключенный в корпус, содержит приемный узел; пресс для прессования тары, содержащий механизм прокалывания тары и механизм прессования тары; механизм транспортировки тары и ее сортировки по цвету; блок управления, который выполнен с возможностью управления приемом тары по весу и по цвету, управления механизмами пресса прокалывания и прессования тары, управления механизмом транспортировки тары, ее сортировки по цвету при выгрузке в соответствующие цвету накопительные контейнеры и управлением выгрузкой заполненных контейнеров. Блок управления содержит управляющий компьютер, контроллер состояния исполнительных механизмов и выработки команд управления, программу управления и подключен к сети интернет для передачи данных. Приемный узел содержит приемную камеру с приемным окном и защитной шторкой, снабженную электронными весами, и выполненную с открывающимся дном, работающим от привода, управляемого по командам блока управления; приемная камера жестко установлена в корпусе, оснащена сканерами штрих-кода, обеспечивающими распознавание бутылки по заводской маркировке, и передачу и получение информации от блока управления. Пресс установлен под приемным узлом, содержит дно, открывающееся приводом, управляемым по командам блока управления, для удаления спрессованной тары и подачи ее на механизм транспортировки и сортировки, с передачей сигнала в блок управления о цвете, поданной на сортировку спрессованной тары, а механизм транспортировки тары выполнен с возможностью принятия тары из пресса и имеет Г-образную траекторию. При этом механизм транспортировки и сортировки тары состоит из конвейера Г-образной формы с вертикальной и горизонтальной ветвями, при этом вертикальная ветвь выполнена с возможностью приема спрессованной тары из пресса, а горизонтальная ветвь размещена в верхней части корпуса устройства и проходит над накопительными контейнерами для приема спрессованной тары определенного цвета. На конвейере консольно по отношению к конвейерной ленте закреплены корзины, снабженные крышкой, управляемой по сигналу блока управления для выгрузки тары. На горизонтальной ветви конвейера последовательно установлены механизмы сбрасывания, работающие по сигналу от блока управления, направляющие спрессованную тару определенного цвета в соответствующий этому цвету накопительный контейнер.

В автомате согласно изобретению корзины механизма транспортировки и сортировки выполнены с П-образным поперечным сечением, а открытая сторона корзины снабжена крышкой, управляемой по сигналу блока управления, при этом крышки на корзинах подпружинены.

В автомате согласно изобретению приемный узел оснащен лазерными сканерами штрих-кода, обеспечивающими распознавание производителя принятой тары, веса тары и ее цвета.

В автомате согласно изобретению электронные весы состоят из датчика давления и соединенного с ним электронного блока весов, причем датчик давления выполнен в виде пьезоэлектрического датчика давления и расположен в дне приемной камеры; электронный блок весов установлен на несущей стойке и выполнен с возможностью обмена данными с блоком управления устройства.

Технический результат достигается также тем, что пресс для прессования принятой пластиковой тары содержит камеру прессования, кривошипный механизм прессования тары и кривошипный механизм прокалывания тары, работающие по сигналам от блока управления, при этом камера прессования содержит параллельные подвижную, прессующую стенку, совершающую возвратно-поступательное движение за счет соединения с тягой механизма прессования, и неподвижную стенку, при этом на подвижной и неподвижной стенках оппозитно закреплены Г-образные ребра, обеспечивающие в момент прессования под давлением заломы сплющенной бутылки. Пресс содержит дно, открывающееся приводом, управляемым по командам блока управления, для удаления спрессованной тары и подачи ее на механизм транспортировки и сортировки, с передачей сигнала в блок управления о цвете, поданной на сортировку спрессованной тары. Кривошипный механизм прокалывания содержит ножи, закрепленные на шатуне механизма прокалывания, а указанный шатун шарнирно соединен с подвижной, прессующей стенкой камеры. Кривошипный механизм прессования и кривошипный механизм прокалывания установлены на оси общего привода и выполнены с возможностью выдвижения ножей механизма прокалывания раньше выдвижения подвижной, прессующей стенки механизма прессования. При этом кривошип механизма прокалывания жестко закреплен на одном из кривошипов механизма прессования на расстоянии L от оси привода для обеспечения выдвижения ножей для прокалывания тары раньше начала движения прессующей стенки, а в подвижной стенке камеры прессования выполнены отверстия для вхождения ножей в камеру при прокалывании тары.

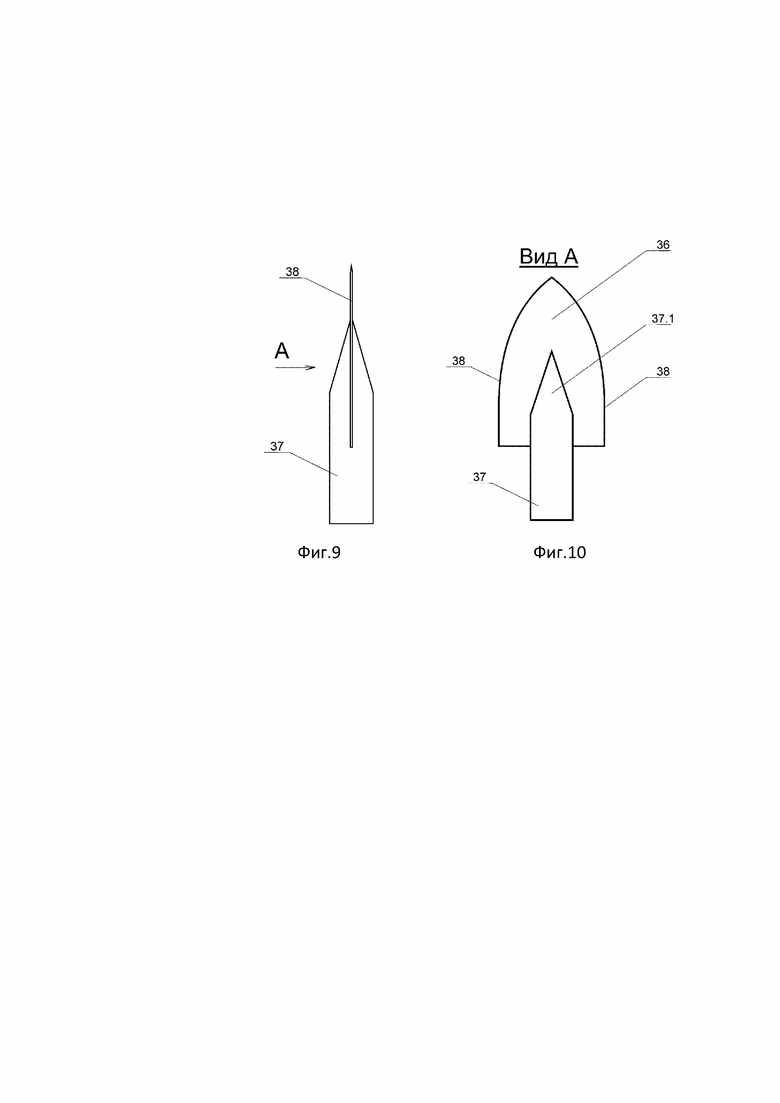

В прессе согласно изобретению нож состоит из лезвия и держателя, причем лезвие выполнено плоским, в форме треугольника с дугообразными сужающимися сторонами, и закреплено в держателе в виде стержня с конусообразной вершиной.

Перечень фигур.

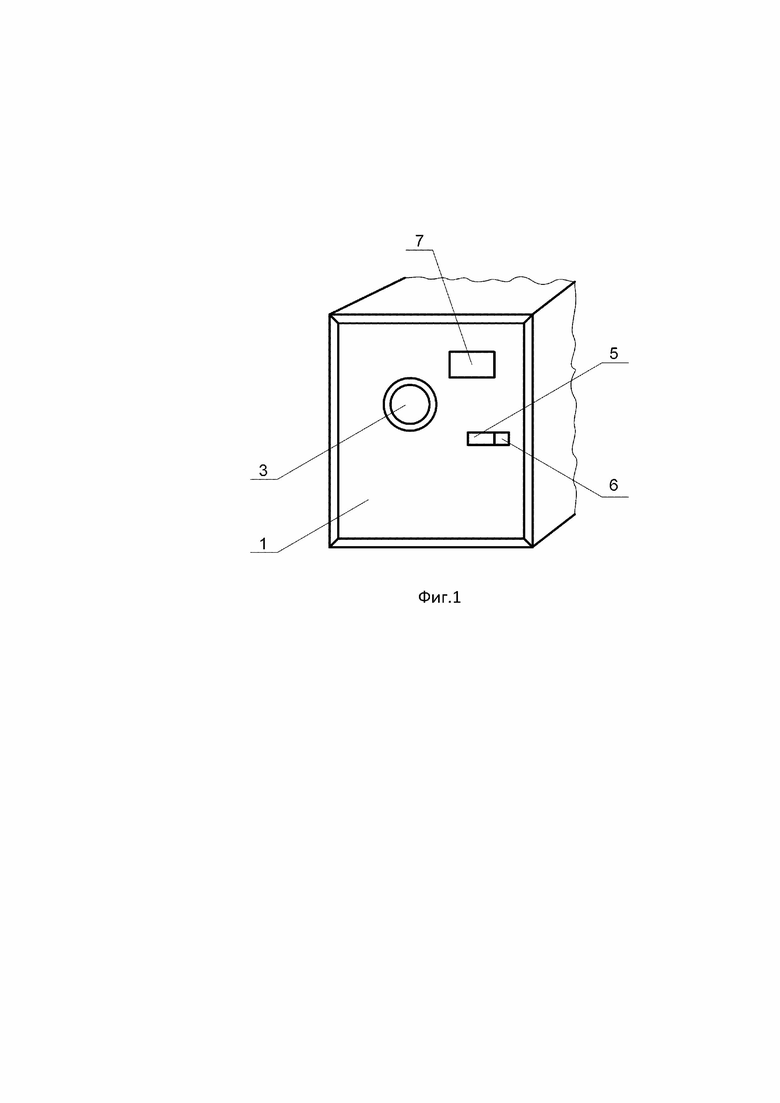

фиг. 1 – общий вид корпуса 1 устройства;

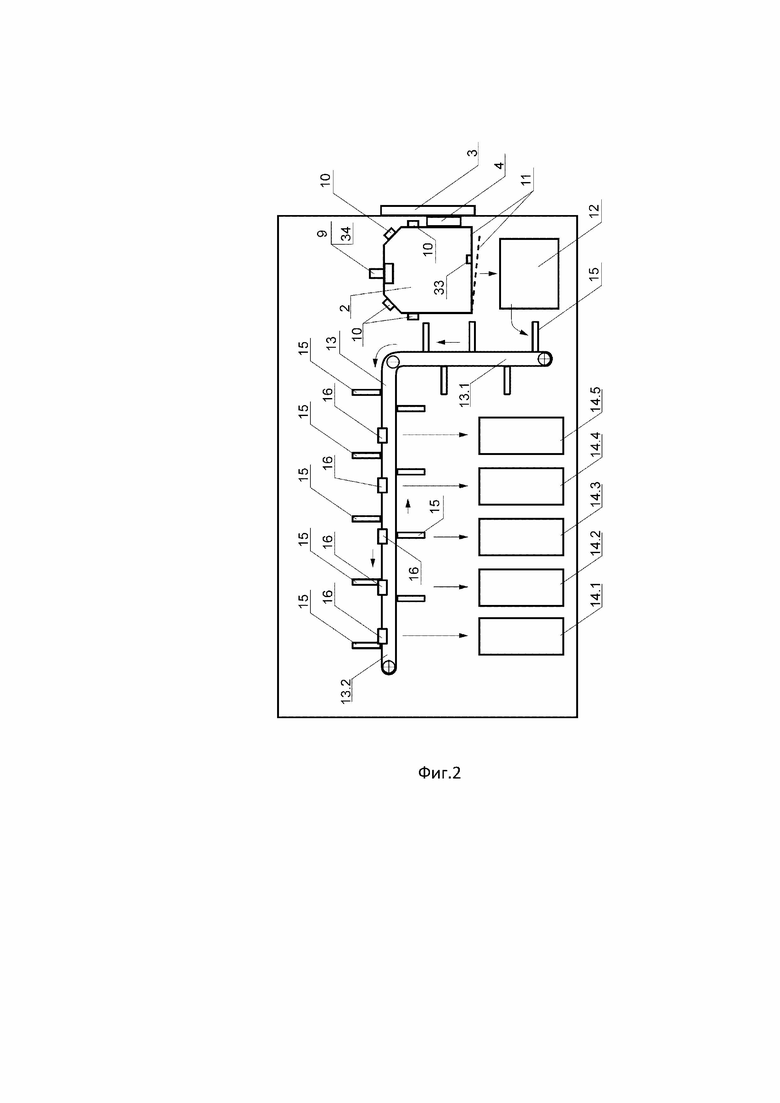

фиг. 2 – общая схема устройства;

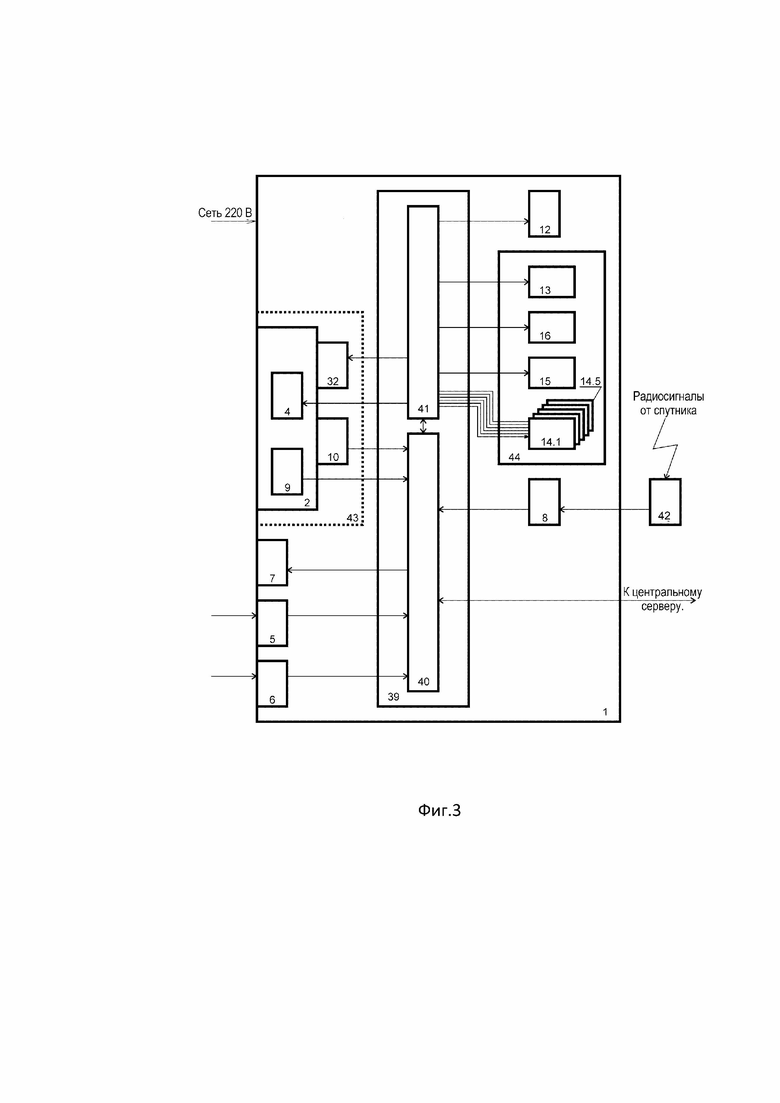

фиг.3- блок-схема устройства.

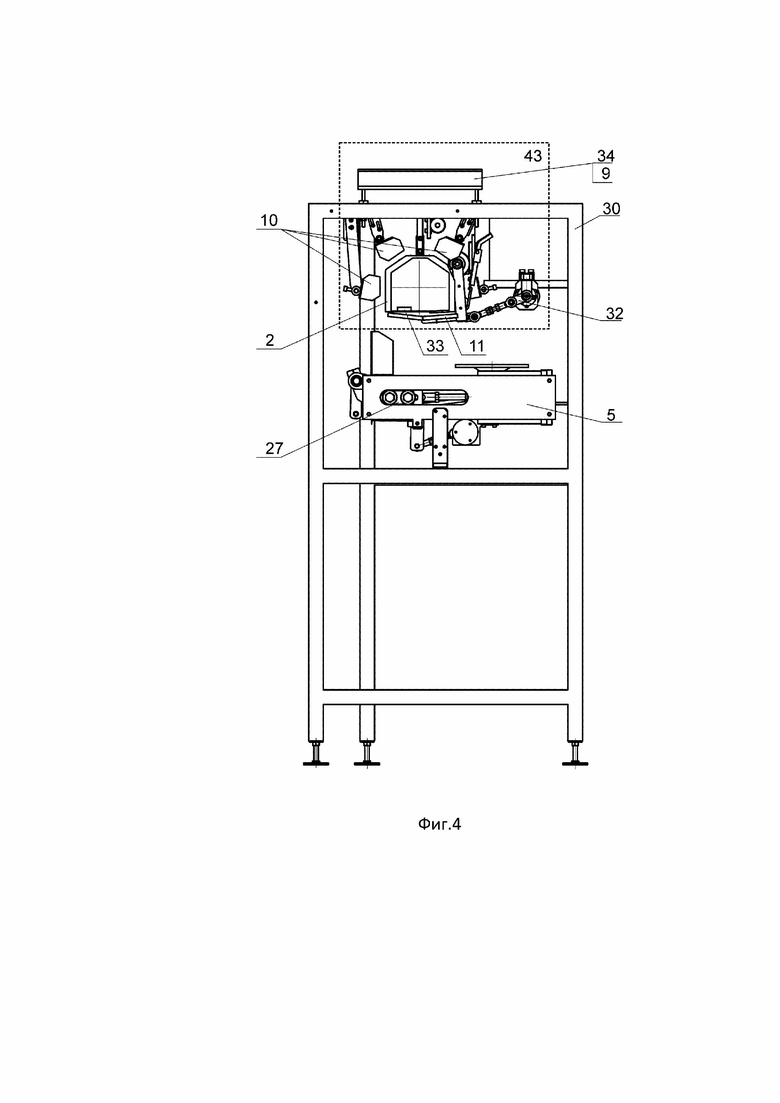

фиг. 4 – схема размещения основных узлов устройства на несущей стойке;

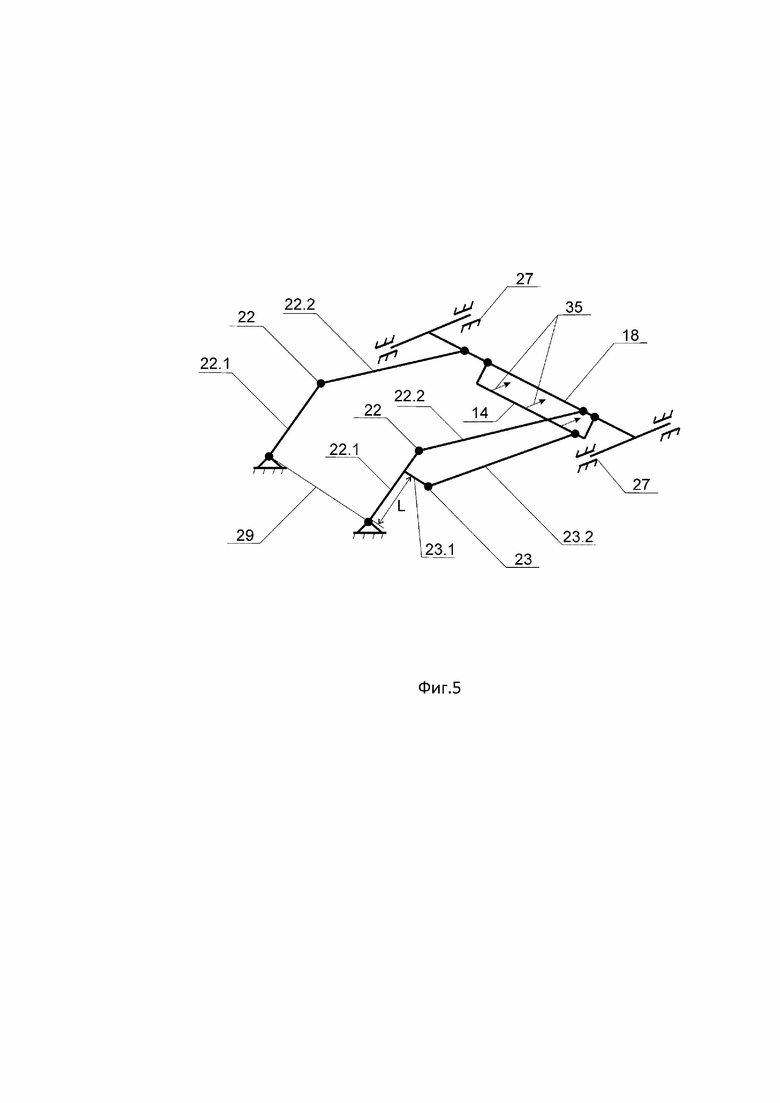

фиг. 5 – кинематическая схема пресса;

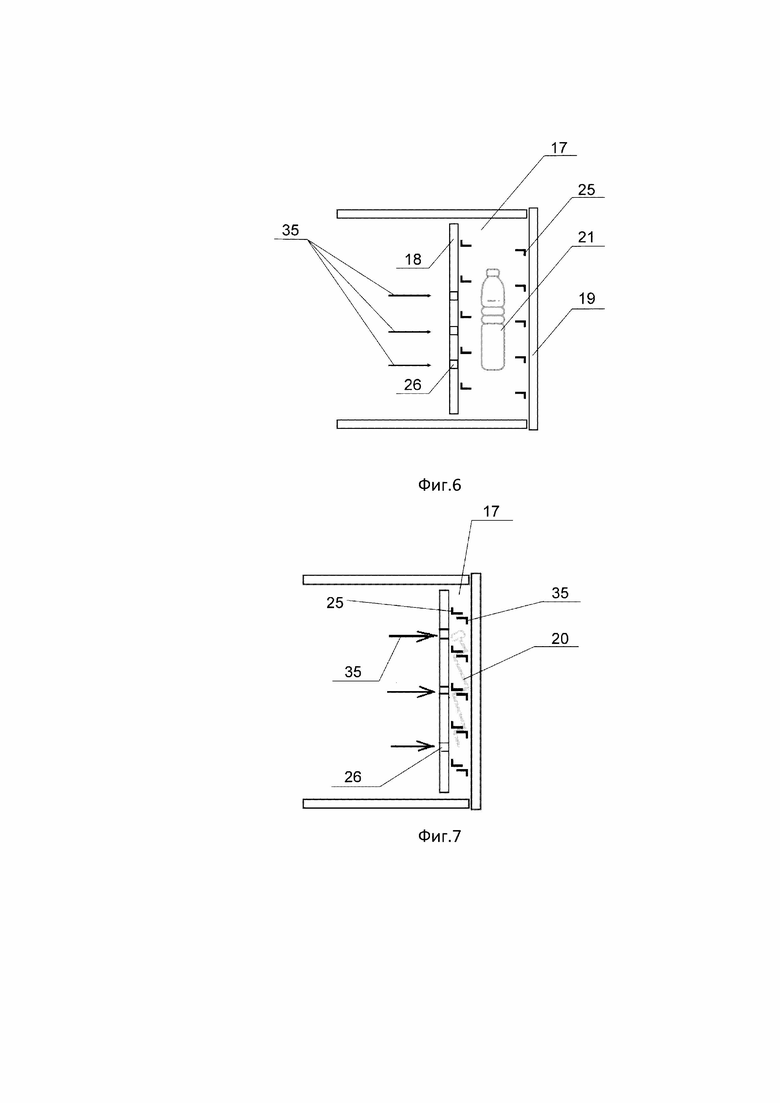

фиг. 6– схема камеры прессования перед прессованием;

фиг 7– схема камеры прессования в периоде прессования;

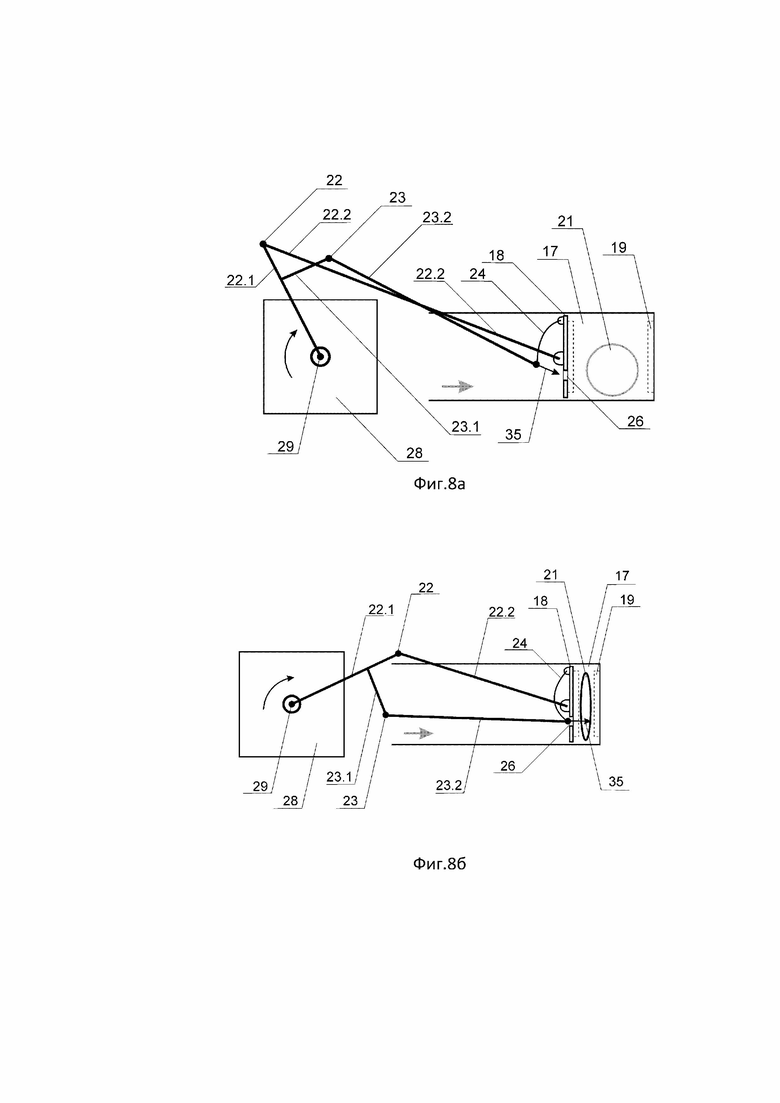

Схема работы механизма прессования и механизма прокалывания бутылок:

фиг.8а -начало работы пресса, механизм прокалывания перемещается к подвижной стенке,

фиг. 8б -период работы механизма прокалывания, нож 35 выдвинут в камеру и проткнул стенки бутылки 21;

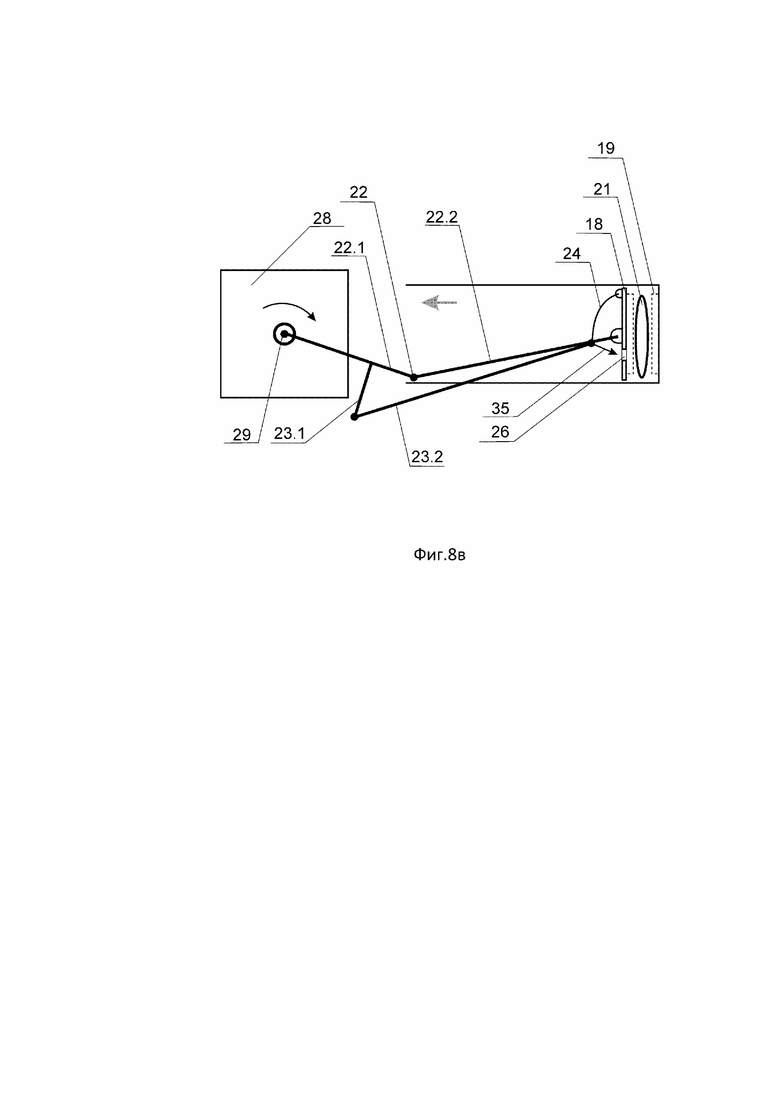

фиг. 8в -завершение прокалывания, нож 35 вышел из окна 26, шатун 22.2 сжимает стенкой 18 бутылку 21;

фиг. 9 схема ножа 35;

фиг.10. Вид А на фиг.9.

Перечень позиций.

1- корпус;

2- приемная камера;

3-приемное окно

4 -шторка

5- номеронабиратель;

6- считыватель RFID метки;

7 монитор;

8- GPS приемник;

9-весы;

10- сканеры штрих-кодов;

11- дно приемной камеры;

12- пресс для деформации принятых бутылок

13-конвейер;13.1- вертикальная ветвь, 13.2 горизонтальная ветвь;

14.1-14.5 - накопительные контейнеры;

15-корзина;

16- сбрасыватели;

17- камера прессования;

18 подвижная стенка камеры-поршень;

19 -неподвижная, упорная стенка камеры;

20- заломы бутылки в камере прессования;

21- бутылка;

22 - кривошипно-шатунный механизм прессования;

22.1-кривошип,

22.2- шатун;

23- кривошипно-шатунный механизм прокалывания;

23.1-кривошип,

23.2-шатун;

24 -рычаг;

25 - ребра пресса;

26-окно в подвижной стенке;

27- направляющие пазы;

28-редуктор механизма прессования и прокалывания

29 - ось редуктора 35:

30- рама;

31-привод раскрытия дна камеры прессования;

32- привод открывания дна приемной камеры;

33-датчик давления весов;

34- блок электроники весов;

35-нож;

36- лезвие ножа 21;

37-держатель лезвия;

37.1- конус держателя

38-стороны лезвия;

39- блок управления;

40-управляющий компьютер;

41- контроллер;

42 антенна для приема сигналов со спутника

43- приемный узел;

44- механизм транспортировки и сортировки по цвету;

45- стойка.

Осуществление изобретения

Автомат по приему пластиковой тары, прессования и сортировки ее по цвету (в дальнейшем – автомат) согласно изобретению содержит корпус 1 в виде металлического контейнера модульного исполнения (фиг.1).

Автомат предназначен для приема, прессования и сортировки по цвету пластиковой тары, преимущественно в виде бутылки. Поэтому в дальнейшем по тексту вместо термина «тара» может использоваться также термин «бутылка».

С лицевой стороны корпус 1 выполнен с приемным окном 3, снабженным защитной шторкой 4 из прозрачного пластика. Корпус содержит также встроенный монитор 7 для возможности размещения различных рекламных, информационных и мотивационных роликов, антивандальный номеронабиратель 5, считыватель 6 RFID метки для идентификации пользователей. В корпусе может быть размещен GPS-приемник 8 данных, для приема сигналов со спутника служит антенна 42, расположенная на корпусе. С обратной стороны корпус имеет металлическую дверь для обслуживающего персонала.

Внутри корпуса (фиг.4) установлена металлическая несущая стойка 45 для размещения узлов автомата. Автомат содержит (фиг. 3):

приемный узел 43, содержащий приемную камеру 2 с приемным окном 3 и защитной шторкой 4, весы 9, сканеры штрих-кода 10;

пресс 12 для деформации тары с механизмом 23 прокалывания тары и механизмом 22 прессования тары,

механизм 44 транспортировки тары и ее сортировки по цвету;

блок управления 39, который выполнен с возможностью управления приемом тары по весу и по цвету, управления механизмом прокалывания тары и прессования тары в прессе 12, управления механизмом 44 транспортировки тары, ее сортировки по цвету при выгрузке в соответствующие цвету накопительные контейнеры 14 и управлением выгрузкой заполненных контейнеров.

Блок управления 39 содержит управляющий компьютер 40, контроллер 41 состояния исполнительных механизмов и выработки команд управления, программу управления и подключен к сети интернет для передачи данных на Центральный сервер. Блок управления 39 выполнен с возможностью обработки первичных данных для распознавания тары и выдачи команд исполнительным механизмам.

Ниже представлено детальное описание основных узлов автомата.

В корпусе 1 на несущей стойке 45 (фиг.4) закреплены: приводы механизмов автомата, приемный узел 43, под которым расположен пресс 12 с механизмом 23 прокалывания тары и механизмом 22 прессования тары. Конвейер 13 механизма 44 транспортировки и сортировки тары выполнен с возможностью принятия тары из пресса 12 и имеет Г-образную траекторию.

Приемный узел 43 (фиг.2,4) содержит приемную камеру 2 с приемным окном 3 и защитной шторкой 4.

Целесообразно, чтобы приемная камера 2 была выполнена из нержавеющей стали, что обеспечивает прочность камеры и защиту размещенных в ней механизмов от окружающей среды, и снабжена подсветкой. Приемная камера 2 снабжена электронными весами 9 и выполнена с открывающимся дном 11, работающим от привода 32 открывания дна, закрепленного на стойке 45.

Приемная камера 2 оснащена сканерами штрих-кода 10, обеспечивающими распознавание тары по заводской маркировке: производителя, веса бутылки и цвета, и передачу и получение информации от блока управления 39. Предпочтительно применение лазерных сканеров штрих-кода 10, например, сканер штрих-кода Honeywell 7980g (https://yandex.ru/products/product/848781098/. Опубликовано 21.03. 2022).

В конкретном примере выполнения, показанном на фиг.2 и 4, на входе в приемную камеру 2 по ее периметру установлены лазерные считыватели штрих-кода 10, охватывающих бутылку с разных сторон, предпочтительно, в количестве четырех лазерных считывателей. Они обеспечивают наиболее полную идентификацию бутылки: распознавание производителя, веса бутылки и цвета бутылки.

Приемное окно 3 приемной камеры одновременно является приемным окном в корпусе устройства. В приемном окне 3 приемной камеры 2 со стороны пользователей имеется входная защитная шторка 4, сдвигаемая пользователем (фиг.1,2). Шторка 4 выполнена из прозрачного пластика и имеет электромагнитный механизм фиксации в закрытом положении, срабатывающий по сигналу контроллера 41 блока управления 39. Шторка 4 обеспечивает безопасность для пользователей во время работы исполнительных механизмов.

Весы 9 предназначены для взвешивания бутылки, загруженной в приемную камеру 2, и определения веса, необходимого для распознавания бутылки. Весы 9 состоят из датчика 33 давления и электронного блока 34. Датчик давления выполнен в виде пьезоэлектрического датчика давления и расположен в дне 11 приемной камеры.

Электронный блок 34 весов выполнен в виде стандартного взвешивающего модуля с интерфейсом USB, интегрируемого с учетными системами, POS-системами и смарт-терминалами, позволяющими работать в счетном и дозаторном режиме, режимах процентного взвешивания и контроля массы (компараторный режим), например весы MK_A2 (https://massa.ru/products/vesy-s-usb/. Опубликовано 31.05.2018 г.). Электронный блок 34 весов установлен на стойке 45. Весы выполнены с возможностью обмена данными с блоком управления 39.

Информация от весов 9 по нагрузке на дно приемной камеры, от сканеров штрих-кода 10 по типу загруженной бутылки, от GPS-приемника 8 по месту расположения автомата, от контроллера 41 по состоянию механизмов и положению защитной шторки, от номеронабирателя 5 данных о пользователе или от считывателя RFID метки 6 собирается и направляется в блок управления 39.

Под приемной камерой 2 на стойке 45 закреплен пресс 12 для прокалывания и прессования принятых бутылок, работающий по сигналам от контроллера 41 блока управления 39 (фиг.2,4).

Пресс 12 содержит камеру прессования 17, механизм 23 прокалывания тары и механизм 22 прессования тары, работающие по сигналам от контроллера 41 блока управления 39, и взаимодействующие с камерой 17 прессования.

Для удаления прессованных бутылок из пресса дно 11 пресса снабжено подвижной створкой, приводимой в движение электродвигателем, установленном на стойке 45 (не показано).

Прием спрессованной тары из пресса осуществляется механизмом 44 транспортировки и сортировки тары, который представляет собой конвейер 13 с Г-образной траекторией.

Конвейер 13 обеспечивает сортировку и доставку спрессованных бутылок к накопительным контейнерам 14.

Накопительные контейнеры 14 выполнены из металлической профилированной трубы и металлической сетки, располагаются в ряд вдоль одной из стен корпуса 1 и закреплены на ней. В контейнерах закреплены сменные пластиковые мешки (биг бэг).

Конструкция конвейера 13 имеет Г-образную форму с вертикальной 13.1 и горизонтальной 13.2 ветвями и содержит стандартную конвейерную ленту. Горизонтальная ветвь 13.2 проходит под потолком корпуса 1 и над накопительными контейнерами 14, а вертикальная ветвь 13.1 проходит рядом с прессом 12, с возможностью принятия спрессованной тары из пресса.

За счет Г-образной формы конвейер обеспечивает подъем бутылки по вертикальной ветви 13.1 и транспортировку по горизонтальной ветви 13.2 над размещенными внизу накопительными контейнерами 14.1-14.5 (фиг 2).

Транспортная лента конвейера выполнена с возможностью хода по замкнутой траектории по сигналу контроллера 41 блока управления 39.

На конвейере консольно по отношению к конвейерной ленте, с выносом в одну сторону, с боку от конвейерной ленты. закреплены корзины 15 с крышками. Корзины 15 выполнены с П- образным поперечным сечением, открытая сторона корзины снабжена крышкой, управляемой по сигналу контроллера 41 блока 39 управления. Крышки на корзинах подпружинены и обеспечивают надежное прижатие бутылки при транспортировке бутылки по конвейеру.

На горизонтальной ветви 13.2 конвейера последовательно неподвижно установлены механизмы электромагнитных сбрасывателей 16, работающие по сигналу от блока 39 управления, отправляющие тару определенного цвета в соответствующий накопительный контейнер (14.1-14.5). В качестве сбрасывателей могут быть использованы электромагнитные толкатели со штоком, приводимым в движение по сигналу контроллера 41.

Под каждым сбрасывателем 16 установлены накопительные контейнеры 14.1-14.5 для сортировки спрессованной тары по цвету и ее хранения, например: для прозрачной тары - 14.1, для синего цвета - 14.2, для зеленого- 14.3, для коричневого – 14.4, для не распознанного – 14.5. Управление сбрасывателями 16 осуществляет контроллером 41 при прохождении корзины с бутылкой надлежащего цвета над соответствующим контейнером.

Блок 39 управления содержит и хранит информацию о серийном номере автомата, о количестве принятой тары, об ошибках и поломках автомата, о пользователях и прочую информацию, необходимую для управления работой автомата и связан с удаленным Центральным сервером.

Непосредственно исполнительными механизмами автомата управляет контроллер 41, в качестве которого может быть использован, например: программируемый логический контроллер ОВЕН ПР-102 (см. https://controlengrussia.com/plk/oven-plk/ Опубликовано 18.10.2013) и программа управления, получающая команды от компьютера 40.

Компьютер 40 управления установлен в корпусе автомата.

Задача управляющего компьютера 40 состоит в следующем:

1) Отображение для пользователей видеороликов на мониторе аппарата: рекламного характера, анимированные инструкции по использованию аппарата, текущее состояние аппарата, статистика принятых бутылок, и т. д.

2) Получение данных: от весов 9 по нагрузке на дно приемной камеры, от сканеров штрих-кода 10 по типу загруженной бутылки, от GPS приемника 8 по месту расположения автомата, от контроллера 41 по состоянию механизмов и положению защитной шторки, от номеронабирателя 5 данных о пользователе (фиг. 3).

3) Выдача команд на контроллер 41 о запуске цикла прессования и сортировки принятой бутылки.

4)Отправка на центральный сервер статистики: о принятых бутылках, о зарегистрированных пользователях, о загруженности контейнеров аппарата, о состоянии системы.

5)Загрузка с центрального сервера обновлений по базе данных штрих-кодов, необходимых для распознания бутылок и сортировки их по цветам в контейнерах.

Возможно объединение нескольких автоматов по приему тары, размещённых удалённо друг от друга, связанных с единым удаленным центральным сервером.

Центральный сервер объединяет в себе статистику по всем автоматам, предоставляет им доступ к обновлениям в базе данных, предоставляет персоналу статистику в различных срезах и имеет Веб- интерфейс для мониторинга и управления всеми указанными автоматами. К блоку управления 39 возможно удаленное подключение для контроля состояния работы автомата, получения новых данных о штрих- кодах производителей и передачи статистики на центральный сервер.

Пресс 12 для прессования принятой пластиковой тары согласно изобретению содержит камеру 17 прессования, механизм 23 прокалывания тары и механизм 22 прессования тары, работающие по сигналам от контроллера 41 блока управления 39, и взаимодействующие с камерой 17 прессования.

Камера 17 прессования содержит параллельные стенки: подвижную, прессующую стенку 18 и неподвижную, упорную стенку 19, а также перпендикулярные им стенки (не обозначены), ограничивающие объем камеры прессования (фиг. 5, 6).

Внутри камеры 17 прессования на подвижной 18 и неподвижной 19 стенках оппозитно закреплены Г-образные ребра 25, обеспечивающие в момент прессования под давлением заломы 20 сплющенной бутылки (фиг. 7) (Залом- место крутого изгиба, перелома бумаги, фотоплёнки, материи. Википедия). Данные заломы необходимы для сохранения компактной формы прессованной бутылки, иначе сплющенная пластиковая бутылка будет стремиться вернуться к объемной форме. За счет такого конструктивного решения повышается плотность хранения пластиковой тары в контейнерах. В результате плотность хранения в накопительных контейнерах увеличивается до 20%.

Механизм прессования принятой пластиковой тары представляет собой кривошипный пресс, имеющий кривошипно-ползунный механизм (фиг. 5, 8а, 8б, 8в), получающий движение от электродвигателя через червячный редуктор 28.

На оси 29 редуктора 28 с двух сторон установлены первый и второй кривошипные механизмы прессования, каждый из которых состоит из кривошипа 22.1 и тяги-шатуна 22.2, жестко соединенной с подвижной стенкой 18(фиг.5).

Движение вращательного привода кривошипным механизмом преобразуется в поступательное движение подвижной, прессующей стенки 18, благодаря чему функционирует пресс. Подвижная стенка 18 пресса на подшипниках совершает возвратно-поступательные движения в направляющих пазах 27 в боковых стенках пресса.

Для ускорения процесса прессования бутылки с закрытой пробкой пресс снабжен механизмом 23 прокалывания стенки бутылки.

Механизм 23 прокалывания состоит из кривошипа 23.1, шатуна 23.2 и ножей 35. Ножи закреплены на рычаге 24, шарнирно соединенном с шатуном 23.2 механизма прокалывания (фиг. 5, 8а, 8б, 8в). Шатун 23.2 с помощью рычага 24 в двух точках шарнирно соединен с подвижной, пресующей стенкой 18 камеры (фиг.5).

Экспериментальным путем было определено, что наиболее оптимальным является использование трех ножей 35.

Механизм 23 прокалывания получает перемещение от червячного редуктора 28, на оси 29 которого установлен кривошипный механизм прессования. Для того, чтобы обеспечить прокалывание бутылки до начала ее прессования, кривошип 23.1 механизма 23 прокалывания жестко закреплен на кривошипе 22.1 механизма 22 прессования на расстоянии L от оси 29, с таким расчетом, чтобы при вращении механизмов 22 и 23 они не препятствовали работе друг друга и выдвижение подвижной стенки 18 не происходило ранее выдвижения ножа 35 (фиг. 8а, 8б, 8в).

В подвижной стенке 18 камеры имеются отверстия 26 для вхождения ножей 35 в камеру при прокалывании в бутылке 21 отверстия достаточного размера для быстрого истечения воздуха из емкости бутылки в момент ее сжатия прессом.

Нож 35 состоит из лезвия 36 и держателя 37. Лезвие выполнено плоским, в форме треугольника с дугообразными сужающимися сторонами 38. Лезвие закреплено в держателе 37 в виде стержня с конусообразной вершиной 37.1. Заявляемая конструкция ножа 35 получена автором в результате экспериментов и является оптимальной для выполнения поставленной задачи- прокалывание без затруднений стенки бутылки и быстрый выход, без задержки, из камеры прессования.

Работа.

Автомат работает от сети переменного тока 220 В.

В процессе приемки каждая бутылка в момент приема в приемной камере 2 взвешивается весами 9, идентифицируется лазерными считывателями 10 по заводскому штрих-коду. Полученная информация поступает на блок 39 управления и, по сигналу от блока 39 управления открывается дно 11 приемной камеры 2, бутылка направляется в пресс 12, а из него по конвейеру 13 сплющенная бутылка попадает в накопительные контейнеры 14.1-14.5 для сортировки пластика по цветам- для каждого цвета спрессованной тары свой контейнер, например: прозрачный - в 14.1, синий- в 14.2, зеленый- в 14.3, коричневый – в 14.4, не распознанный – в 14.5.

Система управления предусматривает возможность учета количества сданных бутылок по каждому пользователю. Для этого пользователи проходят идентификацию по номеру телефона, например, пользователь каждый раз вводит свой номер телефона или использует ключ от домофона, прикоснувшись им к RFID метке на аппарате, после чего производится учет статистики сданных бутылок и начисление бонусов по программам мотивации.

Для начала работы пользователь открывает защитную шторку 4 приемной камеры, при этом включается подсветка приемной камеры 2. Затем пользователь помещает тару через приемное окно 3 в приемную камеру 2 и закрывает шторку 4. В этот момент шторка блокируется в закрытом положении.

При этом сканером 10 происходит чтение штрих кода, необходимого для идентификации производителя, веса бутылки и цвета пластика. После закрытия защитной шторки выполняется определение веса бутылки с помощью датчика 33 давления в дне камеры. Если вес бутылки соответствует данным идентификации либо не превышает максимально допустимое значение, то по сигналу контролера 41 блока 39 управления на привод 32 дно 11 открывается, и бутылка 21 попадает в камеру 17 30 пресса 12. Если вес бутылки выше допустимого, то по сигналу блока управления 39 появляется визуальное предупреждение. Например, включается красная подсветка и на мониторе воспроизводится анимированный видеоролик «Освободите приемную камеру». После изъятия несоответствующей тары из приемного окна 3 визуальное предупреждение исчезает, возможно продолжить сдачу тары.

Во время приема тары на мониторе 7 отображается текущая статистика по количеству и весу принятой тары. Пользователю предлагается набрать свой номер телефона на номеронабирателе 5. После окончания приема тары по сигналу контролера 41 блока управления 39 автомат переходит в режим ожидания и воспроизводит на мониторе 7 рекламные и мотивирующие видеоролики.

Все полученные данные передаются в блок управления 39 и обрабатываются.

Считанный сканером 10 заводской штрих-код бутылки блоком 39 управления сверяется с базой данных производителей, где в том числе содержится информация о цвете бутылки, и передается команда контроллеру 41 блока управления 39, в какой контейнер 14.1-14.5 нужно поместить данную бутылку, перемещаемую в корзине 15 по конвейеру.

Если тара удовлетворяет требуемым условиям, с контролера 41 приходит сигнал на привод 32 на открытие дна 11 приемной камеры 2, и тара попадает в пресс 12.

Работа пресса 12 показана схематично на фиг. 8 а, 8 б, 8 в, и на фиг. 5.

На фиг. 8а схематично показано начало работы пресса 12, когда механизм 23 прокалывания перемещается к подвижной стенке 18. На фиг. 8 б схематично показан период работы механизма 23 прокалывания: нож 35 выдвинут в камеру 17 и проткнул стенки бутылки 21. На фиг. 8в схематично показано завершение прокалывания, нож 35 вышел из окна 26, тяга 22.2 механизма прессования сжимает стенкой 18 бутылку 21.

Когда бутылка 21 попадает в камеру 17 прессования, то по сигналу от датчика (не показан) и по команде блока управления 39 приводится в действие перемещение механизма 23 прокалывания, в результате чего нож 35 проходит сквозь окно 26 в стенке 18 и выдвигается в камеру 17, протыкая находящуюся там бутылку 21 (фиг. 8а, 8б). Лезвие 36 прорезает пластик, а затем конус 37.1 держателя 37 раздвигает края пластика для эффективного истечения воздуха из прессуемой бутылки.

Нож 35 механизма 23 прокалывания выдвигается раньше фазы начала работы механизма 22 прессования и протыкает бутылку до начала процесса сдавливания, и затем выводится из камеры 17 прессования до начала возвратно-поступательного движения механизма 22 прессования.

Затем приводится в движение механизм 22 прессования. Подвижная стенка 18 под действием тяги 22.2 перемещается в направляющих пазах 27 по направлению к неподвижной стенке19 камеры 17, идет процесс сдавливания бутылки с обеспечением заломов 20 сплющенной бутылки Г-образными ребрами 25 камеры прессования. Когда подвижная стенка 18 доходит до мертвой точки, начинается процесс ее возврата в исходное положение (фиг. 8.в). При этом по сигналу датчика (не показан) включается привод створки, образующей дно камеры 17 прессования, который сдвигает створку, открывая камеру 17, и сплющенная бутылка свободно падает в корзину 15 сортировочного транспортера 13.

Таким образом, в прессе 12 ножи 35 механизма прокалывания 23 выдвигаются раньше фазы начала прессования и протыкают бутылку 21 до начала процесса сдавливания, и выводятся из камеры 17 прессования. Процесс прессования предварительно проколотой бутылки происходит легче и быстрее, чем целой бутылки, особенно, если она закрыта крышкой. Заломы 20 сплющенной бутылки Г-образными ребрами 25 камеры прессования необходимы для сохранения бутылкой плоской формы. Плоская форма предварительно проколотой и сплющенной бутылки обеспечивает плотное заполнение спрессованной тарой накопительных контейнеров и возможность реже производить выгрузку спрессованной тары из контейнеров, а, следовательно, уменьшать трудоемкость и увеличивать производительность автомата.

После прохождения механизма прессования пластиковая тара падает в корзину 15 конвейера 13, каждая бутылка в отдельную корзину. Горизонтальная ветвь 13.2 конвейера проходит над накопительными контейнерами 14. Сортировка бутылок осуществляется по команде контролера 41 блока 39 управления электрическим приводам электромагнитных сбрасывателей 16, которые по команде открывают крышку проезжающей по конвейеру корзины 15 с бутылкой определенного цвета над нужным контейнером 14.1-14.5. Электромагнит сбрасывателя 16 выдвигает шток, который упирается в край проезжающей мимо крышки корзины 15 и открывает ее, бутылка выпадает из корзины 15 под собственным весом. Проехав мимо рычага сбрасывателя 16, корзина снова закрывается под действием пружины (не показано).

Движение конвейера 13 по команде контроллера 41 включается коротко, только после приема бутылки на несколько секунд до подачи пустой корзинки под пресс. Именно в этот момент включается нужный сбрасыватель 16, который сбрасывает сплющенную бутылку определенного цвета в соответствующий контейнер: 14.1 или 14.2, или 14.3, или 14.4, или 14.5, сортируя пластик по цвету. Контроллер 41 блока управления 39 запоминает, какого цвета бутылка находится в какой корзине, даже в случае отключения электропитания.

Таким образом осуществляется сортировка бутылок по цветам пластика.

Блок управления 39 ведет подсчет количества принятой тары каждого вида и при определенном количестве принятой тары отправляет оператору предупреждение о скором заполнении того или иного контейнера 14. При полном заполнении одного из накопительных контейнеров сигнал наполнения контейнеров поступает от управляющего компьютера 40 блока управления 39, а тот в свою очередь останавливает прием соответствующей тары и отправляет сигнал оператору, который принимает меры по выгрузке спрессованной тары.

Заявляемое техническое решение обеспечивает прием пластиковой тары, прессование и сортировку ее по цвету с увеличением плотности заполнения спрессованной тарой накопительных контейнеров и с возможностью реже производить выгрузку спрессованной тары из контейнеров, а, следовательно, уменьшать трудоемкость и увеличивать производительность автомата.

Промышленная применимость

Заявляемый автомат может найти широкое применение в технологии сбора и утилизации использованной пластиковой тары, в частности ПЭТ бутылок.

Источники информации.

1.Фандомат- автомат по приему тары. Интернет-ресурс https://ru.wikipedia.org/wiki/%D0%90%D0%B2%D1%82%D0%BE%D0%BC%D0%B0%D1%82_%D0%BF%D0%BE_%D0%BF%D1%80%D0%B8%D1%91%D0%BC%D1%83_%D1%82%D0%B0%D1%80%D1%8B. Опубликовано 07.08.2014).

2.Патент РФ на полезную модель №188755 (з. 2018145675. МПК G07F 11/00. Опубликовано 23.04.2019).

3.Патент РФ на полезную модель № 200252 Автомат по приему тары (з.2020120089; МПК G07F 7/06. Опубликовано 14.10.2020).

4.Патент РФ на полезную модель №194047 Автомат по приему тары (з. 2019128904; МПК G07F 7/06; опубликовано: 26.11.2019). Прекратил действие.

5.Патент РФ на полезную модель 197870.Автомат по приему тары (з. 2020105751; МПК G07F 7/06. Опубликовано 03.06.2020).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ И УПАКОВКИ ОТХОДОВ В ТАРУ | 2004 |

|

RU2268145C1 |

| Автоматическое устройство сбора, сортировки и переработки пластиковых и стеклянных бутылок | 2021 |

|

RU2770022C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ПО СОРТИРОВКЕ ИСПОЛЬЗОВАННОЙ ТАРЫ | 2021 |

|

RU2782408C1 |

| КОМПЛЕКС ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ ПРОИЗВОДСТВА И ПОТРЕБЛЕНИЯ | 2005 |

|

RU2324554C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОНИЧЕСКОГО НЕТКАНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2618468C2 |

| АВТОМАТ ПО ПРИЁМУ И СОРТИРОВКЕ ТАРЫ НА ОСНОВЕ СИСТЕМЫ РАСПОЗНАВАНИЯ ОБРАЗОВ | 2022 |

|

RU2796050C1 |

| Аппаратно-программный комплекс по приему полиэтиленовых бутылок и алюминиевых банок | 2019 |

|

RU2727549C1 |

| ПРЕСС ПАКЕТИРОВОЧНЫЙ ДЛЯ ОТХОДОВ ПЛАСТМАСС В ВИДЕ БУТЫЛОК | 2007 |

|

RU2348530C2 |

| Устройство для прессования табака | 1989 |

|

SU1718783A1 |

| СПОСОБ ПОДГОТОВКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ К ВТОРИЧНОМУ ИСПОЛЬЗОВАНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201815C2 |

Изобретение относится к автоматическим устройствам, осуществляющим утилизацию использованной ПЭТ тары, в частности бутылок, с возможностью ее соответствующей сортировки. Технический результат заключается в создании автомата по приему пластиковой тары, прессованию и сортировке ее по цвету при повышении производительности и снижении трудоемкости обслуживания за счет прокалывания и уплотнения принятой тары с увеличением плотности заполнения спрессованной тарой накопительных контейнеров. Технический результат достигается тем, что автомат по приему пластиковой тары, прессованию и сортировке ее по цвету, заключенный в корпус, содержит приемный узел; пресс для прессования тары, содержащий механизм прокалывания тары и механизм прессования тары; механизм транспортировки тары и ее сортировки по цвету; блок управления, который выполнен с возможностью управления приемом тары по весу и по цвету, управления механизмами пресса прокалывания и прессования тары, управления механизмом транспортировки тары, ее сортировки по цвету при выгрузке в соответствующие цвету накопительные контейнеры и управления выгрузкой заполненных контейнеров. Технический результат достигается также тем, что пресс содержит камеру прессования, кривошипный механизм прессования тары и кривошипный механизм прокалывания тары, работающие по сигналам от блока управления. Кривошипный механизм прокалывания содержит ножи, закрепленные на шатуне механизма прокалывания, а указанный шатун шарнирно соединен с подвижной прессующей стенкой камеры. Кривошипный механизм прессования и кривошипный механизм прокалывания выполнены с возможностью выдвижения ножей механизма прокалывания раньше выдвижения подвижной прессующей стенки механизма прессования. 2 н. и 4 з.п. ф-лы, 10 ил.

1. Автомат по приему пластиковой тары, прессованию и сортировке ее по цвету, заключенный в корпус и содержащий приемный узел; пресс для прессования тары, содержащий механизм прокалывания и механизм прессования тары; механизм транспортировки тары и ее сортировки по цвету; блок управления, который выполнен с возможностью управления приемом тары по весу и по цвету, управления механизмами пресса прокалывания и прессования тары, управления механизмом транспортировки тары, ее сортировки по цвету при выгрузке в соответствующие цвету накопительные контейнеры и управления выгрузкой заполненных контейнеров;

при этом блок управления содержит управляющий компьютер, контроллер состояния исполнительных механизмов и выработки команд управления, программу управления и подключен к сети интернет для передачи данных;

при этом приемный узел содержит приемную камеру с приемным окном и защитной шторкой, снабженную электронными весами и выполненную с открывающимся дном, работающим от привода, управляемого по командам блока управления; приемная камера жестко установлена в корпусе, оснащена сканерами штрихкода, обеспечивающими распознавание бутылки по заводской маркировке и передачу и получение информации от блока управления;

при этом пресс установлен под приемным узлом, содержит дно, открывающееся приводом, управляемым по командам блока управления, для удаления спрессованной тары и подачи ее на механизм транспортировки и сортировки, с передачей сигнала в блок управления о цвете поданной на сортировку спрессованной тары;

а механизм транспортировки тары выполнен с возможностью принятия тары из пресса и имеет Г-образную траекторию;

при этом механизм транспортировки и сортировки тары состоит из конвейера Г-образной формы с вертикальной и горизонтальной ветвями, при этом вертикальная ветвь выполнена с возможностью приема спрессованной тары из пресса, а горизонтальная ветвь размещена в верхней части корпуса устройства и проходит над накопительными контейнерами для приема спрессованной тары определенного цвета;

при этом на конвейере консольно по отношению к конвейерной ленте закреплены корзины, снабженные крышкой, управляемой по сигналу блока управления для выгрузки тары;

причем на горизонтальной ветви конвейера последовательно установлены механизмы сбрасывания, работающие по сигналу от блока управления, направляющие спрессованную тару определенного цвета в соответствующий этому цвету накопительный контейнер.

2. Автомат по п.1, отличающийся тем, что корзины механизма транспортировки и сортировки выполнены с П-образным поперечным сечением, а открытая сторона корзины снабжена крышкой, управляемой по сигналу блока управления, при этом крышки на корзинах подпружинены.

3. Автомат по п.1, отличающийся тем, что приемный узел оснащен лазерными сканерами штрихкода, обеспечивающими распознавание производителя принятой тары, веса тары и ее цвета.

4. Автомат по п.1, отличающийся тем, что электронные весы состоят из датчика давления и соединенного с ним электронного блока весов, причем датчик давления выполнен в виде пьезоэлектрического датчика давления и расположен в дне приемной камеры; электронный блок весов установлен на несущей стойке и выполнен с возможностью обмена данными с блоком управления устройства.

5. Пресс для прессования принятой пластиковой тары, содержащий камеру прессования, кривошипный механизм прессования тары и кривошипный механизм прокалывания тары, работающие по сигналам от блока управления, при этом камера прессования содержит параллельные подвижную прессующую стенку, совершающую возвратно-поступательное движение за счет соединения с тягой механизма прессования, и неподвижную стенку, при этом на подвижной и неподвижной стенках оппозитно закреплены Г-образные ребра, обеспечивающие в момент прессования под давлением заломы сплющенной бутылки;

при этом пресс содержит дно, открывающееся приводом, управляемым по командам блока управления, для удаления спрессованной тары и подачи ее на механизм транспортировки и сортировки, с передачей сигнала в блок управления о цвете поданной на сортировку спрессованной тары;

при этом кривошипный механизм прокалывания содержит ножи, закрепленные на шатуне механизма прокалывания, а указанный шатун шарнирно соединен с подвижной прессующей стенкой камеры;

при этом кривошипный механизм прессования и кривошипный механизм прокалывания установлены на оси общего привода и выполнены с возможностью выдвижения ножей механизма прокалывания раньше выдвижения подвижной прессующей стенки механизма прессования.

при этом кривошип механизма прокалывания жестко закреплен на одном из кривошипов механизма прессования на расстоянии L от оси привода для обеспечения выдвижения ножей для прокалывания тары раньше начала движения прессующей стенки, а в подвижной стенке камеры прессования выполнены отверстия для вхождения ножей в камеру при прокалывании тары.

6. Пресс по п.5, отличающийся тем, что нож состоит из лезвия и держателя, причем лезвие выполнено плоским в форме треугольника с дугообразными сужающимися сторонами и закреплено в держателе в виде стержня с конусообразной вершиной.

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ТВЕРДЫХ ТЕЛ ПРИ ТРЕХМЕРНОМ НАПРЯЖЕННОМ СОСТОЯНИИ СЖАТИЯТИПА а17^а2=аз | 0 |

|

SU200252A1 |

| 0 |

|

SU194047A1 | |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПАРАТА «ГУМИЗОЛЬ» | 0 |

|

SU197870A1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ жидкого МЕТАЛЛА | 0 |

|

SU208737A1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ПО СОРТИРОВКЕ ИСПОЛЬЗОВАННОЙ ТАРЫ | 2021 |

|

RU2782408C1 |

| Автоматическое устройство сбора, сортировки и переработки пластиковых и стеклянных бутылок | 2021 |

|

RU2770022C1 |

| US 20150324760 A1, 12.11.2015. | |||

Авторы

Даты

2023-05-29—Публикация

2022-11-17—Подача