Настоящее изобретение относится к стальному листу низкой плотности, микроструктура которого состоит в основном из аустенита. Стальной лист согласно изобретению особенно подходит для изготовления элементов безопасности или конструктивных элементов транспортных средств, таких как наземные автотранспортные средства.

Экологические ограничения вынуждают автопроизводителей постоянно снижать выбросы CO2 их автомобилями. Для этого у автопроизводителей есть несколько вариантов, основными из которых являются уменьшение веса автомобилей или повышение эффективности систем двигателей. Прогресс часто достигается за счёт сочетания двух подходов. Данное изобретение относится к первому варианту, а именно к уменьшению веса автотранспортных средств. В этой очень специфической области есть альтернатива с двумя путями:

первый путь состоит в уменьшении толщины тонколистовой стали при одновременном увеличении их механической прочности. К сожалению, это решение имеет свои ограничения из-за недопустимого снижения жёсткости некоторых автомобильных деталей и появления акустических проблем, которые создают неудобные условия для пассажира, не говоря уже о неизбежной потере пластичности, связанной с увеличением механической прочности.,

второй путь состоит в снижении плотности сталей за счёт их легирования другими, более лёгкими металлами. Среди этих сплавов сплавы с низкой плотностью обладают привлекательными механическими и физическими свойствами, позволяя значительно снизить вес.

В частности, US 2003/0145911 раскрывает лёгкую сталь Fe-Al-Mn-Si, имеющую хорошую формуемость и высокую прочность. Однако предел прочности таких сталей не превышает 800 МПа, что не позволяет в полной мере использовать их низкую плотность для деталей любой геометрии.

Таким образом, целью изобретения является получение стального листа с плотностью ниже 7,2, пределом прочности при растяжении, по меньшей мере, 1000 МПа и относительным удлинением при растяжении, по меньшей мере, 15%.

В предпочтительном осуществлении стальной лист в соответствии с изобретением имеет плотность, равную или ниже 7,1 или даже равную или ниже 7,0, предел прочности при растяжении не менее 1000 МПа, предел текучести не менее 750 МПа и относительное удлинение при растяжении не менее не менее 18%.

Эта цель достигается созданием стального листа согласно пункту 1 формулы изобретения. Стальной лист также может иметь характеристики пунктов 2 - 16 формулы изобретения. Другая цель достигается путём предложения способа согласно пунктам 17 - 21 формулы изобретения. Другой аспект достигается созданием деталей или транспортных средств по пп. 22 - 24.

Другие характеристики и преимущества изобретения станут очевидными из последующего подробного описания изобретения.

Не желая быть связанными какой-либо теорией, представляется, что стальной лист с низкой плотностью согласно изобретению позволяет улучшить механические свойства благодаря этой специфической микроструктуре.

Что касается химического состава стали, углерод играет важную роль в формировании микроструктуры и достижении заданных механических свойств. Его основная роль заключается в стабилизации аустенита, который является основной фазой микроструктуры стали, а также в обеспечении упрочнения. Содержание углерода ниже 0,6% будет уменьшать долю аустенита, что приведёт к снижению как пластичности, так и прочности сплава.

В качестве основного компонента каппа-карбида (Fe, Mn)3AlCx углерод способствует выделению таких карбидов. Однако содержание углерода выше 1,3% может способствовать выделению крупнодисперсных таких карбидов на границах зёрен, что приводит к снижению пластичности сплава.

Предпочтительно содержание углерода составляет 0,8 - 1,3%, более предпочтительно 0,8 - 1,0% масс., чтобы получить достаточную прочность.

Марганец является важным легирующим элементом в этой системе, в основном из-за того, что легирование с очень большим количеством марганца и углерода стабилизирует аустенит до комнатной температуры, который затем может выдерживать большие количества алюминия без дестабилизации и превращения в феррит или мартенсит. Чтобы сплав имел соответствующую пластичность, содержание марганца должно составлять 15% или выше. Однако, когда содержание марганца превышает 35%, выделение фазы β-Mn ухудшает пластичность сплава.

Поэтому содержание марганца следует контролировать на уровне 15% или более, но ниже или равном 35%. В предпочтительном осуществлении оно равно или более 15,5% или даже более 16%. Его содержание более предпочтительно составляет 18 - 30% и даже 18 - 25%.

Добавление алюминия к аустенитным сталям с высоким содержанием марганца эффективно снижает плотность сплава. Кроме того, это значительно увеличивает энергию дефекта упаковки (ЭДУ) аустенита, что, в свою очередь, приводит к изменению характеристик деформационного упрочнения сплава. Алюминий также является одним из компонентов наноразмерного каппа-карбида (Fe,Mn)3AlCx, и поэтому его добавление значительно увеличивает образование таких карбидов. Концентрация алюминия в настоящих сплавах должна быть отрегулирована с одной стороны, чтобы гарантировать стабильность аустенита и выделение каппа-карбидов, а с другой стороны, чтобы контролировать образование феррита. Поэтому содержание алюминия должно быть равным или более 6%, но ниже или равным 15%. В предпочтительном осуществлении содержание алюминия составляет 6 - 12%, предпочтительно 6 - 10%.

Кремний является обычным легирующим элементом для сталей с высоким содержанием марганца и алюминия. Он очень сильно влияет на образование упорядоченного феррита DO3. Кроме того, было показано, что кремний увеличивает активность углерода в аустените и увеличивает распределение углерода в каппа-карбиды. Кроме того, кремний был описан как эффективный легирующий элемент, который можно использовать для задержки или предотвращения выделения хрупкой фазы β-Mn. Однако при содержании выше 2,40% он снижает относительное удлинение и может приводить к образованию нежелательных оксидов во время определённых процессов сборки, и поэтому его содержание следует поддерживать ниже этого предела. Предпочтительно содержание кремния составляет менее 2,0% и преимущественно менее 1,0%.

Сера и фосфор являются примесями, которые делают границы зёрен хрупкими. Их соответствующее содержание не должно превышать 0,03% и 0,1%, чтобы поддерживать достаточную пластичность в горячем состоянии.

Содержание азота должно составлять 0,1% или менее, чтобы предотвратить выделение AlN и образование объёмных дефектов (пузырей) во время затвердевания.

Никель положительно влияет на проникновение водорода в сталь, поэтому его можно использовать в качестве диффузионного барьера для водорода. Никель также можно использовать в качестве эффективного легирующего элемента, поскольку он способствует образованию упорядоченных соединений в феррите, таких как компонент B2, что приводит к дополнительному упрочнению. Однако желательно, среди прочего, из соображений стоимости ограничить добавление никеля максимальным содержанием 4% или менее и предпочтительно 0,1 - 2,0%. В другом осуществлении содержание никеля составляет менее 0,1%.

Хром может быть использован в качестве необязательного элемента для повышения прочности стали за счёт закалки на твёрдый раствор. Он также повышает стойкость к высокотемпературной коррозии сталей согласно изобретению. Однако, поскольку хром снижает энергию дефекта упаковки, его содержание не должно превышать 4%, предпочтительно 0,1 - 2,0% или 0,1 - 1,0%. В другом осуществлении содержание хрома составляет менее 0,1%.

Аналогичным образом необязательно добавка меди с содержанием, не превышающим 4%, является одним из способов упрочнения стали за счёт выделения богатых медью выделений. Однако выше этого содержания медь является причиной появления поверхностных дефектов в горячекатаном листе. Предпочтительно количество меди составляет 0,1 - 2,0% или 0,1 - 1,0%. В другом осуществлении содержание меди составляет менее 0,1%.

Бор имеет очень низкую растворимость в твёрдых веществах и выраженную тенденцию к сегрегации на границах зёрен, значительно взаимодействуя с дефектами решётки. Поэтому бор может использоваться для ограничения выделения межкристаллитных каппа-карбидов. Предпочтительно содержание бора ниже 0,1%.

Ниобий может одновременно увеличивать прочность и ударную вязкость стали, поскольку он является эффективным измельчителем зерна. Кроме того, тантал, цирконий, ниобий, ванадий, титан, молибден и вольфрам также являются элементами, которые необязательно могут быть использованы для достижения увеличения твёрдости и упрочнения путём выделения нитридов, карбонитридов или карбидов. Однако, когда их совокупное содержание превышает 2,0%, предпочтительно более 1,0%, существует риск того, что чрезмерное выделение может вызвать снижение ударной вязкости, чего следует избегать.

Микроструктура стального листа согласно изобретению содержит 1 - 10% феррита, необязательно до 10% каппа-карбидов, остальное является аустенитом.

Аустенитная матрица присутствует в качестве первичной фазы стали по настоящему изобретению и присутствует в стали по настоящему изобретению в количестве минимум 90% по объёму и предпочтительно 90 - 98% по объёму. Аустенит настоящего изобретения предпочтительно имеет средний размер зерна менее 12 мкм и более предпочтительно менее 10 мкм. Деформированное состояние аустенита по настоящему изобретению оценивается с помощью дифракции рентгеновских лучей путём измерения полной ширины на полувысоте (FWHM) дифракционного пика, соответствующего плоскостям {311}. Рентгеновская дифракция представляет собой неразрушающий аналитический метод, который предоставляет подробную информацию о внутренней решётке кристаллических веществ, включая размеры решётки, длины связей, валентные углы и детали упорядоченности решётки. С этим напрямую связано измельчение монокристаллов, когда данные, полученные в результате рентгеноструктурного анализа, интерпретируются и уточняются для определения кристаллической структуры. Обычно рентгеновский дифрактометр является инструментом, используемым для идентификации такой кристаллической структуры. Согласно настоящему изобретению стальной лист имеет аустенитную матрицу, причём аустенитная матрица имеет гранецентрированную кубическую систему. Таким образом, анализируемый дифракционный пик, полная ширина которого измеряется на половине максимума FWHM, соответствует плоскостям {311}, которые считаются наиболее чувствительными к деформированному состоянию аустенитной решётки, и таким образом наилучшим образом отражают влияние плотности дислокаций. FWHM аустенита по настоящему изобретению составляет 0,700 - 1,100°.

Феррит присутствует в микроструктуре листа согласно изобретению в количестве 1 - 10% объёмных долей, предпочтительно 2 - 10% или более предпочтительно 3 - 9%. Однако феррит по настоящему изобретению имеет морфологию, которая ограничена геометрией зерна, за исключением феррита в форме полос, поскольку они резко ухудшают пластичность и формуемость стали. Предпочтительно зёрна феррита имеют средний размер зерна менее 5 мкм и более предпочтительно менее 1 мкм. Такой феррит может быть в виде регулярного неупорядоченного феррита α или упорядоченной структуры B2 состава (Fe,Mn)Al или структуры DО3 состава (Fe,Mn)3Al, так что структуры α, B2 и DO3, как правило, можно наблюдать в стали согласно изобретению.

Каппа-карбиды (Fe,Mn)3AlCx могут присутствовать в микроструктуре стального листа согласно изобретению в объёмной доле до 10%, предпочтительно менее 5%, более предпочтительно менее 4% и преимущественно более 1%. Каппа-карбиды настоящего изобретения включают как внутризёренные каппа-карбиды (т.е. выделяются внутри аустенитных зёрен, так называемые внутризёренные каппа-карбиды), так и межзёренные каппа-карбиды (т.е. выделяются на границах аустенитных зёрен, так называемые межзёренные каппа-карбиды). Однородное и когерентное выделение наноразмерного каппа-карбида увеличивает прочность сплава.

Для защиты стального листа согласно изобретению от коррозии в предпочтительном осуществлении стальной лист покрывают металлическим покрытием. Металлическое покрытие может быть покрытием на основе алюминия или покрытием на основе цинка.

Предпочтительно покрытие на основе алюминия содержит менее 15% Si, менее 5,0% Fe, необязательно 0,1 - 8,0% Mg и необязательно 0,1 - 30,0% Zn, остальное составляет Al.

Преимущественно покрытие на основе цинка содержит 0,01-8,0% Al, необязательно 0,2-8,0% Mg, а остальное составляет Zn.

Стальной лист в соответствии с изобретением может быть изготовлен любым подходящим способом и специалист в данной области техники может определить один из них. Однако предпочтительно использовать способ согласно изобретению, который включает следующие стадии:

- приготовление сляба, состав которого соответствует настоящему изобретению,

- повторный нагрев такого сляба до температуры выше 1000°C и его горячая прокатка с конечной температурой прокатки не менее 800°C,

- намотка горячекатаного стального листа при температуре ниже 600°C,

- первая холодная прокатка такого горячекатаного стального листа с обжатием 30 - 80%,

- первый отжиг такого холоднокатаного листа путём его нагрева до температуры отжига в диапазоне 700 - 1000°C, выдержка при такой температуре в течение менее 5 минут и охлаждение со скоростью не менее 30°C/с,

- вторая холодная прокатка такого отожжённого стального листа с обжатием 10 - 50%,

- второй отжиг такого холодного листа путём его нагрева до температуры отжига, составляющей 700 - 880°C, выдержка его при такой температуре в течение от 1 минуты до 150 часов и охлаждение со скоростью, по меньшей мере, 30°C/с.

Стальные листы в соответствии с настоящим изобретением предпочтительно производятся способом, в котором полуфабрикат, такой как слябы, тонкие слябы или полоса, изготовленный из стали в соответствии с настоящим изобретением, имеющей описанный выше состав, отливают, при этом отливки нагревают до температуры выше 1000°C, предпочтительно выше 1050°C и более предпочтительно выше 1100°C или 1150°C, или используют непосредственно при такой температуре после литья без промежуточного охлаждения.

Стадия горячей прокатки выполняется при температуре выше 800°C. Чтобы избежать проблем с растрескиванием за счёт недостаточной пластичности из-за образования феррита в полосах, конечная температура прокатки предпочтительно должна быть выше или равна 850°C.

После горячей прокатки полоса должна быть намотана при температуре ниже 600°C, предпочтительно выше 350°C. В предпочтительном осуществлении намотку проводят при температуре 350 - 450°C, чтобы избежать чрезмерного выделения каппа-карбидов.

Горячекатаный продукт, полученный описанным выше способом, подвергают холодной прокатке после того, как травление было выполнено обычным способом, и травление предпочтительно проводить с помощью пескоструйной обработки.

Первую стадию холодной прокатки выполняют с обжатием 30 - 80%, предпочтительно 40 - 70%.

После этой стадии прокатки выполняют первый отжиг путём нагрева листа до температуры отжига в диапазоне 700 - 1000°C, выдержку его при такой температуре в течение менее 5 минут и охлаждение со скоростью не менее 30°C/с, более предпочтительно, по меньшей мере, 50°C/с и ещё более предпочтительно, по меньшей мере, 70°C/с. Предпочтительно этот отжиг проводить непрерывно.

Контролируя температуру и время отжига, можно получить полностью аустенитную или двухфазную структуру с указанными выше характеристиками.

После этой первой стадии отжига выполняют предварительное деформирование материалов посредством второй стадии холодной прокатки с обжатием 10 - 50%, предпочтительно 15 - 40%. Стальной лист может иметь повышенную прочность за счёт деформационного упрочнения при прохождении этой второй стадии холодной прокатки.

После этой второй стадии прокатки проводят второй отжиг, нагревая лист до температуры отжига в диапазоне 700 - 880°C, выдерживая его при такой температуре в течение от 1 минуты до 150 часов и охлаждая его со скоростью, по меньшей мере, 30°C/с, более предпочтительно, по меньшей мере, 50°C/с и ещё более предпочтительно, по меньшей мере, 70°C/с. Предпочтительно этот отжиг проводят непрерывно. Во время этого второго отжига аустенитная матрица восстанавливается и, возможно, рекристаллизуется, так что плотность дислокаций снижается. Косвенное измерение этих изменений определяется полной шириной на половине высоты дифракционного пика рентгенограммы, соответствующего плоскостям {311}. Тем временем происходит выделение твёрдых фаз, таких как каппа-карбиды и феррит. Более того, феррит может подвергаться реакции упорядочения, увеличивая DO3 и B2. Комбинация этих микрокомпонентов обеспечивает для стали компромисс между сверхвысокой прочностью и пластичностью.

После этих двух стадий отжига на стальной лист необязательно можно нанести металлическое покрытие для улучшения его защиты от коррозии. Используемый способ нанесения покрытия может быть любым процессом, адаптированным к стали согласно изобретению. Можно упомянуть электролитическое или физическое осаждение из паровой фазы, особо выделяя струйное парофазное осаждение. Металлическое покрытие может быть, например, на основе цинка или алюминия.

Примеры

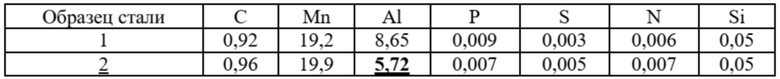

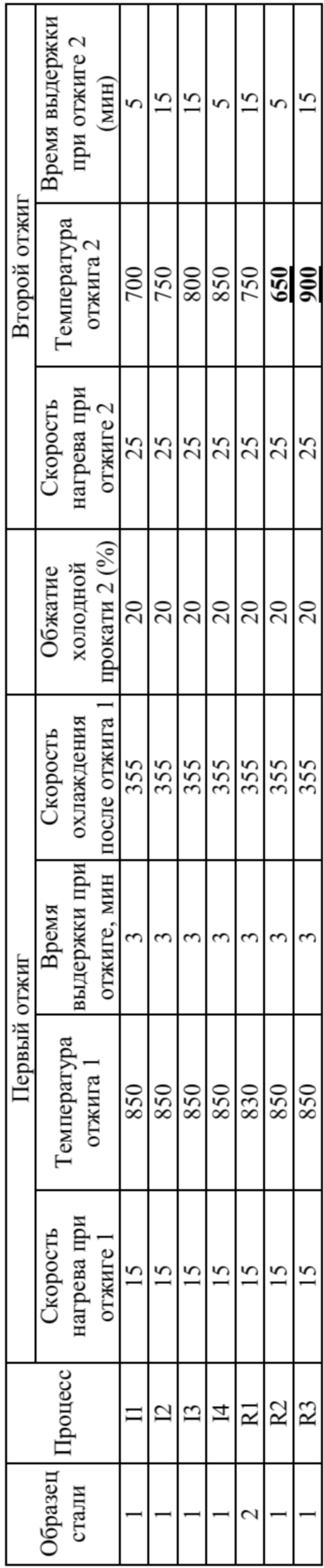

Две марки стали, составы которых приведены в таблице 1, отливают в слябы и обрабатывают в соответствии с параметрами процесса, указанными в таблице 2.

Таблица 1. Составы

Таблица 2. Параметры процесса

Затем полученные образцы анализируют и соответствующие элементы микроструктуры и механические свойства соответственно представлены в таблицах 3 и 4.

Таблица 3

Полную ширину на половине максимального значения FWHM аустенита по настоящему изобретению измеряют рентгенографически на дифракционном пике, соответствующем плоскостям {311}. Это соответствует уширению дифракционного пика на половине его максимальной интенсивности.

Таблица 4. Свойства

Примеры показывают, что только стальные листы согласно изобретению демонстрируют все заданные свойства благодаря своему особому составу и микроструктуре.

Изобретение относится к области металлургии, а именно к холоднокатаному и отожженному стальному листу, используемому для изготовления элементов безопасности или конструктивных элементов транспортного средства. Стальной лист содержит в мас.%: 0,6<C<1,3, 15≤Mn<35, 6≤Al<15, Si≤2,40, S≤0,03, P≤0,1, N≤0,1, при необходимости по меньшей мере один элемент, выбранный из Ni, Cr и Cu в индивидуальном количестве до 3%, и при необходимости по меньшей мере один элемент, выбранный из B, Ta, Zr, Nb, V, Ti, Mo и W в совокупном количестве до 2,0%, остальное - железо и неизбежные примеси. Микроструктура листа состоит из упорядоченного феррита 1-10%, необязательно до 10% каппа-карбидов, остальная часть состоит из аустенита. Плотность стального листа равна или ниже 7,2, а значение FWHM аустенитной матрицы составляет 0,700°-1,100°, где FWHM относится к показателю деформированного состояния аустенита, оцененного посредством дифракции рентгеновских лучей при измерении полной ширины на полувысоте (FWHM) дифракционного пика, соответствующего плоскостям {311}. Достигается получение стального листа с требуемым уровнем механических свойств. 6 н. и 18 з.п. ф-лы, 4 табл.

1. Холоднокатаный и отожжённый стальной лист, содержащий по массе:

0,6<C<1,3%,

15≤Mn<35%,

6≤Al<15%,

Si≤2,40%

S≤0,03%,

P≤0,1%,

N≤0,1%,

возможно один или несколько необязательных элементов, выбранных из Ni, Cr и Cu в индивидуальном количестве до 3%, и возможно один или несколько элементов, выбранных из B, Ta, Zr, Nb, V, Ti, Mo и W в совокупном количестве до 2,0%, остальная часть композиции состоит из железа и неизбежных примесей, возникающих в результате обработки, микроструктура указанного листа состоит из упорядоченного феррита 1-10%, необязательно до 10% каппа-карбидов, остальная часть состоит из аустенита, и плотность указанного стального листа равна или ниже 7,2, а значение FWHM аустенитной матрицы составляет 0,700°-1,100°, где FWHM относится к показателю деформированного состояния аустенита, оцененного посредством дифракции рентгеновских лучей при измерении полной ширины на полувысоте (FWHM) дифракционного пика, соответствующего плоскостям {311}.

2. Стальной лист по п. 1, в котором содержание углерода составляет 0,8-1,0%.

3. Стальной лист по п. 1 или 2, в котором содержание марганца составляет от 18-30%.

4. Стальной лист по любому из пп. 1-3, в котором содержание алюминия составляет 6-10%.

5. Стальной лист по любому из пп. 1-4, в котором стальной лист имеет предел прочности на разрыв по меньшей мере 1000 МПа и предел текучести по меньшей мере 700 МПа.

6. Стальной лист по любому из пп. 1-5, в котором содержание аустенита составляет 90-98%.

7. Стальной лист по любому из пп. 1-6, в котором аустенит имеет средний размер зерна менее 12 мкм.

8. Стальной лист по любому из пп. 1-7, в котором аустенит имеет средний размер зерна менее 10 мкм.

9. Стальной лист по любому из пп. 1-8, в котором содержание феррита составляет 2 -10%, а средний размер зерна составляет менее 5 микрон.

10. Стальной лист по любому из пп. 1-9, в котором содержание феррита составляет 3-9%, а средний размер зерна составляет менее 1 микрона.

11. Стальной лист по любому из пп. 1-10, в котором содержание каппа-карбидов составляет менее 5%.

12. Стальной лист по любому из пп. 1-11, в котором содержание каппа-карбидов составляет менее 4%.

13. Стальной лист по любому из пп. 1-12, в котором стальной лист покрыт металлическим покрытием.

14. Стальной лист по п. 13, в котором стальной лист покрыт покрытием на основе алюминия или покрытием на основе цинка.

15. Способ изготовления стального листа, включающий следующие стадии:

приготовление сляба, имеющего состав по любому из пп. 1-4,

нагрев такого сляба до температуры выше 1000°C и его горячая прокатка с конечной температурой прокатки по меньшей мере 800°C,

намотка горячекатаного стального листа при температуре ниже 600°C,

первая холодная прокатка такого горячекатаного стального листа с обжатием 30-80%,

первый отжиг такого холоднокатаного листа путём его нагрева до температуры отжига в диапазоне 700-1000°C, выдержка при такой температуре в течение менее 5 минут и охлаждение со скоростью не менее 30°C/с,

вторая холодная прокатка такого отожжённого стального листа с обжатием 10-50%,

второй отжиг такого холоднокатаного листа путём его нагрева до температуры отжига, составляющей 700-880C, выдержка его при такой температуре в течение от 1 минуты до 150 часов и охлаждение со скоростью по меньшей мере 30°C/с.

16. Способ по п. 15, в котором первая температура отжига составляет 800-950°C.

17. Способ по п. 15 или 16, в котором температура намотки составляет 350-500°С.

18. Способ по любому из пп. 15-17, в котором время выдержки второго отжига составляет от 2 минут до 10 часов.

19. Способ по любому из пп. 15-18, в котором осуществляют пескоструйную очистку горячекатаного стального листа.

20. Способ по любому из пп. 15-19, включающий дополнительную стадию окончательного покрытия.

21. Применение стального листа по любому из пп. 1-14 для изготовления конструктивных деталей или элементов безопасности транспортного средства.

22. Применение способа изготовления стального листа по любому из пп. 15–20 для изготовления конструктивных деталей или элементов безопасности транспортного средства.

23. Деталь, полученная прокаткой стального листа по любому из пп. 1-14.

24. Транспортное средство, содержащее деталь по п. 23.

| WO 2017203345 A1, 30.11.2017 | |||

| АУСТЕНИТНАЯ СТАЛЬ, ИМЕЮЩАЯ ВЫСОКУЮ ПРОЧНОСТЬ И ФОРМУЕМОСТЬ, СПОСОБ ПОЛУЧЕНИЯ УПОМЯНУТОЙ СТАЛИ И ЕЕ ПРИМЕНЕНИЕ | 2006 |

|

RU2401877C2 |

| ЕМКОСТЬ ИЗ ОБЛЕГЧЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ ДЛЯ СОДЕРЖАНИЯ ИСТОЧНИКА ЭНЕРГИИ | 2011 |

|

RU2563066C2 |

| WO 2017203346 A1, 30.11.2017 | |||

| WO 2017203347 A1, 30.11.2017 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| EP 3088548 A1, 02.11.2016. | |||

Авторы

Даты

2023-05-29—Публикация

2019-12-02—Подача