Изобретение относится к холоднокатаному и отожжённому стальному листу, обладающему высокой прочностью, подходящей пластичностью и формуемостью, а также подходящим коэффициентом раздачи отверстий. Изобретение также относится к способу изготовления такого холоднокатаного и отожжённого стального листа.

Большое развитие получили «двухфазные» стали, так как они сочетают высокую прочность с высокой способностью к вытяжке благодаря своей микроструктуре, в которой твёрдая мартенситная или бейнитная фаза диспергирована в мягкой ферритной матрице.

В частности, перед формованием эти стали имеют относительно низкий предел текучести по сравнению с их пределом прочности при растяжении. Как следствие, эти стали демонстрируют очень подходящий коэффициент текучести (соотношение предела текучести/предела прочности при растяжении) во время операций формования.

Их деформационная упрочняемость очень высока, что позволяет получить значительно более высокий предел текучести на деталях после формовки и хорошее распределение деформаций в случае столкновения. Таким образом, можно изготавливать такие же сложные детали, как и из обычных сталей, но с более высокими механическими свойствами, так что те же функциональные характеристики, что и у обычных сталей, могут быть обеспечены при меньшей толщине. Таким образом, эти стали обеспечивают эффективный ответ на требования к снижению массы и безопасности транспортных средств.

В частности, благодаря своей высокой способности поглощать энергию и усталостной прочности двухфазные стали особенно хорошо подходят для производства автомобильных конструкционных деталей и деталей, обеспечивающих безопасность, таких как продольные балки, поперечины и усилители.

Разработка автомобильных деталей, имеющих формы повышенной сложности, привела к повышенному спросу на стали, обладающие очень высокой пластичностью и формуемостью, особенно очень высокой способностью к вытяжке, вместе с высоким пределом прочности при растяжении, по меньшей мере 780 МПа.

Для обеспечения высокой пластичности и высокой способности к вытяжке желательны предел текучести не менее 350 МПа, но не более 450 до любой операции дрессировки (и не менее 450 МПа и не более 550 МПа после дрессировки, если она выполняется), общее удлинение по меньшей мере 15% и коэффициент раздачи отверстий HER по меньшей мере 35%, в дополнение к пределу прочности при растяжении по меньшей мере 780, до 900 МПа.

Предел прочности при растяжении TS и общее удлинение TE измеряются в соответствии со стандартом ISO 6892-1, опубликованным в октябре 2009 г. Следует подчеркнуть, что из-за различий в методах измерения, в частности из-за различий в геометрии используемого образца, значения общего удлинения TE в соответствии со стандартом ISO 6892-1 сильно различаются и, в частности, ниже, чем значения полного удлинения в соответствии со стандартом JIS Z 2241.

Кроме того, при дрессировке повышается предел текучести, так что значение предела текучести холоднокатаного листа, не подвергавшегося дрессировке, не сопоставимо со значением предела текучести стального листа, подвергнутого дрессировке.

В этом отношении следует отметить, что стальной лист, подвергнутый дрессировке, явно отличается и легко отличим от стального листа, который не подвергался дрессировке. Действительно, дрессировка оказывает влияние на свойства поверхности листа, в частности, оказывает явное и общепризнанное влияние на упрочнение и остаточные деформации на поверхности листа. Кроме того, дрессировка оставляет на поверхности листа идентифицируемые уникальные следы в виде кратеров шероховатости, имеющих отчётливую форму. Эти метки можно легко визуализировать с помощью электронного микроскопа.

Коэффициент раздачи отверстий HER измеряется в соответствии со стандартом ISO 16630:2009. Из-за различий в методах измерения значения коэффициента раздачи отверстий HER в соответствии со стандартом ISO 16630:2009 сильно различаются и не сопоставимы со значениями коэффициента раздачи отверстий λ в соответствии с JFS T 1001 (Japan Iron and Steel Federation standard).

Коэффициент раздачи отверстий оценивает растяжимость кромки отверстия стали.

Как правило, высокие значения коэффициента раздачи отверстий связаны с высокими значениями коэффициента текучести (равного пределу текучести, делённому на предел прочности при растяжении), и, следовательно, для данного предела прочности при растяжении, с высокими значениями предела текучести. Действительно, высокие значения коэффициента раздачи отверстий обусловлены, в частности, малой разницей в прочности между компонентами микроструктуры стали. Однако малая разница в прочности между компонентами микроструктуры стали приводит к высокому коэффициенту текучести.

Как следствие, стальные листы, имеющие предел текучести по меньшей мере 780 МПа и высокий коэффициент раздачи отверстий, как правило, будут иметь предел текучести выше 450 МПа и даже выше 500 МПа перед любой дрессировкой, что приводит к пределу текучести выше, чем 550 МПа или даже выше 600 МПа после дрессировки. Напротив, стальные листы, имеющие предел прочности при растяжении по меньшей мере 780 МПа и предел текучести не более 450 МПа до дрессировки, будут иметь низкий коэффициент раздачи отверстий.

Таким образом, остаётся желательным производить холоднокатаный стальной лист с пределом прочности при растяжении 780 - 900 МПа, пределом текучести 350 - 450 МПа перед дрессировкой (и 450 - 550 МПа после дрессировки, если ее осуществляют), общее удлинение по меньшей мере 15% и коэффициент раздачи отверстий по меньшей мере 35%.

Таким образом, одна из целей изобретения состоит в создании стального листа, имеющего предел прочности при растяжении в пределах 780 - 900 МПа, предел текучести в пределах 350 - 450 МПа перед любой операцией дрессировки (и предел текучести в пределах 450 - 550 МПа после дрессировки, если ее осуществляют), общее удлинение по меньшей мере 15% и коэффициент раздачи отверстий по меньшей мере 35%, а также способа их изготовления.

Кроме того, как более подробно поясняется ниже, изобретатели обнаружили, что корректировки состава стали для получения этих свойств недостаточно, поскольку известные способы производства, применяемые к стали, имеющей такой состав, приводят к значительной неоднородности механических свойств в продольном и поперечном направлениях листа.

Следовательно, предпочтительно изобретение дополнительно направлено на создание стального листа, обладающего указанными выше свойствами, так чтобы эти свойства были однородными по всему листу, и на способ изготовления такого стального листа.

Кроме того, на конкретной производственной линии коэффициент раздачи отверстий обычно уменьшается с увеличением толщины листа. Следовательно, изобретение также направлено на создание способа изготовления холоднокатаных стальных листов, обладающих указанными выше механическими свойствами, в широком диапазоне толщин листа 0,7 - 2,3 мм, например, по меньшей мере 1,5 мм или, по меньшей мере 2,0 мм.

Принимая во внимание эти цели, изобретение относится к холоднокатаному и отожжённому стальному листу, имеющему состав, включающий и предпочтительно состоящий из, в массовых процентах:

0,060% ≤ С ≤ 0,085%

1,8% ≤ Mn ≤ 2,0%

0,4% ≤ Cr ≤ 0,6%

0,1% ≤ Si ≤ 0,5%

0,010% ≤ Nb ≤ 0,025%

3,42N ≤ Ti ≤ 0,035%

0 ≤ Мо ≤ 0,030%

0,020% ≤ Al ≤ 0,060%

0,0012% ≤ В ≤ 0,0030%

S ≤ 0,005%

Р ≤ 0,050%

0,002% ≤ N ≤ 0,007%

и необязательно 0,0005% ≤ Ca ≤ 0,005%,

остальное представляет собой железо и неизбежные примеси, образующиеся в результате плавки, причем холоднокатаный и отожжённый стальной лист имеет микроструктуру, состоящую в долях поверхности из:

- 34 - 80% бейнита,

- 10 - 16% мартенсита, и

- 10 - 50% феррита, при этом доля поверхности нерекристаллизованного феррита относительно всей структуры составляет менее 30%;

мартенсит состоит из мартенсита самоотпуска и свежего мартенсита, причём доля поверхности мартенсита самоотпуска относительно всей структуры составляет 4 - 10%.

Предпочтительно бейнит представляет собой бейнит с низким содержанием карбидов, включающий менее 100 карбидов на единицу площади поверхности в 100 мкм2.

В одном осуществлении холоднокатаный и отожжённый стальной лист не подвергается дрессировке, причём холоднокатаный и отожжённый стальной лист имеет предел прочности при растяжении TS 780 - 900 МПа, предел текучести YS составляет 350 - 450 МПа, общее удлинение TE по меньшей мере 15% и коэффициент раздачи отверстий HER, измеренный в соответствии со стандартом ISO 16630:2009, по меньшей мере 35%.

В другом осуществлении холоднокатаный и отожжённый стальной лист представляет собой дрессированный лист, имеющий предел прочности при растяжении TS в пределах 780 - 900 МПа, предел текучести YS в пределах 450 - 550 МПа, общее удлинение TE по меньшей мере 15%, и коэффициент раздачи отверстий HER, измеренный в соответствии со стандартом ISO 16630:2009, по меньшей мере 35%.

Как правило, холоднокатаный и отожжённый стальной лист имеет толщину 0,7 - 2,3 мм, например, по меньшей мере 2,0 мм.

Предпочтительно холоднокатаный и отожжённый стальной лист имеет длину в направлении прокатки по меньшей мере 500 м, а разница в прочности при растяжении между областями с наивысшим пределом прочности при растяжении и областями с наименьшим пределом прочности при растяжении холоднокатаного и отожжённого стального листа составляет не более 7% предела прочности при растяжении в областях с наивысшим пределом прочности при растяжении.

В одном осуществлении холоднокатаный и отожжённый стальной лист имеет покрытие из цинка или сплава цинка, полученное посредством непрерывного покрытия погружением.

В другом осуществлении холоднокатаный и отожжённый стальной лист включает покрытие из цинка или сплава цинка, полученное вакуумным напылением.

Изобретение также относится к способу изготовления холоднокатаного и отожжённого стального листа, включающему следующие последовательные стадии:

- приготовление полуфабриката из стали, имеющего состав, включающий и предпочтительно состоящий из, в массовых процентах:

0,060% ≤ С ≤ 0,085%

1,8% ≤ Mn ≤ 2,0%

0,4% ≤ Cr ≤ 0,6%

0,1% ≤ Si ≤ 0,5%

0,010% ≤ Nb ≤ 0,025%

3,42N ≤ Ti ≤ 0,035%

0 ≤ Мо ≤ 0,030%

0,020% ≤ Al ≤ 0,060%

0,0012% ≤ В ≤ 0,0030%

S ≤ 0,005%

Р ≤ 0,050%

0,002% ≤ N ≤ 0,007%

и необязательно 0,0005% ≤ Ca ≤ 0,005%,

остальное железо и неизбежные примеси, образующиеся в результате плавки,

- нагрев указанного полуфабриката до температуры TH1 выше или равной 1200°C, затем горячая прокатка нагретого полуфабриката с конечной температурой прокатки TFRT, находящейся между Ar3 и TNR, где Ar3 представляет температуру начала превращения аустенита при охлаждении стали и TNR температура отсутствия рекристаллизации стали, для получения горячекатаного стального листа,

- охлаждение горячекатаного стального листа с первой скоростью охлаждения VC1 не менее 10°С/с до температуры намотки Tcoil выше температуры конца мартенситного превращения стали Mf и ниже 500°C, и намотка горячекатаного стального листа при температуре намотки Tcoil для получения структуры, состоящей из бейнита и необязательно мартенсита и/или перлита, при доле поверхности перлита менее 15%,

- холодную прокатку горячекатаного стального листа со степенью обжатия при холодной прокатке по меньшей мере 40% для получения холоднокатаного стального листа,

- повторный нагрев холоднокатаного стального листа до температуры отжига TH2 в диапазоне от Ac3-20°C до Ac3+15°C со средней скоростью нагрева VH до температуры отжига TH2 в диапазоне 1 - 50°C/с и средней скоростью нагрева VH' между 600°C и Ac1 в пределах 1 - 10°C/с, и выдержка холоднокатаного стального листа при температуре отжига TH2 в течение времени отжига tH2 по меньшей мере 30 с, чтобы получить структуру, включающую по меньшей мере 50% аустенита,

- охлаждение холоднокатаного стального листа до температуры ТС в диапазоне 440 - 480°С при второй скорости охлаждения VC2 в диапазоне 10 - 50°С/с,

- выдержка холоднокатаного стального листа в диапазоне температур 440 - 480°С в течение времени выдержки tc 20 - 500 с,

- охлаждение холоднокатаного стального листа до температуры окружающей среды с третьей скоростью охлаждения VC3 по меньшей мере 1°С/с.

Предпочтительно время отжига tH2 составляет не более 500 с.

В одном осуществлении температура отжига TH2 между Ac3 и Ac3+15°C и вторая скорость охлаждения VC2 составляют 10 - 20°C/с.

Как правило, холоднокатаный и отожжённый стальной лист имеет микроструктуру, состоящую в долях поверхности из:

- 34 - 80% бейнита,

- 10 - 16% мартенсита, и

- 10 - 50% феррита, при этом доля поверхности нерекристаллизованного феррита относительно всей структуры составляет менее 30%;

мартенсит состоит из мартенсита самоотпуска и свежего мартенсита, причём доля поверхности мартенсита самоотпуска относительно всей структуры составляет 4 - 10%.

В осуществлении во время указанной выдержки в диапазоне температур 440 - 480°С на холоднокатаный стальной лист наносят покрытие методом погружения в ванне при температуре ниже или равной 480°С.

Предпочтительно холоднокатаный и отожжённый стальной лист покрывают цинком или цинковым сплавом.

В другом осуществлении после охлаждения до температуры окружающей среды нанесение покрытия из цинка или цинкового сплава осуществляют вакуумным осаждением.

Предпочтительно степень обжатия при холодной прокатке составляет 40 - 80%.

В осуществлении после охлаждения до температуры окружающей среды стальной лист подвергают дрессировке со степенью обжатия дрессировки 0,1 - 0,4%.

Теперь изобретение будет описано подробно, но без введения ограничений, со ссылкой на прилагаемые чертежи, среди которых:

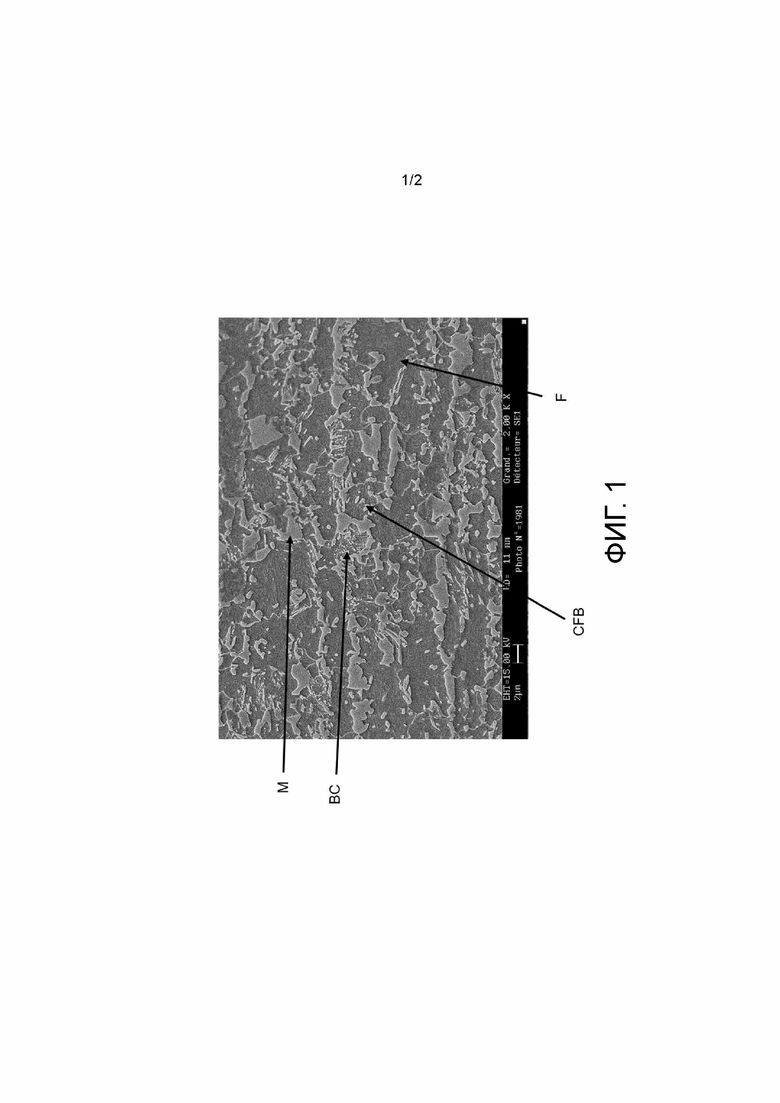

фиг. 1 представляет микрофотографию, показывающую структуру стального листа, не соответствующего изобретению;

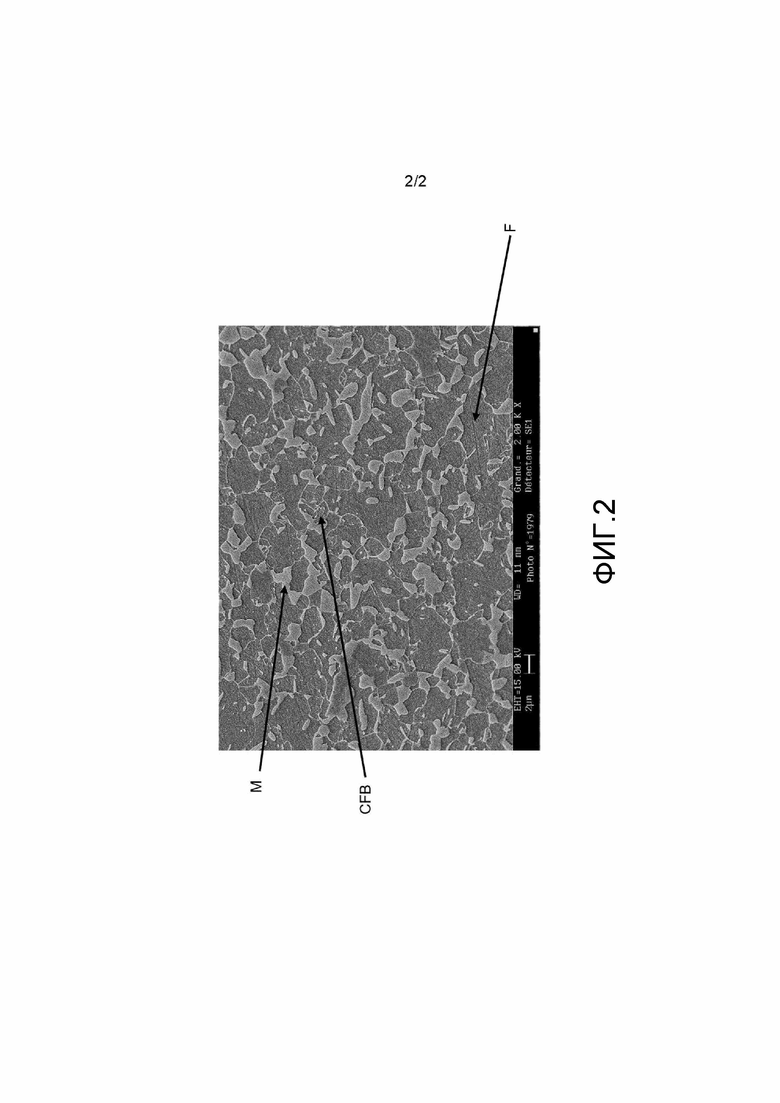

фиг. 2 представляет микрофотографию, показывающую структуру стального листа в соответствии с изобретением.

Во всём описании Ac1 обозначает температуру начала аллотропного превращения при нагревании.

Ac1 можно измерить с помощью дилатометрии или оценить с помощью следующего уравнения, опубликованного в «Darstellung der Umwandlungen für technische Anwendungen und Möglichkeiten ihrer Beeinflussung», H.P. Hougardy, Werkstoffkunde Stahl Band 1,198-231, Verlag Stahleisen, Düsseldorf, 1984:

Ac1 = 739 - 22*C – 7*Mn +2*Si +14*Cr+13*Mo- 13*Ni.

В этом уравнении Ac1 выражена в градусах Цельсия, а C, Mn, Si, Cr, Mo и Ni обозначают содержание C, Mn, Si, Cr, Mo и Ni в составе, выраженное в массовых процентах.

Кроме того, Ar3 обозначает температуру начала превращения аустенита при охлаждении, TNR обозначает температуру отсутствия рекристаллизации стали, а Ac3 обозначает температуру окончания аустенитного превращения при нагреве.

Температуры Ar3 и Ac3 можно измерить с помощью дилатометрии или оценить с помощью известного программного обеспечения Thermo-Calc®. Температуру отсутствия рекристаллизации TNR можно измерить с помощью испытания на кручение.

Кроме того, Mf обозначает конечную температуру мартенситного превращения, т.е. температуру, при которой завершается превращение аустенита в мартенсит при охлаждении. Mf можно измерить дилатометрией.

Далее содержание элемента химического состава стали выражено в массовых процентах (или в частях на миллион, т.е. ч/млн).

В химическом составе стали углерод играет роль в формировании микроструктуры и механических свойств.

Содержание углерода составляет 0,060 - 0,085% для обеспечения предела прочности при растяжении по меньшей мере 780 МПа, предела текучести 350 - 450 МПа перед дрессировкой (и 450 МПа и 550 МПа после дрессировки) и коэффициента раздачи отверстий по меньшей мере 35%. При содержании С ниже 0,060% предел прочности при растяжении не достигает 780 МПа. Если содержание С выше 0,085%, во время намотки образуется слишком высокая доля перлита, что приводит к строчечной структуре, отрицательно влияющей на коэффициент раздачи отверстий. Кроме того, бейнит включает слишком большое количество карбидов, так что предел текучести может превышать 450 МПа (до дрессировки), а общее удлинение может не достигать 15%. Предпочтительно содержание С ниже или равно 0,075%.

По меньшей мере 1,8% марганца и не менее 0,4% хрома добавляют для повышения закаливаемости стали, чтобы получить микроструктуру, содержащую по меньшей мере 10% мартенсита и имеющую предел прочности при растяжении по меньшей мере 780 МПа.

В частности, содержание Mn составляет по меньшей мере 1,8% для получения достаточной способности к закалке. Однако, если содержание Mn выше 2,0%, стабилизация аустенита избыточна, а температура Ms слишком высока, так что при охлаждении от температуры отжига будет образовываться слишком высокая доля мартенсита. В результате предел текучести превысит 450 МПа (до дрессировки). Кроме того, содержание Mn выше 2,0% приводит к строчечной структуре, отрицательно влияющей на коэффициент раздачи отверстий. В результате коэффициент раздачи отверстий не достигает 35%.

В отличие от марганца хром не влияет на долю аустенита при отжиге. Таким образом, хром добавляется в дополнение к Mn для дальнейшего повышения закаливаемости стали, содержание Cr по меньшей мере 0,4% вместе с содержанием Mn по меньшей мере 1,8% обеспечивает достаточную закаливаемость для получения предела прочности при растяжении по меньшей мере 780 МПа. Действительно, ниже 0,4% доля мартенсита самоотпуска может быть недостаточной, в то время как может быть получена слишком высокая доля феррита. При содержании Cr выше 0,6% способность стали к нанесению покрытию снижается, а стоимость добавки становится чрезмерной. Поэтому содержание Cr составляет не более 0,6%.

При содержании по меньшей мере 0,1% кремний обеспечивает упрочнение феррита, что снижает разницу в твёрдости между составляющими микроструктуры и увеличивает коэффициент раздачи отверстий. Кремний способствует образованию бейнита с низким содержанием карбидов, т.е. содержащего менее 100 карбидов на единицу поверхности в 100 мкм2. Однако избыток Si снижает способность к нанесению покрытию, способствуя образованию оксидов, прилипающих к поверхности листа, и приводит к слишком высокой стабилизации феррита. Поэтому содержание Si составляет не более 0,5%.

Титан и ниобий представляют собой микролегирующие элементы, совместно используемые в соответствии с изобретением для обеспечения дисперсионного упрочнения и предела прочности при растяжении по меньшей мере 780 МПа при ограничении доли мартенсита не более 16%.

При содержании между 3,42*N и 0,035% (N обозначает содержание N в стали, выраженное в массовых процентах), титан соединяется в основном с азотом и углеродом, выделяясь в виде мелких нитридов и/или карбонитридов, что позволяет контролировать размер зёрен аустенита. Титан также оказывает положительное влияние на свариваемость стали. Если содержание титана выше 0,035%, существует риск образования укрупнённых нитридов титана, выделяющихся в жидком состоянии, что приводит к снижению пластичности и к раннему разрушению во время испытания на раздачу отверстия, тем самым снижая коэффициент раздачи отверстий.

При таком содержании титан обеспечивает полное связывание азота в форме нитридов или карбонитридов, так что бор находится в свободной форме и может играть эффективную роль в упрочнении.

При содержании по меньшей мере 0,010% ниобий очень эффективен для образования мелких карбонитридов ниобия при отжиге в диапазоне температур близком к интервалу межкритического превращения, что приводит к дисперсионному упрочнению. Кроме того, Nb измельчает аустенитные зерна и, таким образом, ограничивает долю перлита в горячекатаном листе после намотки. Если содержание Nb ниже 0,010%, размер аустенитного зерна будет слишком большим, так что конечная структура будет содержать слишком много мартенсита самоотпуска. В результате предел текучести будет слишком большим. Однако содержание ниобия выше 0,025% чрезмерно задерживает рекристаллизацию феррита во время отжига, так что структура будет содержать более 30% нерекристаллизованного феррита, что уже не позволяет достичь заданного коэффициента раздачи отверстий.

По меньшей мере 0,0012% бора добавляют для ограничения активности углерода, чтобы контролировать и ограничивать диффузионные фазовые превращения (перлитное превращение при охлаждении) и формировать упрочняющие фазы (бейнит или мартенсит), необходимые для получения требуемой прочности при растяжении. Добавление B также позволяет ограничить добавление упрочняющих элементов, таких как Mn, Mo и Cr, и снизить стоимость сорта стали. Однако выше 0,0030% B возможна совместная ликвация с C, что приводит к образованию строчечных структур, ухудшающих коэффициент раздачи отверстий. Поэтому содержание В составляет не более 0,0030%. Предпочтительно содержание В составляет по меньшей мере 0,0015% и/или не более 0,0025%.

Композиция может включать до 0,030% молибдена в качестве остаточного элемента. Mo задерживает выделение Nb и Ti во время отжига и задерживает рекристаллизацию и может вызвать чрезмерное измельчение зёрен феррита, если присутствует в количестве выше 0,030%.

Алюминий является очень эффективным элементом для раскисления стали в жидкой фазе во время обработки. Содержание Al составляет по меньшей мере 0,020%, чтобы получить достаточное раскисление стали. Однако содержание Al должно составлять не более 0,060%, чтобы избежать повышения температуры Ac3 и позволить контролировать образование феррита во время охлаждения.

Для образования удовлетворительного количества нитридов и карбонитридов требуется минимальное содержание азота 0,002%. Содержание азота ограничено 0,007%, чтобы предотвратить образование укрупнённых выделений TiN в жидком состоянии, которые имеют тенденцию снижать пластичность и приводят к раннему повреждению во время испытания на раздачу отверстий, уменьшая коэффициент раздачи отверстий.

Необязательно, сталь может быть подвергнута обработке для глобулизации сульфидов, проводимой с использованием кальция, что приводит к улучшению коэффициента раздачи отверстий, благодаря глобулизации MnS. Таким образом, состав стали может включать по меньшей мере 0,0005% Са, вплоть до 0,005%.

Остальную часть состава стали составляют железо и примеси, образовавшиеся в результате плавки. В этом отношении никель, медь, сера и фосфор считаются остаточными элементами, которые являются неизбежными примесями. Поэтому их содержание составляет не более 0,05% Ni, не более 0,03% Cu, не более 0,005% S и не более 0,050% P.

Если содержание серы выше 0,005%, из-за присутствия избытка сульфидов, таких как MnS, снижается пластичность, в частности коэффициент раздачи отверстий. Достижение очень низкого содержания серы, т.е. ниже 0,0001%, является очень дорогостоящим и не даёт никакого положительного эффекта. Поэтому содержание S обычно выше или равно 0,0001%.

Однако в настоящем изобретении чувствительность коэффициента раздачи отверстий по отношению к содержанию серы в стали снижена, так что коэффициент раздачи отверстий по меньшей мере 35% может быть получен даже при содержании серы выше 0,001%, что получается с меньшими затратами. Поэтому, согласно осуществлению, содержание S составляет по меньшей мере 0,001%.

Фосфор является элементом, который снижает способность к точечной сварке и горячую пластичность, в частности, из-за его склонности к сегрегации на границах зёрен и совместной сегрегации с марганцем. По этим причинам его содержание должно быть ограничено не более чем 0,050% и предпочтительно не более чем 0,015%. Однако достижение очень низкого содержания фосфора, т.е. ниже 0,001%, является очень дорогостоящим. Поэтому содержание P обычно выше или равно 0,001%.

Микроструктура холоднокатаного и отожжённого стального листа согласно изобретению, состоит в долях поверхности из 34 - 80% бейнита, 10 - 16% мартенсита и 10 - 50% феррита.

Доля феррита по меньшей мере 10% способствует достижению общего удлинения не менее 15%.

Феррит может состоять из межкритического феррита или может включать межкритический феррит и феррит, сформированный при охлаждении во время отжига холоднокатаного стального листа, как описано ниже. Феррит, созданный при охлаждении, в дальнейшем называют «превращённым ферритом». В частности, если температура отжига TH2 в способе изобретения, как подробно описано выше, ниже Ас3, т.е. находится между Ас3-20°С и Ас3, феррит включает межкритический феррит и может дополнительно включать превращённый феррит. Другими словами, если температура отжига TH2 ниже Ac3, феррит состоит из межкритического феррита или состоит из межкритического феррита и превращённого феррита.

Напротив, если температура отжига TH2 выше или равна Ас3, феррит состоит из превращённого феррита.

«Превращённый феррит» отличается от межкритического феррита, который остаётся в структуре в конце стадии отжига. В частности, превращённый феррит обогащён марганцем, т.е. имеет содержание марганца выше, чем среднее содержание марганца в стали, и выше, чем содержание марганца в межкритическом феррите. Таким образом, межкритический феррит и превращённый феррит можно отличить, анализируя микрофотографию с помощью микроскопа FEG-TEM с использованием вторичных электронов после травления метабисульфитом. На микрофотографии межкритический феррит имеет средне-серый цвет, тогда как превращённый феррит имеет тёмно-серый цвет из-за более высокого содержания марганца.

Часть феррита может быть нерекристаллизованной. Другими словами, феррит может содержать нерекристаллизованный феррит. Однако структура должна содержать (в долях поверхности) менее 30% нерекристаллизованного феррита. Этот процент выражается относительно всей структуры.

Наличие менее 30% нерекристаллизованного феррита имеет решающее значение для достижения целевых механических свойств, особенно коэффициента раздачи отверстий по меньшей мере 35%. Действительно, если структура включает более 30% нерекристаллизованного феррита, то получается строчечная структура, поэтому коэффициент раздачи отверстий не будет достигать 35%.

Предпочтительно доля поверхности нерекристаллизованного феррита составляет не более 25%, более предпочтительно не более 20%.

Мартенсит возникает в результате превращения без диффузии аустенита ниже температуры Ms при охлаждении. Мартенсит обычно имеет форму островков.

Доля мартенсита по меньшей мере 10% необходима для получения предела прочности при растяжении по меньшей мере 780 МПа. Однако из-за высокого предела текучести мартенсита доля мартенсита выше 16% приведёт к пределу текучести выше 450 до дрессировки и выше 550 МПа после дрессировки. Кроме того, доля мартенсита выше 16% ухудшит коэффициент раздачи отверстий. Поэтому доля мартенсита составляет не более 16%.

Мартенсит состоит из мартенсита самоотпуска и необязательно свежего мартенсита (т.е. не отпущенного и не самоотпущенного).

Доля поверхности мартенсита самоотпуска относительно всей структуры составляет 4 - 10%. В частности, доля поверхности мартенсита самоотпуска выше 10% привела бы к пределу текучести выше 450 до дрессировки (и выше 550 МПа после дрессировки, если ее осуществляют).

Кроме того, наличие 10 - 16% мартенсита с долей поверхности мартенсита самоотпуска в пределах 4 - 10% способствует достижению предела текучести по меньшей мере 350 МПа, но не более 450 МПа перед любой дрессировкой и коэффициента раздачи отверстий HER по меньшей мере 35%.

Для мартенсита самоотпуска определение относится к определению, данному в “Les principes de base de traitement thermique des aciers” by A. Constant and G. Henry, PYC Edition 1986, p.157.

Мартенсит обычно имеет содержание С ниже 0,75%.

Доля бейнита по меньшей мере 34% способствует достижению предела текучести в пределах 350 - 450 МПа перед дрессировкой и коэффициента раздачи отверстий по меньшей мере 35%. Действительно, предел текучести бейнита ниже предела текучести мартенсита. Кроме того, разница в твёрдости между бейнитом и ферритом невелика, а бейнит за счёт фракционирования мартенситных островков способствует предотвращению образования строчечной структуры и улучшению коэффициента раздачи отверстий.

Если доля бейнита выше 80%, структура не будет содержать по меньшей мере 10% мартенсита и по меньшей мере 10% феррита, и предел прочности при растяжении или общее удлинение будут слишком низкими.

Бейнит образуется при охлаждении из полностью аустенитной или межкритической температурной области выше температуры Ms. Бейнит представляет собой совокупность бейнитных реек и частиц цементита. Его образование связано с диффузией на короткие расстояния.

Ниже будет проведено различие между бейнитом содержащим карбиды и бейнитом с низким содержанием карбидов.

Бейнит с низким содержанием карбидов относится к бейниту, содержащему менее 100 карбидов на единицу поверхности в 100 мкм2. Бейнит с низким содержанием карбидов образуется при охлаждении между 550°C и 450°C.

В отличие от бейнита с низким содержанием карбидов, бейнит содержащий карбид всегда включает более 100 карбидов на единицу поверхности в 100 квадратных микрометров.

Предпочтительно бейнит в структуре состоит из бейнита с низким содержанием карбидов. Наличие только бейнита с низким содержанием карбида способствует достижению предела текучести не более 450 МПа перед дрессировкой и общего удлинения по меньшей мере 15%.

Структура листа не включает аустенита.

Эти характеристики микроструктуры определяют, например, путём изучения микроструктуры с помощью сканирующей электронной микроскопии с использованием полевого эмиттера (метод SEM-FEB) с увеличением более 1200x, соединенного с детектором EBSD (дифракция обратного рассеяния электронов). Затем морфологию реек и зёрен определяют путём анализа изображений с использованием известных программ, например, программы Aphelion®.

Доля нерекристаллизованного феррита определяется анализом микроструктуры с помощью сканирующей электронной микроскопии после химической полировки раствором, состоящим из фтористоводородной кислоты и пероксида водорода.

Холоднокатаный и отожжённый стальной лист обычно включает мелкие карбонитриды титана и/или ниобия. В частности, поверхностная плотность этих карбонитридов, наибольший размер которых составляет менее 5 нм, предпочтительно ниже или равна 104/мкм2. Здесь наибольший размер карбонитридов относится к максимальному диаметру Фере карбонитридов.

Эту поверхностную плотность можно измерить, анализируя образец с помощью просвечивающей электронной микроскопии (ПЭМ).

Холоднокатаный и отожжённый стальной лист изготавливают, например, способом, включающим следующие последовательные стадии.

Сталь, вышеуказанного состава, отливают для получения стального полуфабриката. Сталь может быть отлита в виде слитка или непрерывно в виде сляба, имеющего толщину около 200 мм. На этой стадии полупродукт включает выделения (TiNb)(CN).

Стальной полуфабрикат повторно нагревают до температуры TH1 по меньшей мере 1200°С, чтобы достичь в каждой точке температуры, благоприятной для больших деформаций, которым сталь подвергается во время прокатки. При нагревании выделения (TiNb)(CN) растворяются.

Проводят горячую прокатку полуфабриката в диапазоне температур, в котором структура стали полностью аустенитная, а конечная температура прокатки TFRT находится между температурой Ar3 и температурой отсутствия рекристаллизации TNR, для получения горячекатаного стального листа.

Если TFRT ниже Ar3, зерна феррита образуются при Ar3 перед окончанием прокатки. Эти зёрна упрочняются во время прокатки, и пластичность снижается.

Если TFRT выше TNR, борокарбиды железа Fe23(BC)6 будут выделяться на границах зёрен, тем самым препятствуя упрочняющему эффекту B. Действительно, эти выделения не будут растворяться на последующих стадиях процесса изготовления.

Обычно конечная температура прокатки TFRT составляет 850 - 930°С.

Во время горячей прокатки обычно выделяются мелкие нитриды титана. Их наибольший размер обычно составляет 150 - 200 нм.

Затем горячекатаный стальной продукт охлаждают с первой скоростью охлаждения VC1, составляющей по меньшей мере 10°C/с, до температуры намотки Tcoil ниже 500°C и сматывают в рулон.

Первая скорость охлаждения VC1 составляет по меньшей мере 10°С/с, чтобы избежать превращения аустенита в феррит и перлит при охлаждении и избежать частичного выделения ниобия.

Температура намотки Tcoil должна быть ниже 500°C и выше конечной температуры превращения мартенсита Mf.

Действительно, изобретатели обнаружили, что, если температура намотки Tcoil выше или равна 500°C, механические свойства листа неоднородны в продольном и поперечном направлениях, а предел прочности при растяжении не достигает 780 МПа, и даже ниже 600 МПа по меньшей мере в некоторых частях листа.

Изобретатели исследовали это явление и обнаружили, что оно вызвано, в частности, низким содержанием Mn в стали, которое необходимо для получения предела текучести не более 450 МПа перед дрессировкой и коэффициента раздачи отверстий по меньшей мере 35%.

В частности, Mn обычно задерживает превращение аустенита в бейнит и/или мартенсит во время намотки. В частности, это относится к сталям с содержанием Mn выше 2,0%, для которых не требуется предел текучести не более 450 МПа до дрессировки или не более 550 МПа после дрессировки и/или низкий коэффициент раздачи отверстий.

Когда содержание Mn снижается до не более 2,0%, превращение аустенита в бейнит во время намотки ускоряется, что приводит к повышению температуры листа во время намотки, особенно в области сердцевины и оси рулона.

Сердцевина рулона определяется как часть листа, которая проходит вдоль продольного направления листа от первого конца, расположенного в точке 30% общей длины листа, до второго конца, расположенного в точке 70% общей длины листа. Кроме того, осевая область определяется как область с центром на середине продольной оси листа, имеющая ширину, равную 60% общей ширины листа.

В области сердцевины и оси во время намотки витки соприкасаются, так что тепло, выделяемое при превращении аустенита в бейнит, не может рассеиваться в значительной степени.

Если температура намотки выше или равна 500°C, это повышение температуры приводит к выделению борокарбидов и крупнозернистых карбидов титана и ниобия, тем самым подавляя потенциал дисперсионного упрочнения B, Ti и Nb. В дополнение подавляется влияние Nb на рекристаллизационное измельчение, так что зёрна феррита становятся слишком крупными. Кроме того, это повышение температуры приводит к коалесценции цементита. В частности, цементит растворяется не полностью, так что количество углерода, доступного для аустенита, слишком мало. Следовательно, в области сердцевины и оси рулона во время намотки, образуется слишком малое количество аустенита, что приводит к слишком низкой доле мартенсита в этой области в конечной микроструктуре. В результате этих двух эффектов предел прочности при растяжении в этой области листа не достигает 780 МПа.

Кроме того, если температура намотки выше или равна 500°С, механические свойства листа не будут однородными ни в продольном, ни в поперечном направлении листа.

Авторами изобретения установлено, что при намотке при температуре ниже 500°С, несмотря на повышение температуры за счёт превращения аустенита в бейнит, не происходит коалесценции цементита и выделения борокарбидов или крупных карбидов титана и ниобия. Следовательно, предел прочности при растяжении не снижается, а механические свойства листа являются однородными в продольном и поперечном направлении листа.

Кроме того, намотка при температуре ниже 500°С позволяет ограничить долю перлита, образующегося при намотке, тем самым позволяя избежать образования строчечной структуры, отрицательно влияющей на коэффициент раздачи отверстий на последующих стадиях процесса.

Однако, если температура намотки ниже Mf, сталь будет слишком твёрдой для холодной прокатки.

Предпочтительно температура намотки составляет по меньшей мере 300°С, ещё более предпочтительно по меньшей мере 350°С или по меньшей мере 400°С.

Во время намотки аустенит превращается в бейнит и, возможно, мартенсит и/или перлит, так что в конце намотки структура всего листа состоит из бейнита и, необязательно, мартенсита и/или перлита, при этом доля поверхности перлита составляет менее 15%, без феррита. В частности, структура является однородной в продольном и поперечном направлениях листа. Бейнит представляет собой бейнит с низким содержанием карбидов, т.е. содержит менее 100 карбидов на единицу поверхности в 100 мкм2.

На этой стадии лист включает B, Nb и Ti, находящиеся в твёрдом растворе. В частности, содержание Nb в твёрдом растворе составляет по меньшей мере 0,01%.

Эта микроструктура горячекатаного листа после намотки имеет решающее значение для получения требуемых механических свойств. Действительно, кинетика рекристаллизации на последующей стадии отжига, зависящая от микроструктуры горячекатаного листа после намотки, оказывает сильное влияние на структуру, образующуюся при отжиге, особенно на размер и форму аустенитных зёрен. Особенно, если структура листа после намотки включает 15% или более перлита, аустенит будет в основном возникать и расти во время отжига в областях листа, включающих перлит, что приводит к строчечной структуре.

Затем проводят холодную прокатку горячекатаного стального листа с получением холоднокатаного стального листа со степенью обжатия при холодной прокатке по меньшей мере 40%. Ниже 40% деформация, сообщаемая структуре, недостаточна, что приводит к недостаточной рекристаллизации при последующем отжиге и к строчечной структуре.

Степень обжатия при холодной прокатке обычно составляет 40 - 80%.

Холоднокатаный стальной лист обычно имеет толщину 0,7 - 2,3 мм, например, по меньшей мере 1,5 мм или по меньшей мере 2,0 мм.

Затем холоднокатаный стальной лист повторно нагревают до температуры отжига TH2, находящейся между Ac3-20°C и Ac3+15°C.

Средняя скорость нагрева VH до температуры отжига TH2 составляет 1 - 50°C/с. Кроме того, средняя скорость нагрева VH’ между 600°C и Ac1 составляет 1 - 10°C/с.

Следует отметить, что средняя скорость нагрева VH между 600°C и Ac1 отличается от средней скорости нагрева между началом процесса нагрева (например, комнатная температура) и Ac1, а также отличается от средней скорости нагрева VH до температуры отжига ТН2.

Средние скорости нагрева VH и VH’ достигаются, например, путём нагрева холоднокатаного листа в печи непрерывного отжига, имеющей несколько зон, через которые проходит лист. В каждой из этих зон печи параметры печи (например, температура в зоне, мощность нагрева…) контролируются для достижения определённой заданной скорости нагрева в этой зоне. Это регулирование позволяет достичь средней скорости нагрева VH до температуры отжига в пределах 1 - 50°C/с и средней скорости нагрева VH' между 600°C и Ac1 в пределах 1 - 10°C/с.

При нагреве между 600 - Ас1 происходит рекристаллизация и в стали выделяются мелкодисперсные карбонитриды титана и ниобия. Наличие мелких выделений позволяет всё ещё иметь достаточное количество Nb в твёрдом растворе для контроля размера зёрен феррита во время рекристаллизации, избегая слишком значительного роста зёрен феррита.

Изобретатели обнаружили, что контроль средней скорости нагрева VH' между 600°C и Ac1 и, таким образом, времени нагрева между 600°C и Ac1, которое соответствует времени между началом рекристаллизации и концом рекристаллизации, имеет решающее значение для кинетика более поздних фазовых превращений, в частности при последующей выдержке при температуре отжига TH2.

В частности, контроль средней скорости нагрева между 600°C и Ac1 позволяет регулировать размер и соотношение сторон зёрен феррита, полученных при Ac1. При последующем нагреве от Ac1 до температуры отжига зерна аустенита зарождаются на границах зёрен рекристаллизованного феррита. Таким образом, контроль средней скорости нагрева между 600°C и Ac1 позволяет регулировать размер и перераспределение аустенитных зёрен в конце отжига, а также конечную микроструктуру.

Средняя скорость нагрева VH’ ниже 1°C/с привела бы к чрезмерно длительному времени нагрева между 600°C и Ac1 и, следовательно, к избыточному росту зёрен феррита и образующихся впоследствии аустенитных зёрен. Чрезмерный размер аустенитных зёрен приводит к образованию слишком высокой доли мартенсита на последующих стадиях способа изготовления, особенно слишком высокой доли мартенсита самоотпуска в конечной структуре. В результате предел текучести будет слишком высоким.

Наоборот, средняя скорость нагрева VH' выше 10°С/с привела бы к недостаточной рекристаллизации или даже к отсутствию рекристаллизации феррита при нагреве от 600 до Ac1. В результате аустенит возникает в областях, обогащённых углеродом, то есть в полосах перлита и мартенсита, так что окончательная структура имеет строчечную структуру, ухудшающую коэффициент раздачи отверстий.

Средняя скорость нагрева VH' от 600°C до Ac1, составляющая 1 - 10°C/с, позволяет в конце процесса изготовления получить сталь, микроструктура которой состоит в долях поверхности из 34 - 80% бейнита, 10 - 16% мартенсита и 10 - 50% феррита, так что доля поверхности нерекристаллизованного феррита в структуре составляет менее 30%, доля отпущенного мартенсита составляет 4 - 10%.

Температура отжига TH2 составляет от Ac3-20°C до Ac3+15°C для получения в конце выдержки при температуре отжига TH2 структуры, состоящей по меньшей мере на 50% из аустенита и необязательно феррита.

Если температура отжига TH2 ниже Ac3-20°C, структура может содержать слишком много феррита и/или недостаточно бейнита и/или мартенсита самоотпуска, и коэффициент раздачи отверстий HER не достигнет 35%.

Если температура отжига TH2 выше Ac3+15°C, размер аустенитных зёрен будет слишком большим. Этот избыточный размер аустенитных зёрен приводит к образованию слишком высокой доли бейнита и слишком высокой доли мартенсита самоотпуска в конечной структуре, в то время как при охлаждении будет создаваться недостаточная доля феррита. В результате предел текучести будет слишком высоким, а общее удлинение будет слишком низким.

Проводят выдержку листа при температуре отжига TH2 в течение времени отжига tH2 по меньшей мере 30 с, предпочтительно не более 500 с. При этой выдержке при температуре отжига TH2 происходит рост аустенитных зёрен и продолжается выделение карбонитридов титана и ниобия.

Если время отжига tH2 менее 30 с, аустенитные зёрна слишком мелкие. Как следствие, окончательная структура включает недостаточную долю мартенсита и избыточную долю феррита, так что предел прочности при растяжении по меньшей мере 780 МПа не достигается. Если время отжига tH2 превышает 500 с, выделения ниобия и титана могут сливаться, тем самым препятствуя упрочняющему эффекту Nb и Ti, а аустенитные зёрна могут быть слишком большими. В результате предел текучести может превышать 450 МПа, предел прочности при растяжении по меньшей мере 780 МПа может быть недостижим и/или может быть получен коэффициент раздачи отверстий ниже 35%.

Затем лист охлаждают до температуры ТС, включающей 440 - 480°С, при второй скорости охлаждения VC2, составляющей 10 - 50°С/с. Во время этой стадии охлаждения аустенит частично превращается в бейнит и, необязательно, в феррит.

Это охлаждение может осуществляться от температуры TH2 в одну или несколько стадий и может в последнем случае включать различные режимы охлаждения, такие как баня с холодной или кипящей водой, водяные струи или газовые струи.

Если вторая скорость охлаждения VC2 ниже 10°C/с, конечная структура может включать избыточную долю феррита и будет включать недостаточную долю мартенсита и/или бейнита, так что предел прочности при растяжении не достигнет 780 МПа и коэффициент расширения отверстий не достигнет 35%.

Если температура отжига находится между Ac3 и Ac3+15°C, вторая скорость охлаждения VC2 предпочтительно составляет не более 20°C/с, чтобы превратить часть аустенита в феррит, чтобы конечная структура включала по меньшей мере 10% феррита.

Затем стальной лист выдерживают в диапазоне температур 440 - 480°С в течение времени выдержки tС составляющего 20 с - 500 с.

На этой стадии происходит частичное превращение оставшегося аустенита в бейнит. Если время выдержки tC менее 20 с, будет образовываться недостаточная доля бейнита. Если время выдержки tC более 500 с, доля бейнита будет слишком большой, а доля мартенсита в конечной структуре недостаточной.

Предпочтительно время выдержки tC составляет не более 50 с.

Необязательно, во время выдержки в диапазоне температур 440 - 480°С на стальной лист наносят покрытие погружением в расплав в ванне с цинком или цинковым сплавом при температуре TZn ниже 480°С.

Необязательно после цинкования стальной лист может быть подвергнут отжигу путём нагрева сразу после выхода из ванны цинка или цинкового сплава до температуры TG, составляющей 490 - 550°С, в течение времени tG, обычно составляющего 10 - 40 с.

Сразу же после выдержки в диапазоне температур 440 - 480°С или после цинкования или после цинкования и отжига лист охлаждают до температуры окружающей среды при третьей скорости охлаждения VC3, равной по меньшей мере 1°С/с. Во время этой стадии охлаждения оставшийся аустенит превращается в свежий мартенсит и/или бейнит.

С помощью этого метода изготовления получают холоднокатаный и отожжённый стальной лист, структура которого состоит в долях поверхности из 34 - 80% бейнита, 10 - 16% мартенсита и 10 - 50% феррита. Доля поверхности нерекристаллизованного феррита в структуре составляет менее 30%. Мартенсит состоит из мартенсита самоотпуска и свежего мартенсита, доля поверхности мартенсита самоотпуска относительно всей структуры составляет 4 - 10%.

После охлаждения до комнатной температуры, если цинкование не проводилось, на холоднокатаный и отожжённый стальной лист может быть нанесено покрытие вакуумным напылением, например физическим осаждением из паровой фазы (PVD) или струйным осаждением из паровой фазы (JVD).

Изобретатели показали, что холоднокатаный и отожжённый стальной лист, полученный этим способом изготовления, имеет предел прочности при растяжении 780 - 900 МПа, предел текучести 350 - 450 МПа, общее удлинение по меньшей мере 15% или даже по меньшей мере 18% и коэффициент раздачи отверстий HER по меньшей мере 35%.

Предел текучести 350 - 450 МПа достигается сразу после охлаждения до комнатной температуры, без дрессировки.

В частности, добавление ниобия и титана в композицию и выделение мелких карбонитридов ниобия и титана во время стадии отжига позволяют получить предел прочности при растяжении по меньшей мере 780 МПа при относительно низкой доле мартенсита, не превышающей 16%. Следовательно, предел текучести остается не более 450 МПа, а разница в твёрдости между компонентами микроструктуры уменьшается, так что коэффициент раздачи отверстий может превышать 35%.

Необязательно после охлаждения до комнатной температуры проводят дрессировку. В этом случае холоднокатаный и отожжённый стальной лист имеет предел прочности при растяжении 780 - 900 МПа, предел текучести 450 - 550 МПа, общее удлинение по меньшей мере 15% или даже 18% и коэффициент раздачи отверстий HER по меньшей мере 35%.

Дрессировку, например, выполняют при степени обжатия в диапазоне 0,1 - 0,4%, например, в диапазоне 0,1 - 0,2%.

Кроме того, эти механические свойства достигаются в широком диапазоне толщин холоднокатаного и отожжённого стального листа 0,7 - 2,3 мм. Эти характеристики, в частности, достигаются при толщине листа по меньшей мере 2,0, вплоть до 2,3 мм.

Кроме того, механические свойства, в частности предел прочности при растяжении, являются однородными в продольном и поперечном направлениях листа. В частности, при рассмотрении всего холоднокатаного и отожжённого стального листа, имеющего длину в направлении прокатки по меньшей мере 500 м, разница в прочности при растяжении между областями с наивысшим пределом прочности при растяжении и областями с наименьшим пределом прочности при растяжении в холоднокатаном и отожжённом стальном листе составляет не более 7% предела прочности при растяжении в областях с наивысшим пределом прочности при растяжении.

Примеры

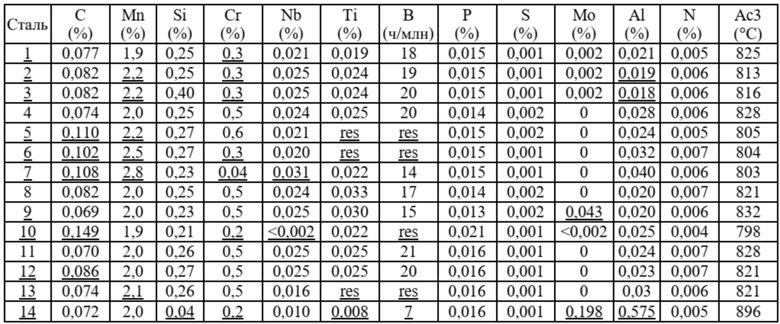

В качестве примеров и примеров сравнения изготавливают листы из сталей, состав которых представлен в таблице I, элементы выражены в массовых процентах или в ч/млн (частей на миллион).

Таблица I

В этой таблице «res» означает, что соответствующий элемент присутствует в остаточном количестве, содержание которого ниже нижнего диапазона, определённого для этого элемента. В частности, остаточное количество Ti означает, что содержание Ti ниже 3,42 N, а остаточное количество B означает, что содержание B ниже 0,0012%. Подчеркнутые значения не соответствуют изобретению.

Величины превращения Ac3 также приведены в таблице I. Ac3 оценивают с помощью программного обеспечения Thermo-Calc®.

Стали, имеющие составы, указанные в таблице I, отливают для получения слитков. Слитки повторно нагревают до температуры TH1, равной 1250°C, затем подвергают горячей прокатке, причём конечная температура прокатки TFRT находится между Ar3 и TNR, для получения горячекатаных стальных листов.

Горячекатаные стальные листы охлаждают с первой скоростью охлаждения VC1, равной 30°C/с, до температуры намотки Tcoil и наматывают при этой температуре Tcoil для получения структуры, состоящей из бейнита и необязательно мартенсита и/или перлита, доля поверхности перлита составляет менее 15%. Для всех примеров и сравнительных примеров температура намотки выше Mf.

Затем горячекатаные стали подвергают травлению и холодной прокатке со степенью обжатия при холодной прокатке 50% для получения холоднокатаных листов толщиной 1,4 мм.

Холоднокатаные листы повторно нагревают до температуры отжига TH2 при средней скорости нагрева VH и при средней скорости нагрева VH' между 600°C и Ас1 до температуры отжига TH2 и выдерживают при температуре отжига TH2 в течение времени отжига tH2.

Затем листы охлаждают при второй скорости охлаждения VC2 до температуры ТС и выдерживают при этой температуре в течение времени выдержки tС. Затем листы оцинковывают погружением в ванну с цинком при температуре не выше 480°С и охлаждают до комнатной температуры с третьей скоростью охлаждения VC3 по меньшей мере 1°С/с.

Наконец, листы подвергают дрессировке со степенью обжатия при дрессировке 0,1 - 0,4%.

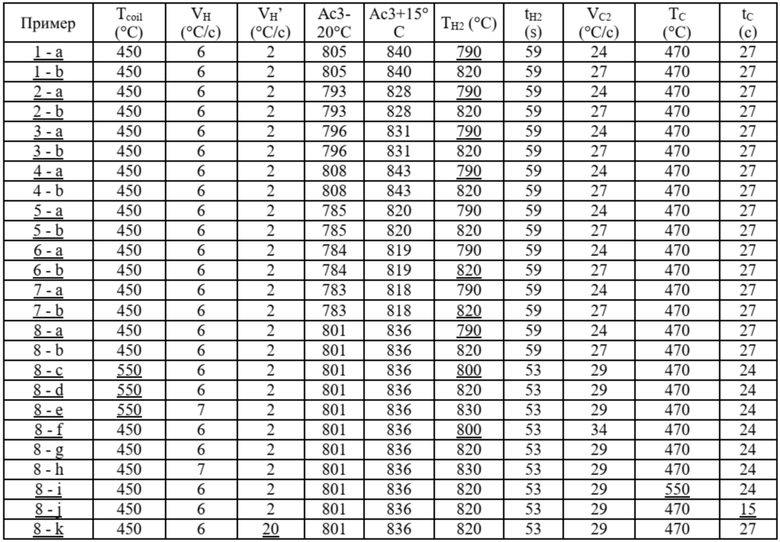

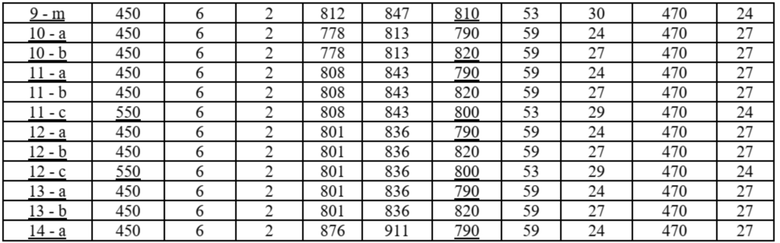

Условия обработки приведены в таблице II.

Таблица II

В таблице II подчеркнутые значения не соответствуют изобретению. В таблице II значения TH2, которые не подчеркнуты, таковы, что структура после отжига включает по меньшей мере 50% аустенита.

Определяют микроструктуру полученных таким образом стальных листов. Доля поверхности мартенсита (включая отпущенный мартенсит и свежий мартенсит), доля поверхности бейнита и доля поверхности бейнита с низким содержанием карбида количественно определены после травления бисульфитом натрия. Доля поверхности свежего мартенсита определяют количественно после травления реагентом NаOH-NaNO3.

Долю поверхности феррита также определяют оптическим и сканирующим электронным микроскопами, где идентифицируют фазу феррита, а долю нерекристаллизованного определяют сканирующим электронным микроскопом после химической полировки раствором, состоящим из фтористоводородной кислоты и пероксида водорода.

Кроме того, определяют механические свойства листов.

Измеряемыми свойствами являются коэффициент раздачи отверстий HER, предел текучести YS, предел прочности при растяжении TS, равномерное удлинение UE и полное удлинение TE.

Предел текучести YS, предел прочности при растяжении TS, равномерное удлинение UE и общее удлинение TE измеряют в соответствии со стандартом ISO 6892-1, опубликованным в октябре 2009 г. Коэффициент раздачи отверстий HER измеряют в соответствии со стандартом ISO 16630: 2009.

Кроме того, измеряют разницу ΔTS между областями с самым высоким и с самым низким пределом прочности при растяжении листов.

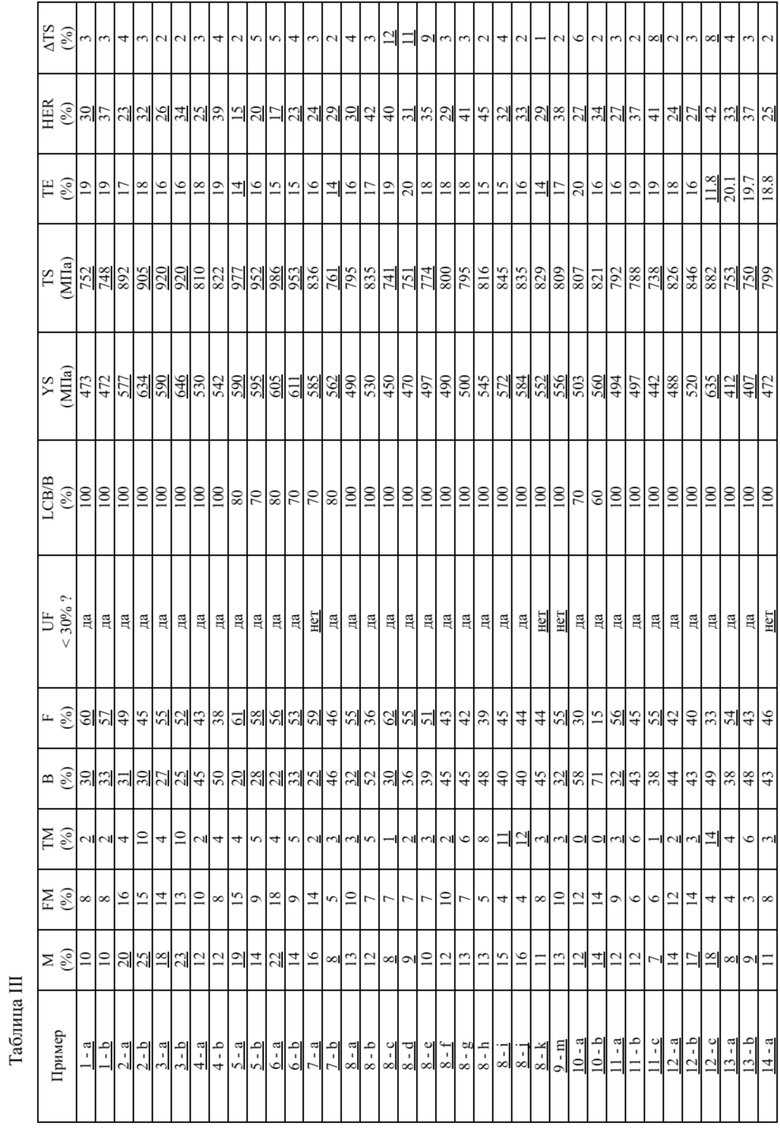

Микроструктуры стальных листов и их механические свойства представлены в таблице III ниже.

В таблице III М — доля поверхности мартенсита, FM — доля поверхности свежего мартенсита, TM — доля поверхности отпущенного мартенсита, B — доля поверхности бейнита, F — доля поверхности феррита, столбец «UF <30%» указывает, составляет ли доля поверхности нерекристаллизованного феррита менее 30%, а LBC/B представляет процентную долю бейнита, представляющего собой бейнит с низким содержанием карбида.

В состав стали 1 входит менее 0,4% Cr, что приводит к недостаточной закаливаемости, так что доля мартенсита самоотпуска не достигает 4%, а доля феррита превышает 50%. Ещё более высокая доля феррита достигается в примере 1-а, в котором отжиг проводят при температуре ниже Ас3-20°С. В результате предел прочности при растяжении не достигает 780 МПа и, в примере 1-а, коэффициент раздачи отверстий не достигает 35%.

Состав сталей 2 и 3 также включает менее 0,4% Cr и более 2,0% Mn. Это высокое содержание Mn приводит к слишком значительной стабилизации аустенита, так что при охлаждении от температуры отжига образуется слишком высокая доля мартенсита, а доля бейнита слишком низкая. В результате предел текучести слишком высок. Кроме того, это содержание Mn выше 2,0% приводит к строчечной структуре, так что коэффициент раздачи отверстий не достигает 35%.

Состав стали 4 соответствует изобретению. Пример 4-b получен способом согласно изобретению и имеет структуру согласно изобретению, так что достигаются заданные механические свойства. Фиг. 2 иллюстрирует структуру этого примера 4-b. На этом рисунке M обозначает мартенсит, CFB обозначает бейнит, не содержащий карбидов, а F обозначает феррит.

В примере 4-а, напротив, отжиг проводят при температуре TH2 ниже Ас3-20°С, так что структура не содержит достаточного количества мартенсита самоотпуска, а коэффициент раздачи отверстий HER не достигает 35%.

Состав стали 5 включает слишком много C и Mn и недостаточное содержание Ti и B. Состав стали 6 включает слишком много C и Mn, недостаточное содержание Ti и B и слишком низкое содержание Cr. В результате образцы 5-а, 5-b, 6-а и 6-b не имеют заявленной структуры, в частности, имеют слишком высокое содержание феррита (феррит образуется при охлаждении) и слишком низкое содержание бейнита, так что предел текучести слишком высок, а коэффициент раздачи отверстий не достигает 35%.

Состав стали 7 также включает слишком много C и Mn, в то время как содержание Cr слишком низкое, а содержание Nb слишком высокое. Пример 7-а включает слишком много феррита, слишком много нерекристаллизованного феррита и слишком мало бейнита, так что заданный предел текучести и коэффициент раздачи отверстий не достигаются.

Состав стали 8 соответствует изобретению. Примеры 8-b, 8-g и 8-h изготовлены способом согласно изобретению и имеют структуру согласно изобретению, так что достигаются заданные механические свойства.

Напротив, в примере 8-а отжиг проводят при температуре TH2 ниже Ас3-20°С, так что структура не включает достаточного количества мартенсита самоотпуска, недостаточно бейнита и слишком много феррита. В результате коэффициент раздачи отверстий HER не достигает 35%.

В примерах 8-c, 8-d и 8-e намотку выполняют при слишком высокой температуре намотки. В результате структура не содержит достаточного количества мартенсита, мартенсита самоотпуска, недостаточно бейнита и слишком большого количества феррита. В результате предел прочности при растяжении не достигает 780 МПа. Кроме того, предел прочности при растяжении неравномерен, разница ΔTS в пределе прочности при растяжении превышает 7%.

В примере 8-f отжиг ведут при слишком низкой температуре отжига TH2, так что структура содержит слишком мало мартенсита самоотпуска и коэффициент раздачи отверстий не достигает 35%.

В примере 8-i выдержку ведут при слишком высокой температуре после отжига, так что доля мартенсита самоотпуска слишком велика, предел текучести выше 550 МПа и коэффициент раздачи отверстий не достигает 35%.

В примере 8-j выдержку ведут в течение слишком короткого времени выдержки tc. В результате превращение в бейнит было неполным, так что доля мартенсита самоотпуска слишком велика, предел текучести превышает 550 МПа, и коэффициент раздачи отверстий не достигает 35%.

В пример 8-k нагрев ведут со слишком высокой скоростью нагрева VH’ до температуры отжига. Как следствие, структура содержит более 30% нерекристаллизованного феррита, так что коэффициент раздачи отверстий не достигает 35%, а предел текучести слишком высок.

Состав стали 9 включает слишком много Мо, а в примере 9-m отжиг проводят при слишком низкой температуре отжига, так что структура стали не соответствует изобретению, и заданные свойства не достигаются.

Состав стали 10 включает слишком много C, недостаточно Cr, Nb и B. В результате доля мартенсита слишком высока, а коэффициент раздачи отверстий не достигает 35%. Фиг. 1 иллюстрирует структуру примера 10-а. На этом рисунке M обозначает мартенсит, CFB обозначает бейнит, не содержащий карбидов, а F обозначает феррит. Кроме того, ВС обозначает бейнит, содержащий карбиды.

Состав стали 11 соответствует изобретению. Пример 11-b выполняют способом согласно изобретению и имеет структуру согласно изобретению, так что достигнуты заданные механические свойства.

Напротив, в примере 11-а отжиг ведут при температуре TH2 ниже Ас3-20°С, так что структура не включает достаточно мартенсита самоотпуска, недостаточно бейнита и слишком много феррита. В результате коэффициент раздачи отверстий HER не достигает 35%.

В примере 11-c также отжиг выполняют при температуре TH2 ниже Ac3-20°C, и дополнительно сматывают при слишком высокой температуре намотки. Структура не содержит ни достаточного количества мартенсита, ни мартенсита самоотпуска, и слишком много феррита, так что предел прочности при растяжении не достигает 780 МПа. Кроме того, предел прочности при растяжении неравномерен, разница ΔTS в пределе прочности при растяжении превышает 7%.

Состав стали 12 включает более 0,085% С. В результате, даже при осуществлении способа согласно изобретению ни целевая структура, ни целевые свойства не достигаются. Пример 12-c снова показывает, что намотка при слишком высокой температуре намотки приводит к разнице ΔTS в пределе прочности при растяжении, превышающей 7%.

Состав стали 13 включает слишком много Mn и недостаточное содержание Ti и B. Как следствие, даже если осуществляется способ согласно изобретению, ни целевая структура, ни целевые свойства не достигаются. В частности, из-за недостаточного содержания Ti и B доля мартенсита не достигает 10%, так что предел прочности при растяжении составляет менее 780 МПа.

Изобретение относится к области металлургии, а именно к холоднокатаному и отожжённому стальному листу, используемому в автомобилестроении. Лист имеет состав, включающий, мас.%: 0,060≤С≤0,085, 1,8≤Mn≤2,0, 0,4≤Cr≤0,6, 0,1≤Si≤0,5, 0,010≤Nb≤0,025, 3,42N≤Ti≤0,035, 0≤Мо≤0,030, 0,020≤Al≤0,060, 0,0012≤В≤0,0030, S≤0,005, Р≤0,050, 0,002≤N≤0,007, при необходимости 0,0005≤Ca≤0,005, остальное - железо и неизбежные примеси. Лист имеет микроструктуру, состоящую в долях поверхности из: 34-80% бейнита, 10-16% мартенсита и 10-50% феррита, при этом доля поверхности нерекристаллизованного феррита относительно всей структуры составляет менее 30%, а мартенсит состоит из мартенсита самоотпуска и свежего мартенсита, причём доля поверхности мартенсита самоотпуска относительно всей структуры составляет 4-10%. Лист обладает требуемым уровнем механических свойств, однородных по всему листу. 2 н. и 16 з.п. ф-лы, 2 ил., 3 табл.

1. Холоднокатаный и отожжённый стальной лист, имеющий состав, включающий, мас.%:

0,060 ≤ С ≤ 0,085,

1,8 ≤ Mn ≤ 2,0,

0,4 ≤ Cr ≤ 0,6,

0,1 ≤ Si ≤ 0,5,

0,010 ≤ Nb ≤ 0,025,

3,42N ≤ Ti ≤ 0,035,

0 ≤ Мо ≤ 0,030,

0,020 ≤ Al ≤ 0,060,

0,0012 ≤ В ≤ 0,0030,

S ≤ 0,005,

Р ≤ 0,050,

0,002 ≤ N ≤ 0,007,

при необходимости 0,0005 ≤ Ca ≤ 0,005,

остальное железо и неизбежные примеси, образующиеся в результате плавки, причем холоднокатаный и отожжённый стальной лист имеет микроструктуру, состоящую в долях поверхности из:

- 34-80% бейнита,

- 10-16% мартенсита, и

- 10-50% феррита, при этом доля поверхности нерекристаллизованного феррита относительно всей структуры составляет менее 30%;

мартенсит состоит из мартенсита самоотпуска и свежего мартенсита, причём доля поверхности мартенсита самоотпуска относительно всей структуры составляет 4-10%.

2. Холоднокатаный и отожжённый стальной лист по п. 1, в котором указанный бейнит представляет собой бейнит с низким содержанием карбидов, включающий менее 100 карбидов на единицу площади поверхности в 100 мкм2.

3. Холоднокатаный и отожжённый стальной лист по п. 1 или 2, который не подвергают дрессировке, при этом холоднокатаный и отожжённый стальной лист имеет предел прочности при растяжении TS в диапазоне 780-900 МПа, предел текучести YS в диапазоне 350-450 МПа, общее удлинение TE в диапазоне по меньшей мере 15%, и коэффициент раздачи отверстий HER по меньшей мере 35%.

4. Холоднокатаный и отожжённый стальной лист по п. 1 или 2, который представляет собой дрессированный лист, имеющий предел прочности при растяжении TS в диапазоне 780-900 МПа, предел текучести YS в диапазоне 450-550 МПа, общее удлинение TE по меньшей мере 15%, и коэффициент раздачи отверстий HER по меньшей мере 35%.

5. Холоднокатаный и отожжённый стальной лист по любому из пп. 1-4, который имеет толщину 0,7-2,3 мм.

6. Холоднокатаный и отожжённый стальной лист по п. 5, который имеет толщину по меньшей мере 2,0 мм.

7. Холоднокатаный и отожжённый стальной лист по любому из пп. 1-6, который имеет длину в направлении прокатки по меньшей мере 500 м, при этом разница в пределе прочности при растяжении между областями с наивысшим пределом прочности при растяжении и областями с наименьшим пределом прочности при растяжении холоднокатаного и отожжённого стального листа составляет не более 7% предела прочности при растяжении в областях с наивысшим пределом прочности при растяжении.

8. Холоднокатаный и отожжённый стальной лист по любому из пп. 1-7, который содержит покрытие из цинка или сплава цинка, полученное посредством непрерывного покрытия погружением.

9. Холоднокатаный и отожжённый стальной лист по пп. 1-7, который содержит покрытие из цинка или сплава цинка, полученное вакуумным напылением.

10. Способ изготовления холоднокатаного и отожжённого стального листа, включающий следующие последовательные стадии:

- приготовление полуфабриката из стали, имеющего состав, включающий, мас.%:

0,060 ≤ С ≤ 0,085,

1,8 ≤ Mn ≤ 2,0,

0,4 ≤ Cr ≤ 0,6,

0,1 ≤ Si ≤ 0,5,

0,010 ≤ Nb ≤ 0,025,

3,42N ≤ Ti ≤ 0,035,

0 ≤ Мо ≤ 0,030,

0,020 ≤ Al ≤ 0,060,

0,0012 ≤ В ≤ 0,0030,

S ≤ 0,005,

Р ≤ 0,050,

0,002% ≤ N ≤ 0,007,

при необходимости 0,0005 ≤ Ca ≤ 0,005,

остальное железо и неизбежные примеси, образующиеся в результате плавки,

- нагрев указанного полуфабриката до температуры TH1 выше или равной 1200°C, затем горячая прокатка нагретого полуфабриката с конечной температурой прокатки TFRT, находящейся между Ar3 и TNR, где Ar3 представляет температуру начала превращения аустенита при охлаждении стали и TNR представляет температуру отсутствия рекристаллизации стали, для получения горячекатаного стального листа,

- охлаждение горячекатаного стального листа с первой скоростью охлаждения VC1 по меньшей мере 10°C/с до температуры намотки Tcoil выше температуры окончания мартенситного превращения Mf стали и ниже 500°C, и намотка горячекатаного стального листа при температуре намотки Tcoil для получения структуры, состоящей из бейнита или состоящей из бейнита и мартенсита и/или перлита, при доле поверхности перлита менее 15%,

- холодная прокатка горячекатаного стального листа со степенью обжатия при холодной прокатке по меньшей мере 40% для получения холоднокатаного стального листа,

- повторный нагрев холоднокатаного стального листа до температуры отжига TH2 в диапазоне от Ac3-20°C до Ac3+15°C со средней скоростью нагрева VH до температуры TH2 отжига в диапазоне 1-50°C/с и средней скоростью нагрева VH' между 600°C и Ac1 в пределах 1-10°C/с, и выдержка холоднокатаного стального листа при температуре отжига TH2 в течение времени отжига tH2 по меньшей мере 30 с, так, чтобы получить структуру, включающую по меньшей мере 50% аустенита,

- охлаждение холоднокатаного стального листа до температуры ТС в диапазоне 440-480°С при второй скорости охлаждения VC2 в диапазоне 10-50°С/с,

- выдержка холоднокатаного стального листа в диапазоне температур 440-480°С в течение времени выдержки tc 20-500 с,

- охлаждение холоднокатаного стального листа до температуры окружающей среды с третьей скоростью охлаждения VC3 по меньшей мере 1°С/с.

11. Способ изготовления холоднокатаного и отожжённого стального листа по п. 10, в котором время отжига tH2 составляет не более 500 с.

12. Способ изготовления холоднокатаного и отожжённого стального листа по п. 10 или 11, в котором температура отжига TH2 находится между Ас3 и Ас3+15°С, а вторая скорость охлаждения VC2 составляет 10-20°C/с.

13. Способ изготовления холоднокатаного и отожжённого стального листа по любому из пп. 10-12, в котором холоднокатаный и отожжённый стальной лист имеет микроструктуру, состоящую в долях поверхности из:

- 34-80% бейнита,

- 10-16% мартенсита, и

- 10-50% феррита, при этом доля поверхности нерекристаллизованного феррита относительно всей структуры составляет менее 30%;

мартенсит состоит из мартенсита самоотпуска и свежего мартенсита, причём доля поверхности мартенсита самоотпуска относительно всей структуры составляет 4-10%.

14. Способ изготовления холоднокатаного и отожжённого стального листа по любому из пп. 10-13, в котором при указанной выдержке в диапазоне температур 440-480°С на холоднокатаный стальной лист наносят покрытие методом горячего погружения в ванну при температуре ниже или равной 480°C.

15. Способ изготовления холоднокатаного и отожжённого стального листа по п. 14, в котором на холоднокатаный и отожжённый стальной лист наносят покрытие из цинка или цинкового сплава.

16. Способ изготовления холоднокатаного и отожжённого стального листа по любому из пп. 10-13, в котором после охлаждения до температуры окружающей среды наносят покрытие из цинка или сплава цинка путём вакуумного осаждения.

17. Способ изготовления холоднокатаного и отожжённого стального листа по любому из пп. 10-16, в котором степень обжатия при холодной прокатке составляет 40-80%.

18. Способ изготовления холоднокатаного и отожжённого стального листа по любому из пп. 10-17, в котором после охлаждения до температуры окружающей среды стальной лист подвергают дрессировке со степенью обжатия 0,1-0,4%.

| KR 20160082362 A, 08.07.2016 | |||

| ВЫСОКОПРОЧНАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2689826C1 |

| ВЫСОКОПРОЧНЫЙ ГОРЯЧЕОЦИНКОВАННЫЙ СТАЛЬНОЙ ЛИСТ, ИМЕЮЩИЙ ПРЕВОСХОДНОЕ СОПРОТИВЛЕНИЕ ЗАМЕДЛЕННОМУ РАЗРУШЕНИЮ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2585889C2 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ, ИМЕЮЩИЙ ПРЕВОСХОДНУЮ УДАРОПРОЧНОСТЬ, И СПОСОБ ЕГО ПРОИЗВОДСТВА, И ВЫСОКОПРОЧНЫЙ ГАЛЬВАНИЗИРОВАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2012 |

|

RU2573154C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОКАТАНОГО СТАЛЬНОГО ЛИСТА | 2012 |

|

RU2563397C2 |

Авторы

Даты

2023-09-22—Публикация

2019-12-18—Подача