Настоящее изобретение относится к холоднокатаному и термообработанному стальному листу, пригодному для использования в качестве стального листа для транспортных средств.

Автомобильные детали необходимы для удовлетворения двух противоречивых потребностей, а именно, простота формования и прочность, но в последние годы третье требование по снижению расхода топлива также предъявляется к автомобилям с учётом глобальных экологических проблем. Таким образом, теперь автомобильные детали должны быть изготовлены из материала, обладающего высокой формуемостью, чтобы соответствовать критериям простоты установки в сложной автомобильной сборке, и в то же время должны повышать прочность для безопасности при аварии и долговечности автомобиля при одновременном снижении веса автомобиля для улучшения эффективности расхода топлива, кроме того, в ходе сварки стальная деталь не должна подвергаться жидко-металлическому охрупчиванию.

Поэтому предпринимаются интенсивные исследования и разработки, чтобы уменьшить количество материала, используемого в автомобиле, за счёт увеличения прочности материала. И наоборот, повышение прочности стальных листов снижает формуемость, и поэтому возникает необходимость в разработке материалов, обладающих как высокой прочностью, так и высокой формуемостью.

Предыдущие исследования и разработки в области высокопрочных стальных листов с высокой формуемостью привели к нескольким способам производства высокопрочных стальных листов с высокой формуемостью, некоторые из которых перечислены здесь для убедительной оценки настоящего изобретения:

EP 3287539 описывает многослойный продукт с поверхностью, обогащённой ферритом для улучшения способности к изгибу, но не способной обеспечить высокую раздачу отверстия, наличием границы между ферритом и твёрдыми фазами, такими как мартенсит или аустенит. Кроме того, сталь EP 3287539 не обладает достаточной стойкостью к LME, особенно для холоднокатаного стального листа с покрытием.

US 2019/0040487 описывает стальной лист, устойчивый к LME, но не описывает механические свойства, которые могут быть достигнуты, такие как предел прочности при растяжении, полное удлинение.

Известный уровень техники, относящийся к изготовлению высокопрочных стальных листов с высокой формуемостью, имеет тот или иной пробел: отсюда возникает потребность в холоднокатаном стальном листе, имеющем прочность выше 1100 МПа, и в способе его изготовления.

Задачей настоящего изобретения является решение этих проблем разработкой холоднокатаных и термически обработанных стальных листов, которые одновременно имеют:

предел прочности при растяжении более или равный 1170 МПа и предпочтительно выше 1180 МПа или даже выше 1200 МПа,

коэффициент раздачи отверстия более или выше 30% и предпочтительно выше 35%

соответствующую стойкость к жидкометаллическому охрупчиванию.

В предпочтительном осуществлении холоднокатаный и термообработанный стальной лист имеет значение предела текучести равный или выше 780 МПа и предпочтительно выше 800 МПа.

В другом предпочтительном осуществлении холоднокатаный и термообработанный стальной лист имеет значение общего удлинения, более или превышающее 12,0%.

Предпочтительно такая сталь также может иметь соответствующую пригодность к формовке, в частности для прокатки, с соответствующей свариваемостью и способностью к покрытию.

Другая задача настоящего изобретения также состоит в предложении способа изготовления этих листов, совместимого с обычными промышленными применениями, и в то же время устойчивого к изменениям производственных параметров.

Холоднокатаный термообработанный стальной лист по настоящему изобретению покрывают цинком или цинковыми сплавами, или алюминием или алюминиевыми сплавами для улучшения его коррозионной стойкости.

Другие характеристики и преимущества изобретения станут очевидными из следующего подробного описания изобретения.

Содержание углерода в стали составляет 0,17-0,25%. Углерод является элементом, необходимым для повышения прочности стального листа за счёт замедления образования феррита и бейнита при охлаждении после отжига. Кроме того, углерод также играет ключевую роль в стабилизации аустенита. Содержание менее 0,17% не позволяет стабилизировать аустенит, тем самым снижая прочность и пластичность. С другой стороны, при содержании углерода более 0,25% происходит значительное упрочнение зоны сварки и зоны термического влияния, что ухудшает механические свойства зоны сварки. Предпочтительный предел содержания углерода составляет 0,18-0,23% и более предпочтительный предел составляет 0,18-0,21%.

Содержание марганца в стали по настоящему изобретению составляет 2-3%. Марганец является элементом, который придаёт прочность, а также стабилизирует аустенит для получения остаточного аустенита. Содержание марганца, по меньшей мере, 2% необходимо для обеспечения прочности и упрочняемости стального листа за счёт замедления образования феррита, а также для стабилизации аустенита. Таким образом, предпочтительно более высокое процентное содержание марганца, например, 2,2-2,9%, и более предпочтительно 2,5-2,8%. Но когда содержание марганца превышает 3%, это приводит к нежелательным эффектам, таким как замедление превращения аустенита в бейнит во время изотермической выдержки для бейнитного превращения, что приводит к снижению пластичности. Кроме того, когда содержание марганца превышает 3%, образуется недостаточное количество бейнита, а образование мартенсита выходит за установленный предел, поэтому удлинение уменьшается. Более того, содержание марганца выше 3% также ухудшит свариваемость настоящей стали.

Содержание кремния в стали по настоящему изобретению составляет 0,9-2%. Кремний как ингредиент задерживает выделение углерода в виде карбидов в бейните при выдержке после охлаждения от высокой температуры. Таким образом, при образовании бескарбидного бейнита аустенит обогащается углеродом. Поэтому из-за присутствия 0,9% кремния аустенит стабилизируется при комнатной температуре. Кроме того, кремний задерживает выделение карбидов в мартенсите. В обоих случаях карбиды в бейните или карбиды в мартенсите также ответственны за уменьшение удлинения. Предотвращение образования карбидов за счёт присутствия Si является очень важным. Однако добавление более 2% кремния не улучшает упомянутый эффект и приводит к таким проблемам, как охрупчивание при горячей прокатке, а содержание кремния более 2% в стали по настоящему изобретению препятствует растворению Zn в зёрнах. Так, при сварке жидкий Zn проходит по границам зёрен, а не проникает в зёрна, вызывая жидко-металлическое охрупчивание. Поэтому концентрацию контролируют в области верхнего предела 2%. Предпочтительный предел содержания кремния для настоящей стали составляет 1-1,9% и более предпочтительно 1,1-1,8%.

Содержание алюминия в стали по настоящему изобретению составляет 0-0,09%. Алюминий добавляется во время производства стали для раскисления стали и поглощения кислорода. Содержание выше 0,09% увеличивает точку Ac3, тем самым снижая производительность. Кроме того, в пределах этого диапазона алюминий связывает азот в стали с образованием нитрида алюминия, чтобы уменьшить размер зёрен. Но, когда содержание алюминия превышает 0,09% в настоящем изобретении, количество и размер нитридов алюминия являются неблагоприятными для раздачи отверстия и изгиба. Предпочтительный предел для алюминия составляет 0-0,06% и более предпочтительно 0-0,05%.

Молибден является важным элементом, который присутствует в количестве 0,01-0,2% в стали по настоящему изобретению; Молибден играет эффективную роль в повышении упрочняемости и твёрдости, задерживает образование феррита и бейнита при охлаждении после отжига при добавлении в количестве, по меньшей мере, 0,01%. Молибден также полезен для прочности горячекатаного изделия, что упрощает его изготовление. Однако добавление молибдена чрезмерно увеличивает стоимость добавления легирующих элементов, так что по экономическим причинам его содержание ограничено 0,2%. Молибден также способствует формированию микроструктуры феррита на поверхности до толщины 50 микрон, измеренной от внешней поверхности, поскольку Ac3 немного увеличивается при тех же температурах выдержки и точки росы, тем самым увеличивая образование феррита на поверхности стали по настоящему изобретению. Предпочтительный предел содержания молибдена составляет 0,05-0,15% и более предпочтительно 0,06-0,12%.

Содержание фосфора в стали по настоящему изобретению ограничено 0,02%. Фосфор представляет собой элемент, вызывающий твёрдорастворное упрочнение. Поэтому небольшое количество фосфора, по меньшей мере, 0,002%, может быть предпочтительным, но фосфор также имеет свои отрицательные эффекты, такие как снижение способности к точечной сварке и горячей пластичности, в частности, из-за его склонности к межзёренной ликвации или ликвации с марганцем. По этим причинам его содержание предпочтительно ограничено максимальным значением 0,015%.

Сера не является важным элементом, но может содержаться в качестве примеси в стали. Содержание серы предпочтительно должно быть настолько низким, насколько это возможно, но составляет 0,03% или менее и предпочтительно не более 0,005% с точки зрения производственных затрат. Кроме того, если в стали более высокое содержание серы, она взаимодействует с образованием сульфидов, особенно с Mn и Ti, которые являются вредными для изгиба, раздачи отверстия и удлинения стали по настоящему изобретению.

Содержание азота ограничено 0,09%, чтобы избежать старения материала и свести к минимуму выделение нитридов во время твердения, которые ухудшают механические свойства стали.

Хром является необязательным элементом стали по настоящему изобретению, его содержание составляет 0-0,3%. Хром обеспечивает прочность и упрочнение стали, но при использовании выше 0,3% ухудшает чистоту поверхности стали. Предпочтительный предел содержания хрома составляет 0,01-0,25% и более предпочтительно 0,01-0,1%.

Ниобий является необязательным элементом, который можно добавлять в сталь в количестве 0-0,06%, предпочтительно 0,0010-0,03%. Он подходит для формирования карбонитридов для придания прочности стали согласно изобретению путём дисперсионного упрочнения. Поскольку ниобий задерживает рекристаллизацию при нагреве, микроструктура, формирующаяся в конце температуры выдержки и, как следствие, после полного отжига более мелкая, это приводит к упрочнению изделия. Но когда содержание ниобия выше 0,06%, количество карбонитридов не является подходящим для настоящего изобретения, поскольку большое количество карбонитридов имеет тенденцию снижать пластичность стали.

Титан является необязательным элементом, который может быть добавлен к стали по настоящему изобретению в количестве 0-0,06%, предпочтительно 0,001-0,03%. Как и ниобий, он входит в состав карбонитридов, поэтому играет роль в упрочнении. Но он также участвует в образовании TiN, появляющегося при затвердевании отливки. Таким образом, количество Ti ограничено 0,06%, чтобы избежать крупнозернистого TiN, вредного для раздачи отверстий. Если содержание титана ниже 0,001%, это не оказывает никакого влияния на сталь по настоящему изобретению.

Ванадий является необязательным элементом, который может быть добавлен в сталь по настоящему изобретению в количестве 0-0,1%, предпочтительно 0,001-0,1%. Как и ниобий, он входит в состав карбонитридов, поэтому играет роль в упрочнении. Но он же участвует и в образовании VN, возникающего при затвердевании отливки. Количество V ограничено 0,1%, чтобы избежать формирования крупнозернистого VN, вредного для раздачи отверстия. Если содержание ванадия ниже 0,001%, это не оказывает никакого влияния на сталь по настоящему изобретению.

Кальций является необязательным элементом, который может быть добавлен в сталь по настоящему изобретению в количестве 0-0,005%, предпочтительно 0,001-0,005%. Кальций добавляют в сталь по настоящему изобретению в качестве необязательного элемента, особенно во время обработки включений. Кальций способствует рафинированию стали, блокируя избыточное содержание серы при её глобулизации.

Бор является необязательным элементом, который можно добавлять в количестве 0-0,010%, предпочтительно 0,001-0,004%, для упрочнения стали.

Другие элементы, такие как церий, магний или цирконий, можно добавлять по отдельности или совместно в следующих пропорциях: Ce ≤ 0,1%, Mg ≤ 0,05% и Zr ≤ 0,05%. Вплоть до указанных максимальных уровней содержания эти элементы позволяют измельчать зерно включений при твердении.

Остальной состав стали состоит из железа и неизбежных примесей, образующихся в результате обработки.

Микроструктура стального листа согласно изобретению, включает 50-80% бейнита, 15-50% распределённого мартенсита, 10-30% остаточного аустенита, 0-10% феррита, 0-5% свежего мартенсита в долях площади.

Доли поверхности фаз в микроструктуре определяют следующим методом: из стального листа вырезают образец, полируют и травят известным реагентом для выявления микроструктуры. Затем срез исследуют с помощью сканирующего электронного микроскопа, например, с помощью сканирующего электронного микроскопа с полевой эмиссионной пушкой («FEG-SEM») при увеличении более 5000 раз в режиме вторичных электронов.

Определение доли поверхности феррита выполняется анализом с помощью СЭМ после травления реагентом Ниталь или Пикраль/Ниталь.

Определение объёмной доли остаточного аустенита осуществляется с помощью рентгеновской дифракции, а процентное содержание блочного аустенита и плёнкообразного аустенита определяется с помощью анализа изображений.

Бейнит представляет собой основу стали и присутствует в количестве 50-80%. В рамках настоящего изобретения бейнит может включать безкарбидный бейнит и/или реечный бейнит. Реечный бейнит, если он присутствует, имеет форму пластин толщиной 1-5 мкм. Безкарбидный бейнит, если он присутствует, представляет собой бейнит с очень низкой плотностью карбидов, менее 100 карбидов на единицу площади 100 мкм2, и, возможно, содержащий островки аустенита. Бейнит обеспечивает улучшенное удлинение, а также раздачу отверстия в стали по настоящему изобретению при контроле содержания в диапазоне по изобретению. Предпочтительное содержание бейнита составляет 55-75% и более предпочтительно 55-70%.

Остаточный аустенит присутствует в количестве 10-30% и придаёт пластичность стали по настоящему изобретению. В рамках настоящего изобретения остаточный аустенит может включать плёнкообразный аустенит и/или блочный аустенит. Плёнкообразный аустенит по настоящему изобретению может находиться между бейнитом и распределённым мартенситом и имеет соотношение сторон выше 3. Блочный аустенит может присутствовать в форме островков в бейните с соотношением сторон ниже 2, и может таким образом действовать как эффективный поглотитель углерода, способствуя формированию безкарбидных бейнитов. Блочный аустенит имеет размер менее 5 микрон для самого большого измеренного размера зёрен и предпочтительно менее 3 микрон и может образовываться во время выдержки при перестаривании.

Остаточный аустенит по настоящему изобретению предпочтительно содержит 0,9-1,15% углерод при среднем содержании углерода в аустените 1,00%. Предпочтительно содержание остаточного аустенита составляет 12-25% и более предпочтительно 12-20%. Предпочтительно присутствие 4% или более плёнкообразного аустенита и 4% или более блочного аустенита.

Распределённый мартенсит содержится в количестве 15-50%. до достижения уровня прочности 1170 МПа и более. Если количество мартенсита превысит 50%, это отрицательно скажется на пластичности. Распределённый мартенсит стали по настоящему изобретению может иметь форму пластин, толщина которых составляет более 0,1 микрона. Мартенсит, образующийся при охлаждении после отжига, при нагреве до температуры перестаривания превращается в распределённый мартенсит. Предпочтительное присутствие распределённого мартенсита в стали по настоящему изобретению составляет 15-45% и более предпочтительно 20-40%.

Свежий мартенсит и феррит могут присутствовать в стали согласно изобретению в виде изолированных фаз. Содержание феррита в стали может составлять 0-10%, за исключением поверхностного слоя, богатого ферритом. Такой феррит может содержать полигональный феррит, реечный феррит, игольчатый феррит, пластинчатый феррит или эпитаксиальный феррит. Присутствие феррита в настоящем изобретении может придать стали формуемость и удлинение. Присутствие феррита также оказывает негативное влияние из-за того, что феррит увеличивает разрыв в твёрдости с твёрдыми фазами, такими как мартенсит и бейнит, и снижает местную пластичность. При содержании феррита более 10% заданный предел прочности при растяжении не достигается, а коэффициент раздачи отверстия может снизиться из-за увеличения количества границ раздела между ферритом и твёрдой фазой. Следовательно, предпочтительно содержание составляет 0-5% и более предпочтительно 0-2%. Свежий мартенсит также может присутствовать в количестве 0-5% и предпочтительно 0-2%.

В дополнение к этой микроструктуре в среднем слое стального листа она также включает обогащённый ферритом слой, глубиной от обеих поверхностей стального листа до 50 микрон и имеющий процентное содержание феррита 55-80% в долях площади, предпочтительно 60-78%, более предпочтительно 65-75%. Обогащённый ферритом слой, сформированный на поверхности, предпочтительно содержит любой или все возможные виды феррита и, в частности, полигональный феррит, реечный феррит, игольчатый феррит, пластинчатый феррит или эпитаксиальный феррит. Этот ферритовый слой придаёт стальному листу изобретения стойкость к жидко-металлическому охрупчиванию (LME).

Остальная часть этого поверхностного слоя включает бейнит и/или остаточный аустенит, и/или мартенсит.

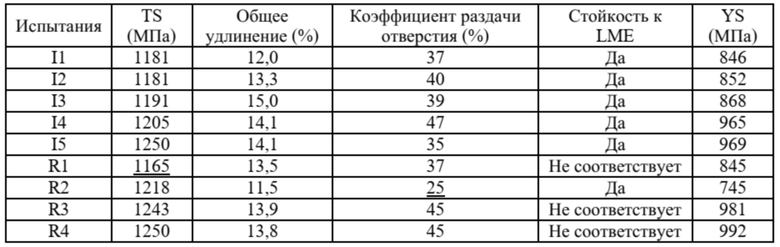

Фиг. 1 представляет схематический вид холоднокатаного стального листа, который соответствует настоящему изобретению и соответствует испытанию I1, причём холоднокатаный стальной лист имеет слой, обогащённый ферритом, при этом среднее процентное содержание феррита в слое толщиной 50 микрон от поверхности составляет 70%. Слой феррита, обозначенный цифрой 10, показывает слой феррита с содержанием феррита 70%.

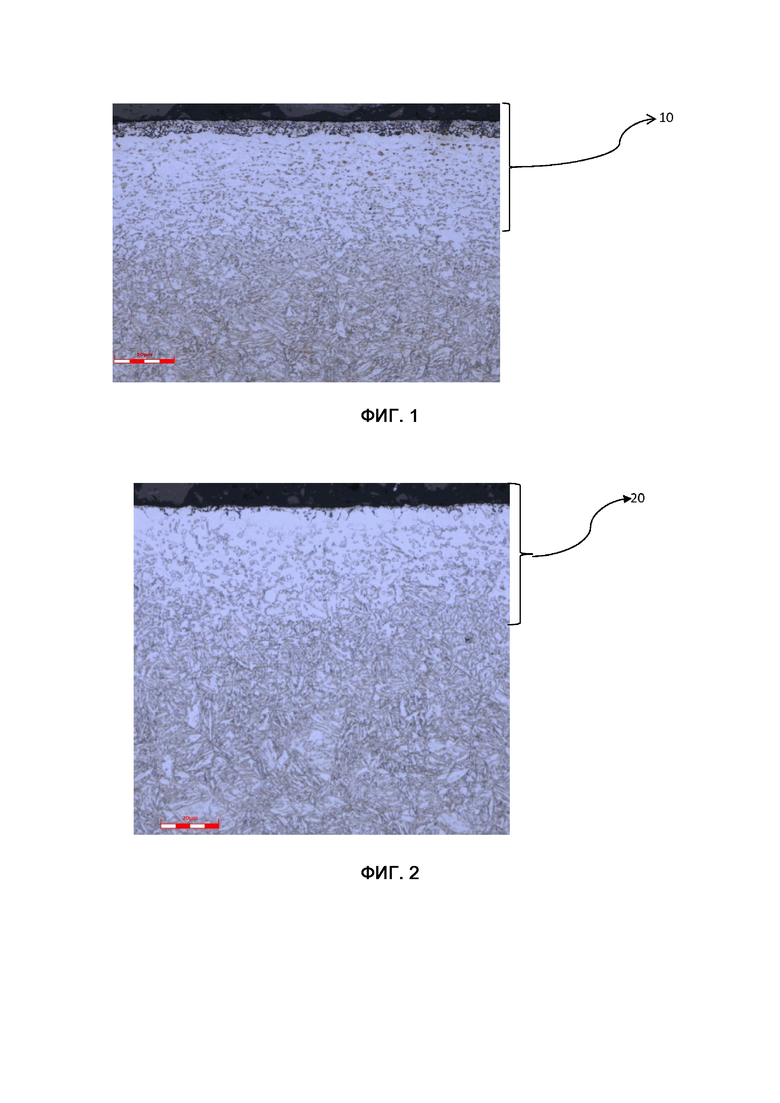

Фиг. 2 представляет схематический вид холоднокатаного стального листа, не соответствующего настоящему изобретению, причём холоднокатаный стальной лист имеет слой, обогащённый ферритом, при этом среднее процентное содержание феррита в слое толщиной 50 микрон от поверхности составляет 43%. Слой феррита, обозначенный цифрой 20, показывает слой феррита с содержанием феррита 43%.

Стальной лист, согласно изобретению, может быть изготовлен любым подходящим способом. Предпочтительный способ состоит в получении отливки-полуфабриката из стали с химическим составом согласно изобретению. Разливка может производиться как в слитки, так и непрерывно в виде тонких слябов или тонких полос, т.е. толщиной от около 220 мм для слябов до нескольких десятков миллиметров для тонких полос.

Например, сляб будет считаться полуфабрикатом. Сляб с вышеописанным химическим составом изготавливают методом непрерывной разливки, при этом сляб предпочтительно подвергают прямому мягкому обжатию во время литья для устранения осевой ликвации и уменьшения пористости. Сляб, полученный в процессе непрерывной разливки, может быть использован непосредственно при высокой температуре после непрерывной разливки или может быть сначала охлаждён до комнатной температуры, а затем повторно нагрет для горячей прокатки.

Температура сляба, подвергаемого горячей прокатке, предпочтительно составляет, по меньшей мере, 1000°С, предпочтительно выше 1200°С и должна быть ниже 1280°С. В случае, если температура сляба ниже 1000°С, прокатный стан подвергается чрезмерной нагрузке, и в дальнейшем температура стали может снизиться до температуры ферритного превращения при окончательной прокатке, при этом сталь будет прокатываться в состоянии, в котором в структуре содержится феррит, претерпевший превращение. Кроме того, температура не должна быть выше 1280°С, поскольку это дорого для промышленного производства.

Температура сляба предпочтительно является достаточно высокой, чтобы горячая прокатка могла быть завершена полностью в диапазоне аустенита, при этом температура окончательной горячей прокатки оставалась выше 850°С и предпочтительно выше 900°С. Необходимо, чтобы окончательная прокатка проводилась при температуре выше 850°С, поскольку ниже этой температуры значительно снижается пригодность к прокатке стального листа. Предпочтительно окончательная температура прокатки составляет 900-950°С для получения структуры, подходящей для рекристаллизации и прокатки.

Полученный таким образом лист затем охлаждают со скоростью охлаждения выше 30°C/с до температуры ниже 550°C. Температуру охлаждения поддерживают ниже 550°C, чтобы избежать окисления легирующих элементов, таких как марганец, кремний и хром. Предпочтительно скорость охлаждения будет меньше или равна 65°С/с и выше 35°С/с. После этого горячекатаный стальной лист сматывают в рулон, и температура рулона горячекатаного стального листа должна поддерживаться ниже 500°C, чтобы избежать окисления кремния, марганца, алюминия и хрома на поверхности горячекатаного рулона, поскольку эти оксиды образуют трещины на поверхности горячекатаного стального листа. После этого рулон горячекатаного стального листа оставляют остывать до комнатной температуры. Затем горячекатаный лист подвергают необязательному процессу удаления окалины, такому как травление для удаления окалины, образовавшейся во время горячей прокатки, и обеспечения отсутствия окалины на поверхности горячекатаного стального листа перед его необязательным отжигом в зоне горячих состояний.

Горячекатаный лист может быть подвергнут необязательному отжигу в зоне горячих состояний при температуре 350-750°С в течение 1-96 часов. Температура и время такого отжига в зоне горячих состояний выбирают таким образом, чтобы обеспечить размягчение горячекатаного листа для облегчения холодной прокатки горячекатаного стального листа.

Затем горячекатаный стальной лист охлаждают до комнатной температуры, после чего горячекатаный лист подвергают холодной прокатке с уменьшением толщины на 35-70% для получения холоднокатаного стального листа.

Затем холоднокатаный стальной лист подвергают отжигу для придания стали по настоящему изобретению заданной микроструктуры и механических свойств.

При отжиге холоднокатаный стальной лист подвергают двухстадийному нагреву для достижения температуры выдержки ТА от Ас3 -10°С до Ас3 +100°С, при двухстадийном нагреве поддерживается точка росы от -15°С до +15°C, чтобы обеспечить сталь по настоящему изобретению с богатым слоем феррита на поверхности, чтобы иметь достаточную стойкость к жидко-металлическому охрупчиванию, предпочтительная точка росы поддерживается от -10°C до +10°C и более предпочтительно от -10°C до +5°С. Ас3 стали по настоящему изобретению определяют дилатометрическим тестом по методу, описанному в статье, опубликованной в журнале «TECHNIQUES DE L'INGENIEUR, MESURES ET ANALYSE; FRA; PARIS: TECH.-ING.; DA. 1981; VOL. 20; NO 59; P1280” by M.Murat.

На стадии нагрева один холоднокатаный стальной лист нагревают от комнатной температуры до температуры НТ1, которая находится в диапазоне 600-800°С, при скорости нагрева HR1 2-70°С/с. Предпочтительно скорость HR1 составляет 5-60°C/с и более предпочтительно 10-50°C/с. Предпочтительная температура НТ1 составляет 625-775°С, более предпочтительно 640-750°С.

После этого на последующей второй стадии нагрева холоднокатаный стальной лист нагревают от температуры НТ1 до температуры выдержки ТА, которая находится в диапазоне температур от Ас3 -10°С до Ас3 +100°С при скорости нагрева HR2 0,1-10°C/с. Предпочтительно скорость HR2 составляет 0,1-8°C/с и более предпочтительно 0,1-5°C/с.

Предпочтительно температура ТА составляет от Ас3 до Ас3 +75°С, более предпочтительно от Ас3 до Ас3 +50°С. Точку росы поддерживают от -10°С до +10°С при температуре выдержки и предпочтительно от -5°С до +5°С, чтобы обеспечить сталь по настоящему изобретению слоем обогащённым ферритом на поверхности с заданной глубиной.

Как указано выше, слой, обогащённый ферритом, согласно изобретению, формируется во время отжига. Углерод реагирует с кислородом с образованием монооксида углерода, который выделяется из стали, что приводит к обезуглероживанию поверхностного слоя, имеющего микроструктуру, обогащённую ферритом, от поверхности листа на глубину до 50 микрон. Этот обогащённый ферритом слой образуется при нагреве перед отжигом и во время выдержки благодаря контролю точки росы. Точку росы регулируют от -15°С до +15°С во время нагрева перед отжигом и от -10°С до +10°С во время выдержки с использованием обычных средств, известных специалистам в данной области техники, таких как, например, впрыск воды.

Затем холоднокатаный стальной лист выдерживают при температуре выдержки отжига ТА в течение 10-1000 секунд для обеспечения адекватного превращения в аустенитную микроструктуру сильно нагартованной исходной структуры. Затем холоднокатаный стальной лист охлаждают одностадийным охлаждением со скоростью охлаждения CR1, которая составляет более 30°С/с, предпочтительно более 40°С/с и более предпочтительно более 50°С/с до диапазона температур окончания охлаждения CS1 от Ms -5°C до Ms -100°C и предпочтительно от Ms -5°C до Ms -75°C и более предпочтительно от Ms -10°C до Ms -50°C. Во время этой стадии охлаждения образуется мартенсит по настоящему изобретению.

На следующей стадии холоднокатаный стальной лист нагревают до температуры перестаривания в диапазоне TOA 250-580°C от температуры CS1 со скоростью нагрева HR3 1-100°C/с. На этой стадии мартенсит, образующийся при охлаждении после отжига, превращается в распределённый мартенсит, тем самым способствуя образованию бейнита во время выдержки при температуре ТОА. Затем холоднокатаный стальной лист выдерживают при температуре TOA для перестаривания в течение 5-500 секунд, что позволяет сформировать бейнит по настоящему изобретению.

Затем холоднокатаный стальной лист может быть доведён до температуры горячей ванны для нанесения покрытия погружением, которая может составлять 420-680°С, в зависимости от природы покрытия. Покрытие может быть выполнено из цинка или сплава на основе цинка, или из алюминия, или из сплава на основе алюминия.

В качестве альтернативы, холоднокатаный стальной лист также может быть покрыт любым из известных промышленных процессов, таких как гальваническое цинкование, JVD, PVD, горячее погружение (GI), GA или ZM и т.д., которые не требуют доведения стального листа до вышеописанного диапазона температур после перестаривания. В этом случае стальной лист можно охладить до комнатной температуры перед нанесением покрытия на следующей стадии.

Необязательный отжиг после ванны, предпочтительно проводимый при температуре 170-210°C в течение 12-30 часов, может быть выполнен после отжига изделия с покрытием, чтобы обеспечить дегазацию изделий с покрытием.

Примеры

Следующие тесты и примеры, представленные в описании, не носят ограничительного характера и должны рассматриваться только как приведённые в целях иллюстрации, они продемонстрируют преимущественные признаки настоящего изобретения и объяснят значение параметров, выбранных изобретателями после обширных экспериментов, и дополнительно укажут свойства, которые могут быть достигнуты при использовании стали согласно изобретению.

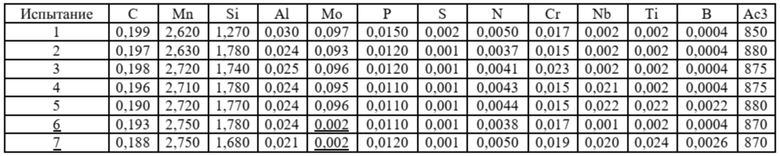

Образцы стальных листов согласно изобретению и некоторых марок сравнения приготовлены с составами, приведёнными в таблице 1, и параметрами обработки, приведёнными в таблице 2. Соответствующие микроструктуры этих стальных листов представлены в таблице 3, а свойства в таблице 4.

В таблице 1 представлены стали с составами, выраженными в массовых процентах.

Таблица 1. Состав образцов

подчёркнутые значения: не соответствуют изобретению

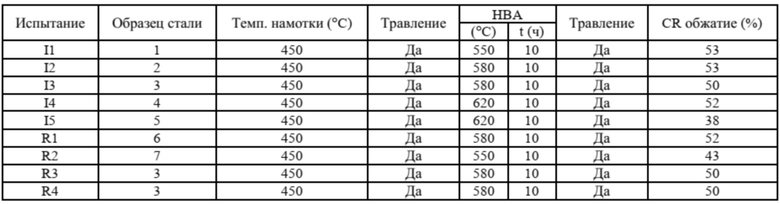

В таблице 2 представлены параметры процесса отжига, реализованные на сталях из таблицы 1.

В таблице 1 также показаны температуры бейнитного превращения Bs и мартенситного превращения Ms стали по изобретению и стали сравнения. Расчёт Bs выполняется с использованием формулы Ван Бохемена, опубликованной в Materials Science and Technology (2012) vol 28, n 4, pp487-495, которая выглядит следующим образом:

Bs=839-(86*[Mn]+23*[Si]+67*[Cr]+33*[Ni]+75*[Mo])-270*(1-EXP(-1,33*[C ]))

Ms определяют дилатометрическими тестами аналогично Ac3.

Далее, перед проведением отжига в случае сталей изобретения, а также образцов сравнения их нагревают до температуры 1000-1280°С и затем подвергают горячей прокатке с конечной температурой выше 850°С. Скорость охлаждения после горячей прокатки выше 30°С/с до охлаждения ниже 550°С. Температура HT1 составляет 650°C для всех испытаний и скорость нагрева HR2 составляет 0,5°C/с для всех испытаний. Все холоднокатаные стальные листы покрыты цинком в ванне с температурой 460°С после выдержки при перестаривании.

Таблица 2. Параметры процесса испытаний

HBA : отжиг стального листа в зоне горячих состояний

I = по изобретению; R = сравнение; подчеркнутые значения: не соответствуют изобретению.

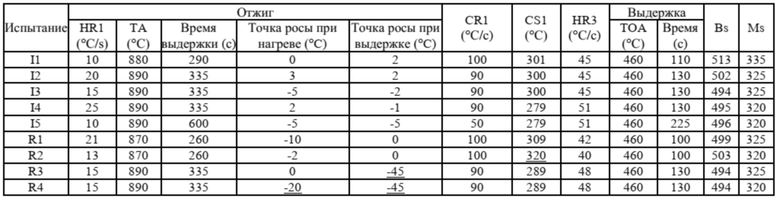

В таблице 3 представлены результаты испытаний, проведённых в соответствии со стандартами на различных микроскопах, таких как сканирующий электронный микроскоп, для определения микроструктуры как стали по изобретению, так и образцов сравнения.

Таблица 3. Микроструктура образцов и наличие феррита в слое феррита

I = по изобретению; R = сравнение; подчеркнутые значения: не соответствуют изобретению.

Из приведённой выше таблицы видно, что все образцы в соответствии с изобретением соответствуют целевой микроструктуре.

Напротив, образец R1, который включает состав, выходящий за рамки изобретения, поскольку в нём отсутствует минимальное количество молибдена, имеет поверхностный слой с недостаточно высоким содержанием феррита, так как молибден оказывает прямое влияние на обогащение ферритом поверхности стали.

Образец R2, которой включает состав, выходящий за рамки изобретения, поскольку в нём отсутствует минимальное содержание молибдена, подвергают воздействию температуры CS1 выше Ms -5°C, что в сочетании вызывает образование слишком большого количества бейнита. Слой феррита является искомым благодаря оптимальному значению точки росы при нагреве.

Образцы R3 и R4, в которых не выполнялся требуемый контроль точки росы, имеет поверхностный слой феррита, в котором содержание феррита явно недостаточно.

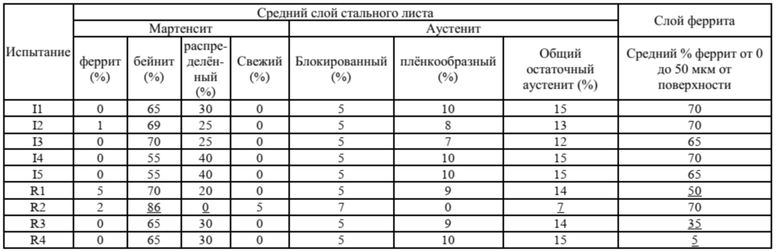

В таблице 4 представлены механические и поверхностные свойства как стали по изобретению, так и стали сравнения. Испытания на предел прочности при растяжении, предел текучести и общее удлинение проводят в соответствии со стандартами ISO 6892-1, а испытания на коэффициент раздачи отверстия проводят в соответствии со стандартами ISO 16630.

Таблица 4. Механические и поверхностные свойства образцов

Подверженность образцов к LME оценивают методом контактной точечной сварки. С этой целью для каждого испытания один стальной лист, соответствующий испытаниям I1-I5 и испытаниям R1-R4, сваривают точечной сваркой с двумя дополнительными стальными листами для создания пакета из трёх листов, включая последовательно:

- один стальной лист, соответствующий испытаниям I1-I5 и испытаниям R1-R4,

- лист толщиной 1,5 мм из оцинкованной стали без промежуточного слоя, включающей 0,003% углерода и 0,11% марганца,

- лист толщиной 1,5 мм из оцинкованной стали с небольшим количеством металлических включений, содержащей 0,003% углерода и 0,11% марганца.

Условия сварки соответствуют стандарту ISO-18278-2. Тип сварочного электрода F1 с диаметром торца 6 мм; усилие прижима электрода установлено на уровне 450 даН. Цикл сварки следующий:

Каждое испытание воспроизводят 10 раз, чтобы получить 10 точечных сварных швов при силе тока, определяемой как верхний предел сварочного диапазона тока от Imax до Imax + 10%, где Imax находится в диапазоне 0,9 до 1,1*Iexp, где Iexp представляет силу тока, выше которой происходит выплеск во время сварки, определяется в соответствии со стандартом ISO 18278-2.

Длину трещин в 10 точечных сварных соединениях затем оценивают после поперечного сечения поверхностной трещины и с использованием оптического микроскопа. Образец считается обеспечивающим достаточную стойкость к LME, если менее 60% сварочных точек имеют трещину длиной более 200 мкм.

Предел текучести YS, предел прочности при растяжении TS и общее удлинение TE измеряются в соответствии со стандартом ISO 6892-1, опубликованным в октябре 2009 г. Коэффициент раздачи отверстия измеряют в соответствии со стандартом ISO 16630:2009.

I = по изобретению; R = сравнение; подчеркнутые значения: не соответствуют изобретению.

Из приведённой выше таблицы видно, что все образцы в соответствии с изобретением соответствуют целевым свойствам.

Напротив, образец R1 имеет недостаточное значение предела прочности при растяжении, что связано с низким содержанием молибдена в образце. Кроме того, стойкость к LME не является соответствующей из-за низкого содержания феррита в поверхностном слое, что также связано с низким содержанием молибдена.

Образец R2 имеет удовлетворительное значение TS, несмотря на низкий уровень молибдена. Это связано с содержанием ниобия, которое может компенсировать низкое содержание молибдена в плане прочности. Однако коэффициент раздачи отверстия ниже целевого значения, в частности, из-за чрезмерного количества бейнита и слишком малого количества аустенита.

Образцы 3 и 4 не имеют достаточной стойкости к LME, что объясняется низким содержанием феррита в поверхностном слое.

Изобретение относится к металлургии, а именно к холоднокатаному и термообработанному стальному листу, пригодному для использования в качестве стального листа для транспортных средств. Холоднокатаный и термообработанный стальной лист, имеющий химический состав, содержащий в мас.%: 0,17 ≤ углерод ≤ 0,25, 2 ≤ марганец ≤ 3, 0,9 ≤ кремний ≤ 2, алюминий ≤ 0,09, 0,01 ≤ молибден ≤ 0,2, фосфор ≤ 0,02, сера ≤ 0,03, азот ≤ 0,09, и необязательно один или несколько из элементов: 0 ≤ хром ≤ 0,3, 0 ≤ ниобий ≤ 0,06, 0 ≤ титан ≤ 0,06, 0 ≤ ванадий ≤ 0,1, 0 ≤ кальций ≤ 0,005, 0 ≤ бор ≤ 0,010, 0 ≤ магний ≤ 0,05, 0 ≤ цирконий ≤ 0,05, 0 ≤ церий ≤ 0,1, и остальное включает железо и неизбежные примеси. Лист имеет микроструктуру, содержащую 50-75% бейнита, 10-30% остаточного аустенита, 15-40% распределённого мартенсита, 0-10% феррита и 0-5% свежего мартенсита в долях поверхности, а также обогащённый ферритом слой, простирающийся на глубине до 50 мкм от обеих поверхностей указанного стального листа, причём указанный обогащённый ферритом слой имеет среднее содержание феррита 55-80% в долях поверхности. Лист имеет предел прочности при растяжении более или равный 1170 МПа, коэффициент раздачи отверстия более или выше 30%, а также высокую стойкость к жидкометаллическому охрупчиванию. 6 н. и 11 з.п. ф-лы, 2 ил., 4 табл., 7 пр.

1. Холоднокатаный и термообработанный стальной лист, имеющий химический состав, содержащий в мас.%:

0,17 ≤ углерод ≤ 0,25,

2 ≤ марганец ≤ 3,

0,9 ≤ кремний ≤ 2,

алюминий ≤ 0,09,

0,01 ≤ молибден ≤ 0,2,

фосфор ≤ 0,02,

сера ≤ 0,03,

азот ≤ 0,09,

и необязательно один или несколько из следующих элементов

0 ≤ хром ≤ 0,3,

0 ≤ ниобий ≤ 0,06,

0 ≤ титан ≤ 0,06,

0 ≤ ванадий ≤ 0,1,

0 ≤ кальций ≤ 0,005,

0 ≤ бор ≤ 0,010,

0 ≤ магний ≤ 0,05,

0 ≤ цирконий ≤ 0,05,

0 ≤ церий ≤ 0,1,

и остальное включает железо и неизбежные примеси,

при этом стальной лист имеет микроструктуру, содержащую 50-75% бейнита, 10-30% остаточного аустенита, 15-40% распределённого мартенсита, 0-10% феррита и 0-5% свежего мартенсита в долях поверхности, а также обогащённый ферритом слой, простирающийся на глубине до 50 мкм от обеих поверхностей указанного стального листа, причём указанный обогащённый ферритом слой имеет среднее содержание феррита 55-80% в долях поверхности.

2. Стальной лист по п. 1, отличающийся тем, что содержание марганца в стальном листе составляет 2,2-2,9 мас.%.

3. Стальной лист по п. 1 или 2, отличающийся тем, что содержание углерода в стальном листе составляет 0,18-0,23 мас.%.

4. Стальной лист по любому из пп. 1-3, отличающийся тем, что содержание кремния в стальном листе составляет 1-1,9 мас.%.

5. Стальной лист по любому из пп. 1-4, отличающийся тем, что содержание молибдена в стальном листе составляет 0,05-0,15%.

6. Стальной лист по любому из пп. 1-5, отличающийся тем, что микроструктура содержит 55-75% бейнита.

7. Стальной лист по любому из пп. 1-6, отличающийся тем, что микроструктура содержит 12-25% остаточного аустенита.

8. Стальной лист по любому из пп. 1-7, отличающийся тем, что предел прочности при растяжении составляет 1170 МПа или более и коэффициент раздачи отверстия составляет 30% или более.

9. Стальной лист по любому из пп. 1-8, отличающийся тем, что предел текучести составляет 780 МПа или более и общее удлинение составляет 12,0% или более.

10. Стальной лист по любому из пп. 1-9, отличающийся тем, что обогащённый ферритом слой глубиной до 50 мкм от обеих поверхностей содержит 60-78% феррита в долях поверхности.

11. Способ изготовления холоднокатаного и термообработанного стального листа, включающий следующие последовательные стадии:

обеспечение стали состава по любому из пп. 1-5 для получения сляба,

нагрев указанного сляба до температуры 1000-1280°С;

прокатка указанного сляба полностью в аустенитном диапазоне, при котором окончательная температура горячей прокатки больше или равна 850°С, для получения горячекатаного стального листа;

охлаждение горячекатаного стального листа со скоростью охлаждения выше 30°С/с до температуры ниже или равной 550°С; и сматывание указанного горячекатаного листа в рулон и поддержание температуры смотанного в рулон горячекатаного листа ниже 500°С;

охлаждение указанного смотанного в рулон горячекатаного листа;

выполнение необязательного процесса удаления окалины с указанного горячекатаного стального листа;

проведение необязательного отжига горячекатаного стального листа при температуре 350-750°С в течение 1-96 ч;

выполнение необязательного процесса удаления окалины с указанного отожженного горячекатаного стального листа;

холодная прокатка указанного горячекатаного стального листа со степенью обжатия 35-70% для получения холоднокатаного стального листа;

отжиг указанного холоднокатаного стального листа в две стадии нагрева, во время которого точку росы регулируют от -15°С до +15°С, и при этом:

первую стадию начинают с нагрева стального листа от комнатной температуры до температуры HT1 600-800°C со скоростью нагрева HR1 2-70°C/с,

вторую стадию начинают с дальнейшего нагрева стального листа от НТ1 до температуры выдержки ТА от Ас3 - 10°С до Ас3 +100°С со скоростью нагрева HR2 от 0,1 и до 10°С/с или менее, причем HR2 ниже, чем HR1,

затем проводят отжиг при ТА в течение 10-500 секунд, причем время выбирают для получения минимального процентного содержания 90% аустенита, а точку росы поддерживают во время отжига в диапазоне от -10°C до +10°C,

затем охлаждают холоднокатаный стальной лист от ТА до температуры окончания охлаждения CS1 от Ms -5°C до Ms -100°C со скоростью охлаждения CR1 более 30°C/с,

затем нагревают холоднокатаный стальной лист от температуры CS1 до температуры перестаривания TOA 250-580°C при средней скорости нагрева HR3 1-100°C/с,

затем указанный холоднокатаный стальной лист перестаривают при TOA в течение 5-500 секунд.

12. Способ по п. 11, отличающийся тем, что температура НТ1 составляет 625-775°С.

13. Способ по п. 11 или 12, отличающийся тем, что холоднокатаный стальной лист дополнительно покрывают цинком или сплавом на основе цинка.

14. Применение холоднокатаного и термообработанного стального листа по любому из пп. 1-10 для изготовления конструкционных деталей или деталей, обеспечивающих безопасность транспортного средства.

15. Применение способа изготовления холоднокатаного и термообработанного стального листа по любому из пп. 11-13 для изготовления конструкционных деталей или деталей, обеспечивающих безопасность транспортного средства.

16. Деталь транспортного средства, выполненная с использованием холоднокатаного и термообработанного стального листа по любому из пп. 1-10.

17. Транспортное средство, содержащее деталь по п. 16.

| EP 3287539 B1, 18.12.2019 | |||

| WO 2016001710 A1, 07.01.2016 | |||

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2552808C1 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОГО СТАЛЬНОГО ЛИСТА | 2013 |

|

RU2586387C2 |

| EP 3392363, 24.10.2018. | |||

Авторы

Даты

2024-11-05—Публикация

2020-06-12—Подача