Настоящее изобретение имеет дело с листовой сталью низкой плотности, характеризующейся микроструктурой, в основном содержащей аустенит. Листовая сталь, соответствующая изобретению, является в особенности хорошо подходящей для использования при изготовлении деталей обеспечения безопасности или конструкционных деталей для транспортных средств, таких как наземные автотранспортные средства.

Экологические ограничения стимулируют автомобилестроителей непрерывно уменьшать выбросы СО2 из их транспортных средств. Для осуществления этого в распоряжении у автомобилестроителей имеется несколько опций, при этом их основные опции заключаются в уменьшении массы транспортных средств или в улучшении эффективности их двигательных систем. Достижения прогресса зачастую добиваются в результате комбинирования двух подходов. Данное изобретение относится к первой опции, а именно, к уменьшению массы автотранспортных средств. В данной очень конкретной области имеет место двух-векторная альтернатива:

Первый вектор заключается в уменьшении толщин сталей при одновременном увеличении их уровней механической прочности. К сожалению, данному решению свойственны свои ограничения в отношении недопустимого уменьшения жесткости определенных автомобильных деталей и появления проблем с акустикой, которые создают некомфортные условия для пассажира, не говоря уже ничего о неизбежной потере пластичности, связанной с увеличением механической прочности.

Второй вектор заключается в уменьшении плотности сталей в результате легирования их другими более легкими металлами. В числе данных сплавов привлекательными механическими и физическими свойствами обладают сплавы низкой плотности при одновременном обеспечении возможности значительного уменьшения массы.

В частности, в публикации US 2003/0145911 раскрывается легкая сталь Fe-Al-Mn-Si, характеризующаяся хорошей деформирумостью и высокой прочностью. Однако, предел прочности при растяжении таких сталей не выходит за пределы 800 МПа, что не позволяет в полной мере воспользоваться преимуществом их низкой плотности для деталей всех типов геометрии.

Поэтому назначение изобретения заключается в предложении листовой стали, характеризующейся плотностью, составляющей менее, чем 7,2, пределом прочности при растяжении, составляющим, по меньшей мере, 1000 МПа, и пределом текучести, составляющим, по меньшей мере, 900 МПа.

В одном предпочтительном варианте осуществления листовая сталь, соответствующая изобретению, характеризуется плотностью, равной или меньшей 7,1 или равной или меньшей 7,0, пределом прочности при растяжении, составляющим, по меньшей мере, 1100 МПа, и пределом текучести, составляющим, по меньшей мере, 1000 МПа.

Достижения данной цели добиваются в результате предложения листвой стали, соответствующей пункту 1 формулы изобретения. Листовая сталь также может включать характеристики из пунктов от 2 до 7 формулы изобретения. Достижения еще одной цели добиваются в результате предложения способа, соответствующего пунктам от 8 до 12 формулы изобретения. Достижения еще одного аспекта добиваются в результате предложения деталей или транспортных средств, соответствующих пунктам от 13 до 15 формулы изобретения.

Исходя из следующего далее подробного описания изобретения станут очевидными и другие характеристики и преимущества изобретения.

Как это можно себе представить без желания связывать себя какой-либо теорией, листовая сталь низкой плотности, соответствующая изобретению, делает возможным улучшение механических свойств благодаря данной специфической микроструктуре.

Что касается химического состава стали, то углерод играет важную роль при получении микроструктуры и достижении целевых механических свойств. Его основная роль заключается в стабилизировании аустенита, который представляет собой основную фазу микроструктуры стали, а также в обеспечении упрочнения. Уровень содержания углерода, составляющий менее, чем 0,6%, будет уменьшать долю аустенита, что приводит к уменьшению как пластичности, так и прочности сплава. В качестве основного входящего в состав элемента внутризеренного каппа-карбида (Fe,Mn)3AlCx углерод промотирует образование выделений таких карбидов. Однако, уровень содержания углерода, составляющий более, чем 1,3%, может промотировать образование грубых выделений таких карбидов на границах зерен, что в результате приводит к уменьшению пластичности сплава.

Предпочтительно уровень содержания углерода находится в диапазоне от 0,80 до 1,3%, более предпочтительно от 0,8 до 1,0%, (масс.) в целях получения достаточной прочности.

Марганец представляет собой важный легирующий элемент в данной системе, в основном вследствие стабилизирования легированием очень большими количествами марганца и углерода аустенита вплоть до комнатной температуры, который после этого может выдерживать присутствие больших количеств алюминия при отсутствии дестабилизирования и превращения в феррит или мартенсит. Для обеспечения придания сплаву превосходной пластичности уровень содержания марганца должен быть равным или большим 15%. Однако, в случае уровня содержания марганца, составляющего более, чем 35%, выделения фазы β-Mn будут ухудшать пластичность сплава. Поэтому уровень содержания марганца должен контролируемо выдерживаться равным или большим 15,0%, но меньшим или равным 35%. В одном предпочтительном варианте осуществления он является равным или большим 15,5% или даже 16,0%. Его количество более предпочтительно находится в диапазоне от 18 до 30% и даже от 18 до 25%.

Добавление алюминия к высокомарганцовистым аустенитным сталям эффективно уменьшает плотность сплава. В дополнение к этому, это значительно увеличивает энергию дефекта упаковки (ЭДУ) аустенита, что, в свою очередь, приводит к изменению характеристик деформационного упрочнения сплава. Алюминий также представляет собой один из основных элементов наноразмерного каппа-карбида (Fe,Mn)3AlCx, и поэтому его добавление значительно улучшает образование таких карбидов. Концентрация алюминия настоящего сплава должна быть подстроена, с одной стороны, для гарантирования стабильности аустенита и образования выделений каппа-карбидов, а, с другой стороны, для контроля образования феррита. Поэтому уровень содержания алюминия должен контролируемо выдерживаться равным или большим 6,0%, но меньшим или равным 15%. В одном предпочтительном варианте осуществления уровень содержания алюминия находится в диапазоне от 7 до 12%, а предпочтительно от 8 до 10%.

Кремний представляет собой обычный легирующий элемент для сталей, характеризующихся высокими уровнями содержания марганца и алюминия. Он оказывает очень сильное воздействие на образование упорядоченного феррита, обладающего D03-структурой. Вдобавок к этому, как это было продемонстрировано, кремний улучшает активность углерода в аустените и увеличивает перераспределение углерода в каппа-карбиды. В дополнение к этому, кремний был описан в качестве эффективного легирующего элемента, который может быть использован для замедления или предотвращения образования выделений хрупкой фазы β-Mn. Однако, выше уровня содержания 2,40% он уменьшает относительное удлинение и имеет тенденцию к образованию нежелательных оксидов в ходе определенных технологических процессов сборки, и поэтому он должен выдерживаться ниже данного предельного значения. Предпочтительно уровень содержания кремния составляет менее, чем 2,0%, а в выгодном случае менее, чем 1,0.

Сера и фосфор представляют собой примеси, которые охрупчивают границы зерен. Их соответствующие уровни содержания не должны превышать 0,03 и 0,1% в целях сохранения достаточной пластичности в горячем состоянии.

Уровень содержания азота должен составлять 0,1% и менее в целях предотвращения образования выделений AlN и формирования объемных дефектов (вздутий) во время затвердевания.

Никель оказывает положительное воздействие на проникновение водорода в сталь, и поэтому он может быть использован в качестве диффузионного барьера для водорода. Никель также может быть использован в качестве эффективного легирующего элемента, поскольку он промотирует образование упорядоченных соединений в феррите, таких как В2-компонент, что приводит к дополнительному упрочнению. Однако, помимо всего прочего, по причинам, связанным с издержками, желательным является ограничение добавления никеля максимальным уровнем содержания, составляющим 4,0% и менее, а предпочтительно находящимся в диапазоне от 0,1 до 2,0% или от 0,1 до 1,0%. В еще одном варианте осуществления количество никеля составляет менее, чем 0,1%.

Хром может быть использован в качестве необязательного элемента для увеличения прочности стали вследствие упрочнения в результате образования твердого раствора. Он также улучшает стойкость к высокотемпературной коррозии сталей, соответствующих изобретению. Однако, поскольку хром уменьшает энергию дефекта упаковки, его уровень содержания не должен превышать 3,0%, а предпочтительно должен находиться в диапазоне от 0,1% до 2,0% или от 0,1 до 1,0%. В еще одном варианте осуществления количество хрома составляет менее, чем 0,1%.

Подобным образом, необязательно добавление меди при уровне содержания, не превышающем 3,0%, представляет собой одно средство обеспечения твердения стали в результате образования выделений, обогащенных медью. Однако, выше данного уровня содержания медь несет ответственность за появление поверхностных дефектов на горячекатаном листе. Предпочтительно количество меди находится в диапазоне от 0,1 до 2,0% или от 0,1 до 1,0%. В еще одном варианте осуществления количество хрома составляет менее, чем 0,1%.

Бор характеризуется очень низкой растворимостью в твердом веществе и имеет сильную тенденцию к ликвации на границах зерен, интенсивно взаимодействуя с дефектами кристаллической решетки. Поэтому бор может быть использован для ограничения образования выделений межзеренных каппа-карбидов. Предпочтительно количество бора составляет менее, чем 0,1%.

Ниобий может одновременно увеличивать прочность и вязкость стали, поскольку он представляет собой эффективную добавку, измельчающую зерно. В дополнение к этому, тантал, цирконий, ванадий, титан, молибден и вольфрам также представляют собой элементы, которые необязательно могут быть использованы для обеспечения твердения и упрочнения в результате образования выделений нитридов, карбонитридов или карбидов. Однако, в случае их совокупного количества, составляющего более, чем 2,0%, предпочтительно более, чем 1,0%, будет иметь место риск возможного стимулирования избыточным образованием выделений уменьшения вязкости, чего необходимо избегать.

Микроструктура листовой стали, соответствующей изобретению, содержит, по меньшей мере, 0,1% каппа-карбидов, необязательно вплоть до 10% зернистого феррита, при этом остаток образован аустенитом.

Аустенитная матрица характеризуется средним размером зерен, составляющим менее, чем 6 мкм, а предпочтительно менее, чем 4 мкм, более предпочтительно менее, чем 3 мкм, и демонстрирует среднее аспектное соотношение в диапазоне от 1,5 до 6, предпочтительно от 2,0 до 4,0, а более предпочтительно от 2,0 до 3,0.

Каппа-карбид (Fe,Mn)3AlCx присутствует в микроструктуре листовой стали, соответствующей изобретению, при минимальном количестве, составляющем 0,1% в объемных долях, предпочтительно 0,5%, более предпочтительно 1,0%, а в выгодном случае более, чем 3%. По меньшей мере, 80% таких К-карбидов характеризуются средним размером, составляющим менее, чем 30 нм, предпочтительно менее, чем 20 нм, более предпочтительно менее, чем 15 нм, в выгодном случае менее, чем 10 нм или даже менее, чем 5 нм. Они образуют выделения внутри аустенитных зерен (так называемые внутризеренные каппа-карбиды). Образование гомогенных и сцепленных выделений наноразмерного каппа-карбида увеличивает прочность сплава. Присутствие межзеренных каппа-карбидов не допускается, поскольку такие межзеренные грубые каппа-карбиды могут вызывать уменьшение пластичности стали.

В микроструктуре листа, соответствующего изобретению, также может присутствовать феррит вплоть до количества, составляющего 10,0% в поверхностных долях, предпочтительно доходящего вплоть до 5,0% или более предпочтительно вплоть до 3,0%. Однако, морфология феррита ограничивается зернистой геометрией при исключении феррита в форме полос, поскольку они радикально ухудшают пластичность и деформируемость стали. В случае присутствия зерен феррита они будут характеризоваться средним размером зерен, составляющим менее, чем 5 мкм, а предпочтительно менее, чем 1 мкм. Среднее аспектное соотношение для феррита в случае присутствия такового составит менее, чем 3,0, а предпочтительно менее, чем 2,5. Такой феррит может соответствовать форме правильного разупорядоченного феррита α, или также возможна упорядоченность в виде В2-структуры при составе (Fe,Mn)Al или в виде D03-структуры при составе (Fe,Mn)3Al таким образом, что в стали, соответствующей изобретению, могут наблюдаться α-, В2- и D03-структуры.

Для предохранения листовой стали, соответствующей изобретению, от коррозии в одном предпочтительном варианте осуществления листовую сталь покрывают металлическим покрытием. Металлическое покрытие может быть покрытием на алюминиевой основе или покрытием на цинковой основе.

Предпочтительно покрытие на алюминиевой основе содержит менее, чем 15% Si, менее, чем 5,0% Fe, необязательно от 0,1% до 8,0% Mg и необязательно от 0,1% до 30,0% Zn, при этом остаток представляет собой Al.

В выгодном случае покрытие на цинковой основе содержит 0,01-8,0% Al, необязательно 0,2-8,0% Mg, при этом остаток представляет собой Zn.

Листовая сталь, соответствующая изобретению, может быть произведена при использовании любого надлежащего способа изготовления, и специалисты в соответствующей области техники могут его определить. Однако, предпочитается использовать способ, соответствующий изобретению, который включает следующие далее стадии:

- подача сляба, состав которого соответствует изобретению,

- повторное нагревание такого сляба при температуре, составляющей более, чем 1000°С, и его горячая прокатка при температуре окончания прокатки, составляющей, по меньшей мере, 800°С,

- скатывание в рулон горячекатаной листовой стали при температуре, составляющей менее, чем 600°С,

- холодная прокатка такой горячекатаной листовой стали при степени обжатия, заключенной в пределах от 30 до 80%,

- первый отжиг такого холоднокатаного листа в результате его нагревания вплоть до температуры отжига, заключенной в пределах от 700 до 1000°С, выдерживания его при такой температуре на протяжении менее, чем 5 минут и охлаждения его при скорости, составляющей, по меньшей мере, 30°С/сек,

- второй отжиг такого отожженного листа в результате его нагревания вплоть до температуры отжига, заключенной в пределах от 400 до 700°С, выдерживания его при такой температуре на протяжении от 1 минуты до 150 часов и охлаждения его при скорости, составляющей, по меньшей мере, 30°С/сек.

Листовые стали, соответствующие настоящему изобретению, предпочтительно производят при использовании способа, в котором отливают полуфабрикат, такой как слябы, тонкие слябы или полоса, изготовленный из стали, соответствующей настоящему изобретению и характеризующейся описанным выше составом, отлитый подаваемый исходный материал нагревают до температуры, составляющей более, чем 1000°С, предпочтительно более, чем 1050°С, а более предпочтительно более, чем 1100°С или 1150°С, или используют непосредственно при такой температуре после разливки без промежуточного охлаждения.

Проводят стадию горячей прокатки таким образом, чтобы температура окончания прокатки составляла бы более, чем 800°С. Во избежание появления какой-либо проблемы, связанной с растрескиванием, вследствие недостатка пластичности в результате образования феррита в виде полос температура окончания прокатки предпочтительно является большей или равной 850°С.

После горячей прокатки полоса должна быть скатана в рулон при температуре, составляющей менее, чем 600°С, а предпочтительно более, чем 350°С. В одном предпочтительном варианте осуществления скатывание в рулон проводят в диапазоне от 350 до 450°С во избежание образования избыточных выделений каппа-карбида.

Горячекатаный продукт, полученный при использовании описанного выше способа, подвергают холодной прокатке после проведения возможной предшествующей операции травления обычным образом.

Стадию холодной прокатки проводят при степени обжатия в диапазоне от 30 до 80%, предпочтительно от 50 до 70%.

После стадии данной прокатки проводят короткий отжиг в результате нагревания листа вплоть до температуры отжига, заключенной в пределах от 700 до 1000°С, выдерживания его при такой температуре на протяжении менее, чем 5 минут и охлаждения его при скорости, составляющей, по меньшей мере, 30°С/сек, более предпочтительно, по меньшей мере, 50°С/сек, а еще более предпочтительно, по меньшей мере, 70°С/сек. Предпочтительно данный отжиг проводят непрерывно. В результате контролируемого выдерживания температуры и времени отжига может быть получена либо полностью аустенитная, либо двухфазная структура, демонстрирующая вышеупомянутые характеристики.

После стадии данного отжига проводят второй отжиг в результате нагревания листа вплоть до температуры отжига, заключенной в пределах от 400 до 700°С, выдерживания его при такой температуре на протяжении от 1 минуты до 150 часов и охлаждения его при скорости, составляющей, по меньшей мере, 30°С/сек, более предпочтительно, по меньшей мере, 50°С/сек, а еще более предпочтительно, по меньшей мере, 70°С/сек. Предпочтительно данный отжиг проводят непрерывно.

После стадий данных двух отжигов листовая сталь может быть необязательно подвергнута операции нанесения металлического покрытия для улучшения ее защиты от коррозии. Использующийся технологический процесс нанесения покрытия может быть любым технологическим процессом, адаптированным к стали изобретения. Могут быть упомянуты электролитическое осаждение или физическое осаждение из паровой фазы, при этом особенный упор делается на струйное осаждение из паровой фазы. Металлическое покрытие может иметь в своей основе, например, цинк или алюминий.

Примеры

Шесть марок, составы которых собраны в таблице 1, отливали в форме слябов и подвергали переработке в соответствии с технологическим параметрами, собранными в таблице 2.

Таблица 1. Составы

Таблица 2. Технологические параметры

После этого проанализировали получающиеся в результате образцы и соответствующие элементы микроструктуры и механические свойства, соответственно, собрали в таблице 3 и 4.

Таблица 3. Микроструктура

Никакие образцы не продемонстрировали какого-либо присутствия ни межзеренных К-карбидов, ни фазы β-Mn за исключением образца 9. Количества каппа-карбидов в пробах 1-4 составляли более, чем 0,1%, в то время как они составляли менее, чем 0,1% для проб 5 и 6. Более, чем 80% каппа-карбидов из проб 1-4 характеризовались средним размером зерен, составляющим менее, чем 20 нм.

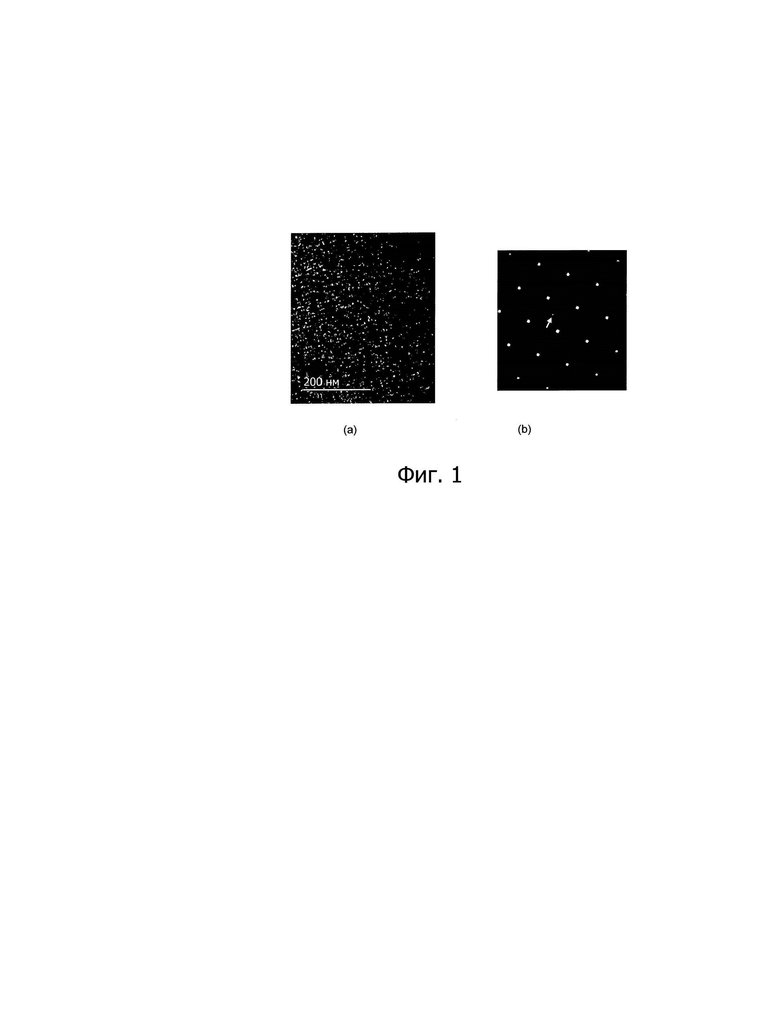

В отношении образов из пробы 2 проводили несколько анализов микроструктуры, и изображения каппа-карбидов воспроизведены на фигурах 1 (а) и 1 (b):

(а) Темнопольное изображение каппа-карбидов,

(b) Соответствующая дифрактограмма, ось зоны [110] каппа. Стрелка указывает на отражение, использующееся для темнопольного изображения на (а).

Таблица 4. Свойства

Как это демонстрируют примеры, листовые стали, соответствующие изобретению, являются единственными листовыми сталями, демонстрирующими все целевые свойства, благодаря своим специфическим составу и микроструктурам.

Изобретение относится к области металлургии, а именно к холоднокатаной и отожженной листовой стали, используемой для изготовления деталей обеспечения безопасности или конструкционных деталей транспортных средств. Сталь содержит, мас.%: 0,6 < C < 1,3%, 15,0 ≤ Mn < 35%, 6,0 ≤ Al < 15%, Si ≤ 2,40%, S ≤ 0,015%, P ≤ 0,1%, N ≤ 0,1%, при необходимости, по меньшей мере один из Ni, Cr и Cu до 3% каждого и, при необходимости, по меньшей мере один из B, Ta, Zr, Nb, V, Ti, Mo и W в сумме до 2,0%, остальное - железо и неизбежные примеси. Микроструктура стали содержит, по меньшей мере, 0,1% внутризеренных каппа-карбидов, необязательно вплоть до 10% зернистого феррита, при этом остаток образован из аустенита. По меньшей мере 80% каппа-карбидов характеризуются средним размером, составляющим менее чем 30 нм. Средний размер зерен и среднее соотношение сторон зерен аустенита, соответственно, составляют менее, чем 6 мкм, и от 1,5 до 6, а средний размер зерен и среднее соотношение сторон зерен феррита в случае его присутствия, соответственно, составляют менее чем 5 мкм и менее чем 3,0. Обеспечивается достижение требуемых свойств, а именно предела прочности при растяжении не менее 1000 МПа и предела текучести не менее 900 МПа при плотности менее 7,2. 2 н. и 10 з.п. ф-лы, 1 ил., 4 табл.

1. Холоднокатаная и отожженная листовая сталь, содержащая при расчете на вес:

0,6 < C < 1,3%,

15,0 ≤ Mn < 35%,

6,0 ≤ Al < 15%,

Si ≤ 2,40%,

S ≤ 0,015%,

P ≤ 0,1%,

N ≤ 0,1%,

возможно один или несколько необязательных элементов, выбранных из числа Ni, Cr и Cu в индивидуальном количестве, доходящем вплоть до 3%, и возможно один или несколько элементов, выбранных из числа B, Ta, Zr, Nb, V, Ti, Mo и W в совокупном количестве, доходящем вплоть до 2,0%, при этом остаток состава составляют железо и неизбежные примеси, причем микроструктура упомянутой листовой стали содержит по меньшей мере 0,1% внутризеренных каппа-карбидов, причем по меньшей мере 80% таких каппа-карбидов характеризуются средним размером, составляющим менее чем 30 нм, необязательно вплоть до 10% зернистого феррита, при этом остаток образован из аустенита, причем средний размер зерен и среднее соотношение сторон зерен аустенита, соответственно, составляют менее чем 6 мкм, и от 1,5 до 6, а средний размер зерен и среднее соотношение сторон зерен феррита в случае присутствия такового, соответственно, составляют менее чем 5 мкм и менее чем 3,0.

2. Листовая сталь по п. 1, в которой уровень содержания углерода заключен в пределах от 0,8 до 1,0%.

3. Листовая сталь по п. 1 или 2, в которой уровень содержания марганца заключен в пределах от 18 до 30%.

4. Листовая сталь по любому из пп. 1-3, в которой уровень содержания алюминия заключен в пределах от 8,5 до 10%.

5. Листовая сталь по любому из пп. 1-4, которая характеризуется пределом прочности при растяжении, составляющим по меньшей мере 1000 МПа, пределом текучести, составляющим по меньшей мере 900 МПа, и плотностью, составляющей менее чем 7,3.

6. Листовая сталь по любому из пп. 1-5, которая имеет металлическое покрытие.

7. Листовая сталь по любому из пп. 1-6, которая имеет покрытие на алюминиевой основе или покрытие на цинковой основе.

8. Способ производства листовой стали, включающий следующие стадии:

подача сляба, характеризующегося составом по любому из пп. 1-4,

повторный нагрев указанного сляба до 1000°С или более, и его горячая прокатка при температуре окончания прокатки, составляющей по меньшей мере 800°С,

скатывание в рулон горячекатаной листовой стали при температуре, составляющей менее чем 600°С,

холодная прокатка горячекатаной листовой стали со степенью обжатия, составляющей 30-80%,

первый отжиг холоднокатаного листа в результате его нагрева до температуры отжига, заключенной в пределах от 700 до 1000°С, выдержку его при указанной температуре на протяжении менее чем 5 минут и охлаждение его со скоростью, составляющей по меньшей мере 30°С/с,

второй отжиг отожженного листа в результате его нагрева до температуры отжига, заключенной в пределах от 400 до 700°С, выдержку его при указанной температуре на протяжении от 1 минуты до 150 часов и охлаждение его со скоростью, составляющей, по меньшей мере, 30°С/с.

9. Способ по п. 8, в котором температура первого отжига заключена в пределах от 800 до 950°С.

10. Способ по п. 8 или 9, в котором температура скатывания в рулон заключена в пределах от 350 до 500°С.

11. Способ по п. 9 или 10, в котором время выдержки при втором отжиге составляет 2-10 часов.

12. Способ по любому из пп. 8-11, который включает конечную стадию нанесения покрытия.

| WO 2015099221 A1, 02.07.2015 | |||

| АУСТЕНИТНАЯ СТАЛЬ, ИМЕЮЩАЯ ВЫСОКУЮ ПРОЧНОСТЬ И ФОРМУЕМОСТЬ, СПОСОБ ПОЛУЧЕНИЯ УПОМЯНУТОЙ СТАЛИ И ЕЕ ПРИМЕНЕНИЕ | 2006 |

|

RU2401877C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПЛОСКОГО СТАЛЬНОГО ПРОКАТА | 2011 |

|

RU2554265C2 |

| ЕМКОСТЬ ИЗ ОБЛЕГЧЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ ДЛЯ СОДЕРЖАНИЯ ИСТОЧНИКА ЭНЕРГИИ | 2011 |

|

RU2563066C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ АУСТЕНИТНОЙ ЖЕЛЕЗОУГЛЕРОДОМАРГАНЦЕВОЙ СТАЛИ С ВЫСОКОЙ ПРОЧНОСТЬЮ, ПРЕВОСХОДНОЙ ВЯЗКОСТЬЮ И СПОСОБНОСТЬЮ К ХОЛОДНОЙ ВЫСАДКЕ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ ЛИСТЫ | 2004 |

|

RU2318882C2 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| CN 103820735 A, 28.05.2014 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 2013081740 A1, 04.04.2013. | |||

Авторы

Даты

2019-11-01—Публикация

2017-05-23—Подача