Изобретение относится к области нефтепереработки, в частности, к процессу коксования гудрона для получения нефтяного кокса, и направлено на снижение содержания серы и удельного электрического сопротивления нефтяного кокса для применения в производстве анодных масс, изготовления электродов для электрических печей, применяемых для производства стали, как источник углерода при производстве элементарного фосфора, двуокиси титана, карбидов кальция кремния и графита.

Нефтяной кокс является графитизированной структурой, имеющий элементный состав: 87÷97 % углерода, 1.5÷8 % водорода, остальное - азот, кислород, сера и металлы. Небольшое содержание гетероэлементов и металлов делают нефтяной кокс незаменимым материалом, используемым в ряде отраслей промышленности.

Нефтяной кокс используют главным образом в следующих целях:

1) Как один из основных компонентов в производстве анодных масс благодаря своим уникальным свойствам, химической чистоте и способности приобретать электропроводность при термообработке [Кондрашева Н.К., Рудко В.А., Назаренко М.Ю. Влияние давления процесса коксования гудрона и асфальтена на физико-химические свойства и структуру нефтяных коксов. Кокс и химия. 2018. №12. С. 26-31.; Лаврова А.С., Васильев В.В., Страхов В.М. Сравнительный анализ продуктов коксования гудрона западносибирской нефти и тяжелого газойля каталитического крекинга. Кокс и химия. 2019. №4. с. 42-47; Meier M.W. Cracking Behaviour of Anodes. PhD Thesis, Federal Institute of Technology (ETH), Zürich, Switzerland, 1996.; Ахметов М.М., Зайцева С.А., Гимаев Р. Н. Производство и применение прокаленного игольчатого кокса. М.: ЦНИИТЭнефтехим, 1983. 56 с.; Niu P. X., Wang Y. L., Zhan L. Electrochemical Performance of Needle Coke and Pitch Coke Used as Anode Material for Li-ion Battery. J. Mater. Sci. Eng. 2011. Vol. 29. P. 204-209]. Свойства анодов во многом определяются свойствами кокса.

2) Как материал для изготовления электродов для электрических печей, применяемых для производства: стали, элементарного фосфора, двуокиси титана, карбида кальция и карбида кремния.

3) Как источник углерода при производстве элементарного фосфора, карбида кальция и карбида кремния.

4) Как сырье для производства графита.

5) Как топливо.

В промышленности нефтяной кокс получают в процессе замедленного коксования тяжелых нефтяных остатков при температурах 450-540°С, в частности, гудрона. Процесс коксования нефтяных остатков представляет собой совокупность физико-химических процессов, протекающих по многостадийному параллельно-последовательному механизму изменения состояния жидкой фазы в результате испарения, реакций распада, выделения летучих веществ и последующих реакций уплотнения с образованием плохо упорядоченного углерода.

Оценка технологической пригодности кокса - задача многофакторная, которая определяется совокупностью показателей, зависимых от качества исходного сырья и условий его переработки [Хьюм Ш. Реакционная способность анода. Красноярск: ООО «Классик центр», 2003. 457 с.; Fisher W.K., Perruchoud R.C. Influence of Coke Calcining Parameters on Petroleum Coke Quality. In: Light Metals: Proceedings of Sessions, AIME Annual Meeting. Pennsylvania: Warrendale, 1985. P. 811-826.; Halim H.P., Im J. S., Lee C. W. Preparation of needle coke from petroleum by-products. Carbon Lett. 2013. Vol. 14. P. 152.; Predel H. Petroleum coke. In: Bohnet M., ed. Ullmann's Encyclopedia of Industrial Chemistry. Weinheim: Wiley-VCH, 2012. 361 p.; Cheng Y., Zhang Q., Fang Cha. et al. Co-Carbonization Behaviors of Petroleum Pitch/Waste SBS: Influence on Morphology and Structure of Resultant Cokes. J. Anal. Appl. Pyrol. 2018. Vol. 129. P. 154-164.].

При рассмотрении вопросов интенсификации процесса коксования и повышения качества кокса внимание исследователей сосредоточено на технологических аспектах: времени пребывания сырья и температурных полях в объеме реактора, составу сырья и прочим [Капустин В.М., Гуреев А.А. Технология переработки нефти. Часть 2. Деструктивные процессы. - М.: КолосС, 2007, С. 81-82; Кретинин М.В. Механотехнологические аспекты производства нефтяного кокса. Уфа: Изд-во ГУП ИНХП РБ. 2009. 328 с.].

Методы по улучшению свойств нефтяного кокса, как правило, включают в себя модификацию углеродного материала различного рода добавками. Использование в качестве модификаторов неорганических веществ крайне нежелательно, т.к. аноды, изготовленные из такого кокса в последующем при электролизе алюминия, ухудшают чистоту и качество получаемой продукции. Поэтому желательно в качестве добавок использовать углеродные материалы.

Недостатком всех получаемых в промышленности коксов является высокое содержание серы. Даже из малосернистых нефтей получают малосернистый кокс, содержащий до 1,5 мас. % серы, а из высокосернистых - более 4,0 мас. % [Сюняев З.И. Производство, облагораживание и применение нефтяного кокса. М. Химия, 1973.].

Изобретение решает задачу получения нефтяного кокса с улучшенными технологическими характеристиками.

Задача решается способом приготовления нефтяного кокса, при котором процесс коксования осуществляют нагреванием гудрона с углеродными нанотрубками (УНТ) в количестве 1,2-5,0 мас. % в автоклаве до температуры 450-550°С, с последующим выдерживанием при давлении не менее 10 атм при этой же температуре в течение не менее 3 ч, затем полученный продукт охлаждают в автоклаве до комнатной температуры, в результате получают нефтяной кокс, содержащий 4,8-20 мас. % углеродных нанотрубок.

При коксовании гудрон претерпевает существенные превращения под действием температуры (450-550°С). За счет реакций крекинга масса образца гудрона уменьшается в зависимости от температуры проведения процесса коксования. Таким образом, происходит модификация формирующегося углеродного композитного материала углеродными нанотрубками.

Технический результат - полученный нефтяной кокс, содержащий 4,8-20,0 мас. % УНТ, имеет меньшее содержание серы и пониженное электрическое сопротивление.

В изобретении предлагается использовать в качестве добавки к гудрону углеродные нанотрубки. Связано это с тем, что УНТ обладают высокой электропроводностью и способны выдерживать высокие плотности тока без разрушения из-за тепловыделения и электромиграции атомов [Дьячков П.Н. Углеродные нанотрубки: строение, свойства, применение. М.: БИНОМ, лаборатория знаний, 2006. 293 с.]. Кроме того, углеродные нанотрубки обладают уникальными механическими свойствами, сочетая высокую прочность с высокой упругостью. Поэтому нефтяной кокс, армированный УНТ, способен улучшить как электрофизические, так и механические свойства углеродных материалов, получаемых из кокса.

Для модификации нефтяного кокса используют углеродные нанотрубки [Чесноков В.В., Буянов Р.А., Чичкань А.С., Разработка катализатора и технологических основ приготовления наноразмерных углеродных трубок. Кинетика и катализ. 2010. Т.51. №5. С.803-808.]. Внешний диаметр трубок составляет 8-12 нм. Длина УНТ достигает 10 мкм. Для удаления катализатора роста УНТ травят в водном растворе HCl при нагревании в течение 30 мин. Образцы УНТ после травления отфильтровают и промывают дистиллированной водой до нейтрального значения pH промывных вод (6,9-7,1). После этого образцы УНТ сушат в муфельной печи при температуре 150°C в течение 30 мин.

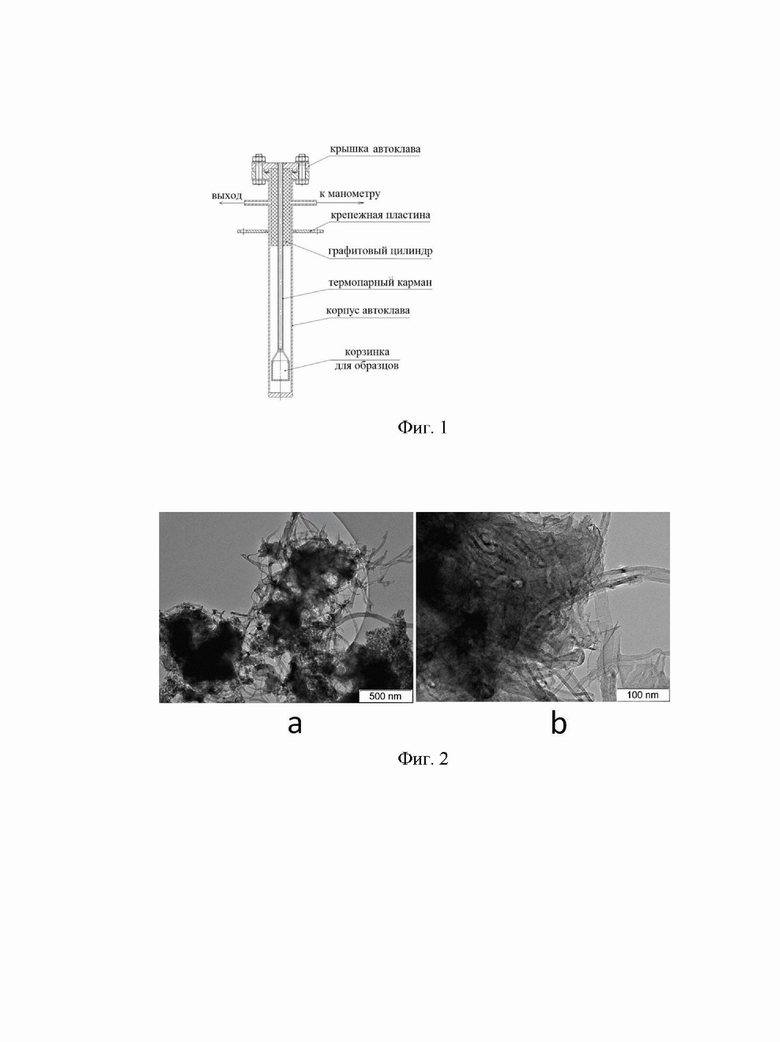

Сущность изобретения заключается в следующем. Процесс коксования проводят в автоклаве, схема которого приведена на фиг.1, при температурах 450-550°С и давлении 5-10 атм. Избыточное давление регулируют краном-сбросом. В корзинку для образца загружают навеску гудрона массой около 16 г или смесь гудрона с УНТ. Внутренний объем автоклава 300 мл. Автоклав помещают в печь, нагревают до требуемой температуры реакции и выдерживают в течение 3 ч.

В экспериментах используют гудрон КТ 1/1 Омского НПЗ, элементный и фракционный составы которого представлены в таблице 1.

Таблица 1 - Характеристика исследуемого гудрона КТ 1/1

Добавка УНТ к гудрону приводит к улучшению свойств нефтяного кокса. Электронно-микроскопическое изучение (Фиг. 2) показывает, что при коксовании смеси «гудрон-УНТ» нефтяной кокс оказывается армированным углеродными нанотрубками.

В ходе реакции и после нее в продуктах реакции определяют содержание серы и серосодержащих компонентов. Определение содержания серы проводят на рентгенофлуоресцентном спектрометре ARL Perform'X. Для возбуждения флуоресцентного излучения используют рентгеновскую трубку с анодом из родия (Rh). Процентное (в мас. %) содержание элементов серы оценивают с помощью программы для бесстандартного анализа UniQuant. Ошибка определения серы составляет 0,04-0,05%.

Добавление УНТ к гудрону приводит к уменьшению содержания серы в коксе. Обессеривание нефтяного кокса происходит за счет перевода части серы в сероводород и COS, которые удаляются с газовой фазой.

Увеличение концентрации УНТ в нефтяном коксе уменьшает электрическое сопротивление композита «кокс-УНТ». Электрическое сопротивление нефтяного кокса, полученного из смеси «гудрон-5,0%УНТ», в 20 раз меньше, чем нефтяного кокса, полученного из гудрона.

Сущность изобретения иллюстрируется следующими примерами. Примеры 1-3 -сравнительные.

Пример 1.

Образец гудрона в количестве 16 г загружают в автоклав и нагревают до 450°С в течение 50-60 мин. При нагреве происходит увеличение давления в автоклаве до 10 атм за счет реакций крекинга гудрона. Далее за счет сброса избыточных С1-С4 газов поддерживают давление 10 атм в течение всего эксперимента. Процесс коксования гудрона проводят при температуре 450°С в течение 3 ч. Затем автоклав достают из печи и охлаждают до комнатной температуры. Полученный кокс выгружают из автоклава и взвешивают на весах. Вес кокса составляет 4,5 г. Уменьшение массы образца происходит за счет интенсивного крекинга компонентов гудрона и удаления образовавшихся легколетучих соединений в газовую фазу.

Концентрация серы в нефтяном коксе уменьшается с 1,5 мас. % в исходном гудроне до 1,28 мас. % в нефтяном коксе.

Пример 2.

Аналогичен примеру 1, отличается тем, что температура проведения реакции составляет 500°С.

Вес кокса составляет 4,15 г, концентрация серы в нефтяном коксе - 1,24 мас. %.

Пример 3.

Аналогичен примеру 1, отличается тем, что температура проведения реакции составляет 550°С.

Вес кокса составляет 3,85 г, концентрация серы в нефтяном коксе - 1,18 мас. %.

Удельное электрическое сопротивление кокса - 114000 мкОм*м.

Примеры 4-8 характеризуют предлагаемый способ.

Пример 4.

Образец смеси «гудрон-2,5% УНТ» в количестве 16 г загружают в автоклав и нагревают до 450°С в течение 50-60 мин. При нагреве происходит увеличение давления в автоклаве до 10 атм за счет реакций крекинга гудрона. Далее за счет сброса избыточных С1-С4 газов поддерживают давление 10 атм в течение всего эксперимента. Процесс коксования гудрона проводят при температуре 450°С в течение 3 ч. Затем автоклав достают из печи и охлаждают до комнатной температуры. Полученный образец композита кокс-УНТ выгружают из автоклава и взвешивают на весах. Уменьшение массы образца происходит за счет интенсивного крекинга компонентов гудрона и удаления образовавшихся легколетучих соединений в газовую фазу.

В ходе реакции образуется «кокс-10% УНТ». Вес кокс составляет 4,8 г, концентрация серы в нефтяном коксе - 1,10 мас. %.

Пример 5.

Аналогичен примеру 4, отличается тем, что температура проведения реакции составляет 500°С.

Вес кокса составлял 4,45 г, в ходе реакции образуется «кокс-10% УНТ», концентрация серы в нефтяном коксе - 1,04 мас. %.

Пример 6.

Аналогичен примеру 4, отличается тем, что температура проведения реакции составляет 550°С.

Вес кокса составляет 4,1 г, в ходе реакции образуется «кокс-10% УНТ», концентрация серы в нефтяном коксе - 0,94 мас. %. Удельное электрическое сопротивление кокса - 7200 мкОм*м.

Пример 7.

Аналогичен примеру 6, отличается тем, что в качестве исходного сырья для коксования используют смесь «гудрон-1,2% УНТ». В ходе реакции образуется композит «кокс-4,8% УНТ».

Вес кокса составляет 4,0 г, концентрация серы в нефтяном коксе - 0,98 мас. %. Удельное электрическое сопротивление кокса - 10000 мкОм*м.

Пример 8.

Аналогичен примеру 6, отличается тем, что в качестве исходного сырья для коксования используют смесь «гудрон-5,0% УНТ». В ходе реакции образуется композит «кокс-20% УНТ».

Вес кокса составляет 4,0 г, концентрация серы в нефтяном коксе - 0,9 мас. %. Удельное электрическое сопротивление кокса - 5100 мкОм*м.

Обобщенные данные по изменению выхода кокса в зависимости от температуры коксования смеси «гудрон-2,5 мас. % УНТ» представлены в таблице 2. Для сравнения представлены данные по коксованию «чистого» гудрона.

Выход кокса при коксовании смеси «гудрона-УНТ» немного увеличивается за счет массы углеродных нанотрубок.

В таблице 3 представлены обобщенные данные по содержанию в серы в нефтяном коксе при температурах коксования 450-550°С. Время коксования гудрона 3 ч. Уменьшение концентрации серы в нефтяном коксе после коксования объясняется значительным выделением серы в газовую фазу. Из таблицы 3 видно, что повышение температуры реакции приводит к уменьшению концентрации серы в нефтяном коксе, что, вероятно, связано с усилением процессов крекинга серосодержащих компонентов гудрона.

Удельное электрическое сопротивление нефтяного кокса, полученного коксованием гудрона или смеси «гудрон-УНТ», представлено в таблице 4.

Таблица 2 - Изменение выхода кокса в зависимости от температуры коксования смеси «гудрон-2,5 мас. % УНТ».

Таблица 3 - Влияние температуры коксования гудрона или смеси «гудрон-2,5 мас. % УНТ» на содержание серы в нефтяном коксе (давление в автоклаве 10 атм).

Таблица 4 - Влияние состава сырья для коксования на удельное электрическое сопротивление получающегося нефтяного кокса (температура коксования 550°С).

Увеличение концентрации УНТ в нефтяном коксе уменьшает электрическое сопротивление композита «кокс-УНТ». Электрическое сопротивление нефтяного кокса, полученного из смеси «гудрон-5,0%УНТ», в 20 раз меньше, чем нефтяного кокса, полученного из гудрона. Таким образом, добавка УНТ способна значительно уменьшить электрическое сопротивление нефтяного кокса, что делает перспективным использование композиционного материала «кокс-УНТ» в производстве анодной массы или графитированных электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки тяжелого нефтяного сырья на защитном слое бифункционального катализатора | 2019 |

|

RU2704123C1 |

| Способ переработки гудрона | 2021 |

|

RU2773319C1 |

| Катализатор процесса облагораживания углеводородного сырья и способ его приготовления | 2017 |

|

RU2659076C1 |

| Способ переработки тяжелого нефтяного сырья на катализаторе защитного слоя | 2019 |

|

RU2704122C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ МОТОРНЫХ ТОПЛИВ | 1993 |

|

RU2082748C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ МЕТАНА | 2001 |

|

RU2186755C1 |

| Способ получения малосернистого дизельного топлива | 2019 |

|

RU2727189C1 |

| Способ получения малосернистого дизельного топлива и малосернистого бензина | 2019 |

|

RU2716165C1 |

| СПОСОБ ГИДРОПЕРЕРАБОТКИ ВАКУУМНОГО ГАЗОЙЛЯ | 2023 |

|

RU2813488C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ СЕРЫ (ВАРИАНТЫ) | 2020 |

|

RU2768163C1 |

Изобретение относится к области нефтепереработки, в частности к процессу получения нефтяного кокса, для применения в производстве анодных масс, изготовления электродов для электрических печей, применяемых для производства стали, как источник углерода при производстве элементарного фосфора, двуокиси титана, карбидов кальция кремния и графита. Нефтяной кокс, характеризующийся тем, что он содержит от 4,8 до менее 10 мас.% и от более 10 до 20 мас.% углеродных нанотрубок. Способ приготовления указанного нефтяного кокса осуществляют нагреванием гудрона с углеродными нанотрубками в количестве от 1,2 до менее 2,5 мас.% и от более 2,5 до 5,0 мас.% в автоклаве до температуры 450-550°С, с последующим выдерживанием при давлении 10 атм при этой же температуре в течение 3 ч, затем полученный продукт охлаждают в автоклаве до комнатной температуры. Техническим результатом заявленной группы изобретений является получение нефтяного кокса, имеющего меньшее содержание серы и пониженное электрическое сопротивление. 2 н.п. ф-лы, 4 табл., 2 ил., 8 пр.

1. Нефтяной кокс, характеризующийся тем, что он содержит от 4,8 до менее 10 мас.% и от более 10 до 20 мас.% углеродных нанотрубок.

2. Способ приготовления нефтяного кокса по п.1, характеризующийся тем, что процесс коксования осуществляют нагреванием гудрона с углеродными нанотрубками в количестве от 1,2 до менее 2,5 мас.% и от более 2,5 до 5,0 мас.% в автоклаве до температуры 450-550°С, с последующим выдерживанием при давлении 10 атм при этой же температуре в течение 3 ч, затем полученный продукт охлаждают в автоклаве до комнатной температуры.

| В.В | |||

| Чесноков и др | |||

| "Влияние никельсодержащего катализатора на процесс коксования гудрона" // "Катализ в химической и нефтехимической промышленности", т.21, N 1-2, 2021, с.7-14 | |||

| Malik P, et al | |||

| "Reinforcements of Petroleum Distillation Products with Carbon Nanotubes and Vapour Grown Carbon Fibres for the Development of Carbon Nanocomposites" // |

Авторы

Даты

2023-05-30—Публикация

2022-03-15—Подача