Изобретение относится к области производства углеводородов из метана, в частности получению углеводородов с большим, чем у метана молекулярным весом, и может найти применение для получения высококачественных углеводородных продуктов, таких как компоненты моторных топлив и С3-С5 алифатические углеводороды - сырье для процессов нефтехимического синтеза.

Известны способы производства углеводородов из природного газа, основным компонентом которого является метан.

Наиболее распространенным способом переработки метана является его окисление в синтез-газ по реакциям: СН4+O2=СО+Н2+Н2О или СН4+0,5O2=СО+2Н2 с последующим получением метанола, диметилового эфира или жидких углеводородов [Y. Amenomiya, V. I. Birss, M. Goledzinowski, J. Galuszka, "Conversion of methane by oxidative coupling" //Catal. Rev.-Sci. Eng., 1990, v. 32(3), p. 163-227].

Общим существенным недостатком этих способов переработки природного газа является многостадийность, что в свою очередь обуславливает высокий уровень затрат и сдерживает их широкое распространение.

Известен способ получения высших парафиновых углеводородов путем неокислительной конверсии метана при температурах 200-400oС в кипящем слое катализатора на основе цеолита NaY и оксидов редкоземельных элементов, обеспечивающих выход жидких углеводородов с числом углеродных атомов до двенадцати (C12) на уровне 70-80 мас. % [Авт. св. СССР, 747847, С 07 С 9/00, БИ 26, 15.07.80 г.]. Недостатком известного способа является короткая продолжительность реакционного цикла (менее 1 часа), что, вероятно, обусловлено интенсивной дезактивацией катализатора и является причиной, препятствующей промышленному применению способа.

Наиболее близким по технической сущности к предложенному изобретению является способ, согласно которому метан перерабатывают в системе реакторов с катализатором, при этом в метан добавляют углеводородное сырье с числом углеродных атомов больше трех в количестве не менее 5% от общего количества подаваемого в систему реакторов углеводородного сырья и процесс осуществляется по двум вариантам [Патент РФ 2135441, БИ 24, 27.08.99].

По первому варианту используют катализатор, который содержит, мас.%: платина электронодефицитная (с энергией уровня валентных электронов 4d5/2, равной 317,5±0,2 эВ, n= 2) - 0,1-1,0; платина металлическая 0-0,2, хлор 0,6-1,5; промоторы из числа рений, олово, сера не менее 0,1; носитель из оксидов металлов III-IV группы или их смеси - остальное.

Для получения высокооктановых компонентов моторных топлив в метан добавляют широкую бензиновую фракцию углеводородов, выкипающую в пределах 85-185oС. Для получения ароматических углеводородов в метан добавляют узкие углеводородные фракции из числа выкипающих в пределах 62-85oС, 85-105oС, 105-140oС.

По второму варианту используют катализатор, который содержит металл VIII группы из числа элементов - железо, кобальт или никель в степени окисления n>0 и промотор на оксидном носителе. Переработку метана осуществляют в системе реакторов, добавляя в метан углеводороды, выкипающие в пределах 45-105oС, с получением С2-С5 алифатических углеводородов.

Продукты реакций превращения метана по известному способу его переработки представляют собой смесь, состоящую из водорода, С2-С4 - легких углеводородных газов, С5 + - жидких углеводородов. Водород является одним из основных продуктов известного способа переработки метана. Источником водорода являются реакции совместных превращений метана и алканов в ароматические углеводороды. Эти реакции сопровождаются существенным увеличением объема и, как следствие, снижением парциального давления метана и углеводородного сырья с числом углеродных атомов выше трех за счет разбавления водородом в реакционной зоне. Избыточное количество водорода в известном способе переработки метана связывают c реакцией гидрирования оксидов углерода согласно уравнению: СО+2Н2= СН4+Н2О. Образующийся метан возвращают в процесс в качестве дополнительного источника для получения высокомолекулярных углеводородов.

Недостатком известного способа является его многостадийность и, как следствие, высокая стоимость переработки метана, так как процесс осуществляют путем непрерывного и одновременного проведения процессов гидрирования оксидов углерода и конверсии метана вместе с углеводородным сырьем с числом углеродных атомов выше трех в системе параллельно работающих реакторов.

Другим существенным недостатком известного способа переработки метана является использование в качестве углеводородного сырья с числом углеводородных атомов выше трех остродефицитных бензиновых фракций, выкипающих в пределах температур 45-180oС. Известный способ не предусматривает использование для переработки метана в качестве углеводородного сырья с числом углеродных атомов выше трех высококипящих углеводородных фракций, выкипающих в пределах температур 180-560oС.

Задачей настоящего изобретения является получение углеводородов с числом углеродных атомов выше единицы конверсией метана с использованием катализаторов, применение которых позволяет значительно упростить технологию процесса и существенно расширить сырьевую базу для производства ценного углеводородного сырья с числом углеводородных атомов больше единицы (С2 +).

Эта задача решается тем, что переработку метана с получением углеводородов с числом углеродных атомов больше единицы проводят путем добавления в метан углеводородного сырья с числом углеродных атомов больше единицы в количестве не менее 5% от общего количества подаваемого в систему реакторов углеводородного сырья и процесс проводят на катализаторе, содержащем, мас.%:

Кислотный компонент - Не менее 3,0

Гидрирующий компонент - Не менее 0,1

Носитель - Остальное

Процесс проводят при температуре не менее 150oС и давлении 0,2 МПа.

В качестве кислотного компонента катализатор содержит: аморфный алюмосиликат состава 10-25 мас.% Аl2О3 и 75-90 мас.% SiO2; синтетический кремнийалюмофосфат (SAPO) состава SixAlyPzO2, где х+у+z =1-0,2, х=0-0,1 и y≈z; синтетический цеолит типа Y с модулем SiO2/Аl2О3 от 4 до 8; цеолит типа морденит с модулем SiO2/Аl2О3 от 10 до 14; или высококремнеземистый цеолит типа пентасила (ZSM) с модулем SiO2/Аl2О3 от 20 до 100; фосфат циркония; сульфат циркония.

В качестве гидрирующего компонента катализатор содержит: сплав металлов VIII и IVA групп, взятых в атомном соотношении от 3:1 до 3:4, находящихся в дисперсном состоянии; металл или оксид(ы) металлов II-IV групп, находящихся в дисперсном состоянии; сульфиды металлов VIII и VI групп, находящихся в дисперсном состоянии, взятых в мольном отношении от 1:1 до 1:8; или металл VIII группы, находящийся в дисперсном состоянии.

В качестве носителя катализатор содержит: оксид алюминия, алюмосиликатную глины или их смесь; или мезопористый углеродный материал с удельной поверхностью не менее 50 м2/г.

Для получения насыщенных углеводородов С3-С5 в метан добавляют ненасыщенные углеводороды С2-С4 и процесс проводят при температуре 150-400oС и давлении не менее 0,3 МПа.

Для получения ассортимента продуктов от С2-С4 углеводородных газов до компонентов моторных топлив (бензин, реактивное топливо, дизельное топливо) в метан добавляют фракцию углеводородов, выкипающих в пределах 350-560oС и процесс проводят при температуре не менее 400oС и давлении не менее 3,0 МПа.

Для получения С2-С4 углеводородных газов и бензиновой фракции, выкипающей в пределах 40-180oС в метан добавляют фракцию углеводородов, выкипающую в пределах 180-350oС.

Для получения С2-С4 углеводородных газов и легких бензиновых фракций, выкипающих в пределах 30-150oС, в метан добавляют бензиновую фракцию, выкипающую в пределах 60-180oС.

Существенным отличительным признаком предлагаемого способа переработки метана является применение катализатора, в котором наряду с гидрирующим компонентом имеется кислотный компонент,

Функция кислотного компонента состоит в ослаблении углерод-углеродных связей, а также расщеплении углеводородного сырья, добавляемого к метану. Реакция крекинга Сn + углеводородов сопровождается образованием чрезвычайно реакционноспособных ионов карбония, адсорбированных на поверхности кислотных катализаторов [Emmett P.H., Catalysis Then fnd Now, Franklin, Engiewood, NJ 1965, Satterfild C. N. , Heterogeneous Catalysis in Practice, McGraw-Hill, Jnc, 1980].

В качестве кислотного компонента, выполняющего данную функцию, можно использовать широкий круг веществ, относящихся к классу кислотных катализаторов, в том числе: природные алюмосиликаты; синтетические кремнийалюмофосфаты (SAPO); цеолиты типа морденит, типа Y; высококремнеземистые цеолиты типа пентасилов (ZSM) и т.д.

Функция гидрирующего компонента в составе катализатора состоит в проведении реакции дегидрогенизации молекул метана согласно уравнению:

СН4+Г.К.=СНхК+Ну (1)

где Г.К. - гидрирующий компонент; х+у=4.

[Belgued M., Amariglio A., Pareja P., Oxygen-Free Conversion of Methane to Higher Alkanes through an Isothermal Two-Step Reaction on Platinum (EUROPT-1), J. of Catalysis, 1996, v. 159,p. 441-448].

В качестве гидрирующего (дегидрирующего) компонента, выполняющего данную функцию, можно использовать широкий круг веществ, относящихся к классу дегидрогенизационных катализаторов, в том числе: металлы VIII группы; сплавы металлов VIII и VIA групп; оксиды элементов II, III и IV групп; сульфиды металлов VI и VIII групп и т.д. Однако прямые превращения метана в высшие углеводороды по реакции (1) невозможны по термодинамическим причинам, так как метан является наиболее устойчивым из всех известных углеводородов.

Функция носителя катализатора состоит в том, что он, во-первых, обеспечивает тесный контакт между кислотным и гидрирующим компонентами и, во-вторых, создает развитую мезопористую структуру с величиной удельной поверхности от 50 до 250 м2/г и размером (диаметром) пор от 3,0 до 30,0 нм, что обеспечивает доступность активных компонентов для реагентов и снимает диффузионное торможение реакции. В качестве носителя может служить широкий круг веществ, обладающих связующими свойствами и развитой мезопористой структурой, в том числе: оксид алюминия, алюмосиликатные глины, оксид кремния, их смеси, а также мезопористый углеродный материал с удельной поверхностью не менее 50 м2/г.

В известном способе переработку метана осуществляют при добавлении углеводородов с числом углеводородных атомов выше трех, а конкретно - бензиновых фракций, выкипающих до 185oС. Существенным отличительным признаком предлагаемого способа переработки метана является добавление в метан углеводородного сырья с числом углеродных атомов больше единицы (С2 +): от легких С2-С4-ненасыщенных углеводородов до тяжелого углеводородного сырья, выкипающего вплоть до 560oС.

При введении в перерабатываемый метан С2 +-углеводородов происходит одновременная адсорбция метана на гидрирующем компоненте, а С2 +-углеводородов - на кислотном компоненте. Одновременная адсорбция и образование реакционноспособных СНх групп (где х<4) и ионов карбония на поверхности катализатора способствует их сопряженной активации и, как следствие, создает предпосылки к встраиванию молекул метана в более длинные углеводородные молекулы, образующиеся при крекинге еще более тяжелых ионов карбония, образующихся на кислотном компоненте из С2 +-углеводородов, подаваемых в метан. В этом случае при тесном контакте активных центров кислотного и гидрирующего компонентов создается благоприятная конфигурация для образования единого переходного поверхностного комплекса из молекул метана и более тяжелых молекул. Данный процесс приводит к вхождению углеводородных фрагментов СНx в более тяжелые углеводороды с большим, чем у метана молекулярным весом.

Отличительным признаком предлагаемого способа переработки метана является направление протекания превращения метана и добавляемого в него углеводородного сырья, т. е. качественный состав получаемых продуктов. В известном способе превращение метана и углеводородов с числом углеводородных атомов выше трех на катализаторах, содержащих центры дегидрирования и дегидроциклизации, осуществляется в направлении образования ароматических углеводородов и водорода. Отделение водорода для обеспечения высокого парциального давления метана в реакционной зоне значительно усложняет технологию процесса. В предлагаемом способе переработки метана основным направлением превращений (при добавлении в метан тяжелого С2 +-углеводородного сырья) являются реакции крекинга, изомеризации и деалкилирования ароматических углеводородов, которые не сопровождаются выделением водорода. Суть данного признака предлагаемого способа можно проиллюстрировать на примере реакций совместных превращений метана, гексадекана и экозайна.

2СН4+С16Н34=3С6Н14

5СН4+С20Н42=5С5Н12

Превращение метана осуществляется в направлении образования более легких, чем подаваемые на смешение с ним углеводородов. При этом недостаток водорода, образующегося при крекинге С2 +-углеводородов на кислотном компоненте, компенсируется водородом из состава метана, подвергающегося дегидрогенизации на гидрирующем компоненте. В результате реакций превращения метана не наблюдается существенного увеличения объема продуктов реакции по сравнению с объемом реагентов; как следствие отпадает необходимость отвода водорода из процесса, что в свою очередь значительно упрощает технологию процесса.

При переработке метана на катализаторах с кислотной и гидрирующей функциями путем добавления к нему С2-С4 ненасыщенных углеводородов (т.е. легкого С2 +-углеводородного сырья) процесс упрощенно описывается системой следующих уравнений:

СН4+С2Н4=С3Н8

CH4+C4H8=C5H12

Превращение метана в данном случае осуществляется в направлении образования более тяжелых углеводородов. Процесс при этом проводят при температуре 150-400oС и давлении не менее 0,3 МПа. Дополнительным сырьем для переработки метана могут служить сложные смеси, содержащие олефины, квалифицированная переработка которых требует сложной и дорогостоящей очистки и разделения. К числу таких видов дополнительного сырья относятся газы и бензиновые фракции термических процессов (термокрекинг, коксование, пиролиз тяжелого нефтяного, коксо- и углехимического сырья). В данном варианте предлагаемый способ решает проблему переработки трудноупотребимых видов углеводородного сырья и значительно расширяет сырьевую базу для производства ценных углеводородных продуктов.

Отличительным признаком предлагаемого способа переработки метана является возможность использования в качестве С2 +-компонента высококипящих нефтяных дистиллятов и остатков, являющихся сырьем типичных процессов нефтепереработки (крекинг, гидрокрекинг). Такую возможность обеспечивает кислотный компонент в составе катализатора. Являясь эффективным катализатором разрыва С-С связей в углеводородном сырье, выкипающем при температурах 350-560oС, кислотный компонент обеспечивает возможность превращения метана в остродефицитные углеводороды, выкипающие при температурах менее 350oС. Данная особенность существенно расширяет сырьевую базу для производства дефицитных углеводородов (моторные топлива, сырье для нефтехимических процессов).

Отличительным признаком предлагаемого способа является также присутствие в составе катализатора гидрирующего компонента из числа сплавов металлов VIII и IV групп, оксидов элементов II-IV групп, сульфидов металлов VIII и VI групп, находящихся в высокодисперсном состоянии. Известно, что большинство каталитически активных "d" и "f" элементов в металлическом состоянии активируют метан при его адсорбции с образованием нереакционноспособных фрагментов состава Ме-СНу, где Me - гидрирующий компонент, у<2 [Koerts Т., Deelen M. , Santen R. A., Hydrocarbon Formation from Methane by a Low-Temperature Two-Step Reaction Sequence, J. of Catalysis, 1992, v.l38, p. 101-104].

С целью придания высокой эффективности в активации метана в предложенном способе использованы хорошо известные приемы уменьшения прочности связи Ме-СН4, что приводит к образованию реакционноспособных Ме-СНх групп, где 2<х<4. К числу таких приемов является приготовление в катализаторе дисперсных сплавов металлов VIII и IVA групп, оксидов II-IV групп и сульфидов VI и VIII групп [L. Guczi, R.A. Santen, K.V. Sarma, Low-Temperature Coupling of Methane, Catal. Rev. -Sci. Eng., 1996, v.38(2), p.249-296].

На поверхности таких активных компонентов вследствие уменьшения по сравнению с металлами прочности связи Ме-СН4 в адсорбированном состоянии образуются реакционноспособные фрагменты СНх, где 2<х<4, что обеспечивает эффективное их присоединение к фрагментам С2 +-углеводородов, добавляемых в метан в процессе его переработки.

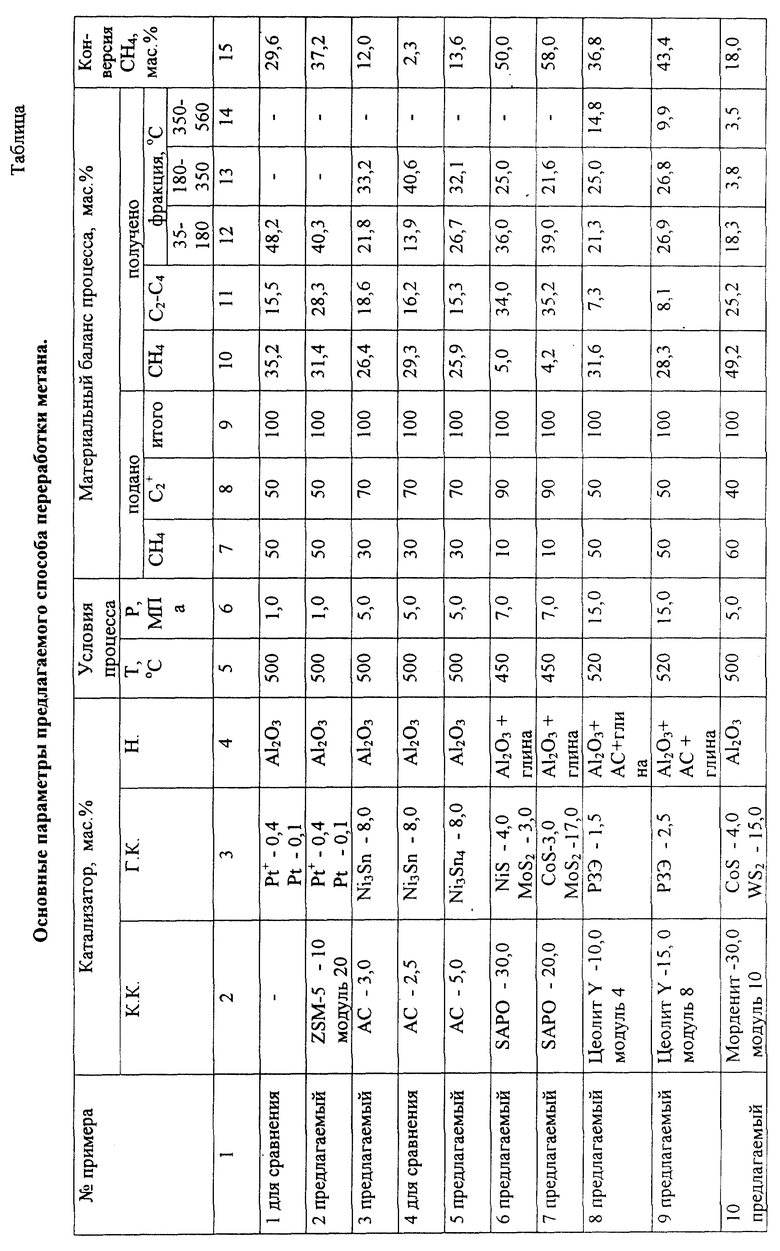

Предлагаемый способ переработки метана иллюстрируется следующими примерами. Для удобства рассмотрения данные по химическому составу катализаторов основные параметры технологических режимов и материальные балансы процессов по примерам 1-18 приведены в таблице.

Пример 1 (для сравнения). Процесс проводят в стандартной аппаратуре, предназначенной для проведения каталитических гидрогенизационных процессов (риформинг, гидроочистка, гидрокрекинг), снабженной изотермическим реактором проточного изотермического типа с объемом реакционной зоны 100 см3 и системой рециркуляции газообразных продуктов реакции.

Катализатор имеет следующий химический состав, мас.%: платина ионная 0,4, платина металлическая 0,1, хлор 1,5, олово 0,4, оксид алюминия - остальное.

В качестве сырья используют природный газ. Природный газ содержит, мас. %: метан 98,0; этан 1,2; углеводороды С3-С4 0,8. В качестве сырья с числом углеводородных атомов выше трех используют гидроочищенную бензиновую фракцию с содержанием серы 0,5 ppm, выкипающую в пределах 95-170oС. Фракция содержит углеводороды с числом углеродных атомов, мас.%: С4 0,1, C5 0,3, C6 7,6, С7 15,9, С8 51,7, С9-10 23,5. Из них: н-парафиновые (н-П), изо-парафиновые (i-П), нафтеновые (Н) и ароматические (А) углеводороды в следующем соотношении, мас.%: н-П/i-П/Н/А = 31,7/16,8/36,0/15,5.

Процесс проводят при следующих условиях: давление 1 МПа, температура 500oС, кратность циркуляции метаносодержащего газа (МСГ) 2000 нл/л катализатора в час. Весовое соотношение СН4/бензин равно 1/1. Выходы метана, С2-С4 - газообразных, С5 - жидких углеводородов составляют 35,2, 15,5 и 48,2 мас.% соответственно. Выход водорода составил 1,0 мас.%. Для поддержания постоянства давления в реакционной зоне проводили постоянный отвод МСГ со скоростью 200 нл в расчете на л. жидкого сырья в час. Суммарный выход углеводородов с большим, чем у метана молекулярным весом, составил 64,7%. Конверсия метана в углероды с числом углеводородных атомов больше единицы составила 29,6 мас.%.

С2-С4-газообразные углеводороды представляют собой смесь следующего химического состава, мас.%: этан 25, пропан 35, бутан 40.

C5 + - жидкие углеводороды представляют собой смесь парафиновых, нафтеновых и ароматических углеводородов следующего химического состава: i-П/н-П/Н/А = 17,4/7,4/5,2/70. Октановое число C5 + продуктов составляет - 91 п.М. М.

Пример 2. Процесс осуществляют по примеру 1 с тем отличием, что используют катализатор, содержащий кислотный компонент, гидрирующий компонент и носитель Катализатор содержит, мас. %: высококремнеземистый цеолит типа пентасила (ZSM-5) (с модулем SiO2/Аl2О3, равным 20) 10; платина ионная 0,4 (с энергией уровня 4d5/2 валентных электронов, равной 371,5±0,2 эВ); платина металлическая 0,1, хлор 1,5, олово 0,4; оксид алюминия остальное.

Выходы метана, С2-С4 - газообразных, C5 + - жидких углеводородов составляют соответственно 31,4; 28,3; 40,3 мас.%. Выход водорода составил 0,5 мас. %. Суммарный выход углеводородов с числом углеводородных атомов выше единицы составляет 137,2% в расчете на жидкое сырье, поданное в процесс. Конверсия метана 37,2 мас.%.

Следовательно, в данных условиях превращения метана осуществляется преимущественно в C2-C4 газообразные углеводороды.

С2-С4-газообразные углеводороды представляют собой смесь следующего химического состава, мас.%: этан 15, пропан 30, изобутан 35, н-бутан 20.

С5 + продукты реакции представляют собой смесь парафиновых, нафтеновых и ароматических углеводородов химического состава, мас.%:

i-П/н-П/Н/А= 18,8/7,5/6,3/67,4. Октановое число 88,3 п.М.М. Выход С5+ - жидких продуктов составляет 79,6% в расчете на поданное в процесс жидкое сырье.

Пример 3. В качестве сырья используют природный газ (ПГ) по примеру 1 и прямогонную фракцию углеводородов нефти, выкипающую в пределах температур 180-350oС, с плотностью 0,845 г/см3. Используют катализатор, содержащий, мас. %: кислотный компонент - аморфный алюмосиликат состава 25 мас.% Аl2О3 и 75 мас. % SiO2 3,0; гидрирующий компонент - дисперсная фаза сплава Ni3Sn со средним размером частиц 10,0 нм 8,0; носитель - оксид алюминия остальное. ПГ и фракцию углеводородов С2 + берут в соотношении 30 и 70 мас.%.

Процесс проводят при следующих условиях: скорость подачи С2 + 1 дм3/дм3 катализатора в час, давление 5,0 МПа, температура 500oС.

Выходы метана, С2-С4-газообразных, фр. 35-180oС и фр. 180-350oС составляют 26,4; 18,6; 21,8; 33,2 мас.%. Выход продуктов с числом углеродных атомов выше единицы составляет 105 мас.% в расчете на жидкую фракцию углеводородного сырья. Конверсия метана составляет 12 мас.% в расчете на поданное в процесс количество метана.

Пример 4 (для сравнения). Процесс осуществляют по примеру 3 с тем отличием, что используют катализатор следующего химического состава, мас.%: кислотный компонент - аморфный алюмосиликат (с модулем Si/Al=3) 2,5; гидрирующий компонент - дисперсная фаза сплава Ni3Sn со средним размером частиц 8,0 нм 8,0, носитель - оксид алюминия остальное.

Выходы метана, С2-С4 - газообразных, фр. 35-180 и фр. 180-350oС составляют 29,3; 16,2; 13,9; 40,6% соответственно. Выход продуктов с числом углеродных атомов выше единицы составляет 101% в расчете на жидкую фракцию углеводородного сырья Конверсия метана составляет 2,3 мас.% в расчете на поданное в процесс количество метана.

Следовательно, использование в процессе катализатора с содержанием кислотного компонента менее 3,0 мас.% не приводит к превращениям метана в более тяжелые углеводороды.

Пример 5. Процесс проводят по примеру 3, но в качестве катализатора используют катализатор, содержащий следующие компоненты, мас.%: кислотный компонент - аморфный алюмосиликат, содержащий 10 мас.% Аl2О3 и 90 мас.% SiO2, 5,0; гидрирующий компонент - дисперсная фаза сплава Ni3Sn4 со средним размером частиц 8,0 нм 8,0; носитель - оксид алюминия остальное.

Выходы метана, С2-С4 - газообразных, фр. 35-180oС и фр. 180-350oС составляют 25,9; 15,3; 26,7 и 32,1% соответственно. Выход продуктов с числом углеродных атомов выше единицы составляет 105,8% в расчете на поданное количество С2 + жидкого сырья. Конверсия метана составила 13,6 мас.% в расчете на его количество, поданное в процесс. Следовательно, применение катализатора вышеназванного состава обеспечивает превращение метана в углеводороды с большим, чем у метана молекулярным весом.

Пример 6. В качестве сырья используют природный газ (ПГ) по примеру 1 и прямогонную фракцию углеводородов нефти, выкипающую в пределах температур 180-350oС, с плотностью 0,845 г/см3. Используют катализатор химического состава, мас. %: кислотный компонент - синтетический кремнийалюмофосфат Si0,2Al0,3P0,3O2 30,0; гидрирующий компонент - сульфиды никеля и молибдена 4,0 и 3,0 соответственно; носитель - смесь оксида алюминия и бентонитовой глины типа монтмориллонит в соотношении 4:1 остальное. ПГ и фракцию углеводородов С2 + берут в соотношении 10 и 90 мас.%.

Процесс проводят при следующих условиях: скорость подачи С2 + 1 дм3/дм3 катализатора в час, давление 7,0 МПа, температура 450oС.

Выходы метана, С2-С4 - газообразных, фр. 35-180oС и фр. 180-350oС составляют 5,0; 34,0; 86,0 и 25% соответственно. Выход продуктов с числом углеродных атомов выше единицы составляет 105,5% в расчете на поданное С2 + сырье. Конверсия метана составляет 50 мас.%.

Пример 7. Процесс проводят по примеру 6 с тем отличием, что используют катализатор следующего химического состава, мас.%: кислотный компонент - синтетический кремний алюмофосфат Al0,4P0,4O2 20,0; гидрирующий компонент - сульфид кобальта 3,0, сульфид молибдена 17,0; носитель - смесь оксида алюминия и алюмосиликатной глины типа монтмориллонит в соотношении 10:1 остальное.

Выходы метана, C2-C4 - газообразных, фр. 35-180oС и фр. 180-350oС составляют 4,2; 35,2; 39,0 и 21,6% соответственно. Выход продуктов с числом углеродных атомов выше единицы составляет 106,4% в расчете на поданную в процесс жидкую фракцию углеводородов 180-350oС. Конверсия метана составляет 58,0 мас.%.

Пример 8. Процесс проводят с использованием в качестве С2 + фракции, добавляемой для смешения с метаном в целях его переработки, фракцию углеводородов, выкипающую в пределах температур 290-550oС и имеющую плотность 0,905 г/см3.

Используют катализатор следующего химического состава, мас.%: кислотный компонент - синтетический цеолит типа Y (с силикатным модулем, равным 4) 10,0, гидрирующий компонент - смесь оксидов элементов III группы из числа La, Се, Pr, Nd (в массовом соотношении 3:2:1:0,5) 1,5 (общее содержание); носитель - смесь оксида алюминия 30,0, аморфного алюмосиликата 40,0 и бентонитовой глины (монтмориллонит) 18,5.

Процесс проводят при следующих условиях: соотношение метан/фр.С2 +=1:1, скорость подачи суммы углеводородов 2 дм3/ дм3 катализатора в час; давление 15,0 МПа, температура 520oС.

Выход метана, С2-С4 - углеводородных газов, бензина (фр. 35-180oС), легкого газойля (фр. 180-350oС) и тяжелого газойля (фр. 350-500oС) составляют 31,6; 7,3; 21,3; 25,0 и 14,8% соответственно. Выход продуктов с числом углеродных атомов выше единицы составляет 136,8% в расчете на С2 + фракцию, поданную в процесс. Конверсия метана составляет 36,8 мас.%.

Пример 9. Процесс проводят по примеру 8 с тем отличием, что в процессе используют катализатор следующего химического состава, мас.%: кислотный компонент - синтетический цеолит типа Y (с силикатным модулем, равным 8) 15,0; гидрирующий компонент - смесь оксидов элементов III группы из числа La, Се, Рг и Nd (в массовом соотношении 3:2:1:0,5) 2,5 (общее содержание); носитель - смесь оксида алюминия 30,0, аморфного алюмосиликата 40,0 и бентонитовой глины 12,5.

Выход метана, С2-С4 - углеводородных газов, бензина (фр. 35-180oС), легкого газойля (фр. 180-350oС) и тяжелого газойля (фр. >350oС) составляют 28,3; 8,1; 26,9; 26,8 и 9,9% соответственно. Выход продуктов с числом углеродных атомов выше единицы составляет 143,4% в расчете на количество C2 + фракции, поданной в процесс. Конверсия метана составляет 43,4 мас.%.

Пример 10. Используют катализатор следующего химического состава, мас.%: кислотный компонент - цеолит типа морденит (с силикатным модулем, равным 10) 30,0; гидрирующий компонент - сульфид кобальта в дисперсном состоянии 4,0; дисульфид вольфрама 15,0; носитель - оксид алюминия остальное.

В процесс подают метан и вакуумный газойль в соотношении 60:40 мас.% соответственно со скоростью в сумме 1,9 кг/кг катализатора в час, давление 5,0 МПа, температура 500oС.

Выходы метана, С2-С4 - газообразных; бензина (фр. 35-180oС), легкого газойля (фр. 180-350oС) и тяжелого газойля (фр. 350- 500oС) составляют 49,2; 25,2; 18,3; 3,8 и 3,5 мас.% соответственно. Выход продуктов с числом углеродных атомов выше единицы составляет 127,0% в расчете на количество С2 + фракции, поданной в процесс. Конверсия метана составляет 18,0 мас.%. Выход С2-С4 углеводородов составляет 25,2 мас.%. Следовательно, в данном варианте реализации процесса основными продуктами превращения метана являются С2-С4 газообразные углеводороды.

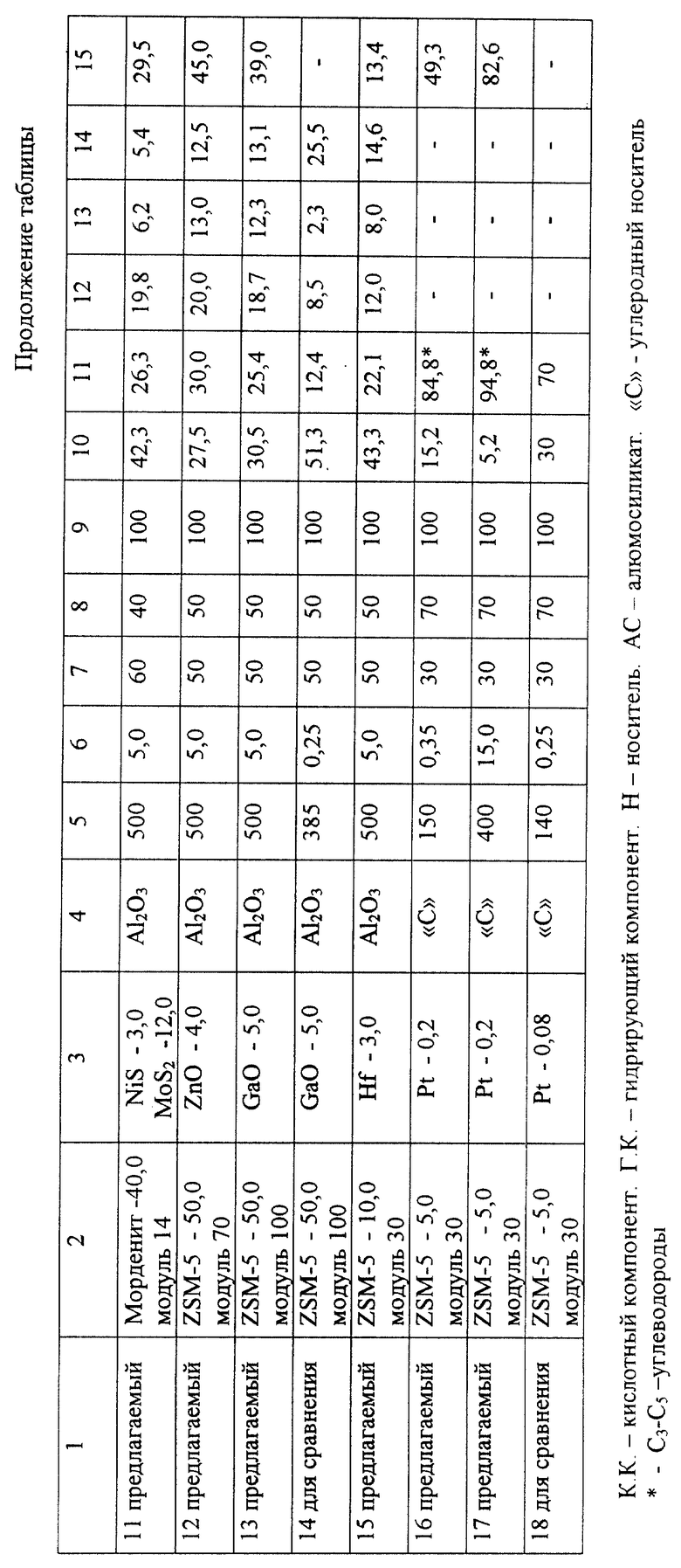

Пример 11. Процесс проводят по примеру 10 с тем отличием, что используют катализатор следующего химического состава, мас.%.: кислотный компонент - цеолит типа морденит (с силикатным модулем, равным 14) 40,0; гидрирующий компонент - сульфид никеля 3,0; дисульфид молибдена 12,0; носитель - оксид алюминия остальное.

Выходы метана, С2-С4 - газообразных; бензина (фр. 35-180oС), легкого газойля (фр. 180-350oС) и тяжелого газойля (фр. 350- 560oС) составляют 42,3; 26,3; 19,8, 6,2 и 5,4 мас.% соответственно. Выход продуктов с числом углеродных атомов выше единицы составляет 144,3 мас.%. Конверсия метана составляет 29,5 мас.%.

Пример 12. Процесс проводят по примеру 8 с тем отличием, что используют катализатор следующего химического состава, мас.%: кислотный компонент -высококремнеземистый цеолит типа ZSM-5 (с силикатным модулем, равным 70) 50,0; гидрирующий компонент - оксид цинка 4,0; носитель - оксид алюминия остальное. Давление 5,0 МПа, температура 500oС.

Выходы метана, С2-С4 - газообразных; бензина (фр. 35-180oС), легкого газойля (фр. 180-350oС) и тяжелого газойля (фр. 350- 560oС) составляют 27,5; 30,0; 20,0; 13,0 и 12,5 мас.% соответственно. Выход продуктов с числом углеродных атомов выше единицы составляет 145,0 мас.% в расчете на C3 + фракцию, поданную в процесс. Конверсия метана составляет 45,0 мас.%.

Пример 13. Процесс проводят по примеру 12 с использованием катализатора следующего химического состава, мас.%: кислотный компонент - высококремнеземистый цеолит типа ZSM-5 (с силикатным модулем, равным 100) 50,0; гидрирующий компонент - оксид галлия в дисперсном состоянии 5,0; носитель - оксид алюминия остальное.

Выходы метана, С2-С4 - газообразных углеводородов, бензина (фр. 35-180oС), легкого газойля (фр. 180-350oС) и тяжелого газойля (фр. 350-560oС) составляют 30,5; 25,4; 18,7; 12,3, 13,1 мас.% соответственно. Выход продуктов с числом углеродных атомов выше единицы составляет 139,0 в расчете на С2 + фракцию, поданную в процесс. Конверсия метана составляет 39,0 мас.%.

Пример 14. (Для сравнения) Процесс проводят по примеру 13 с тем отличием, что температуру реакции поддерживают равной 385oС, а давление 0,25 МПа.

Выходы CН4, С2-С4 - углеводородных газов; бензина (фр. 35-180oС), легкого газойля (фр. 180-350oС) и тяжелого газойля (фр. 350-560oС) составляют 51,3; 12,4; 8,5, 2,3; 25,5 мас.% соответственно. Следовательно, в данных условиях превращение метана в более высокомолекулярные углеводороды не происходит.

Пример 15. Процесс проводят по примеру 12 с использованием катализатора следующего химического состава, мас.%: кислотный компонент высококремнеземистый цеолит типа ZSM-5 (с силикатным модулем, равным 30) 10,0; гидрирующий компонент - гафний в дисперсном состоянии 3,0; носитель - оксид алюминия остальное.

Выходы СН4, С2-С4 - газообразных; бензина, легкого и тяжелого газойлей составляют 43,3; 22,1; 12,0; 8,0 и 14,6 мас.% соответственно. Выход продуктов с числом углеродных атомов выше единицы составляет 113,4 мас.% в расчете на С2 + фракцию углеводородов, поданную в процесс. Конверсия метана составляет 13,4 маc. %.

Пример 16. Иллюстрирует применение в качестве С2 + фракций углеводородов, подаваемых в метан в целях его переработки в углеводороды с большим, чем у метана молекулярным весом, легких ненасыщенных углеводородов.

В качестве катализатора используют композицию следующего химического состава, мас.%: кислотный компонент - высококремнеземистый цеолит типа ZSM-5 (с силикатным модулем, равным 30) 5,0; гидрирующий компонент - платина металлическая в дисперсном состоянии 0,2; носитель - синтетический углеродный материал с удельной поверхностью 250 м2/г остальное (В.Б.Фенелонов, Пористый углерод, Новосибирск, Институт катализа, 1995, с.301).

В качестве сырья используют легкую фракцию углеводородов следующего химического состава, мас.%: этилен 50, пропилен 30, бутены 20.

Процесс проводят при следующих условиях: легкую фракцию углеводородов подают в метан в количестве 70 мас.% к количеству СН4. Скорость подачи углеводородов в реактор 1,5 кг/кг катализатора в час; температура 150oС, давление 0,35 МПа.

Выходы метана и С3-С5 -углеводородов составляют 15,2 и 84,8% соответственно. Выход углеводородов с большим, чем у метана молекулярным весом составляет 121,0 мас.% в расчете на C3 + фракцию, поданную в процесс. Конверсия метана составляет 49,3 мас.%.

Пример 17. Процесс проводят по примеру 16 с тем отличием, что температура равна 400oС, а давление 15,0 МПа.

Выходы метана и С3-С5 -углеводородов составляют 5,2 и 94,8% соответственно. Выход углеводородов с большим, чем у метана молекулярным весом составляет 135,0 мас. % в расчете на C3 + фракцию, поданную в процесс. Конверсия метана составляет 82,6 мас.%.

Пример 18. (Для сравнения) Процесс проводят по примеру 17, но катализатор содержит гидрирующий компонент (платину в дисперсном состоянии) в количестве 0,08 мас.%. Процесс проводят при температуре 140oС и давлении 0,25 МПа.

Выходы: метан и С2-С4-углеводородные газы 30,0 и 70,0% соответственно. Следовательно, в данных условиях конверсии СН4 в более тяжелые углеводороды не происходит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ (БИФОРМИНГ-1) | 1999 |

|

RU2144056C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2002 |

|

RU2216569C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАНА (ВАРИАНТЫ) | 1997 |

|

RU2135441C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2001 |

|

RU2188225C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛЕФИНСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2001 |

|

RU2191203C1 |

| ПОРИСТЫЙ АЗОТСОДЕРЖАЩИЙ УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2147925C1 |

| КАТАЛИЗАТОР РАЗЛОЖЕНИЯ УГЛЕВОДОРОДОВ НА ВОДОРОД И УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2064831C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2001 |

|

RU2208624C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ И МАСЛЯНЫХ ФРАКЦИЙ | 2001 |

|

RU2191205C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛЕФИНСОДЕРЖАЩЕГО СЫРЬЯ | 2001 |

|

RU2191204C1 |

Использование: нефтехимия. Сущность: переработку метана с получением углеводородов с числом углеродных атомов больше единицы (С2 +) проводят путем добавления в метан углеводородного сырья с числом углеродных атомов больше единицы в количестве не менее 5% от общего количества подаваемого в систему реакторов углеводородного сырья и процесс проводят на катализаторе, содержащем, мас.%: кислотный компонент не менее 3,0; гидрирующий компонент не менее 0,1; носитель остальное. В качестве кислотного компонента используют аморфный алюмосиликат, синтетический кремнийалюмофосфат (SAPO) или цеолит. Гидрирующим компонентом могут быть: металл VIII гр., сплавы металлов VIII и VIA гр. , оксид(ы) металлов II-IV гр. или сульфиды металлов VI и VIII гр. В качестве носителя катализатор содержит оксид алюминия, алюмосиликатную глину или их смесь, мезопористый углеродный материал. В качестве С2 +-компонента в метан добавляют ненасыщенные углеводороды С2-С4 или широкий спектр углеводородных фракций, выкипающих вплоть до 560oС. Технический результат: упрощение технологии процесса. 20 з.п.ф-лы, 1 табл.

Кислотный компонент - Не менее 3,0

Гидрирующий компонент - Не менее 0,1

Носитель - Остальное

2. Способ по п.1, отличающийся тем, что процесс проводят при температуре не менее 150oС и давлении 0,2 МПа.

где х+у+z=1-0,2, х=0÷0,1 и у≈z.

| СПОСОБ ПЕРЕРАБОТКИ МЕТАНА (ВАРИАНТЫ) | 1997 |

|

RU2135441C1 |

| US 4658077 А, 14.04.1987 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ФОЛЬГИ | 1999 |

|

RU2167766C2 |

| US 5026944 А, 25.06.1991 | |||

| US 4554395 А, 19.11.1985 | |||

| US 3806447 А, 23.04.1974. | |||

Авторы

Даты

2002-08-10—Публикация

2001-03-22—Подача