Изобретение относится к области нефтепереработки, а именно к переработке тяжелых нефтяных остатков в топливные дистилляты путем термического крекинга, и может быть использовано для получения из них бензиновой и дизельной фракций.

Одной из основных проблем переработки остаточных нефтяных фракции является высокое содержание в них смолисто - асфальтеновых веществ и гетероатомных соединений, наличие которых осложняет переработку гудронов. В настоящее время в промышленности основным процессом переработки тяжелых нефтяных остатков является гидрокрекинг. Этот процесс достаточно эффективен, однако для переработки углеводородного сырья со значительным содержанием высокомолекулярных соединений и гетероатомов требует значительных затрат, т.к. требует дорогостоящего оборудования, необходимости использования значительных количеств водорода или водородсодержащего газа для создания и поддержания давления в реакционной среде до 15-20 МПа. Каталитический крекинг значительно дешевле и проще гидрокрекинга. Однако каталитическая переработка тяжелых нефтяных остатков осложняется конденсацией высокомолекулярных компонентов с образованием коксоподобного продукта, который блокирует поры и активные центры катализатора и, как следствие, приводит быстрой дезактивации дорогих каталитических систем.

Известны способы переработки гудрона в смеси со сланцевым маслом методом их термокрекинга с получением целевых продуктов. При этом выход светлых фракций составляет от 35 до 52 мас.% (пат. 2261265, №2384604). Недостатком способов является использование водорода и высокое давление в реакторе.

Известен способ каталитического крекинга гудрона с различными каталитическими (кизельгур, алюмосиликат, природный цеолит, бентонитовая глина и оксид алюминия) от 5 до 14 мас.% и донорноводородными добавками от 5 до 15 мас.%. Выход фракций, выкипающих до 360°С достигает 60 мас.% (пат. 2398812 РФ, МПК C10G 47/02). Недостатком данного способа является необходимость использования большого количества каталитической (до 14 мас.%) и донорноводородной добавки (до 15 мас.%).

Описан способ каталитического крекинга тяжелых остатков в присутствии природных цеолитов (5%), сланцев (от 3 до 12%) и их смесей - от 4 до 10 мас.% на исходное сырье (Горлов Е.Г., Котов А.С., Горлова Е.Е., Термокаталитическая переработка нефтяных остатков в присутствии цеолитов и горючих сланцев - Химия твердого топлива, 2009 г., №1, С. 31-38). Недостатком данного способа является высокое содержание добавки, отсутствие возможности регенерации катализатора и высокие выходы побочных продуктов.

Существует способ термокаталитической переработки тяжелого и остаточного углеводородного сырья с катализаторами, синтезированными на основе цеолита HZSM-5, бентонитовой глины и карбоната кальция (до 18-22 мас.% от массы катализатора). Карбонат кальция необходим для придания гранулам катализатора пористости за счет выделения углекислого газа при взаимодействии с бентонитовой глиной и цеолитом HZSM-5, создавая в гранулах катализатора устойчивую структурированную систему взаимосвязанных пор, а также для упрочнения гранул катализатора за счет образования соединений кальция (пат. 2632467 РФ, МПК В01J 29/42, B01J 23/10). Недостатками данного способа являются: использование больших количеств катализатора (до 10 мас.%), значительное газо- и коксообразование.

Известен способ переработки кислых гудронов, включающий их очистку от серной кислоты и термический крекинг в присутствии аммиака при соотношении гудрон: аммиак, равном 1: (0,05-0,1) по массе, и 400-550°С (патент №2179571). Недостатком такого способа переработки гудронов является невысокий выход фракций с НК 200-360.

Описан способ переработки тяжелого углеводородного сырья с применением различных добавок ди-трет-бутилпероксида, пероксида бензоила, стирола. Количество добавки составляло от 1 до 5 мас.% на сырье, при температуре 450°С, продолжительность термообработки составляла 60 минут (Кривцов Е.Б., Головко А.К. Влияние радикалобразующих добавок на состав продуктов инициированного крекинга битума месторождения Баян-Эрхет // Химия в интересах устойчивого развития. - 2019. - Т. 27.- №. 1. - С. 31-37). Недостатком данного способа является высокий выход продуктов уплотнения (кокса) и низкое содержание фракции Н.К.-360.

Наиболее близким по технической сущности и достигаемому техническому результату является способ переработки гудрона в присутствии добавки стирола (1-9 мас.%), при температуре 450°С и продолжительности 120 минут (Кривцов Е.Б., Гончаров А.В. Влияние добавок стирола на кинетику крекинга высокосернистого гудрона // Нефтехимия. - 2020. - Т. 60. - №3. - С. 394-400). Недостатком данного способа является высокое содержание добавки, а также невысокий выход дистиллятных фракций.

Задачей изобретения является углубление процесса переработки гудронов с получением дополнительных значительных количеств дистиллятных фракций и низким выходом продуктов уплотнения.

Техническим результатом изобретения будет увеличение выхода бензиновой (НК-200°С) и дизельной (200-360°С) фракций до 55-65 мас.%.

Технический результат достигается проведением термического крекинга гудрона в автоклавах в среде воздуха в присутствии дидодеканоил пероксида. Количество добавки изменяется от 0,1 до 2,5 мас.% на сырье. Условия крекинга: температура 450-500°С, продолжительность 15-120 мин. Низкая себестоимость и малые количества применяемой добавки дают возможность активного использования данного способа для безводородной переработки тяжелых нефтяных остатков.

ПРИМЕРЫ КОНКРЕТНОГО ВЫПОЛНЕНИЯ.

Эксперименты проводились в автоклавах объемом 12 см3 в среде воздуха, загрузка сырья составляла 7 граммов во всех экспериментах. В качестве сырья был взят гудрон Новокуйбышевского НПЗ с содержанием фракций выкипающих фракций до 360°С - 1,4 мас.%. В качестве добавки использовали дидодеканоил пероксид (CAS 105-74-8). Фракционный состав жидких продуктов крекинга определяют методом газо-жидкостной хроматографии на хроматографе «Кристалл-2000М» с пламенно-ионизационным детектором. Содержание бензиновой и дизельной фракции определяют на основании времен удерживания н-алканов (ундекана и генэйкозана).

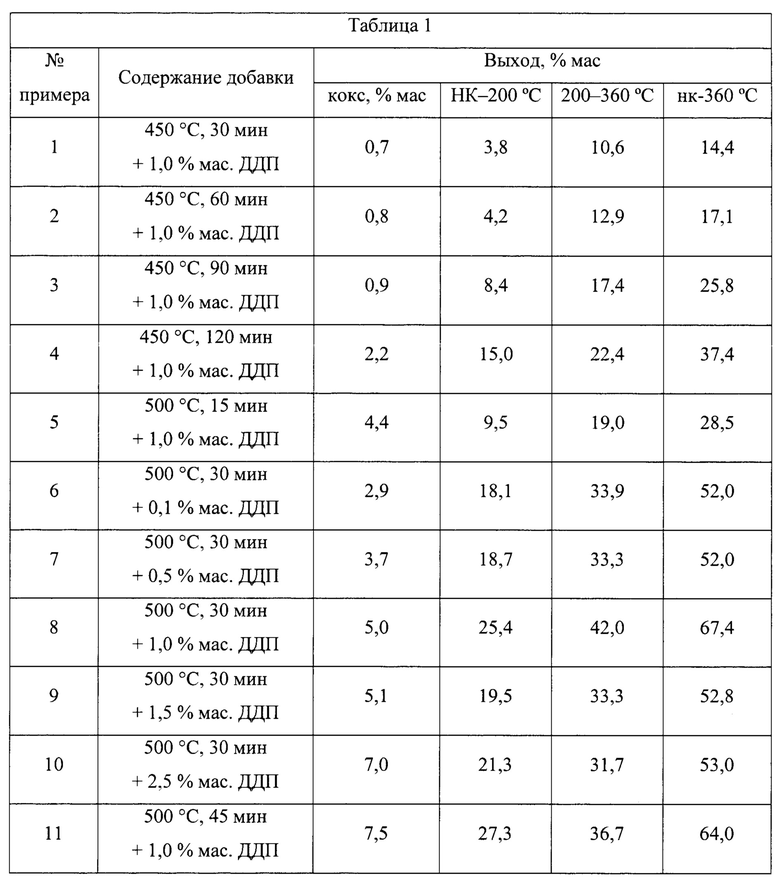

Пример 1. Исходный гудрон подвергают термической обработке в присутствии 1,0 мас.% дидодеканоил пероксида. Процесс проводят в автоклаве при температуре 450°С в среде воздуха в течение 30 минут. Показатели процесса приведены в таблице 1.

Пример 2. К исходному гудрону добавляют 1,0 мас.% дидодеканоил пероксида. Процесс проводят в автоклаве при температуре 450°С в среде воздуха в течение 60 минут. Показатели процесса приведены в таблице 1.

Пример 3. К исходному гудрону добавляют 1,0 мас.% дидодеканоил пероксида. Процесс проводят в автоклаве при температуре 450°С в среде воздуха в течение 90 минут. Показатели процесса приведены в таблице 1.

Пример 4. К исходному гудрону добавляют 1,0 мас.% дидодеканоил пероксида. Процесс проводят в автоклаве при температуре 450°С в среде воздуха в течение 120 минут. Показатели процесса приведены в таблице 1.

Пример 5. К исходному гудрону добавляют 1,0 мас.% дидодеканоил пероксида. Процесс проводят в автоклаве при температуре 500°С в среде воздуха в течение 15 минут. Показатели процесса приведены в таблице 1.

Пример 6. К исходному гудрону добавляют 0,1 мас.% дидодеканоил пероксида. Процесс проводят в автоклаве при температуре 500°С в среде воздуха в течение 30 минут. Показатели процесса приведены в таблице 1.

Пример 7. К исходному гудрону добавляют 0,5 мас.% дидодеканоил пероксида. Процесс проводят в автоклаве при температуре 500°С в среде воздуха в течение 30 минут. Показатели процесса приведены в таблице 1.

Пример 8. К исходному гудрону добавляют 1,0 мас.% дидодеканоил пероксида. Процесс проводят в автоклаве при температуре 500°С в среде воздуха в течение 30 минут. Показатели процесса приведены в таблице 1.

Пример 9. К исходному гудрону добавляют 1,5 мас.% дидодеканоил пероксида. Процесс проводят в автоклаве при температуре 500°С в среде воздуха в течение 30 минут. Показатели процесса приведены в таблице 1.

Пример 10. К исходному гудрону добавляют 2,5 мас.% дидодеканоил пероксида. Процесс проводят в автоклаве при температуре 500°С в среде воздуха в течение 30 минут. Показатели процесса приведены в таблице 1.

Пример 11. К исходному гудрону добавляют 1,0 мас.% дидодеканоил пероксида. Процесс проводят в автоклаве при температуре 500°С в среде воздуха в течение 45 минут. Показатели процесса приведены в таблице 1.

Таким образом, предлагаемое решение позволяет получить дополнительные количества дистиллятных фракций (Н.К.-360) - до 55-65 мас.% за счет глубокой деструкции высокомолекулярных компонентов (смол и асфальтенов) гудрона в присутствии дидодеканоил пероксида, а также существенно снизить потери сырья обусловленные коксообразованием, вследствие замедления реакций конденсации смол и асфальтенов в твердые продукты крекинга.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ конверсии гудронов | 2018 |

|

RU2664548C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНЫХ БИТУМОВ | 2015 |

|

RU2600448C1 |

| Способ переработки тяжелых нефтей | 2022 |

|

RU2788554C1 |

| Способ переработки тяжелой нефти в присутствии in situ катализатора | 2021 |

|

RU2773141C1 |

| Способ переработки тяжелой нефти в присутствии биметаллических in situ катализаторов | 2023 |

|

RU2819895C1 |

| Способ утилизации пластиковых отходов при совместном крекинге с мазутом | 2023 |

|

RU2823587C1 |

| Способ переработки тяжелой нефти в присутствии железосодержащих in situ катализаторов | 2023 |

|

RU2828568C1 |

| Способ конверсии природного битума | 2019 |

|

RU2692756C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2006 |

|

RU2305698C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2004 |

|

RU2255958C1 |

Изобретение относится к нефтепереработке. Описан способ переработки гудронов методом термокрекинга в присутствии добавки, в качестве которой используют дидодеканоил пероксид, взятый в количестве 0,1-2,5 мaс.% на сырье, процесс проводят при температурах 450-500°С в автоклаве в течение 15-120 мин. Технический результат - увеличение выхода бензиновой (НК-200°С) и дизельной (200-360°С) фракций до 55-65 мac.%. 1 табл., 11 пр.

Способ переработки гудронов методом термокрекинга в присутствии добавки, отличающийся тем, что в качестве добавки используют дидодеканоил пероксид, взятый в количестве 0,1-2,5 мaс.% на сырье, процесс проводят при температурах 450-500°С в автоклаве в течение 15-120 мин.

| Кривцов Е.Б., Гончаров А.В | |||

| Влияние добавок стирола на кинетику крекинга высокосернистого гудрона | |||

| Нефтехимия, С | |||

| Способ передачи радиотелеграфных сигналов | 1922 |

|

SU394A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| WO 2012135054 A1, 04.10.2012 | |||

| Способ конверсии гудронов | 2018 |

|

RU2664548C1 |

| Хлопкоуборочная машина | 1931 |

|

SU25338A1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И ГУМИТОВ | 2004 |

|

RU2285716C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2003 |

|

RU2237700C1 |

| CA 2934883 C, 01.09.2020 | |||

| EP 430598 A3, 22.04.1992. | |||

Авторы

Даты

2022-06-01—Публикация

2021-07-26—Подача