ОБЪЕКТ ИЗОБРЕТЕНИЯ

Объектом изобретения является способ обработки или полировки металлических поверхностей, отличающийся тем, что выброс электрически активных твердых частиц на деталь, подлежащую полировке, производится с электрода, подключенного к электрическому источнику питания. Данный способ обеспечивает возможность сухой полировки металлических поверхностей без необходимости помещения поверхности, подлежащей обработке, в емкость, что позволяет обрабатывать поверхности, которые ввиду их характеристик размера, расположения и т.д., ранее не могли быть обработаны, например, крупногабаритные элементы, неподвижные элементы и т.п. Данный способ обладает преимуществами и характеристиками, которые демонстрируют значительную новизну по сравнению с текущим уровнем техники.

Объектом изобретения также являются устройства, используемые для обработки металлических поверхностей посредством выброса электрически активных твердых частиц с электрода электрического источника питания на поверхность металла, подлежащую обработке. Эти устройства обеспечивают возможность обработки металлических поверхностей с заданного расстояния без необходимости помещения поверхности внутри емкости. Это обеспечивает возможность обработки поверхностей крупногабаритных элементов, неподвижных элементов, и т.п. Эти устройства могут быть предназначены для обработки крупногабаритных элементов посредством роботизированных манипуляторов, для использования в камерах, для использования в составе производственных линий, для использования в передвижном или автономном оборудовании. Эти устройства обладают преимуществами и представляют собой значительный прогресс по сравнению с текущим уровнем техники, который подробно описан ниже.

ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Областью применения данного изобретения является промышленный сектор, связанный с обработкой металлических поверхностей. А именно, промышленный сектор, связанный с полировкой металлических поверхностей, с применениями в таких областях, как, например, аэронавтика, строительство, автоматизация, медицина, лазерное спекание, помимо многих других областей применения.

УРОВЕНЬ ТЕХНИКИ

В настоящее время на рынке представлены системы полировки посредством выброса абразивных частиц на поверхность, подлежащую обработке. Частицы с силой приводят в движение в направлении поверхности, обеспечивая эффект полировки, пропорциональный силе удара. Системы полировки путем выброса абразивных частиц имеют ряд недостатков. Системы полировки путем выброса абразивных частиц вызывают недостаточную однородность поверхности, на которую их наносят, поскольку абразивное воздействие связано с давлением между частицами и поверхностью. Детали, имеющие большую поверхность воздействия, подвергаются большему абразивному действию, что приводит к потере четкости вершин и краев. Это ограничивает их применение в случаях, когда требуется точность или сохранение острого края. Кроме того, системы полировки путем выброса абразивных частиц вызывают вкрапление тех же абразивных частиц в металлическую поверхность, снижая свойства поверхности в отношении долговечности, химической стойкости и сцепления. Также следует отметить, что возникают риски для здоровья дыхательных путей, от использования этих систем полировки посредством выброса абразивных частиц, в которых используются абразивные частицы, как из-за абразивных частиц, так и из-за пыли и взвешенных микрочастиц, образующихся во время процесса.

С другой стороны, существуют системы сухой электрополировки, раскрытые в ES 2604830 (A1) как «способ выравнивания и полировки металла путем переноса ионов посредством свободных твердых тел». Этот способ основан на погружение и полирование детали, подлежащей обработке, в среде, состоящей из твердых частиц, способных осуществлять ионный перенос, при приложении потенциала между деталью и противоэлектродом электрического. Данная система сухой электрополировки позволяет получать поверхности с низкой шероховатостью и зеркальной отделкой. Кроме того, эта система существенно не изменяет вершины или угловые края объекта, подлежащего полировке. Системы сухой электрополировки имеют ряд недостатков, среди которых следует отметить тот факт, что они непригодны для работы с деталями большого размера, например крылом самолета, и тот факт, что их невозможно применять для обработки неподвижных элементов, таких как, например, строительные элементы, в числе прочих.

Способ сухой полировки металлических поверхностей путем выброса электрически активных частиц, являющийся объектом настоящего изобретения, представляет собой значительный прогресс, поскольку он позволяет объединить зеркальную отделку системы сухой электрополировки с преимуществами полировки посредством выброса абразивных частиц, расширяя область применения первой системы и уменьшая недостатки последней. Однако для достижения этой цели необходимо неочевидным образом преодолеть несколько существующих препятствий, таких как природа используемых твердых частиц, их уплотнение или тип электрического тока.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Способ и устройство сухой полировки металлических поверхностей посредством выброса электрически активных частиц обладают рядом определяющих преимуществ и характеристик, которые подробно описаны ниже.

Выражение «электрически активные твердые частицы» относится в данном тексте к частицам, которые могут быть электрически заряжены, которые могут проводить электричество или одновременно обладать обеими характеристиками в определенной степени.

Выражение «выброс частиц» понимается в данном документе в широком смысле любого способа или системы, с помощью которых частицы достигают обрабатываемой поверхности, независимо от того, является ли движущая сила гравитацией, потоком жидкости, сжатым газом, электростатическими силами или центробежной силой, в числе прочих.

Выражение «электрический источник питания» в данном документе означает любой элемент, способный подавать электрическую энергию к электрически активным твердым частицам. Электрический источник питания обеспечивает электрическую энергию твердым частицам. Электрический ток, подаваемый электрическим источником питания, может быть переменным, постоянным или импульсным током. Предпочтительно, электрический источник питания включает в себя систему, которая обеспечивает возможность управления приложенным напряжением и интенсивностью.

Основными этапами, которые определяют объект способа и устройства по изобретению, являются:

- Контакт электрода электрического источника питания с электрически активными твердыми частицами;

- Выброс электрически активных твердых частиц устройства на металлическую поверхность.

Контакт электрически активных твердых частиц с металлической поверхностью.

Минимальными элементами, определяющими объект устройства изобретения, являются:

- Набор электрически активных твердых частиц;

- Электрический источник питания с электродом, который передает электрический заряд электрически активным твердым частицам;

- Средство для выброса электрически активных твердых частиц на металлическую поверхность, подлежащую обработке;

- Насадка, через которую электрически активные твердые частицы выходят из устройства.

Взаимодействия, которые существуют между этими минимальными элементами, заключаются в следующем.

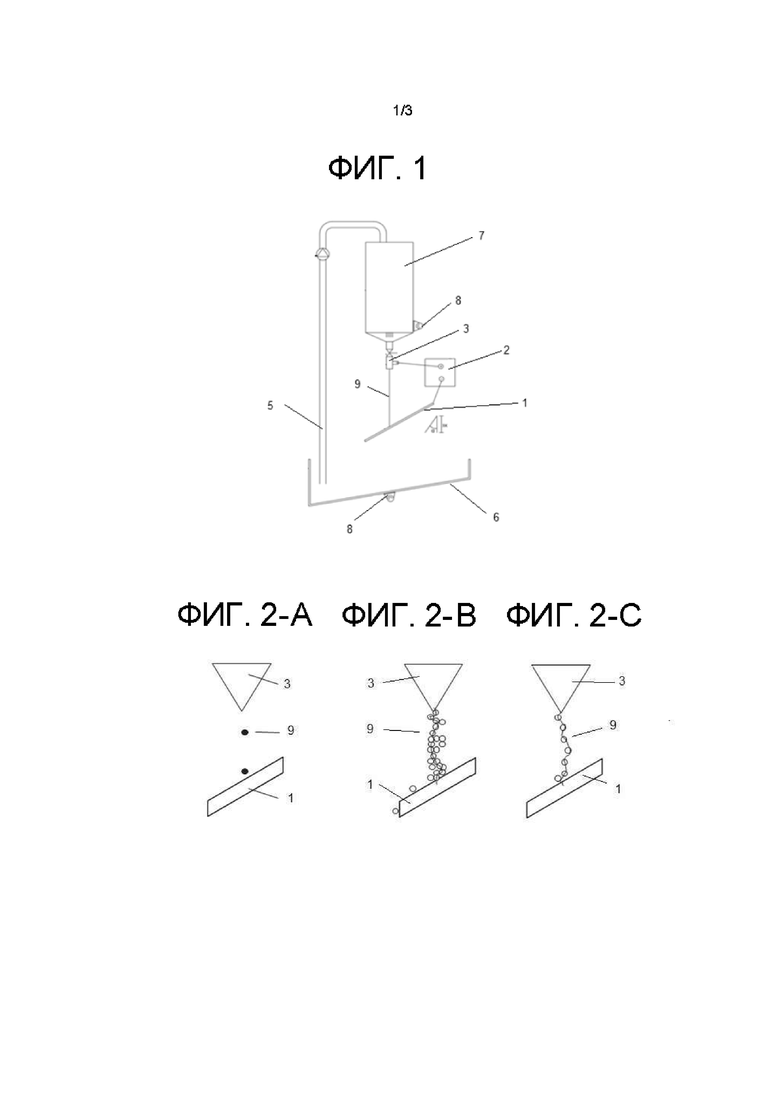

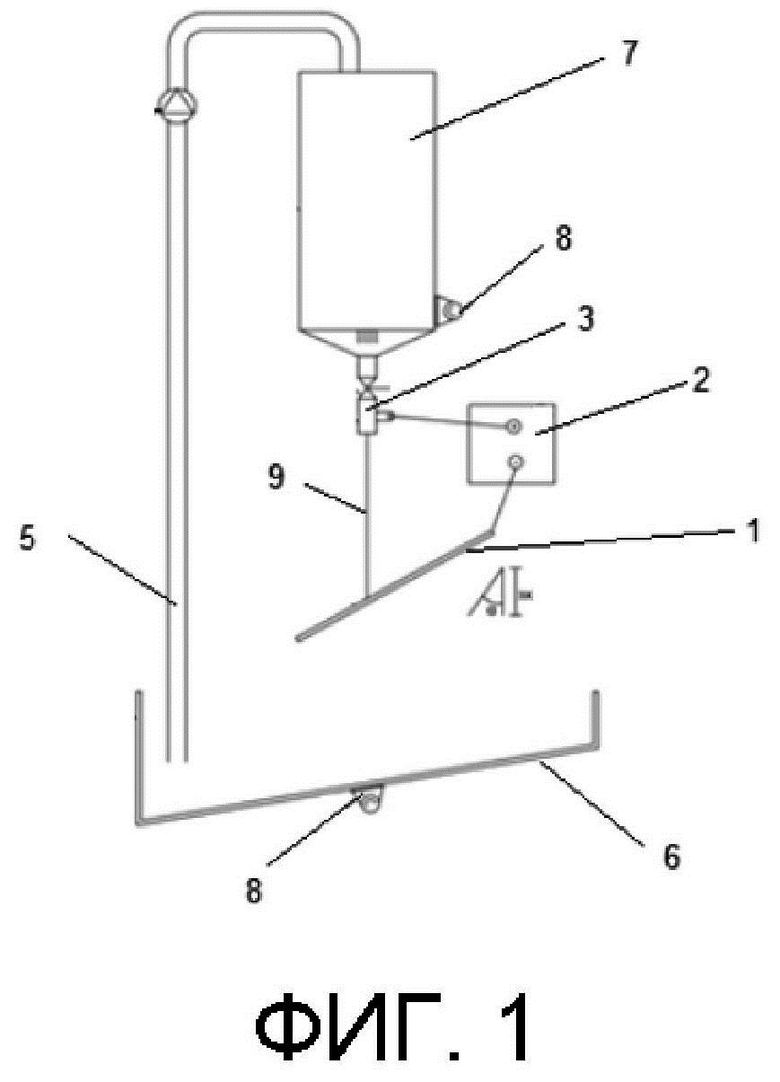

Электрически активные частицы входят в контакт с электродом электрического источника питания, и он затем передает им электрический заряд. От электрода частицы движутся в направлении металлической поверхности, подлежащей обработке, где они входят с ней в контакт и передают часть электрической энергии. Этот контакт вызывает окислительно-восстановительный процесс на поверхности металла, создавая эффект полировки. На фиг. 1 в качестве примера показан чертеж прототипа.

Благодаря электрической природе процесса поверхность, подлежащая обработке, должна быть проводящей, предпочтительно металлической. Это включает поверхности из непроводящих материалов, например пластика, подвергнутые процессу металлизации.

Передача электрического заряда от электрода к поверхности, подлежащей обработке, посредством потока частиц, как нам известно, до настоящего времени не описана в литературе. Были осмыслены три возможных механизма передачи электрического заряда, при этом эти и множество промежуточных или производных ситуаций возникают из них одновременно:

1) за счет суммарного заряда частиц,

2) за счет электрической проводимости посредством контакта, и

3) за счет электрической проводимости посредством вольтовой дуги или ионизированного газа.

Схематическое представление этих механизмов можно видеть на фиг. 2.

В зависимости от управляемых параметров системы, механизм может быть распространен и на другие системы. В основном, эти параметры относятся к электричеству, типу частиц, типу выброса и окружающей среде.

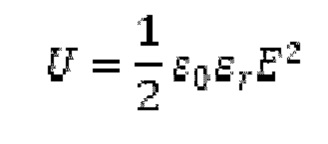

Механизм передачи электрического заряда частицами с суммарным зарядом усиливается в условиях низкого уплотнения. В идеальном случае частицы изолированы друг от друга, то есть не имеют прямого контакта между собой. Плотность U энергии, которую могут нести частицы, может быть рассчитана исходя из диэлектрической постоянной εr частиц и приложенного электрического поля Е.

Например, экспериментально было доказано, что микропористые гелевые частицы сульфированного полистирола-дивинилбензола, содержащие серную кислоту на уровне 4%, имеющие диаметр 600 мкм, дают εr=1,10⋅108 (измерено при 100 Гц), что для электрического поля, приложенного к 30 кВ, подразумевает плотность накопленной энергии составляющую 437 кДж м-1. Те же самые частицы, при выбросе на металлическую поверхность, производят электрический разряд, который выполняет работу на поверхности. Например, когда они выбрасываются на поверхность 316 из нержавеющей стали, они вызывают заметное прохождение тока и изменение видимой поверхности.

Этому механизму способствуют частицы с высокой диэлектрической постоянной и приложенные напряжения, которые обеспечивают более высокую плотность накопленной электрической энергии и высокое разделение частиц, предотвращающие разряд между ними.

Механизм передачи электрического заряда за счет электрической проводимости посредством контакта предпочтителен в условиях, когда установлен непрерывный контакт частиц от электрического источника питания к поверхности, подлежащей обработке. В этом случае электрический ток напрямую проходит через частицы, поэтому данному механизму способствуют частицы, обладающие высокой электрической проводимостью и высокой плотностью потока. Данный механизм обеспечивает сравнительно высокие силы тока, что позволяет обрабатывать деталь с более высокой скоростью.

Механизм передачи электрического заряда посредством разрядов и вольтовых дуг подразумевает передачу электрического заряда от электрического источника питания к детали через частицы и среду между частицами. Это означает, что передача электрического заряда происходит, по меньшей мере частично, посредством ионизированного газа. Существует целый ряд возможностей, которые включают в себя разряды лавинного типа и разряды коронного типа.

Хотя эти разряды могут возникать в связи между электрод-частица и частица-поверхность, в основном они возникают между частицами. Это означает, что среда между частицами и расстояние между частицами являются параметрами, оказывающими большое влияние на запуск этого механизма.

Для каждого типа и размера частиц существует диапазон расстояний между частицами, при которых срабатывает этот механизм. Увеличение проводимости пространства между частицами увеличивает диапазон рабочих расстояний и обеспечивает больший рабочий диапазон. В предпочтительном варианте осуществления добавлен элемент, который способствует проводимости между частицами посредством вольтовых дуг. Эти элементы могут быть твердыми, жидкими, ионами и т.д., а также использовать электромагнитное излучение.

В случае жидких элементов, способствующих проводимости между частицами посредством вольтовых дуг, выделяются те, которые обладают способностью генерировать микрокапли или аэрозоли, увеличивая проводимость среды между частицами. Также существуют твердые элементы, которые способствуют проводимости между частицами посредством вольтовых дуг, которые благодаря электрической передаче генерируют в суспензии микро- или наночастицы, такие как, например, производные углерода, углерод волоконного типа, графит или тонкоизмельченный углерод. Благодаря прохождению электричества эти соединения углерода повышают свою температуру и выделяют летучие элементы или элементы во взвешенном состоянии, которые способствуют передаче электроэнергии. Для создания электрических мостов также можно добавлять элементы, которые способствуют проводимости между частицами посредством вольтовых дуг, обладающие способностью удерживать электролитическую жидкость, такую как, например, материал гелевого типа, некоторые размеры которых значительно превышают средний диаметр частиц, таких как, например, стержни или цилиндры.

Генерирование ионов в пространстве между частицами значительно увеличивает проводимость между частицами посредством вольтовых дуг. Можно генерировать ионы посредством ионизируемых или летучих веществ, таких как, например, йод, или посредством использования электромагнитного излучения, как ионизирующего, так и неионизирующего. Эти различные элементы, которые увеличивают проводимость пространства между частицами, могут использоваться в сочетании друг с другом. Их можно использовать в смеси с электрически активными частицами, добавлять в другой точке для улучшения состояния среды, либо они могут быть включены в состав электрически активных частиц. Предпочтительно частицы могут удерживать большее количество жидкости, в этом случае вибрации и трения в процессе создают микрокапли и аэрозоли между частицами, которые изменяют проводимость системы. Также можно использовать ультразвук для создания микрокапель или распыляющих систем. Использование электромагнитного излучения может увеличить проводимость среды. Использование ионизирующего электромагнитного излучения, то есть ультрафиолетового, рентгеновского и гамма излучения, непосредственно генерирует ионы в среде, что увеличивает проводимость совокупности частиц и газа между собой. Также можно использовать электромагнитное неионизирующее излучение для увеличения проводимости. Например, посредством использования микроволнового излучения можно генерировать плазму из частиц, что увеличивает проводимость среды.

Электрические разряды происходят легче при переменном токе, чем при постоянном. Например, в эксперименте наблюдаются видимые вольтовые дуги при использовании постоянного тока от 25 кВ и выше. В аналогичных условиях при использовании переменного тока частотой 50 Гц вольтовые дуги наблюдаются при напряжении на порядок ниже 2 кВ.

Для поддержания стабильного прохождения тока с дугами корончатого типа, можно увеличить частоту переменного тока даже на несколько порядков, работать при напряжениях порядка киловольт, а также снизить давление среды.

Электрический источник питания обеспечивает твердым частицам электрическую энергию. Электрический ток, подаваемый электрическим источником питания, может быть переменным, постоянным или импульсным током. Электрический источник питания предпочтительно включает в себя систему, позволяющую управлять приложенным напряжением и интенсивностью. Постоянный ток представляет собой ток, который производит наиболее быстрые эффекты на поверхности, поэтому в системах частицы/поверхность, которые не накапливают остатки во время процесса, он является предпочтительным вариантом. Если система с постоянным током производит поверхностные накопления, можно улучшить результаты, используя ток, который поддерживает изменение полярности. Наиболее доступным способом получения тока с изменением полярности является использование переменного тока. Он может быть непосредственно использован или выпрямлен посредством диодов или других электроактивных элементов. Предпочтительной альтернативой является использование электрического источника питания импульсного тока, который обеспечивает возможность управления параметрами подаваемых импульсов, такими как, например, положительные или отрицательные напряжения, длительность положительных или отрицательных импульсов, продолжительность пауз и т.д.

Электрические параметры, применяемые электрическим источником питания, определяют воздействие частиц на поверхность. Разница потенциалов, приложенных для создания полирующего эффекта, находится в большом диапазоне от 1 В до 50 кВ, и это является признаком, определяющим механизм электрической передачи. Ток, подаваемый на электрод, может быть постоянным, переменным или импульсным током. Например, источник постоянного тока напряжением 30 кВ с импульсным выбросом и без гравитационного уплотнения частиц, на расстоянии 18 см между электродом и поверхностью, подлежащей обработке, создает на металлической поверхности полирующий эффект. Также, например, источник постоянного тока напряжением 30 В с непрерывным гравитационным выбросом частиц и уплотнением, на расстоянии 2 см между электродом и поверхностью, подлежащей обработке, создает на металлической поверхности полирующий эффект. Так, например, источник переменного тока частотой 50 Гц, до 2 кВ, с импульсным выбросом и без гравитационного уплотнения частиц, приводимых в движение воздухом под давлением 5 бар, на расстоянии 18 см между электродом и поверхностью, подлежащей обработке, производит видимые электрические дуги и полирующие эффекты на металлической поверхности. В качественном отношении в каждом из этих примеров можно определить более высокую долю в отношении каждого из механизмов передачи электрического заряда, объясненных ранее.

Электрод представляет собой проводящий элемент, электрически соединенный с электрическим источником питания, с которым частицы входят в контакт до выходящего выброса в направлении поверхности, подлежащей обработке. Форма существующего электрода зависит от области применения или поверхности, подлежащей обработке. В целом, желательно максимально увеличить площадь контакта частиц с электродом в моменты, предшествующие их выбросу. Например, трубка, по которой циркулируют частицы, соединена с выходным металлическим электродом, например, из меди, в форме выпрямляющего цилиндра. Так, например, чтобы также обрабатывать относительно плоские пластины или поверхности, выходной электрод может представлять собой систему нанесения частиц типа «завеса», что означает прямолинейный выходной канал. В предпочтительном варианте электрод состоит из насадки.

Электрически активные твердые частицы могут передавать электрический заряд от электрического источника питания на металлическую поверхность, подлежащую обработке.

Твердые частицы предпочтительно могут удерживать жидкость. Эта удерживаемая жидкость может частично растворять ржавчину и соли, образующиеся при прохождении электрического тока, что повышает чистоту поверхности. Электрически активные твердые частицы предпочтительно, изготовлены из полимерного геля, поскольку он обеспечивает компромисс между физической целостностью и способностью удерживать жидкость в своей структуре. Электрически активные частицы предпочтительно представляют собой сульфированный полистирол-дивинилбензольный гель, поскольку они способствуют процессу из-за их способности обратимо удерживать растворенные ионы металлов. Жидкость, удерживаемая в электрически активных частицах, предпочтительно представляет собой водный раствор кислоты, поскольку большая часть ржавчины, гидроксида и солей металлов лучше растворима в кислотной среде. Водный раствор кислоты предпочтительно включает одну или более сильных кислот (р/Ka<2). Благодаря их большей диссоциации они увеличивают электропередачу, одновременно улучшая растворимость ржавчины, гидроксидов и солей металлов, что приводит к наилучшей чистоте поверхности.

Процесс передачи электрического заряда может вызывать окислительно-восстановительную реакцию на металлической поверхности, которая может привести к образованию металлической ржавчины на поверхности. Для хорошей отделки поверхности необходимо управляемое удаление образовавшейся ржавчины. Такая поверхностная ржавчина может быть удалена, например, посредством абразивного воздействия или растворяющего воздействия.

Удаление металлической ржавчины с поверхности посредством абразивного воздействия может происходить за счет воздействия тех же электрически активных частиц, которые действуют как абразивные частицы. Ржавчина также может быть удалена воздействием не электрически активных абразивных частиц. Воздействие абразивных частиц может осуществляться одновременно (абразивные частицы и неабразивные частицы выпускаются одновременно) или поочередно с воздействием электрически активных частиц. При такой конфигурации речь шла бы о новом процессе сухой электрополировки в сочетании с абразивным процессом пескоструйного типа.

Альтернативно или дополнительно, удаление поверхностной ржавчины может быть осуществлено посредством растворяющего воздействия. Растворяющее воздействие может выполняться свободной от частиц жидкостью или жидкостью, удерживаемой в частицах. Растворяющее воздействие предпочтительно выполняется жидкостью, удерживаемой в электрически активных частицах, для обеспечения растворения ржавчины на той же стадии, когда она образуется.

Выброс частиц на поверхность металла требует импульсной силы. В простейшем варианте таким импульсом является сила тяжести.

Этот импульс предпочтительно обеспечивается управляемым элементом. Таким управляемым элементом предпочтительно является импульс от сжатого газа. Использование сжатого газа обеспечивает возможность управления скоростью и давлением при контакте частиц с поверхностью, а также осуществлять управление потоком частиц и уплотнением.

В альтернативном варианте осуществления частицы выбрасываются на металлическую поверхность посредством импульса турбины, которая приводит в движение частицы посредством центробежной силы.

В альтернативном варианте осуществления частицы выбрасываются на металлическую поверхность прерывистым способом посредством импульса кривошипно-шатунной системы. Это обеспечивает возможность выброса частиц прерывистым способом с помощью легко настраиваемой системы, как скорости, так и объема каждого выброса.

В альтернативном варианте осуществления частицы наносятся на металлическую поверхность непрерывно посредством импульса винтового транспортера. Это обеспечивает возможность создания непрерывного и компактного потока частиц, способствующего механизму передачи электрического тока при контакте.

Выходящий поток частиц через насадку можно регулировать с помощью клапанов и таймеров, чтобы сделать его непрерывным или импульсным.

Способ выброса частиц на поверхность может быть приспособлен к потребностям детали, подлежащей обработке. Например, если необходимо обработать плоскую поверхность в рамках производственной цепочки, можно использовать насадку, которая обеспечивает возможность выброса на поверхность частиц в виде завесы, что позволяет покрыть всю ширину поверхности детали, которая перемещается под завесой.

В альтернативном варианте осуществления выброс может осуществляться с использованием наносящей шлангообразной насадки, через которую должны выходить приводимые в движение частицы. Такие шланги для нанесения могут быть конфигурируемыми, например, в зависимости от направления или размера выходящей насадки. Такие шланги могут перемещаться автоматизированным способом, например, внутри камеры выброса, либо их можно использовать вручную на поверхности, подлежащей обработке. В случае, если выброс частиц происходит посредством сжатого газа, эти шланги на своем конечном участке могут включать в себя элемент рассеивания воздуха в точке подачи частиц для уплотнения частиц и поддержания высокой проводимости.

Поток частиц, выходящий через насадку, можно регулировать с помощью клапанов и таймеров, чтобы сделать его непрерывным или импульсным.

Способ выброса частиц на поверхность может быть адаптирован к требованиям, предъявляемым к детали, подлежащей полировке. Например, при необходимости обработки плоской поверхности в рамках производственной цепочки может быть использована насадка, которая обеспечивает возможность выброса частиц на поверхность в виде завесы, которая позволяет покрыть ширину поверхности детали, движущейся под завесой.

В альтернативном варианте осуществления выброс может осуществляться с использованием наносящей шлангообразной насадки, через которую должны выходить приводимые в движение частицы. Такие шланги для нанесения могут быть настраиваемыми, например, в зависимости от направления или размера выходящей насадки. Такие шланги могут перемещаться автоматизированным способом, например, внутри камеры для выброса, либо их можно использовать вручную на поверхности, подлежащей полировке. В случае если выброс частиц происходит посредством сжатого газа, эти шланги на своем конечном участке могут включать в себя элемент рассеивания воздуха в точке подачи частиц для уплотнения частиц и поддержания высокой проводимости.

Поверхность, подлежащая обработке, может быть изолирована, соединена с заземлением или с электрическим источником питания. Обрабатываемая поверхность предпочтительно соединена с электродом электрического источника питания. Таким образом, достигается больший контроль над разностью приложенных потенциалов, и можно измерить проходящий ток между электродом для выхода частиц и поверхностью, подлежащей обработке.

Поверхность, подлежащая обработке, должна быть проводящей. Поверхность, подлежащая обработке, предпочтительно является металлической. Это включает детали из пластмассовых материалов, имеющие металлизированную поверхность. Металлы и сплавы, которые могут быть обработаны, включают, но не ограничиваются любыми типами чугунов, сталей, сплавов хрома и кобальта, никеля и никелевых сплавов, таких как нитинол, цинк и сплавы цинка, такие как Замак, алюминий и сплавы, титан и сплавы, медь и сплавы, карбид вольфрама и т.д.

Универсальность этой системы позволяет обрабатывать большие плоские поверхности, крупногабаритные детали, неподвижные поверхности, например строительные конструкции и т.д.

Электрические параметры, применяемые к электрическому источнику питания, определяют воздействие частиц на поверхность. Разница потенциалов, приложенных для получения полирующих эффектов, находится в большом диапазоне от 1 В до 50 кВ, и это является признаком, определяющим механизм электрической передачи. Ток, подаваемый на электрод, может быть постоянным, переменным или импульсным током. Например, источник постоянного тока напряжением 30 кВ с импульсным выбросом частиц и без гравитационного уплотнения на расстоянии 18 см между электродом и поверхностью, подлежащей обработке, создает на металлической поверхности полирующий эффект. Также, например, источник постоянного тока напряжением 30 В с плотным непрерывным гравитационным выбросом частиц на расстоянии 2 см между электродом и поверхностью, подлежащей обработке, создает на металлической поверхности полирующий эффект. Так, например, источник переменного тока частотой от 50 Гц, до 2 кВ, с импульсным выбросом и без гравитационного уплотнения частиц, и приводимых в движение воздухом под давлением 5 бар, на расстоянии 18 см между электродом и поверхностью, подлежащей обработке, создает видимые электрические дуги и полирующие эффекты на металлической поверхности. В качественном отношении для каждого из этих примеров можно определить более высокую относительную долю для каждого из механизмов передачи электрического заряда.

Электрически активные твердые частицы могут передавать электрический заряд от электрического источника питания на металлическую поверхность, подлежащую обработке. Твердые частицы предпочтительно могут удерживать жидкость. Эта удерживаемая жидкость может частично растворять ржавчину и соли, образующиеся при прохождении электрического тока, что повышает чистоту поверхности. Электрически активные твердые частицы предпочтительно выполнены из полимерного геля, поскольку он обеспечивает компромисс между физической целостностью и способностью удерживать жидкость в своей структуре. Электрически активные частицы предпочтительно представляют собой сульфированный полистирол-дивинилбензольный гель, поскольку они способствуют процессу благодаря их способности обратимо удерживать растворенные ионы металлов. Жидкость, удерживаемая в электрически активных частицах, предпочтительно представляет собой водный раствор кислоты, поскольку большая часть ржавчины, гидроксида и солей металлов лучше растворима в кислотной среде. Водный раствор кислоты предпочтительно включает одну или более сильных кислот (рКа<2). Благодаря их большей диссоциации они увеличивают электропередачу, одновременно улучшая растворимость ржавчины, гидроксидов и солей металлов, что приводит к наилучшей чистоте поверхности.

Другими элементами, которые улучшают работу изобретения, являются:

- Предварительный контейнер для подачи частиц;

- Приемник для сбора частиц. Приемник и предварительный контейнер могут быть одним и тем же элементом;

- Система рециркуляции частиц из приемника в подающий контейнер, в случае, если они не являются одним и тем же элементом;

- Вибраторы в точках хранения или циркуляции частиц для облегчения их транспортировки, а также передачи вибрации на поверхность, подлежащую обработке.

Устройство предпочтительно содержит подающий контейнер для твердых частиц, расположенный до электрического контакта и выброса. Такой контейнер обеспечивает постоянную подачу частиц в систему и позволяет избежать моментов остановки.

Предпочтительно устройство содержит приемник для сбора твердых частиц после удара частиц о поверхность, подлежащую обработке. Такой приемник выполнен для каждого варианта осуществления определенным образом и может иметь несколько форм, как это видно на примерах. Этот элемент предотвращает повсеместное рассеивание частиц, при этом обеспечивая возможность рециркуляции частиц.

В вариантах осуществления, обеспечивающих такую возможность, подающий контейнер и приемник предпочтительно являются одним и тем же элементом. Это позволяет упростить конструкцию устройства и исключает избыточные элементы, что позволяет снизить затраты, при этом сохраняя прежнюю функциональность.

В случае если подающий контейнер и приемник не являются одним и тем же элементом, между приемником для сбора твердых частиц и подающим контейнером может существовать система рециркуляции частиц. Эта система обеспечивает возможность автоматического уменьшения частиц, тем самым устраняя необходимость в человеческих усилиях и повышая уровень автоматизации.

Устройство предпочтительно содержит вибратор или вибраторы, которые вызывают вибрацию частиц, чтобы облегчить их перемещение. Указанный вибратор предпочтительно может быть расположен в подающем контейнере и/или в приемнике. Перемещение гранулированного материала, которым являются частицы, используемые в этом процессе, может образовывать засорения в виде сводов. Использование вибраторов в отсеках и циркуляционных каналах значительно уменьшает образование сводов, что предотвращает засорение в точках циркуляции.

Следовательно, определены следующие шаги, которые усовершенствуют объект способа по данному изобретению:

- рециркуляция частиц из приемника для сбора в подающий контейнер, в случае, если они не являются одним и тем же элементом;

- выполнение вибрации электрически активных твердых частиц.

Эта новая технология разработана с учетом широкого спектра возможных конечных применений. Например, с целью и без намерения ограничения представлены некоторые варианты применения. Применение заключается в полировке отдельных узлов для обработки больших конструктивных деталей, например, крыла самолета, для улучшения его аэродинамики. Конечным применением является его использование в непрерывных поточных процессах для обработки металлических поверхностей после их изготовления, или в качестве предварительного этапа перед другими видами обработки.

Еще одним конечным применением являются полировочные автономные передвижные устройства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг. 1 представлен примерный чертеж устройства, реализующего способ полировки согласно объекту изобретения.

На фиг. 2А представлен механизм передачи электричества между электрическим источником питания и металлической поверхностью посредством суммарного заряда частиц.

На фиг. 2В представлен механизм передачи электричества между источником электричества и металлической поверхностью за счет электрической проводимости путем контакта.

На фиг. 3С представлен механизм передачи электричества между электрическим источником питания и металлической поверхностью за счет электрической проводимости посредством вольтовых дуг.

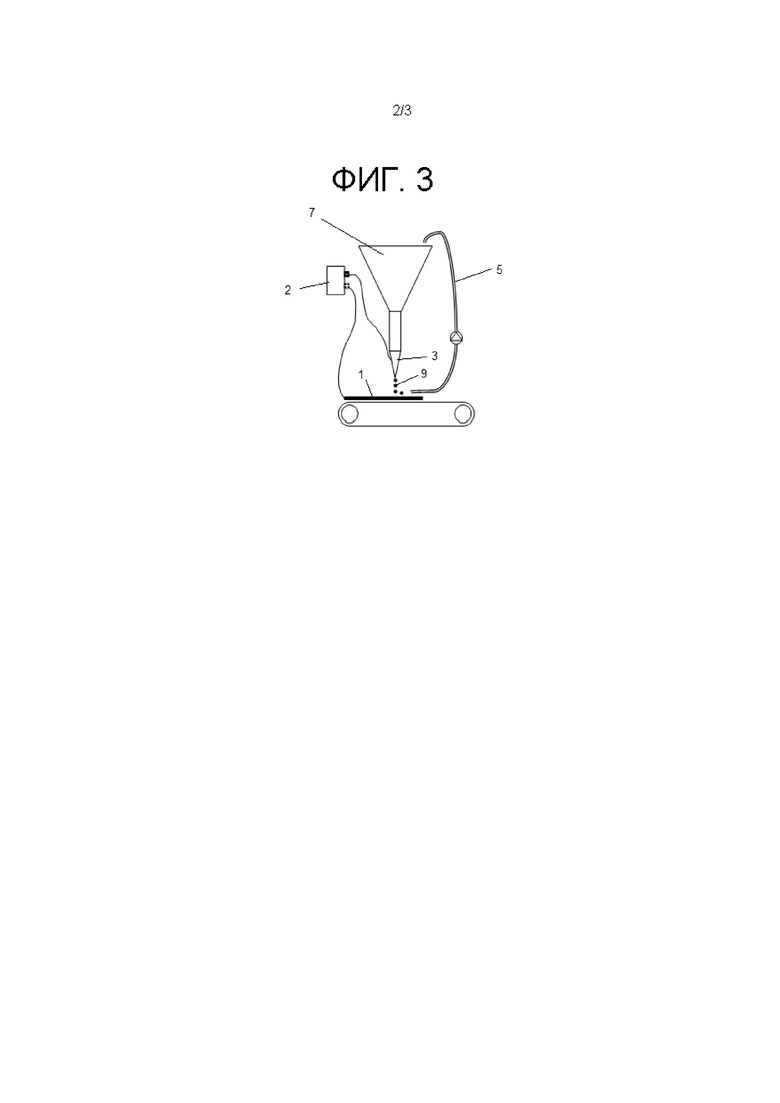

На фиг. 3 представлено устройство для поточной обработки поверхности.

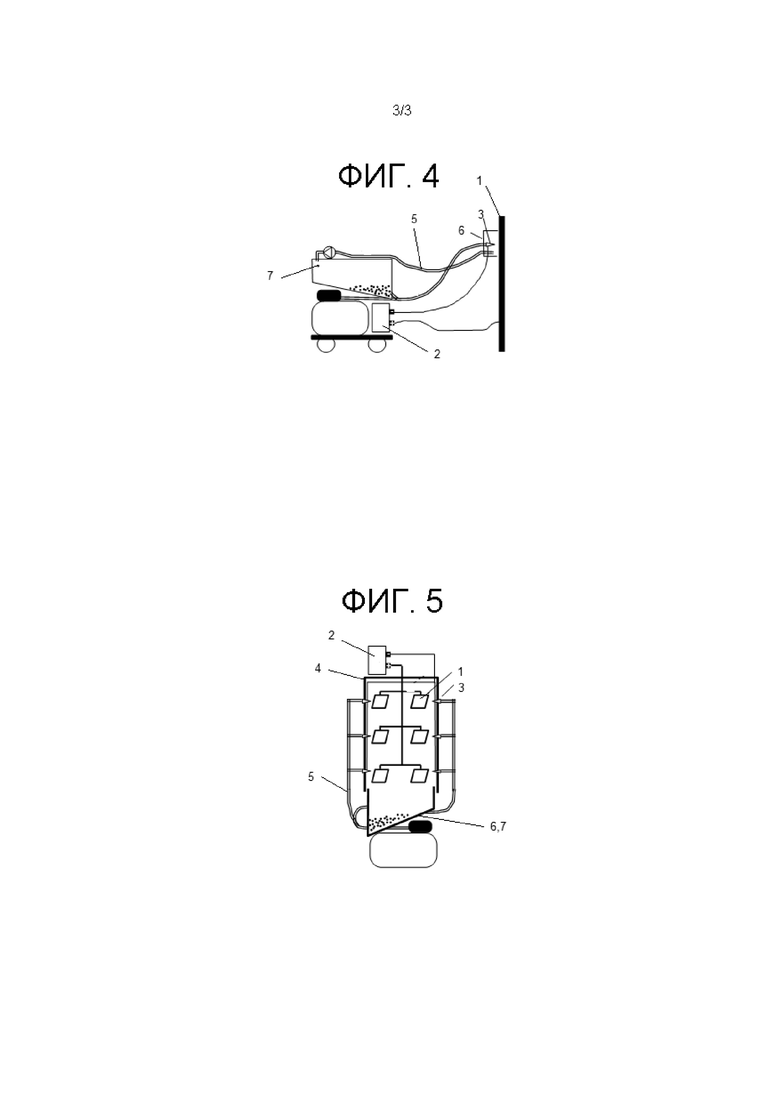

На фиг. 4 представлено передвижное устройство для обработки поверхности.

На фиг. 5 представлено устройство с камерой для обработки поверхности.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже приводится несколько приведенных для примера вариантов без какой-либо цели ограничения.

Вариант осуществления 1

Устройство содержит подающий контейнер (7) для частиц (9), выход которого соединен с медной трубкой, действующей в качестве электрода (3), в свою очередь соединенной с электрическим источником (2) питания. Частицы (9) непрерывно падают под действием силы тяжести вниз на поверхность (1), подлежащую обработке, которая соединена с электрическим источником (2) питания посредством противоэлектрода. После контакта с деталью частицы (9) попадают в приемник (6) для сбора для их последующей рециркуляции посредством системы (5) рециркуляции. Как подающий контейнер (7) для частиц, так и приемник (6) имеет в наличии вибратор (8). Схематическое представление можно увидеть на фиг. 1.

В примерном случае используемые частицы (9) представляют собой микропористые гелевые частицы сульфированного полистирола-дивинилбензола, заполненные раствором электролита, который содержит серную кислоту в количестве 4%. Данный прототип был проверен с различными типами электрического тока: Постоянный ток от 1 до 60 В, переменный ток с частотой от 50 Гц до 50000 Гц, от 0 до 220 В.

С этими параметрами был подтвержден способ полировки для обработки поверхности стали 316 различными типами электрического тока: Постоянный ток до 35 кВ, переменный ток с частотой 50 Гц до 15 кВ.

Результаты постоянного тока показывают линейную зависимость интенсивности от разности потенциалов. Отмечено, что после обработки в течение 5 минут, воздействующей при 30 кВ, наблюдается уменьшение Ra от 0,37 до 0,34 мкм в области, в большей степени подвергнутой воздействию потока частиц.

Результаты использования переменного тока с частотой 50 Гц показывают линейную характеристику в диапазоне от 0 до 5 кВ. Увеличение напряжения от этой точки не приводит к увеличению пропорциональной интенсивности. Данный эффект ясно указывает на изменение механизма передачи электрического заряда.

Устройство для обработки линейных поверхностей

Оно состоит из устройства для поточной обработки поверхности. Схематическое представление показано на фиг. 3. В данном примере, без ограничения назначения, оно предназначено для обработки металлических пластин. Устройство включает в себя электрический источник (3) питания, систему нанесения частиц (9) типа «завеса», систему переноса пластины, подлежащей обработке, и систему (5) рециркуляции, которая собирает частицы и сохраняет их в подающем контейнере (7).

Металлическая пластина, подлежащая обработке, расположена на конвейерной ленте, обеспечиваемой вибрацией и подключенной к электрическому источнику питания. В одной точке пути конвейерной ленты имеется устройство для завесообразного выброса частиц (9). Линейное подающее устройство производит линейный выброс частиц (9) на поверхность (1), подлежащую обработке, покрывая всю ширину пластины, которую необходимо обработать. Пластина движется через завесу частиц с надлежащей скоростью, которая обеспечивает ей время обработки для получения ожидаемой отделки. Устройство для завесообразного выброса частиц включает в себя вибратор (8) для обеспечения потока частиц. В щелевых отверстиях, через которые выходят частицы, имеется металлический элемент, соединенный с отрицательным полюсом подающего источника, который действует как электрод (3). Частицы входят в контакт с электродом (3), прежде чем попасть на поверхность (1), подлежащую обработке. Вблизи точки контакта применяется система (5) рециркуляции, которая всасывает частицы после их контакта с поверхностью и сохраняет их в подающем контейнере (7).

Передвижное устройство для обработки поверхностей

Оно состоит из передвижного устройства для обработки поверхностей (1). Схематическое представление показано на фиг. 4. Это устройство облегчает совместную транспортировку, например, с помощью колес. Устройство включает в себя компрессор и нагнетатель сжатого воздуха, электрический источник (2) питания, подающий контейнер (7) для подачи частиц и систему (5) рециркуляции.

Устройство может быть соединено со штекером, в качестве альтернативы оно может включать в себя аккумуляторную батарею, достаточную для обеспечения энергией. Подающий контейнер (7) для частиц (9) в нижней части имеет выход к шлангу для подачи частиц, контейнер может быть снабжен вибратором (8) для обеспечения потока частиц (9). Частицы (9) перемещаются по подающему шлангу посредством сжатого воздуха, поступающего от компрессора. Необходимое давление зависит от длины и расположения подающего шланга, давление от 3 до 10 бар обеспечивает хорошие результаты. Подающий шланг заканчивается диффузором, который обеспечивает выход части воздуха, заставляя частицы (9) уплотняться. Выход частиц происходит через электрод (3) или в контакте с ним, который может быть элементом, выполненным, например, из меди, нержавеющей стали 316 или облученного титана, подключенным к электрическому источнику (2) питания, предпочтительно к положительному полюсу, предпочтительно с амперметром для контроля интенсивности. Наносящий электрод (3) расположен на расстоянии от 0,5 до 10 см от поверхности, так что между электродом и поверхностью возникает поток частиц для обеспечения прохождения тока. Концевая часть выхода для частиц включена внутрь приемника (6) для сбора, который расположен очень близко или находится в контакте с поверхностью (1), подлежащей обработке. Приемник (6) для сбора этих частиц соединен с системой (5) рециркуляции, которая содержит второй шланг, снабженный всасывающим устройством, который собирает частицы из приемника (6) после их контакта с поверхностью и вновь выбрасывает их в подающий контейнер (7) для частиц. Поверхность (1), подлежащая обработке, соединена с электрическим источником (1) питания при помощи, например, электрического зажима, предпочтительно на положительном полюсе. Для полировки рабочим недоступных поверхностей или повышения надежности, система может включать использование роботизированной руки.

Конструкция системы рассчитана на то, чтобы занимать компактный объем, и она содержит элементы, такие как, например, колеса или скользящие элементы, которые делают ее пригодной для переноски.

Подаваемый ток зависит от состава поверхности, подлежащей обработке, и используемых частиц (9). Например, для обработки поверхности из стали 316 хорошие результаты достигаются при использовании частиц сульфированного полистирола-дивинилбензола, содержащих серную кислоту в количестве 4% при постоянном токе 12В.

Устройство для обработки поверхностей в камере Оно состоит из устройства для обработки поверхностей (1) в закрытой камере (4). Схематическое представление можно видеть на фиг. 5. Устройство включает в себя электрический источник (2) питания, один или несколько выходов электрически активных частиц (9) с электродами (3), систему для крепления деталей, подлежащих полировке, закрытую камеру (4) для обработки и систему (5) рециркуляции, которая всасывает частицы из приемника (6), который в данном примере также действует как нагнетательный подающий контейнер (7), в направлении выходов для частиц.

Металлические детали, подлежащие полировке, размещают на рамах внутри камеры посредством подходящих креплений таким образом, чтобы они были подключены к электрическому источнику (2) питания. Камера (4) снабжена несколькими выходами для частиц, соединенными на их концевом участке с электродами (3). Выброс частиц (9) происходит посредством сжатого воздуха, предпочтительно в диапазоне от 2 до 10 бар, предпочтительно от 4 до 6 бар.

Нижняя часть камеры (4), которая действует как приемник (6) для сбора, а также как подающий контейнер (7), имеет наклон, и частицы (9) собираются системой (5) рециркуляции, которая транспортирует их к выходам для частиц.

Приложенный электрический ток зависит от нескольких факторов, таких как тип материала, общая площадь, подлежащая обработке, расстояние между точкой выхода частиц и поверхностью. Например, для полировки стали 316 на расстоянии 4 см, общая площадь составляет 25 см2.

Изобретение относится к области электрохимической обработки металлических поверхностей, в частности, полированием, и может быть использовано в аэронавтике, строительстве, автоматизации, медицине, лазерном спекании и других областях техники. Способ сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) включает следующие этапы: контакт указанных частиц (9) с электродом (3) электрического источника (2) питания, выброс указанных частиц (9) в направлении металлической поверхности, подлежащей обработке, передачу электрического заряда указанных частиц на металлическую поверхность, подлежащую обработке. Устройство для сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) содержит электрический источник (2) питания с электродом (3), который передает электрический заряд электрически активным твердым частицам (9), и средство для выброса электрически активных твердых частиц на поверхность (1), подлежащую обработке. Технический результат: обеспечение возможности обработки поверхностей крупногабаритных элементов, неподвижных элементов без необходимости помещения поверхности в емкость. 2 н. и 22 з.п. ф-лы, 5 ил.

1. Способ сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9), отличающийся тем, что он включает следующие этапы:

- контакт указанных частиц (9) с электродом (3) электрического источника (2) питания,

- выброс указанных частиц (9) в направлении металлической поверхности, подлежащей обработке,

- передачу электрического заряда указанных частиц на металлическую поверхность, подлежащую обработке.

2. Способ сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по п. 1, отличающийся тем, что передача электричества между электрическим источником (2) питания и металлической поверхностью (1) во время этапа выброса обеспечена за счет суммарного заряда указанных частиц (9).

3. Способ сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по п. 1, отличающийся тем, что передача электричества между электрическим источником (2) питания и металлической поверхностью (1) во время этапа выброса обеспечена за счет электрической проводимости путем контакта.

4. Способ сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по п. 1, отличающийся тем, что передача электричества между электрическим источником (2) питания и металлической поверхностью (1) во время этапа выброса обеспечена за счет электрической проводимости посредством вольтовых дуг.

5. Способ сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по любому из предыдущих пунктов, отличающийся тем, что ток, подаваемый на электрод, является постоянным.

6. Способ сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по любому из предыдущих пп. 1-4, отличающийся тем, что ток, подаваемый на электрод (3), представляет собой ток, который содержит положительные участки и отрицательные участки.

7. Способ сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по п. 4, отличающийся тем, что в среде между указанными частицами (9) находится проводящий элемент, который увеличивает проводимость между указанными частицами посредством вольтовых дуг.

8. Способ сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по п. 7, отличающийся тем, что элемент, который способствует проводимости между указанными частицами (9) посредством вольтовых дуг, является производным углерода, йода, талька, цилиндров и/или стержней геля.

9. Способ сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по п. 7, отличающийся тем, что элементом, который способствует проводимости между указанными частицами (9) посредством вольтовых дуг, является источник ионизирующего излучения (ультрафиолетового, рентгеновского и гамма лучей), неионизирующий источник излучения (микроволны), распылитель и генератор аэрозоля и/или источник ультразвука.

10. Способ сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по любому из предыдущих пунктов, отличающийся тем, что он включает этап использования абразивных частиц одновременно или поочередно с указанными электрически активными частицами.

11. Устройство для сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9), отличающееся тем, что оно содержит электрический источник (2) питания с электродом (3), который передает электрический заряд электрически активным твердым частицам (9), и средство для выброса электрически активных твердых частиц на поверхность (1), подлежащую обработке.

12. Устройство для сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по п. 11, отличающееся тем, что электрический источник (2) питания подключен к поверхности (1), подлежащей обработке, тем самым замыкая электрическую цепь.

13. Устройство для сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по любому из пп. 11, 12, отличающееся тем, что продвижение электрически активных твердых частиц (9) обеспечено только за счет силы тяжести.

14. Устройство для сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по любому из пп. 11, 12, отличающееся тем, что продвижение электрически активных твердых частиц (9) обеспечено посредством центробежной системы.

15. Устройство для сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по любому из пп. 11, 12, отличающееся тем, что продвижение электрически активных твердых частиц (9) обеспечено посредством сжатого газа.

16. Устройство для сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по любому из пп. 11, 12, отличающееся тем, что продвижение электрически активных твердых частиц (9) обеспечено посредством кривошипно-шатунной системы или системы винтовых транспортеров.

17. Устройство для сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по любому из пп. 11-16, отличающееся тем, что оно образует часть поточной сборки.

18. Устройство для сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по любому из пп. 1-16, отличающееся тем, что оно представляет собой передвижную систему.

19. Устройство для сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по любому из пп. 11-16, отличающееся тем, что устройство и поверхность (1), подлежащая обработке, находятся внутри камеры (4).

20. Устройство для сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по любому из пп. 11-19, отличающееся тем, что устройство содержит подающий контейнер (7) для твердых частиц (9), расположенный до контакта с электродом (3).

21. Устройство для сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по любому из пп. 11-20, отличающееся тем, что устройство содержит приемник (6) для сбора указанных твердых частиц (9) после их столкновения с поверхностью (1), подлежащей обработке.

22. Устройство для сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по п. 20, отличающееся тем, что устройство содержит систему (5) рециркуляции указанных частиц (9) из приемника (6) для сбора твердых частиц в подающий контейнер (7).

23. Устройство для сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по любому из пп. 11-22, отличающееся тем, что устройство содержит вибратор (8).

24. Устройство для сухой обработки металлических поверхностей (1) посредством электрически активных твердых частиц (9) по любому из пп. 11-23, отличающееся тем, что устройство вывода указанных частиц содержит диффузор.

| WO 2018172586 A1, 27.09.2018 | |||

| СПОСОБ СТРУЙНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2012 |

|

RU2521940C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2003 |

|

RU2247635C1 |

| US 6156187 A1, 05.12.2000. | |||

Авторы

Даты

2023-06-01—Публикация

2020-07-31—Подача