ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к системе для сухой электрополировки металлов в крупносерийном производстве без прочного удержания. Эта система, которая относится к области промышленной полировки металлов, представляет собой систему, применимую в отраслях, которые требуют высококачественной отделки для крупных серий деталей, например таких отраслях, как автомобили, аэронавтика, декорирование, часовое производство, медицина, стоматология и ряд других.

УРОВЕНЬ ТЕХНИКИ

Существует промышленная потребность в полировке крупных серий металлических деталей. В настоящее время промышленная полировка крупных серий металлических деталей выполняется посредством абразивных процессов или посредством электрополировки в жидкости.

Системы полировки, в которых используются абразивы, имеют ряд недостатков. Они создают недостаточную однородность на поверхности, поскольку истирание сопряжено с давлением между поверхностью и абразивом. Наиболее открытые участки подвергаются более сильному абразивному воздействию, что приводит к потере четкости вершин и кромок. Абразивные системы приводят к включению абразивного материала в металлическую поверхность, что снижает долговечность, химическую стойкость и прочность на разрыв.

В системах полировки, в которых используется абразив, детали могут вводиться вместе с абразивным материалом в барабаны, бочки и т.д., что обеспечивает возможность обработки множество деталей в одном процессе без индивидуального удержания каждой из них.

Кроме того, существуют системы электрополировки жидкостью. Хотя эти системы не создают включений, они имеют определенные ограничения. Системы электрополировки оказывают сглаживающее воздействие на шероховатость порядка микрометров. В коммерческих системах обычной электрополировки заявленное уменьшение шероховатости зачастую находится в диапазоне 50-60% от начальной шероховатости. Во многих областях применения этот уровень сглаживания недостаточен. Данные системы имеют тенденцию к обнажению нижележащей кристаллической структуры металла. Это приводит к образованию ступенчатых поверхностей, отверстий и других дефектов, связанных со структурой металла.

Недавно, в 2016 году, был разработан способ сухой электрополировки, в котором используются частицы (свободные твердые вещества) в качестве твердых электролитов. В данном изобретении, подробно описанном в патенте ES2604830, раскрыто то, каким образом металлическая деталь, прочно удерживаемая и соединенная с анодом, перемещается внутри контейнера, который содержит не имеющие проводника твердые вещества (твердые частицы электролита) и катод. Подробное описание частиц, используемых для этого процесса, приведено в документе ES2721170 (А1). С помощью этого способа обеспечивается процесс удаления металла, в котором поверхность металла контактирует с частицами, то есть имеет место контакт на вершинах шероховатости, и поскольку протекание тока происходит лишь в точках контакта, обеспечивается процесс полировки с впечатляющими результатами, не влияющий ни на вершины, ни на кромки. Эта технология означает революцию в области полировки, поскольку она обеспечивает возможность обработки с превосходными результатами таких металлов, как, например, железо, стали, сплавы кобальта и хрома, бронза, титан, никелевые сплавы, цинк и т.д.

Поскольку процесс происходит только в точках контакта, для однородной полировки необходимо относительное перемещение деталей относительно твердых частиц электролита, что обеспечивает обработку всей поверхности. Недостаточное перемещение создает проблемы, такие как неоднородные результаты (на открытых участках в сравнении с внутренними участками), «кратеры», появляющиеся в точках, где не было перемещения, и прочие. С этой целью данная технология требует прочного удержания деталей индивидуальным образом, поскольку они перемещаются в среде частиц, которые не образуют текучую среду и которые создают механическое сопротивление. На практике это выражается в необходимости применения держателей, которые имеют зажимы или элементы, которые создают определенное усилие. По этой причине каждая деталь требует определенного времени для монтажа, проверки и демонтажа держателя. Хотя это может быть приемлемым недостатком в случае отдельных деталей и мелких серий, имеющих высокую добавленную стоимость, это ограничивает применение указанного способа в случае массового промышленного производства.

Для того, чтобы обеспечить возможность распространения этой зарождающейся технологии сухой электрополировки на крупносерийное промышленное производство, необходимо преодолеть указанные ограничения с помощью новой системы, обеспечивающей возможность одновременной обработки большого количества деталей. Основная задача состоит в том, чтобы обеспечить электрическую связь подлежащих полировке деталей без необходимости в их прочном удержании по отдельности, с одновременным обеспечением достаточного относительного перемещения между частицами твердого электролита и поверхностью подлежащих полировке деталей. По нашим данным, на сегодняшний день не существует устройства, которое удовлетворяло бы указанным техническим характеристикам.

В настоящем изобретении предложено устройство для полировки множества металлических деталей, не имеющее ни недостатков абразивной полировки или жидкостной электрохимической полировки, ни ограничений электрополировки с помощью твердых электролитов.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Чтобы достичь поставленных целей и избежать вышеупомянутых ограничений, в настоящем изобретении предложена система для электрополировки с использованием частиц твердого электролита, способная одновременно обрабатывать множество деталей.

Ключевым моментом настоящего изобретения является элемент (1), способный вмещать множество деталей и обеспечивать их электрическую связь, и в то же самое время способный не удерживать их, обеспечивая перемещение частиц относительно поверхности подлежащих полировке деталей.

Устройство для электрополировки металлических поверхностей посредством твердых электролитов, являющееся объектом настоящего изобретения, содержит:

емкость (6);

емкость (6);

элемент (1), способный вмещать по меньшей мере две металлических детали, что означает вмещение деталей (2) с предотвращением возможности их выпадения во время процесса электрополировки и с одновременным обеспечением возможности их заданного перемещения внутри элемента (1), и выполненный с возможностью обеспечивать их электрическую связь посредством первого электрода (4а);

элемент (1), способный вмещать по меньшей мере две металлических детали, что означает вмещение деталей (2) с предотвращением возможности их выпадения во время процесса электрополировки и с одновременным обеспечением возможности их заданного перемещения внутри элемента (1), и выполненный с возможностью обеспечивать их электрическую связь посредством первого электрода (4а);

второй электрод (4b);

второй электрод (4b);

электрический источник (3) питания, соединенный с электродами (4а) и (4b);

электрический источник (3) питания, соединенный с электродами (4а) и (4b);

среду, образованную частицами (5) твердого электролита в газообразной среде; и

среду, образованную частицами (5) твердого электролита в газообразной среде; и

средства для обеспечения перемещения частиц (5) относительно металлических деталей (2), подлежащих полировке.

средства для обеспечения перемещения частиц (5) относительно металлических деталей (2), подлежащих полировке.

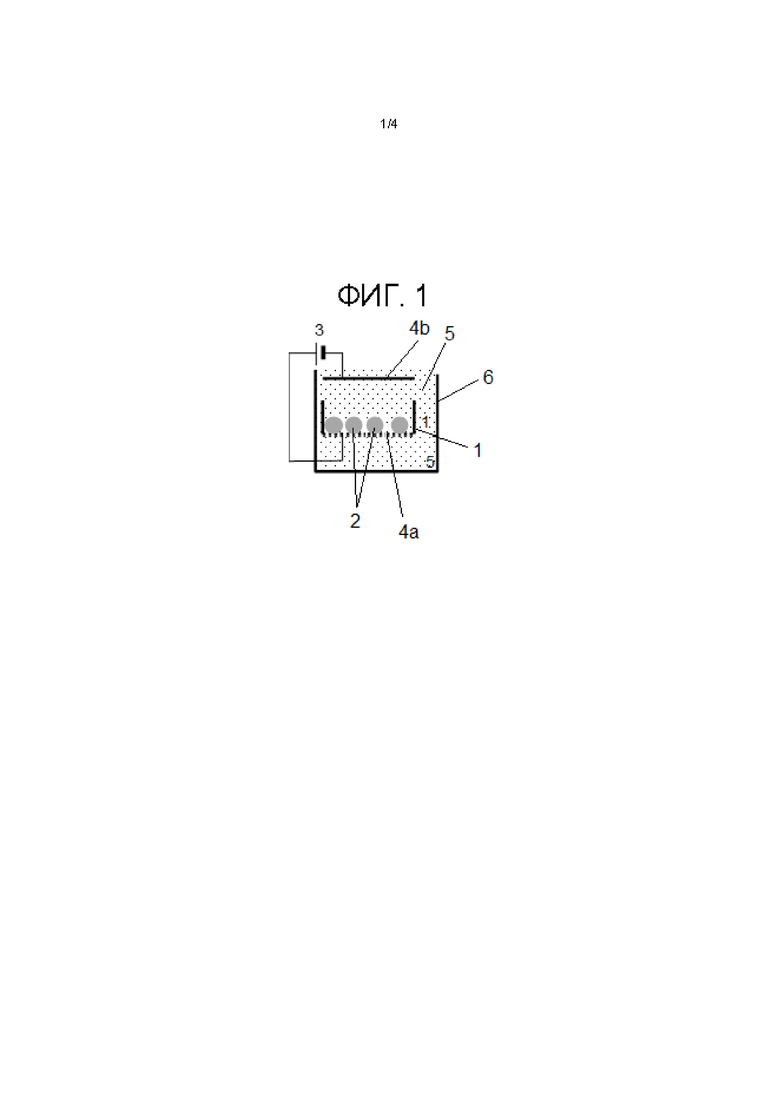

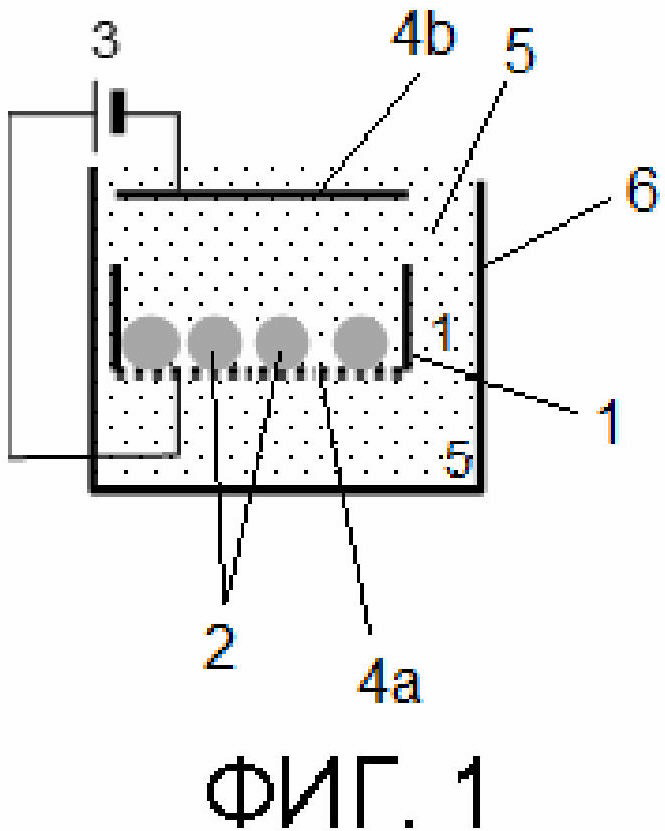

Основной схематический вид настоящего изобретения можно видеть на Фиг. 1.

Подлежащие полировке детали (2) помещены в элемент (1), где они контактируют с первым электродом (4а), соединенным с электрическим источником (3) питания. Позже он подает электрический ток, который протекает между деталями (2) и вторым электродом (4b) через частицы (5) среды. Система обеспечивает перемещение частиц относительно подлежащих полировке деталей. Частицы (5) не контактируют со всей поверхностью детали, и они геометрически ограничены контактом лишь с вершинами шероховатости. Лишь в этих точках контакта имеет место протекание электрического тока и лишь там происходят окислительно-восстановительные реакции, которые образуют оксиды, соли и т.д., что приводит к удалению частиц. Таким образом, селективное удаление металла происходит на вершинах шероховатости, создавая глобальный эффект полировки.

Элемент (1), в котором размещены детали, выполнен таким образом, что детали контактируют с электродом из проводящего материала, который соединен с электрическим источником (3) питания, и частицы (5) среды имеют достаточный контакт, связность и перемещение по отношению к подлежащим полировке деталям (2). Электрод (1-А) элемента может представлять собой металл или проводящий полимер. Элемент (1) вмещает подлежащие полировке детали (2), то есть он заключает в себе детали (2) с предотвращением возможности их выпадения во время процесса полировки и с одновременным обеспечением возможности того, чтобы они по-прежнему совершали заданное перемещение внутри элемента (1). Таким образом исключается необходимость в индивидуальном удержании каждой из деталей, что приводит к значительному сокращению времени ручной работы.

Для того чтобы он имел длительный срок службы, предпочтительно, чтобы электрод был выполнен из металла, стойкого к электрической или химической коррозии, такого как нержавеющая сталь, сплав титана и платины, облученный титан и титан с покрытием из смеси оксидов металлов.

Электрод может представлять собой сетку. В некоторых конструкциях электрод должен представлять собой сетку, имеющую подходящий размер, который обеспечивает возможность прохождения частиц, но при этом не дает выпасть подлежащим полировке деталям.

Элемент (1) может иметь отделение для нескольких деталей или отделения, предназначенные для каждой из них. Предпочтительно, элемент (1) разделен на отделения во избежание контактов между деталями и их повреждений. Стенки отделений могут быть проводящими, расширяя таким образом поверхность первого электрода (4а) и содействуя электрическому соединению деталей. Данная конфигурация подходит для деталей, которые из-за своей геометрии имеют проблемы с точки зрения электрического контакта с основанием. В качестве альтернативы, стенки отделений могут быть выполнены из непроводящего полимерного материала при условии, что обеспечивается достаточный контакт деталей с основанием, что обеспечивает достаточную электрическую связь.

Подлежащие полировке детали (2) могут быть выполнены из проводящего материала. Они должны контактировать с анодом элемента (1) по меньшей мере в точке приема подаваемого тока. Форма и размер деталей определяют оптимальное перемещение деталей (2) относительно среды из частиц (5), а также оптимальную конструкцию элемента (1).

Электрический источник (3) питания подает электрический ток на элемент (1) и задает противоположные полярности для двух электродов (4а, 4b).

В более простом случае подаваемый ток является постоянным током, положительным для элемента (1), который действует как первый электрод (4а), и отрицательным для второго электрода (4b).

Подаваемый ток может также представлять собой переменный силовой ток, выпрямленный переменный ток или импульсный ток. Для осуществления управления подаваемым током, электрический источник питания предпочтительно подает импульсный ток, в котором могут регулироваться длительность импульсов, напряжение или интенсивность импульсов, положительных и отрицательных, а также промежутки между ними. Предпочтительно, указанный источник имеет индикатор напряжения, тока и интенсивности. Подаваемые импульсы зависят от подлежащего полировке материала, а также от геометрии и размера деталей. Например, для полировки деталей из углеродистой стали может использоваться постоянный ток 12 В. Однако другие металлы требуют использования микросекундных импульсов. Например, для полировки титановых деталей может использоваться следующий импульсный ток: 10 микросекунд при 0 В; 10 микросекунд при 30 В; 10 микросекунд при 0 В; и 30 микросекунд при -30 В.

Первый электрод (4а) элемента (1) соединен с противоположным электрическим полюсом первого электрода (4а) элемента (1), который находится в контакте с деталями (2). Во время процесса полировки с использованием первого электрода (4а) он размещен в среде частиц (5) твердого электролита. В этот момент протекает ток между первым электродом (4а) и подлежащими полировке деталями (2) через среду частиц (5) твердого электролита. Первый электрод (4а) может быть выполнен из любого проводящего материала. Предпочтительно, электрод выполнен из материала, стойкого к электрической и химической коррозии, такого как нержавеющая сталь, сплав титана и платины, облученный титан и титан с покрытием из смеси оксидов металлов.

Проводящая среда, в которой осуществляется процесс, состоит из частиц (5) твердого электролита в газообразной среде. Эти частицы (5) твердого электролита обладают способностью к проведению электричества измеримым образом, и они способны удалять оксиды и соли с поверхности металла. Предпочтительно частицы твердого электролита образованы ионообменными смолами, которые удерживают жидкость либо в гелевой фазе, либо в порах. Удерживаемая жидкость может быть нейтральной, кислотной или основной, в зависимости от металла, подлежащего полировке. В предпочтительном для полировки сталей варианте жидкость представляет собой 5% раствор метансульфоновой кислоты. В предпочтительном для полировки хромокобальтового сплава варианте жидкость представляет собой 4% раствор серной кислоты. Частицы могут иметь разную форму: сферическую, линзообразную, неправильную, в виде гравия, стержнеобразную, волокнистую и др. Предпочтительно, частицы имеют в некоторой степени сферическую форму, что облегчает их перемещение и обкатывание по поверхности. Предпочтительно, средний диаметр частиц составляет меньше 900 мкм.

Для увеличения подвижности среды с частицами (5) целесообразно использовать разжижение среды. Предпочтительно, для разжижения среды используют вибрацию. Эта вибрация может быть приложена в одной или нескольких точках, например, в емкости (6), которая заключает в себе частицы, для улучшения общего перемещения среды, или в элементе (1) для регулирования времени контакта частиц с деталями. Использование вибрации не исключает использования других способов разжижения.

Для того чтобы процесс полировки был успешным, должно происходить перемещение подлежащих полировке деталей (2) относительно частиц (5). Это перемещение должно осуществляться с учетом геометрии деталей и их положения в элементе (1). Это перемещение может быть достигнуто посредством разных систем.

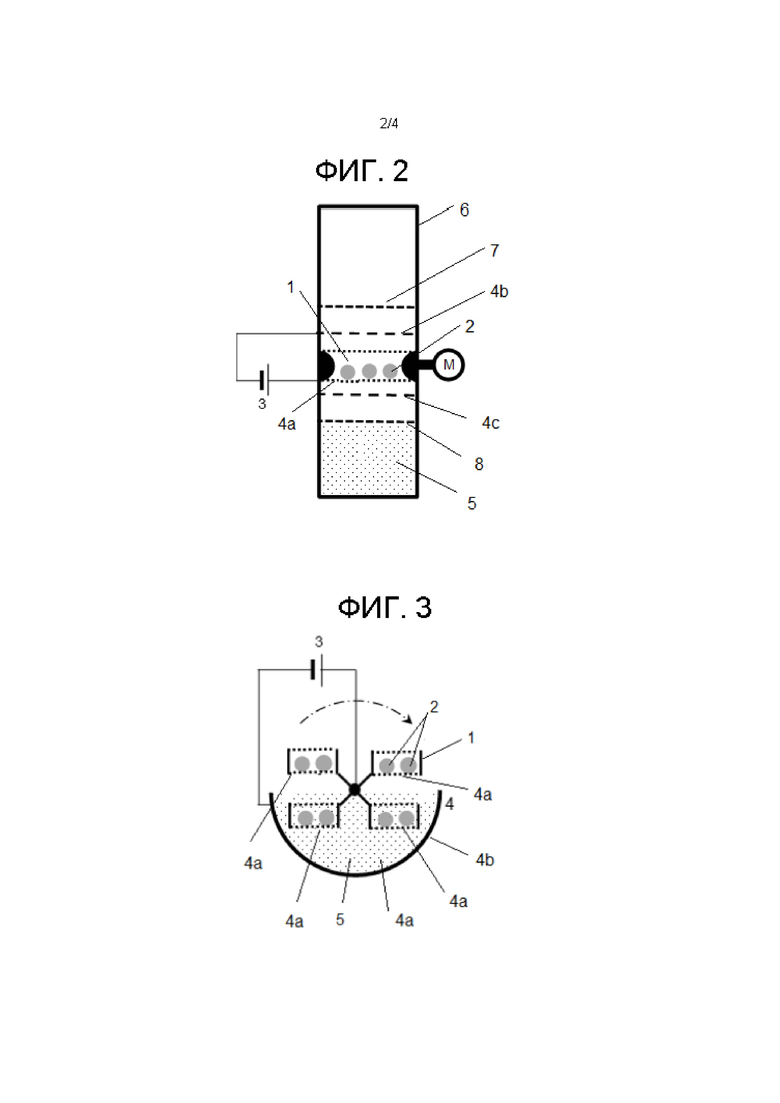

В варианте осуществления настоящего изобретения перемещение частиц (5) относительно деталей (2) может быть достигнуто с помощью системы в виде «песочных часов», схематически показанной на Фиг. 2. В промежуточной части емкости (6) расположен элемент (1), который заключает в себе детали (2) и соединен с электрическим источником (3) питания через первый электрод (4а). Второй электрод (4b) может находиться в промежуточной части, первоначально выше электрода (4а) и деталей, или, в качестве альтернативы, он может быть закреплены на емкости (6). Частицы первоначально находятся на дне емкости. Имеется оснащенная двигателем система, обеспечивающая возможность переворота емкости (6). При перевороте происходит падение частиц через элементы, расположенные в центре и представляющие собой по меньшей мере элемент (1) и первый электрод (4а). В ходе падения частиц возникает электрический контакт, который замыкает цепь между деталями, соединенными с электродом (4а), и вторым электродом (4b), что создает эффект электрополировки. Если первоначально второй электрод (4b) находится над деталями, то после переворота емкости (6) второй электрод (4b) будет находиться ниже, а первый электрод (4а) - выше. В этом случае система может осуществлять управление для изменения полярности электродов (4а, 4b).

При необходимости, устройство содержит третий электрод (4с), расположенный внутри емкости со стороны, противоположной второму электроду (4b). Система может осуществлять управление для активации подходящих электродов при каждом перевороте, чтобы обеспечить прохождение тока, начиная с первого электрода (4а) элемента (1), (для того, чтобы) обеспечить контакт с деталями и достижение электродом элемента (1), и электрический ток проходит до второго электрода или до третьего электрода (4с), в зависимости от перемещения среды, образованной частицами (5). Задача состоит в том, чтобы иметь электрод (4b или 4с), который способен контактировать с частицами (5) до того, как они впоследствии достигнут деталей (2) в элементе (1). Это означает, что система имеет два электрода (4b, 4с), один на верхней стороне, а другой на нижней стороне элемента (1), и средства для активации и деактивации электродов (4b, 4с) при каждом перевороте таким образом, чтобы был электризован лишь тот электрод, который расположен в данный момент на верхней стороне, и таким образом обеспечивается возможность электрического контакта деталей (2), электризованных посредством электрода (4а), через среду в виде движущихся частиц (5) с электродом (4b или 4с), активным в данный момент.

В варианте осуществления в виде «песочных часов», когда происходит переворот, может потребоваться управление падением частиц таким образом, чтобы прохождение частиц через элемент (1) имело место при достижении конечного положения.

Для управления падением частиц (5) может использоваться ряд методов. Как можно видеть на Фиг. 2, предпочтительно падением частиц (5) управляют посредством по меньшей мере двух перфорированных пластин (7, 8), расположенных каждая между вторым электродом (4b) или третьим электродом (4 с) и концом емкости (6), ближайшим к указанному электроду. Отверстия перфорированных пластин (7, 8) предпочтительно являются круглыми, с диаметром в диапазоне от 2-кратного до 5-кратного среднего диаметра сферических частиц. Это означает, что для частиц, имеющих средний диаметр 0,7 мм, оптимальным будет перфорированная пластина с круглыми отверстиями диаметром 2,5 мм. Управление падением частиц (5) через перфорированные пластины (7, 8) предпочтительно достигается путем приложения вибрации к перфорированным пластинам (7, 8). После этого происходит переворот емкости (6), и частицы располагаются между одним из концов емкости и одной из перфорированных пластин (7 или 8) над ней. Поскольку частицы (5) выполнены из гранулированного материала, их падение через отверстия затруднено из-за образования дуг, перемычек и т.д., которые препятствуют продолжению падения частиц (5) через отверстия. Когда вибрация перфорированной пластины (7, 8) активирована при контакте с частицами, указанные перемычки, дуги и т.д. теряют стабильность, и частицы (5) начинают падать непрерывно. Это обеспечивает возможность осуществления процесса полного переворота без падения большого числа частиц до тех пор, пока не будет достигнуто конечное положение и не будет активирована вибрация перфорированной пластины (7 или 8), что предотвращает неконтролируемое падение частиц (5). Таким образом обеспечивается более однородная обработка всех дателей.

Еще в одном варианте осуществления настоящего изобретения перемещение частиц (5) относительно деталей (2) может быть достигнуто с помощью системы типа «водяного колеса», схематично показанной на Фиг. 3. В этой системе один или несколько элементов (1) соединены с центральной осью, вокруг которой они могут поворачиваться во время работы системы. Часть кругового пути элементов (1) вокруг оси проходит в среде частиц (5). Элементы (1) соединены с электрическим источником (3) питания. Электрод (4) может перемещаться вместе с элементами (1) или, в качестве альтернативы, он может быть прикреплен к емкости (6) с частицами (5).

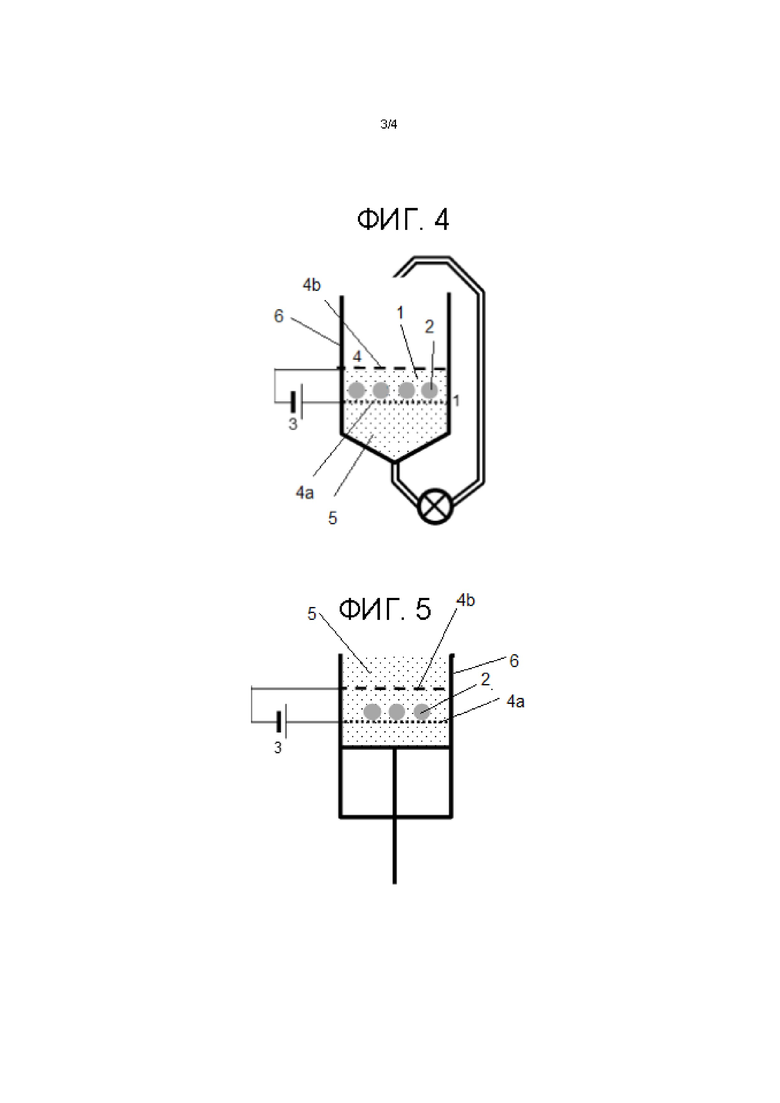

Еще в одном варианте осуществления настоящего изобретения перемещение частиц относительно деталей достигается с помощью системы «рециркуляции» частиц, как можно видеть на Фиг. 4. Осуществляют рециркуляцию частиц (5) от дна емкости (6) до верхней части, что создает непрерывный поток частиц (5). В этом потоке расположены один или более элементов (1), соединенных с источником (3) питания и заключающих в себе подлежащие полировке детали (2). Второй электрод (4b) расположен вблизи элемента (1). Устройство может содержать вибратор для содействия перемещению (текучести) частиц.

Еще в одном варианте осуществления настоящего изобретения перемещение частиц относительно деталей достигается с помощью «поршневой» системы. На Фиг. 5 показано, как частицы (5) перемещаются посредством поршня в вертикальном направлении. Также возможно осуществление этого перемещения в горизонтальном направлении или использование нескольких поршней для обеспечения перемещения частиц. Элемент (1) с деталями, соединенный с источником (3), расположен по ходу этого перемещения частиц. Система может состоять из нескольких поршней, которые работают не вместе, а совершают комплементарные перемещения.

Эта система обеспечивает возможность улучшения результатов полировки деталей, если электрический импульс согласован с периодом сжатия. Синхронизация электрического импульса с периодом сжатия увеличивает проводимость и обеспечивает однородное воздействие на детали.

Еще в одном варианте осуществления изобретения среда частиц (5) может находиться в состоянии вибрации, но без поступательного движения, причем элемент (1) является элементом, который проходит через среду частиц. В контейнере (6) имеются частицы (5), которым сообщается вибрация и в среде которых перемещается элемент (1), удерживающий подлежащие полировке детали (2), соединенные с электродом (4а).

Перемещение элемента (1) обеспечивает возможность того, чтобы частицы контактировали при перемещении с поверхностью подлежащих полировке деталей. Второй электрод (4b) может перемещаться вместе с элементом (1), или он может быть закреплен на емкости (б).

Еще в одном варианте осуществления настоящего изобретения, для обеспечения перемещения частиц используют тороидальный вибратор или круговой вибратор. Вибраторы этого типа создают круговой поток частиц (5) твердого электролита. В этом потоке расположены один или несколько должным образом ориентированных элементов (1) с деталями (2) и одним или несколькими электродами (4), имеющими соответствующие соединения с источником (3) питания.

Еще в одном варианте осуществления настоящего изобретения, для обеспечения перемещения предусмотрена система типа «мешалки для краски». В этой системе перемещение частиц (5) достигается посредством быстрого макроскопического поступательного перемещения назад и вперед, посредством вращения вокруг разных осей или посредством комбинации вышеуказанных. Данная система сообщает указанное перемещение емкости (6), которая заключает в себе частицы (5) и элементы (1) с деталями (2) и электродами (4). Элементы (1) и электроды (4) выполнены более жесткими по сравнению со стенками емкости (6).

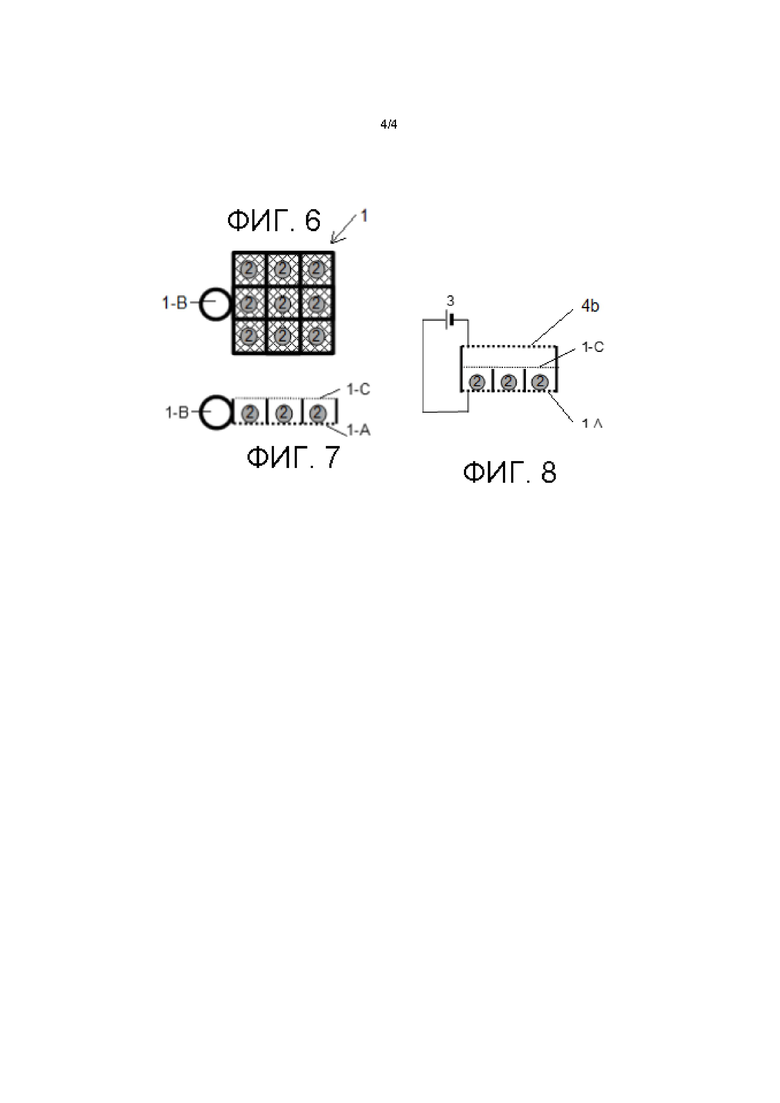

Предпочтительно, элемент (1) состоит из приемника с проводящим основанием (1-А), на котором размещены детали (2) и которое соединено с источником (3) питания и предпочтительно имеет вибрационные средства (1-В). Это основание (1-А) представляет собой металлическую сетку или перфорированную пластину, которая обеспечивает возможность пропуска частиц (5) и в то же самое время удерживает подлежащие полировке детали (2).

Чтобы избежать чрезмерного перемещения деталей, это перемещение может быть ограничено посредством использования различных методов. Можно разделить поверхность сетки на отделения для обеспечения того, чтобы деталь или несколько деталей были размещены в каждом отделении без контакта друг с другом, что обеспечивает возможность предотвращения возможных дефектов при контакте между деталями. Детали могут быть в целом покрыты эластичной или жесткой непроводящей сеткой (1-С) для того, чтобы детали сохраняли положение и ориентацию, подходящие для данного процесса, как показано на Фиг. 6 и 7. Второй электрод (4b) может образовывать часть такой же конструкции элемента (1), что и показанная на Фиг. 8, и таким образом минимизируется зазор между электродами и достигается более высокая проводимость. Необходимо обеспечить, чтобы второй электрод (4b) находился ближе к деталям, чем к проводящей части (1-А), чтобы имел место эффект полировки деталей.

Устройство по настоящему изобретению обеспечивает возможность осуществления процесса полировки множества деталей с исключением необходимости в индивидуальном удержании каждой из них. Это обеспечивает возможность использования процесса сухой электрополировки в промышленных масштабах, что означает значительное улучшение существующего уровня техники. С помощью данного устройства возможно осуществление не только полировки, но также и пассивации и анодирования металлических поверхностей.

Исходя из всего, что упомянуто в настоящем описании, мы считаем, что возможно понимание работы данного устройства, воспроизведение изобретения, а также понимание многочисленных преимуществ данной новой системы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для дополнения настоящего описания и с целью лучшего понимания характеристик настоящего изобретения, к настоящему описанию в качестве его неотъемлемой части приложен набор чертежей, на которых для иллюстрации и не с целью ограничения представлено следующее.

На Фиг. 1 показан схематический основной вид настоящего изобретения.

На Фиг. 2 показан схематический вид конструкции типа «песочных часов».

На Фиг. 3 показан схематический вид конструкции типа «водяного колеса».

На Фиг. 4 показан схематический вид конструкции «рециркуляционного» типа.

На Фиг. 5 показан схематический вид конструкции «поршневого» типа.

На Фиг. 6 показан вид сверху конструкции элемента (1).

На Фиг. 7 показан вид сбоку конструкции элемента (1) по Фиг. 6.

На Фиг. 8 показан вид сверху еще одной конструкции элемента (1).

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже описан предпочтительный вариант осуществления для полировки гравированных дисков из нержавеющей стали диаметром 40 мм и высотой 0,5 мм.

Устройство является конструкцией типа «водяного колеса», схематически показанной на Фиг. 3. Оно содержит четыре элемента (1). Каждый элемент (1) состоит из 128 отделений (8×16) квадратной формы, выполненных с возможностью размещения по одному диску в каждом из них. Каждое отделение имеет сторону длиной 45 мм и высоту 2 мм, и его основание представляет собой сетку с ячейкой 5 мм из титана с покрытием из смешанных оксидов металлов. Указанное сетчатое основание соединено с электрическим источником питания. Все отделения покрыты съемной сеткой с ячейкой 10 мм, которая предотвращает выпадение подлежащих полировке дисков из отделения во время процесса. Над этой сеткой на расстоянии 10 мм от сетчатого основания расположена еще одна сетка из титана с покрытием из смешанных оксидов металлов, которая служит в качестве электрода (4), и поэтому она соединена с противоположным полюсом электрического источника питания.

Каждый элемент (1) оснащен вибратором. Каждый элемент (1) соединен с осью вращения и, в свою очередь, имеет собственный центр вращения. Результирующее перемещение элемента (1) относительно центра вращения может быть круговым поступательным, орбитальным, свободным, фиксированным и т.д. Ось вращения, которая соединена с четырьмя элементами (1), выполнена с возможностью регулировки по высоте.

Электрический источник (3) питания представляет собой импульсный источник, который обеспечивает возможность регулировки напряжения и длительности положительных и отрицательных импульсов и промежутков между ними. Для полировки дисков из нержавеющей стали оптимальные параметры составляют: +15 В 300 мс; 0 В 10 мс; 15 В 30 мс; 0 В 10 мс.

Частицы (5) твердого электролита представляют собой сферические частицы геля из поли(стирол-ковинилбензола), имеющие распределение по размеру с центральным значением 750 мкм, с сульфированием, соответствующим 1,7 мкг-экв. Жидкая фракция геля представляет собой 5% раствор метансульфоновой кислоты. Частицы электролита заключены в полипропиленовой емкости, которая содержит выпускные отверстия для обеспечения возможности впрыска газов и жидкостей. Она имеет четыре вибратора для разжижения всей совокупности частиц.

Изобретение относится к области электрохимического полирования металлов. Устройство для электрополировки металлических поверхностей посредством твердых электролитов содержит: емкость (6); элемент (1), способный вмещать по меньшей мере две металлические детали, что означает вмещение деталей (2) с предотвращением возможности их выпадения во время процесса электрополировки и с одновременным обеспечением возможности их заданного перемещения внутри элемента (1), и с возможностью обеспечивать их электрическую связь с помощью первого электрода (4а); второй электрод (4b); электрический источник (3) питания, соединенный с первым электродом (4а) и вторым электродом (4b); среду, образованную частицами (5) твердого электролита в газообразной среде; и средства для обеспечения перемещения частиц (5) относительно подлежащих полировке металлических деталей (2). Технический результат: обеспечение электрической связи подлежащих полировке деталей без необходимости в их прочном удержании по отдельности, с одновременным обеспечением достаточного относительного перемещения между частицами твердого электролита и поверхностью деталей. 18 з.п. ф-лы, 8 ил.

1. Устройство для электрополировки металлических поверхностей посредством твердых электролитов, отличающееся тем, что оно содержит:

• емкость (6);

• элемент (1), способный вмещать по меньшей мере две металлические детали, что означает вмещение деталей (2) с предотвращением возможности их выпадения во время процесса электрополировки и с одновременным обеспечением возможности их заданного перемещения внутри элемента (1), и с возможностью обеспечивать их электрическую связь посредством первого электрода (4а);

• второй электрод (4b);

• электрический источник (3) питания, соединенный с первым электродом (4а) и со вторым электродом (4b);

• среду, образованную частицами (5) твердого электролита в газообразной среде; и

• средства для обеспечения перемещения частиц (5) относительно подлежащих полировке металлических деталей (2).

2. Устройство для электрополировки металлических поверхностей посредством твердых электролитов по п. 1, отличающееся тем, что емкость (6) является закрытой, среда, образованная частицами (5) электролита, занимает не всю емкость (6), элемент (1) и второй электрод (4b) расположены поблизости в центре емкости (6) и перемещаются как единое целое с емкостью (6), и тем, что средства для обеспечения перемещения частиц (5) относительно металлических деталей состоят из исполнительного механизма, который выполнен с возможностью переворачивать емкость (6) таким образом, что происходит перемещение среды, образованной частицами (5) электролита, через элемент (1).

3. Устройство для электрополировки металлических поверхностей посредством твердых электролитов по п. 2, отличающееся тем, что оно содержит третий электрод (4с), расположенный внутри емкости со стороны, противоположной второму электроду (4b), и тем, что система содержит средства управления для электризации либо второго электрода (4b), либо третьего электрода (4с), в зависимости от ориентации емкости (6), таким образом, что частицы (5), начиная с верхнего положения емкости (6) во время их падения, контактируют с электродом (4b или 4с) до того, как они достигнут деталей (2), электризованных электродом (4а).

4. Устройство для электрополировки металлических поверхностей посредством твердых электролитов по п. 2, отличающееся тем, что оно содержит по меньшей мере две перфорированные пластины (7, 8), каждая из которых расположена между вторым электродом (4b) или третьим электродом (4с) и концом емкости (6), ближайшим к данному электроду.

5. Устройство для электрополировки металлических поверхностей по п. 1, отличающееся тем, что среда, образованная частицами (5) твердого электролита, занимает не всю емкость (6), и тем, что средства для обеспечения перемещения частиц (5) относительно подлежащих полировке металлических деталей (2) выполнены с возможностью обеспечивать перемещение элемента (1) изнутри среды, образованной частицами (5) электролита, в направлении той части емкости, где среда, образованная частицами (5) электролита, отсутствует.

6. Устройство для электрополировки металлических поверхностей по п. 5, отличающееся тем, что средства для обеспечения перемещения частиц (5) относительно подлежащей полировке металлической детали (2) выполнены с возможностью обеспечивать вращательное перемещение элемента (1) вокруг оси, что приводит к перемещению элемента (1) внутри среды из частиц (5) во время части его перемещения вокруг оси.

7. Устройство для электрополировки металлических поверхностей по п. 5 или 6, отличающееся тем, что второй электрод (4b) перемещается вместе с элементом (1).

8. Устройство для электрополировки металлических поверхностей по п. 1, отличающееся тем, что второй электрод (4b) расположен внутри среды, образованной частицами (5) электролита.

9. Устройство для электрополировки металлических поверхностей по п. 1, отличающееся тем, что элемент (1) и второй электрод (4b) погружены в среду, образованную частицами (5), и выполнены с возможностью перемещения как единое целое с емкостью (6), а средства для обеспечения перемещения частиц (5) относительно металлических деталей состоят из системы рециркуляции среды, образованной частицами (5), от дна емкости (6) до верхней части емкости (6) с обеспечением начала нисходящего перемещения среды, образованной частицами (5), относительно элемента (1).

10. Устройство для электрополировки металлических поверхностей по п. 9, отличающееся тем, что оно содержит вибратор контейнера (6), обеспечивающий улучшение рециркуляции частиц.

11. Устройство для электрополировки металлических поверхностей по п. 1, отличающееся тем, что элемент (1) и второй электрод (4b) погружены в среду, образованную частицами (5), и выполнены с возможностью перемещения как единое целое с емкостью (6), а средства для обеспечения перемещения частиц (5) относительно металлических деталей состоят из поршня, который, в качестве альтернативы, выполнен с возможностью перемещать среду, образованную частицами (5), относительно элемента (1).

12. Устройство для электрополировки металлических поверхностей по п. 11, отличающееся тем, что во время этапа перемещения среды, образованной частицами (5), в направлении элемента (1) источник (3) подает по меньшей мере импульс электрического тока на первый электрод (4а) и второй электрод (4b), и тем, что на этапе возврата среды, образованной частицами (5), относительно элемента (1), электрический ток не подается.

13. Устройство для электрополировки металлических поверхностей по п. 1, отличающееся тем, что элемент (1) и второй электрод (4b) погружены в среду, образованную частицами (5), и средства для обеспечения перемещения частиц (5) относительно металлических деталей состоят из исполнительного механизма, который обеспечивает перемещение элемента (1) внутри среды, образованной частицами (5).

14. Устройство для электрополировки металлических поверхностей по п. 1, отличающееся тем, что элемент (1) и второй электрод (4b) погружены в среду, образованную частицами (5), и выполнены с возможностью перемещения как единое целое с емкостью (6), а средства для обеспечения перемещения частиц (5) относительно металлических деталей состоят из тороидального вибратора или кругового вибратора, который обеспечивает круговое перемещение частиц (5) твердого электролита внутри емкости (6).

15. Устройство для электрополировки металлических поверхностей по п. 1, отличающееся тем, что элемент (1) и второй электрод (4b) расположены с погружением в среду, образованную частицами (5), и выполнены с возможностью перемещения как единое целое с емкостью (6), а средства для обеспечения перемещения частиц (5) относительно металлических деталей обеспечивают быстрое макроскопическое поступательное перемещение емкости (6) вперед-назад, вращение вокруг разных осей или комбинацию вышеуказанных, с обеспечением перемещения частиц (5) твердого электролита внутри емкости (6).

16. Устройство для электрополировки металлических поверхностей по любому из предыдущих пунктов, отличающееся тем, что элемент (1), выполненный с возможностью вмещения подлежащих полировке деталей (2), содержит основание (1-А) с перфорационными отверстиями или сетку, выполненными или выполненную с возможностью поддержки подлежащих полировке деталей (2) и с возможностью пропуска частиц (5).

17. Устройство для электрополировки металлических поверхностей по любому из предыдущих пунктов, отличающееся тем, что элемент (1) включает в себя вибрационный элемент (1-В), который выполнен с возможностью сообщать вибрацию подлежащим полировке деталям (2) внутри элемента (1).

18. Устройство для электрополировки металлических поверхностей по любому из предыдущих пунктов, отличающееся тем, что элемент (1) включает в себя множество отделений с непроводящими стенками, так что обеспечена возможность нахождения подлежащих полировке деталей (2), расположенных в разных отделениях, в электрическом контакте.

19. Устройство для электрополировки металлических поверхностей по любому из предыдущих пунктов, отличающееся тем, что элемент (1) включает в себя множество отделений с проводящими стенками, так что обеспечена возможность вхождения подлежащих полировке деталей (2), расположенных в разных отделениях, в электрический контакт.

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА И РАБОЧИЙ КОНТЕЙНЕР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2694941C1 |

| СПОСОБ СУХОГО ЛОКАЛЬНОГО ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА И РАБОЧИЙ КОНТЕЙНЕР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2697757C1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА И РАБОЧИЙ КОНТЕЙНЕР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2699495C1 |

| WO 2017186992 A1, 02.11.2017. | |||

Авторы

Даты

2024-03-12—Публикация

2021-01-28—Подача