Изобретение относится к процессу сушки мелкодисперсных материалов, например, мелкозернистого угля, щебня, песка и т.д.

Известен способ сушки пылящих мелкозернистых материалов и установка для его осуществления (патент RU №2571065, МПК F26B 3/088, F26B 11/02, опубл. 20.12.2015, бюл. №35). Способ заключается в том, что вначале материал нагревают до предельно допустимой температуры с последующей сушкой, которую осуществляют с помощью предварительно нагретых твердых тел в форме шаров. Их подают непрерывно в режиме прямотока в интенсивно перемешиваемый в барабане поток материала.

Недостатком указанного способа являются сложность и высокая металлоемкость установки, необходимой для его осуществления.

Известен способ микроволновой сушки (патент KZ №29640, МПК F26B 3/00, F26B 3/34, F26B 3/347, F26B 23/08, опубл. 16.03.2015, бюл. №3), который может применяться в горнодобывающей, химической и других отраслях промышленности, а также при утилизации мелких фракций угля. Способ предусматривает разделение угля по крупности, частичное обезвоживание его центрифугированием и дальнейшую сушку с непрерывной подачей угля в наклонный цилиндрический диэлектрический узел микроволновой печи с генератором СВЧ, волноводами и вытяжкой паров.

Недостатком данного способа являются относительно высокие энергозатраты на сушку в СВЧ-поле.

Известен способ сушки мелкодисперсного концентрата во вращающихся барабанах (патент RU №2026374, МПК С22B 1/10, С22B 1/216, опубл. 09.01.1995). Он заключается в том, что основную массу подают в двухслойный поток горячих газов, формируемый из центрального высокотемпературного потока продуктов горения и окружного потока воздуха разбавления. При этом осуществляется стабилизация температурного потенциала по длине барабана путем регулируемого перемешивания продуктов горения с раздельно подаваемым воздухом разбавления.

Недостатками указанного способа являются необходимость в постоянном сжигании топлива, а также сложность регулировки температуры сушки.

Техническим результатом настоящего изобретения является повышение энергетической эффективности сушки мелкодисперсных материалов.

Технический результат достигается тем, что способ сушки мелкодисперсных материалов, который заключается в подаче теплоносителя в противоток движению материала, согласно заявляемому изобретению, в качестве теплоносителя используется рециркулируемый воздух с температурой 110-120°С и относительной влажностью не более 3%, который после камеры сушки вначале осушается от испарителя теплового насоса, затем нагревается в конденсаторе теплового насоса и подается обратно в камеру сушки.

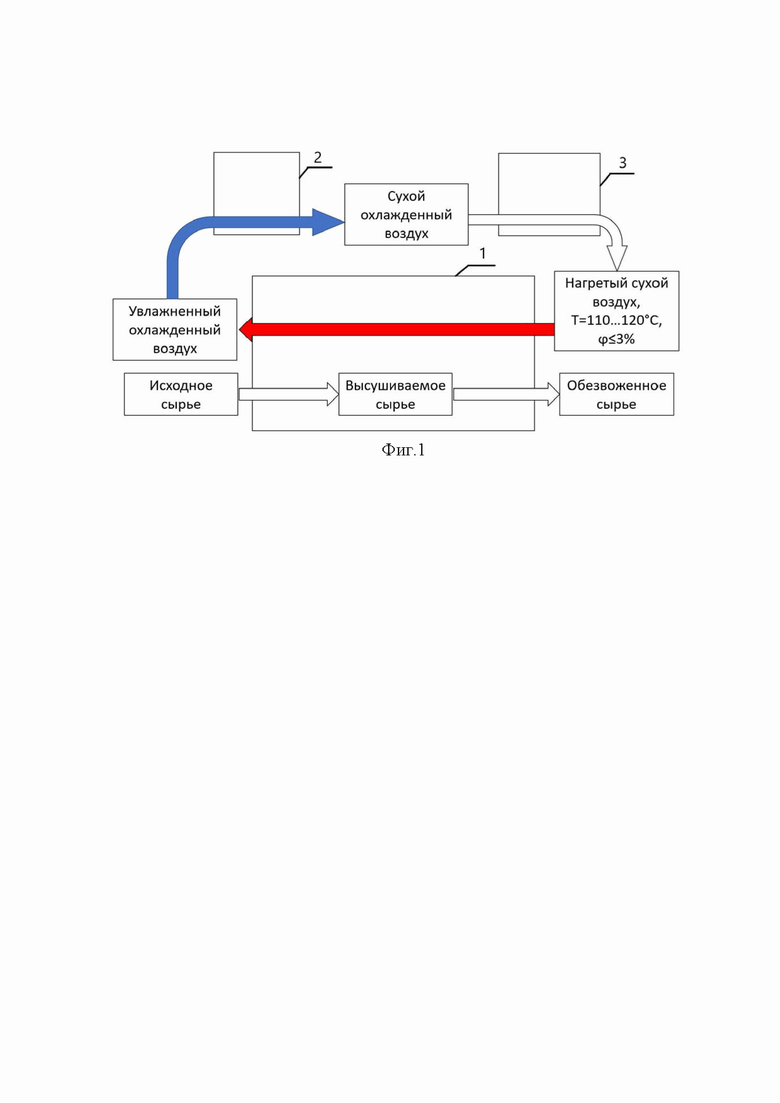

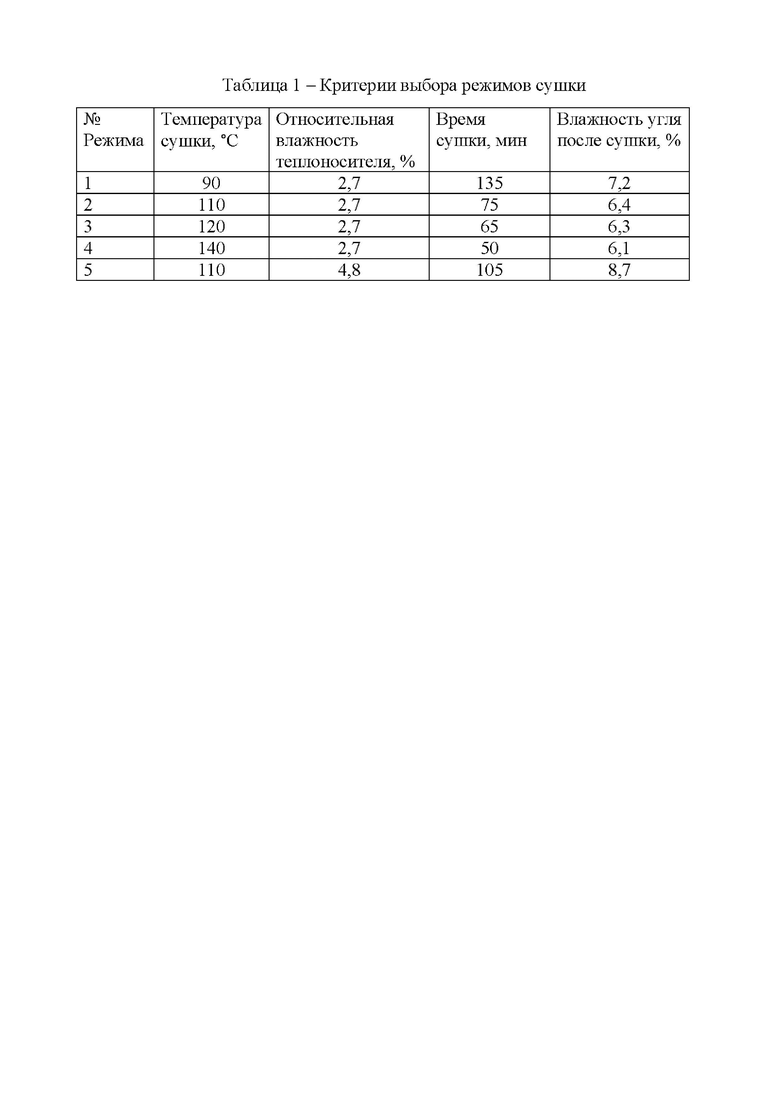

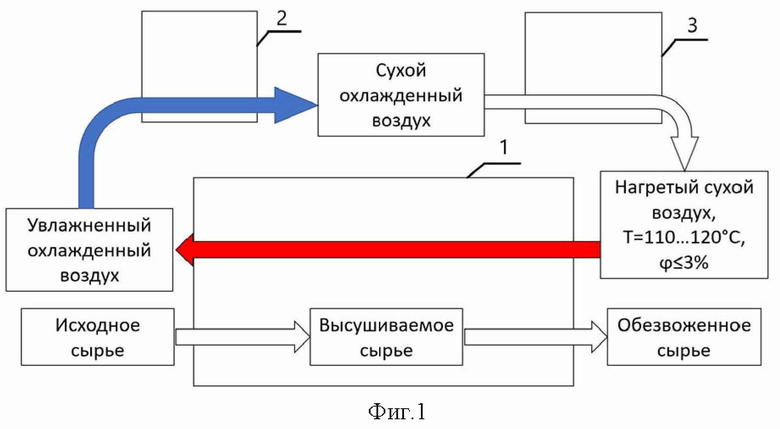

Изобретение поясняется чертежом, где на фиг.1 представлен принцип работы установки сушки сырья, и таблицей 1 (см. в графической части), где приведены критерии, на основании которых были выбраны режимы сушки.

Заявленный способ осуществляется следующим образом.

Исходное сырье загружается в сушильную камеру 1, куда в противоток его движению подается сухой воздух, нагретый до 110-120°С. Воздух, соприкасаясь с высушиваемым сырьем, поглощает его влагу и охлаждается. После выхода из сушильной камеры 1 он вначале осушается в испарителе теплового насоса 2, а затем нагревается в конденсаторе теплового насоса 3. В нагретом и осушенном состоянии воздух вновь направляется в сушильную камеру 1.

При температуре сушки свыше 120°С наблюдается заметное увеличение энергозатрат. При этом тепловой насос работает на повышенной нагрузке и изнашивается быстрее. При температуре ниже 110°С сушка протекает заметно дольше и влагосодержание угля выше. При относительной влажности теплоносителя выше 3% равновесная влажность воздуха также увеличивается, в результате чего уголь обезвоживается хуже, и его конечная влажность повышается.

Пример 1. Исходный уголь, влажностью 23%, крупностью 5-10 мм сушится за счет подачи в противоток его движению воздуха с температурой 120°С и относительной влажностью 2,7%. После сушки в течение 65 мин влажность угля снижается до 6,3%.

Пример 2. Исходный уголь, влажностью 23%, крупностью 5-10 мм сушится за счет подачи в противоток его движению воздуха с температурой 110°С и относительной влажностью 2,7%. После сушки в течение 75 мин влажность угля снижается до 6,4%.

Пример 3. Исходный уголь, влажностью 23%, крупностью 5-10 мм сушится за счет подачи в противоток его движению воздуха с температурой 90°С и относительной влажностью 2,7%. После сушки в течение 135 мин влажность угля снижается до 7,2%. Таким образом, при данном режиме значительно увеличивается продолжительность сушки и повышается влажность угля после сушки.

Пример 4. Исходный уголь, влажностью 23%, крупностью 5-10 мм сушится за счет подачи в противоток его движению воздуха с температурой 140°С и относительной влажностью 2,7%. После сушки в течение 50 мин влажность угля снижается до 6,1%. При указанных режимах значительно увеличиваются энергозатраты на нагрев теплоносителя, что повышает стоимость сушки. Кроме того, ухудшаются режимы работы теплового насоса, который изнашивается более интенсивно.

Пример 5. Исходный уголь, влажностью 23%, крупностью 5-10 мм сушится за счет подачи в противоток его движению воздуха с температурой 110°С и относительной влажностью 4,8%. После сушки в течение 105 мин влажность угля снижается до 8,7%. Таким образом, при данных режимах из-за повышенной относительной влажности теплоносителя равновесная влажность становится выше и уголь хуже просушивается, что следует из его более высокой влажности в 8,7%. Кроме того, увеличивается продолжительность сушки.

Благодаря тому, что в качестве источника низкопотенциальной теплоты для теплового насоса используется сам сушильный агент (воздух), значительно увеличивается энергетическая эффективность сушки. Кроме того, использование теплового насоса для подогрева теплоносителя позволяет осуществлять процесс сушки при более низкой температуре ввиду существенного снижения влагосодержания воздуха (менее 3%) после прохождения испарителя теплового насоса.

Повышению энергетической эффективности способствует также тот факт, что сушильный агент рециркулирует в системе, что существенно снижает потери тепла в окружающую среду. Кроме того, при таком способе появляется возможность более точно контролировать температуру сушки.

Таким образом, заявленный способ сушки мелкодисперсных материалов является энергетически эффективным, независимым от котельных и не требует сжигания топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ МЕЛКОДИСПЕРСНЫХ УГЛЕЙ НА БАЗЕ ТЕПЛОВОГО НАСОСА | 2022 |

|

RU2803372C1 |

| Сушильная установка | 2022 |

|

RU2784632C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ СУШКИ И ХРАНЕНИЯ ЗЕРНА | 2012 |

|

RU2510479C1 |

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ТВЕРДЫХ МЕЛКИХ ЧАСТИЦ, ПРЕИМУЩЕСТВЕННО ДИСПЕРСНЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ, И СПОСОБЫ ТЕРМООБРАБОТКИ, РЕАЛИЗУЕМЫЕ С ПОМОЩЬЮ ДАННОГО КОМПЛЕКСА | 2015 |

|

RU2596683C1 |

| Сушильная установка | 2023 |

|

RU2808072C1 |

| Сушильная установка | 2024 |

|

RU2831269C1 |

| Устройство для сушки | 2019 |

|

RU2729309C1 |

| УСТРОЙСТВО ВАКУУМНОЙ СУШКИ БИОМАТЕРИАЛОВ | 2010 |

|

RU2451257C2 |

| Способ сушки зерна злаковых культур и установка для его осуществления | 2020 |

|

RU2765597C1 |

| Сахаросушильное отделение с теплонасосной установкой | 2023 |

|

RU2808064C1 |

Изобретение относится к процессу сушки мелкодисперсных материалов, например мелкозернистого угля, щебня, песка и т.д. Способ сушки мелкодисперсных материалов, который заключается в подаче теплоносителя в противоток движению материала, причем в качестве теплоносителя используется рециркулируемый воздух с температурой 110-120°С и относительной влажностью не более 3%, который после камеры сушки вначале осушается от испарителя теплового насоса, затем нагревается в конденсаторе теплового насоса и подается обратно в камеру сушки. Техническим результатом изобретения является повышение энергетической эффективности сушки мелкодисперсных материалов. 1 ил., 1 табл.

Способ сушки мелкодисперсных материалов, который заключается в подаче теплоносителя в противоток движению материала, отличающийся тем, что в качестве теплоносителя используется рециркулируемый воздух с температурой 110-120°С и относительной влажностью не более 3%, который после камеры сушки вначале осушается от испарителя теплового насоса, затем нагревается в конденсаторе теплового насоса и подается обратно в камеру сушки.

| СПОСОБ СУШКИ | 1999 |

|

RU2187770C2 |

| WO 1993021489 A1, 28.10.1993 | |||

| CN 106403378 A, 15.02.2017 | |||

| Способ получения овощных и фруктовых порошков | 1984 |

|

SU1270511A1 |

| СПОСОБ СУШКИ ТЕРМОЛАБИЛЬНЫХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2286520C1 |

| US 4532720 A1, 06.08.1985. | |||

Авторы

Даты

2023-06-07—Публикация

2022-12-05—Подача