Изобретение относится к процессу сушки с использованием газообразного сушильного агента и может быть применено в тех отраслях промышленности, где из материала, продукта, изделия или с его поверхности необходимо удалить влагу, например

- в химической - для сушки различных сыпучих химикатов;

- в металлургической - для сушки стальной полосы;

- в промышленности строительных материалов - для сушки, в частности, керамических изделий;

- в пищевой промышленности - для сушки различных продуктов и т.д.

Общеизвестно, что сушка является энергоемким процессом и, кроме того, отработанный газообразный сушильный агент может нести с собой выделившиеся при сушке вещества, выброс которых в атмосферу опасен для окружающей среды. Таким образом, остро стоит вопрос о сохранении энергии и защите окружающей среды.

Известен способ и устройство для сушки сыпучего материала, преимущественно пластмассового гранулята /заявка ФРГ (DE) OS 3625013, МКИ 4 F 26 В 21/02/. Согласно этому изобретению, под слой высушиваемого сыпучего материала 16, находящегося в воронкообразной сушилке 8, подают по трубе 15 сушильный агент (воздух), нагретый в нагревателе 28 до требуемой температуры сушки. Отработанный сушильный агент вентилятором 12 подается по трубопроводу 7 через фильтр 11 и далее по трубе 13 направляется в испаритель теплового насоса 14. В испарителе 14 отработанный сушильный агент охлаждается, при этом из него отделяется часть влаги, которая в виде конденсата выбрасывается, а отработанный сушильный агент поступает через коллектор 35 в сушильные стаканы 2-5. Сушильные стаканы 2-5 заполнены селикагелем, который поглощает (абсорбирует) остатки влаги из отработанного сушильного агента. Затем отработанный сушильный агент нагревают до температуры сушки в конденсаторе теплового насоса 26 и нагревателе 28 и снова возвращают (рециркулируют) в сушилку 8.

Недостатком способа сушки по патенту ФРГ N OS 3625013 является то, что селикагель, применяемый для отделения влаги из отработанного сушильного агента, периодически нуждается в регенерации. Для регенерации селикагеля изобретением предусмотрен стакан 60, через который прокачивается регенерирующий атмосферный воздух. Последний через фильтр 17 и трубопровод 25 с помощью дополнительной воздуходувки 18 прокачивается для предварительного подогрева через конденсатор 56, а далее через подпиточный нагреватель 64. Теплый регенерирующий воздух проходит через слой селикагеля 62, удаляя из него абсорбированную из отработанного сушильного агента влагу, а затем через дымовую трубу 61 выбрасывается в атмосферу. В результате возрастают энергозатраты на электродвигатель воздуходувки 18 и нагреватель 64, а уловленные селикагелем вредные вещества с регенерирующим воздухом выбрасываются в окружающую среду, загрязняя ее.

Наиболее близким к заявляемому изобретению является способ и устройство для сушки по международной заявке WO 93/21489 (PCT/US 93/03158), МКИ F 26 В 3/00, 21/06. В соответствии с данным изобретением способ и устройство для сушки выполнены в виде замкнутой системы, предусматривающей контактирование высушиваемого материала с нагретым сушильным агентом, отделение и удаление влаги из отработанного и насыщенного влагой сушильного агента с помощью регенеративного теплообменника 140 (фиг.4) и конденсатора 150, последующий нагрев отработанного сушильного агента до температуры сушки в подпиточном нагревателе 160 и рециркуляцию осушенного и нагретого отработанного сушильного агента на стадию контактирования с высушиваемым материалом. В качестве теплообменника 140 и конденсатора 150 предлагается использовать теплообменники в виде тепловой трубы, принцип действия которой широко известен в технике и описан во многих публикациях. Каждая тепловая труба 140 и 150 состоит из двух частей, одна из которых является испарителем (142 и 152), а другая - конденсатором (144 и 154).

В способе и устройстве для сушки по международной заявке WO 93/21489 отработанный влажный сушильный агент вентилятором 132 подается снаружи испарителя 142 тепловой трубы 140, где охлаждается, в результате чего из отработанного сушильного агента выделяется часть влаги, которая стекает по наружной стенке тепловой трубы и выводится из системы через дренажный патрубок 146. Охлаждаясь, сушильный агент нагревает находящийся в трубе хладагент, который, испаряясь, поднимается вверх в конденсатор 144 тепловой трубы 140. Пройдя вентилятор 132 отработанный, все еще влажный сушильный агент нагнетается через наружную поверхность испарителя 152 тепловой трубы 150, где дополнительно еще глубже охлаждается, отдавая тепло хладагенту, находящемуся внутри тепловой трубы 150. При этом из охлажденного отработанного сушильного агента отделяется влага, которая, стекая по наружной стенке испарителя 152, выводится из системы через дренаж 158. Далее осушенный отработанный сушильный агент нагнетается через наружную поверхность конденсатора 144 тепловой трубы 140, при этом парообразный хладагент внутри тепловой трубы конденсируется, то есть отдает тепло и нагревает сушильный агент, который затем с помощью нагревателя 160 доводится до температуры сушки и рециркулирует на стадию контактирования сушильного агента с высушиваемым материалом, находящимся на поддонах 170. Охладитель-конденсатор 150 может быть заменен тепловым насосом (фиг.8), когда хладагент испаряется в испарителе 152', сжимается в компрессоре "С", конденсируется в конденсаторе 160' и снова возвращается в испаритель 152', то есть как и при применении тепловой трубы имеет место замкнутый контур хладагента. Таким образом достигается снижение энергозатрат на сушку за счет использования тепла отработанного сушильного агента.

Способ сушки по заявке WO 93/21489 выбран в качестве прототипа. Недостатком прототипа является невозможность отделить влагу из отработанного сушильного агента в тех случаях, когда при его охлаждении путем контакта с теплопередающими поверхностями тепловых труб 140 и 150 влага конденсируется не в виде конденсата на теплопередающих поверхностях, а в виде тумана в общем объеме отработанного сушильного агента. В этом случае должна быть исключена рециркуляция сушильного агента, то есть отработанный сушильный агент необходимо будет выбрасывать в атмосферу и заменять его свежим, что неизбежно приведет к потере тепловой энергии и может привести к загрязнению окружающей среды, если в отработанном сушильном агенте вместе с влагой будут содержаться вредные для окружающей среды вещества.

Таким образом, способ по прототипу характеризуется таким техническим противоречием, как отделение влаги из отработанного сушильного агента на теплопередающих поверхностях, что не позволит удалить влагу из отработанного сушильного агента в случае выделения ее в виде тумана в общем объеме сушильного агента и исключит рециркуляцию последнего, что потребует вывода сушильного агента из рабочего цикла и неизбежно приведет к потере тепла и загрязнению окружающей среды.

Основная задача изобретения - создание способа сушки с рециркуляцией отработанного сушильного агента, благодаря отделению из последнего влаги даже в случае выделения ее в виде тумана в общем объеме сушильного агента, что обеспечит снижение энергетических затрат за счет использования тепла отработанного сушильного агента и предотвратит загрязнение окружающей среды.

Задача, поставленная изобретением, достигается тем, что

- отделение влаги из отработанного сушильного агента осуществляют путем непосредственного его контакта с жидким поглотителем, температуру которого регулируют изменением расхода последнего в зависимости от количества отработанного сушильного агента и его влажности;

- непосредственный контакт отработанного сушильного агента с жидким поглотителем осуществляют в две или несколько последовательных стадий;

- перед отделением влаги путем непосредственного контакта отработанного сушильного агента с жидким поглотителем отработанный сушильный агент фильтруют;

- после отделения влаги из отработанного сушильного агрегата путем непосредственного его контакта с жидким поглотителем отработанный сушильный агрегат дополнительно сушат прокачиванием его через регенеративный теплообменник, выполненный в виде тепловой трубы;

- после отделения из отработанного сушильного агента путем непосредственного его контакта с жидким поглотителем и дополнительного осушения сушильного агента прокачиванием его через регенеративный теплообменник, выполненный в виде тепловой трубы, отработанный сушильный агент прокачивают через второй регенеративный теплообменник, выполненный в виде теплового насоса.

Основная задача изобретения - создание способа сушки с рециркуляцией отработанного сушильною агента, благодаря отделению из последнего влаги даже в случае выделения ее в виде тумана в общем объеме сушильного агента, что обеспечит снижение энергетических затрат за счет использования тепла отработанного сушильного агента и предотвратит загрязнение окружающей среды.

Сравнение заявляемого технического решения как с прототипом, так и с другими техническими решениями в данной области техники показало, что в известных технических решениях нет заявляемой совокупности признаков. Следовательно, заявляемый способ сушки не известен из уровня техники и соответствует критерию изобретения "новизна".

Приведенная выше совокупность признаков является совокупностью существенных признаков, поскольку она необходима и достаточна для достижения заявляемым изобретением технического результата, который выражается в возможности осуществления рециркуляции отработанного сушильного агента, обеспечивающей снижение энергетических затрат за счет использования тепла отработанного сушильного агента с одновременным предотвращением загрязнения окружающей среды, благодаря отделению влаги из отработанного сушильного агента, даже в том случае, когда при охлаждении последнего влага выделяется в виде тумана в общем объеме сушильного агента.

Сопоставительный анализ заявляемого изобретения с прототипом показывает, что предлагаемый способ сушки характеризуется наличием признаков, отличающих его от прототипа и достаточных во всех случаях, на которые распространяется испрашиваемый объем правовой охраны, а именно тем, что

- отделение влаги из отработанного сушильного агента осуществляют путем непосредственного его контакта с жидким поглотителем, температуру которого регулируют изменением расхода последнего в зависимости от количества отработанного сушильного агента и его влажности;

- непосредственный контакт отработанного сушильного агента с жидким поглотителем осуществляют в две или несколько последовательных стадий;

- перед отделением влаги путем непосредственного контакта отработанного сушильного агента с жидким поглотителем отработанный сушильный агент фильтруют;

- после отделения влаги из отработанного сушильного агента путем непосредственного его контакта с жидким поглотителем отработанный сушильный агент дополнительно осушают прокачиванием его через регенеративный теплообменник, выполненный в виде тепловой трубы;

- после отделения влаги из отработанного сушильного агента путем непосредственного его контакта с жидким поглотителем и дополнительного осушения сушильного агента прокачиванием его через регенеративный теплообменник, выполненный в виде тепловой трубы, отработанный сушильный агент прокачивают через второй регенеративный теплообменник, выполненный в виде теплового насоса.

Заявленная совокупность существенных признаков благодаря их взаимному воздействию обеспечивает получение указанного выше технического результата: снижение энергетических затрат с одновременным предотвращением загрязнения окружающей среды, а также решает техническое противоречие, присущее известным техническим решениям, достигая снижения энергозатрат при отделении влаги из отработанного сушильного агента, даже в случае ее выделения в виде тумана в общем объеме сушильного агента, тем самым делает возможным рециркуляцию сушильного агента, предотвращая загрязнение окружающей среды.

Известные из уровня техники способы сушки как в совокупности, так и порознь не решают поставленную задачу и указанное выше техническое противоречие.

Предложенная совокупность существенных признаков не следует явным образом из известного уровня техники, что подтверждают имеющиеся в этой совокупности отличительные признаки. Поэтому предложенное техническое решение соответствует критерию изобретения "изобретательский уровень".

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа сушки и достигаемым техническим результатом состоит в следующем. Осуществление отделения влаги из отработанного сушильного агента путем его непосредственного контакта с жидким поглотителем, температуру которого регулируют изменением расхода последнего в зависимости от количества отработанного сушильного агента и его влажности, позволяет создать рециркуляцию сушильного агента и за счет этого снизить энергозатраты на сушку, а также предотвратить загрязнение окружающей среды.

Предлагаемый способ сушки подробно поясняется на примерах аппаратурно-технологических схем сушки, изображенных на фиг.1-4.

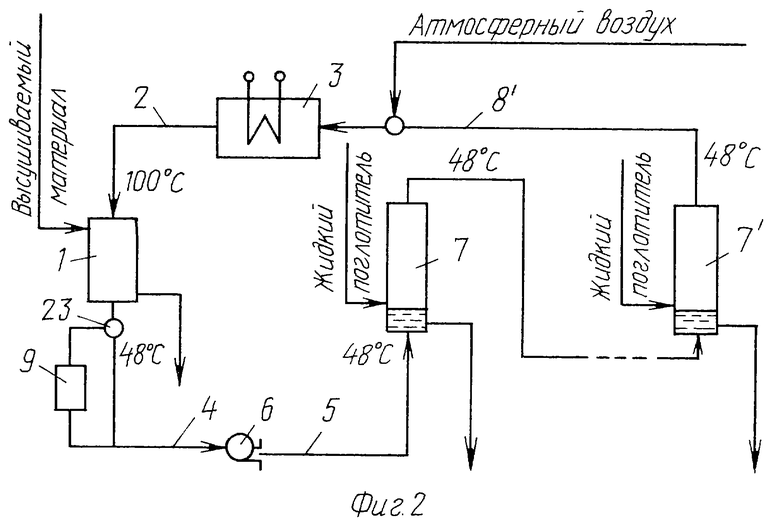

На фиг.1 - пример аппаратурно-технологической схемы устройства для реализации предлагаемого способа сушки с отделением влаги из отработанного сушильного агента путем непосредственного его контакта с жидким поглотителем.

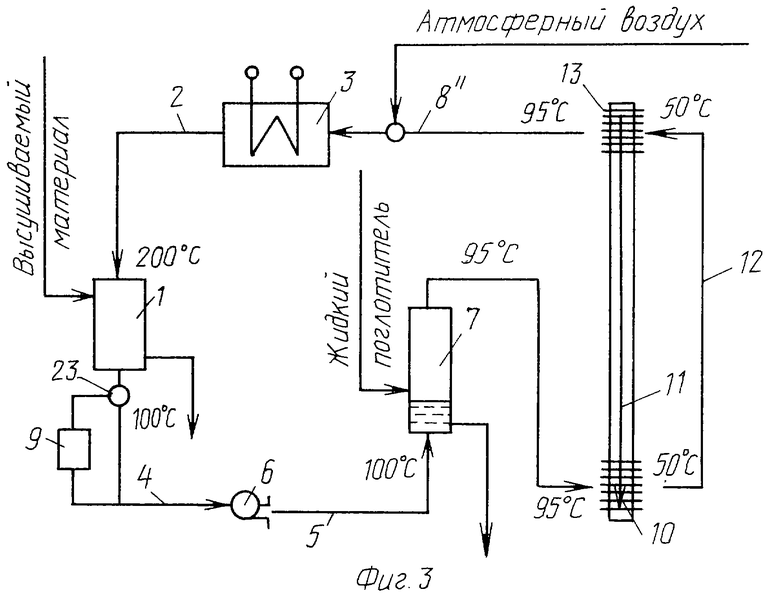

На фиг.2 - пример аппаратурно-технологической схемы устройства для реализации способа сушки с двумя или несколькими последовательными стадиями непосредственного контакта отработанного сушильного агента с жидким поглотителем с возможностью предварительной фильтрации сушильного агента.

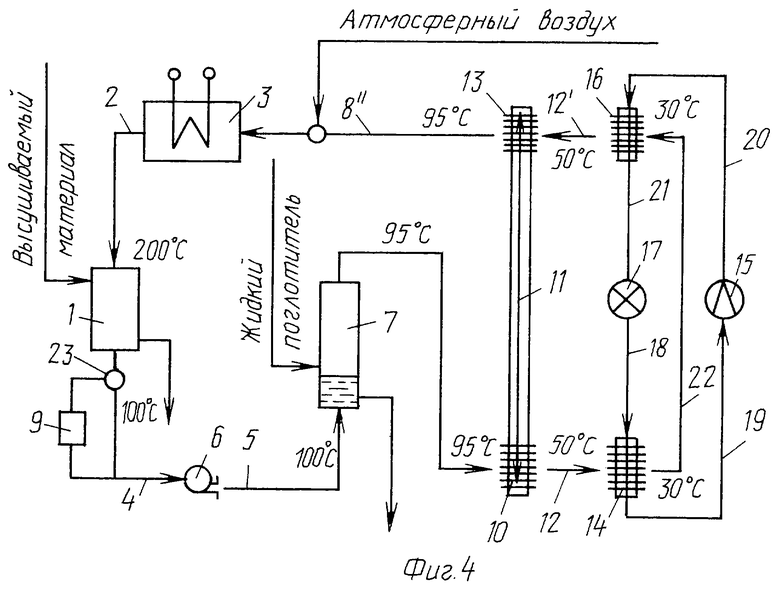

На фиг.3 - пример аппаратурно-технологической схемы устройства для реализации способа сушки с регенеративным теплообменником в виде тепловой трубы и возможностью предварительной фильтрации сушильного агента.

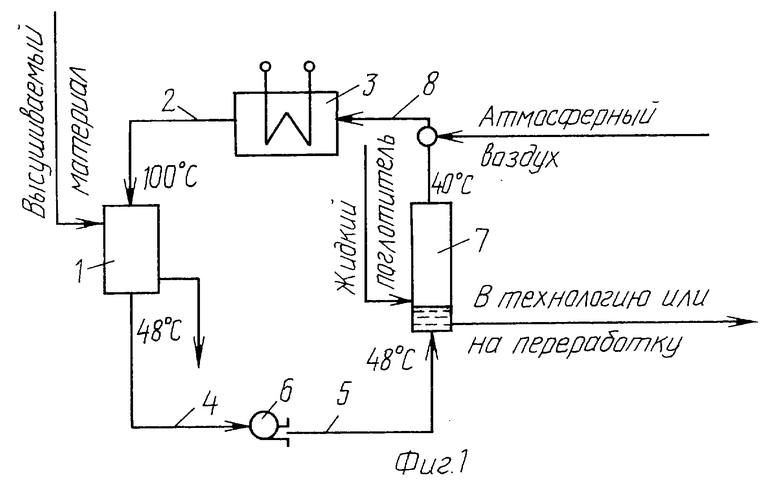

На фиг.4 - пример аппаратурно-технологической схемы устройства для реализации способа сушки с регенеративными теплообменниками в виде тепловой трубы и теплового насоса с возможностью предварительной фильтрации сушильного агента.

Пример 1

Материал, подлежащий сушке, подают в сушилку 1 (см. фиг.1...4).

Сушилка 1, условно показанная на приведенных в заявке фигурах, может быть как непрерывного, так и периодического действия, с противоточной или прямоточной подачей сушильного агента и иметь любую конструкцию, например барабанная, кипящего слоя, разбрызгивающая и т.д. Высушиваемый материал подают в сушилку 1 через загрузочное устройство (на фиг.1-4 не показано). По трубопроводу 2 подают сушильный агент - газ, нагретый в нагревателе 3.

Например, необходимо высушить 24 т/ч сыпучего материала, имеющего влажность после центрифугирования 3,5%. Конечная влажность материала, выходящего из сушилки, должна быть 0,9%.

Количество влаги, которое унесет с собой сушильный агент, в данном примере воздух, составляет:

W=24000•(0,035-0,009)=624 кг/ч воды.

Для создания условий рециркуляции воздуха из него нужно отделить 624 кг/ч влаги. Для этого отработанный сушильный агент - воздух (см. фиг.1) - по трубопроводам 4 и 5 вентилятором 6 подают на стадию отделения влаги в аппарат мокрой очистки 7. Аппарат мокрой очистки 7 может быть любой конструкции: струйным, насадочным, полочным, барботажным и т. п. В аппарате мокрой очистки 7 происходит отделение влаги из отработанного сушильного агента путем непосредственного контакта последнего с жидким поглотителем. В примере в качестве жидкого поглотителя рассматривается вода более низкой, чем отработанный сушильный агент температуры.

После стадии отделения влаги в аппарате мокрой очистки 7 отработанный сушильный агент - воздух по трубопроводу 8 подают в нагреватель 3, где отработанный сушильный агент - воздух нагревают до температуры сушки и снова подают в сушилку 1.

В качестве жидкого поглотителя могут быть использованы, например, вода, олеум, раствор хлористого кальция и другие жидкости.

Жидкий поглотитель для каждого конкретного процесса сушки должен выбираться в зависимости от того, какой газ используется в качестве сушильного агента, а также от того, какими вредными веществами загрязнен отработанный сушильный агент.

Пример 2

Еще в одном примере изобретения (см. фиг.2) непосредственный контакт отработанного сушильного агента с жидким поглотителем можно осуществлять в одну или несколько последовательных стадий, используя, в частности, два аппарата мокрой очистки 7 и 7'. При этом в качестве жидкого поглотителя могут быть использованы либо одна и та же жидкость, имеющая разные температуры, либо разные жидкости. Например, в первом аппарате мокрой очистки 7 в качестве жидкого поглотителя может быть использована вода, температура которой должна быть равна температуре отработанного сушильного агента (в рассмотренном Примере 1 она равна 48oС). В этом аппарате поглощаются (растворяются, промываются) мелкие фракции высушиваемого материала, пары кислот или других веществ, которые могут присутствовать в сушильном агенте. На выходе из аппарата мокрой очистки 7 сушильный агент будет насыщен только парами воды. В аппарате мокрой очистки 7' в качестве жидкого поглотителя могут использоваться как вода, имеющая более низкую, чем сушильный агент, температуру, так и иная жидкость, активно поглощающая пары воды, но не загрязняющая высушиваемый продукт. В данном примере в качестве жидкого поглотителя в аппарате мокрой очистки 7' примем, например, олеум. Температура жидкого поглотителя в аппарате мокрой очистки 7' также должна быть равной температуре отработанного сушильного агента (48oС).

В случае необходимости после сушилки 1 с помощью вентиля 23 (см. фиг.2.. .4) сушильный агент может быть направлен через фильтр 9. Фильтр 9 может быть любой конструкции, например рукавный, электрический и т.д.

Пример 3

Еще в одном примере выполнения изобретения (см. фиг.3) отработанный сушильный агент после отделения влаги и вредных веществ путем непосредственного контакта последнего с жидким поглотителем в аппарате мокрой очистки 7, отработанный сушильный агент охлажденный, например, от 100o до 95oС, дополнительно осушают путем последующего отделения влаги в испарителе 10 тепловой трубы 11. В испарителе 10 тепловой трубы 11 отработанный сушильный агент охлаждается, например, до температуры 50oС, из него дополнительно выделяется влага, которая в виде конденсата отводится, и, если это возможно, используется, а охлажденный и осушенный отработанный сушильный агент по трубопроводу 12 поступает в конденсатор 13 тепловой трубы 11, где, конденсируя рабочую среду тепловой трубы 11, нагревается до той температуры, с которой он поступил в испаритель 10 тепловой трубы 11, то есть до 95oС. Далее по трубопроводу 8'' отработанный сушильный агент направляется в нагреватель 3, где его догревают до температуры сушки и рециркулируют на стадию контакта с высушиваемым материалом в сушилку 1.

В схеме предусмотрена возможность фильтрации сушильного агента путем подачи его через вентиль 23 на фильтр 9.

Пример 4

В следующем примере выполнения изобретения (см фиг.4) отработанный сушильный агент после отделения влаги и вредных веществ путем непосредственного контакта последнего с жидким поглотителем в аппарате мокрой очистки 7 и дополнительного осушения отработанного сушильного агента прокачиванием его через испаритель 10 тепловой трубы 11 отработанный сушильный агент прокачивают через второй регенеративный теплообменник, выполненный в виде теплового насоса, состоящего из испарителя 14, компрессора 15, конденсатора 16, расширительного клапана 17 и трубопроводов рабочей среды 18, 19, 20 и 21. Отработанный сушильный агент по трубопроводу 12 подают в испаритель 14 теплового насоса, где отработанный сушильный агент охлаждают до более низкой, чем в испарителе 10, температуры, например до 30oС, за счет испарения сжатой компрессором 15 и сконденсированной в конденсаторе 16 рабочей среды. Из отработанного сушильного агента также отделяется влага в виде конденсата, который выводят и, если это возможно, используют. А дополнительно осушенный отработанный сушильный агент по трубопроводу 22 подают в конденсатор 16 теплового насоса, где отработанный сушильный агент поглощает тепло сжатой в компрессоре 15 рабочей среды, конденсируя последнюю, нагреваясь при этом до той температуры, с которой он поступил в испаритель 14 теплового насоса, т.е. до 50oС. Затем отработанный сушильный агент по трубопроводу 12' подают в конденсатор 13 тепловой трубы 11, где он догревается до той температуры, с которой пришел в испаритель 10 тепловой трубы 11, т.е. до 95oС, и по трубопроводу 8'' направляют в нагреватель 3 для нагрева до температуры сушки. Нагретый до температуры сушки в нагревателе 3 отработанный сушильный агент по трубопроводу 2 рециркулируют на стадию контактирования с высушиваемым материалом в сушилку 1. В схеме также предусмотрена возможность фильтрации сушильного агента путем подачи его через вентиль 23 на фильтр 9.

Таким образом, предлагаемый способ сушки позволяет проводить процесс сушки с рециркуляцией отработанного сушильного агента, снизить энергетические затраты за счет использования тепла отработанного сушильного агента и предотвратить загрязнение окружающей среды.

Заявляемое изобретение может быть широко использовано в химической, металлургической, пищевой и других отраслях промышленности. Поэтому заявляемый способ сушки соответствует критерию "промышленно применимо".

Использование предлагаемого способа сушки позволяет по сравнению с прототипом получить следующие технико-экономические преимущества:

- предотвратить сброс в окружающую среду отработанного сушильного агента, загрязненного вредными веществами, выделившимися в процессе сушки, даже в том случае, если при охлаждении отработанного сушильного агента влага из него выделяется в виде тумана в общем объеме сушильного агента;

- повысить экономичность способа за счет использования тепла рециркулируемого отработанного сушильного агента.

Заявляемый способ сушки является экологически чистым, так как выводимый из процесса конденсат и жидкий поглотитель могут быть либо повторно использованы в технологическом процессе как на стадиях, предшествующих процессу сушки, так и на стадиях отделения влаги из отработанного сушильного агента, либо направлены на обезвреживание.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕКТИВНОЙ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С РЕГЕНЕРАЦИЕЙ СУШИЛЬНОГО АГЕНТА В ТРУБЕ ГАЗОДИНАМИЧЕСКОЙ ТЕМПЕРАТУРНОЙ СТРАТИФИКАЦИИ | 2012 |

|

RU2501767C1 |

| Сахаросушильное отделение с теплонасосной установкой | 2023 |

|

RU2808064C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ КАПСУЛИРОВАННЫХ ФЕРМЕНТНЫХ ПРЕПАРАТОВ | 2014 |

|

RU2556811C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2001 |

|

RU2200288C1 |

| Сушильная установка | 2022 |

|

RU2784632C1 |

| Сушильная установка | 2024 |

|

RU2831269C1 |

| ЛИНИЯ ПРОИЗВОДСТВА БИОДИЗЕЛЬНОГО ТОПЛИВА | 2017 |

|

RU2646755C1 |

| СУШИЛЬНАЯ УСТАНОВКА | 2004 |

|

RU2266484C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЕРЕРАБОТКИ МАСЛИЧНЫХ СЕМЯН В БИОДИЗЕЛЬНОЕ ТОПЛИВО | 2018 |

|

RU2693046C1 |

| Способ подготовки зерна пшеницы к помолу | 2016 |

|

RU2613235C1 |

Изобретение может быть использовано в химической промышленности для сушки различных химикатов: в металлургической - для сушки стальной полосы; в промышленности строительных материалов - для сушки, в частности, керамических изделий; в пищевой промышленности - для сушки различных продуктов. Способ сушки включает контактирование сушильного агента с высушиваемым материалом, отделение влаги из отработанного сушильного агента, его нагрев до температуры сушки и последующую рециркуляцию. Способ отличается тем, что отделение влаги из отработанного сушильного агента осуществляют путем непосредственного его контакта с жидким поглотителем, температуру которого регулируют изменением расхода последнего в зависимости от количества сушильного агента и его влажности, при этом после отделения влаги из отработанного сушильного агента путем непосредственного его контакта с жидким поглотителем и дополнительного осушения отработанного сушильного агента прокачиванием его через регенеративный теплообменник, выполненный в виде тепловой трубы, отработанный сушильный агент прокачивают через второй регенеративный теплообменник, выполненный в виде теплового насоса. Кроме того, непосредственный контакт отработанного сушильного агента с жидким поглотителем осуществляют в две или несколько последовательных стадий; перед отделением влаги путем непосредственного контакта отработанного сушильного агента с жидким поглотителем отработанный сушильный агент фильтруют. Изобретение позволит осуществить отделение влаги в виде тумана от сушильного агента. 2 з.п.ф-лы, 4 ил.

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Система автоматического управления абсорбционной установкой подготовки газа | 1978 |

|

SU753450A1 |

| Устройство для автоматического управления процессом осушки газа | 1978 |

|

SU709146A1 |

| Трапконтактор для сепарации и абсорбционной осушки газов газоконденсатных месторождений | 1960 |

|

SU145675A1 |

| УСТАНОВКА ДЛЯ ОСУШЕНИЯ ВОЗДУХА | 0 |

|

SU203182A1 |

| Устройство для мокрой очистки газа | 1976 |

|

SU656645A1 |

Авторы

Даты

2002-08-20—Публикация

1999-11-23—Подача